Изобретение относится к области машиностроения и теплотехники и может найти применение в газотурбинных установках газоперекачивающих агрегатов.

Известен газоперекачивающий агрегат, «Газоперекачивающий агрегат», а.с. СССР №844797, МПК F02C 1/00, бюл. №25, 1981 год, содержащий центробежный нагнетатель с приводным двигателем, использующим в качестве топлива транспортируемый по газопроводу газ, систему охлаждения смазочно-охлаждающей жидкости (СОЖ) с теплообменником, в котором топливный газ подогревается СОЖ.

Недостатком этого газоперекачивающего агрегата является то, что в случае повреждения трубок или их креплений в трубных решетках теплообменника появляется возможность топливному газу пройти в охлаждаемый тракт системы смазки ГТУ и центробежного нагнетателя, что ведет к аварийной остановке всего газоперекачивающего агрегата.

Известно устройство для охлаждения масла газовой турбины и газового нагнетателя, «Устройство для охлаждения масла газовой турбины и газового нагнетателя», патент РФ №2239099, МПК F04D 29/06, дата публикации 27.10.2004 года, которое в своем составе имеет газомасляный теплообменник, выполненный в виде двухконтурного аппарата, контуры которого между собой связаны трубопроводом буферной жидкости, причем трубопровод буферной жидкости снабжен циркуляционным насосом и баком.

Недостатком этого устройства является сложность конструкции и эксплуатации, что объясняется наличием двух теплообменников и трубопровода для буферной жидкости с циркуляционным насосом и баком с нагревателем.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является «Способ охлаждения масла в маслосистеме газоперекачивающего агрегата и газомасляный теплообменник для его осуществления», патент РФ №2221156, МПК F02C 7/06, F28D 1/00, дата публикации 01.10.2004 года, в котором в качестве охлаждающей среды используют перекачиваемый в магистрали природный газ, а в качестве промежуточного теплоносителя используют водный раствор нейтрального по отношению к маслу и газу вещества с низкой температурой замерзания, а газомасляный теплообменник для осуществления предложенного способа содержит первый контур из пластинчатых каналов для масла и второй контур в виде трубчатых каналов для газа, причем оба контура соединены между собой промежуточным контуром для нейтрального теплоносителя.

Недостатком этого способа является то, что при разгерметизации теплообменника «газ - промежуточный теплоноситель» двухконтурного газомасляного теплообменника топливный газ попадает в буферную жидкость, что приводит к нарушению безопасности обслуживания агрегата. Использование буферной жидкости в качестве промежуточного теплоносителя неизбежно усложняет эксплуатацию газомасляного теплообменника, ведет к дополнительному расходу электроэнергии. При реализации этого способа неизбежно усложняется конструкция газомасляного теплообменника.

Недостатком этого газомасляного теплообменника является наличие промежуточного контура для нейтрального теплоносителя, что ведет к повышению затрат, к сложности в эксплуатации, усложняет конструкцию.

Основная техническая задача заявляемого технического решения - безопасность работы газомасляного теплообменника.

Дополнительно достигается повышение надежности и экономичности газомаслянного теплообменника, упрощение его эксплуатации.

Технический результат достигается в способе безопасного подогрева топливного газа путем охлаждения масла, поступающего из опор газотурбинного двигателя и нагнетателя газоперекачивающего агрегата и образующего с газом пожаро- или взрывоопасную смесь, при котором в газомасляном теплообменнике газоперекачивающего агрегата топливный газ используют в качестве охлаждающей среды, и в газомасляном теплообменнике организуют между чередующимися каналами для масла и каналами для газа, разделяя их, буферные каналы одновременно с буферными полостями, исключающие возникновение взрывопожароопасной ситуации в газотурбинном двигателе.

Технический результат достигается также в газомасляном теплообменнике с пластинчатыми каналами для масла, содержащем также пластинчатые каналы для газа и пластинчатые буферные каналы, причем все каналы газомасляного теплообменника объединены в многослойный пакет с примыкающими к нему раздающими и собирающими коллекторами для масла и газа, причем в многослойном пакете буферные каналы расположены между чередующимися каналами для масла и каналами для газа, разделяя их, при этом все каналы содержат несущие стенки, гофрированные насадки, как оребрение каналов, и бруски, причем бруски расположены по двум противоположным краям пластинчатых каналов, параллельно друг другу, а между ними параллельно им установлены гофрированные насадки с возможностью направления истечения сред, при этом гофрированные насадки буферных каналов расположены перпендикулярно гофрированным насадкам каналов для газа и каналов для масла, а два противоположных края буферного канала открыты в атмосферу, при этом каналы для масла и каналы для газа содержат в двух противоположных перекрестных углах граничащие с распределителями входа и выхода буферные полости, ограниченные брусками и имеющие выход вдоль гофрированных насадок в атмосферу. Гофрированные насадки и бруски в каналах жестко соединены с несущими стенками каналов вакуумной пайкой. Несущие стенки каналов выполнены в виде проставочных листов с нанесенным на них припоем.

Организация одновременно буферных каналов и буферных полостей позволяет, главное, осуществить безопасную работу газомасляного теплообменника. Повышается надежность и экономичность работы агрегата, существенно упрощается конструкция и, соответственно, его эксплуатация.

Изобретение иллюстрируется чертежами, на которых показаны:

фиг.1 - общий вид газомасляного теплообменника;

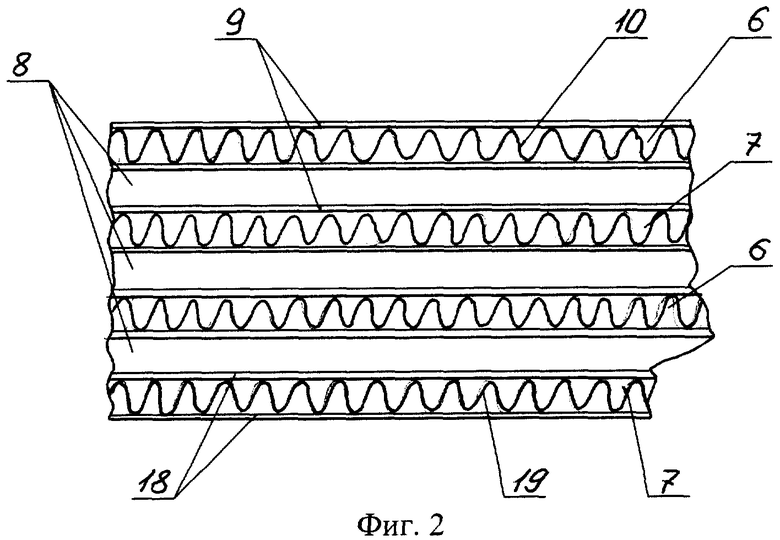

фиг.2 - схема расположения каналов для масла, для газа и буферных каналов в многослойном пакете газомасляного теплообменника;

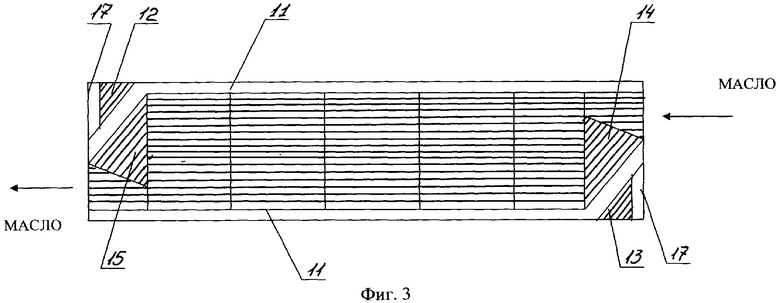

фиг.3 - схема канала для масла газомасляного теплообменника;

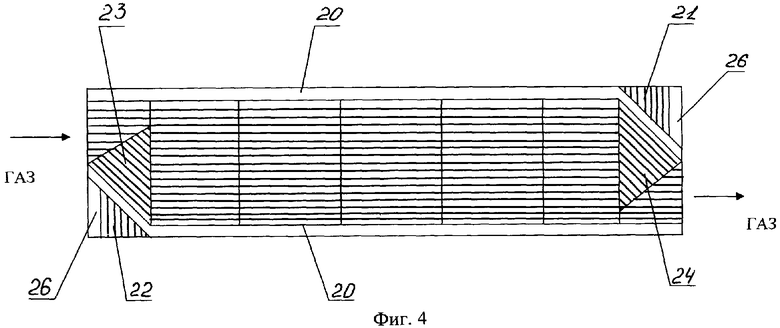

фиг.4 - схема канала для газа газомасляного теплообменника;

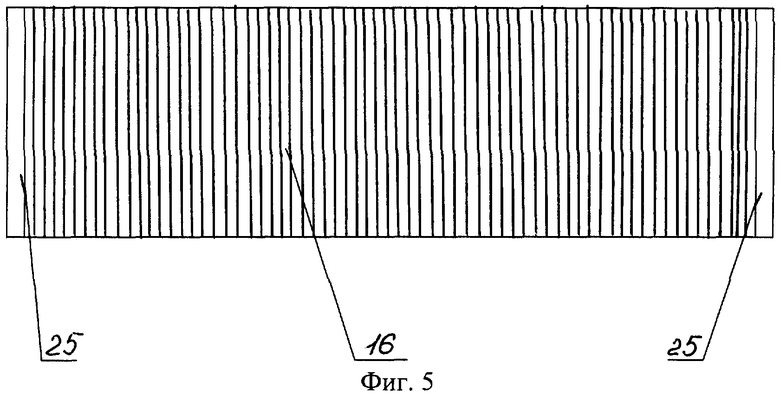

фиг.5 - схема буферного канала газомасляного теплообменника.

Реализацию заявляемого способа безопасного подогрева топливного газа осуществляют в газомасляном теплообменнике, который имеет собирающий и раздающий коллекторы масла, собирающий и раздающий коллекторы газа, многослойный пакет с пластинчатыми каналами для масла и пластинчатыми каналами для газа, при этом для безопасного подогрева топливного газа в газомасляном теплообменнике одновременно организуют буферные полости в каналах для газа и в каналах для масла и дополнительные пластинчатые буферные каналы.

При реализации заявляемого способа холодный топливный газ направляют через раздающий коллектор газа в пластинчатые каналы для газа многослойного пакета газомасляного теплообменника. В этих каналах холодный топливный газ распределяют по всему поперечному сечению и насыщают теплом горячего масла, которое подают одновременно в каналы для масла этого газомасляного теплообменника. Перед этим в газомасляном теплообменнике формируют пластинчатые буферные каналы, открывают две противоположные их стороны в атмосферу и одновременно формируют в каналах для масла и для газа буферные полости с возможностью выхода в атмосферу вдоль гофрированных насадок газа, попадающего при аварийной ситуации в буферные полости и в буферные каналы.

Газомасляный теплообменник, реализующий предлагаемый способ безопасного подогрева топливного газа, содержит собирающий 2 и раздающий 4 коллекторы масла, собирающий 5 и раздающий 3 коллекторы газа, многослойный пакет 1 с пластинчатыми каналами 6 для масла, пластинчатыми каналами 7 для газа, пластинчатыми буферными каналами 8. Пластинчатые каналы 6 для масла состоят из несущих стенок 9, гофрированных насадок 10 и брусков 11, 17, содержат буферные полости 12, 13, распределители входа 14, распределители выхода 15. Буферные полости 12 и 13 пластинчатых каналов 6 для масла с гофрированными насадками ограничены брусками 11 и 17. Пластинчатые каналы 7 для газа состоят из несущих стенок 18, гофрированных насадок 19 и брусков 20, 26, содержат буферные полости 21, 22, распределители входа 23, распределители выхода 24. Буферные полости 21 и 22 пластинчатых каналов 7 для газа с гофрированными насадками ограничены брусками 20 и 26. Пластинчатые буферные каналы 8 состоят из несущих стенок, которые являются одновременно несущими стенками 9 каналов для масла и несущими стенками 18 каналов для газа, гофрированных насадок 16 и брусков 25. Гофрированные насадки и бруски в каналах жестко соединены с несущими стенками каналов вакуумной пайкой, а несущие стенки каналов выполнены в виде проставочных листов с нанесенным на них припоем.

Газомасляный теплообменник работает следующим образом. Нагретое в опорах двигателя или нагнетателя (на фигурах не показаны) масло через раздающий коллектор 4 масла поступает в многослойном пакете 1 в распределители входа 14 каналов 6 для масла. Масло распределяется по всему поперечному сечению каналов 6 для масла, протекает вдоль брусков 11 каналов 6 для масла, обтекая при этом гофрированные насадки 10, припаянные к несущим стенкам 9, и отдавая в процессе конвективного теплообмена свое тепло гофрированным насадкам 10 и несущим стенкам 9 каналов 6 для масла. Далее масло поступает в распределители выхода 15, где собирается со всего поперечного сечения каналов 6 для масла и поступает в собирающий коллектор 2 масла. Далее, через маслобак и насос (на фигурах не показаны), возвращается охлажденным в опоры двигателя или нагнетателя.

Отдаваемое маслом тепло теплопроводностью передается с помощью гофрированных насадок 10 каналов 6 для масла несущим стенкам 9 каналов 6 для масла и далее вместе с теплом, воспринятым непосредственно несущими стенками 9, передается в буферные каналы 8, где также теплопроводностью через гофрированные насадки 16 буферных каналов 8 передается несущим стенкам 18 каналов 7 для газа и далее гофрированным насадкам 19 каналов 7 для газа.

Холодный топливный газ из газопровода через систему подготовки топливного газа (на фигурах не показана) поступает в раздающий коллектор 3 газа и далее в распределители входа 23 каналов 7 для газа. Топливный газ распределяется по всему поперечному сечению каналов 7 для газа, протекает вдоль брусков 20 каналов 7 для газа, обтекая при этом гофрированные насадки 19, припаянные к несущим стенкам 18, и воспринимая тепло в процессе конвективного теплообмена от гофрированных насадок 19 и несущих стенок 18. Далее газ поступает в распределители выхода 24, где собирается со всего поперечного сечения каналов 7 для газа и поступает в собирающий коллектор 5 газа, из которого нагретый топливный газ поступает в камеру сгорания газотурбинного двигателя (на фигурах не показана).

При этом буферные каналы 8 и буферные полости 12, 13, 21, 22 работают следующим образом. Если произойдет аварийное разрушение одной или нескольких несущих стенок 18 каналов 7 для газа, то газ однозначно попадет в буферные каналы 8 и вдоль брусков 25 гофрированных насадок 16 выйдет в атмосферу, не попадая в каналы 6 для масла. Если под собирающим 5 или раздающим 3 коллекторами газа произойдет разгерметизация по паяному соединению брусков 17 с несущими стенками 9 каналов 6 для масла, то газ из коллекторов 5 и 3 попадет в буферные полости 12 и 13 каналов 6 для масла и оттуда вдоль гофрированных насадок этих полостей выйдет в атмосферу, не попадая в распределители входа 14 и выхода 15 каналов 6 для масла. Если в каналах 7 для газа произойдет разгерметизация по паянному соединению брусков 20 с несущими стенками 18, то газ из каналов 7 для газа попадет либо в буферные полости 21 и 22 и далее вдоль гофрированных насадок этих полостей выйдет в атмосферу, либо непосредственно в атмосферу.

Таким образом, одновременно организуя в способе безопасного подогрева топливного газа буферные каналы и буферные полости, достигается безопасность, повышение надежности и экономичности в работе газомаслянного теплообменника, существенно упрощается конструкция и эксплуатация газомаслянного теплообменника.

Опытный образец заявляемого изобретения успешно прошел испытания и готовится к поставке заказчику для испытаний в составе газотурбинного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ МАСЛА В МАСЛОСИСТЕМЕ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА И ГАЗОМАСЛЯННЫЙ ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221156C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2010 |

|

RU2450139C1 |

| Газотурбинный газоперекачивающий агрегат (варианты) | 2018 |

|

RU2689509C1 |

| СИСТЕМА НАГРЕВА ТОПЛИВНОГО ГАЗА С КОГЕНЕРАЦИОННОЙ УСТАНОВКОЙ | 2013 |

|

RU2561777C2 |

| Способ подогрева топливного газа в энергонезависимом газоперекачивающем агрегате | 2018 |

|

RU2689508C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2817578C1 |

| СПОСОБ ЗАПУСКА ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2014 |

|

RU2572905C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2826197C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2018 |

|

RU2696519C1 |

| СИСТЕМА ПОДОГРЕВА ТОПЛИВНОГО И БУФЕРНОГО ГАЗА | 2009 |

|

RU2403521C1 |

Изобретение относится к теплотехнике и может найти применение в газотурбинных установках газоперекачивающих агрегатов. Способ безопасного подогрева топливного газа, при котором в газомасляном теплообменнике газоперекачивающего агрегата топливный газ используют в качестве охлаждающей среды и организуют одновременно буферные каналы и буферные полости, исключающие попадание топливного газа в маслосистему газотурбинного двигателя. Газомасляный теплообменник имеет пластинчатые каналы для масла и для газа, содержит пластинчатые буферные каналы, причем все каналы объединены в многослойный пакет с примыкающими к нему раздающими и собирающими коллекторами. Буферные каналы расположены между чередующимися каналами для масла и каналами для газа, разделяя их. Все каналы содержат несущие стенки, гофрированные насадки и бруски, последние из которых расположены по двум противоположным краям, параллельно друг другу, а между ними установлены гофрированные насадки, при этом насадки буферных каналов перпендикулярны насадкам каналов для газа и каналов для масла, а два противоположных края буферных каналов открыты в атмосферу. Каналы для масла и каналы для газа содержат в двух противоположных перекрестных углах граничащие с распределителями входа и выхода буферные полости, ограниченные брусками и имеющие выход вдоль гофрированных насадок в атмосферу. Техническое решение позволяет осуществить безопасность работы газомасляного теплообменника. 2 н. и 2 з.п. ф-лы, 5 ил.

| СПОСОБ ОХЛАЖДЕНИЯ МАСЛА В МАСЛОСИСТЕМЕ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА И ГАЗОМАСЛЯННЫЙ ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221156C1 |

| Теплообменник | 1981 |

|

SU1015236A1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 0 |

|

SU210660A1 |

| Координатно-измерительная машина | 1988 |

|

SU1516735A1 |

| Устройство для воспроизведения частотно-модулированных сигналов с носителя магнитной записи | 1986 |

|

SU1429159A1 |

Авторы

Даты

2007-12-10—Публикация

2005-12-21—Подача