Изобретение относится к области машиностроения и теплотехники и может найти применение в системах газотурбинных установок газоперекачивающих агрегатов (ГПА).

Одна из наиболее важных задач топливно-энергетического комплекса - проведение активной энергосберегающей политики, обеспечивающей достижение необходимого результата при минимальных затратах энергии.

При создании новых и модернизации существующих компрессоров природного газа ставится задача повышения экономичности и увеличения срока их эксплуатации. Необходимость подогрева буферного газа обусловлена эффективной работой системы торцовых газодинамических уплотнений (ТГДУ). Применение системы торцовых газодинамических уплотнений (ТГДУ) и переоборудование масляных нагнетателей на технологию ТГДУ повышает надежность газоперекачивающих агрегатов, снижает затраты на эксплуатацию и ремонт, уменьшает безвозвратные потери масла, позволяет проводить дистанционный мониторинг технического состояния компрессоров, делает возможным переход к безлюдной эксплуатации. Система обеспечения ТГДУ состоит из систем подачи буферного газа и барьерного воздуха. Буферный газ поступает в полость перед первой ступенью ТГДУ и применяется для его защиты от возможных повреждений неочищенным газом. Буферный газ является тем же газом, который перекачивает нагнетатель, только дополнительно очищенным и подогретым. Так как уплотнительный эффект ТГДУ вызывается гидростатическим и гидродинамическим распределением давлений в уплотнительном зазоре, а оптимизация течения буферного газа в полости перед уплотнением позволяет создать требуемый уровень защиты от проникновения перекачиваемого газа в буферную полость, то необходимость подогрева буферного газа обусловливается эксплуатацией агрегатов при низкотемпературных климатических условиях. Подогрев буферного газа в предлагаемой системе происходит за счет теплообмена между ним и горячим маслом из ГПА.

Подогретый топливный газ необходим для собственных нужд компрессорной станции (КС). В настоящее время его получают, например, путем обработки в блоках подогревателя и редуцирования общего газа, отобранного из транспортной системы непосредственно до КС (http://frunze.com.ua/html/upimpg.html). Недостатком применения блоков подогревателя топливного газа является наличие промежуточного теплоносителя, что приводит к дополнительному расходу электроэнергии.

Также для подогрева топливного газа, например, в ДОАО «ЦКБН» применяют подогреватели газа автоматические «ГПМ-ПГА» (http://www.gazprommash.ru/production/catalog/pga/). Подогреватели газа автоматические «ГПМ-ПГА» предназначены для подогрева природного, попутного и нефтяного газа, не содержащего агрессивных примесей, и могут эксплуатироваться как в составе станций газораспределительных блочных, так и автономно. Основным недостатком применения такого подогревателя газа является необходимость потребления электроэнергии, причем отсутствует утилизация тепла и большой тепловой потенциал продуктов сгорания при работе «ГПМ-ПГА» просто выбрасывается в атмосферу.

В то же время для обеспечения стабильной работы газоперекачивающих агрегатов циркулирующее по замкнутому контуру масло необходимо охлаждать и поддерживать его температуру в оптимальных пределах. Известен «Способ регулируемого охлаждения масла и аппарат воздушного охлаждения для осуществления этого способа», патент РФ №2273793, МПК F16N 39/02, дата публикации 10.04.2006 г. Необходимое охлаждение масла в указанном способе проводят путем подачи воздушного потока посредством вентиляторов с регулируемым по частоте электроприводом переменного тока в аппарат воздушного охлаждения. Недостатком применения такого способа является отсутствие утилизации тепла и наличие вентиляторов - дополнительных источников потребления электроэнергии.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является «Устройство для охлаждения масла газовой турбины и газового нагнетателя», патент РФ №2239099, МПК F04D 29/06, дата публикации 27.10.2004 года, которое имеет в своем составе теплообменник «газ-масло» с подводящим и отводящим трубопроводами масла и газа, первый и второй контуры которого связаны между собой трубопроводом буферной жидкости. Трубопровод, по которому проходит буферная жидкость, снабжен циркуляционным насосом, для работы которого дополнительно необходимы затраты электроэнергии. Система с промежуточным контуром сама по себе представляет сложную конструкцию, в состав которой входит большое количество конструкционных элементов: трубопроводы, задорно-регулирующая арматура, контрольно-измерительные приборы и автоматика, фильтры и т.п. Это неизбежно ведет к дополнительному расходу электроэнергии.

Техническая задача заявляемого технического решения - энергосбережение и утилизация тепла.

Технический результат достигается в системе подогрева топливного и буферного газа, имеющей в своем составе теплообменник «газ-масло» с подводящим и отводящим трубопроводами масла и газа, отличающейся тем, что для подогрева топливного и буферного газа за счет теплообмена с компримированным природным газом, поступающим в магистраль после компрессора, а также с подлежащим охлаждению маслом из подшипниковых узлов газотурбинного двигателя и нагнетателя газоперекачивающего агрегата, система конструктивно выполнена из соединенных между собою теплообменных аппаратов: два последовательно соединенных теплообменника «газ-газ» и «газ-масло», в первом из которых греющим теплоносителем выступает компримированный природный газ, во втором - подлежащее охлаждению масло, а нагреваемым теплоносителем в первом и во втором теплообменниках выступает топливный газ, причем ко второму теплообменнику последовательно подключен третий дополнительный теплообменник «газ-масло», в котором подлежащее охлаждению масло предварительно отдает часть тепла нагреваемому теплоносителю - буферному газу.

Такое конструктивное выполнение заявляемой системы позволяет совместить два технологических процесса с помощью теплообмена: подогрев топливного и буферного газа и одновременное охлаждение горячего масла, обеспечивает максимально энергосберегающий подогрев топливного и буферного газа за счет использования тепловой энергии компримированного природного газа, поступающего в магистраль после компрессора, и полнейшей утилизации тепла горячего масла, отводимого из подшипниковых узлов газотурбинного двигателя и нагнетателя ГПА.

Как правило, топливный газ для собственных нужд компрессорной станции (КС) получают путем обработки в блоках подогревателя и редуцирования общего газа, отобранного из транспортной системы непосредственно до КС. В заявляемой системе вместо блоков подогревателей топливного газа предложено последовательное соединение теплообменников «газ-газ» («компримированный газ - топливный газ») и «газ-масло» («топливный газ - масло»). Последовательное включение этих теплообменников позволяет разогреть топливный газ до технологически необходимых температур. Подключение дополнительного теплообменника «газ-масло», где нагреваемым теплоносителем выступает буферный газ, позволяет не только нагреть буферный газ, но и предварительно утилизировать часть тепла горячего масла, что способствует достижению необходимых температур охлаждения масла, отводимого из подшипниковых узлов газотурбинного двигателя и нагнетателя ГПА. Тем самым обеспечивается частичная утилизация тепла, выделяющегося при сжатии компримированного газа на выходе из компрессора, и полная утилизация тепла горячего масла, отводимого из подшипниковых узлов газотурбинного двигателя и нагнетателя газоперекачивающего агрегата.

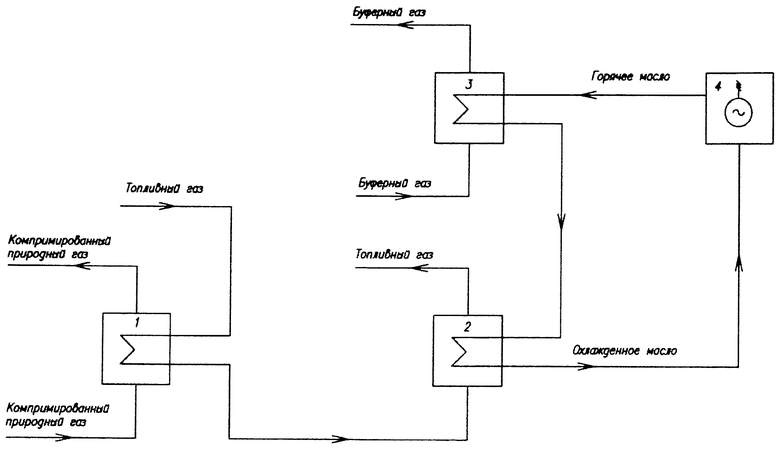

Изобретение иллюстрируется чертежом, на котором показана схема системы подогрева топливного и буферного газа.

Система подогрева топливного и буферного газа работает следующим образом.

Природный газ поступает в компрессор ГПА, где сжимается, при этом нагреваясь. Далее компримированный природный газ направляется в первый теплообменник 1 «газ-газ», где отдает часть тепла сжатия поступающему туда же топливному газу. В виду большого расхода компримированного природного газа его температура на выходе из теплообменника практически не изменяется, а температура топливного газа на первой стадии подогрева повышается существенно: примерно от минус 20°C до плюс 35°C.

Одновременно горячее масло, отводимое из подшипниковых узлов газотурбинного двигателя и нагнетателя газоперекачивающего агрегата 4, подается в третий дополнительный теплообменник «газ-масло» 3, где нагревает буферный газ до технологически необходимых температур (от +30°С до +80°С).

Предварительно подогретый топливный газ после первого теплообменника «газ-газ» 1 поступает во второй теплообменник «газ-масло» 2, где происходит его окончательный нагрев (от +35°С до +60°C) горячим маслом, которое поступает в этот теплообменник после подогрева буферного газа. Тем самым температура масла понижается от +105°С при входе в дополнительный теплообменник «газ-масло» 3 до +50°С при выходе из второго теплообменника «газ-масло» 2, что приводит к утилизации 94,2 кВт тепловой мощности на подогрев топливного и буферного газа.

Применение в заявляемой системе последовательного включения двух теплообменников, обеспечивающих подогрев топливного газа не только компримированным природным газом, но и горячим маслом, отводимым из подшипниковых узлов газотурбинного двигателя и нагнетателя ГПА, и одновременное подключение дополнительного теплообменника, отводящего часть тепла горячего масла на подогрев буферного газа, дает возможность только за счет теплообмена достигнуть технологически необходимых температур подогрева топливного и буферного газа и охлаждения горячего масла, отводимого из подшипниковых узлов газотурбинного двигателя и нагнетателя ГПА, исключив применение каких-либо дополнительных источников энергии, что позволяет реализовать эффект энергосбережения. Так же заявляемая система позволяет исключить дополнительные источники потребления энергии, например, вентиляторы и аппараты воздушного охлаждения масла, при охлаждении масла, отводимого из подшипниковых узлов газотурбинных двигателей ГПА, обеспечивая при этом необходимые температуры охлаждения масла и полную утилизацию его тепла.

Таким образом, использование заявляемого технического решения позволяет существенно повысить энергосбережение, эффективно и полностью утилизировать тепло.

Опытный образец заявляемой системы успешно прошел испытания и готовится к поставке заказчику для дальнейших испытаний в составе газотурбинного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подогрева топливного газа в энергонезависимом газоперекачивающем агрегате | 2018 |

|

RU2689508C1 |

| Способ подогрева топливного газа газоперекачивающего агрегата | 2020 |

|

RU2732864C1 |

| СИСТЕМА НАГРЕВА ТОПЛИВНОГО ГАЗА С КОГЕНЕРАЦИОННОЙ УСТАНОВКОЙ | 2013 |

|

RU2561777C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА С ГАЗОТУРБОДЕТАНДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ | 2014 |

|

RU2576556C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА С ГАЗОТУРБОДЕТАНДЕРНОЙ УСТАНОВКОЙ | 2021 |

|

RU2795803C1 |

| Интегрированная система топливопитания и маслообеспечения газоперекачивающего агрегата компрессорной станции | 2018 |

|

RU2689506C1 |

| Газотурбинный газоперекачивающий агрегат (варианты) | 2018 |

|

RU2689509C1 |

| РЕГЕНЕРАТИВНАЯ ГАЗОТУРБОДЕТАНДЕРНАЯ УСТАНОВКА СОБСТВЕННЫХ НУЖД КОМПРЕССОРНОЙ СТАНЦИИ | 2014 |

|

RU2570296C1 |

| Газоперекачивающий агрегат | 2017 |

|

RU2685802C1 |

| ГАЗОТУРБОДЕТАНДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА КОМПРЕССОРНОЙ СТАНЦИИ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 2015 |

|

RU2599082C1 |

Изобретение относится к области энергетики. Система подогрева топливного и буферного газа содержит теплообменник «газ-масло» с подводящим и отводящим трубопроводами масла и газа, для подогрева топливного и буферного газа за счет теплообмена с компримированным природным газом, поступающим в магистраль после компрессора, а также с подлежащим охлаждению маслом из подшипниковых узлов газотурбинного двигателя и нагнетателя газоперекачивающего агрегата, система конструктивно выполнена из соединенных между собою теплообменных аппаратов: два последовательно соединенных теплообменника «газ-газ» и «газ-масло», в первом из которых греющим теплоносителем выступает компримированный природный газ, во втором - подлежащее охлаждению масло, а нагреваемым теплоносителем в первом и во втором теплообменниках выступает топливный газ, причем ко второму теплообменнику последовательно подключен третий дополнительный теплообменник «газ-масло», в котором подлежащее охлаждению масло предварительно отдает часть тепла нагреваемому теплоносителю - буферному газу. Изобретение позволяет повысить энергосбережение, эффективно и полностью утилизировать тепло. 1 ил.

Система подогрева топливного и буферного газа, имеющая в своем составе теплообменник «газ-масло» с подводящим и отводящим трубопроводами масла и газа, отличающаяся тем, что для подогрева топливного и буферного газа за счет теплообмена с компримированным природным газом, поступающим в магистраль после компрессора, а также с подлежащим охлаждению маслом из подшипниковых узлов газотурбинного двигателя и нагнетателя газоперекачивающего агрегата, система конструктивно выполнена из соединенных между собою теплообменных аппаратов: два последовательно соединенных теплообменника «газ-газ» и «газ-масло», в первом из которых греющим теплоносителем выступает компримированный природный газ, во втором - подлежащее охлаждению масло, а нагреваемым теплоносителем в первом и во втором теплообменниках выступает топливный газ, причем ко второму теплообменнику последовательно подключен третий дополнительный теплообменник «газ-масло», в котором подлежащее охлаждению масло предварительно отдает часть тепла нагреваемому теплоносителю - буферному газу.

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ МАСЛА ГАЗОВОЙ ТУРБИНЫ И ГАЗОВОГО НАГРЕВАТЕЛЯ | 2003 |

|

RU2239099C1 |

| Способ охлаждения компримированного природного газа | 1974 |

|

SU516831A1 |

| КОМПРЕССОРНАЯ УСТАНОВКА И СПОСОБ СЖАТИЯ ГАЗА В НЕЙ | 1995 |

|

RU2153601C2 |

| СПОСОБ БЕЗОПАСНОГО ПОДОГРЕВА ТОПЛИВНОГО ГАЗА И ГАЗОМАСЛЯНЫЙ ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312241C2 |

| СПОСОБ ОХЛАЖДЕНИЯ МАСЛА В МАСЛОСИСТЕМЕ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА И ГАЗОМАСЛЯННЫЙ ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221156C1 |

| US 4151710 А, 01.05.1979 | |||

| DE 3604625 A1, 20.08.1987 | |||

| US 20087016845 A1, 24.01.2008. | |||

Авторы

Даты

2010-11-10—Публикация

2009-06-09—Подача