Перекрестная ссылка на родственную заявку

Настоящая заявка испрашивает приоритет на основании заявки на патент Китая CN 201410314475.8, поданной в патентное ведомство Китая 3 июля 2014 года, которая включена в настоящий документ посредством ссылки.

Область техники

Настоящее изобретение относится к технической области получения диметилоксалата из синтез-газа и, в частности, к способу рециклинга метанола в процессе получения диметилоксалата из синтез-газа.

Уровень техники

Газофазная каталитическая реакция конденсации СО при атмосферном давлении для получения диметилоксалата (ДМО) состоит, в основном, из двух стадий, включающих реакцию конденсации и реакцию окислительной этерификации. В реакции окислительной этерификации образуется метилнитрит (МН), который действует как окислитель и промежуточное соединение в реакции конденсации. В свою очередь NO, образующийся в реакции конденсации, является реагентом в реакции окислительной этерификации. Таким образом, согласованность реакций конденсации и реакции окислительной этерификации является ключом для создания экологически чистой и не загрязняющей окружающую среду замкнутой системы.

Уравнение реакции конденсации приведено ниже:

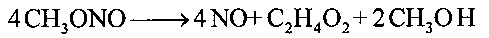

Уравнение реакции окислительной этерификации приведено ниже:

Метилнитрит, полученный в реакции окислительной этерификации, направляют обратно на реакцию конденсации.

Общее уравнение реакции приведено ниже:

В процессе синтеза диметилоксалата газофазную каталитическую реакцию конденсации между метилнитритом и СО выполняют на катализаторе и получают в результате диметилоксалат. Одновременно протекает побочная реакция с образованием диметилкарбоната (ДМК). Основная побочная реакция приведена ниже:

Метилнитрит может разлагаться с образованием NO, метилформиата (МФ) и метанола. Уравнение реакции приведено ниже:

При наличии воды метилформиат и диметилкарбонат вступают в реакции гидролиза. В реакции гидролиза метилформиата образуется муравьиная кислота и метанол. Муравьиная кислота является высоко коррозионным веществом и, следовательно, может разъедать оборудование. В реакции гидролиза диметилкарбоната образуется метанол и СО2. СО2 рециркулирует и накапливается в системе, и трудно отделяем. Уравнения реакций гидролиза приведены ниже:

В этом случае рецикл метилнитрита из неочищенного метанола и разделение метилформиата и диметилкарбоната значительно влияет на безопасность и экономическую эффективность технологии производства этиленгликоля.

В предшествующем уровне техники были предложены способы рециклинга метанола в процессе получения диметилоксалата путем реакции каталитической конденсации СО. Например, согласно литературному источнику CN 102911059 A, газофазные и жидкофазные потоки, содержащие метилнитрит, подают в ректификационную колонну. Верхний поток ректификационной колонны содержит метилнитрит, а поток в ее нижней части содержит метанол и воду. Количество тарелок в ректификационной колонне находится в диапазоне от 10 до 50, температура в ее нижней части находится в диапазоне от 50 до 200°C, температура в ее верхней части находится в диапазоне от 10 до 100°C, коэффициент дефлегмации находится в диапазоне от 0,2 до 3,0, и рабочее давление находится в диапазоне от 50 до 400 КПа.

В настоящее время способ разделения азеотропной смеси диметилкарбоната и метанола включает процесс, выбранный из группы, состоящей из экстрактивной перегонки, мембранного разделения и перегонки с переменным давлением. Согласно литературным источникам CN 200610169592.5, CN 200710064633, CN 200710121912, CN 200810145291 и CN 201310034796, смесь диметилкарбоната и метанола разделяют при помощи мембраны, поскольку мембрана обладает различной осмотической селективностью в отношении метанола и диметилкарбоната. Однако нельзя утверждать, что полученная чистота потока имеет высокую экономическую эффективность и, следовательно, указанный поток во многих случаях необходимо перегонять дополнительно.

Согласно литературному источнику CN 201310098177, смесь диметилкарбоната и метанола, подлежащую разделению, подают при атмосферном давлении в экстракционную ректификационную колонну в ее среднюю секцию, а экстрагирующий агент (который представляет собой этиленгликоль) подают в ее верхнюю часть с соотношением растворителя в диапазоне от 1 до 3 и коэффициентом дефлегмации, равным 2. Метанол высокой чистоты извлекают в верхней части экстракционной ректификационной колонны, а диметилкарбонат и экстрагирующий агент извлекают в нижней ее части. Фракция из нижней части экстракционной ректификационной колонны поступает в колонну отгонки экстрагирующего агента с коэффициентом дефлегмации, равным 3. Диметилкарбонат извлекают в верхней части экстракционной ректификационной колонны, а экстрагирующий агент выделяют в нижней ее части. Экстрагирующий агент может быть использован повторно.

В литературном источнике CN 101381309 В диметилкарбонат выделяют из смеси диметилкарбоната и метанола при помощи азеотропной перегонки под пониженным давлением и азеотропной перегонки под высоким давлением, выполняемых в процессе со спаренными колоннами. Кроме того, рециклизуют метанол.

Однако в предшествующем уровне техники нет сведений об удалении метилформиата в процессе получения этиленгликоля, например, из угольного синтез-газа. В современном производственном оборудовании нельзя избежать образования метилформиата. Поскольку в процессе получения этиленгликоля из синтез-газа используют большое количество метанола, то учитывая экономическую эффективность, его необходимо использовать повторно. Если в рециклированном метаноле накапливается слишком много метилформиата, то, с одной стороны, метилформиат будет разлагаться с образованием муравьиной кислоты, которая разъедает оборудование и трубы, а с другой стороны, будет снижаться концентрация метанола и, следовательно, будет увеличиваться объем циркулирующего метанола, в результате чего будет увеличиваться и потребление электроэнергии. Следовательно, очень важно выделение метилформиата.

Краткое описание изобретения

Задача настоящего изобретения заключается в обеспечении способа рециклинга метанола в процессе получения диметилоксалата из синтез-газа. Метанол, рециклированный при помощи способа согласно настоящему изобретению, имеет высокую степень чистоты и может быть напрямую возвращен в процесс получения диметилоксалата в качестве реагента или абсорбента, в результате чего может быть улучшена эффективность рециклинга метанола. Кроме того, указанный способ имеет преимущество простоты стадий и низкого расхода электроэнергии. В то же время, согласно указанному способу, может быть не только уменьшена коррозия технологического оборудования и трубопроводов, обусловленная накапливанием остаточного метилформиата в метаноле, но и улучшено качество конечного этиленгликоля, получаемого на стадиях выделения и очистки процесса получения диметилоксалата.

Согласно настоящему изобретению, представлен способ рециклинга метанола в процессе получения диметилоксалата из синтез-газа, включающий стадии:

i) подачи неочищенного потока метанола, содержащего метилнитрит, метилформиат и диметилкарбонат, в первую разделительную колонну и получения метилнитрита в верхней части первой разделительной колонны и неочищенного потока метанола, содержащего метилформиат и диметилкарбонат, в ее нижней части;

ii) подачи неочищенного потока метанола, содержащего метилформиат и диметилкарбонат, во вторую разделительную колонну и получения метилформиата в верхней части второй разделительной колонны и неочищенного потока метанола, содержащего диметилкарбонат, в ее нижней части; и

iii) подачи неочищенного потока метанола, содержащего диметилкарбонат, в установку по разделению диметилкарбоната и метанола и получения после разделения потока диметилкарбоната и потока метанола.

Способ согласно настоящему изобретению также можно интерпретировать как способ очистки отходов в процессе получения диметилоксалата из синтез-газа. В соответствии со способом утилизации отходов, также может быть рециклирован метилформиат, посредством чего может быть улучшено качество рециклированного метанола. Отходы согласно настоящему изобретению, как правило, относятся к любому потоку, содержащему метилнитрит, метилформиат, диметилкарбонат и метанол, полученному в процессе получения диметилоксалата из синтез-газа.

Как описано в разделе «Уровень техники», в предшествующем уровне техники маловероятно, что уделено внимание удалению метилформиата из жидких отходов (т.е. в потоке продукта процесса получения диметилоксалата из синтез-газа, из которого удален диметилоксалат), полученных в процессе получения диметилоксалата из синтез-газа, и, следовательно, побочный метилформиат остается в рециклированном метаноле. По мере накопления метилформиата, в результате разложения метилформиата образуется муравьиная кислота, которая разъедает оборудование и трубопроводы. В то же время снижается концентрация метанола. Следовательно, циркулирующий объем метанола необходимо увеличивать, что приводит к увеличению расхода электроэнергии, или следует сливать рециклированный метанол, например, для дополнительной очистки. Однако автор настоящего изобретения обнаружил описанную выше проблему и обосновал ее важность. Автор настоящего изобретения путем экспериментов и сравнений обнаружил, что выделение метилформиата может значительно влиять на экономическую эффективность процесса получения диметилоксалата и последующего процесса получения этиленгликоля. Кроме того, выделенный метилформиат также может быть рециклирован для дальнейшего использования и иметь определенную промышленную ценность и экономический пользу. Таким образом, может быть реализовано настоящее изобретение.

В предпочтительном варианте реализации настоящего изобретения метанол, рециклированный на стадии iii), напрямую направляют в реактор этерификации процесса получения диметилоксалата из синтез-газа в качестве реагента или в разделительные колонны указанного процесса в качестве абсорбента. «Напрямую» означает, что метанол, рециклированный на стадии iii), не требует дополнительной очистки и может быть напрямую направлен в реактор синтеза процесса получения диметилоксалата из синтез-газа в качестве реагента или обратно в разделительные колонны указанного процесса в качестве абсорбента.

Метилформиат, выделенный на указанной стадии i), также может быть напрямую возвращен в реактор конденсации, в котором получают диметилоксалат по реакции каталитической конденсации СО.

Согласно настоящему изобретению, синтез-газ может быть любым синтез-газом, содержащим СО и водород. Например, синтез-газ может быть получен из угля, природного газа, коксового газа, доменного колошникового газа, хвостового газа обжига карбида кальция или нефти.

Предпочтительно, в неочищенном потоке метанола, содержащем метилнитрит, метилформиат и диметилкарбонат на стадии i), содержание метилнитрита находится в диапазоне 0,1-10 масс. %, предпочтительно в диапазоне 0,5-8 масс. %, содержание метилформиата находится в диапазоне 0,1-25 масс. %, предпочтительно в диапазоне 0,5-25 масс. %, содержание диметилкарбоната находится в диапазоне 0,1-28 масс. %, предпочтительно в диапазоне 0,5-24 масс. %, и содержание метанола находится в диапазоне 50-99 масс. %, предпочтительно в диапазоне 50-96 масс. %.

В предпочтительном варианте реализации настоящего изобретения рабочее давление по манометру в верхней части первой разделительной колонны находится в диапазоне 0-1,0 МПа, предпочтительно в диапазоне 0,1-0,8 МПа, рабочая температура в ее верхней части находится в диапазоне 20-100°C, предпочтительно в диапазоне 30-80°C, и рабочая температура в ее нижней части находится в диапазоне 50-140°C, предпочтительно в диапазоне 86-129°C.

В настоящем описании, если не указано иное, давление относится к давлению по манометру.

Согласно настоящему изобретению первая разделительная колонна может быть насадочной колонной или тарельчатой колонной. Предпочтительно, число теоретических тарелок первой разделительной колонны находится в диапазоне 5-30, предпочтительно в диапазоне 10-25.

В предпочтительном варианте реализации настоящего изобретения рабочее давление по манометру в верхней части второй разделительной колонны находится в диапазоне 0,1-1,0 МПа, рабочая температура в ее верхней части находится в диапазоне 30-120°C, и рабочая температура в ее нижней части находится в диапазоне 60-140°C.

В дополнительном предпочтительном варианте реализации настоящего изобретения рабочее давление по манометру в верхней части второй разделительной колонны находится в диапазоне 0,1-0,8 МПа, более предпочтительно в диапазоне 0,15-0,5 МПа, рабочая температура в ее верхней части находится в диапазоне 56-109°C, и рабочая температура в ее нижней части находится в диапазоне 81-139°C, более предпочтительно в диапазоне 91-129°C.

Согласно настоящему изобретению, вторая разделительная колонна может быть насадочной колонной или тарельчатой колонной с числом теоретических тарелок в диапазоне 10-50, предпочтительно в диапазоне 15-45.

В соответствии со способом согласно настоящему изобретению, в установке для разделения диметилкарбоната и метанола может происходить разделение метанола и диметилкарбоната в результате процесса, выбранного из группы, состоящей из мембранного разделения, экстракционной перегонки и перегонки с переменным давлением. Технологии разделения диметилкарбоната и метанола хорошо известны в данной области техники. Например, в литературных источниках CN 200610169592.5, CN 200710064633, CN 200710121912, CN 200810145291 и CN 201310034796 смесь диметилкарбоната и метанола разделяют при помощи мембраны, поскольку мембрана обладает различной осмотической селективностью в отношении метанола и диметилкарбоната. Согласно литературному источнику CN 201310098177, смесь диметилкарбоната и метанола, подлежащую разделению, подают при атмосферном давлении в экстракционную ректификационную колонну в ее средней секции, а экстрагирующий агент (который представляет собой этиленгликоль) подают в ее верхней части с соотношением экстрагирующего агента к жидкости, подлежащей разделению, в диапазоне от 1 до 3 и коэффициентом дефлегмации, равным 2. Метанол высокой чистоты извлекают в верхней части ректификационной колонны, а диметилкарбонат и экстрагирующий агент извлекают в нижней ее части. Фракция из нижней части ректификационной колонны поступает в колонну отгонки экстрагирующего агента с коэффициентом дефлегмации, равным 3. Диметилкарбонат выделяют в верхней части колонны отгонки экстрагирующего агента, а экстрагирующий агент выделяют в нижней ее части. Экстрагирующий агент может быть использован повторно. В литературном источнике CN 101381309 B диметилкарбонат выделяют из смеси диметилкарбоната и метанола при помощи азеотропной перегонки под пониженным давлением и азеотропной перегонки под высоким давлением, выполняемых в процессе со спаренными колоннами.

В соответствии со способом согласно настоящему изобретению, неочищенный поток метанола, содержащий метилнитрит, метилформиат и диметилкарбонат, предпочтительно подают в первую разделительную колонну в ее верхней части. Поскольку метилнитрит имеет низкую температуру кипения, то его выделение может быть относительно простым. Поток, содержащий метилнитрит, предпочтительно подают в первую разделительную колонну в верхней ее части. В этом случае дефлегматор первой разделительной колонны может отсутствовать.

В соответствии со способом согласно настоящему изобретению, неочищенный поток метанола, содержащий метилформиат и диметилкарбонат, предпочтительно подают во вторую разделительную колонну в ее средней секции.

Поскольку получение диметилоксалата из синтез-газа представляет собой процесс, предшествующий процессу получения этиленгликоля, то настоящее изобретение дополнительно обеспечивает способ рециклинга метанола в способе получения этиленгликоля из синтез-газа, включающий описанные выше стадии способа рециклинга метанола в процессе получения диметилоксалата из синтез-газа.

Кроме того, настоящее изобретение дополнительно обеспечивает способ получения диметилоксалата из синтез-газа, включающий стадии:

a) осуществления реакции метанола, кислорода и NO в реакторе этерификации и получения газофазного реакционного потока, содержащего метилнитрит, и жидкофазного потока, содержащего метанол, воду, азотную кислоту, метилнитрит, метилформиат и диметилкарбонат, последующего получения неочищенного потока I метанола, содержащего метилнитрит, метилформиат и диметилкарбонат, после удаления тяжелых компонентов из жидкофазного потока,

b) осуществления реакции между СО, выделенного из синтез-газа, и газофазным реакционным потоком, полученным на стадии а), в присутствии катализатора, содержащего элементы платиновой группы, в реакторе конденсации и получения реакционного потока, содержащего диметилоксалат, метилнитрит, метилформиат, диметилкарбонат, NO и метанол,

c) выделения диметилоксалата из реакционного потока, полученного на стадии b), и получения неочищенного потока II метанола, содержащего метилнитрит, метилформиат и диметилкарбонат, и газофазного потока, содержащего NO, последующего возврата указанного газофазного потока в реактор этерификации на стадии а),

d) рециклинга метанола из неочищенного потока I метанола, полученного на стадии а), и/или из неочищенного потока II метанола, полученного на стадии b), и факультативно из любых других неочищенных потоков метанола, содержащих метилнитрит, метилформиат и диметилкарбонат, которые образуются в процессе получения диметилоксалата, при помощи вышеупомянутого способа рециклинга метанола согласно настоящему изобретению, и

e) возврата метанола, полученного на стадии d), в реактор этерификации на стадии а) и/или в абсорбционную колонну процесса получения диметилоксалата, для которой необходим метанол.

В способе получения диметилоксалата из синтез-газа согласно настоящему изобретению условия на стадиях а) и b) являются общепринятыми и хорошо известными в данной области техники.

В соответствии со способом согласно настоящему изобретению, неочищенный поток метанола, содержащий метилнитрит, метилформиат и диметилкарбонат, подают в первую разделительную колонну (колонну выделения нитрита) и получают метилнитрит в верхней части первой разделительной колонны. Неочищенный поток метанола, из которого удален метилнитрит, подают во вторую разделительную колонну (колонну удаления легкого компонента) и удаляют метилформиат, который представляет собой более легкий компонент, в верхней части второй разделительной колонны. После удаления метилформиата неочищенный поток метанола содержит небольшое количество диметилкарбоната. После дополнительного разделения метанол направляют для дальнейшего применения, а диметилкарбонат сливают в качестве продукта.

В соответствии со способом согласно настоящему изобретению, количество метилформиата, накапливающегося в системе, может быть уменьшено, и, следовательно, может быть снижена вероятность коррозии трубопроводов и оборудования. Чистота циркулирующего метанола может быть повышена, а объем циркулирующего метанола может быть снижен и, следовательно, может быть уменьшен расход электроэнергии. Настоящее изобретение имеет очевидное экономическое преимущество и может обеспечивать достижение благоприятного технического эффекта.

Краткое описание сопровождающих графических материалов

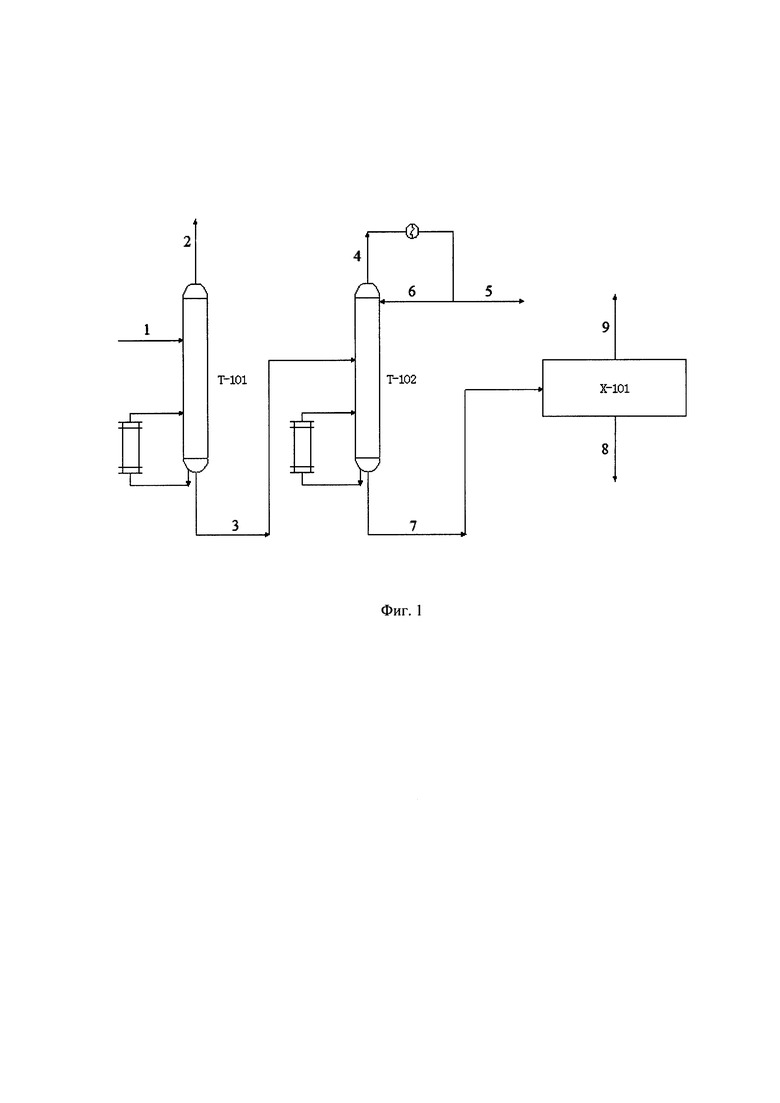

На фиг. 1 представлена блок-схема процесса осуществления способа согласно настоящему изобретению.

Подробное описание вариантов реализации изобретения

Настоящее изобретение будет далее описано со ссылкой на сопровождающие графические материалы и варианты реализации, которые ни в коем случае не следует толковать как ограничение настоящего изобретения.

Как показано ни фиг. 1, неочищенный поток I метанола, содержащий метилнитрит, метилформиат и диметилкарбонат, сначала подают в первую разделительную колонну Т-101 и при условиях разделения выделяют метилнитрит 2 в верхней ее части. Метилнитрит 2 может быть возвращен в реактор конденсации (не показан). Остаток 3 из нижней части первой разделительной колонны Т-101 поступает во вторую разделительную колонну Т-102, и в верхней части второй разделительной колонны Т-102 извлекают метилформиат 5. Метилформиат 5 может быть далее использован, например, в процессе получения муравьиной кислоты, формамида, СО высокой чистоты и т.п. Остаток 7, полученный из второй разделительной колонны Т-102, содержит большое количество метанола и небольшое количество диметилкарбоната. Смесь метанола и диметилкарбоната подают в установку Х-101 для разделения метанола и диметилкарбоната. Выделенный метанол 9 может быть использован повторно, например, метанол может быть подан в предыдущий реактор (не показан) для получения диметилоксалата из синтез-газа. Диметилкарбонат 8 сливают в качестве продукта.

Пример 1

Неочищенный поток I метанола, содержащий метилнитрит, метилформиат и диметилкарбонат, подают в первую разделительную колонну Т-101. Метилнитрит 2 выделяют в верхней части первой разделительной колонны Т-101 и возвращают в реактор конденсации. Остаток 3 из нижний части первой разделительной колонны Т-101 подают во вторую разделительную колонну Т-102, и в верхней части второй разделительной колонны Т-102 извлекают метилформиат 5. Остаток 7 из нижней части второй разделительной колонны, содержащий большое количество метанола и небольшое количество диметилкарбоната, получают в нижней части Т-102. Остаток 7 подают в установку Х-101 для разделения метанола и диметилкарбоната и после разделения получают метанол 9, который возвращают в процесс получения диметилоксалата из синтез-газа и используют в качестве реагента в реакторе указанного процесса или в качестве абсорбента в разделительной колонне указанного процесса. Диметилкарбонат 8 сливают в качестве продукта. Ниже представлены конкретные условия эксплуатации.

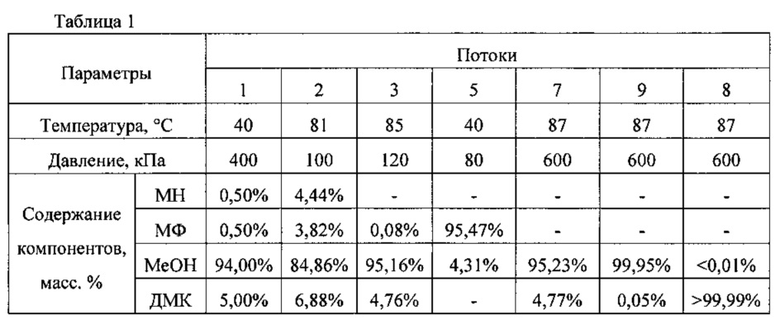

Скорость подачи неочищенного потока I метанола, содержащего метилнитрит, метилформиат и диметилкарбонат, составляет 5000 кг/час. В неочищенном потоке I метанола содержание метилнитрита составляет 0,5 масс. %, содержание метилформиата составляет 0,5 масс. %, содержание диметилкарбоната составляет 5 масс. %, и содержание метанола составляет 94 масс. %.

Количество теоретических тарелок первой разделительной колонны Т-101 равно 5, рабочее давление в верхней части первой разделительной колонны составляет 0,1 МПа (здесь и далее - по манометру), рабочая температура в верхней ее части равна 81°C, и рабочая температура в нижней ее части равна 85°C.

Число теоретических тарелок второй разделительной колонны Т-102 равно 35, рабочее давление в верхней части второй разделительной колонны составляет 0,1 МПа, рабочая температура в верхней ее части равна 58°C, и рабочая температура в нижней ее части равна 94°C.

Состав каждого из основных потоков представлен в Таблице 1.

При нормальных условиях эксплуатации нагрузка ребойлера в первой разделительной колонне Т-101 составляет 0,324 МВт. Нагрузка ребойлера во второй разделительной колонне Т-102 составляет 0,384 МВт, а нагрузка конденсатора в нем составляет 0,353 МВт.

Пример 2

Реализация примера 2 является такой же, как в примере 1, за исключением конкретных условий эксплуатации, которые представлены ниже.

Скорость подачи неочищенного потока I метанола, содержащего метилнитрит, метилформиат и диметилкарбонат, составляет 10000 кг/час. В неочищенном потоке I метанола содержание метилнитрита составляет 8 масс. %, содержание метилформиата составляет 20 масс. %, содержание диметилкарбоната составляет 20 масс. %, и содержание метанола составляет 52 масс. %.

Число теоретических тарелок первой разделительной колонны Т-101 равно 25, рабочее давление в верхней части первой разделительной колонны составляет 0,7 МПа, рабочая температура в верхней ее части равна 30°C, и рабочая температура в нижней ее части равна 118°C.

Число теоретических тарелок второй разделительной колонны Т-102 равно 45, рабочее давление в верхней части второй разделительной колонны составляет 0,7 МПа, рабочая температура в верхней ее части равна 100°C, и рабочая температура в нижней ее части равна 129°C.

Состав каждого из главных потоков представлен в Таблице 2.

При нормальных условиях эксплуатации нагрузка ребойлера в первой разделительной колонне Т-101 составляет 0,494 МВт. Нагрузка ребойлера во второй разделительной колонне Т-102 составляет 1,100 МВт, а нагрузка конденсатора в нем составляет 1,137 МВт.

Пример 3

Реализация примера 3 является такой же, как в примере 1, за исключением конкретных условий эксплуатации, которые представлены ниже.

Скорость подачи неочищенного потока I метанола, содержащего метилнитрит, метилформиат и диметилкарбонат, составляет 10000 кг/час. В неочищенном потоке I метанола содержание метилнитрита составляет 2 масс. %, содержание метилформиата составляет 1 масс. %, содержание диметилкарбоната составляет 20 масс. %, и содержание метанола составляет 77 масс. %.

Число теоретических тарелок первой разделительной колонны Т-101 равно 15, рабочее давление в верхней части первой разделительной колонны составляет 0,5 МПа, рабочая температура в верхней ее части равна 43°C, и рабочая температура в нижней ее части равна 118°C.

Число теоретических тарелок второй разделительной колонны Т-102 равно 15, рабочее давление в верхней части второй разделительной колонны составляет 0,3 МПа, рабочая температура в верхней ее части равна 75°C, и рабочая температура в нижней ее части равна 105°C.

Состав каждого из главных потоков представлен в Таблице 3.

При нормальных условиях эксплуатации нагрузка ребойлера в первой разделительной колонне Т-101 составляет 0,581 МВт. Нагрузка ребойлера во второй разделительной колонне Т-102 составляет 4,123 МВт, а нагрузка конденсатора в нем составляет 4,231 МВт.

Пример 4

Реализация примера 4 является такой же, как в примере 1, за исключением конкретных условий эксплуатации, которые представлены ниже.

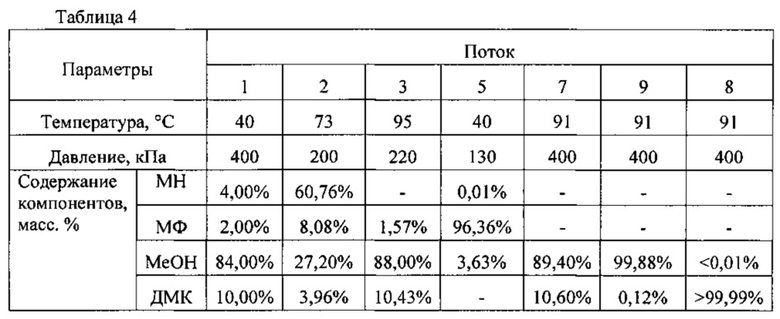

Скорость подачи неочищенного потока I метанола, содержащего метилнитрит, метилформиат и диметилкарбонат, составляет 25000 кг/час. В неочищенном потоке I метанола содержание метилнитрита составляет 4 масс. %, содержание метилформиата составляет 2 масс. %, содержание диметилкарбоната составляет 10 масс. %, и содержание метанола составляет 84 масс. %.

Число теоретических тарелок первой разделительной колонны Т-101 равно 10, рабочее давление в верхней части первой разделительной колонны составляет 0,3 МПа, рабочая температура в верхней ее части равна 73°C, и рабочая температура в нижней ее части равна 95°C.

Число теоретических тарелок второй разделительной колонны Т-102 равно 30, рабочее давление в верхней части второй разделительной колонны составляет 0,15 МПа, рабочая температура в верхней ее части равна 58°C, и рабочая температура в нижней ее части равна 91°C.

Состав каждого из главных потоков представлен в Таблице 4.

При нормальных условиях эксплуатации нагрузка ребойлера в первой разделительной колонне Т-101 составляет 1,164 МВт. Нагрузка ребойлера во второй разделительной колонне Т-102 составляет 3,776 МВт, а нагрузка конденсатора в нем составляет 3,863 МВт.

Сравнительный пример 1

Технологические стадии и условия эксплуатации сравнительного примера 1 могут быть такими же, как в примере 2. В сравнительном примере 1 остаток 3 из нижней части первой разделительной колонны Т-101 не поступают во вторую разделительную колонну Т-102, а напрямую поступают в установку Х-101 для разделения метанола и диметилкарбоната. В результате содержание метилформиата в рециклированном растворе 8 метанола составляет 27,7 масс. %.

При таких условиях из-за большого содержания метилформиата в растворе 8 метанола он не подходит для непосредственной рециркуляции и использования в реакционном процессе. Вместо этого, раствор метанола должен быть слит или дополнительно очищен, или утилизирован как жидкие отходы. Даже при рециркуляции раствора метанола может быть использована лишь небольшая его часть. В то же время дополнительно требуется большое количество свежего метанола для удовлетворения требований производства. Кроме того, из-за большого содержания метилформиата оборудование может подвергаться коррозии. В конечном итоге, по мере накопления метилформиата метанол подлежит выгрузке из системы.

Более того, в этом случае при невозможности выделения метилформиата, содержащегося в большом количестве, эффективность последующего разделения метанола и диметилкарбоната будет ухудшена.

Сравнительный пример 2

Технологические стадии и условия эксплуатации сравнительного примера 2 могут быть такими же, как в примере 4. В сравнительном примере 2 остаток 3 из нижней части первой разделительной колонны Т-101 не поступает во вторую разделительную колонну Т-102, а напрямую поступает в установку Х-101 для разделения метанола и диметилкарбоната. В результате содержание метилформиата в рециклированном растворе 8 метанола составляет 1,75 масс. %.

При таких условиях количество метанола, возвращенного в реактор процесса получения диметилоксалата из синтез-газа, в сравнительном примере 2 больше, чем количество соответствующего метанола в примере 4. По мере накопления метилформиата с течением времени, загрязненный метанол, в конечном итоге, необходимо выгружать из системы. Следовательно, требуется большое количество свежего метанола для удовлетворения требований производства. Кроме того, было обнаружено, что в течение одинакового периода эксплуатации оборудование сильнее подвергается коррозии при эксплуатации в режиме согласно сравнительному примеру 2, чем в режиме согласно примеру 4.

Несмотря на то, что настоящее изобретение было описано в подробностях, специалистам в данной области техники понятны любые модификации в пределах общей сущности и границ объема настоящего изобретения. Следует понимать, что различные аспекты, различные варианты реализации, а также соответствующие технические особенности, упомянутые в настоящем документе, могут быть комбинированы или частично или полностью заменены друг другом. Кроме того, специалистам в данной области техники понятно, что представленное выше описание является лишь иллюстративными вариантами осуществления настоящего изобретения, но оно не предназначено для ограничения настоящего изобретения.

Список условных обозначений

Т-101: первая разделительная колонна

Т-102: вторая разделительная колонна

Х-101: установка для разделения метанола и диметилкарбоната,

1: неочищенный поток метанола, содержащий метилнитрит, метилформиат и диметилкарбонат,

2: рециклированный метилнитрит,

3: остаток из нижней части первой разделительной колонны,

4: газ, выходящий в верхней части второй разделительной колонны,

5: метилформиат, выходящий в верхней части второй разделительной колонны,

6: верхний противоток второй разделительный колонны,

7: остаток из нижней части второй разделительной колонны,

8: рециклированный раствор метанола, и

9: конечный диметилкарбонат.

Изобретение относится к технической области получения диметилоксалата из синтез-газа и к способу рециклинга метанола в процессе получения диметилоксалата из синтез-газа. Способ включает стадии i) подачи неочищенного потока метанола, содержащего метилнитрит, метилформиат и диметилкарбонат, в первую разделительную колонну и получения метилнитрита в верхней части первой разделительной колонны и неочищенного потока метанола, содержащего метилформиат и диметилкарбонат, в ее нижней части; ii) подачи неочищенного потока метанола, содержащего метилформиат и диметилкарбонат, во вторую разделительную колонну и получения метилформиата в верхней части второй разделительной колонны и неочищенного потока метанола, содержащего диметилкарбонат, в ее нижней части; и iii) подачи неочищенного потока метанола, содержащего диметилкарбонат, в установку для разделения диметилкарбоната и метанола и получения после разделения потока диметилкарбоната и потока метанола, подлежащего повторному использованию. Технический результат заключается в уменьшении количества метилформиата, накапливающегося в системе, в связи с этим уменьшается коррозия трубопроводов и оборудования, в улучшении чистоты метанола, в связи с этим может быть снижен его циркулирующий объем, т.е. уменьшен расход электроэнергии. 2 н. и 10 з.п. ф-лы, 1 ил., 4 табл., 4 пр.

1. Способ рециклинга метанола в процессе получения диметилоксалата из синтез-газа, включающий стадии:

i) подачи неочищенного потока метанола, содержащего метилнитрит, метилформиат и диметилкарбонат, в первую разделительную колонну и получения метилнитрита в верхней части первой разделительной колонны и неочищенного потока метанола, содержащего метилформиат и диметилкарбонат, в ее нижней части,

ii) подачи неочищенного потока метанола, содержащего метилформиат и диметилкарбонат, во вторую разделительную колонну и получения метилформиата в верхней части второй разделительной колонны и неочищенного потока метанола, содержащего диметилкарбонат, в ее нижней части, и

iii) подачи неочищенного потока метанола, содержащего диметилкарбонат, в установку для разделения диметилкарбоната и метанола и получения после разделения потока диметилкарбоната и потока метанола.

2. Способ по п.1, отличающийся тем, что

рабочее давление по манометру в верхней части первой разделительной колонны находится в диапазоне 0-1,0 МПа, рабочая температура в ее верхней части находится в диапазоне 20-100°C, рабочая температура в ее нижней части находится в диапазоне 50-140°C; и/или число теоретических тарелок в первой разделительной колонне находится в диапазоне 5-30.

3. Способ по п.1, отличающийся тем, что рабочее давление по манометру в верхней части второй разделительной колонны находится в диапазоне 0,1-1,0 МПа, рабочая температура в ее верхней части находится в диапазоне 30-120°C, и рабочая температура в ее нижней части находится в диапазоне 60-140°C.

4. Способ по п.3, отличающийся тем, что рабочее давление по манометру в верхней части второй разделительной колонны находится в диапазоне 0,1-0,8 МПа, рабочая температура в ее верхней части находится в диапазоне 56-109°C, и рабочая температура в ее нижней части находится в диапазоне 81-139°C.

5. Способ по п.1 или 3, отличающийся тем, что вторая разделительная колонна представляет собой насадочную колонну или тарельчатую колонну с числом теоретических тарелок в диапазоне 10-50.

6. Способ по п.1, отличающийся тем, что в установке для разделения диметилкарбоната и метанола происходит разделение метанола и диметилкарбоната в результате процесса, выбранного из группы, состоящей из мембранного разделения, экстракционной перегонки и перегонки с переменным давлением.

7. Способ по п.1, отличающийся тем, что неочищенный поток метанола, содержащий метилнитрит, метилформиат и диметилкарбонат, подают в первую разделительную колонну в ее верхней части.

8. Способ по п.1, отличающийся тем, что неочищенный поток метанола, содержащий метилформиат и диметилкарбонат, подают во вторую разделительную колонну в ее средней секции.

9. Способ по п.1, отличающийся тем, что синтез-газ получают из угля, природного газа, коксового газа, доменного колошникового газа, хвостового газа после обжига карбида кальция или нефти.

10. Способ по п.1, отличающийся тем, что в неочищенном потоке метанола, содержащем метилнитрит, метилформиат и диметилкарбонат, содержание метилнитрита находится в диапазоне 0,1-10 мас.%, содержание метилформиата находится в диапазоне 0,1-25 мас.%, содержание диметилкарбоната находится в диапазоне 0,1-28 мас.% и содержание метанола находится в диапазоне 50-99 мас.%.

11. Способ по п.1, отличающийся тем, что метанол, рециклированный на стадии iii), напрямую направляют в реактор этерификации процесса получения диметилоксалата из синтез-газа в качестве реагента или в разделительные колонны указанного процесса в качестве абсорбента.

12. Способ получения диметилоксалата из синтез-газа, включающий стадии:

a) осуществления реакции метанола, кислорода и NO в реакторе этерификации и получения газофазного реакционного потока, содержащего метилнитрит, и жидкофазного потока, содержащего метанол, воду, азотную кислоту, метилнитрит, метилформиат и диметилкарбонат, последующего получения неочищенного потока I метанола, содержащего метилнитрит, метилформиат и диметилкарбонат, после удаления тяжелых компонентов из жидкофазного потока,

b) осуществления реакции между СО, выделенного из синтез-газа, и газофазным реакционным потоком, полученным на стадии а), в присутствии катализатора, содержащего элементы платиновой группы, в реакторе конденсации и получения реакционного потока, содержащего диметилоксалат, метилнитрит, метилформиат, диметилкарбонат, NO и метанол,

c) выделения диметилоксалата из реакционного потока, полученного на стадии b), и получения неочищенного потока II метанола, содержащего метилнитрит, метилформиат и диметилкарбонат, и газофазного потока, содержащего NO, последующего возврата указанного газофазного потока в реактор этерификации на стадии а),

d) рециклинга метанола из неочищенного потока I метанола, полученного на стадии а), и/или из неочищенного потока II метанола, полученного на стадии b), при помощи способа рециклинга метанола в соответствии с любым из пп.1-11, и

e) возврата метанола, полученного на стадии d), в реактор этерификации на стадии а) и/или в абсорбционную колонну процесса получения диметилоксалата, для которой необходим метанол.

| CN 102911046 A1, 06.02.2013 | |||

| US 5214185 A1, 25.05.1993 | |||

| JP 2004323371 A1, 18.11.2004 | |||

| US 6392078 B1, 21.05.2002 | |||

| Устройство для образования траншей в мерзлых грунтах | 1983 |

|

SU1104205A1 |

| US 5214185 A1, 25.05.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛКАРБОНАТОВ | 2005 |

|

RU2367648C2 |

Авторы

Даты

2019-05-28—Публикация

2015-07-02—Подача