Настоящее изобретение относится к способу получения алкилнитритов, а также к соответствующей производственной установке, относящейся к области химических технологий.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Алкилнитриты являются важными промежуточными продуктами в технологии получения этиленгликоля ненефтяного происхождения. Для получения алкилнитритов в промышленных масштабах, как правило, производится окисление оксидов азота, которые затем вступают в реакцию с алкильными спиртами. В качестве побочного продукта данной реакции зачастую получается азотная кислота. При получении азотной кислоты снижается содержание азота в установке, что приводит к ее нестабильной работе. Кроме того, устранение азотной кислоты значительно увеличивает производственные издержки. Таким образом, очень важным фактором получения этиленгликоля в промышленных масштабах является эффективное решение по сокращению объема азотной кислоты, получаемой в качестве побочного продукта, а также увеличению производственного выхода алкилнитритов.

Сообщалось о различных попытках устранить при получении алкилнитрита потери азота. В зарегистрированной в КНР патентной заявке №CN 103435489 A описывается процесс использования реакционной теплоты, образующейся при производстве алкилнитрита, а также процесс устранение полученной в качестве побочного продукта азотной кислоты путем щелочной нейтрализации, что не только приводит к потерям азота, но также значительно увеличивает затраты на производство алкилнитрита. В зарегистрированной в КНР патентной заявке №CN 103435489 А описывается процесс удаления из газовой смеси, содержащей алкилнитрит, азотной кислоты и воды как сточных вод, но после осуществления реакции в жидкой фракции остается примерно 2% азотной кислоты. Данная технология производства приводит к потерям азота в реакционной установке, а сам процесс устранение сточных вод является дорогостоящим. В заявке №CN 102924282 A предложена технология, которая способна эффективно снижать потери азота в реакционной установке посредством рециркуляции побочных продуктов, образующихся в ходе реакции между оксидами азота и спиртовым раствором. Упомянутая реакционная установка является весьма сложной, следовательно, стоимость капиталовложений возрастает, а концентрированная азотная кислота способна с легкостью разъедать оборудование, представляя тем самым угрозу безопасности.

Как сообщалось, для повышения эффективности производства алкилнитрита в реакторе газообразный монооксид азота приводится в соприкосновение с образующейся в процессе получения алкилнитрита жидкой фракцией, которая содержит алкиловый спирт и азотную кислоту, в результате чего сокращается объем получаемой в качестве побочного продукта азотной кислоты (см. патенты, зарегистрированные в США под №№6,844,464, 7,714,160, 9,499,473 и 6,191,302). Сообщается, что во внешний канал циркуляции добавлен охладитель для отвода реакционной теплоты из реактора посредством пропускания жидкости, накапливающейся на дне реактора, через внешний охладитель с последующим возвратом ее в реактор в точке, расположенной выше и вблизи нижней секции реактора (см. патент, зарегистрированный в США под №6191302).

При этом остается потребность в эффективном способе получения алкилнитрита с высоким выходом, низкими потерями азота и низким объемом получаемой азотной кислоты.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящим изобретением предлагается способ получения алкилнитрита, а также соответствующая установка с большим объемом выхода, высоким коэффициентом конверсии NO и малым объемом получаемой при этом азотной кислоты.

Предлагается способ получения алкилнитрита. Данный способ включает:

(a) смешивание в предварительном реакторе кислорода с циркулирующим газом, который содержит монооксид азота (NO) с получением таким образом окисленного циркулирующего газа;

(b) смешивание в первой этерификационной колонне окисленного циркулирующего газа с жидким алкиловым спиртом с получением таким образом первого продукта и донной жидкости первой этерификационной колонны, причем первый продукт содержит алкилнитрит, а донная жидкость первой этерификационной колонны - азотную кислоту и алкиловый спирт;

(c) сбор донной жидкости первой этерификационной колонны из первой этерификационной колонн с получением собранной донной жидкости первой этерификационной колонны;

(d) нагревание первой части собранной донной жидкости первой этерификационной колонны в циркуляционном нагревателе, расположенном снаружи первой этерификационной колонны с получением таким образом нагретой собранной донной жидкости первой этерификационной колонны;

(e) перенос нагретой собранной донной жидкости первой этерификационной колонны в первую этерификационную колонну;

(f) смешивание во второй этерификационной колонне второй части собранной донной жидкости первой этерификационной колонны с циркулирующим газом с получением таким образом второго продукта и донной жидкости второй этерификационной колонны, причем второй продукт содержит алкилнитрит, а донная жидкость второй этерификационной колонны - азотную кислоту и алкиловый спирт;

(g) перенос донной жидкости второй этерификационной колонны в колонну рециркуляции алкилового спирта, в результате чего из донной жидкости второй этерификационной колонны извлекается алкиловый спирт и образуется донная жидкость колонны рециркуляции алкилового спирта.

Указанный способ может обеспечивать коэффициент конверсии NO по меньшей мере 90% и/или выход алкилнитрита по меньшей мере 95%

Донная жидкость первой этерификационной колонны может содержать менее 2 вес. % азотной кислоты в расчете на общий вес донной фракции первой жидкостной колонны. Донная жидкость колонны рециркуляции алкилового спирта может содержать менее 0,2 вес. % азотной кислоты в расчете на общий вес донной жидкости колонны рециркуляции алкилового спирта.

Указанный способ может также предусматривать:

(h) разделение первого продукта в первом газожидкостном сепараторе на газообразную фазу первого продукта и жидкую фазу первого продукта, где газообразная фаза первого продукта содержит алкилнитрит, а жидкая фаза первого продукта - азотную кислоту и алкиловый спирт;

(i) разделение второго продукта во втором газожидкостном сепараторе на газообразную фазу второго продукта и жидкую фазу второго продукта, где газообразная фаза второго продукта содержит алкилнитрит, а жидкая фаза второго продукта - азотную кислоту и алкиловый спирт; и

(j) соединение газообразной фазы первого продукта с газообразной фазой второго продукта с получением таким образом продуктового газа.

В соответствии с настоящим изобретением этап (b) осуществляется при температуре, находящейся в диапазоне от 40 до 120°С, и/или при давлении, находящемся в диапазоне от 0,1 до 0,5 МПа.

На этапе (d) собранная донная жидкость первой этерификационной колонны нагревается до температуры, находящейся в диапазоне от 40 до 120°С.

Циркулирующий газ может содержать по меньшей мере 10% NO в расчете на общий объем циркулирующего газа.

Соотношение массы нагретой собранной донной жидкости первой этерификационной колонны, переносимой в первую этерификационную колонну на этапе (е), к массе собранной донной жидкости первой этерификационной колонны на этапе (с) находится в диапазоне от 0,1 до 2,0.

В соответствии с указанным способом этап (а) может осуществляться при температуре, находящейся в диапазоне от 20 до 70°С, и при давлении, находящемся в диапазоне от 0,1 до 0,25 МПа, при том что время пребывания газа будет находиться в диапазоне от 1 до 15 с; этап (b) может осуществляться при температуре, находящейся в диапазоне от 40 до 120°С, и при давлении, находящемся в диапазоне от 0,1 до 0,5 МПа, при том что время пребывания газа будет находиться в диапазоне от 1 до 50 с, а этап (f) может осуществляться при температуре, находящейся в диапазоне от 50 до 120°С, и при давлении, находящемся в диапазоне от 0,2 до 1,0 МПа, при том что время пребывания газа будет находиться в диапазоне от 0,5 до 10 с.

Алкиловый спирт представляет собой метанол, а алкилнитрит - метилнитрит.

Своими преимуществами также обладает и установка для получения алкилнитрита, которая включает:

(a) предварительный реактор, в котором содержащий монооксид азота (NO) циркулирующий газ и кислород смешивают с получением окисленного циркулирующего газа;

(b) первую этерификационную колонну, в которой окисленный циркулирующий газ и алкиловый спирт смешивают с получением первого продукта и донной жидкости первой этерификационной колонны, причем первый продукт содержит алкилнитрит, а донная жидкость первой этерификационной колонны - азотную кислоту и алкиловый спирт;

(c) циркуляционный нагреватель, расположенный снаружи первой этерификационной колонны, где часть донной жидкости первой этерификационной колонны собирают из первой этерификационной колонны, и нагревают перед ее переносом в первую этерификационную колонну;

(d) вторую этерификационную колонну, в которой часть донной жидкости первой этерификационной колонны, собранной из первой этерификационной колонны, смешивают с циркулирующим газом с получением второго продукта и донной жидкости второй этерификационной колонны, причем второй продукт содержит алкилнитрит, а донная жидкость второй этерификационной колонны - азотную кислоту и алкиловый спирт;

(e) колонну рециркуляции алкилового спирта, в которой из донной жидкости второй этерификационной колонны извлекается алкиловый спирт, а также образуется донная жидкость колонны рециркуляции алкилового спирта.

В рамках данного способа циркуляционный нагреватель может содержать насос и ребойлер.

Кроме того, установка включает первый газожидкостный сепаратор, который соединен с первой этерификационной колонной, а также второй газожидкостный сепаратор, который соединен со второй этерификационной колонной. Алкиловый спирт представляет собой метиловый спирт, а алкилнитрит - метилнитрит.

Донная жидкость колонны рециркуляции алкилового спирта может содержать менее 0,2 вес. % азотной кислоты в расчете на общий вес донной жидкости колонны рециркуляции алкилового спирта.

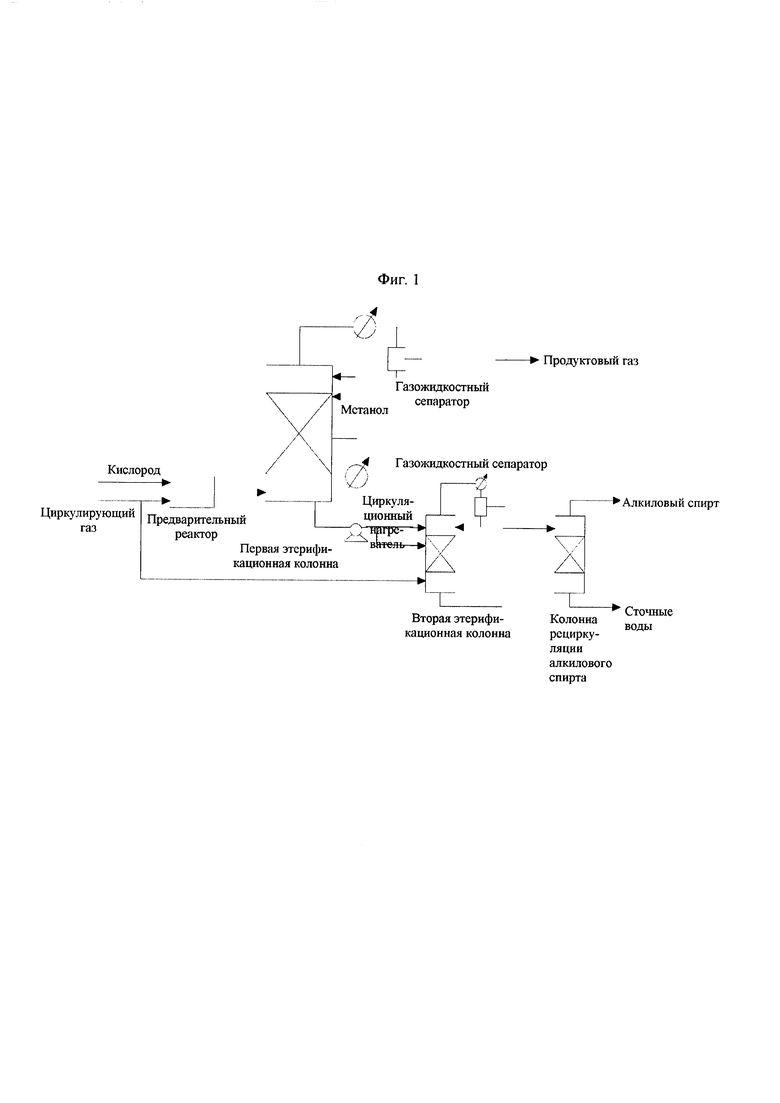

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

На фиг. 1 представлена схема технологического процесса, отображающая установку для получения алкилнитрита в соответствии с одним из вариантов осуществления настоящего изобретения. Данная производственная установка оборудована предварительным реактором, первой этерификационной колонной, циркуляционным нагревателем, второй этерификационной колонной, газожидкостным сепаратором, а также колонной рециркуляции метанола.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения алкилнитрита посредством реакции этерификации между оксидами азота и алкиловым спиртом, а также к установке, предназначенной для его получения. Способ получения алкилнитрита и установка для его получения основаны на совершенном изобретателями удивительном открытии того, что нагревание жидкости, образующейся в результате реакции этерификации, с последующим возвратом такой жидкости в нагретом состоянии обратно в реакцию этерификации и введением этой жидкости во вторую реакцию этерификации для взаимодействия с оксидами азота значительно увеличивает выход алкилнитритов и коэффициент конверсии монооксида азота (NO), а также значительно уменьшает объем получаемой в качестве побочного продукта азотной кислоты. Когда реактор состоит из нижней секции и верхней секции, возврат нагретой жидкости в реактор в точке, расположенной выше и вблизи нижней секции, может давать относительно постоянную температуру по всей нижней секции, а также отрицательный температурный градиент в верхней секции, направленный от нижней части верхней секции до верхней части верхней секции, улучшая тем самым рециркуляцию алкилнитрита и поглощение воды (Н2О) и азотной кислоты (HNO3).

Настоящий способ решает существующие проблемы, связанные с получением алкилнитрита в данной области техники. Этот способ получения и применяющая его установка, представляющие собой предмет настоящего изобретения, не только отличаются простотой, но также существенно сокращают объем образующейся в ходе производства азотной кислоты, устраняя тем самым проблемы, связанные с нейтрализацией азотной кислоты в отработанной жидкости и потерями в содержании азота, а также существенно повышает объем выхода алкилнитритов.

Производственная установка включает в себя четыре секции: предварительный реактор, первую этерификационную колонну, вторую этерификационную колонну и колонну рециркуляции алкилового спирта (см. фиг. 1). Первая этерификационная колонна соединена с внешним циркуляционным нагревателем и первым газожидкостным сепаратором. Вторая этерификационная колонна соединена со вторым газожидкостным сепаратором.

В установку для получения алкилнитрита азот вводится циркулирующим газом, содержащим монооксид азота (NO). Содержание NO в указанном циркулирующим газе может составлять примерно 0,1-50%, 1-30%, 10-20% или 15% от общего объема такого циркулирующего газа. Указанный циркулирующий газ может быть связывающим СО циркулирующим газом, содержащим монооксид углерода (СО), NO и азот (N2). Указанный циркулирующий газ может прокачиваться со скоростью примерно 0,1-1000 л/мин, 1-100 л/мин или 5-15 л/мин, предпочтительная же скорость - 10 л/мин.

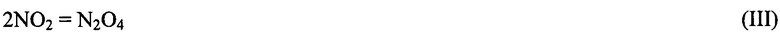

Циркулирующий газ и кислород (О2) вводятся в предварительный реактор, где они вступают в реакцию и образуют оксиды азота (например, NO2, N2O3 и N2O4). Объемное соотношение между О2 и NO может находиться в диапазоне примерно от 1 до 20, от 1 до 10, от 1 до 5 либо 1:3. Температура реакции может находиться в диапазоне примерно от 20 до 70 или от 30 до 50°С. Давление реакции может находиться в диапазоне примерно от 0,1 до 0,25 или от 0,1 до 0,15 МПа. Время пребывания газа в предварительном реакторе может находиться в диапазоне примерно от 1 до 15 либо от 1 до 8 с. Ниже приведены репрезентативные реакции в предварительном реакторе:

В первой этерификационной колонне окисленные оксиды азота вступают в реакцию с алкиловым спиртом (например, метанолом), в результате чего в первом продукте образуется алкилнитрат (например, метилнитрит). Окисленные оксиды азота в первую этерификационную колонну поступают через ее нижнюю часть. Алкиловый спирт (например, метанол) в первую этерификационную колонну поступает со стороны ее верхней части. Первый продукт переносится в первый газожидкостный сепаратор, где образуется первый продуктовый газ и первая продуктовая жидкость. Первый продуктовый газ может быть перенесен в следующий операционный блок. Первая продуктовая жидкость возвращается в первую этерификационную колонну. Из первой этерификационной колонны собирается образующаяся на ее дне жидкость (в дальнейшем - «донная жидкость первой этерификационной колонны»). Часть собранной донной жидкости первой этерификационной колонны нагревается в циркуляционном нагревателе. Нагретая собранная донная жидкость первой этерификационной колонны возвращается в первую этерификационную колонну. Другая часть собранной донной жидкости первой этерификационной колонны без нагревания разделяется на множество фракций, после чего вводится во вторую этерификационную колонну.

Первая этерификационная колонна может состоять из нижней секции и верхней секции. Нагретая собранная донная жидкость первой этерификационной колонны может быть возвращена в реактор в точке, расположенной выше и ближе к нижней секции, что даст относительно постоянную температуру по всей нижней секции, а также отрицательный температурный градиент в верхней секции, направленный от нижней части верхней секции до верхней части верхней секции. Разница между самой высокой температурой и самой низкой температурой в нижней секции может составлять не более 10, 5, 3 или 1°С. Температурный градиент между дном и верхней частью верхней секции может быть больше чем примерно 20, 30, 40 или 50°С.

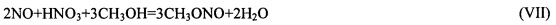

Молярное соотношение между NO в циркулирующем газе и алкиловым спиртом (например, метанолом) в первой этерификационной колонне может находиться в диапазоне от 0,1 до 20, от 0,5 до 10 либо от 1 до 5. Соотношение массы возвращенной нагретой донной жидкости первой этерификационной колонны к массе собранной донной жидкости первой этерификационной колонны может находиться в диапазоне от 0,1 до 2,0. Температура реакции в первой этерификационной колонне может находиться в диапазоне примерно от 40 до 120, от 50 до 110 либо от 40 до 65°С. Давление реакции в первой этерификационной колонне может находиться в диапазоне примерно от 0,1 до 0,5, от 0,2 до 0,4 либо от 0,1 до 0,35 МПа. Время пребывания газа в первой этерификационной колонне может находиться в диапазоне примерно от 1 до 50 либо от 10 до 40 с. Ниже приведены репрезентативные реакции в первой этерификационной колонне:

Во второй этерификационной колонне множество фракций ненагретой собранной донной жидкости первой этерификационной колонны вступает в реакцию с циркулирующим газом, в результате чего во втором продукте образуется алкилнитрит (например, метилнитрит). Во вторую этерификационную колонну циркулирующий газ поступает со стороны нижней ее части. Второй продукт переносится во второй газожидкостный сепаратор, где образуется второй продуктовый газ и вторая продуктовая жидкость. Второй продуктовый газ может быть перенесен в следующий операционный блок, как вариант после смешивания с первым продуктовым газом. Вторая продуктовая жидкость возвращается во вторую этерификационную колонну. Жидкость, образующаяся на дне второй этерификационной колонны (в дальнейшем - «донная жидкость второй этерификационной колонны»), содержит алкиловый спирт. Донная жидкость второй этерификационной колонны собирается со второй этерификационной колонны и переносится в колонну рециркуляции алкилового спирта.

Температура реакции во второй этерификационной колонне может находиться в диапазоне примерно от 50 до 120 либо от 80 до 90°С. Давление реакции во второй этерификационной колонне может находиться в диапазоне примерно от 0,2 до 1,0 либо от 0,3 до 0,6 МПа. Время пребывания газа во второй этерификационной колонне может находиться в диапазоне примерно от 0,5 до 10 либо от 3 до 8 с. Ниже приведена репрезентативная реакция во второй этерификационной колонне:

В колонне извлечения алкилового спирта производится извлечение алкилового спирта, присутствующего в собранной донной жидкости второй этерификационной колонны. Образующаяся на дне колонны рециркуляции алкилового спирта жидкость (в дальнейшем - «донная жидкость колонны рециркуляции алкилового спирта») сбрасывается как сточные воды.

Способ получения алкилнитрита и соответствующая установка для его получения согласно настоящему изобретению предусматривают специальный этап циркуляционного нагревания и циркуляционный нагреватель, которые предназначены для большего снижения содержания азотной кислоты в донной жидкости первой этерификационной колонны, усиления рециркуляции азотной кислоты во второй этерификационной колонне, уменьшения потерь азота в установке, поддержания стабильности содержания азота в установке, а также обеспечения долговременного и стабильного функционирования установки.

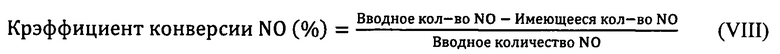

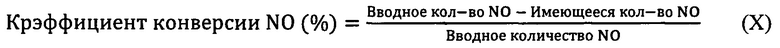

Настоящее изобретение обеспечивает высокий коэффициент конверсии монооксида азота (в дальнейшем - «степень конверсии NO»). Коэффициент конверсии NO может составлять по меньшей мере примерно 88,0%, 89,0%, 90,0%, 91,0%, 92,0%, 93,0%, 94,0%, 95,0%, 96,0%, 97,0%, 98,0%, 99,0%, 99,5%, 99,6%, 99,7%, 99,8% либо 99,9%. Значение коэффициента конверсии NO определяется следующим образом:

Вводное количество NO представляет собой количество монооксида азота, поступающего в установку для получения алкилнитрита в виде циркулирующего газа. Имеющее количество NO представляет собой общее количество монооксида азота, имеющегося в установке для получения алкилнитрита в виде первого либо второго продуктового газа. Если не указано иное, то коэффициент конверсии NO (%) определяется на основе вводного количества NO и исходного количества NO, где обе величины берутся в молях.

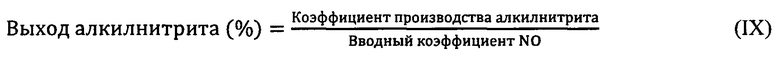

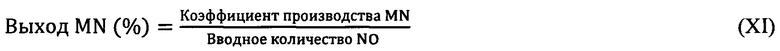

Настоящее изобретение также обеспечивает большой выход алкилнитрита. Выход алкилнитрита может составлять по меньшей мере примерно 88,0%, 89,0%, 90,0%, 91,0%, 92,0%, 93,0%, 94,0%, 95,0%, 96,0%, 97,0%, 98,0%, 99,0%, 99,5%, 99,6%, 99,7%, 99,8% либо 99,9%. Значение выхода алкилнитрита определяется следующим образом:

Коэффициент производства алкилнитрита представляет собой общее количество алкилнитрита, образующегося в первом либо втором продуктовом газе, на единицу времени (например, количество молей на единицу времени). Вводный коэффициент NO представляет собой количество монооксида азота, поступающего в установку для получения алкилнитрита в виде циркулирующего газа, на единицу времени. Если не указано иное, коэффициент производства алкилнитрита (%) определяется на основе коэффициента производства алкилнитрита и вводного коэффициента NO, где об величины берутся в молях, на единицу времени.

Кроме того, настоящее изобретение обеспечивает малый объем получаемой азотной кислоты. Содержание азотной кислоты в донной жидкости первой этерификационной колонны может составлять по меньшей мере примерно 2,3, 2,2, 2,1, 2,0, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1,0, 0,9, 0,8, 0,6, 0,5, 0,4, 0,3, 0,2 либо 0,1 вес. %. Содержание азотной кислоты в донной жидкости второй этерификационной колонне может составлять по меньшей мере примерно 2,3, 2,2, 2,1, 2,0, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1,0, 0,9, 0,8, 0,6, 0,5, 0,4, 0,3, 0,2 либо 0,1 вес. % в расчете на общий вес донной жидкости второй этерификационной колонны. Содержание азотной кислоты в донной жидкости колонны рециркуляции алкилового спирта может составлять по меньшей мере примерно 2,3, 2,2, 2,1, 2,0, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1, 1,0, 0,9, 0,8, 0,6, 0,5, 0,4, 0,3,0,2 либо 0,1 вес. %.

В одном из вариантов осуществления алкиловый спирт представляет собой метанол, а метилнитрит получают с использованием производственной установки, в состав которой входят предварительный реактор, первая этерификационная колонна с внешним циркуляционным нагревателем и, как вариант, первым газожидкостным сепаратором, вторая этерификационная колонна, оборудованная, как вариант, вторым газожидкостным сепаратором, а также колонна рециркуляции метанола. Значения коэффициента конверсии NO и выхода метилнитрита (MN) определяются следующим образом:

Предварительный реактор может иметь внутренний диаметр примерно от 8 до 12 мм либо 10 мм и длину примерно от 400 до 600 мм либо 500 мм. Первая этерификационная колонна может иметь внутренний диаметр примерно от 35 до 45 мм либо 40 мм и высоту примерно от 800 до 1200 мм либо 1000 мм. Вторая этерификационная колонна может иметь внутренний диаметр примерно от 24 до 28 либо 26 мм и высоту примерно от 800 до 1200 мм либо 1000 мм. Газожидкостный сепаратор может иметь внутренний диаметр примерно от 20 до 40 мм либо 30 мм и длину примерно от 400 до 600 мм либо 500 мм. Первая этерификационная колонна может быть заполнена фарфоровым кольцом Рашига. Вторая этерификационная колонна может быть заполнена проволочной сеткой из нержавеющей стали.

Циркулирующий газ может представлять собой связывающий СО газ, циркулирующий со скоростью 10 л/мин. Циркулирующий газ может содержать примерно от 12 до 17 либо 15% NO и примерно от 2 до 4% либо 3,75% O2 в объемном выражении, а в остальном он может состоять из N2. Молярное соотношение метанола, подаваемого из верхней части первой этерификационной колонны, и NO в циркулирующем газе может составлять примерно от 1 до 2 либо 1,3.

В предварительном реакторе температура реакции может находиться в диапазоне примерно от 20 до 70°С, предпочтительно - примерно от 30 до 50°С; давление реакции может находиться в диапазоне примерно от 0,1 до 0,25 МПа, предпочтительно - примерно от 0,1 до 0,15 МПа; а время пребывания газа может находиться в диапазоне примерно от 1 до 15 с, предпочтительно - примерно от 1 до 8 с.

В первой этерификационной колонне температура реакции может находиться в диапазоне примерно от 40 до 120°С либо от 50 до 110°С, предпочтительно - примерно от 40 до 65°С; давление реакции может находиться в диапазоне примерно от 0,1 до 0,5 МПа, предпочтительно - примерно от 0,25 до 0,45 МПа, а время пребывания газа может находиться в диапазоне примерно от 1 до 8 с, предпочтительно - примерно от 1 до 3 с.

Во второй этерификационной колонне температура реакции может находиться в диапазоне примерно от 50 до 120°С, предпочтительно - примерно от 80 до 90°С; давление реакции может находиться в диапазоне примерно от 0,2 до 1,0 МПа, предпочтительно -примерно от 0,3 до 0,6 МПа; а время пребывания газа может находиться в диапазоне примерно от 0,5 до 10 с, предпочтительно - примерно от 3 до 8 с.

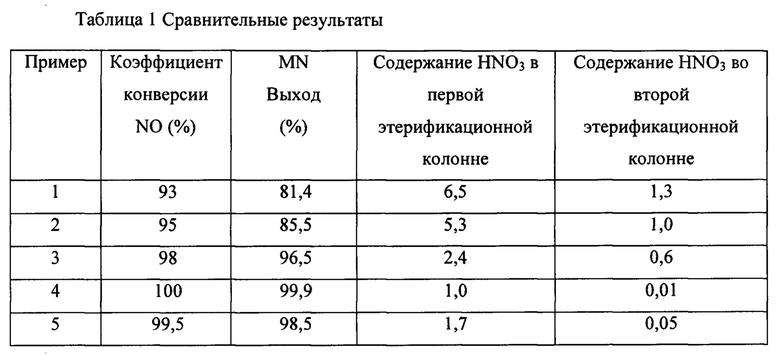

Пример 1. Получение метилнитрита с использованием производственной установки А

Метилнитрит был получен в результате вступления NO в реакцию с метанолом в производственной установке А, в состав которой входили первая этерификационная колонна и колонна рециркуляции алкилового спирта, но отсутствовали предварительный реактор, циркуляционный нагреватель либо вторая этерификационная колонна. Циркулирующий газ с 10% содержанием NO и О2 были перенесены непосредственно в первую этерификационную колонну, где они вступили в реакцию с метанолом при молярном соотношении NO к метанолу на уровне 0,7, в результате чего образовался метилнитрит (MN). В первой этерификационной колонне температура реакции составляла 80°С, а давление реакции - 0,3 МПа. При этом были определены значения коэффициента конверсии NO, выхода MN, а также объема азотной кислоты (HNO3) в донной жидкости первой этерификационной колонны либо в донной жидкости колонны рециркуляции алкилового спирта, а результаты представлены в таблице 1.

Пример 2. Получение метилнитрита с использованием производственной установки В

Метилнитрит был получен в результате вступления NO в реакцию с метанолом в производственной установке В, в состав которой входили предварительный реактор, первая этерификационная колонна и колонна рециркуляции алкилового спирта, но отсутствовали циркуляционный нагреватель либо вторая этерификационная колонна. Производственная установка В была идентичной производственной установке А, за исключением того, что в составе производственной установки В присутствовал предварительный реактор. Способ получения метилнитрита был идентичен способу, использованному в примере 1, за исключением того, что циркулирующий газ и О2 перед переносом в первую этерификационную колонну смешивались в предварительном реакторе. В предварительном реакторе температура реакции составляла 50°С, а давление реакции - 0,35 МПа. В первой этерификационной колонне температура реакции составляла 80°С, а давление реакции - 0,3 МПа. При этом были определены значения коэффициента конверсии NO, выхода MN, а также содержания азотной кислоты в донной жидкости первой этерификационной колонны либо в донной жидкости колонны рециркуляции алкилового спирта, а результаты представлены в таблице 1.

Пример 3. Получение метилнитрита с использованием производственной установки С

Метилнитрит был получен в результате вступления NO в реакцию с метанолом в производственной установке С, в состав которой входили предварительный реактор, первая этерификационная колонна, циркуляционный нагреватель и колонна рециркуляции алкилового спирта, но отсутствовала вторая этерификационная колонна. Производственная установка С идентична производственной установке В, за исключением того, что в состав производственной установки С включено циркуляционный нагреватель, соединенный с первой этерификационной колонной. Способ получения метилнитрита был идентичен способу, использованному в примере 2, за исключением того, что из первой этерификационной колонны была собрана часть донной жидкости первой этерификационной колонны, которая после нагревания в циркуляционном нагревателе была возвращена в первую этерификационную колонну. В предварительном реакторе температура реакции составляла 50°С, а давление реакции - 0,35 МПа. В первой этерификационной колонне температура реакции составляла 80°С, а давление реакции - 0,3 МПа. Собранную донную жидкость первой этерификационной колонны нагрели до 80°С. Соотношение массы возвращенной нагретой донной жидкости первой этерификационной колонны к массе собранной донной жидкости первой этерификационной было примерно 1:1. При этом были определены значения коэффициента конверсии NO, выхода MN, а также содержания азотной кислоты в донной жидкости первой этерификационной колонны либо в донной жидкости колонны рециркуляции алкилового спирта, а результаты представлены в таблице 1.

Пример 4. Получение метилнитрита с использованием производственной установки D

Метилнитрит был получен в результате вступления NO в реакцию с метанолом в производственной установке С, в состав которой входили предварительный реактор, первая этерификационная колонна, циркуляционный нагреватель, вторая этерификационная колонна и колонна рециркуляции алкилового спирта. Производственная установка D была идентичной производственной установке С, за исключением того, что в составе производственной установки D присутствовала вторая этерификационная колонна. Способ получения метилнитрита был идентичен способу, использованному в примере 3, за исключением того, что часть собранной донной жидкости первой этерификационной колонны в ненагретом состоянии была перенесена во вторую этерификационную колонну, где вступила в реакцию с циркулирующим газом. В предварительном реакторе температура реакции составляла 50°С, а давление реакции - 0,35 МПа. В первой этерификационной колонне температура реакции составляла 80°С, а давление реакции - 0,3 МПа. Собранную донную жидкость первой этерификационной колонны нагрели до 90°С. Соотношение массы возвращенной нагретой донной жидкости первой этерификационной колонны к массе собранной донной жидкости первой этерификационной было примерно 1:1. Во второй этерификационной колонне температура реакции составляла 90°С, а давление реакции - 0,2 МПа. При этом были определены значения коэффициента конверсии NO, выхода MN, а также содержания азотной кислоты в донной жидкости первой этерификационной колонны либо в донной жидкости колонны рециркуляции алкилового спирта, а результаты представлены в таблице 1.

Пример 5. Получение метилнитрита с использованием производственной установки Е

Метилнитрит был получен в результате вступления NO в реакцию с метанолом в производственной установке Е, в состав которой входили предварительный реактор, первая этерификационная колонна, циркуляционный нагреватель и колонна рециркуляции алкилового спирта, но отсутствовала вторая этерификационная колонна. Производственная установка Е идентична производственной установке Е, за исключением температуры реакции и температуры нагревания собранной донной жидкости первой этерификационной колонны. Способ получения метилнитрита был идентичен способу, использованному в примере 4, за исключением этого. В предварительном реакторе температура реакции составляла 50°С, а давление реакции - 0,35 МПа. В первой этерификационной колонне температура реакции составляла 80°С, а давление реакции - 0,3 МПа. Собранную донную жидкость первой этерификационной колонны нагрели до 90°С. Соотношение массы возвращенной нагретой донной жидкости первой этерификационной колонны к массе собранной донной жидкости первой этерификационной было примерно 1:1. Во второй этерификационной колонне температура реакции составляла 90°С, а давление реакции - 0,2 МПа. При этом были определены значения коэффициента конверсии NO, выхода MN, а также содержания азотной кислоты в донной жидкости первой этерификационной колонны либо в донной жидкости колонны рециркуляции алкилового спирта, а результаты представлены в таблице 1.

Термин «примерно», используемый в настоящем документе при упоминании измеряемого значения, например, количества, процента и тому подобного, предназначен для охвата отклонений в пределах ±20% либо ±10%, более предпочтительно -±5%, еще более предпочтительно -±1% и еще более предпочтительно -±0,1% от указанного значения, поскольку такие отклонения соответствуют нормы.

Хотя заявленное изобретение проиллюстрировано и описано в настоящем документе с упоминанием конкретных варианты осуществления, оно никак не ограничивается продемонстрированными характеристиками. Наоборот, в эти характеристики в пределах объема и диапазона эквивалентов формулы изобретения могут вноситься различные изменения без отступления от самого изобретения.

Предлагается способ получения алкилнитрита, который включает: смешивание в предварительном реакторе кислорода с циркулирующим газом, смешивание в первой этерификационной колонне окисленного циркулирующего газа с алкиловым спиртовым раствором для образования алкилнитрита, нагревание части донной жидкости первой этерификационной колонны в циркуляционном нагревателе, расположенном снаружи первой этерификационной колонны, и перенос нагретой собранной донной жидкости первой этерификационной колонны в первую этерификационную колонну, смешивание во второй этерификационной колонне второй части собранной донной жидкости первой этерификационной колонны с циркулирующим газом для получения алкилнитрита, перенос донной жидкости второй этерификационной колонны в колонну рециркуляции алкилового спирта. Также предлагается соответствующая производственная установка, оборудованная предварительным реактором, первой этерификационной колонной, циркуляционным нагревателем, второй этерификационной колонной и колонной рециркуляции алкилового спирта. Технический результат – эффективная технология получения алкилнитрита с высоким выходом, низкими потерями азота и низким объемом получаемой азотной кислоты. 2 н. и 19 з.п. ф-лы, 5 пр., 1 табл., 1 ил.

1. Способ получения алкилнитрита, включающий:

(a) смешивание в предварительном реакторе кислорода с циркулирующим газом, который содержит монооксид азота (NO), с получением таким образом окисленного циркулирующего газа;

(b) смешивание в первой этерификационной колонне окисленного циркулирующего газа с жидким алкиловым спиртом с получением таким образом первого продукта и донной жидкости первой этерификационной колонны, причем первый продукт содержит алкилнитрит, а донная жидкость первой этерификационной колонны - азотную кислоту и алкиловый спирт;

(c) сбор донной жидкости первой этерификационной колонны из первой этерификационной колонны с получением собранной донной жидкости первой этерификационной колонны;

(d) нагревание первой части собранной донной жидкости первой этерификационной колонны в циркуляционном нагревателе, расположенном снаружи первой этерификационной колонны, с получением таким образом нагретой собранной донной жидкости первой этерификационной колонны;

(e) перенос нагретой собранной донной жидкости первой этерификационной колонны в первую этерификационную колонну;

(f) смешивание во второй этерификационной колонне второй части собранной донной жидкости первой этерификационной колонны с циркулирующим газом с получением таким образом второго продукта и донной жидкости второй этерификационной колонны, причем второй продукт содержит алкилнитрит, а донная жидкость второй этерификационной колонны - азотную кислоту и алкиловый спирт;

(g) перенос донной жидкости второй этерификационной колонны в колонну рециркуляции алкилового спирта, в результате чего из донной жидкости второй этерификационной колонны извлекается алкиловый спирт и образуется донная жидкость колонны рециркуляции алкилового спирта.

2. Способ по п. 1, который обеспечивает степень конверсии NO по меньшей мере 90%.

3. Способ по п. 1, который обеспечивает выход алкилнитрита по меньшей мере 95%.

4. Способ по п. 1, в котором донная жидкость первой этерификационной колонны содержит менее 2 вес. % азотной кислоты в расчете на общий вес донной фракции первой жидкостной колонны.

5. Способ по п. 1, в котором донная жидкость колонны рециркуляции алкилового спирта содержит менее 0,2 вес. % азотной кислоты в расчете на общий вес донной жидкости колонны рециркуляции алкилового спирта.

6. Способ по п. 1, дополнительно включающий:

(h) разделение первого продукта в первом газожидкостном сепараторе на газообразную фазу первого продукта и жидкую фазу первого продукта, где газообразная фаза первого продукта содержит алкилнитрит, а жидкая фаза первого продукта - азотную кислоту и алкиловый спирт;

(i) разделение второго продукта во втором газожидкостном сепараторе на газообразную фазу второго продукта и жидкую фазу второго продукта, где газообразная фаза второго продукта содержит алкилнитрит, а жидкая фаза второго продукта - азотную кислоту и алкиловый спирт; и

j) соединение газообразной фазы первого продукта с газообразной фазой второго продукта с получением таким образом продуктового газа.

7. Способ по п. 1, в котором этап (b) осуществляют при температуре, находящейся в диапазоне от 40 до 120°С.

8. Способ по п. 1, в котором этап (b) осуществляют при давлении, находящемся в диапазоне от 0,1 до 0,5 МПа.

9. Способ по п. 1, в котором на этапе (d) собранную донную жидкость первой этерификационной колонны нагревают до температуры, находящейся в диапазоне от 40 до 120°С.

10. Способ по п. 1, в котором циркулирующий газ содержит по меньшей мере 10% NO в расчете на общий объем циркулирующего газа.

11. Способ по п. 1, в котором отношение массы нагретой собранной донной жидкости первой этерификационной колонны, переносимой в первую этерификационную колонну на этапе (е), к массе собранной донной жидкости первой этерификационной колонны на этапе (с) находится в диапазоне от 0,1 до 2,0.

12. Способ по п. 1, в котором этап (а) осуществляют при температуре, находящейся в диапазоне от 20 до 70°С, и при давлении, находящемся в диапазоне от 0,1 до 0,45 МПа, при том что время пребывания газа находится в диапазоне от 1 до 15 с.

13. Способ по п. 1, в котором этап (b) осуществляют при температуре, находящейся в диапазоне от 40 до 120°С, и при давлении, находящемся в диапазоне от 0,1 до 0,5 МПа, при том что время пребывания газа находится в диапазоне от 1 до 50 с.

14. Способ по п. 1, в котором этап (f) осуществляют при температуре, находящейся в диапазоне от 50 до 120°С, и при давлении, находящемся в диапазоне от 0,2 до 1,0 МПа, при том что время пребывания газа находится в диапазоне от 0,5 до 10 с.

15. Способ по п. 1, в котором алкиловый спирт представляет собой метанол, а алкилнитрит - метилнитрит.

16. Установка для получения алкилнитрита, включающая:

(a) предварительный реактор, в котором содержащий монооксид азота (NO) циркулирующий газ и кислород смешивают с получением окисленного циркулирующего газа;

(b) первую этерификационную колонну, в которой окисленный циркулирующий газ и алкиловый спирт смешивают с получением первого продукта и донной жидкости первой этерификационной колонны, причем первый продукт содержит алкилнитрит, а донная жидкость первой этерификационной колонны - азотную кислоту и алкиловый спирт;

(c) циркуляционный нагреватель, расположенный снаружи первой этерификационной колонны, где часть донной жидкости первой этерификационной колонны собирают из первой этерификационной колонны и нагревают перед ее переносом в первую этерификационную колонну;

(d) вторую этерификационную колонну, в которой часть донной жидкости первой этерификационной колонны, собранной из первой этерификационной колонны, смешивают с циркулирующим газом с получением второго продукта и донной жидкости второй этерификационной колонны, причем второй продукт содержит алкилнитрит, а донная жидкость второй этерификационной колонны - азотную кислоту и алкиловый спирт;

(е) колонну рециркуляции алкилового спирта, в которой из донной жидкости второй этерификационной колонны извлекается алкиловый спирт, а также образуется донная жидкость колонны рециркуляции алкилового спирта.

17. Установка по п. 16, в которой циркуляционный нагреватель содержит насос и ребойлер.

18. Установка по п. 16, дополнительно включающая первый газожидкостный сепаратор, который соединен с первой этерификационной колонной.

19. Установка по п. 16, дополнительно включающая второй газожидкостный сепаратор, который соединен со второй этерификационной колонной.

20. Установка по п. 16, в которой алкиловый спирт представляет собой метиловый спирт, а алкилнитрит - метилнитрит.

21. Установка по п. 16, в которой донная жидкость колонны рециркуляции алкилового спирта содержит менее 0,2 вес. % азотной кислоты в расчете на общий вес донной жидкости колонны рециркуляции алкилового спирта.

| US 7714160, 11.05.2010 | |||

| US 4908466 A1, 13.03.1990 | |||

| US 8722918 B2, 13.05.2014 | |||

| Способ получения алкилнитритов | 1943 |

|

SU67126A1 |

| Автоклавное отделение | 1984 |

|

SU1321399A1 |

| Ультразвуковое устройство для контроля качества материалов | 1979 |

|

SU911316A1 |

Авторы

Даты

2019-09-04—Публикация

2018-10-22—Подача