Область техники

Изобретение относится к способу конверсии азотной кислоты путем восстановления, в частности к способу конверсии азотной кислоты путем восстановления при этерификации сточных вод технологии получения этиленгликоля на основе угля.

Уровень техники

Этиленгликоль является важным химическим сырьем и стратегическим материалом. Его можно использовать для производства сложного полиэфира (который в дальнейшем можно использовать для производства волокна из сложного полиэфира, бутылок для напитков и пленки), взрывчатых веществ и глиоксаля, а также в качестве антифриза, пластификатора, гидравлической жидкости и растворителя и т.д. Технология «превращения угля в этиленгликоль» заключается в замене нефтяного этилена углем для производства этиленгликоля. Эксперты отметили, что такой технологический маршрут соответствует ресурсным характеристикам Китая, в котором отсутствуют нефть и газ и имеются относительно богатые запасы угля.

В настоящее время основным технологическим маршрутом превращения угля в этиленгликоль в Китае является оксалатный метод, а одной из ключевых стадий является этерификация: этерификация кислорода, метанола и оксида азота с получением метилнитрита (MN). В результате побочной реакции в этом процессе образуются жидкие отходы, содержащие азотную кислоту, воду и метанол. Если жидкие отходы сбрасывают непосредственно после извлечения метанола, содержание азотной кислоты превышает требования по охране окружающей среды, и элементарный азот в азотной кислоте теряется, что приводит к увеличению производственных затрат.Если сточные воды, содержащие разбавленную азотную кислоту, нейтрализовать щелочью, это не только приведет к потреблению большого количества щелочи, но и вызовет коррозию оборудования. В то же время, азот не может быть повторно использован, что приведет к повышению производственных расходов. Если азотная кислота в жидкости может быть преобразована в метилнитрит для рециркуляции, это может не только обеспечить соответствие жидких отходов требованиям защиты окружающей среды, но и повысить коэффициент использования азота, что на сегодняшний день является наиболее экономичным и эффективным способом.

Краткое описание изобретения

Целью изобретения является преодоление недостатков предшествующего уровня техники и обеспечение способа конверсии азотной кислоты путем восстановления с повышением часовой объемной скорости жидкости и селективности по метилнитриту с помощью многоступенчатых последовательных реакторов, специального режима подачи газа и жидкости, добавления метанола для регулирования концентрации метанола в жидком исходном материале и т.д., который имеет хорошие перспективы промышленного применения, особенно для степени превращения азотной кислоты при восстановлении в технологии получения этиленгликоля на основе угля.

Цель изобретения можно реализовать посредством следующего технического решения: способ конверсии азотной кислоты путем восстановления, включающий приведение газообразного исходного материала, который богат оксидом азота, в контакт с жидким исходным материалом, содержащим азотную кислоту и метанол, в реакторе восстановления азотной кислоты, так что протекает окислительно-восстановительная реакция с превращением азотной кислоты в метилнитрит.

Режим приведения в контакт газа и жидкости в реакторе восстановления азотной кислоты является противоточным или прямоточным.

Реактор восстановления азотной кислоты представляет собой одноступенчатый реактор или многоступенчатый последовательный реактор, и количество ступеней последовательного реактора восстановления азотной кислоты составляет от 2 до 6, предпочтительно от 2 до 3.

Жидкость, полученную в результате конденсации потока орошения, выходящего из верхней части реактора восстановления азотной кислоты, добавляют к жидкому исходному материалу реакции для рециркуляции.

Когда реактор восстановления азотной кислоты является многоступенчатым последовательным реактором, газообразный исходный материал, богатый оксидом азота, соответственно, поступает на каждую ступень реактора восстановления азотной кислоты; жидкий исходный материал, содержащий азотную кислоту и метанол, поступает из первой ступени реактора восстановления азотной кислоты, жидкость после реакции поступает на следующую ступень реактора восстановления азотной кислоты, и газ соответственно выходит из верхней части каждой ступени реактора восстановления азотной кислоты, а затем параллельно поступает в емкость орошения.

Температура реакции каждой ступени реактора восстановления азотной кислоты составляет 40-120°С, предпочтительно 50-100°С, еще более предпочтительно 80-90°С.

На первой ступени реактора восстановления азотной кислоты молярное отношение оксида азота в поступающем воздухе к азотной кислоте в поступающей жидкости составляет 2-100:1, предпочтительно 2-20:1, более предпочтительно 3-5:1.

Когда используют многоступенчатый реактор восстановления азотной кислоты, отношение количества поступающего воздуха ступени реактора восстановления азотной кислоты, не являющейся первой ступенью, к количеству поступающего воздуха на первой ступени реактора восстановления азотной кислоты составляет 0,1-5:1, предпочтительно 0,3-1,5:1, более предпочтительно 0,4-1,2:1.

Давление на каждой ступени реактора восстановления азотной кислоты составляет от 0,1 МПа до 2 МПа (от 1 бар до 20 бар), предпочтительно от 0,3 МПа до 1 МПа (от 3 бар до 10 бар), более предпочтительно 0,3 МПа до 0,5 МПа (от 3 бар до 5 бар).

Общее время пребывания жидкой фазы на каждой ступени реактора восстановления азотной кислоты составляет от 0,1 до 10 ч, предпочтительно от 0,2 до 5 ч, более предпочтительно от 0,2 до 2 ч.

К жидкому исходному материалу, содержащему азотную кислоту и метанол, добавляют некоторое количество свежего метанола, чтобы получить концентрацию метанола в смешанном жидком исходном материале, составляющую 60 масс. % или более в качестве контрольного целевого значения, предпочтительно от 60 до 80 масс. %.

Концентрация оксида азота в газообразном исходном материале, богатом оксидом азота, составляет более 4%, предпочтительно более 6%, более предпочтительно более 8%; в процессе получения этиленгликоля на основе угля циркуляционный газ с самой высокой концентрацией NO в системе является предпочтительным в качестве газообразного исходного материала.

Способ используют для очистки сточных вод, содержащих азотную кислоту, образующихся на стадии этерификации этиленгликоля на основе угля, рециркуляции азота и превращения разбавленной азотной кислоты в сточных водах в метилнитрит, который возвращают в систему для рециркуляции.

Жидкую фазу, полученную в результате конденсации и отделения смешанного остаточного газа на каждой ступени реактора, можно возвращать в реактор первой ступени для рециркуляции, что может снизить количество дополнительного метанола, и не прореагировавшую азотную кислоту, переносимую жидкой фазой, можно возвращать в реактор, чтобы продолжить ее участие в реакции.

По сравнению с предшествующим уровнем техники в изобретении разработан многоступенчатый реактор, и жидкость подают последовательно на ступени реактора, а газ подают параллельно. Преимущество конструкции состоит в том, что концентрацию оксида азота в газообразном исходном материале, участвующем в реакции, всегда можно поддерживать на самом высоком уровне, и в то же время не ухудшается эффект контакта газ-жидкость или не происходит заводнения из-за чрезмерного соотношения газа и жидкости. Чем выше концентрация оксида азота, участвующего в реакции, тем больше содействуют полному превращению азотной кислоты и повышению селективности по метилнитриту. Следовательно, специальный способ подачи газа и жидкости по изобретению способствует повышению скорости превращения азотной кислоты и селективности по метилнитриту.

В существующем технологическом процессе промышленной установки с одной колонной, по мере прохождения реакции концентрация оксида азота в осевом направлении быстро уменьшается, и степень превращения азотной кислоты быстро уменьшается. Чтобы поддерживать высокую степень превращения азотной кислоты, необходимо поддерживать более длительное время пребывания жидкости, что приводит к большему размеру оборудования, большему падению давления и более низкой селективности по метилнитриту из-за уменьшения осевой концентрации оксида азота. Без изменения процесса простое увеличение соотношения газа и жидкости для поддержания высокой концентрации оксида азота в осевом направлении приведет к плохому эффекту контакта газ-жидкость и плохому эффекту реакции. В серьезных случаях это приведет к заводнению и в то же время к увеличению перепада давления, что не способствует стабильности системы. Особенно при использовании катализатора с недостаточной прочностью, такого как катализатор на основе углерода, это вызовет серьезную проблему измельчения.

По сравнению с предшествующим уровнем техники в изобретении реализована схема с добавлением метанола в жидкий исходный материал, и цель такой схемы состоит в том, чтобы повысить концентрацию метанола в жидком исходном материале для реакции. Результаты показывают, что чем выше концентрация метанола в жидком исходном материале, тем больше содействуют полному превращению азотной кислоты. Следовательно, данная схема может значительно повысить часовую объемную скорость жидкости и уменьшить размер оборудования.

Краткое описание чертежей

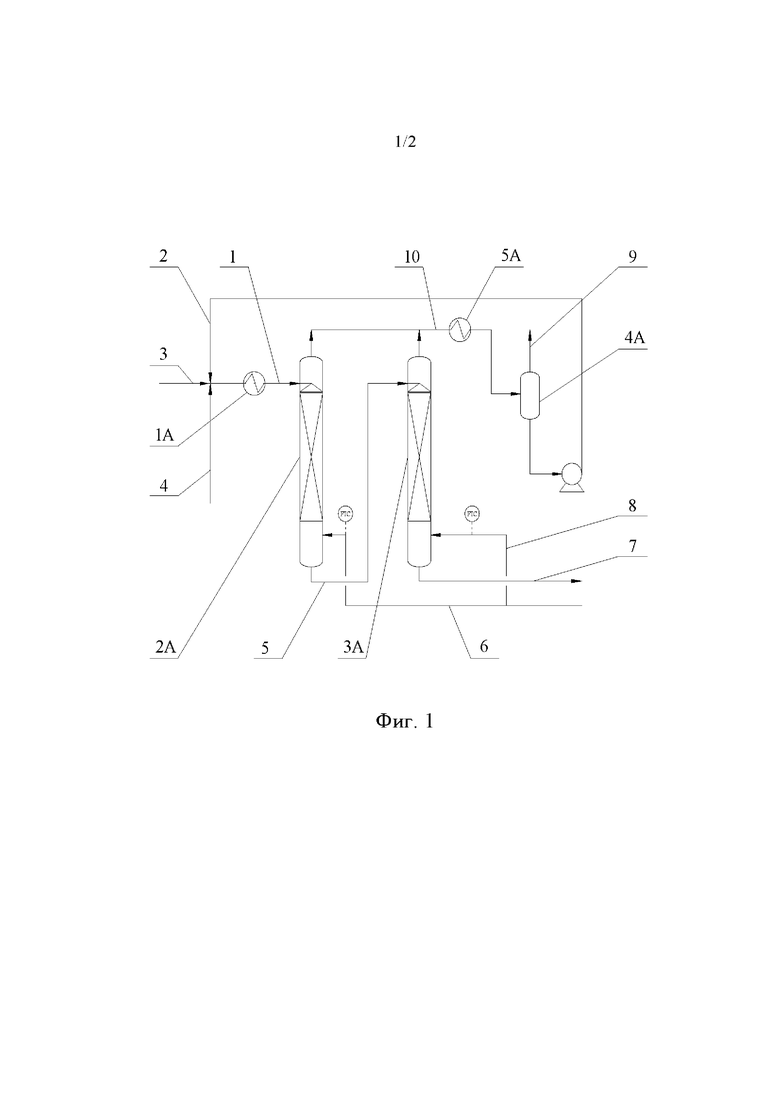

На фиг. 1 показана одна из технологических схем способа конверсии азотной кислоты путем восстановления, принятая в изобретении, количество соответствующих ступеней реактора составляет 2.

На чертеже позиция 1 обозначает жидкий исходный материал первой ступени реактора; 2 - циркулирующую жидкость конденсации в верхней части колонны; 3 - жидкость, содержащую азотную кислоту, 4 - дополнительный метанол; 5 - реакционную жидкость первой ступени реактора; 6 - газовую фазу первой ступени реактора; 7 - реакционную жидкость последней ступени реактора; 8 - газовую фазу реактора последней ступени; 9 - неконденсирующийся газ емкости орошения верхней части колонны; 10 - смешанный остаточный газ в верхней части многоступенчатого реактора; 1А - подогреватель жидкофазного подаваемого материала реактора первой ступени; 2 А - первая ступень реактора восстановления азотной кислоты; 3А - последняя ступень реактора восстановления азотной кислоты; 4А - емкость орошения верхней части колонны; 5А - конденсатор смешанного остаточного газа в верхней части колонны; 2А и 3А заполнены насадкой или катализатором.

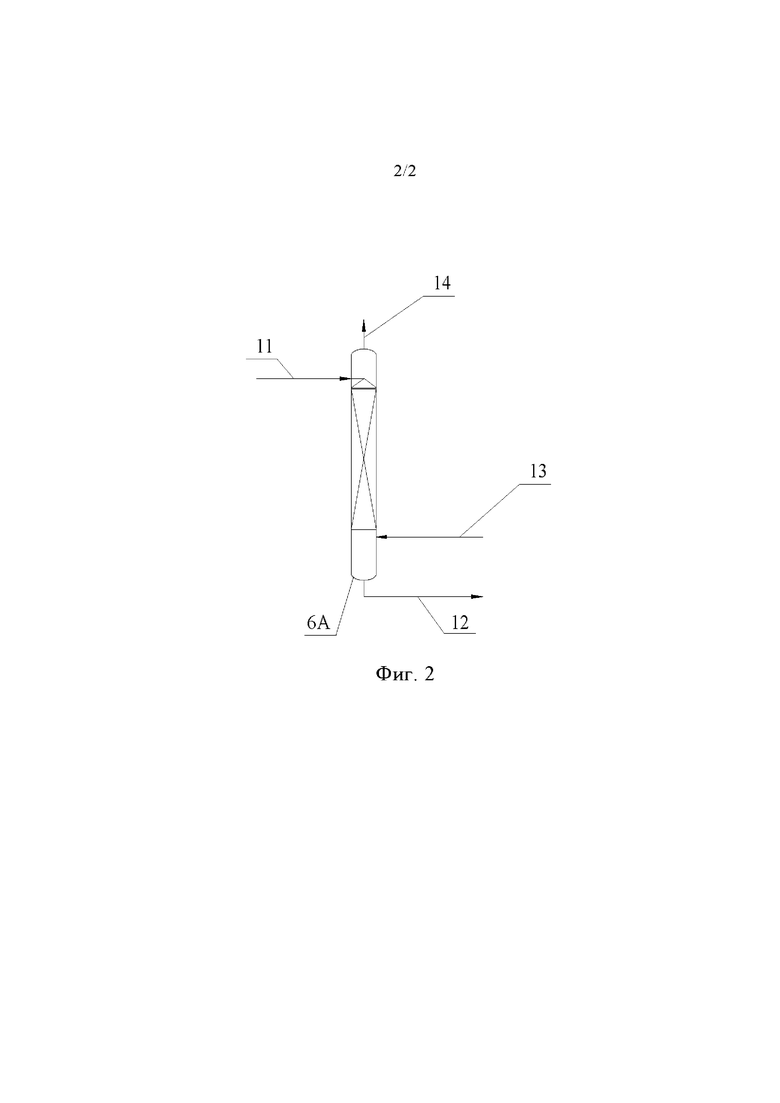

На фиг. 2 показана технологическая схема способа по сравнительным примерам.

На чертеже позиция 11 обозначает жидкий исходный материал, содержащий разбавленную азотную кислоту; 6А - реактор восстановления азотной кислоты; 12 - жидкость котла колонны; 13 - газообразный исходный материал, содержащий оксид азота, 14 - газ верхней части колонны.

Подробное описание изобретения. Далее изобретение описано подробно в сочетании с чертежами и конкретными воплощениями.

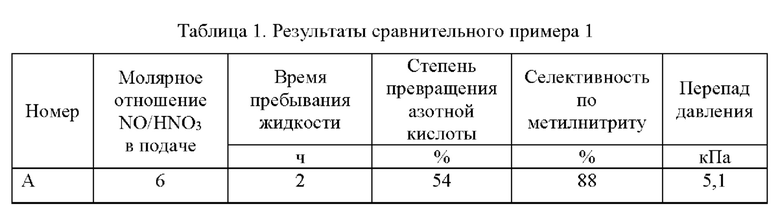

Сравнительный пример А. Как показано на фиг. 2, жидкий исходный материал 11, содержащий разбавленную азотную кислоту, поступал в реактор 6А восстановления азотной кислоты сверху колонны, а газообразный исходный материал 13, содержащий оксид азота, поступал в реактор восстановления азотной кислоты 6А снизу. Происходила противоточная контактная реакция газ-жидкость. Жидкость 12 из колонны является реакционной жидкостью, а газ 14 из верхней части колонны является остаточным газом реакции.

Размер реакционной колонны: внутренний диаметр 50 мм, высота 2000 мм, изоляция рубашкой.

Спецификация насадки: 9 кольцо, размер 3-5 мм.

Условия реакции: температура реакции составляла 80°С, давление реакции составляло 0,4 МПа (4 бара), время пребывания жидкости составляло 2 часа, молярное соотношение NO/HNO3=6:1, соответствующее объемное соотношение газа и жидкости составляло 1000. В жидком исходном материале 11, содержащем разбавленную азотную кислоту, концентрация азотной кислоты составляла 5%, концентрация метанола составляла 56%, а оставшаяся часть представляла собой воду; состав газообразного исходного материала был следующим: 10% NO, 16% СО, 6% MN и остальное азот.

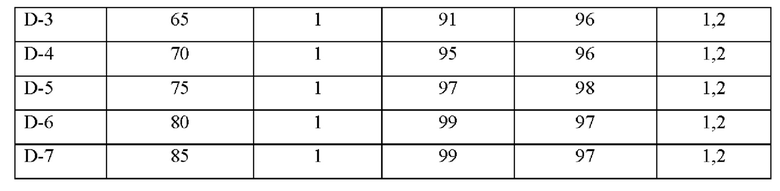

Результаты реакции представлены в таблице ниже.

Пример 2

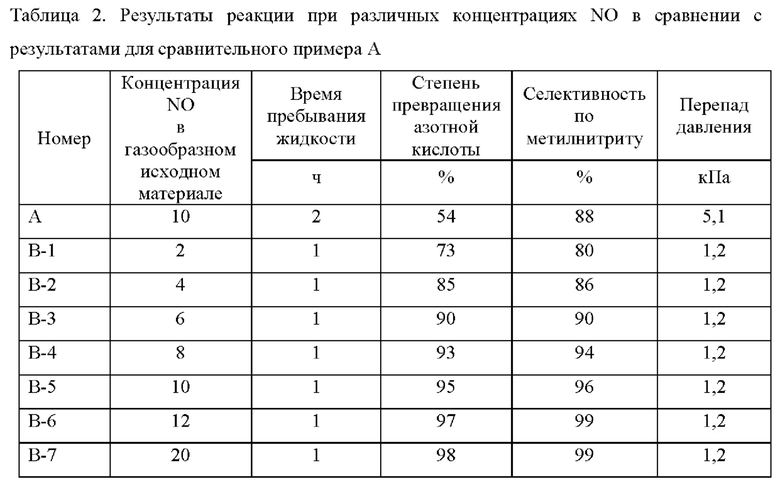

Влияние концентрации NO

На фиг. 1 показана технологическая схема конверсии разбавленной азотной кислоты путем восстановления, соответствующий реактор восстановления азотной кислоты имеет две ступени: секция 2А первой ступени реактора восстановления азотной кислоты и секция 3А последней ступени реактора восстановления азотной кислоты. Жидкость 3, содержащую азотную кислоту, циркулирующую жидкость 2 конденсации в верхней части колонны, и дополнительный метанол 4 использовали в качестве жидкого исходного материала 1 первой ступени реактора, который предварительно нагревали с помощью подогревателя 1А жидкой фазы первой ступени реактора, а затем подавали в секцию 2А первой ступени реактора восстановления азотной кислоты из верхней части колонны.

Газы исходного материала, содержащие оксид азота, газофазный подаваемый материал 6 первой ступени реактора и газофазный подаваемый материал 8 последней ступени реактора, соответственно, поступали в секцию 2А первой ступени реактора восстановления азотной кислоты и секцию 3А последней ступени реактора восстановления азотной кислоты снизу, и осуществляли противоточную контактную реакцию газа и жидкости.

Реакционная жидкость 7 последней ступени реактора является реакционной жидкостью. Смешанный остаточный газ 10 в верхней части многоступенчатого реактора является остаточным газом реакции. Остаточный газ реакции конденсировали в верхнем конденсаторе 5А для смешанного остаточного газа колонны, а затем он поступал емкость 4А орошения в верхней части колоны. Жидкость из емкости орошения возвращали в качестве части жидкого исходного материала: циркулирующая жидкость 2 конденсации из верхней части колонны, неконденсируемый газ 9 из емкости 4А орошения верхней части колонны выпускали.

Размер реакционной колонны: внутренний диаметр 2А и 3А составляет 50 мм, а высота - 1000 мм, и используют изоляцию рубашкой.

Спецификация упаковки: 0 кольцо, размер 3-5 мм.

Условия реакции: температура реакции составляла 80°С, давление реакции составляло 0,4 МПа (4 бара), время пребывания жидкости на двух ступенях составляло 0,5 часа соответственно, общее время пребывания составляло 1 час; молярное отношение в подаче в секции 2А первой ступени реактора восстановления азотной кислоты составляло NO/HNO3=3, соответствующее объемное соотношение газа и жидкости составляло 500; объемное соотношение газа секции 3А последней ступени реактора восстановления азотной кислоты и секции 2А первой ступени реактора восстановления азотной кислоты было равно 1. Концентрация азотной кислоты в жидком исходном материале (до добавления метанола) составляла 5%, концентрация метанола составляла 56%, а оставшаяся часть представляла собой воду; состав газообразного исходного материала был следующим: NO 2-20%, СО 16%, MN 6% и остальное азот. Состав газообразного исходного материала для секции 2А первой ступени реактора восстановления азотной кислоты и секции 3А последней ступени реактора восстановления азотной кислоты был одинаковым. Количество дополнительного метанола составляло 25% от расхода жидкого исходного материала, а концентрация метанола после добавления составляла 70%. Вышеуказанное время пребывания жидкости рассчитывают на основе расхода жидкости до добавления метанола.

В нижеследующей таблице приведены результаты реакции в сравнении с результатами для сравнительного примера А.

Видно, что чем выше концентрация NO, тем выше степень превращения азотной кислоты и выше селективность по метилнитриту. Концентрация NO составляет более 4%, предпочтительно более 6% и еще более предпочтительно более 8%. В технологии получения этиленгликоля на основе угля циркулирующий газ с самой высокой концентрацией NO в системе является предпочтительным в качестве газообразного исходного материала. Согласно способу по изобретению принята технологическая схема, состоящая из двух последовательных ступеней, и степень превращения азотной кислоты и селективность очевидно выше, чем в схеме с одной колонной из сравнительного примера А.

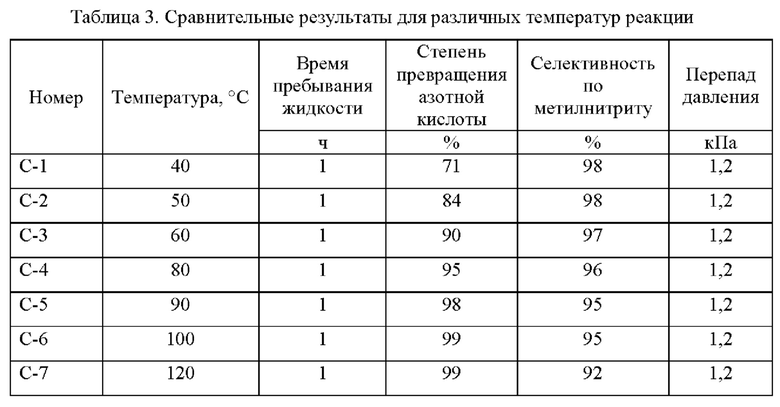

Пример 3 Влияние температуры реакции

За исключением температуры реакции в остальном использовали такие же условия, как в В-3 примера 2. Исследовали эффекты различной температуры реакции.

Можно видеть, что чем выше температура реакции, тем выше степень превращения азотной кислоты, но селективность по метилнитриту немного снижается. Температура реакции каждой ступени реактора составляет 40-120°С, предпочтительно 50-100°С, более предпочтительно 80-90°С.

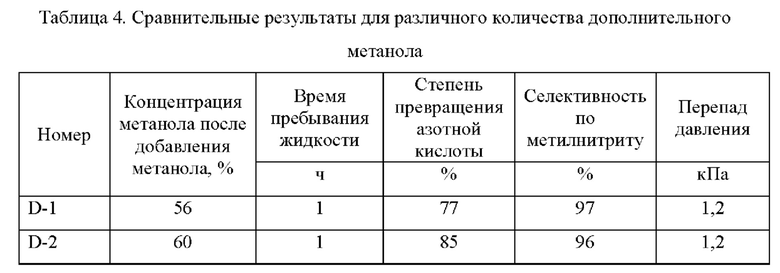

Пример 4

Эффект количества дополнительного метанола

За исключением количества дополнительного метанола в остальном использовали такие же условия, как в В-3 примера 2. Исследовали эффекты различного количества метанола. Поскольку существует взаимно однозначное соответствие между количеством дополнительного метанола и концентрацией метанола после добавления, концентрация метанола после добавления принимается в качестве цели для сравнения.

Можно видеть, что чем больше подают метанола или чем выше концентрация метанола после добавления, тем выше степень превращения азотной кислоты, а селективность по MN мало изменяется. Предпочтительно концентрация метанола больше или равна 60 масс. % после добавления и более предпочтительно 60-80 масс. %.

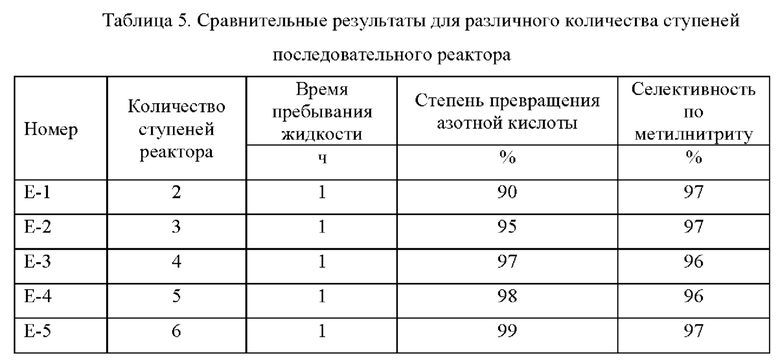

Пример 5

Эффект от количества ступеней последовательного реактора

За исключением количества ступеней последовательного реактора, в остальном использовали те же условия, что и для С-3 в примере 3. Исследовали эффекты различного количества ступеней последовательного реактора. При изменении размера каждой ступени реактора, общее время пребывания оставалось неизменным, и каждая ступень реактора имела одинаковый размер.

Можно видеть, что чем больше ступеней у реактора, тем выше степень превращения азотной кислоты, а селективность по метилнитриту мало изменяется. Количество ступеней в реакторе предпочтительно составляет 2-6 и более предпочтительно 2-3.

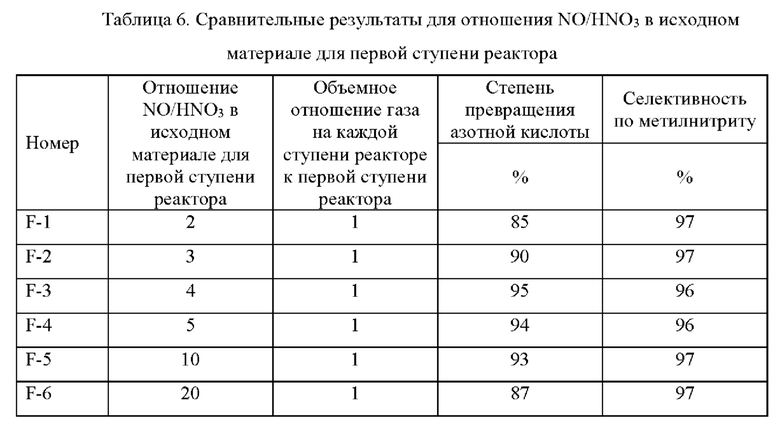

Пример 6

Влияние отношения NO/HNO3 в исходном материале для первой ступени реактора

За исключением отношения NO/HNO3 в исходном материале для первой ступени реактора, в остальном использовали те же условия, что и для С-3 в примере 3. Исследовали влияние отношения NO/HNO3 в исходном материале для первой ступени реактора.

Можно видеть, что с увеличением NO/HNO3 на первой ступени реакторе степень превращения азотной кислоты сначала увеличивалась, а затем снижалась, а селективность по MN мало изменялась. На первой ступени реактора молярное отношение оксида азота во входящем воздухе к азотной кислоте во входящей жидкости больше или равно 2, предпочтительно 2-20, а еще более предпочтительно 3-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилнитритов и установка для их получения | 2018 |

|

RU2699221C1 |

| КАТАЛИЗАТОР СИНТЕЗА ОКСАЛАТА ПОСРЕДСТВОМ РЕАКЦИИ СВЯЗЫВАНИЯ CO, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЯ | 2018 |

|

RU2702116C1 |

| УСОВЕРШЕНСТВОВАННОЕ ПРОИЗВОДСТВО АЗОТНОЙ КИСЛОТЫ | 2012 |

|

RU2602148C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСАЛАТА ГАЗОФАЗНЫМ СПОСОБОМ С УЧАСТИЕМ ОКСИДА УГЛЕРОДА | 2011 |

|

RU2554887C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСАЛАТА МОНООКСИДОУГЛЕРОДНЫМ ГАЗОФАЗНЫМ СПОСОБОМ | 2011 |

|

RU2532348C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2003 |

|

RU2327694C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ УГЛЕРОД- И ВОДОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2008 |

|

RU2485099C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ АЗОТНЫХ УДОБРЕНИЙ | 2008 |

|

RU2479558C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКАНСУЛЬФОКИСЛОТ | 1999 |

|

RU2230735C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2018 |

|

RU2753269C2 |

Изобретение может быть использовано при очистке сточных вод, содержащих азотную кислоту, образующихся при этерификации этиленгликоля на основе угля. Предложен способ конверсии азотной кислоты путем восстановления, при котором протекает окислительно-восстановительная реакция превращения азотной кислоты в метилнитрит. Осуществляют приведение газообразного исходного материала, богатого оксидом азота NO, в контакт с жидким исходным материалом, содержащим азотную кислоту и метанол, в многоступенчатом последовательном реакторе восстановления азотной кислоты. Газообразный исходный материал, богатый оксидом азота NO, поступает на каждую ступень многоступенчатого последовательного реактора восстановления азотной кислоты. Жидкий исходный материал, содержащий азотную кислоту и метанол, поступает на первую ступень реактора восстановления азотной кислоты. Жидкость после реакции на первой ступени реактора восстановления азотной кислоты поступает на следующую ступень реактора восстановления азотной кислоты. Изобретение позволяет повысить степень превращения азотной кислоты и селективность образования метилнитрита. 9 з.п. ф-лы, 2 ил., 6 табл., 6 пр.

1. Способ конверсии азотной кислоты путем восстановления, в котором осуществляют приведение газообразного исходного материала, богатого оксидом азота NO, в контакт с жидким исходным материалом, содержащим азотную кислоту и метанол, в многоступенчатом последовательном реакторе восстановления азотной кислоты, так что протекает окислительно-восстановительная реакция, чтобы превратить азотную кислоту в метилнитрит,

при этом газообразный исходный материал, богатый оксидом азота NO, соответственно поступает на каждую ступень многоступенчатого последовательного реактора восстановления азотной кислоты, жидкий исходный материал, содержащий азотную кислоту и метанол, поступает на первую ступень реактора восстановления азотной кислоты, жидкость после реакции на первой ступени реактора восстановления азотной кислоты поступает на следующую ступень реактора восстановления азотной кислоты.

2. Способ конверсии азотной кислоты путем восстановления по п. 1, в котором режим контакта газа и жидкости в многоступенчатом последовательном реакторе восстановления азотной кислоты является противоточным или прямоточным.

3. Способ конверсии азотной кислоты путем восстановления по п. 1, в котором количество ступеней многоступенчатого последовательного реактора восстановления азотной кислоты составляет 2-6, предпочтительно 2-3.

4. Способ конверсии азотной кислоты путем восстановления по п. 1, в котором жидкость, полученную в результате конденсации потока орошения, выходящего из верхней части многоступенчатого последовательного реактора восстановления азотной кислоты, добавляют к жидкому исходному материалу реакции для рециркуляции.

5. Способ конверсии азотной кислоты путем восстановления по п. 1, в котором газ соответственно выходит из верхней части каждой ступени многоступенчатого последовательного реактора восстановления азотной кислоты, а затем параллельно поступает в емкость орошения.

6. Способ конверсии азотной кислоты путем восстановления по п. 5, в котором температура реакции каждой ступени многоступенчатого последовательного реактора восстановления азотной кислоты составляет 40-120°С, предпочтительно 50-100°С, еще более предпочтительно 80-90°С;

на первой ступени реактора восстановления азотной кислоты молярное отношение оксида азота NO в поступающем воздухе к азотной кислоте в поступающей жидкости составляет 2-100:1, предпочтительно 2-20:1, более предпочтительно 3-5:1;

отношение количества поступающего воздуха на ступень реактора восстановления азотной кислоты, не являющуюся первой ступенью, к количеству поступающего воздуха на первую ступень реактора восстановления азотной кислоты составляет 0,1-5:1, предпочтительно 0,3-1,5:1, более предпочтительно 0,4-1,2:1.

7. Способ конверсии азотной кислоты путем восстановления по п. 5 или 6, в котором давление на каждой ступени многоступенчатого последовательного реактора восстановления азотной кислоты составляет от 0,1 МПа до 2 МПа (от 1 бар до 20 бар), предпочтительно от 0,3 МПа до 1 МПа (от 3 бар до 10 бар), более предпочтительно от 0,3 МПа до 0,5 МПа (от 3 бар до 5 бар);

общее время пребывания жидкой фазы на каждой ступени многоступенчатого последовательного реактора восстановления азотной кислоты составляет 0,1-10 ч, предпочтительно 0,2-5 ч и более предпочтительно 0,2-2 ч.

8. Способ конверсии азотной кислоты путем восстановления по п. 1, в котором к жидкому исходному материалу, содержащему азотную кислоту и метанол, добавляют свежий метанол, чтобы получить концентрацию метанола в смешанном жидком исходном материале больше или равную 60 мас. % в качестве контрольного целевого значения, предпочтительно 60-80 мас. %.

9. Способ конверсии азотной кислоты путем восстановления по п. 1, в котором концентрация оксида азота NO в газообразном исходном материале, богатом оксидом азота NO, составляет более 4%, предпочтительно более 6%, более предпочтительно более 8%; в процессе получения этиленгликоля на основе угля циркуляционный газ с самой высокой концентрацией NO в системе является предпочтительным в качестве газообразного исходного материала.

10. Способ конверсии азотной кислоты путем восстановления по п. 1, где способ используют для очистки сточных вод, содержащих азотную кислоту, образующихся на стадии этерификации этиленгликоля на основе угля, рециркуляции азота и превращения разбавленной азотной кислоты в сточных водах в метилнитрит, который возвращают в систему для рециркуляции.

| CN 106565496 A, 19.04.2017 | |||

| CN 106748785 A, 31.05.2017 | |||

| CN 106565494 A, 19.04.2017 | |||

| CN 106565495 A, 19.04.2017 | |||

| CN 106565498 A, 19.04.2017 | |||

| СПОСОБ ПРОИЗВОДСТВА С-С АЛКИЛНИТРИТА | 2011 |

|

RU2564028C2 |

| Ультразвуковое устройство для контроля качества материалов | 1979 |

|

SU911316A1 |

Авторы

Даты

2022-10-13—Публикация

2019-09-20—Подача