Изобретение относится к химической технологии получения нитридных материалов, а именно к получению материала, содержащего нитрид алюминия с кубической структурой, и может найти применение при изготовлении керамических, металлокерамических, композиционных и др. материалов и изделий.

Известен способ получения шихты, содержащей нитрид алюминия кубической фазы (патент РФ № 2361846, МПК С04В 35/581, опубл. 20.07.2007), который включает приготовление смеси ультрадисперсных порошков алюминия и добавки, сжигание смеси на воздухе до достижения максимальной температуры горения и резкое охлаждение. В качестве добавки используют порошок вольфрама или молибдена. Основными недостатками известного изобретения являются наличие примесей W и Mo, а также высокая концентрация оксида алюминия в получаемом материале (до 15%), что отрицательно сказывается на теплофизических характеристиках материала.

Разработан способ получения материала, содержащего нитрид алюминия в кубической фазе (Preparation method of cubic phase aluminum nitride fiber / № CN 104211025 A, опубл. 17.12.2014), включающий растворение в ксилоле безводного хлорида алюминия IV, азида тетрабутиламмония и матричного модификатора (полиэтиленгликоль, цетил-триметил бромид аммония, лауретсульфат натрия, полиэфирные неионогенные ПАВ), проведение сольвотермального синтеза в автоклаве, промывку, центрифугирование и сушку полученного материала; его отгонку в вакууме или инертной атмосфере и нагревание в воздухе для избавления от органической матрицы.

Недостатками данного известного изобретения являются:

- использование дорогостоящих и химически активных солей, таких как азид тетрабутиламмония;

- использование автоклавной техники, требующей соблюдения особых мер безопасности;

- заключительная чистка получаемого продукта путем нагревания на воздухе с большой вероятностью приводит к окислению продуктов синтеза.

Патентом защищен способ получения тонких пленок кубического нитрида алюминия плазмохимическим способом (Cubic (zinc-blende) aluminum nitride and method of making same / № US 20030145784 A1, опубл. 07.08.2003). Из ионов азота и алюминия получали нитрид алюминия и осаждали его на подложке с кубической структурой 3С-SiC, толщина покрытия не превышала 80 нм. Основным недостатком данного способа является невозможность получения компактных образцов.

В качестве прототипа выбрано техническое решение (R. Thapa. Synthesis of cubic aluminum nitride by VLS technique using gold chloride as a catalyst and its optical and field emission properties/ R. Thapa, B. Saha, K.K. Chattopadhyay // Journal of Alloys and Compounds. Volume 475, Issue 1-2, 5 May 2009, Pages 373-377), имеющее в качестве исходного порошкообразного материала галогенид алюминия, перевод его в газообразное состояние, с азотсодержащим газом при температуре 1100-1200°С в газовой фазе в присутствие катализатора AuCl3, конденсацию получаемого нитрида алюминия на кремниевую пластину, вывод газообразных продуктов, их охлаждение до комнатной температуры.

Недостатками данного известного изобретения являются:

- использование взрывоопасного аммиака в качестве источника азота;

- использование дорогостоящей соли золота в качестве катализатора;

- использование кремниевой пластины в качестве подложки, что удорожает получение нитрида алюминия и исключает возможность получения компактных образцов;

- использование хлоридов, как высокоактивных химических реагентов, подверженных гидролизу и окислению.

Вышеуказанные недостатки представляют техническую проблему, связанную с использованием химически высокоактивного галогенида в виде порошкообразного хлорида алюминия, легко взаимодействующего с парами воды, кислородом воздуха и вызывающего проблемы хранения, взрывоопасного аммиака, в продуктах разложения которого появляется водород, применения дорогостоящих соединений золота, а также невозможности получения компактных образцов, так как данный метода подразумевает получение тонкопленочных нитридных материалов.

Указанная проблема решается тем, что в предлагаемом способе получения нитридного материала в качестве исходного порошкообразного материала используют смесь гексафтортитаната натрия, трифторида алюминия и металлического алюминия в мольном соотношении 1:4:8,5, во взаимодействии с молекулярным азотом в качестве азотсодержащего газа.

Указанная технология получения нитридного материала, содержащего нитрид алюминия в кубической фазе, осуществляется следующим образом: смесь гексафтортитаната натрия, трифторида алюминия и металлического алюминия в мольном соотношении 1:4:8,5 загружают в горизонтальный трубчатый реактор, нагретый до температуры 1100-1200°С и подают азотирующий газ. Процесс ведут при разряжении, которое создается с использованием вакуумного насоса.

При температурах 1100-1200°С и разряжении трифторид алюминия начинает возгоняться и взаимодействовать с расплавленным алюминием с образованием субфторида. Образующийся субфторид взаимодействует с азотирующим газом с образованием твердого нитрида алюминия и газообразного высоко активного трифторида алюминия, который снова реагирует с жидким алюминием.

С другой стороны, гексафтортитатнат натрия (Na2TiF6) при нагревании до 1100-1200°С начинает испаряться, а титан при взаимодействии с расплавленным алюминием восстанавливается до Ti(III) с последующим разложением соли до газообразного трифторида титана и монофторида натрия. Образующийся газообразный трифторид титана взаимодействует с азотирующим газом и конденсируется с образованием совместного соединения с нитридом алюминия.

Нитридный материал, состоящий из смешенного соединения переменного состава Al1-xTixN, чистого нитрида алюминия и нитрида титана осаждается совместно с трифторидом алюминия и тетрафторалюминат натрием. Очистка нитридного материала производится за счет отгонки трифторида алюминия и тетрафторалюмината натрия в вакууме.

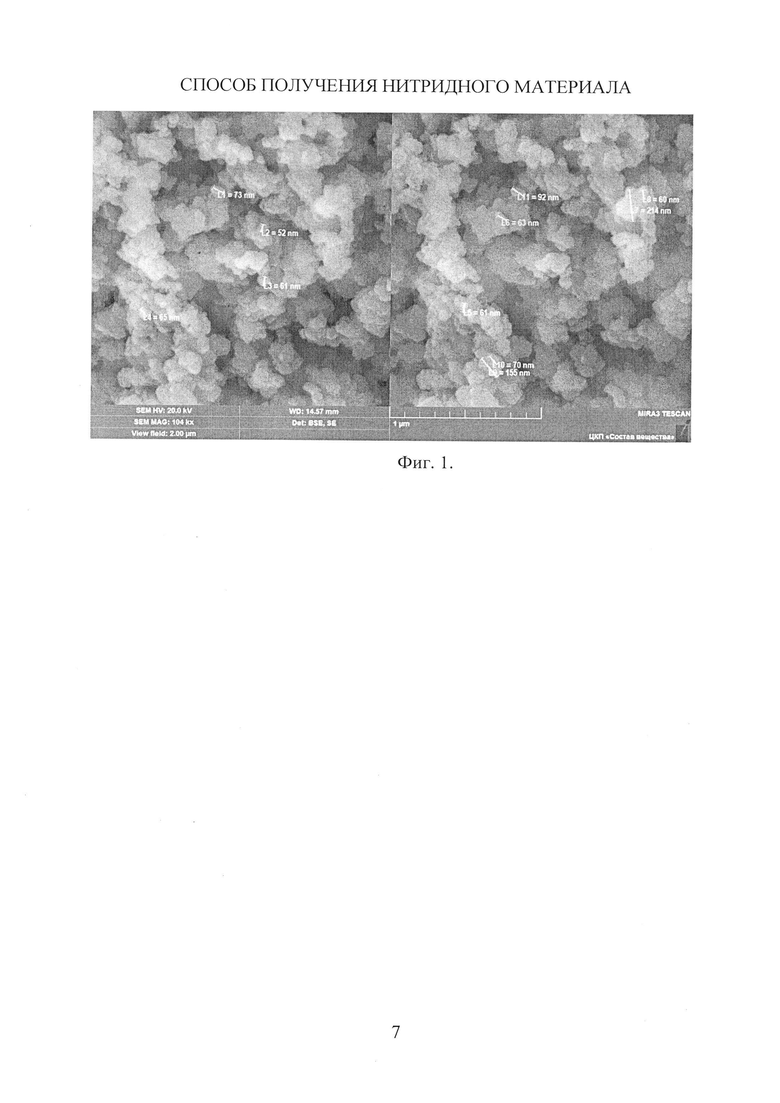

В результате получается порошковый нитридный материал, содержащий 60-70% гексагонального нитрида алюминия, 20-25% кубического нитрида алюминия, 5-10% нитрида титана. Размеры частиц полученного материала не превышают 100 нм, как изображено на фигуре 1.

Дополнительно техническим результатом является расширение спектра известных технологий получения нитрида алюминия в кубической форме путем создания способа получения нитридного материала в наносостоянии со средним размером частиц менее 100 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НИТРИДА АЛЮМИНИЯ | 2005 |

|

RU2312060C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ | 1997 |

|

RU2136587C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ И НАНОЧАСТИЦ АЛЮМИНИЯ, ИМЕЮЩИХ ПЛОТНОЕ ДИЭЛЕКТРИЧЕСКОЕ ПОКРЫТИЕ | 2008 |

|

RU2397046C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНОГО НИТРИДА АЛЮМИНИЯ, УСТАНОВКА И РЕАКЦИОННАЯ КАМЕРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2638975C2 |

| Способ получения композиционного материала | 1987 |

|

SU1828461A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ БЕТА-НИТРИДА КРЕМНИЯ β-SiN | 2012 |

|

RU2490232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО НИТРИДА БОРА С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2450855C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕВИДНОГО НИТРИДА АЛЮМИНИЯ | 1996 |

|

RU2106298C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА АЛЮМИНИЯ | 1995 |

|

RU2074109C1 |

| РЕЖУЩАЯ ВСТАВКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ, РЕЖУЩИЙ ИНСТРУМЕНТ, ПОКРЫТИЕ, ПО МЕНЬШЕЙ МЕРЕ, ЧАСТИ ПОДЛОЖКИ, СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2195395C2 |

Изобретение относится к химической технологии получения нитридных материалов и может быть использовано при изготовлении керамических, металлокерамических, композиционных материалов. Для получения нитридного материала приводят в контакт порошкообразный материал из гексафтортитаната натрия, трифторида алюминия и металлического алюминия в мольном соотношении 1:4:8,5 с газообразным азотом при температуре 1100-1200°С и разрежении с последующей конденсацией конечного нитридного материала. Трифторид алюминия и остаточный тетрафторалюминат натрия удаляются отгонкой. Обеспечивается получение наноразмерного порошкового нитридного материала. 1 ил.

Способ получения нитридного материала, включающего нитрид алюминия в кубической фазе, имеющий в качестве исходного порошкообразного материала галогенид алюминия, перевод галогенида алюминия в газообразное состояние и последующее его взаимодействие с азотсодержащим газом при температуре 1100-1200°С, вывод газообразных продуктов, их охлаждение до комнатной температуры и конденсацию мелкодисперсного нитридного материала, отличающийся тем, что в качестве исходного порошкообразного материала используют галогенид алюминия в виде трифторида алюминия с добавками гексафтортитанат натрия и металлический алюминий в мольном соотношении 4:1:8,5 при использовании молекулярного азота в качестве азотсодержащего газа.

| РЕАКЦИОННАЯ КАМЕРА УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ДИСПЕРСНОГО НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2631076C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НИТРИДА АЛЮМИНИЯ | 2005 |

|

RU2312060C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕВИДНОГО НИТРИДА АЛЮМИНИЯ | 1996 |

|

RU2106298C1 |

| US 0005306895 А1, 26.04.1994 | |||

| R | |||

| THAPA et al | |||

| Synthesis of cubic aluminum nitride by VLS technique using gold chloride as a catalyst and its optical and field emission properties, Journal of Alloys and Compounds, May 2009, volume 475, pp | |||

| Устройство для одновременного приема и передачи по радиотелефону | 1921 |

|

SU373A1 |

Авторы

Даты

2019-05-28—Публикация

2018-08-14—Подача