Изобретение относится к области получения металлических порошков, в частности к области получения ультрадисперсных порошков с азотсодержащим диэлектрическим покрытием, и может быть использовано для создания материалов с высокой теплопроводностью и высоким электрическим сопротивлением.

Известен способ получения порошка нитрида алюминия в процессе горения в атмосфере азота смеси реагентов, состоящей из порошка алюминия и вещества содержащего группы NHx или галогены, которые разлагаются или испаряются при температуре ниже температуры плавления алюминия (US Patent 6423287 B1, Method for production of aluminum nitride powder. Int. Cl.7 C01B 21/072, US Cl. 423/412, 2002). Смесь реагентов спрессовывают и помещают в камеру сгорания, заполненную азотом. Выделение газообразных веществ в процессе нагрева смеси приводит к образованию в ней множества пор, в которые легко проникает азот и вступает в реакцию с алюминием. Галогены в данном способе служат катализаторами процесса взаимодействия алюминия с NHx.

Данный способ позволяет получать порошок нитрида алюминия высокой чистоты, однако не позволяет получать покрытия из нитрида алюминия на частицах алюминия.

Известен способ получения порошка нитрида алюминия путем распыления расплавленного металлического алюминия в атмосфере азота при температуре не ниже 800°С с последующим охлаждением распыленных частиц (US Patent 4612045, Method for making almninum nitride powder, Int. Cl.4 C22B 21/00, US Cl. 75/68R; 1986). В данном способе в качестве металлического алюминия может использоваться проволока, расплавление которой осуществляется при помощи плазменной дуги или плазменной струи, а распыление осуществляется путем подачи азота под давлением.

Данный способ позволяет получать смесь порошка алюминия и нитрида алюминия, но не позволяет получать покрытия из нитрида алюминия на частицах алюминия.

Известен способ получения порошка оксинитрида алюминия механохимическим методом, который включает стадию измельчения смеси алюминия и оксида алюминия в азотсодержащей атмосфере, в частности в атмосфере аммиака, до образования измельченной смеси твердого раствора нитрида алюминия с оксидом алюминия, после чего измельченную смесь нагревают в атмосфере азота при давлении выше атмосферного и выдерживают при температуре 1600÷2400°С до образования порошка оксинитрида алюминия (US Patent 6955798 В2, Method for manufacturing aluminum oxynitride (ALON) powder and other nitrogen-containing powders, Int. Cl.7 C01B 21/0.82, US Cl. 423/385, 2005).

Данный способ позволяет получать частицы оксинитрида алюминия размерами 5÷30 нм, но не позволяет получать покрытия из оксинитрида алюминия на частицах алюминия.

Известен способ изготовления порошков магнитных сплавов поверхностным азотированием, в котором на поверхности частиц порошка магнитных сплавов создается азотсодержащее покрытие, предохраняющее порошок от окисления и потери магнитных свойств (US Patent 3904448, Method for preparing magnetic alloy powder by surface nitriding. Int. Cl.2 H01F 1/02, US Cl. 148/105, 1974). Данный способ включает нагрев кристаллического порошка солей магнитных металлов, преимущественно оксалатов и формиатов железа, кобальта и никеля, сначала в восстановительной атмосфере при температуре около 300°С до неполного разложения, затем в потоке азотсодержащего газа при температуре от 250°С до 400°С до азотирования поверхности порошка. В данном методе восстановительной средой служит водород, а в качестве азотсодержащего газа используется аммиак или пары гидразина.

Данный способ позволяет получать азотсодержащие покрытия на частицах порошка магнитных материалов, но не позволяет получать покрытия из нитрида алюминия или оксинитрида алюминия на частицах алюминия.

Известен способ создания поверхностного слоя из оксинитрида алюминия на поверхности частиц порошка нитрида алюминия (US Patent 5395694, Aluminum nitride powder having surface layer containing oxynitride, Int. Cl.6 B32B 15/04, US Cl. 428/404, 1995). Согласно этому способу свежеполученный порошок нитрида алюминия выдерживается в атмосфере углекислого газа или смеси метана с углекислым газом при температуре 500°С или выше до образования поверхностного слоя из оксинитрида алюминия. Промышленный порошок нитрида алюминия, имеющий оксидный слой на поверхности, выдерживается при нагреве либо в атмосфере азота или аммиака в присутствии восстановителя, например углерода или кальция, либо сначала в атмосфере хлора до удаления оксидного слоя, а затем в атмосфере влажного аммиака.

Данный способ позволяет получать поверхностные слои оксинитрида алюминия на частицах порошка нитрида алюминия, но не позволяет получать покрытия из нитрида алюминия или оксинитрида алюминия на частицах алюминия.

Известен способ получения аэрозолей металлов, в котором металл подвешивают внутри кварцевой трубки и разогревают в высокочастотном поле индуктора в пространстве между витками с противоположным направлением тока (А.С. СССР № 814432, Способ получения аэрозолей металлов, МКИ4 B05B 7/16, БИ №11, 1981). Испарение металла происходит в ламинарном потоке инертного газа при атмосферном или пониженном давлении. В потоке аргона или гелия получают частицы алюминия близкой к сферической формы, которые собирают при помощи тканевого фильтра в нижнем конце трубки.

Данный способ позволяет получать порошок алюминия с заданной дисперсностью путем изменения скорости подачи проволоки, скорости потока инертного газа и его давления.

Недостатком данного способа является получение частиц алюминия, не имеющих на поверхности диэлектрического покрытия, что не позволяет использовать их для создания материалов с высоким электрическим сопротивлением и тем самым ограничивает область применения способа.

Недостатком данного способа является невозможность получать покрытия из нитрида алюминия или оксинитрида алюминия на частицах порошка алюминия, что также ограничивает область применения способа.

Кроме того, полученные известным способом частицы алюминия обладают высокой степенью активности и пирофорностью, что требует применения дополнительных мер для безопасного обращения с такими порошками.

Техническим результатом изобретения является расширение области применения предлагаемого способа и создание товарного продукта в виде субмикронных и наночастиц алюминия, имеющих на поверхности покрытие из нитрида или оксинитрида алюминия, которое обеспечивает высокое электрическое сопротивление и позволяет защитить частицы от окисления на воздухе и агломерации.

Технический результат достигается предлагаемым способом получения субмикронных и наночастиц алюминия с плотным диэлектрическим нитридсодержащим покрытием, включающим подачу алюминиевой проволоки в высокочастотное поле противоточного индуктора, разогрев алюминиевой проволоки до температуры ее плавления и испарение в ламинарном потоке инертного газа, конденсацию паров с получением частиц в жидком состоянии и введение азотсодержащего газа в ламинарный поток для получения диэлектрического нитридсодержащого покрытия на поверхности полученных частиц, вынос их и охлаждение, затвердевание полученных частиц и улавливание фильтром.

Для получения покрытия из оксинитрида алюминия или из нитрида и оксинитрида алюминия используют алюминиевую проволоку, имеющую на поверхности слой оксида.

В качестве азотсодержащего газа можно использовать азот или аммиак.

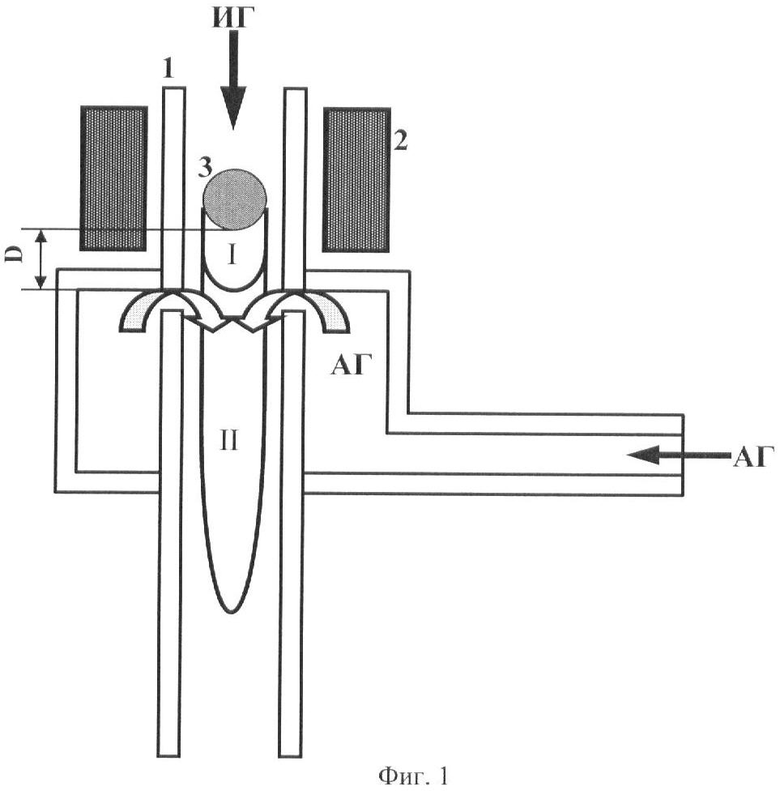

Осуществление способа получения субмикронных и наночастиц алюминия, имеющих плотное диэлектрическое покрытие, показано на фиг.1. Внутрь трубки 1 из прозрачного термостойкого диэлектрического материала, например кварца или стекла типа Пирекс, через которую организован ламинарный поток инертного газа ИГ, сверху вводят алюминиевую проволоку. В высокочастотном поле противоточного индуктора 2 металл разогревают до температуры плавления и бесконтактно подвешивают каплю 3 расплавленного металла внутри трубки. Каплю разогревают до температуры, при которой скорость испарения металла является достаточной для получения товарного продукта. Подпитку испаряющейся капли осуществляют непрерывной подачей алюминиевой проволоки. В области гомогенной конденсации паров, в зоне I, или ниже ее по потоку газа, в зоне II, создают условия поддержания свежеобразованных субмикронных и наночастиц алюминия в жидком состоянии. В эту область в поток инертного газа на расстоянии D 3÷10 мм от поверхности испаряющейся капли вводят азотсодержащий газ АГ, который химически взаимодействует с поверхностью жидких частиц алюминия с образованием нитрида алюминия.

Для получения покрытия из оксинитрида алюминия в качестве источника кислорода используют естественный оксид алюминия, испаряемый с поверхности алюминиевой проволоки при ее разогреве. В качестве азотсодержащего газа используют, например, азот или аммиак.

Азотсодержащий газ вводят в количестве, достаточном для получения на поверхности частиц алюминия тонкого покрытия из нитрида алюминия, оксинитрида алюминия или комбинированного покрытия из нитрида и оксинитрида алюминия, обладающего диэлектрическими свойствами. Частицы с покрытием удаляют из зоны реакции потоком газа, в котором далее происходит их охлаждение и затвердевание.

На пути потока газа устанавливают фильтр для осаждения частиц. Полученный мелкодисперсный порошок алюминия с азотсодержащим покрытием периодически сбрасывают с фильтра в контейнер и используют в качестве наполнителя для создания материалов с высокой теплопроводностью и высоким электрическим сопротивлением.

Осуществление изобретения иллюстрируется следующими примерами.

Пример 1. Формирование азотсодержащего покрытия осуществляют путем реакции частиц алюминия с газообразным азотом.

При осуществлении описанного способа алюминиевую проволоку, имеющую на поверхности слой естественного оксида, но предварительно очищенную от рыхлых поверхностных отложений и органических загрязнений, вводят внутрь кварцевой трубки внутренним диаметром 14 мм со скоростью 2,85 г/час, а температуру испаряющегося металла поддерживают равной 2050 K. В качестве инертного газа используют аргон, а в качестве азотсодержащего газа используют газообразный азот. Газообразный азот вводят на расстоянии D около 5 мм от поверхности капли. Абсолютное давление газа внутри кварцевой трубки поддерживают равным 3,6·104 Па, при этом расход аргона поддерживают равным 8·10-5 норм.м3/сек, а подачу газообразного азота осуществляют в количестве 5·10-6 норм.м3/сек.

Получаемый продукт представляет собой частицы алюминия с оксинитридным покрытием. Содержание металлического алюминия в полученном продукте составляет не менее 93% весовых, а содержание азота не превышает 1% весовых (1,4% атомных).

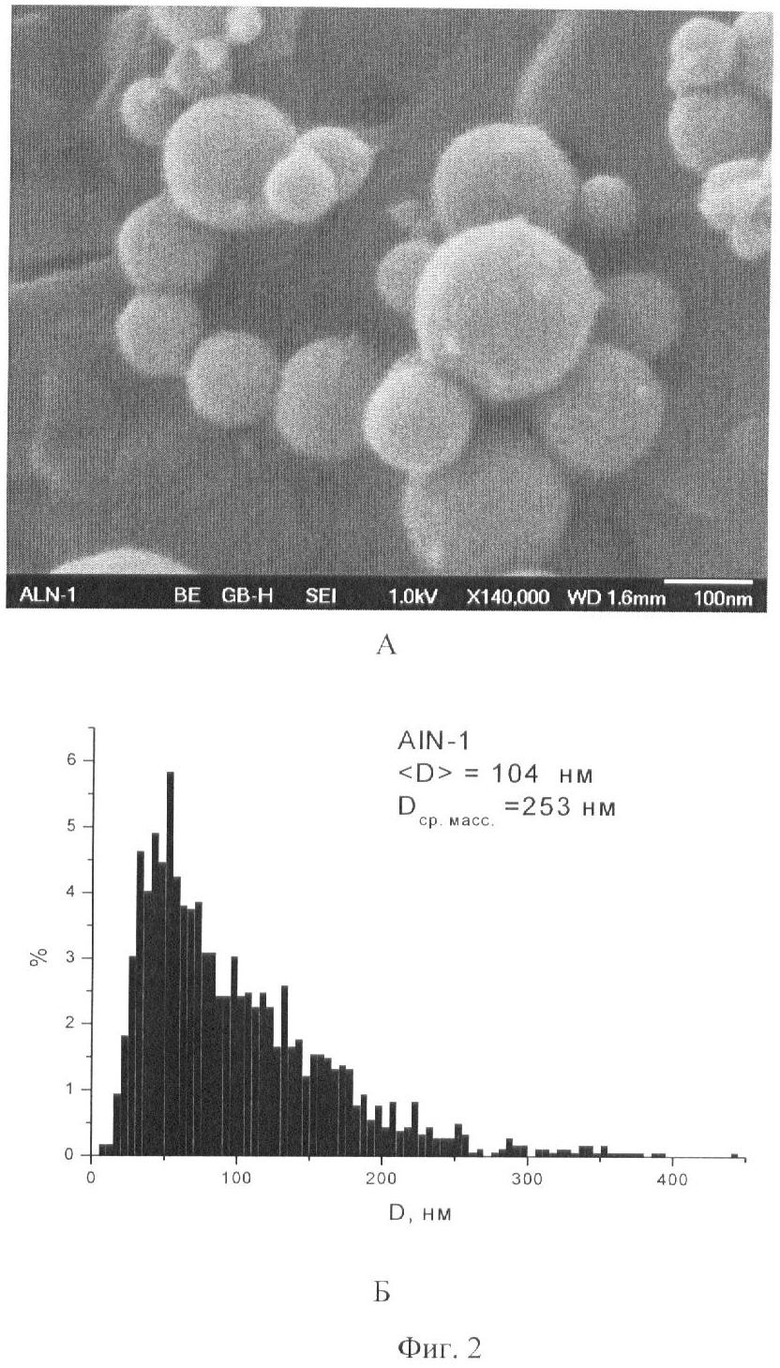

Частицы алюминия с оксинитридным покрытием в полученном продукте имеют практически правильную сферическую форму и гладкую поверхность. Средний размер частиц составляет примерно 100 нм, среднемассовый 253 нм. Типичное изображение частиц алюминия с оксинитридным покрытием в полученном продукте и их распределение по размерам приведено на фиг.2 - размеры частиц лежат в интервале от 10 до 400 нм.

Пример 2. Формирование азотсодержащего покрытия осуществляют путем реакции частиц алюминия с газообразным аммиаком.

При осуществлении описанного способа алюминиевую проволоку, имеющую на поверхности слой естественного оксида, но предварительно очищенную от рыхлых поверхностных отложений и органических загрязнений, вводят внутрь кварцевой трубки внутренним диаметром 14 мм со скоростью 6,84 г/час, а температуру испаряющегося металла поддерживают равной 2130 K. В качестве инертного газа используют аргон, а в качестве азотсодержащего газа используют газообразный аммиак. Газообразный аммиак вводят на расстоянии D около 5 мм от поверхности капли. Абсолютное давление газа внутри кварцевой трубки поддерживают равным 3,6·104 Па, при этом расход аргона поддерживают равным 8·10-5 норм.м3/сек, а подачу газообразного аммиака осуществляют в количестве 7·10-6 норм.м3/сек.

Получаемый продукт представляет собой частицы алюминия с оксинитридным покрытием. Содержание металлического алюминия в полученном продукте составляет не менее 93% весовых, а содержание азота в порошке превышает 1,4% весовых (около 3% атомных).

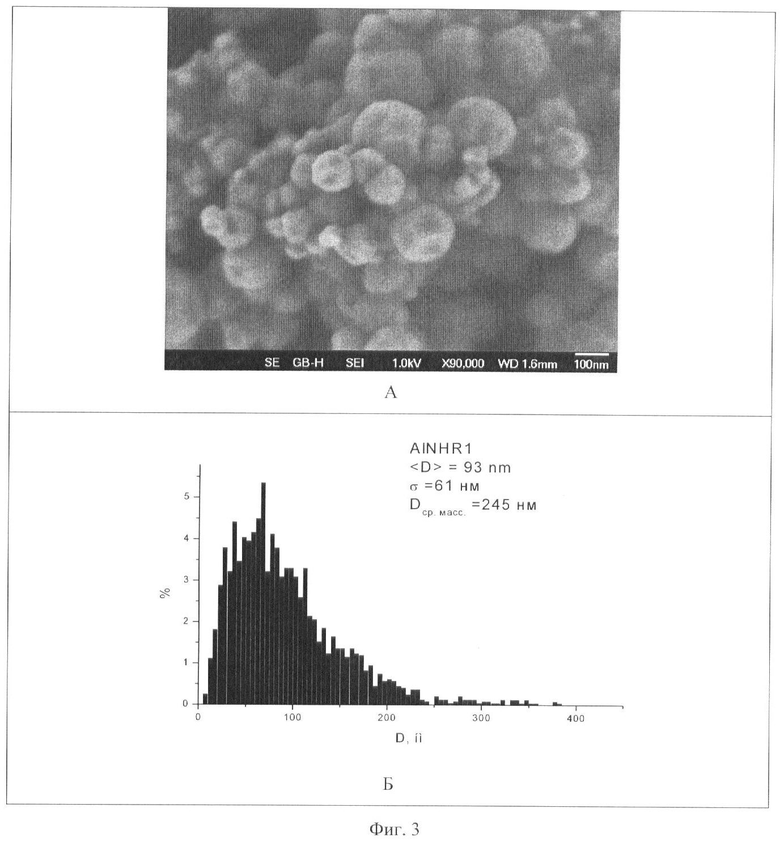

Частицы алюминия с оксинитридным покрытием в полученном продукте имеют выраженную неправильную форму. На поверхности частиц видны впадины, окаймленные выступающими ребрами. Средний размер частиц составляет примерно 90 нм, среднемассовый 245 нм. Типичное изображение частиц алюминия с оксинитридным покрытием в полученном продукте и их распределение по размерам приведено на фиг.3 - размеры частиц лежат в интервале от 10 до 380 нм.

Пример 3. Формирование азотсодержащего покрытия осуществляют путем реакции частиц алюминия с газообразным аммиаком.

При осуществлении описанного способа алюминиевую проволоку, имеющую на поверхности слой естественного оксида, но предварительно очищенную от рыхлых поверхностных отложений и органических загрязнений, вводят внутрь кварцевой трубки внутренним диаметром 14 мм со скоростью 6,84 г/час, а температуру испаряющегося металла поддерживают равной 2130 K. В качестве инертного газа используют аргон, а в качестве азотсодержащего газа используют газообразный аммиак. Газообразный аммиак вводят на расстоянии D около 5 мм от поверхности капли. Абсолютное давление газа внутри кварцевой трубки поддерживают равным 3,6·104 Па, при этом расход аргона поддерживают равным 8·10-5 норм.м3/сек, а подачу газообразного аммиака осуществляют в количестве 6,5·10-5 норм.м3/сек.

Получаемый продукт представляет собой частицы алюминия с оксинитридным покрытием. Содержание металлического алюминия в полученном продукте составляет не менее 92% весовых, а содержание азота в порошке превышает 1,7% весовых (около 3,5% атомных).

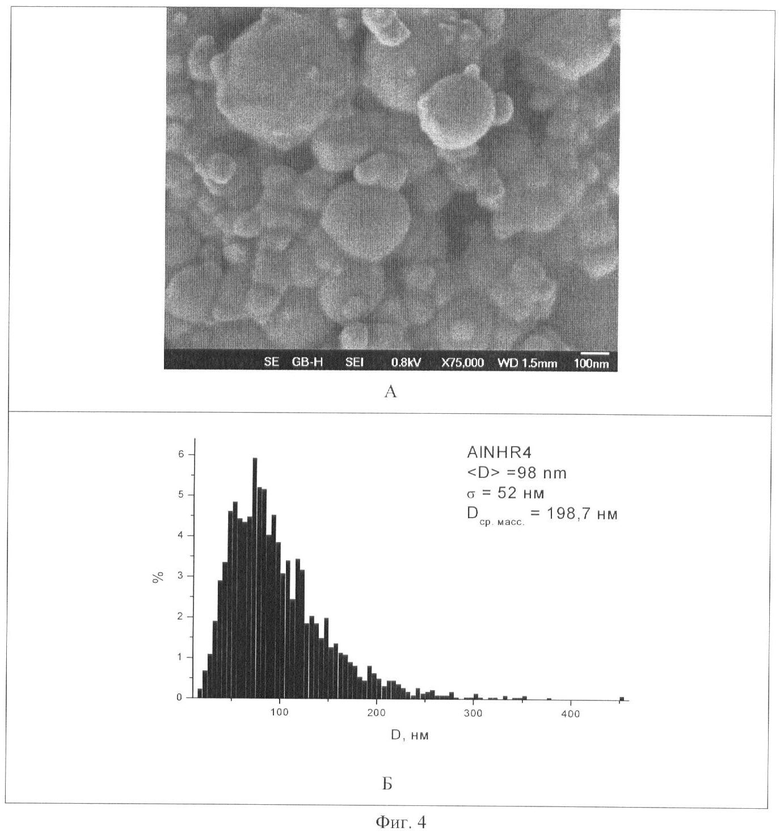

Полученные частицы алюминия с оксинитридным покрытием имеют выраженную неправильную форму. Средний размер частиц близок к 100 нм, среднемассовый размер составляет 199 нм. Типичное изображение частиц алюминия с оксинитридным покрытием в полученном продукте и их распределение по размерам приведено на фиг.4 - размеры частиц лежат в интервале от 10 до 380 нм.

Пример 4. Формирование нитридного покрытия осуществляют путем реакции частиц алюминия с газообразным аммиаком.

При осуществлении описанного способа по данному примеру используют алюминиевую проволоку, не имеющую на своей поверхности слоя естественного оксида, для чего проволоку подвергают тщательной очистке и тестированию. Проволоку вводят внутрь кварцевой трубки внутренним диаметром 14 мм со скоростью 6,84 г/час, а температуру испаряющегося металла поддерживают равной 2130 K. В качестве инертного газа используют аргон, а в качестве азотсодержащего газа используют газообразный аммиак. Газообразный аммиак вводят на расстоянии D около 5 мм от поверхности капли. Абсолютное давление газа внутри кварцевой трубки поддерживают равным 3,6·104 Па, при этом расход аргона поддерживают равным 8·10-5 норм.м3/сек, а подачу газообразного аммиака осуществляют в количестве 6,5·10-5 норм.м3/сек.

Получаемый продукт представляет собой частицы алюминия с нитридным покрытием. Содержание металлического алюминия в полученном продукте составляет не менее 92% весовых, а содержание азота в порошке превышает 1,7% весовых (около 3,5% атомных).

Полученные частицы алюминия с нитридным покрытием имеют выраженную неправильную форму. Размеры частиц лежат в интервале от 10 до более 400 нм, средний размер частиц близок к 100 нм.

Приведенные примеры показывают, что при осуществлении изобретения получают продукт, представляющий собой порошок со средним размером частиц 90÷100 нм (диапазон размеров частиц от 10 до более 400 нм), в котором содержание металлического алюминия составляет не менее 92÷93% (весовых), а содержание азота лежит в интервале от менее 1 до 2% весовых (от менее 1 до более 3,5% атомных).

Высокое содержание металлического алюминия в порошке обеспечивает высокое значение теплопроводности, а содержание азота в указанном интервале достаточно для обеспечения диэлектрического покрытия.

Полученный продукт используют в качестве наполнителя в материалах типа «теплопроводящий диэлектрик» в виде композиционного материала либо пасты.

Использование азотсодержащего газа в технологическом цикле способа получения субмикронных и наночастиц алюминия частиц позволяет создавать на их поверхности плотное диэлектрическое покрытие, что в свою очередь позволяет защитить частицы алюминия от окисления на воздухе и расширить область применения способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ И НАНОЧАСТИЦ АЛЮМИНИЯ, ПОКРЫТЫХ СЛОЕМ ОКСИДА АЛЮМИНИЯ | 2008 |

|

RU2397045C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА ОКСИНИТРИДА АЛЮМИНИЯ | 2016 |

|

RU2647075C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СИАЛОНА | 1990 |

|

RU1774612C |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ЦИНКА | 2013 |

|

RU2548357C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ НА ОСНОВЕ ТИТАНА | 1998 |

|

RU2149076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ β′ - СИАЛОНА | 1989 |

|

SU1626601A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2019 |

|

RU2736195C1 |

| ОБЛАДАЮЩИЕ ПОКРЫТИЕМ АБРАЗИВНЫЕ МАТЕРИАЛЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2409605C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА НИТРИДА АЛЮМИНИЯ | 2012 |

|

RU2494041C1 |

| СПОСОБ УТИЛИЗАЦИИ ПОРОШКОВ КРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ | 2007 |

|

RU2350430C1 |

Изобретение относится к области получения металлических порошков и может быть использовано для создания материалов с высокой теплопроводностью и высоким электрическим сопротивлением. Для получения субмикронных и наночастиц алюминия с плотным диэлектрическим нитридсодержащим покрытием осуществляют подачу алюминиевой проволоки в высокочастотное поле противоточного индуктора. Проволоку разогревают до температуры ее плавления и испаряют в ламинарном потоке инертного газа. Полученные пары конденсируют с получением частиц в жидком состоянии. В ламинарный поток вводят азотсодержащий газ для получения покрытия. Полученные частицы охлаждают и улавливают фильтром. При этом для получения покрытия из оксинитрида алюминия или из нитрида и оксинитрида алюминия используют алюминиевую проволоку, имеющую на поверхности слой оксида. В качестве азотсодержащего газа используют азот или аммиак. Обеспечивается высокое электрическое сопротивление, защита от окисления и агломерации. 3 з.п. ф-лы, 4 ил.

1. Способ получения субмикронных и наночастиц алюминия с плотным диэлектрическим нитридсодержащим покрытием, включающий подачу алюминиевой проволоки в высокочастотное поле противоточного индуктора, разогрев алюминиевой проволоки до температуры ее плавления и испарение в ламинарном потоке инертного газа, конденсацию паров с получением частиц в жидком состоянии и введение азотсодержащего газа в ламинарный поток для получения диэлектрического нитридсодержащего покрытия на поверхности полученных частиц, вынос их и охлаждение, затвердевание полученных частиц и улавливание фильтром.

2. Способ по п.1, отличающийся тем, что для получения покрытия из оксинитрида алюминия или из нитрида и оксинитрида алюминия используют алюминиевую проволоку, имеющую на поверхности слой оксида.

3. Способ по п.1 или 2, отличающийся тем, что в качестве азотсодержащего газа используют азот.

4. Способ по п.1, отличающийся тем, что в качестве азотсодержащего газа используют аммиак.

| Способ получения аэрозолей металлов | 1961 |

|

SU814432A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ХИМИЧЕСКИХ СОЕДИНЕНИЙ МЕТОДОМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ПРОВОЛОКИ | 1994 |

|

RU2093311C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1997 |

|

RU2120353C1 |

| KR 100788196 B1, 26.12.2007 | |||

| CN 1436626 A, 20.08.2003 | |||

| JP 63085007 A, 15.04.1988. | |||

Авторы

Даты

2010-08-20—Публикация

2008-10-14—Подача