Область техники, к которой относится изобретение

Настоящее изобретение относится к способам и станкам для производства логов из рулонного материала, в частности, но не неисключительно, логов из бумаги, в частности туалетной бумаги, например рулонов туалетной бумаги, кухонных полотенец и т.д.

Уровень техники

В области производства бумаги, в частности для производства рулонов туалетной бумаги, кухонных полотенец и т.п., наматываются большие рулоны (рулоны, наматываемые на тамбурном валу) туалетной бумаги, поступающие непосредственно со станка для непрерывного производства рулонов. Эти большие рулоны последовательно разматываются и перематываются для производства рулонов или логов меньших диаметров, соответствующих диаметрам готового изделия предназначенного для продажи на рынке. Эти логи имеют осевую длину, кратную длине готового рулона, предназначенного для сбыта и продажи, и в дальнейшем режутся на станках для резки с целью получения готового изделия, предназначенного для упаковывания и последующей продажи на рынке.

Для производства логов из рулонного материала в современных перемоточных станках используются намоточные валики, которые с помощью различных комбинаций и компоновок и регулируемого вращения позволяют автоматически изготавливать логи в быстро меняющейся последовательности посредством непрерывной подачи рулонного материала. В конце намотки лога этот лог должен быть перемещен из области намотки, и рулонный материал должен быть разъединен (посредством резки, разрыва и т.п.) для обеспечения начала намотки следующего лога. Обычно намотка осуществляется вокруг намоточных гильз, как правило, но неисключительно, изготавливаемых из картона, пластика или другого сходного пригодного материала. В некоторых случаях намотка осуществляется вокруг извлекаемых и пригодных для повторного использования оправок, т.е. оправок, которые извлекаются из готового лога после завершения намотки и вставляются в перемоточный станок для намотки следующего лога.

В намоточных станках более современной конструкции движение намотки передается логам, формируемым посредством контакта с двумя или более валиками, вращающимися с регулируемой частотой вращения. Эти перемоточные станки именуются станками для периферийной или поверхностной перемотки, поскольку движение перемотки передается по периферии посредством контакта между поверхностью намоточных валиков и поверхностью формируемых логов. Примеры перемоточных станков для автоматической непрерывной перемотки этого типа приводятся в патенте US 5,979,818 и в других патентах того же семейства патентов-аналогов, и в патентной литературе, на которую дается ссылка в этом патенте. Усовершенствование станка, описанного в этом американском патенте, раскрыто в документах WO-A-2011/104737 и в WO 2007/083336. В этих намоточных станках по существующему уровню техники разъединение рулонного материала осуществляется с помощью разделительного, разрывающего или режущего элемента, который взаимодействует с намоточным валиком с неподвижной осью, вокруг которого подается рулонный материал и который ограничивает вместе со вторым намоточным валиком зазор для вставления намоточных гильз в намоточную опору.

Эти станки также определяются как станки для непрерывной автоматической перемотки, поскольку различные этапы цикла намотки каждого лога автоматически следуют один за другим, проходя от производства одного лога до следующего без прерывания подачи рулонного материала и с приблизительно постоянной или по существу постоянной скоростью. Выражение «перемоточный станок для автоматической непрерывной перемотки» используется в настоящем описании и приложенной формуле изобретения для указания на тип станка.

Один из критичных этапов в работе перемоточного станка для автоматической непрерывной периферийной перемотки описанного выше типа состоит в этапе замены, т.е. этапе разъединения рулонного материала, выгрузки готового лога и начале намотки нового лога вокруг новой намоточной гильзы, вставленной в намоточную опору.

Для быстрого автоматического выполнения операций были изучены различные технические решения, например использование намоточных валиков, вращающихся с регулируемой частотой вращения, которые синхронно ускоряются и/или снижают скорость для способствования надлежащему перемещению готовых логов и новых гильз. В некоторых случаях предусматриваются системы разрывания, в которых рулонный материал разъединяется в конце намотки за счет разницы в скорости. В других случаях для выполнения разъединения рулонного материала используются системы сжатого воздуха, системы всасывания, механические системы и т.п.

В документе WO-A-2012/042549 описывается перемоточный станок для периферийной автоматической перемотки с четырьмя валиками. Использование четырех валиков при условии, что все они или по меньшей мере некоторые из них имеют подвижные оси, позволяет ограничить две намоточные опоры и обеспечить более эффективное управление формируемым логом. В некоторых вариантах осуществления изобретения, описанных в этом документе, лог всегда формируется в контакте с по меньшей мере тремя намоточными валиками, и в некоторых случаях он может временно находиться в контакте с четырьмя намоточными валиками. Это обеспечивает особо эффективное управление циклом намотки, формой лога и плотностью намотки, которая должна быть обеспечена. В некоторых вариантах осуществления изобретения рулонный материал разъединяется посредством растягивания рулонного материала в направлении его траектории между двумя намоточными валиками. Растягивание вызывает разрыв рулонного материала, образующего свободный задний конец готового лога и свободный передний конец для начала намотки следующего лога на новой гильзе. Несмотря на то, что этот станок обеспечивает весьма заметные результаты с точки зрения точности намотки и эксплуатационной надежности, существуют некоторые аспекты, которые могут быть улучшены. В частности, надлежащее функционирование в цикловом режиме и воспроизводимость цикла намотки в некоторых случаях может зависеть от свойства обрабатываемого материала, т.е. рулонного материала и/или намоточных гильз.

Раскрытие сущности изобретения

По настоящему изобретению предлагается перемоточный станок с четырьмя валиками для автоматической непрерывной периферийной намотки, в котором логи рулонного материала наматываются в быстро меняющейся последовательности вокруг намоточных гильз без прерывания подачи рулонного материала, т.е. путем непрерывной или по существу непрерывной подачи рулонного материала к намоточной головке, которая содержит в добавление к намоточным валикам также механизм для разъединения намоточного материала в конце каждого цикла намотки.

Непрерывная или по существу непрерывная подача в данном описании означает, что рулонный материал имеет скорость подачи, которая по существу не зависит от цикла намотки, при этом следует понимать, что другие факторы могут, и даже значительно, изменять скорость подачи рулонного материала. Например, когда наматываемый на тамбурном валу рулон, с которого распределятся рулонный материал, должен быть заменен, или когда рулонный материал разрывается, может потребоваться замедление или даже остановка подачи рулонного материала к намоточной головке. Однако это варьирование скорости или остановка не увязывается с циклом намотки отдельных логов.

Согласно аспекту предлагается перемоточный станок для автоматической непрерывной периферийной перемотки, предназначенный для производства логов рулонного материала, наматываемого вокруг намоточных гильз, содержащий первую намоточную опору, образованную между первым намоточным валиком, вторым намоточным валиком и третьим намоточным валиком. Первый намоточный валик и второй намоточный валик ограничивают зазор, через который походят намоточные гильзы с наматываемым вокруг них рулонным материалом. Перемоточный станок также имеет траекторию подачи намоточных гильз, которая продолжается между первым намоточным валиком и третьим намоточным валиком. Преимущественно также предусматривается вторая намоточная опора, образованная между первым намоточным валиком, вторым намоточным валиком и четвертым намоточным валиком. Третий намоточный валик расположен перед зазором, а четвертый намоточный валик расположен после зазора относительно направления подачи намоточных гильз через зазор. Перемоточный станок может содержать опорную поверхность для намоточных гильз, продолжающуюся частично вокруг первого намоточного валика к третьему намоточному валику. Между опорной поверхностью и первым намоточным валиком образован канал для вставления, т.е. подачи намоточных гильз. В перемоточном станке может быть образована траектория подачи для рулонного материала, которая продолжается между первым намоточным валиком и третьим намоточным валиком и между первым намоточным валиком и вторым намоточным валиком. Опорная поверхность сконфигурирована и расположена по отношению к первому намоточному валику таким образом, что подаваемые гильзы посредством прокатывания вступают в контакт с опорной поверхностью и рулонным материалом, движущимся вокруг первого намоточного валика.

В контексте настоящего описания и приложенной формулы изобретения в соответствии со смысловым содержанием этого термина в области переработки бумаги и других бесконечных рулонных материалов и, в частности, согласно терминологии, принятой у изготовителей перемоточных станков, термин «намоточный валик» относится к валику с электроприводом, т.е. к валику, который вращается с помощью двигателя для передачи движения намотки формируемому логу посредством трения между поверхностью намоточного валика и логом, который контактирует с указанным намоточным валиком.

Намоточные валики скомпонованы таким образом, чтобы они обеспечивали, например, намотку логов рулонного материала посредством совместного воздействия обязательно трех намоточных валиков, контактирующих с формируемым логом. Кроме того, конкретная компоновка третьего намоточного валика по отношению к траектории для вставления гильз и рулонного материала, которая продолжается между третьим намоточным валиком и первым намоточным валиком, а также через зазор между первым намоточным валиком и вторым намоточным валиком, который разделяет первую намоточную опору и вторую намоточную опору, может обеспечивать возможность задания соответствующих размеров намоточных валиков с целью использования также и намоточных валиков малого диаметра.

В преимущественных вариантах осуществления изобретения перемоточный станок содержит разъединительный элемент, сконфигурированный и управляемый для разъединения рулонного материала в конце намотки лога во второй намоточной опоре. Например, разъединительный элемент может быть сконфигурирован и может управляться для взаимодействия с первым намоточным валиком.

В некоторых вариантах осуществления изобретения разъединительный элемент сконфигурирован и управляется для прижатия рулонного материала к первому намоточному валику и разъединения рулонного материала посредством создания в рулонном материале натяжения больше разрушающего напряжения рулонного материала.

В некоторых вариантах осуществления изобретения опорная поверхность продолжается от входа канала подачи намоточных гильз до третьего намоточного валика. Таким образом, намоточные гильзы вставляются в канал и движутся посредством прокатывания по вышеуказанному каналу и по окружности первого намоточного валика с рулонным материалом между первым намоточным валиком и намоточной гильзой, которая подается в канал. Траектория намоточных гильз продолжается после канала для вставления гильз между первым намоточным валиком и третьим намоточным валиком и достигает первой намоточной опоры.

В преимущественных вариантах осуществления изобретения опорная поверхность имеет проемы, через которые разъединяющий элемент может проникать в канал подачи намоточных гильз для прижатия рулонного материала к первому намоточному валику. Например, опорная поверхность может быть образована ячеистой структурой, содержащей множество фасонных пластинчатых элементов, расположенных на расстоянии друг от друга. Фасонные края пластинчатых элементов образуют опорную поверхность для гильз. Пространство между соседними элементами обеспечивает проход для разъединяющего элемента. Разъединяющий элемент может содержать один или несколько прижимных элементов, которые помещены между пластинчатыми элементами ячеистой структуры, образующими опорную поверхность.

В некоторых вариантах осуществления изобретения опорная поверхность может быть разделена на два участка. Первый участок может быть неподвижным относительно несущей конструкции. Второй участок, расположенный после первого участка относительно направления подачи намоточных гильз по каналу для вставления гильз, может перемещаться вместе с третьим намоточным валиком.

В возможных вариантах осуществления изобретения по меньшей мере один из первого намоточного валика или второго намоточного валика имеет подвижную ось для регулирования расстояния между первым намоточным валиком и вторым намоточным валиком и размера зазора между первым намоточным валиком и вторым намоточным валиком. В некоторых вариантах осуществления изобретения предпочтительно как первый намоточный валик, так и второй намоточный валик имеет подвижную ось. Первый намоточный валик или второй намоточный валик могут иметь оси, которые перемещаются симметрично относительно плоскости центральной линии, проходящей через зазор, образованный между первым намоточным валиком и вторым намоточным валиком.

В других вариантах осуществления изобретения первый намоточный валик может иметь неподвижную ось, в то время как второй намоточный валик имеет подвижную ось для регулирования размера зазора между первым намоточным валиком и вторым намоточным валиком.

Диаметры четырех намоточных валиков могут отличаться друг от друга. Предпочтительно, первый намоточный валик должен иметь диаметр больше диаметра второго намоточного валика.

В некоторых вариантах осуществления изобретения перемещение первого, второго, третьего и четвертого намоточных валиков во время формирования лога регулируется таким образом, что: первая часть намотки лога выполняется с логом, находящимся в контакте с первым намоточным валиком, вторым намоточным валиком и третьим намоточным валиком; вторая часть намотки лога выполняется с логом, находящимся в контакте с первым намоточным валиком, вторым намоточным валиком, третьим намоточным валиком и четвертым намоточным валиком; третья часть намотки лога выполняется с логом, находящимся в контакте с первым намоточным валиком, вторым намоточным валиком и четвертым намоточным валиком.

По другому аспекту предлагается способ намотки рулонного материала и последовательного формирования логов указанного рулонного материала вокруг намоточных гильз, содержащий следующие этапы:

установка четырех намоточных валиков, ограничивающих первую намоточную опору между первым намоточным валиком, вторым намоточным валиком и третьим намоточным валиком и вторую намоточную опору между вышеуказанными первым намоточным валиком, вторым намоточным валиком и четвертым намоточным валиком;

расположение опорной поверхности, продолжающейся вокруг первого намоточного валика и образующей с ним канал подачи намоточных гильз;

подача рулонного материала вокруг первого намоточного валика;

вставление первой намоточной гильзы в канал подачи и подача вышеуказанной первой намоточной гильзы по траектории вставления между первым намоточным валиком и третьим намоточным валиком, и вставление первой намоточной гильзы в первую намоточную опору;

выполнение первой части цикла намотки первого лога вокруг первой намоточной гильзы в первой намоточной опоре;

перемещение формируемого лога из первой намоточной опоры во вторую намоточную опору через зазор, ограниченный между первым намоточным валиком и вторым намоточным валиком;

выполнение второй части цикла намотки первого лога во второй намоточной опоре;

в конце намотки первого лога во второй намоточной опоре вставление второй намоточной гильзы в канал подачи и ее подача по траектории подачи, которая продолжается между первым намоточным валиком и третьим намоточным валиком, и вставление второй намоточной гильзы в первую намоточную опору.

В некоторых вариантах осуществления изобретения способ может содержать этапы вставления второй намоточной гильзы к первому намоточному валику, зажатия рулонного материала между второй намоточной гильзой и первым намоточным валиком и разъединения рулонного материала между первым логом во второй намоточной опоре и второй намоточной гильзой.

Способ может содержать следующие этапы: обеспечение наличия разъединяющего элемента для разъединения рулонного материала; и воздействие с помощью указанного разъединяющего элемента на рулонный материал для разъединения рулонного материала с образованием заднего края первого лога и переднего края, с которого начинается намотка второго лога вокруг второй намоточной гильзы. Два вышеуказанных края могут быть образованы между второй гильзой и первым логом ближе к завершению намотки.

В некоторых вариантах осуществления изобретения способ может содержать один или несколько из следующих этапов: расположение опорной поверхности возле первого намоточного валика, ограничение канала вставления для намоточных гильз между первым намоточным валиком и опорной поверхностью, причем опорная поверхность продолжается от входа канала вставления для намоточных гильз до третьего намоточного валика; вставление второй намоточной гильзы в канал вставления и подача второй намоточной гильзы посредством ее прокатывания по каналу вставления в контакте с опорной поверхностью и рулонным материалом, движущимся вокруг первого намоточного валика, до достижения третьего намоточного валика; похождение второй намоточной гильзы между первым намоточным валиком и третьим намоточным валиком; вставление второй намоточной гильзы с наматываемым вокруг нее вторым логом в первую намоточную опору.

Возможный вариант выполнения способа по изобретению предусматривает следующие этапы:

a) вставление первой намоточной гильзы в первую намоточную опору в контакте с рулонным материалом, захватываемым вокруг первого намоточного валика, и в контакте с опорной поверхностью;

b) крепление переднего края рулонного материала к первой намоточной гильзе;

c) намотка части лога рулонного материала с удержанием первой намоточной гильзы в первой намоточной опоре и подача первой намоточной гильзы во вторую намоточную опору;

d) прохождение первой намоточной гильзы с наматываемым вокруг нее логом через зазор между первым намоточным валиком и вторым намоточным валиком и перемещение первой намоточной гильзы с формируемым вокруг нее логом во вторую намоточную опору и завершение намотки лога рулонного материала в вышеуказанной второй намоточной опоре;

e) вставление второй намоточной гильзы в первую намоточную опору в контакте с рулонным материалом, захватываемым вокруг первого намоточного валика, и с опорной поверхностью;

f) разъединение рулонного материала с образованием переднего края рулонного материала с помощью разъединительного элемента и выгрузка лога рулонного материала из второй намоточной опоры;

g) повторение этапов (b) - (f) для образования следующего лога вокруг вышеуказанной второй намоточной гильзы без прерывания подачи рулонного материала.

Другой вариант выполнения способа по изобретению может содержать следующие этапы:

a) установка третьего намоточного валика в исходное положение для приема первой намоточной гильзы;

b) приведение первой намоточной гильзы в контакт с рулонным материалом, направляемым вокруг первого намоточного валика и угловое ускорение первой намоточной гильзы, перемещающее ее к первой намоточной опоре;

c) крепление переднего края рулонного материала к первой намоточной гильзе;

d) подача первой намоточной гильзы между первым намоточным валиком и третьим намоточным валиком в первую намоточную опору и намотка части лога рулонного материала, удерживая первую намоточную гильзу в первой намоточной опоре, и подача первой намоточной гильзы во вторую намоточную опору;

e) прохождение первой намоточной гильзы с наматываемым вокруг нее логом через зазор между первым намоточным валиком и вторым намоточным валиком, при этом третий намоточный валик перемещают из исходного положения к зазору между первым намоточным валиком и вторым намоточным валиком, следуя за формируемым логом, и перемещение в первую намоточную опору и ко второй намоточной опоре;

f) перемещение первой намоточной гильзы с формируемым вокруг нее логом во вторую намоточную опору;

g) завершение намотки лога рулонного материала во второй намоточной опоре;

h) возврат третьего намоточного валика в исходное положение;

i) приведение второй намоточной гильзы в контакт с рулонным материалом, захватываемым вокруг первого намоточного валика;

j) разъединение рулонного материала с образованием переднего края рулонного материала с помощью разъединительного элемента с третьим намоточным валиком в исходном положении и выгрузка лога рулонного материала из второй намоточной опоры;

k) повторение этапов (c) - (j) для образования следующего лога вокруг вышеуказанной второй намоточной гильзы без прерывания подачи рулонного материала.

В еще одном варианте выполнения способ может одержать следующие этапы:

расположение опорной поверхности радом с первым намоточным валиком, образующей с первым намоточным валиком канал подачи намоточных гильз;

в конце намотки лога вставление новой намоточной гильзы в канал подачи в контакте с опорной поверхностью и рулонным материалом, захватываемым вокруг первого намоточного валика, и угловое ускорение намоточной гильзы в канале подачи;

вставление разъединительного элемента в канал подачи после новой намоточной гильзы, вызывая разрыв рулонного материала между новой намоточной гильзой и логом ближе к завершению намотки во второй намоточной опоре.

Краткое описание чертежей

Настоящее изобретение станет более понятным из приведенного ниже описания со ссылкой на приложенные чертежи, на которых показаны неограниченные практические варианты осуществления изобретения.

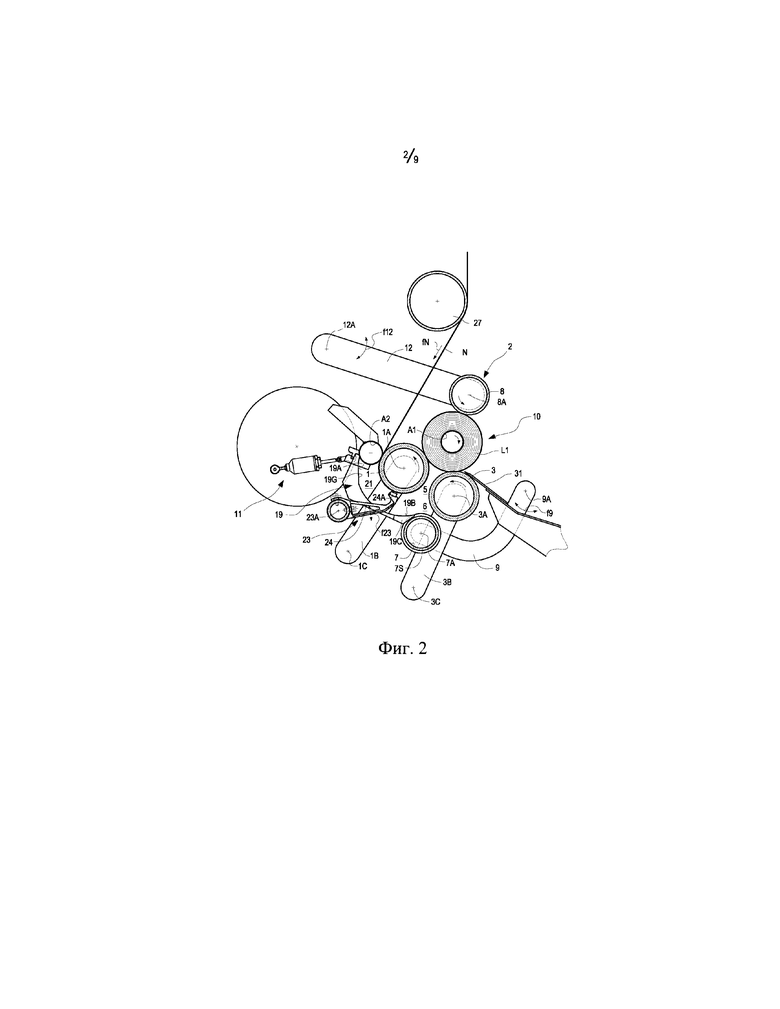

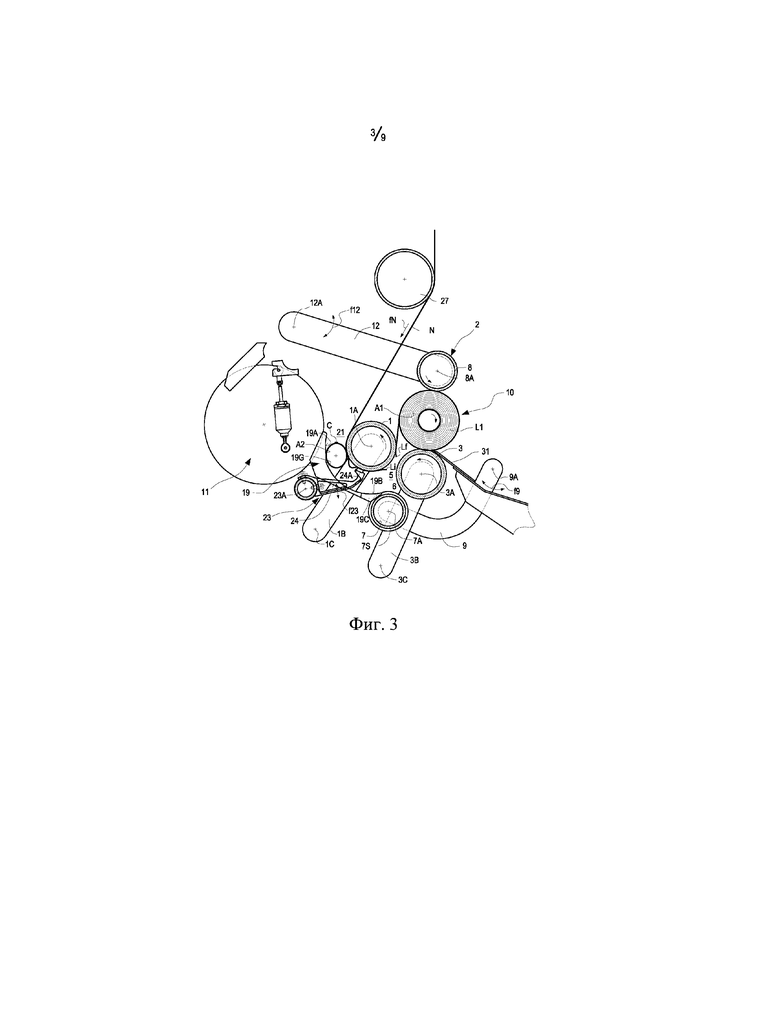

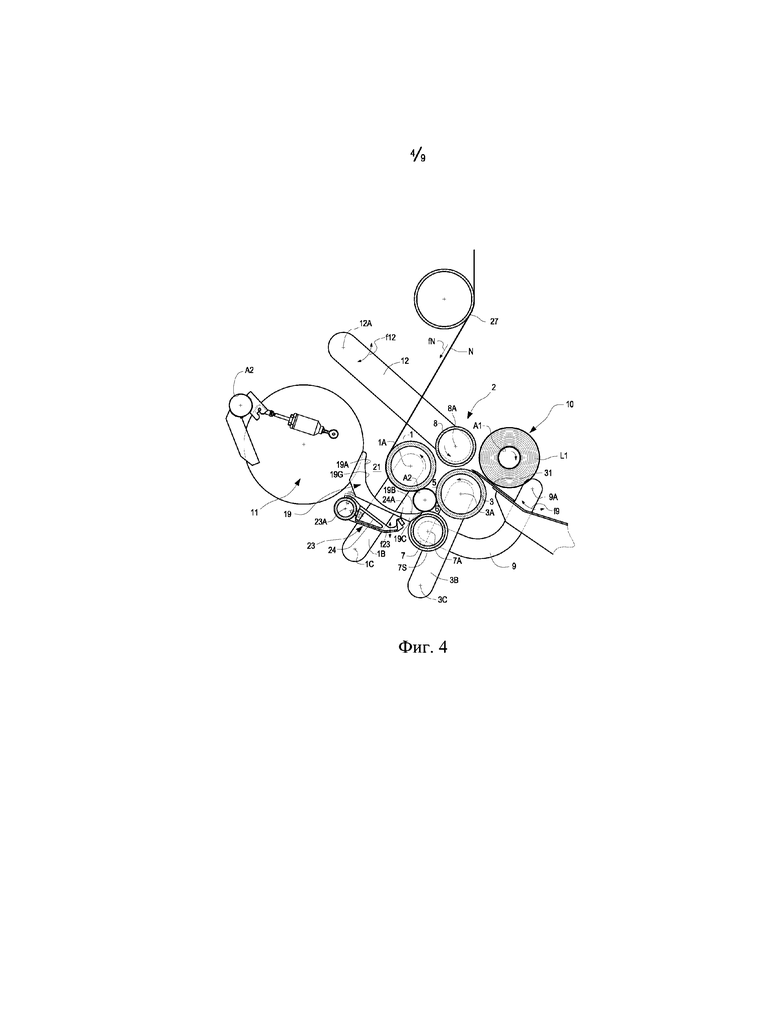

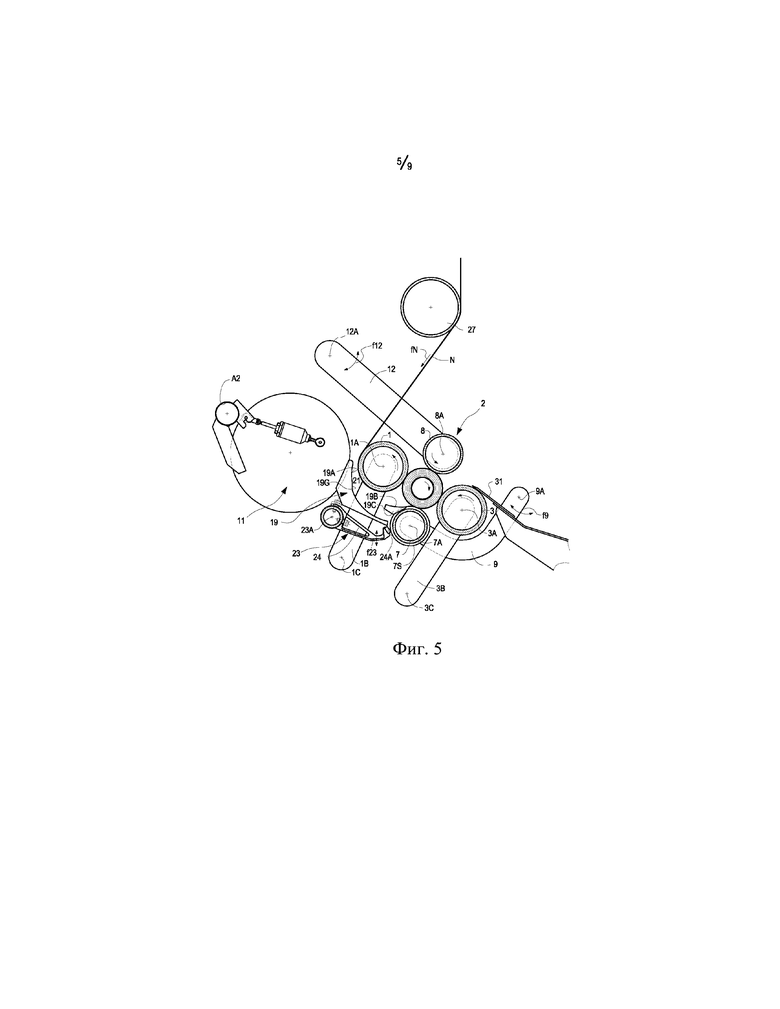

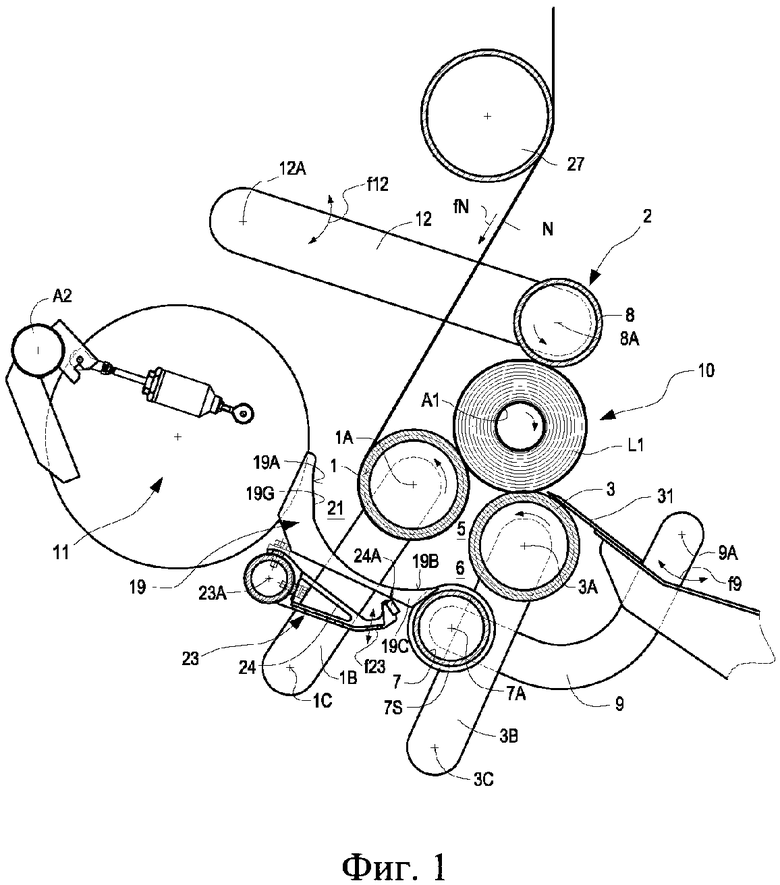

На фиг. 1-5 показаны схематические изображения последовательности операций первого варианта выполнения перемоточного станка по изобретению;

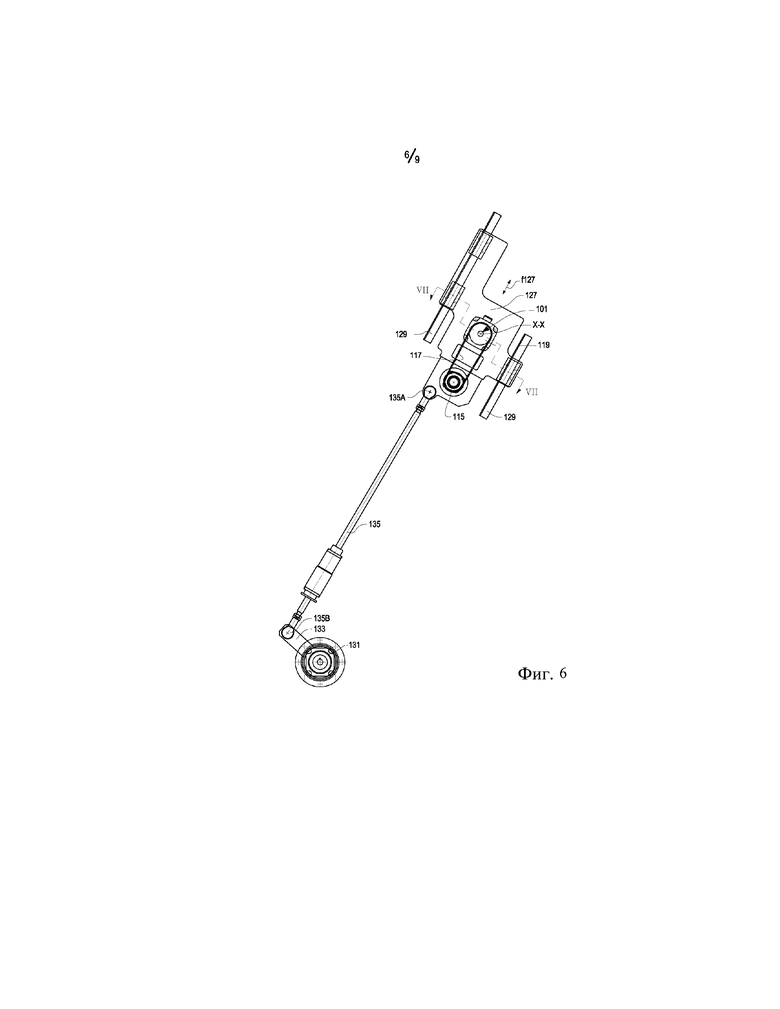

на фиг. 6 - система центров с электроприводом для направления намоточных гильз;

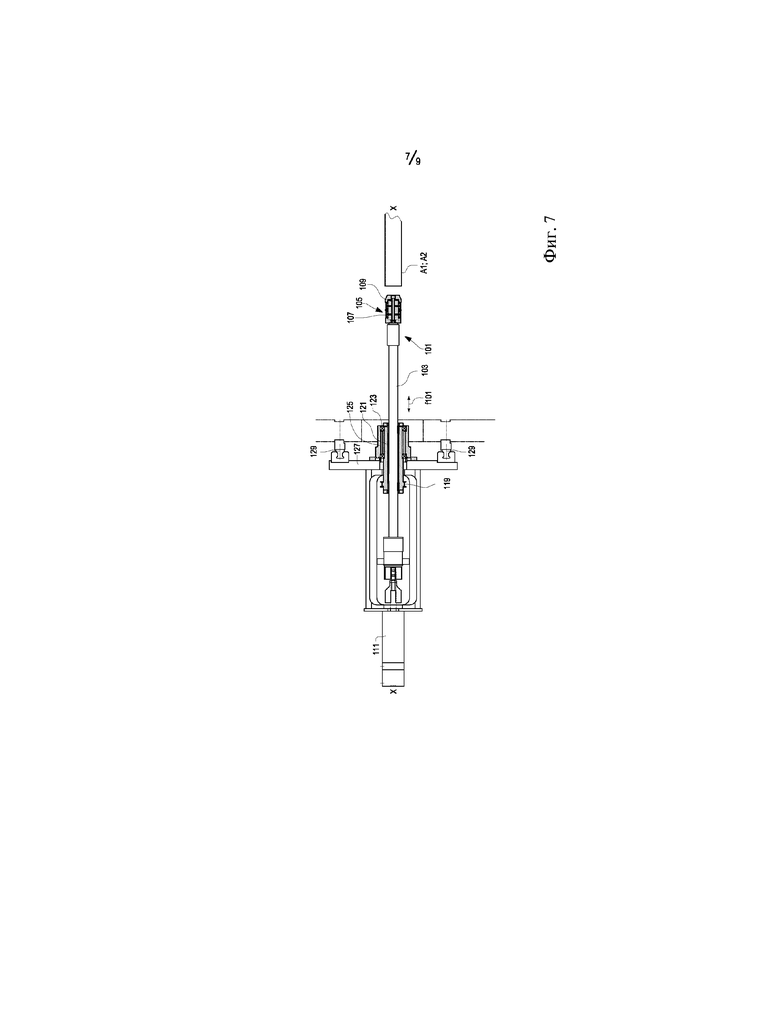

на фиг. 7 - вид в разрезе по линии VII-VII из фиг. 6;

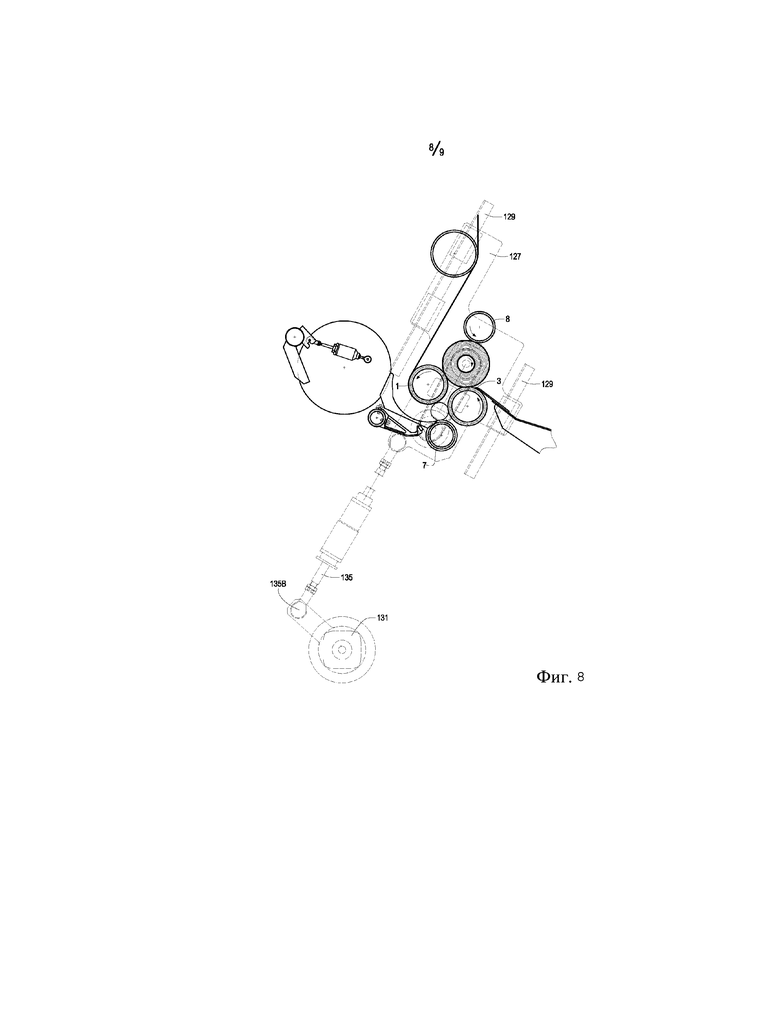

на фиг. 8 - положение системы из фиг. 6 и 7 относительно группы намоточных валиков; и

на фиг. 9 - другой вариант выполнения перемоточного станка по настоящему изобретению.

Осуществление изобретения

На фиг. 1-5 показаны вариант выполнения перемоточного станка для непрерывной периферийной перемотки по изобретению и последовательность операций, которая, в частности, отображает этап замены, т.е. этап выгрузки лога после завершения его намотки, и вставление новой намоточной гильзы для начала формирования следующего лога.

На фиг. 1-5 показаны основные элементы перемоточного станка, ограниченные до элементов, необходимых для понимания идей, на которых основано изобретение, и режима работы станка. На чертеже не показаны и подробно не описаны элементы конструкции, вспомогательные узлы и другие компоненты, которые известны и/или могут быть спроектированы по существующему уровню техники. Специалисты в этой области могут предусмотреть использование других компонентов на основе их опыта и знаний в области оборудования для переработки бумаги.

Вкратце, в показанном здесь варианте выполнения станок, в целом обозначенный позицией 2, содержит первый намоточный валик 1 с осью 1A вращения, расположенный рядом со вторым намоточным валиком 3, имеющим ось 3A вращения. Оси 1A и 3A по существу параллельны друг другу. Между двумя намоточными валиками 1 и 3 образован зазор 5, через который подается (по меньшей мере во время части цикла намотки каждого лога) рулонный материал N, подлежащий намотке вокруг намоточных гильз A1, A2 с целью образования логов L1, L2. Траектория рулонного материала N продолжается вокруг первого намоточного валика 1 с его частичным обертыванием, так чтобы рулонный материал N находился в контакте с цилиндрической поверхностью намоточного валика 1 для образования определенной дуги контакта, которая может варьироваться во время цикла намотки, как будет понятно из описания процесса намотки.

Как будет понятно из приведенного ниже описания, намоточные гильзы также проходят через намоточный зазор 5 во время промежуточного этапа цикла намотки.

Намоточные гильзы A1, A2 вставляются в станок перед зазором, а именно, в намоточную опору 6, образованную первым намоточным валиком 1, вторым намоточным валиком 3 и третьим намоточным валиком 7. Позицией 7A обозначена ось вращения третьего намоточного валика 7, по существу параллельная осям 1A и 3A первого намоточного валика 1 и второго намоточного валика 3 соответственно.

Намотка рулонного материала N вокруг намоточных гильз заканчивается, когда намоточные гильзы находятся во второй намоточной опоре 10, расположенной после зазора 5 относительно направления подачи намоточных гильз в намоточную головку, образованную намоточными валиками. Вторая намоточная опора образована первым намоточным валиком 1, вторым намоточным валиком 3 и четвертым намоточным валиком 8. Позицией 8A обозначена ось вращения четвертого намоточного валика 8, по существу параллельная осям намоточных валиков 1, 3, 7. Позицией 12 обозначена пара плеч, которые поворачиваются вокруг оси 12A поворота и поддерживают четвертый намоточный валик 8. Двойная стрелка f12 обозначает направления поворота, т.е. вращательного возвратно-поступательного движения плеча 12 и, соответственно, четвертого намоточного валика 8. Посредством движения вокруг оси 12A и поворота намоточный валик 8 может перемещаться к зазору 5 и от зазора 5, образованного между первым намоточным валиком 1 и вторым намоточным валиком 3.

В других вариантах осуществления изобретения четвертый намоточный валик 8 может поддерживаться системой ползунов, перемещающихся по линейным направляющим, вместо плеч, которые поворачиваются вокруг поворотной оси. В этом случае поступательное движение по линейным направляющим также позволяет намоточному валику 8 перемещаться к зазору 5 и от него.

В настоящем описании и в приложенной формуле изобретения определение «перед» и «после» в отношении положения намоточных валиков относится к направлению подачи рулонного материала и оси намоточных гильз, если не оговорено иное.

Третий намоточный валик 7 может перемещаться к намоточному зазору 5 и от него. С этой целью в некоторых вариантах осуществления изобретения третий намоточный валик 7 поддерживается парой плеч 9, которые поворачиваются относительно оси 9A для качания, т.е. поворота с выполнением возвратно-поступательного движения по двойной стрелке f9. В других вариантах осуществления изобретения, которые не показаны, третий намоточный валик 7 может поддерживаться ползунами, перемещающимися по линейным направляющим с целью соблюдения, например, траектории прямолинейного движения.

Перед намоточным зазором 5 между первым намоточным валиком 1 и вторым намоточным валиком 3 установлено устройство подачи или устройство 11 для вставления гильз, которое может быть выполнено любым пригодным образом и вставляет отдельные намоточные гильзы A1, A2 в первую намоточную опору, как будет подробно описано со ссылкой на фиг. 1-5.

Намоточные гильзы могут поступать из непоказанного «гильзоклейного станка», т.е. из станка для образования намоточных гильз, связанного с линией переработки рулонного материала N, в состав которой включен перемоточный станок 2.

В некоторых вариантах осуществления изобретения перемоточный станок содержит опорную поверхность 19 для намоточных гильз. Опорная поверхность 19 может иметь примерно цилиндрическую форму, приблизительно соосную с первым намоточным валиком 1 с подвижной осью, когда она находится в положении, показанном на фиг. 1. Опорная поверхность 19 может иметь ступень 19G в промежуточном положении ее продолжения. Опорная поверхность 19 может быть разделена на первый участок 19A и второй участок 19В, причем первый участок расположен перед вторым участком по отношению к направлению подачи рулонного материала N.

Опорная поверхность 19 и цилиндрическая поверхность первого намоточного валика 1 образуют канал 21 подачи намоточных гильз A1, A2. Когда первый намоточный валик 1 находится в положении, показанном на фиг. 1-4, высота канала 21 подачи намоточных гильз может быть меньше на первом участке канала подачи и больше на втором участке канала 21 подачи. Цель этого варьирования высоты канала 21 подачи состоит в способствовании началу движения качения каждой новой намоточной гильзы A1, A2, вставляемой в канал 21 подачи устройством для вставления или устройством 11 подачи гильз, как будет описано ниже. В частности, на первом участке канала 21 подачи высота канала подачи, т.е. расстояние между намоточным валиком 1 и опорной поверхностью 19 может быть меньше диаметра намоточных гильз A1, A2.

В некоторых вариантах осуществления изобретения опорная поверхность 19 образована с помощью ячеистой структуры с множеством дугообразных пластин, расположенных рядом друг с другом, между которыми образованы свободные пространства. Через эти свободные пространства между соседними пластинами, образующими опорную поверхность 19, может быть вставлен разъединительный элемент для резки рулонного материала N, обозначенный в целом позицией 23. В некоторых вариантах осуществления изобретения ячеистая структура образует первую часть 19A опорной поверхности и может быть неподвижной, т.е. закрепленной относительно опорной конструкции, которая не показана. В некоторых вариантах осуществления изобретения вторая часть 19B опорной поверхности может быть образована элементами 19C, которые перемещаются с осью 7A третьего намоточного валика 7, следуя перемещению последнего.

Элементы 19C также могут быть пластинами, образующими ячеистую структуру.

В других вариантах осуществления изобретения поверхность 19B может быть образована отдельной дугообразной пластиной, которая продолжается в поперечном направлении относительно движения подачи рулонного материала, т.е. параллельно осям намоточных валиков 1, 3, 7.

В некоторых вариантах осуществления изобретения разъединительный элемент 23 содержит прижим, например, содержащий некоторое количество прижимных элементов 24. Разъединительный элемент 23 может совершать вращательное возвратно-поступательное движение относительно оси 23A, приблизительно параллельной осям намоточных валиков 1, 3. Позиция f23 обозначает перемещение разъединительного элемента 23. Каждый прижимной элемент может содержать прижимную колодку 24A. Прижимная колодка может быть выполнена, например, из упруго текучего материала предпочтительно с высоким коэффициентом трения, например из резины.

Синхронно с перемещением других элементов станка, как будет описано ниже со ссылкой на рабочий цикл, разъединительный элемент 23 прижимается к первому намоточному валику 1 для зажатия рулонного материала N между колодками 24A прижимных элементов 24 и поверхностью первого намоточного валика 1. Последний может содержать поверхность с кольцевыми полосами, имеющими высокий коэффициент трения, и кольцевыми полосами, имеющими низкий коэффициент трения. В этом контексте термины «высокий» и «низкий» указывают на относительное значение коэффициентов трения двух групп чередующихся кольцевых полос. Полосы с низким коэффициентом трения преимущественно могут быть расположены в областях, в которых прижимаются колодки 24A прижимных элементов 24. Таким образом, когда рулонный материал N зажимается у первого намоточного валика 1 прижимными элементами 24, он имеет тенденцию к остановке колодками 24A и скольжению по кольцевым полосам с низким коэффициентом трения первого намоточного валика 1.

На фиг. 1 показан заключительный этап цикла намотки первого лога L1. Как показано на фиг. 1, во время этого этапа цикла намотки первого лога L1 вокруг первой намоточной гильзы A1 лог L1 находится во второй намоточной опоре 10 в контакте с первым намоточным валиком 1, вторым намоточным валиком 3 и четвертым намоточным валиком 8. Рулонный материал N подается по стрелке fN вокруг первого намоточного валика 1 через зазор 5 между первым намоточным валиком 1 и вторым намоточным валиком 3 и наматывается на формируемый лог L1, который вращается валиками 1, 3 и 8 и, таким образом, остается в намоточной опоре 10. Позицией 27 обозначен направляющий валик для рулонного материала N, расположенного перед намоточной головкой, образованной намоточными валиками 1, 3, 7 и 8.

Предпочтительно, скорость подачи намоточного материала N по существу постоянная. Выражение «по существу постоянная» означает скорость, которая медленно варьируется относительно скорости намотки и вследствие факторов, которые не зависят от операций, выполняемых элементами намоточной головки, описанной выше, которые контролируются для выполнения цикла намотки, выгрузки готового лога, вставления новой гильзы и начала намотки нового лога с постоянной скоростью подачи рулонного материала к группе намоточных валиков и, в частности, к первому намоточному валику 1.

Во время намотки лога L1, за исключением этапа замены, который образует переходный этап в работе станка, окружные скорости намоточных валиков 1, 3, 7, 8 по существу являются одинаковыми, и все намоточные валики вращаются в одном направлении, как показано стрелками на чертеже. В этом случае по существу вышеуказанное означает, что скорость может варьироваться с учетом ограничения применительно к необходимости регулирования плотности намотки и натяжения рулонного материала N между намоточным валиком 7 и намоточным валиком 8, например, для компенсирования изменений в натяжении, что могло бы быть вызвано перемещением центра лога, формируемого в направлении траектории между намоточными валиками.

В некоторых вариантах осуществления изобретения эта разница между окружными скоростями намоточных валиков может составлять 0,1-1%, предпочтительно 0,15-0,5%, например 0,2-0,3%, причем, предусматривается, что эти значения являются неограничивающими примерами.

Кроме того, окружные скорости могут незначительно варьироваться, чтобы достичь перемещения вперед формируемого лога, как описано ниже, так чтобы он проходил из первой намоточной опоры 6 во вторую намоточную опору 10.

Цикл намотки логов состоит в следующем.

На фиг. 1 лог L1 в намоточной опоре 10, образованной валиками 1, 3, 8, находится, практически в готовом состоянии с намоткой требуемого количества рулонного материала N вокруг первой намоточной гильзы A1. Количество намотанного рулонного материала может быть определено по длине намотки. Вторая намоточная гильза A2 перемещается устройством подачи или устройством 11 для вставления намоточных гильз к входу в канал 21 подачи.

Позиция С обозначает непрерывную линию или группы точек клея, нанесенного на наружную поверхность второй намоточной гильзы A2.

На фиг. 2 показано начало этапа замены, т.е. выгрузки готового лога L1 и вставления новой намоточной гильзы A2 в намоточную головку, образованную валиками 1, 3, 7, 8.

Вторая намоточная гильза A2 вставляется устройством подачи или устройством 11 для вставления намоточных гильз во вход канала 21 подачи, ограничиваемый между первым намоточным валиком 1 и опорной поверхностью 19.

Положение первого намоточного валика 1 на этом этапе цикла намотки таково, что он расположен приблизительно соосно с приблизительно и в основном цилиндрической опорной поверхностью 19. Расстояние между участком 19A опорной поверхности 19 и цилиндрической поверхностью первого намоточного валика 1 немного меньше диаметра намоточной гильзы A2. Таким образом, намоточная гильза A2, поступающая в канал 21 подачи, прижимается к опорной поверхности 19 и к рулонному материалу N, который движется вокруг первого намоточного валика 1.

Это давление создает силу трения между поверхностью намоточной гильзы A2 и опорной поверхностью 19 и между поверхностью намоточной гильзы A2 и рулонным материалом N, захватываемым вокруг цилиндрической поверхности первого намоточного валика 1. В результате вращательного движения первого намоточного валика 1 и подачи рулонного материала N намоточная гильза A2 ускоряется в угловом направлении и начинает катиться по опорной поверхности 19, проталкиваемая рулонным материалом N и первым намоточным валиком, к которому прижимается рулонный материал N.

Радиальный размер канала 21 подачи вдоль второго участка 19B опорной поверхности 19 может постепенно увеличиваться, тем самым, уменьшая деформацию диаметра намоточной гильзы A2 и позволяя начать вокруг нее намотку рулонного материала N с последующим образованием витков нового лога.

Ступень 19G, если таковая предусмотрена, может способствовать начальной фазе углового ускорения намоточной гильзы A2.

Во время движения качения намоточной гильзы A2 в канале 21 подачи линия C клея, нанесенного на намоточную гильзу A2, приходит в контакт с рулонным материалом N, вызывая прилипание рулонного материала N к намоточной гильзе.

На этом этапе цикла намотки также осуществляется разрыв или резка рулонного материала N с помощью разъединительного элемента 23. Этот разъединительный элемент поворачивается к первому намоточному валику 1 и зажимает с помощью колодок 24A рулонный материал N у поверхности первого намоточного валика 1. Поскольку намоточные валики 1, 3 и 8 продолжают вращаться, наматывая рулонный материал N на лог L1, рулонный материал натягивается разъединительным элементом 23 между логом L1 и точкой зажатия рулонного материала N у первого намоточного валика 1.

Когда натяжение перекрывает место разрыва, например линию перфорации рулонного материала N, последний разрывается, образуя задний край Lf, который наматывается на лог L1, и передний край Li, который наматывается на новую намоточную гильзу A2. Передний и задний концы Li и Lf схематически показаны на фиг. 3. В этом варианте осуществления способа намотки при выполнении резки рулонного материала N намоточная гильза A2 проходит через участок меньшего радиального размера канала 21 для вставления намоточных гильз A2, т.е. ступень 19G. В других вариантах осуществления изобретения резка рулонного материала N может осуществляться до или после прохождения намоточной гильзы A2 по ступени 19G.

В некоторых вариантах осуществления изобретения намотка может начинаться без использования клея С, например посредством электростатической зарядки рулонного материала N и/или намоточной гильзы A2, или использования всасывающей системы, опционально находящейся внутри намоточной гильзы A2, которая может содержать отверстия для всасывания. В других вариантах осуществления изобретения намотка может начинаться с помощью воздушных струй. В других вариантах осуществления изобретения начало намотки может обеспечиваться или облегчаться посредством соответствующего управления перемещением разъединительного элемента 23. Например, разъединительный элемент может управляться для образования петли рулонного материала, которая наматывается вокруг намоточной гильзы.

Несмотря на то, что на фиг. 1-5 перемещение разъединительного элемента 23 является переменным возвратно-поступательным движением, в других вариантах осуществления изобретения перемещение разъединительного элемента 23 может всегда осуществляться в одном и том же направлении, например, по часовой стрелке на чертеже. Скорость разъединительного элемента может регулироваться таким образом, чтобы обеспечивались разрыв или резка рулонного материала между точкой зажатия рулонного материала N колодками 24A и логом L1, например, посредством вращения разъединительного элемента 23 с такой скоростью, чтобы колодки 24A подводились с меньшей скоростью, чем окружная скорость первого намоточного валика 1. В других вариантах осуществления изобретения скорость колодок 24A может быть больше окружной скорости первого намоточного валика 1. В этом случае разрыв или резка рулонного материала N может осуществляться между точкой зажатия рулонного материала N колодками 24A и точкой зажатия рулонного материала N между первым намоточным валиком 1 и новой намоточной гильзой A2.

В других вариантах осуществления изобретения, которые не показаны, разъединительный элемент может быть сконфигурирован иным образом и может выполнять, например, резку рулонного материала, используя нож, который взаимодействует с контрножом на первом намоточном валике 1. В других вариантах осуществления изобретения резка рулонного материала может осуществляться разъединительным элементом, помещенным в первый намоточный валик 1 или между этим валиком и траекторией рулонного материала N, причем разъединительный элемент конфигурируется и управляется для резки рулонного материала, действуя со стороны рулонного материала N, обращенной к намоточному валику 1.

На фиг. 4 показан следующий этап, на котором вторая намоточная гильза A2, катящаяся по опорной поверхности 19, покидает опорную поверхность и приходит в контакт с цилиндрической поверхностью третьего намоточного валика 7, который расположен на конце канала 21 для вставления намоточных гильз.

Третий намоточный валик 7 может содержать группу кольцевых канавок 7S, в которые вставлены концы пластин, образующих конечную часть 19B опорной поверхности 19. Таким образом, намоточная гильза A2 осторожно передается с опорной поверхности 19 к поверхности третьего намоточного валика 7.

Прокатываясь по поверхности третьего намоточного валика 7 и сохраняя контакт с рулонным материалом N, движущимся вокруг первого намоточного валика 1, намоточная гильза A2, или точнее новый лог L2, который образуется вокруг него, также приходит в контакт со вторым намоточным валиком 3, как показано на фиг. 4. Следовательно, практически траектория намоточных гильз продолжается между первым намоточным валиком 1 и третьим намоточным валиком 7 и через зазор между первым намоточным валиком 1 и вторым намоточным валиком 2.

Для обеспечения подачи намоточной гильзы A2 по каналу 21 подачи разъединительный элемент 23 вращается вокруг оси 23A до тех пор, пока он не выходит из канала 21 подачи. Клей C (или другое средство, или элемент для начала намотки) вызывает прилипание рулонного материала N к намоточной гильзе A2, так что рулонный материал начинает наматываться на намоточную гильзу A2, начиная образование второго лога L2, в то время как гильза подается посредством прокатывания по каналу 21.

Во время операций, описанных выше, первый лог L1 начинает перемещение для выхода из второй намоточной опоры 10, например, в результате варьирования окружных скоростей валиков 1, 3 и 8. В некоторых вариантах осуществления изобретения четвертый намоточный валик 8 может ускоряться, и/или второй намоточный валик 3 может снижать скорость, чтобы вынуждать лог L1 перемещаться из второй намоточной опоры 10 к разгрузочному лотку 31. Четвертый намоточный валик 8 движется вверх для обеспечения прохождения лога L1 к разгрузочному желобу 31.

На фиг. 4 вторая намоточная гильза A2 находится в первой намоточной опоре 6 и контактирует с первым намоточным валиком 1, вторым намоточным валиком 3 и третьим намоточным валиком 7, и второй лог L2 формируется вокруг этой гильзы. Готовый лог L1 выгружается на лоток 31. Вторая намоточная гильза A2 проходит через зазор или пространство, ограничиваемое между первым намоточным валиком 1 и третьим намоточным валиком 7, прежде чем она придет в контакт со вторым намоточным валиком 3. Далее, как описано ниже, намоточная гильза A2 с логом L2, формируемым вокруг нее, также проходит через зазор 5 между первым намоточным валиком 1 и вторым намоточным валиком 3.

Формирование второго лога L2 продолжается посредством подачи рулонного материала N вокруг новой намоточной гильзы A2 и, соответственно, увеличения диаметра нового лога L2. Третий намоточный валик 7 может перемещаться благодаря перемещению плеч 9 вокруг центра вращения или оси 9A в результате увеличения диаметра второго лога L2. Участок 19B опорной поверхности 19 может следовать за перемещением третьего намоточного валика 7, так чтобы не препятствовать перемещению последнего к зазору 5 между первым намоточным валиком 1 и вторым намоточным валиком 3.

После выполнения части цикла намотки в опоре 6 лог L2 перемещается во вторую намоточную опору 10, где завершается намотка лога. С этой целью в некоторых вариантах осуществления изобретения один или, предпочтительно, оба намоточных валика 1 и 3 могут поддерживаться соответствующими плечами 1B, 3B для поворачивания вокруг осей 1C, 3C качания.

Как можно видеть на фиг. 5, где показан промежуточный этап прохождения из намоточной опоры 6 в намоточную опору 10, расстояние между центрами намоточных валиков 1 и 3 постепенно увеличивается, например, посредством поворачивания плеч 1B, 3B. В других вариантах осуществления изобретения намоточные валики 1, 3 могут быть установлены на ползунах, совершающих поступательное движение вместо вращательного возвратно-поступательного движения.

Независимо от того, какой механизм используется для модификации расстояния между центрами намоточных валиков 1 и 3, их перемещение друг от друга (фиг. 5) позволяет логу L2 проходить через зазор 5 и входить в намоточную опору 10.

В некоторых вариантах осуществления изобретения во время этого этапа третий намоточный валик 7 может постепенно перемещаться ко второй намоточной опоре 10, сопровождая лог L2. Таким образом, намотка продолжается в контакте с по меньшей мере тремя намоточными валиками 1, 3, 7.

Четвертый намоточный валик 8, который был поднят, так чтобы размер лога L1 мог увеличиваться с последующей выгрузкой этого лога на лоток 31, возвращается к зазору 5 до тех пор, пока он не придет в контакт с логом L2, который подается через зазор 5. Во время части цикла намотки лог L2 может находиться в контакте со всеми четырьмя намоточными валиками 1, 3, 7 и 8.

Третий намоточный валик 7 может перемещаться к зазору 5, следуя за логом L2 до тех пор, пока он не переместится за зазор между валиками 1 и 3. С этого момента лог L2 может контактировать только с валиками 1, 3 и 8, и его окончательная намотка будет выполняться во второй намоточной опоре 10.

Продвижение оси лога L2 может надлежащим образом обеспечиваться посредством управления перемещением намоточных валиков, которые посредством модификации взаимного положения их осей перемещают лог L2 в область и через область минимального расстояния между валиками 1 и 3. Например, перемещение может обеспечиваться посредством толкания лога с помощью третьего намоточного валика 7. В некоторых вариантах осуществления изобретения перемещение лога может облегчаться, поддерживаться или подвергаться воздействию посредством временного варьирования окружных скоростей намоточных валиков, например посредством уменьшения окружной скорости второго намоточного валика 3 в течение короткого времени.

Несмотря на то, что вариант осуществления изобретения, показанный на фиг. 5, содержит этап, на котором лог L2 контактирует с четырьмя намоточными валиками 1, 3, 7 и 8, в других вариантах осуществления изобретения третий намоточный валик 7 мог бы терять контакт с логом L2 перед тем, как этот лог пройдет через зазор 5 вне точки минимального расстояния между намоточными валиками 1 и 3 и придет в контакт с четвертым намоточным валиком 8. Однако в показанном варианте осуществления изобретения более эффективное управление логом на различных этапах его формирования обеспечивается в случае, когда лог постоянно находится в контакте с по меньшей мере тремя намоточными валиками.

Период времени, в течение которого вторая намоточная гильза A2 остается в положении, показанном на фиг. 5, т.е. в намоточной опоре 6, может регулироваться простым воздействием на окружную скорость намоточных валиков 1, 3 и 7 и/или на положение валиков. Вторая намоточная гильза A2 будет оставаться по существу в этом положении без дальнейшего перемещения в течение всего периода времени, пока окружные скорости намоточных валиков 1, 3 и 7 остаются равными друг другу. Как указано выше, дальнейшее перемещение обеспечивается, например, посредством уменьшения скорости второго намоточного валика 3. Также существует возможность задать количество рулонного материала N, которое должно наматывается вокруг намоточной гильзы A2, удерживая эту гильзу и второй лог L2, формируемый вокруг нее, в намоточных валиках 1, 3 и 7 в течение заданного периода времени.

Как только лог L2 окажется во второй намоточной опоре 10, намотка второго лога L2 будет продолжаться до тех пор, пока не будет достигнуто состояние, показанное на фиг. 1. Третий намоточный валик 7, который может перемещаться к зазору и сопровождать перемещение лога L2 через зазор во вторую намоточную опору 10, может возвращаться в исходное положение, показанное на фиг. 1, в котором он взаимодействует с разъединительным элементом 23.

В некоторых вариантах осуществления изобретения структура элементов перемоточного станка такова, что траектория, по которой следует центр намоточных гильз A1, A2 с момента, когда они находятся в контакте с тремя намоточными валиками 1, 3 и 7, до момента, когда лог, который должен быть помещен между валиками 1, 3 и 8, начинает терять контакт с намоточным валиком 7, по существу является прямолинейной. Это обеспечивает равномерную намотку и облегчает использование центров, которые могут быть вставлены в противоположные концы намоточных гильз для улучшения управления вращением и движением подачи гильзы и лога во время цикла намотки, комбинируя процедуру периферийной намотки с осевой или центральной намоткой, как описано, например, в патенте US 7,775,476 и в публикации US-A-2007/0176039.

С помощью описной конструкции, состоящей из четырех намоточных валиков, и траектории движения намоточных гильз между первым намоточным валиком 1 и третьим намоточным валиком 7 можно обеспечить использование первого и второго намоточных валиков 1, 3 относительно большого диаметра, при этом не требуется промежуточная опора, даже когда намоточные гильзы имеют небольшой диаметр. Управление намоточными гильзами небольшого диаметра также обеспечивается с намоточными валиками 1, 3 относительно большого диаметра, поскольку третий намоточный валик 7 может иметь небольшой диаметр. Низкую жесткость при изгибе третьего намоточного валика 7 из-за небольшого диаметра этого валика можно компенсировать с помощью одной или нескольких промежуточных опор. В некоторых вариантах осуществления изобретения третий намоточный валик 7 может быть связан с опорной балкой жесткости, которая продолжается параллельно оси 7A третьего намоточного валика 7 в области, в которой эта балка не препятствует траектории подачи рулонного материала N и формируемым логам L1, L2. Балка может быть расположена, например, у элементов 19C или в диаметрально противоположном положении относительно этих элементов, т.е. в области, в которой третий намоточный валик 7 не взаимодействует с рулонным материалом N и/или с формируемым логом L1, L2.

В варианте осуществления изобретения, показанном на приложенных фигурах, первый намоточный валик 1 и второй намоточный валик 3 имеют по существу одинаковый диаметр и оснащены подвижными осями для увеличения и уменьшения размера зазора 5, через который проходят логи, формируемые вокруг соответствующих намоточных гильз. В других вариантах осуществления изобретения намоточный валик 1 может иметь другой диаметр, например больше диаметра намоточного валика 3. Посредством увеличения диаметра намоточного валика опорная система вышеуказанного валика может быть упрощена, поскольку больший диаметральный размер обеспечивает бóльшую жесткость при изгибе.

Кроме того, в некоторых вариантах осуществления изобретения только один из двух намоточных валиков 1 и 3 может иметь подвижную ось, в то время как другой имеет неподвижную ось. Таким образом, уменьшается количество исполнительных механизмов, которые требуются для перемещения различных элементов перемоточного станка, и упрощаются условия управления движением намоточных валиков. Если два намоточных валика 1 и 3 имеют разные диаметры, предпочтительно, чтобы намоточный валик большего диаметра, например намоточный валик 1, имел неподвижную ось, в то время как намоточный валик меньшего диаметра будет иметь подвижную ось. В этой конфигурации последовательность намотки рулонного материала вокруг намоточной гильзы не изменяется. Намотка начинается в намоточной опоре 6 и заканчивается после прохождения наматываемого лога через зазор 5 во вторую намоточную опору 10.

В других вариантах осуществления изобретения оба намоточных валика 1 и 3 могут быть подвижными, но могут выполнять асимметричные перемещения.

В некоторых вариантах осуществления изобретения перемоточный станок, описанный выше, может быть снабжен системой центров с электроприводом, которые входят в зацепление, направляют и регулируют намоточные гильзы во время по меньшей мере части их перемещения между намоточной опорой 6, ограничиваемой валиками 1, 3 и 7, перед зазором 5 и намоточной опорой 10, образованной валиками 1, 3 и 8, после зазора 5.

Система центров может содержать с каждой стороны или каждого бокового элемента станка центр 101 для зацепления с соответствующим концом намоточной гильзы A1, A2, которая вставляется в область намотки. На фиг. 6 и 7 показаны один из этих центров и соответствующий управляющий механизм.

Центр 101 может содержать штангу 103, которая заканчивается головкой 105. Головка 105 может содержать механизм для зацепления с трубчатой намоточной гильзой. В некоторых вариантах осуществления изобретения головка 105 может входить в зацепление с намоточной гильзой посредством вставления в эту гильзу. Головка 105 может иметь разжимные элементы для зацепления с намоточной гильзой с созданием крутильного усилия. В некоторых вариантах осуществления изобретения разжимные элементы содержат разжимные кольцевые элементы 107, например разжимаемые пневматически с помощью системы подачи сжатого воздуха. Сжатый воздух может поступать по каналам 109.

Центр 101 может совершать поступательное движение по стрелке f101, параллельной продольной оси X-X центра.

Для управления прямолинейным возвратно-поступательным перемещением может использоваться исполнительный механизм, например исполнительный механизм 111 с поршневым цилиндром. Это перемещение позволяет головкам 105 противоположных центров 101 с двух сторон станка перемещаться друг к другу до тех пор, пока головки 105 не войдут в зацепление с концами соответствующей намоточной гильзы A1, A2, которая расположена в области намотки. Головки 105 могут проникать в концы намоточной гильзы частично или полностью.

Как можно видеть, в частности, на фиг. 6, каждый центр 101 может быть снабжен двигателем 115, например электродвигателем с электронным управлением, который вращает соответствующий центр 101 вокруг оси X-X. Это движение может передаваться от двигателя 115 к центру 101 с помощью ремня 117, например зубчатого ремня. Зубчатый ремень 117 может приводиться в движение вокруг шкива 119, связанного с созданием крутильного усилия со штангой 103 соответствующего центра 101. В частности, шкив 119 может быть установлен на втулке 121, внутри которой штанга 103 центра 101 может скользить в направлении двойной стрелки f101, причем втулка 121 соединена с созданием крутильного усилия со штангой 103, например, посредством канавчатого профиля и т.п. Втулка 121 может поддерживаться с помощью подшипников 123, установленных внутри вкладыша 125, который может быть установлен на ползуне 127.

Ползун 127 может быть смонтирован на неподвижных направляющих 129, т.е. выполненных как единое целое с несущей конструкцией перемоточного станка. Таким образом, ползун 127 может перемещаться по двойной стрелке f127 в направлении, определяемом направляющими 129. В некоторых вариантах осуществления изобретения прямолинейное возвратно-поступательное движение по стрелке f127 может обеспечиваться двигателем 131, например электродвигателем с электронным управлением. Электродвигатель 131 может вызывать качание кривошипа 133, который передает движение через соединительную штангу 135 ползуну 127, причем соединительная штанга 135 шарнирно соединена шарниром 135A с ползуном 127 и шарниром 135B с кривошипом 133.

Перемещение по двойной стрелке f127 может быть по существу прямолинейным и параллельным перемещению центра намоточной гильзы A1, A2, когда она проходит от одной к другой из двух намоточных опор, ограничиваемых комплектами из трех валиков 1, 3, 7 и 1, 3, 8, во время процесса намотки, описанного выше. Центры 101 могут входить в зацепление с намоточной гильзой A1, A2, когда она находится в намоточной опоре 6 перед зазором 5, и могут выходить из зацепления с этой гильзой, когда лог L1 практически изготовлен, тем самым, позволяя выполнять выгрузку этого лога по вышеприведенному описанию с конкретной ссылкой на этап, показанный на фиг. 3 и 4.

Во время перемещения по двойной стрелке f127 и, в частности, во время этапа перемещения вверх (на фигуре) центров 101, они сопровождают намоточную гильзу, в то время как лог увеличивается в диаметре, при этом двигатель 115 обеспечивает с помощью ремня 117 вращательное движение центров 101, которое передается намоточной гильзе и, следовательно, формируемому логу, в результате соединения с созданием крутильного усилия между головками 105 центров 101 и намоточной гильзой A1, A2. Частота вращения, создаваемая двигателем 115, может регулироваться, так чтобы она была соразмерной с окружной скоростью наматываемого лога L1.

Использование центров 101 позволяет лучше управлять намоткой и перемещением лога L1 от одной к другой из двух намоточных опор 6, 10 и через зазор 5 во время всех этапов цикла намотки.

В вариантах осуществления изобретения, показанных на фиг. 1-8, первый намоточный валик 1 и второй намоточный валик 3 имеют по существу одинаковый диаметр, и оба валика могут иметь подвижную ось для способствования прохождению гильзы и рулонного материала на первом этапе намотки из первой намоточной опоры 6 во вторую намоточную опору 10. В других вариантах осуществления изобретения первый намоточный валик 1 и второй намоточный валик 3 могут иметь разные диаметры, и предпочтительно первый намоточный валик 1 имеет больший диаметр, чем второй намоточный валик 3.

В возможных вариантах осуществления изобретения один из намоточных валиков 1 и 3 может иметь неподвижную ось, а другой подвижную ось.

Предпочтительно, первый намоточный валик 1, вокруг которого наматывается и направляется рулонный материал N, может иметь неподвижную ось и иметь больший диаметр, чем второй намоточный валик 3.

На фиг. 9 показана конфигурация этого типа. Одинаковые номера позиций обозначают такие же или эквивалентные части, как и части, описанные со ссылкой на фиг. 1 – 8. В частности, четыре намоточных валика обозначены позициями 1, 3, 7 и 8. Вблизи первого намоточного валика 1 образован канал 21 для вставления намоточных гильз A1, A2. Этот канал ограничивается цилиндрической поверхностью первого намоточного валика 1 и опорной поверхностью 19, которая продолжается по окружности первого намоточного валика 1 и к третьему намоточному валику 7. Намоточные гильзы вставляются в канал 21, так чтобы они контактировали с опорной поверхностью 19 и с рулонным материалом N, захватываемым вокруг первого намоточного валика 1. Опорная поверхность 19 может быть своего рода промежуточной ступенью, обозначенной позицией 19G, для облегчения углового ускорения намоточной гильзы и захватывания рулонного материала после резки рулонного материала N с помощью разъединительного элемента 23 таким же образом, как описано выше. Этот разъединительный элемент 23 для разъединения рулонного материала взаимодействует с первым намоточным валиком 1. зажимая рулонный материал между первым намоточным валиком и одним или несколькими прижимными элементами 24A, расположенными на разъединительном элементе 23.

Ось 1A вращения первого намоточного валика 1 является неподвижной относительно несущей конструкции станка для обеспечения более стабильной и более легко управляемой подачи рулонного материала N в зазор 5 между первым намоточным валиком 1 и вторым намоточным валиком 3.

В этом варианте осуществления изобретения второй намоточный валик 3 имеет диаметр значительно меньше диаметра первого намоточного валика 1. Например, диаметр второго намоточного валика 3 может быть меньше половины диаметра первого намоточного валика 1. Второй намоточный валик 3 может поддерживаться боковыми элементами 4, как схематично показано на фиг. 9. Между боковыми элементами 4 могут быть расположены промежуточные опоры, которые поддерживают второй намоточный валик 3 в промежуточных положениях между его концами. Таким образом, существует возможность проектирования второго намоточного валика 3 малого диаметра.

Для обеспечения достаточной жесткости второго намоточного валика 3 боковые элементы 4 и промежуточные опоры могут быть связаны с поперечной балкой 14.

Ось 3A второго намоточного валика 3 может быть подвижной и поворачиваться вокруг поворотной оси, определяемой точкой 16 поворота боковых элементов 4 относительно опорной структуры перемоточного станка 2. Поворотное перемещение второго намоточного валика 3 может управляться двигателем 18, связанным с кривошипом 20. Соединительная штанга, которая также поворачивается с помощью шарнира 22B относительно соответствующего бокового элемента 4, может поворачиваться с помощью шарнира 22A относительно кривошипа 20. Вращательное возвратно-поступательное движение двигателя 18 обеспечивает поворачивание оси 3A второго намоточного валика 3 вокруг оси, определяемой точкой 16 поворота. В некоторых вариантах осуществления изобретения могут быть предусмотрены два симметричных двигателя 18, действующие с двух противоположных боковых сторон 4. Между боковыми элементами 4 может быть установлен лоток 31 или его часть, так чтобы лоток 31 мог следовать за движением второго намоточного валика 3.

Третий намоточный валик 7 установлен на боковых элементах 32, связанных с поперечной балкой 34 и поворачиваемых в точке 36 поворота относительно неподвижной конструкции перемоточного станка 2. Для поддержки третьего намоточного валика 7 в промежуточных точках между его двумя концами могут быть предусмотрены промежуточные опоры, выполненные как единое целое с поперечной балкой 34 и поддерживаемые боковыми элементами 32. Поворачивание третьего намоточного валика 7, т.е. поступательное перемещение его оси 7A вращения с целью следования за движением намоточных гильз и формируемых логов может передаваться двигателем 42 с помощью кривошипно-шатунной системы 44, 46, связанной с поперечной балкой 34 посредством шарнира 46A.

Участок 19C опорной поверхности 19 может быть связан с боковыми элементами 32, и, таким образом, этот участок может следовать за поступательным перемещением третьего намоточного валика 7 во время различных этапов цикла намотки.

Последовательность операций станка 2, показанного на фиг. 9, по существу такая же, как и последовательность, описанная со ссылкой на фиг. 1-5, поэтому ее подробное описание не приводится. На фиг. 9 показан полностью намотанный лог L1, подготовленный к выгрузке из второй намоточной опоры 10, и вторая намоточная гильза A2, уже вставленная в первую намоточную опору 6 между валиками 1, 3, 7. Рабочее состояние, показанное на фиг. 9, фактически, может иметь место в станке, но не является обязательным. В зависимости от типа регулирования также может иметь место случай, когда вторая намоточная гильза A2 достигает положения, показанного на фиг. 9, когда лог L1 уже был выброшен из второй намоточной опоры 10.

Прохождение второй намоточной гильзы A2 с формируемым вокруг нее логом через зазор 5, ограничиваемый первым намоточным валиком 1 и вторым намоточным валиком 3, обеспечивается или облегчается перемещением только оси 3A второго намоточного валика 3, в то время как ось 1A первого намоточного валика остается неподвижной относительно конструкции станка. Таким образом, работа перемоточного станка становится более равномерной, в частности, когда траектория намоточного материала перед зазором 5 не модифицируется.

Другое преимущество варианта осуществления изобретения из фиг. 9 состоит в том, что упрощается работа разъединительного элемента 23 для резки рулонного материала N. Фактически, он действует совместно с намоточным валиком 1, ось вращения которого не перемещается, и, следовательно, упрощается регулирование на этапе резки рулонного материала N.

Использование первого намоточного валика 1 большего диаметра позволяет исключить необходимость промежуточной опоры первого намоточного валика 1, упрощая конструкцию станка и повышая качество логов.

Группа изобретений относится к области намотки рулонных материалов. Перемоточный станок содержит опорную поверхность, первую намоточную опору и вторую намоточную опору. Опорная поверхность продолжается вокруг первого намоточного валика и ограничивает канал подачи намоточных гильз. Первая намоточная опора образована между первым намоточным валиком, вторым намоточным валиком и третьим намоточным валиком. Первый намоточный валик и второй намоточный валик ограничивают зазор для прохождения намоточных гильз с наматываемым вокруг них рулонным материалом. Траектория подачи намоточных гильз продолжается между первым намоточным валиком и третьим намоточным валиком. Вторая намоточная опора образована между первым намоточным валиком, вторым намоточным валиком и четвертым намоточным валиком. При осуществлении способа намотки подают рулонный материал вокруг первого намоточного валика. Вставляют первую намоточную гильзу в первую намоточную опору. Выполняют первую часть цикла намотки в первой намоточной опоре. Перемещают формируемый лог из первой во вторую намоточную опору. Выполняют вторую часть цикла намотки во второй намоточной опоре. В конце намотки первого лога вставляют вторую намоточную гильзу в первую намоточную опору. Обеспечивается эффективное управление циклом намотки, формой лога и плотностью намотки. 2 н. и 21 з.п. ф-лы, 9 ил.

1. Перемоточный станок для автоматической непрерывной периферийной перемотки, предназначенный для производства логов рулонного материала, наматываемого вокруг намоточных гильз, содержащий:

первую намоточную опору, образованную между первым намоточным валиком, вторым намоточным валиком и третьим намоточным валиком; причем первый намоточный валик и второй намоточный валик ограничивают зазор, через который проходят намоточные гильзы с наматываемым вокруг них рулонным материалом;

вторую намоточную опору, образованную между первым намоточным валиком, вторым намоточным валиком и четвертым намоточным валиком; причем третий намоточный валик расположен перед зазором, а четвертый намоточный валик расположен после зазора относительно направления подачи намоточных гильз через зазор;

опорную поверхность, продолжающуюся вокруг первого намоточного валика и ограничивающую канал подачи намоточных гильз между опорной поверхностью и первым намоточным валиком; причем опорная поверхность сконфигурирована и расположена относительно первого намоточного валика таким образом, что намоточные гильзы подаются посредством прокатывания в контакте с опорной поверхностью и с рулонным материалом, захватываемым вокруг первого намоточного валика.

2. Перемоточный станок по п. 1, который содержит разъединительный элемент для разъединения рулонного материала, сконфигурированный и управляемый для разъединения рулонного материала в конце намотки лога во второй намоточной опоре.

3. Перемоточный станок по п. 2, в котором разъединительный элемент сконфигурирован и управляется для взаимодействия с первым намоточным валиком.

4. Перемоточный станок по п. 2 или 3, в котором разъединительный элемент сконфигурирован и управляется для прижатия рулонного материала к первому намоточному валику и разъединения рулонного материала, создавая в рулонном материале натяжение больше разрушающего напряжения рулонного материала.

5. Перемоточный станок по п. 4, в котором разъединительный элемент сконфигурирован и управляется для разъединения рулонного материала между новой гильзой, вставленной в канал подачи намоточных гильз, и логом, формируемым во второй намоточной опоре, и предпочтительно между разъединяющим элементом и логом, формируемым во второй намоточной опоре.

6. Перемоточный станок по любому из пп. 2-5, в котором разъединительный элемент сконфигурирован и управляется для введения в канал подачи намоточных гильз и взаимодействия с первым намоточным валиком в точке после намоточной гильзы, вставляемой в канал подачи намоточных гильз.

7. Перемоточный станок по любому из пп. 1-6, в котором опорная поверхность продолжается от входа канала подачи намоточных гильз к третьему намоточному валику.

8. Перемоточный станок по любому из пп. 1-7, в котором намоточные валики расположены и управляются для выполнения первой части намотки лога в первой намоточной опоре между первым намоточным валиком, вторым намоточным валиком и третьим намоточным валиком и последней части намотки лога во второй намоточной опоре между первым намоточным валиком, вторым намоточным валиком и четвертым намоточным валиком.

9. Перемоточный станок по п. 8, в котором третий намоточный валик и четвертый намоточный валик имеют подвижные оси и управляются для перемещения перпендикулярно их оси, следуя за перемещением лога во время этапа увеличения диаметра лога, и для его перемещения из первой намоточной опоры во вторую намоточную опору.

10. Перемоточный станок по любому из пп. 1-9, в котором по меньшей мере один из первого намоточного валика и второго намоточного валика имеет подвижную ось для регулирования расстояния между первым намоточным валиком и вторым намоточным валиком и размера зазора между первым намоточным валиком и вторым намоточным валиком.

11. Перемоточный станок по любому из пп. 1-10, в котором первый намоточный валик имеет неподвижную ось, а второй намоточный валик имеет подвижную ось, при этом предпочтительно первый намоточный валик имеет больший диаметр, чем второй намоточный валик.

12. Перемоточный станок по любому из пп. 1-10, в котором как первый намоточный валик, так и второй намоточный валик имеют подвижные оси для перемещения друг от друга и друг к другу предпочтительно симметричным образом.

13. Перемоточный станок по любому из пп. 1-12, в котором перемещение первого намоточного валика, второго намоточного валика, третьего намоточного валика и четвертого намоточных валика во время намотки лога регулируется таким образом, что: первая часть намотки лога выполняется с логом, находящимся в контакте с первым намоточным валиком, вторым намоточным валиком и третьим намоточным валиком; вторая часть намотки лога выполняется с логом, находящимся в контакте с первым намоточным валиком, вторым намоточным валиком, третьим намоточным валиком и четвертым намоточным валиком; третья часть намотки лога выполняется с логом, находящимся в контакте с первым намоточным валиком, вторым намоточным валиком и четвертым намоточным валиком.

14. Перемоточный станок по любому из пп. 1-13, в котором опорная поверхность содержит первую часть, неподвижную относительно опорной конструкции перемоточного станка, и часть, которая перемещается вместе с осью третьего намоточного валика.

15. Перемоточный станок по любому из пп. 1-14, который содержит пару центров с электроприводом, сконфигурированных и предназначенных для зацепления с намоточной гильзой во время по меньшей мере части цикла намотки, причем центры с электроприводом следуют за движением подачи намоточной гильзы между намоточными валиками.

16. Перемоточный станок по любому из пп. 1-15, в котором первый намоточный валик, вокруг которого движется рулонный материал, имеет диаметр предпочтительно по меньшей мере в два раза больше диаметра второго намоточного валика.

17. Перемоточный станок по любому из пп. 1-16, в котором первый намоточный валик имеет ось, которая является неподвижной относительно несущей конструкции перемоточного станка, а второй намоточный валик имеет ось, которая является подвижной относительно конструкции станка, для обеспечения или способствования прохождению формируемого лога через зазор, ограничиваемый между первым намоточным валиком и вторым намоточным валиком.

18. Способ намотки рулонного материала и последовательного формирования логов указанного рулонного материала вокруг намоточных гильз, содержащий следующие этапы:

подача рулонного материала вокруг первого намоточного валика первой намоточной опоры, образованной первым намоточным валиком, вторым намоточным валиком и третьим намоточным валиком, причем первый намоточный валик и второй намоточный валик ограничивают с четвертым намоточным валиком вторую намоточную опору;

вставление первой намоточной гильзы в канал подачи, образованный между первым намоточным валиком и опорной поверхностью, продолжающейся вокруг первого намоточного валика; подача намоточной гильзы посредством ее прокатывания в контакте с опорной поверхностью и с рулонным материалом, захватываемым вокруг первого намоточного валика; подача первой намоточной гильзы по траектории вставления между первым намоточным валиком и третьим намоточным валиком и вставление первой намоточной гильзы в первую намоточную опору;

выполнение первой части цикла намотки первого лога вокруг первой намоточной гильзы в первой намоточной опоре;

перемещение первого формируемого лога из первой намоточной опоры во вторую намоточную опору через зазор, ограниченный между первым намоточным валиком и вторым намоточным валиком;

выполнение второй части цикла намотки первого лога во второй намоточной опоре;

в конце намотки первого лога во второй намоточной опоре вставление второй намоточной гильзы в канал подачи и ее подача по траектории вставления между первым намоточным валиком и третьим намоточным валиком, и вставление второй намоточной гильзы в первую намоточную опору.

19. Способ по п. 18, который содержит следующие этапы: вставление второй намоточной гильзы вплотную к первому намоточному валику, зажатие рулонного материала между второй намоточной гильзой и первым намоточным валиком и разъединение рулонного материала между первым логом во второй намоточной опоре и второй намоточной гильзой.

20. Способ по п. 18 или 19, который содержит этап воздействия с помощью разъединяющего элемента на рулонный материал для разъединения рулонного материала с образованием заднего края первого лога и переднего края, с которого начинается намотка второго лога вокруг второй намоточной гильзы.

21. Способ по п. 20, который содержит этап зажатия рулонного материала между разъединяющим элементом и первым валиком.

22. Способ по п. 20 или 21, который дополнительно содержит следующие этапы: перемещение третьего намоточного валика к зазору между первым намоточным валиком и вторым намоточным валиком на этапе формирования лога; перемещение третьего намоточного валика от зазора и его размещение в положении взаимодействия с разъединяющим элементом, когда лог находится в контакте с четвертным намоточным валиком.

23. Способ по любому из пп. 18-22, в котором между первой частью цикла намотки и второй частью цикла намотки выполняют промежуточную часть цикла намотки, в которой наматываемый лог находится в контакте с первым намоточным валиком, вторым намоточным валиком, третьим намоточным валиком и четвертым намоточным валиком и перемещается через зазор между первым намоточным валиком и вторым намоточным валиком.

| Вакуум-щит формовочной установкидля изгОТОВлЕНия бЕТОННыХ издЕлий | 1979 |

|

SU853060A2 |

| Экономайзер | 0 |

|

SU94A1 |

| EP 0968946 B1, 12.03.2003 | |||

| СПОСОБ НАМАТЫВАНИЯ ЛИСТОВОГО МАТЕРИАЛА В РУЛОНЫ БЕЗ СЕРДЕЧНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078731C1 |

Авторы

Даты

2019-05-28—Публикация

2015-07-30—Подача