Изобретение относится к сельскому хозяйству, в частности для хранения зерна и может быть использовано для хранения пшеницы, ржи, гречихи крупы, овса, гороха, кукурузы, риса и других продуктов питания.

Известны вентилируемые бункера для зерновых продуктов (Авторские свидетельства SU: №№1611263, 1242440. Патенты RU: №№2027341, 2470982).

Однако известные технические решения имеют неравномерность сушки материала по слою; не использованный резерв по повышению производительности процесса и снижения его энергоемкости. Кроме того, отсутствуют преимущества режима замены воздуха посредством с вакуумированием, а именно, отсутствие преимуществ:

- при разряженной атмосфере требуется незначительное количество воздуха, которое необходимо только при дыхании зерна;

- при поступлении воздуха в закрытый объем за счет разряжение температура воздуха понижается на 2-4°C по сравнению с первоначальной;

- снижается риск образование конденсата влаги внутри контейнера: во-первых, из-за малого объема воздуха, поступившего при замене, не может быть образовано значительное количество конденсата; во-вторых, воздух при замене дополнительного, естественно ведет к охлаждению; в-третьих, может быть использован тепловой экран вокруг контейнера (в воздушном пространстве между экраном и контейнером температура воздуха будут равно температуре воздуха внутри контейнера); в-четвертых, при создании разряженной атмосферы внутри контейнера изменяются условия конденсации влаги (разряжение атмосферы снижает значение точки Рросы); в-пятых, так

как количество воздуха поступающего в контейнер не велико, использовать можно и дополнительно осушитель воздуха,.

В связи с этим подходящий тип технического решения контейнера выбирают по технологическим и экономическим показателям.

Основные технологические показатели - точность и контроль поддержания давления в нем до установленной величины Р (МПа), т.е. в период хранение зерно находится в разряженной атмосфере с наименьшими потерями.

К экономическим показателям относят капитальные затраты на строительство, расходы на эксплуатацию.

Возведение хранилищ для размещения контейнеров с зерновым материалом и их эксплуатации - затраты не велики, а, значит и меньше затраты труда, облегчается регулирование режима хранения.

Для длительного хранения зерна наиболее эффективны режим замены воздуха, в котором находится зерно.

Известно зернохранилище, служащее для массовой приемки зерна (пшеницы и ржи) и выполненное из железобетона (Патент RU №2027341, A01F 25/08 от 27.01.1995). Загрузка его ведется элеваторами, или же должно выполняться периодическое проветривание зерна, что очень трудоемко и неэффективно, так как зерно постоянно содержит какой-то процент влаги и дополнительно эту влагу впитывает из атмосферного воздуха с переменной относительной влажностью, именно поэтому длительное хранение зерна (более чем один год) в элеваторных зернохранилищах, как наиболее современных и совершенных, невозможно и часты случаи, когда зерно прорастает ввиду наличия в нем излишней влаги и кислорода (воздуха), а прорастая, оно нагревается и портиться.

Известно устройство бескислородного хранения материала, содержащее корпус, внутри которого размещена емкость из эластичного материала с люком и крышкой для герметичного закрывания емкости, при этом емкость может быть соединена с вакуумным насосом (Авторское свидетельство SU №515495, A01F 26/16 от 30.05.1976).

Также известно хранилище зерна, содержащее герметизированную емкость, вакуумпрочной конструкции, соединенную со средствами вакуумирования (Л.А. Трисвятский и др. «Хранение и технология сельскохозяйственных продуктов», изд. 3-е, переработанное и дополненное. - М.: Колос, 1983, с. 169-171).

Недостатком данного технического решения является трудоемкость работ по обеспечению вакуума в пределах данной конструкции, что требует заглубления хранилища в грунт и дополнительных объемов работ, связанных с этим. Однако в настоящее время в связи со значительным расширением появления фермерских хозяйств таких конструкций изготовления практически невозможно, хотя хранение зерна и необходимо.

В качестве прототипа выбрано зернохранилище, включающее герметизированную емкость вакуумировочной конструкции, соединенную со средствами вакуумирования, при этом емкость образована из установленного на опорах цилиндра, сверху и снизу замкнутого конусами, с патрубками, шиберами и металлоткаными адсорбатом, при этом стенки цилиндра и конусов выполнены из легких трехслойных предварительно раскроенных и склеенных панелей вакумопрочной конструкции, а средства вакуумирования выполнены в виде электровакуумного насоса, закрепленного на верхнем корпусе емкости и связанного с ветрогенератором, либо фотоэлектробатареями, перерабатывающими радиацию в электрический ток, а также вакуумпровода с шибером для приемки зерна и вакуумметра (Патент RU №2122313, A01F 25/08, A01F 12/60, A01F 25/16 от 27.11.1998).

К недостаткам прототипа относятся: сохранение неравномерности сушки, и сохранения материала по слою; не использованный резерв по повышению производительности процесса и снижение энергоемкости; хранение зернового материала не позволяет в полной мере обеспечить в фермерских хозяйствах, т.е. не достаточно промышленно удобен для использования в современных условиях и развития компьютерной техники, в частности, в сельском хозяйстве. Другим недостатком является то, что известный прототип не решает задачи, как режим замены воздуха в разряженной атмосфере при незначительном его впуске в контейнер, который необходим только на дыхание зерна после вакуумирования. А значит, отсутствует понижение температуры зерна в закрытом пространстве по сравнению с первоначальной, а значит, также не снижает риск образования конденсата влаги.

Исследуя уровень техники в процессе проведения патентного поиска по всем видам сведений, общедоступных в печати, авторы обнаружили, что заявленное техническое решение для специалиста явным образом не следует из известного на сегодня существующего уровня техники, поэтому можно сделать вывод о соответствии заявляемого изобретению критерий «изобретательский уровень».

Технической задачей предлагаемого изобретения является сокращение капитальных затрат и затрат на обслуживание при контейнером хранении зернового материала в любых фермерских хозяйствах в период всего времени от уборки на поле, сушки до его продажи или сохранить сухого посевного зерна.

Указанная техническая задача решается за счет того, что в устройстве для хранения зерна в регулируемой газовой среде, характеризующееся тем, что содержит контейнер, дно которого имеет конусные боковые стенки, выполненные из мягкого материала, с нижним патрубком с шибером, при этом контейнер выполнен в виде цилиндра, сверху снабжен крышкой с патрубками впуска теплого воздуха от осушителя и впуска свежего атмосферного воздуха с золотниками с электромагнитными клапанами, в крышке выполнено загрузочное верхнее отверстие, перекрытое дополнительной крышкой с вакуумметром, золотники соединены с компьютером, который также соединен с измерителем температуры и влажности, установленным внутри контейнера, и газоанализатором-сигнализатором, который через отверстие в стенке контейнера через заборную трубку производит забор содержания воздуха, а также компьютер соединен с вакуумным золотником и электродвигателем вакуумного насоса через реле времени для создания вакуума в контейнере.

Кроме того, в способе хранения зерна в регулируемой газовой среде с использованием устройства, предусматривающий загрузку предварительно высушенного зерна, создание вакуума, забор воздуха для определения температуры и влажности и передачу показателей на компьютер, при этом в зависимости от показателей с помощью золотников с электромагнитными клапанами осуществляют впуск воздуха, а затем с помощью вакуумного золотника - создание вакуума.

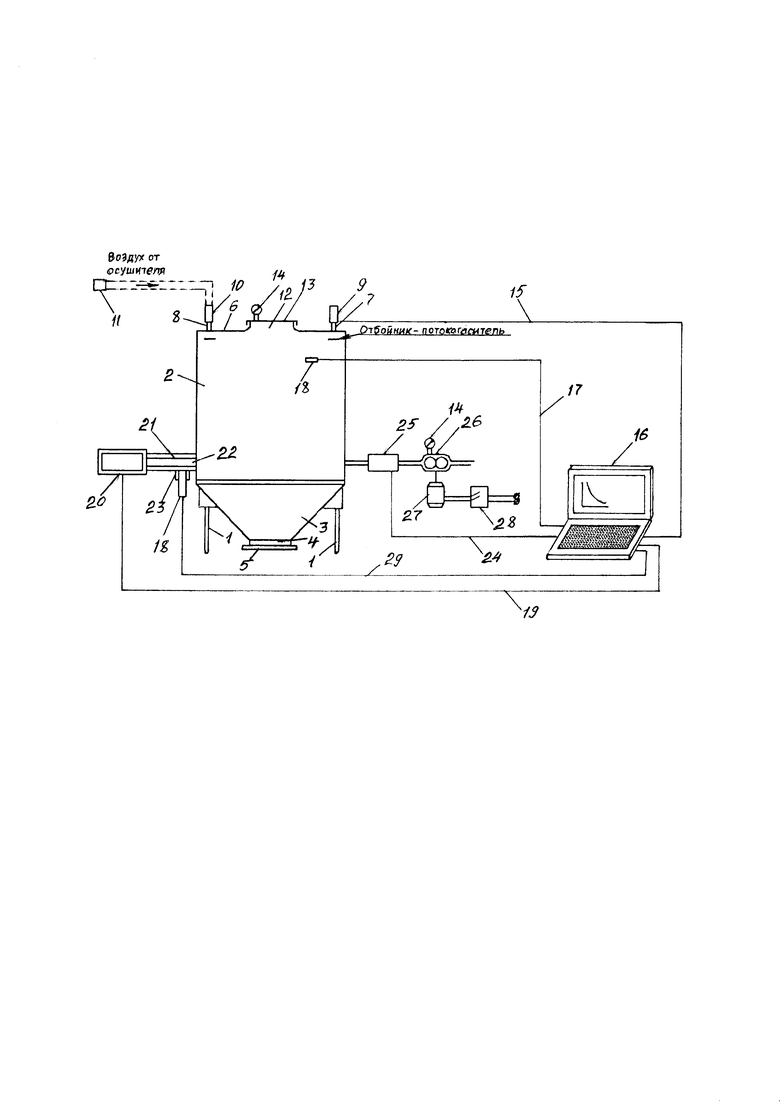

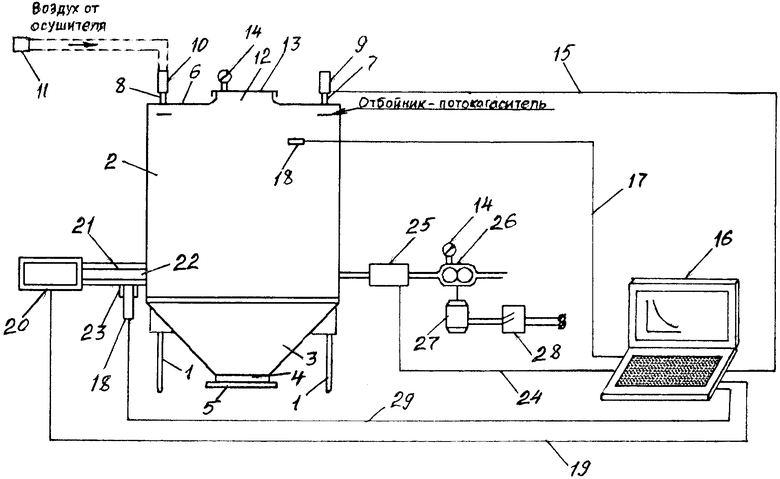

Изобретение поясняется чертежом. Приведена схема, поясняющая контейнер для хранения зерна. Для осуществления устройства хранения зерна в регулируемой газовой среде, в емкости, образованной из установленного на опорах 1 контейнера 2, снизу его снабжают замкнутым конусом из мягкого материала 3 с размещенным патрубком 4 с шибером 5. Верхнюю часть контейнера 2 выполняют с плоской крышкой 6. Крышку 6 снабжают патрубками 7 и 8 с установленными клапанами с золотниками 9 и 10, соответственно, для поступления атмосферного воздуха или для поступления теплого воздуха от осушителя 11 с вентилятором (не показан для упрощения). В крышке б выполняют загрузочное верхнее отверстие 12 перекрытое сверху дополнительно крышкой 13 с вакуумметром 14. Атмосферные золотники 9 и 10 выполняют с электромагнитными клапанами, которые соединяют с помощью лини связи 15 с персональным компьютером 16 (соединение золотника 10 с компьютером 16 линией связи не показано для упрощения чертежа). Компьютер 16 по линии связи соединяют с измерителем 18 температуры и влажности расположенного внутри контейнера 2, который служит контролем алгоритма сравнения с персональным компьютером 16. К компьютеру 16 по линии связи 19 подсоединяют газоанализатор-сигнализатор 20, который производит забор воздуха из контейнера 2 для анализа в нем кислорода, заборную трубку 21, которую соединяют через отверстие 22 с корпусом контейнера 2, т.е. с емкостью, заполняемой зерном. При этом в трубу 21 дополнительно вмонтируют измеритель-регистратор 23 (логгер) температуры и влажности (Eclenk-M-RNT), данные которого также передаются по связям 29 в персональный компьютер 16 в режиме «online». По сигналу с компьютера 16 по линии связи 24 электромагнитный клапан открывает вакуумный золотник 25, насос 26 включается и производит отсасывание газовой среды (воздуха).

Количество воздуха снижается в контейнере 2, давление в нем достигает установленного значения до величины Р (МПа) и емкость контейнера 2 находится в разряженной атмосфере. Вакуумный насос 26 соединяют с электродвигателем 27 с реле времени 28. Измеритель 18 температуры и влажности устанавливают внутри емкости контейнера 2, как контрольный датчик сравнения, который связывают с линией 17 для подачи сигнала на персональный компьютер 16. В хранилище (не показано) поступивший контейнер 2 с зерновым материалом при высушенном зерне, например, сухого посевного зерна, заданной влажности до 13-14%, выдерживают до заданной величины вакуумирования, устанавливаемой системой автоматики известного заранее данного зернового материала (например, пшеницы) из алгоритма частоты впуска свежего воздуха и частоты отсасывания вакуумированием от прогнозируемой интенсивности дыхания этого зерна в течение всего периода его хранения, заведенного в программу персонального компьютера 16 для предельно допустимой концентрации хранения зерна в регулируемой газовой среде.

Таким образом, от компьютера поступает сигнал на электромагнитный клапан 25 и вакуумный насос 26 в результате этого включается и производит отсасывание воздуха из емкости контейнера 2, снижая давление в нем до установленного расчетного (в определенных в ходе лабораторных исследований) до величины Р (МПа). В период хранения полного высушенного зерно находится в разряженной атмосфере.

Устройство для хранения зерна в регулируемой газовой среде и способ его осуществления работает следующим образом.

В режиме хранения зерно предварительно высушенной до заданной влажности W, через загрузочное отверстие 12 засыпается и заполняет контейнер 2 доверху, т.е. с определенной степенью заполнения Kv = Vобъем зерна/Vобъем контейнера. При этом до загрузки зерна закрывается шибер 5 патрубка 4, а создание вакуума проверяется вакуумметром 14. В данный период атмосферный (воздушный) клапан золотников 9 и 10, соответственно, закрыты. Вакуумный насос 26 не работает. После этого контейнер 2 закрывают дополнительно крышкой 13 с закрепленным вакуумметром 14 герметично.

В период хранения зерно находится в разряженной атмосфере с помощью открывания вакуумного золотника 25 по линии связи 24 с компьютером 16 управления, включается

Электродвигатель 27 вакуумного насоса 26 через реле времени 28, которое связано в целом с управлением персональным компьютером 16. После данного цикла вакуумирования, отключают вакуумный насос 26 после поступления сигнала от компьютера 16 по линии связи 24 на закрытие вакуумного золотника 25. Через определенное заданное время по сигналу с компьютера 16 газоанализатор-сигнализатор 20 производит забор содержания воздуха, т.е. дыхание зернового материала, из контейнера 2 по заборной трубе 21, что обусловлено необходимостью контроля его физиологического состояния при закладке на хранение в контейнере 2, соответственно и анализа содержание в нем кислорода, сигнал поступает в персональный компьютер 16. В заборную трубку 21 дополнительно вмонтирован измеритель-регистратор 23 (логгер) температуры и влажности ECLEK-M-RNT. Кроме того, эти приборы учитывают сложное физиологическое состояние зернового материала без нарушения целостности объекта хранения. То есть, выполнятся обязательное требование к критерию оценки физиологического состояния биологического зернового объекта, а, следовательно, и изменение состава газовой среды. Таким образом, результаты анализа кислорода в воздухе, его температура и влажность передается на персональный компьютер 16 в режиме «online».

В зависимости от прогнозируемой интенсивности дыхания зерна в течение всего периода его хранения, заведенного в персональный компьютер 16, последний подает сигнал по линии связи 15 на атмосферные клапаны с золотниками 9 или 10, который открывается и через патрубки 7 и 8, например, через патрубок 7 с золотником 9 свежий воздух (или наоборот осушенный воздух, прогретый, например, осушителем 11) подают в контейнер 2, заполняя весь свободный объем в межзерновом пространстве, где объем заменяемого воздуха равен Vвоз. = Vконтейнера - Vзерна. Это в свою очередь было связано с тем, что в первоначальном виде было произведено вакуумирование зернового материала с помощью вакуумного насоса 26.

Задание в режиме замены воздуха в процессе хранения зерна связано с тем, что в процессе хранения может происходить изменение в физиологических свойствах зернового материала, для чего при получении от газоанализатора-сигнализатора 20 о том, что содержание кислорода достигло критического значения или сигнала, что температура воздуха и его влажность близки к условию конденсации влаги внутри контейнера 2, персональный компьютер 16 дает команду на начало режима замены новой порции впуска воздуха в контейнер. Для чего открывают, например, вакуумный золотник 9 на патрубке 7 на крышке 6, подается команда на включение электродвигателя 27, вакуумного насоса 26 через реле времени 28, которое управляется персональным компьютером 16. В этом случае вакуумный насос откачивает воздух из контейнера 2 при вакуумировании. Вакуумный насос 26 полностью откачивает воздушную смесь из контейнера 2. После поступает сигнал на отключение вакуумного золотника 25, и он закрывается.

Персональный компьютер 16 подает сигнал на электромагнитный клапан атмосферного золотника 9 и через него заходит свежий (при необходимости подогретый воздух через золотник 10 от осушителя, например, калорифера с вентилятором) воздух в контейнер 2, заполняя весь свободный объем в межзерновом пространстве, объем заменяемого воздуха равен Vвоз.=Vконтейнера_Vзерна.

После того, как давление воздуха внутри контейнера 2 сравняется с атмосферным, что покажет вакуумметр 14 ноль(0), атмосферные золотники 9 или 10 закрываются, после его закрытия, вновь открывается вакуумный золотник 25, включается электродвигатель 27 с вакуумным насосом 26 и цикл повторяется вновь. При этом насос 26 откачивает воздух из контейнера 2 до расчетной заданной величины Р. Сухое зерно принимает новую свежую порцию воздуха с наименьшей влагой, которая также легко удаляется при активном вакуумировании.

Полученные данные в ходе лабораторных исследований могут использоваться путем создания алгоритмов для каждого зернового материала, который заводят в персональный компьютер 16, который является составной частью комплекса хранения зерна в контейнере 2, установленный в хранилище. Таким образом, комплекс готов к работе, т.е. из алгоритма частоты замены свежего воздуха и откачки из контейнера газовой смеси в зависимости от прогнозируемой интенсивности дыхания этого зерна в течение всего периода хранения, заведенного в персональный компьютер. Здесь уже учитывается предельно допустимая концентрация газовой смеси с подаче затем свежего атмосферного воздуха или наоборот подогретого калорифером воздуха с подачей его с помощью вентилятора (по необходимости сушки зерна), что соответствует начальному значению заданной влажности 13-14% при засыпки сухого зерна в контейнер до процесса проведения вакуумирования зерна в нем.

Вся технологическая цепь комплекса легко обслуживается оператором общего профиля подготовки и вместе с тем легко поддается автоматизации.

Экономическая эффективность по отношению к принятому хранению зерна в контейнере может быть в 2 раза выше. Кроме того, предлагаемый способ комплекса позволяет обеспечить хранение зерна в фермерских и других хозяйствах, что для традиционного хранения невозможно для длительного времени.

Для достижения положительного эффекта при хранении зерновых культур предложенным способом важно. Чтобы состав газовой смеси в контейнере оперативно регулировался. Это возможно лишь при использовании технически создаваемой газовой среды устройствами определения газоанализатора-сигнализатора и измерителями температуры и влажности, алгоритмы которых вводятся в персональный компьютер, т.е. процесс автоматизирован и легко управляем.

При возникновении в блоке разностного сигнала из-за несоответствия, контролируемого газоанализатором состава газовой среды в контейнере хранения и программы, происходит включение системы управления замены свежего поступления атмосферного воздуха. А это позволяет исключить потери зерна от плесновения в процессе хранения и использовать для посева, продажи и т.д., а сохранение заданной влажности зерна сохраняет его на данный период хранения величин. Система отключается при отсутствии разностного сигнала.

Посредством режима замены воздуха при разряженной атмосфере требуется незначительное количество воздуха, которое необходимо только на дыхание зерна. При поступлении воздуха закрытый объем за счет разряжение температуры воздуха понижается на 2-4°C по сравнению с первоначальной. Снижается риск образование конденсата влаги внутри контейнера, во-первых, из малого объема воздуха, поступившего при замене, не может быть образовано значительное количество конденсата; во-вторых.

Воздух при замене дополнительно, естественно происходит охлаждение; в-третьих, может быть использован и тепловой экран вокруг контейнера (в воздушном пространстве между экраном и контейнером температуре воздуха внутри контейнера); в-четвертых, -при создании разряженной атмосферы внутри контейнера изменяются условие конденсации влаги (разряжение атмосферы снижает значение точки Рросы); в-пятых, так как, количество воздуха, поступающего в контейнер не велико, проще использовать осушитель воздуха.

Использование предлагаемого способа хранения зерна в регулированной газовой среде и устройство для его осуществления явным образом имеются преимущества по сравнению с прототипом, что позволяет повысить качество сохранности зерна; увеличивается производительность установки, снижается энергоемкость процесса и осуществляется дыхание зерна. Способ может найти широкое применение в сельском хозяйстве по сравнению с известными.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ХРАНЕНИЯ ЗЕРНА В РЕГУЛИРУЕМОЙ ВОЗДУШНОЙ СРЕДЕ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2713802C1 |

| СПОСОБ ХРАНЕНИЯ ЗЕРНА В ЕМКОСТИ В РЕГУЛИРУЕМОЙ ГАЗОВОЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2679053C1 |

| СПОСОБ ХРАНЕНИЯ ЗЕРНА В ЕМКОСТИ | 2019 |

|

RU2723327C1 |

| СПОСОБ ХРАНЕНИЯ ЗЕРНА В ЕМКОСТИ | 2019 |

|

RU2703789C1 |

| СПОСОБ СУШКИ ЗЕРНА В БУНКЕРАХ АКТИВНОГО ВЕНТИЛИРОВАНИЯ ПНЕВМОПОТОКОМ | 2018 |

|

RU2679698C1 |

| СПОСОБ ОБВОДНЕНИЯ ТОРФЯНЫХ БОЛОТ, ПРЕИМУЩЕСТВЕННО ВЫРАБОТАННЫХ ТОРФЯНИКОВ | 2018 |

|

RU2687820C1 |

| Устройство для снижения гидродинамического сопротивления днища корпуса судна на сжатом пневмопотоке | 2019 |

|

RU2711129C1 |

| КАРУСЕЛЬНЫЙ ВЕТРОДВИГАТЕЛЬ | 2019 |

|

RU2722982C1 |

| Устройство для снижения гидродинамического сопротивления днища корпуса судна на сжатом пневмопотоке | 2019 |

|

RU2713320C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ ПЕРЕКРЫТИЯ НА ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ БЕЗОПАЛОБОЧНОГО ФОРМОВАНИЯ | 2019 |

|

RU2715135C1 |

Изобретение относится к сельскому хозяйству. Устройство для хранения зерна в регулируемой газовой среде содержит контейнер, дно которого имеет конусные боковые стенки, выполненные из мягкого материала, с нижним патрубком с шибером, при этом контейнер выполнен в виде цилиндра, сверху снабжен крышкой с патрубками впуска теплого воздуха от осушителя и впуска свежего атмосферного воздуха с золотниками с электромагнитными клапанами, в крышке выполнено загрузочное верхнее отверстие, перекрытое дополнительной крышкой с вакуумметром, золотники соединены с компьютером, который также соединен с измерителем температуры и влажности, установленным внутри контейнера, и газоанализатором-сигнализатором, который через отверстие в стенке контейнера через заборную трубку производит забор содержания воздуха, а также компьютер соединен с вакуумным золотником и электродвигателем вакуумного насоса через реле времени для создания вакуума в контейнере. Способ хранения зерна в регулируемой газовой среде с использованием вышеописанного устройства, предусматривает загрузку предварительно высушенного зерна, создание вакуума, забор воздуха для определения температуры и влажности и передачу показателей на компьютер, при этом в зависимости от показателей с помощью золотников с электромагнитными клапанами осуществляют впуск воздуха, а затем с помощью вакуумного золотника - создание вакуума. Изобретение позволяет снизить риск образования конденсата влаги. 2 н.п. ф-лы, 1 ил.

1. Устройстве для хранения зерна в регулируемой газовой среде, характеризующееся тем, что содержит контейнер, дно которого имеет конусные боковые стенки, выполненные из мягкого материала, с нижним патрубком с шибером, при этом контейнер выполнен в виде цилиндра, сверху снабжен крышкой с патрубками впуска теплого воздуха от осушителя и впуска свежего атмосферного воздуха с золотниками с электромагнитными клапанами, в крышке выполнено загрузочное верхнее отверстие, перекрытое дополнительной крышкой с вакуумметром, золотники соединены с компьютером, который также соединен с измерителем температуры и влажности, установленным внутри контейнера, и газоанализатором-сигнализатором, который через отверстие в стенке контейнера через заборную трубку производит забор содержания воздуха, а также компьютер соединен с вакуумным золотником и электродвигателем вакуумного насоса через реле времени для создания вакуума в контейнере.

2. Способ хранения зерна в регулируемой газовой среде с использованием устройства, по п. 1, предусматривающий загрузку предварительно высушенного зерна, создание вакуума, забор воздуха для определения температуры и влажности и передачу показателей на компьютер, при этом в зависимости от показателей с помощью золотников с электромагнитными клапанами осуществляют впуск воздуха, а затем с помощью вакуумного золотника - создание вакуума.

| ЗЕРНОХРАНИЛИЩЕ | 1996 |

|

RU2122313C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СЕМЯН ОЗОНОМ | 2013 |

|

RU2556703C2 |

| Устройство для увлажнения мехового полуфабриката и скроев | 1961 |

|

SU147724A1 |

Авторы

Даты

2019-05-28—Публикация

2018-04-12—Подача