Изобретение относится к сельскому хозяйству, в частности к хранению и сушки зерна и других продуктов питания в металлических контейнерах, а также в технологии хранения зерна в типовых зернохранилищах, фермерских хозяйствах.

Существующие способы хранения семенного зерна позволяют установить, что наиболее приемлемым технологией хранения семенного зерна является технология хранения в металлических силосах (контейнерах) малой емкости. Однако анализ литературных источников показывает, что в настоящее время технология хранения зерна в металлических контейнерах имеет ряд существенных недостатков:

изменение состава воздуха в межзерновом пространстве связано с накоплением углекислого газа в глубинных слоях зерновой насыпи;

возможность образования конденсата влаги на поверхности зерна при проведении вентиляции межзернового пространства зерновой массы;

затруднена борьба с вредителями хлебных злаков, которые могут оказаться в зерновой насыпи внутри контейнера;

сложность конструкции системы вентиляции зерна, за счет чего высокая стоимость его изготовления, ремонта и обслуживания вентиляционного оборудования;

процесс хранения и контроля качества хранения зерна не автоматизирован и требует периодического присутствия операторов, что ведет к увеличению эксплуатационных затрат.

Проблема получения достаточно распространения не допущения в герметичном контейнере с регулируемой воздушной средой, позволяющую не допускать конденсацию влаги внутри контейнера в процессе вентиляции межзернового пространства и при разных температурных колебаний окружающего контейнер воздуха, за чет снижения влажности, поступающего в контейнер воздуха, и уменьшить теплообмен зерна с окружающей средой, а также прекратить жизнедеятельность насекомых вредителей, путем разряжения воздуха внутри контейнера весьма актуальна в целом.

Известен способ хранения биологических объектов в регулируемой газовой среде, при котором устанавливают зависимость коэффициента дыхания данных объектов от содержания кислорода и диоксида углерода в камере анализатора и на основе полученных данных автоматически создают газовую среду заданного состава в герметичной камере, в которой хранят биологические объекты (Патент RU №2016501, A01F 25/00 от 30.07.1994).

Недостатком этого способа является использования его только к технологии хранения плодоовощной продукции и значительные эксплуатационные издержки, связанные со стоимостью контрольно-измерительной аппаратуры, хотя установка при закладке на хранение в РТС, рассматривает коэффициент дыхания биологического эффекта от содержания О2 и СО2, т.е. необходимостью учета его физиологического состояния плодоовощной продукции. Однако проблемы в этом случае проявляются несколько в другом рабочем функциональном технологическом процессе, а именно для хранения посевного зерна, процессы, которые развиваются и усугубляются со временем для данной предложенной сельскохозяйственной культуре. Вся степень проблем обычно не раскрывается до тех пор, пока не наступает время перемещения зерна на посев или продажу, а это вызвано и экономическими потерями зерновой массы.

Следовательно, задача вакуумирования при хранении зерна в контейнерах имеет возможность регулирования параметров воздушной среды различных видов термодинамических систем: закрытую и открытую, где закрытая система контейнера для хранения семенного зерна в регулируемой воздушной среде имеет большую часть времени. При этом при накоплении углекислого газа необходимо осуществлять аэрацию зерна свежим воздухом для исключения анаэробного дыхания зерна, а при вакуумировании система будет открытой, что должно учитываться при расчете термодинамических процессов в предложенном устройстве, чтобы исключить увлажнение воздуха и зерна, а значит должны рассматриваться для анализа состава газовой многокомпонентной смеси - молярные и объемные доли.

Таким образом, известный способ (аналог) хранения биологических объектов в регулируемой газовой среде, связанные при хранении плодоовощной продукции невозможно в полной мере использовать однозначно переносом в систему при хранении и сушки зернового материала (даже по своей структуре происхождения).

В качестве прототипа выбрано зернохранилище, включающее герметизированную емкость вакуумировочной конструкции, соединенную со средствами вакуумирования, при этом емкость образована из установленного на опорах цилиндра, сверху и снизу замкнутого конуса с патрубками, шиберами и металлотканым адсорбатором, при этом стенки цилиндра и конусов выполнены из легких трехслойных предварительно раскроенных и склеенных панелей вакуумпрочной конструкции, а средства вакуумирования выполнены в виде электровакуумного насоса, закрепленного на верхнем корпусе емкости и связанного с ветрогенератором, либо фотоэлектробатареями, перерабатывающими радиацию в электрический ток, а также вакуумпровода с шибером для приемки зерна и вакуумметра (Патент RU №2122313, A01F 25/08, A01F 12/60, A01F 25/16 от 27.11.1998).

К недостаткам прототипа относятся: сохранение неравномерности сушки, и сохранения материала по слою многослойным в изготовлении; не использованный резерв по повышению производительности процесса и снижения энергоемкости; хранение зернового материала не позволяет в полной мере обеспечить в фермерских хозяйствах, т.е. не достаточно промышленно удобен для использования к современным условиям, и развития компьютерной техники, в частности, в сельском хозяйств. Другим недостатком является то, что известный прототип не решает задачу полностью изменения состава воздуха в межзерновом пространстве и учет выделения углекислого газа с последующим его удалении при длительном хранении зерна в герметизированном контейнере, т.е. во время интенсивного выделения углекислого газа, который оседает на дно контейнера, а значит, анаэробная фаза характеризуется выделением относительно необходимого количества тепла.

Таким образом, закрытый контейнер для хранения семенного зерна в регулируемой воздушной среде большую часть времени осуществляется в режиме хранения семян, а значит, при накоплении углекислого газа необходимо осуществлять аэрацию зерна находящегося в контейнере со свежим воздухом для исключения анаэробного дыхания зерна. Отсюда необходимо вести расчеты образования углекислого газа в контейнере, как в закрытом. Вакуумирование системы будет открытым в контейнере, а это в целом должно учитываться при расчете устройства термодинамических процессов, чтобы исключить увлажнение воздуха и зерна. Кроме того, в атмосферном воздухе содержится множество газов, основными из которых являются: азот - 78%, кислород - 21%, водород - 0,01%, углекислый газ - 0,03% и инертные газы - 0,93%, при этом в воздухе всегда находятся водяные пары, количество которых зависит от температуры. Среднее содержание водяных паров в воздухе при нормальных условиях (8…17 г/м3).

Таким образом, интенсивность дыхания семян злаковых культур зависит от их влажности и температуры. Следует также отметить, что в процессе аэробного дыхания семян, состав воздуха в межзерновом пространстве постоянно меняется, содержание углекислого газа увеличивается, а кислорода падает.

Технической задачей предлагаемого изобретения является сокращение капитальных затрат и затрат на обслуживание при контейнером хранении зернового материала в любых фермерских хозяйствах в период всего времени от уборки на поле, сушки до его продажи или сохранить сухого посевного зерна.

Технический результат в предлагаемом устройстве хранения зерна в регулируемой воздушной среде, характеризующийся тем, что содержит контейнер, дно которого имеет конусные боковые стенки, выполненные из металла, у замкнутого конусного днища размещен патрубок и шибер, согласно изобретения, патрубок выполнен в виде съемной емкости с креплением к стенке проема конусного днища, при этом шибер выполнен прикрепленной к днищу съемной плоской сетки с ручкой и расположенной выше крепления емкости, кроме того, съемная емкость снабжена газоанализатором, который через отверстие в стенке съемной емкости через заборный и возвратный патрубок производит забор содержания углекислого газа, а также съемная емкость соединена через вакуумный электромагнитный клапан с вакуумным насосом, а также компьютер соединен через контрольно-управляющее устройство с датчиком контроля давления и датчика концентрация кислорода в воздухе и электродвигателя вакуумного насоса, при этом периодический контроль внутри контейнера осуществляют датчиком контроля температуры и влажности воздуха в межзерновом пространстве, также персональным компьютером через контрольно-управляющее устройство, при этом корпус контейнера снабжен сверху плоской крышкой с патрубком с баллоном осушителя впуска свежего теплого атмосферного воздуха.

Технический результат предлагаемого способа хранения зерна в регулируемой воздушной среде с использованием устройства, согласно пункта первого, предусматривающий загрузку предварительно высушенного зерна, создание вакуума, забор воздуха для определения температуры и влажности воздуха и передаче показателей на персональный компьютер, при этом в зависимости от показателей с помощью контрольно-управляющего устройства осуществляют процесс вакуумирования для откачки воздуха из контейнера при заполнении его через атмосферный электромагнитный клапан с баллоном осушителя воздуха, а затем с помощью вакуумного насоса - создание вакуума, причем контрольно-управляющее устройство, объединенное с персональным компьютером, получают информацию в режиме реального времени от датчика температуры и влажности воздуха в межзерновом пространстве, а также контроля давления и концентрации кислорода в воздухе, при этом в процессе хранения содержание сбора углекислого газа в съемной емкости устанавливают по формуле

Vco2=(m(CO2)R⋅Txp)/Mcp⋅pxp

где Vco2 - объем емкости для накопления углекислого газа, м3; pxp - давление воздушной смеси внутри контейнера, Па; m(CO2) - масса углекислого газа, образовавшегося в контейнере в результате дыхания семян, кг; R - универсальная газовая постоянная, 8,314 Дж(моль K); Mcp - молярная масса углекислого газа, кг/моль; Txp - температура хранения °K, при этом массу углекислого газа v(CO2) определяют по зависимости

m(CO2)=(ω(CO2)⋅(pxp⋅Vk⋅S⋅Mcp)/R⋅Txp⋅100%,

где Mcp - молярная масса углекислого газа, кг/моль; m - масса газовой смеси в контейнере, г; Vk - общий объем контейнера, м3; S - скважность зерновой массы, %; ω - массовая доля газа, %; CO2 - углекислый газ.

Таким образом, термодинамические приемы в условиях хранения зерна в регулируемой воздушной среде с помощью устройства устанавливают в нижней части конусных боковых стенок с проемом съемную емкость для сбора углекислого газа, проходящего через съемную плоскую решетку, закрепленную к днищу контейнера выше съемной емкости с возможностью перекрытия проема для исключения поступления зернового материала в процессе хранения зерна, а затем предусматривают возможность ее открытия (защитной решетки) в проеме днища конусных боковых стенок, после снятия емкости, и удаления углекислого газа, а также для выгрузки зернового материала потребителю. Кроме того, к съемной емкости сбора углекислого газа через водозаборный и возвратный патрубки подсоединены к газоанализатору. Процесс аэрации воздуха в межзерновом пространстве осуществляется с помощью вакуумного насоса. Насос соединен со съемной емкостью сбора углекислого газа через вакуумный электромагнитный клапан. Для автоматической аэрации межзерновоого пространства и создания необходимого разряжения воздуха в конструкцию герметичного контейнера входит контрольно-управляющее устройство, которое соединено с датчиком контроля давления и концентрации кислорода в воздухе. Периодический контроль состояния воздушной атмосферы внутри герметичного контейнера может осуществлять оператор с помощью персонального компьютера соединенного с газоанализатором и датчиком контроля температуры и влажности воздуха в межзерновом пространстве.

В способе хранения зерна в регулируемой воздушной среде с использованием устройства для его осуществления после включения контрольно-управляющего устройства, начинается процесс вакуумирования, для чего устройством подается команда на открытие вакуумного электромагнитного клапана. Насос производит откачку воздуха из контейнера, пока давление воздушной смеси в контейнере не достигнет величины, при котором будет поддерживаться аэробное дыхание зерна, и нарушена жизнедеятельность насекомых вредителей. При этом давлении воздуха, зерно будет храниться внутри герметичного контейнера. Образовавшийся в процессе дыхания углекислый газ из-за тяжести будет опускаться на днище контейнера и проходит через съемную плоскую защитную решетку и, скапливаться в съемной емкости.

Способ хранения зерна в герметичном контейнере с регулируемой воздушной средой предусматривает периодическую принудительную аэрацию воздуха в межзерновом пространстве. Аэрация проводится при снижении концентрации кислорода в контейнере ниже критической величины, и при превышении температуры и влажности воздуха в межзерновом пространстве. Процесс смены вида дыхания фиксируется датчиками концентрации кислорода газоанализатором, температура и влажность воздуха датчиком, расположенным в межзерновом пространстве. При получении соответствующего от этих датчиков контрольно-управляющее устройство открывает вакуумный электромагнитный клапан и включается вакуумный насос. Производится откачка воздуха с пониженным содержанием кислорода из контейнера. Откачка производится до тех пор, пока вакуумметрическое давление не снизится до минимального возможного для вакуумного насоса значения. Затем вакуумный электромагнитный клапан закрывается, и открывается атмосферный электромагнитный клапан, через который свежий воздух, проходя через баллон с осушителем воздуха, через патрубок в плоской крышке, заполняет межзерновое пространство в контейнере. После того как будет заменен воздух в контейнере повторно открывается вакуумный клапан и включается насос. Производится откачка воздуха до тех пор, пока вакуумметрическое давление достигнет величины заданной технологическим процессом, а это все также связано оператором с помощью персонального компьютера, к которому по линиям связи подключены вышеперечисленные элементы управления.

Следовательно, необходимы новые разработки, позволяющие решить проблему хранения зерна в герметичном контейнере в регулируемой воздушной среде, при этом экспериментальные данные показывают, что с уменьшением концентрации кислорода средняя молярная масса воздушной смеси возрастает из-за увеличения доли углекислого газа. Углекислый газ тяжелее других газов и может их вытеснять из нижней части контейнера. Увеличение доли углекислого газа может привести к переходу зерна, находящегося на дне контейнера, к анаэробному дыханию, поэтому при хранении зерна в регулируемой воздушной среде необходимо периодически контролировать содержание кислорода, особенно в нижней части контейнера, а для этого рассчитывают объем съемной емкости сбора углекислого газа (более подробно теоретическая часть заявителем раскрыта ниже в материалах данного предложения).

Сопоставительный анализ заявляемого решения с прототипом показывает, что предлагаемое устройство и его способ осуществления отличается от известного и соответствует критерию «новизна».

Признаки, отличающие предлагаемое устройство и способ его осуществления от прототипа, не выявлены в других технических решениях, что позволяет сделать вывод о соответствии критерию «существенные отличия».

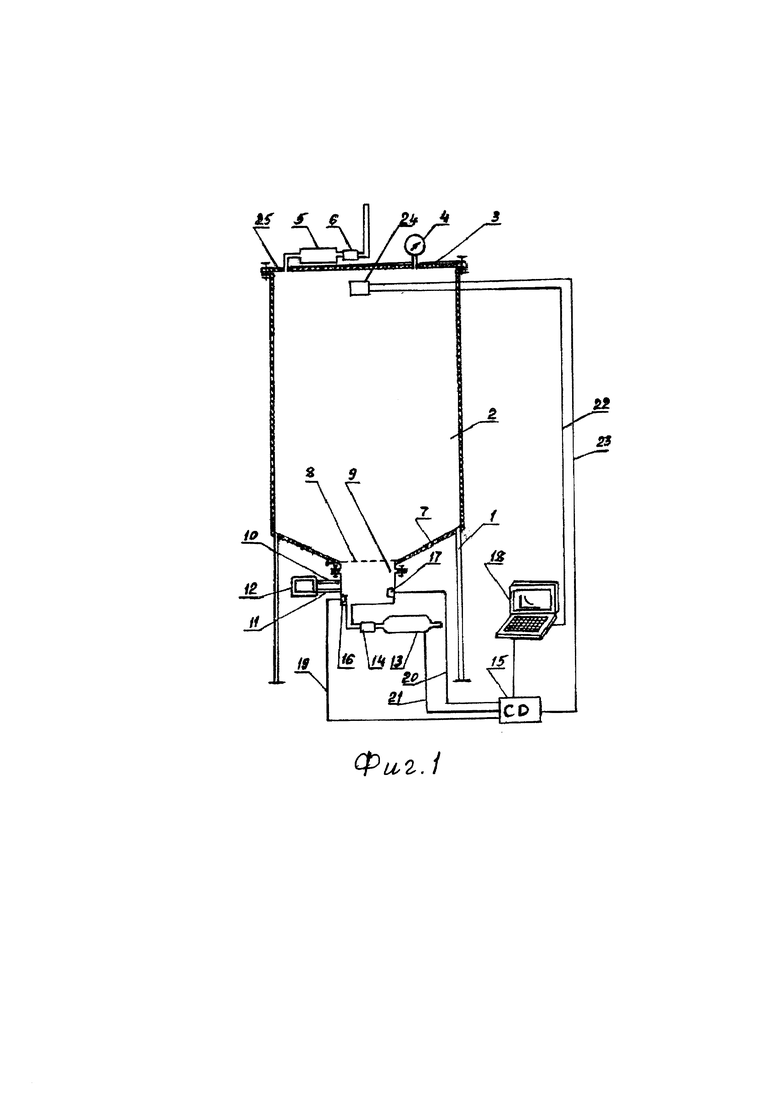

Изобретение поясняется чертежом. На фиг. 1 представлена схема, общего вида конструкции контейнера с регулируемой воздушной средой для хранения зерна.

Заявленное устройство хранения зерна в регулируемой воздушной среде содержит установленный на опорах 1 корпус контейнера 2 с герметичной плоской крышкой 3. На герметичной крышке 3 смонтирован контрольный вакуумметр 4, баллон с осушителем воздуха 5 с атмосферным электромагнитным клапаном 6. В нижней части корпуса между конусными боковыми стенками 7 имеется разгрузочный проем (разгрузочная горловина), который перекрывается съемной плоской защитной сеткой 8 с ручкой. К днищу конусных боковых стенок подсоединяют (крепят) через герметичную прокладку (не показано) съемную емкость 9 для сбора углекислого газа, образованного и осевшего в результате дыхания зерна. К емкости 9 для сбора углекислого газа через заборный 10 и возвратный 11 патрубки подсоединяют газоанализатор 12. Съемная защитная сетка 8 предохраняет от попадания зерна в емкость 9. Процесс аэрации воздуха в межзерновом пространстве осуществляют с помощью вакуумного насоса 13. Насос соединяют с емкостью 9 для сбора углекислого газа через вакуумный электромагнитный клапан 14.

Для автоматической аэрации межзернового пространства и создания необходимого разряжения воздуха в конструкцию герметичного контейнера входит контрольно-управляющее устройство 15, которое соединяют с датчиком контроля давления 16 и концентрации кислорода в воздухе 17. Периодический контроль состояния воздушной атмосферы внутри герметичного контейнера может осуществлять оператор с помощью персонального компьютера 18 соединенного через линии связи 19 и 20 с датчиками 17 и 19 с газоанализатором 12 и датчиком контроля температуры и влажности воздуха в межзерновом пространстве 24, по линиям связи 22 и 23 с подключением вакуумного насоса 13 по линии связи 21, линии связи, которых соединены с контрольно-управляющим устройством 15.

Для осуществления способа хранения зерна в регулируемой воздушной среде, контейнер через горловину (при снятии плоской крышки 3) заполнятся зерном. Затем крышку 3 через уплотнение (не показано) герметично закрывают. После включения контрольно-управляющего устройства 15, начинают процесс вакуумирования, для чего подается команда на открытие вакуумного электромагнитного клапана 14, и включают вакуумный насос 13. Насос производит откачку воздуха из контейнера 2, пока давление воздушной смеси в контейнере 2 не достигнет величины, при котором будет поддерживаться аэробное дыхание зерна, и при этом нарушена жизнедеятельность насекомых вредителей. При этом давлении воздуха, зерно будет храниться внутри герметичного контейнера 2. Образовавшийся в процессе дыхания углекислый газ из-за своей тяжести опускается в сторону днища контейнера 2, проходя через плоскую защитную съемную сетку 8 вниз, и накапливается в емкости 9.

Способ хранения зерна в регулируемой воздушной среде предусматривает периодическую принудительную аэрацию воздуха в межзерновом пространстве. Аэрация проводится при снижении концентрации кислорода в контейнере 2 ниже критической величины, и при повышении температуры и влажности воздуха в межзерновом пространстве. Процесс смены вида дыхания фиксируется датчиком концентрации кислорода 17, газоанализатора 12, температура и влажность воздуха 24. При получении соответствующего сигнала от датчиков 17 и 24 контрольно-управляющее устройство 15 открывает вакуумный электромагнитный клапан 14 и включается вакуумный насос 13. Производят откачку воздуха с пониженным содержанием кислорода из контейнера 2. Откачку производят до тех пор, пока вакуумметрическое давление не снизится до минимально возможного. Затем вакуумный электромагнитный клапан 6, через который свежий воздух, проходя через баллон с осушителем воздуха 5, заполняет межзерновое пространство в контейнере 2. После того, как будет заменен воздух в контейнере 2, атмосферный электромагнитный клапан 6 закрывает и повторно открывается вакуумный клапан 14 и включается вакуумный насос 13. Производится откачка воздуха до тех пор, пока вакуумметрическое давление достигнет величины заданной технологическим процессом. Периодический контроль условий хранения семенного зерна в герметичном контейнере с регулируемой воздушной средой может проводить оператор с помощью персонального компьютера 18, к которому подключают газоанализатор 12 и датчик контроля температуры и влажности воздуха 6 в межзерновом пространстве.

Полученные предварительные исследования используются для расчета на основе обоснования конструктивно технологических параметров влияющих на сохранность зерна находящегося на хранении в герметичном контейнере 2 с регулируемой воздушной средой.

В закрытой предложенной системы элементов конструкции контейнер 2 будет находиться большую часть времени для хранения зерна в регулируемой воздушной среде. При накоплении углекислого газа осуществляют аэрацию зерна находящегося в контейнере 2 свежим воздухом для исключения анаэробного дыхания зерна. Поэтому расчеты ведутся как для закрытой системы. При аэрации зерна находящегося в контейнере 2 и его вакуумировании система будет открытой и это необходимо учитывать при расчете термодинамических процессов, чтобы исключить увлажнение воздуха и зерна. Отсюда воздушная смесь теоретически рассматривают, как смесь, состоящую из «п» компонентов. Поэтому состав газовой воздушной смеси есть многокомпонентная смесь, т.е. применимы массовые (ω), молярные (χ) и объемные доли (ϕ).

Не рассматривая подробно данную теорию (из-за сокращения материала), лишь можно отметить, что в атмосферном воздухе содержится множество газов, основными из которых являются: азот - 78,09%, кислород - 20,95%, водород - 0,01%, углекислый газ - 0,03% и инертные газы - 0,93%. Также в воздухе постоянно находятся водяные пары, количество которых зависит от температуры. Среднее содержание водяных паров в воздухе при нормальных условиях составляет 8…17 г/м3. Колебания содержания водяных паров в воздухе влияют на содержание в нем газов. Удельная масса воздуха зависит от температуры и содержания водяных паров.

Анализируя объемное соотношение и массовое содержание состава атмосферного воздуха, видно, что начиная с углекислого газа, то оно ничтожно мало (таблица не приводится для сокращения материала), а объемное соотношение азота (N2), кислорода (O2), Аргона (Ar), углекислого газа (CO2) составляет около 99%. Поэтому в работе экспериментов проводились для указанных четырех компонентов.

Как уже ранее отмечалось, интенсивность дыхания семян злаковых культур зависит от их влажности и температуры. Оптимальное значение влажности зерна для хранения в герметичном контейнере 2 с регулируемой воздушной средой аналитическим методом затруднено. Поэтому были проведены экспериментальные исследования и получены данные, которые были использованы для расчета содержания углекислого газа в процессе дыхания семян через коэффициент дыхательным, который равен отношению объемов выделенного углекислого газа к объему поглощенного кислорода. При аэробном дыхании дыхательный коэффициент (ДК) будет равен единицы, то есть в герметичном контейнере доли углекислого газа и кислорода будут равны νco2=νo2, соответственно, исходя из проведенных расчетов, это соотношение будет в пределах ωco2/ωо2=1,30…1,35.

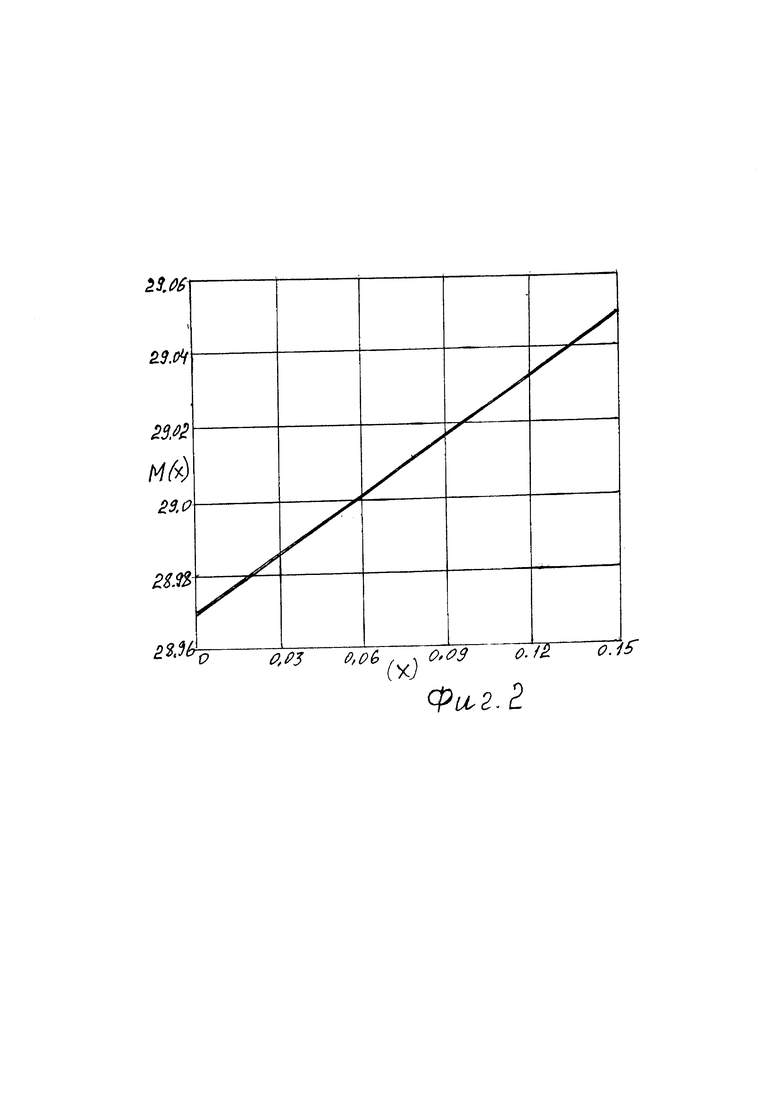

Строя график зависимости молярной массы воздушной смеси от массовой доли кислорода (фиг. 2), показывает, что с уменьшением концентрации кислорода средняя молярная масса воздушной смеси возрастает из-за увеличения доли углекислого газа. Углекислый газ тяжелее других газов и может их вытеснять из нижней части контейнера.

Увеличение доли углекислого газа может привести к переходу зерна, находящегося на дне контейнера, к анаэробному дыханию, поэтому при хранении зерна в регулируемой воздушной среде необходимо периодически контролировать содержание кислорода, особенно в нижней части контейнера, для чего и рассчитывается объем емкости 9 с углекислым газом.

Скважность зерновой массы характеризует процесс активного вентилирования межзернового пространства и зависит от многих факторов: формы и размера зерна, количество и состав примесей, массы и влажности зерновой партии, формы и вместимости хранилища. Скважность зерновой массы может быть определена из выражения S=(Vn-V)⋅100/V, где S - скважность, %; Vn - общий объем зерновой массы, см3; V - истинный объем зерна, см3.

Известно, что скважность зерновой массы пшеницы составляет 35…45%, при насыпной плотности 750…850 кг/м3.

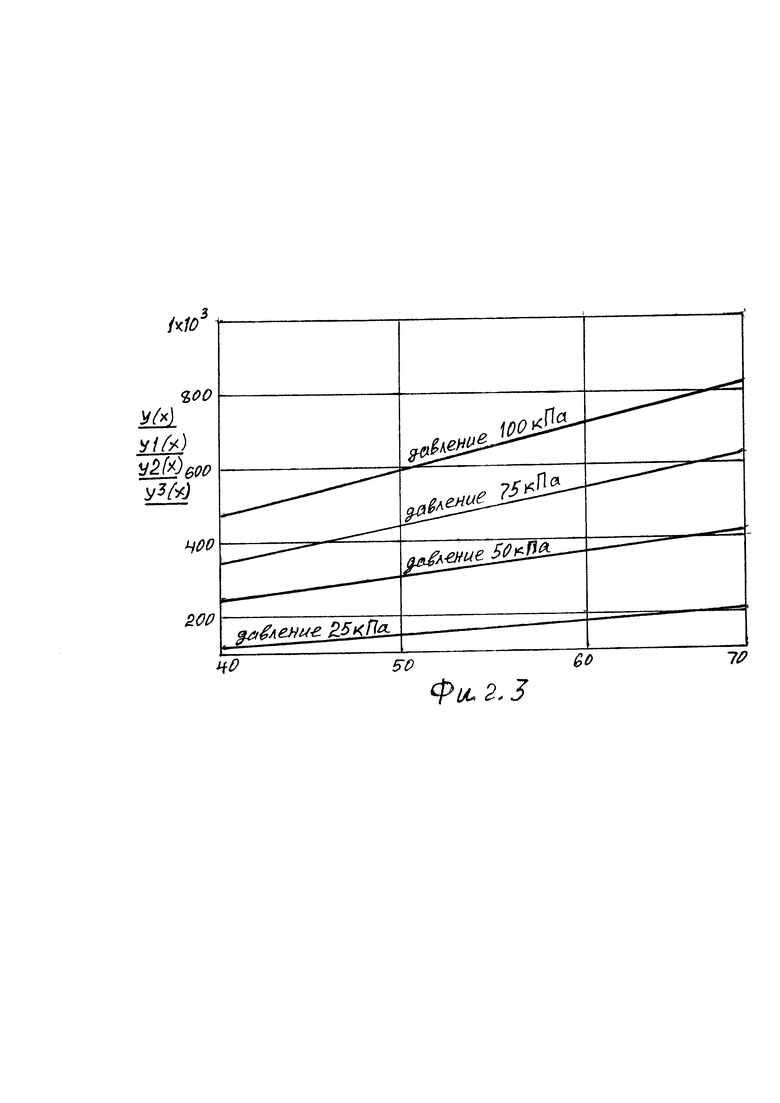

Строя график (фиг. 3) и используя зависимости, с помощью программы «Mathcad», на графике показана зависимость массы газовой смеси от скважности и давления внутри герметичного контейнера для хранения семян в регулируемой воздушной среде при следующих условиях Тхр=293К, рхр=3,0⋅105Па в межзерновом пространстве контейнера объемом Vк=1,0 м3. Так для пшеницы со скважностью 40% масса газовой смеси при давлении 25кПа составляет mгаз.ем.=0,150 кг, а массу углекислого газа m(CO2) в регулируемой газовой смеси определяется выражением

m(CO2)=(ω(CO2)⋅(pxp⋅Vk⋅S⋅Mcp)/R⋅Txp⋅100%,

где m(CO2) - масса углекислого газа, образовавшегося в контейнере в результате дыхания семян; рхр - давление воздушной смеси внутри контейнера, Па; R - универсальная газовая постоянная, 8,314 Дж (моль) К); Мср - молярная масса углекислого газа, кг/моль; Тхр - температура хранения, °К.

Вычисляем массу углекислого газа при максимальном допустимом содержании 7%, тогда получим: m(CO2)=0,13⋅0,150 кг=0,0195 кг.

Объем емкости 9 для сбора углекислого газа определен из выражения

Vco2=(m(CO2)⋅R⋅Txp)/Mcp⋅pxp.

Для предотвращения увлажнения зерна при продувке атмосферным воздухом необходимо установить следующие параметры подачи воздуха: скорость воздушного потока v=0,15…0,5 м/с, d2=0,0015…0,002 кг/кг; и осушителя: диаметр осушителя D=0,1 м; высота осушителя Н=0,12 м, масса адсорбента - силикагеля марки KCKГGc=0,5 кг.

Для достижения положительного эффекта при хранении посевного зерна предложенным устройством и способом его осуществления важно, чтобы состав в воздушной среде контейнера с емкостью накопления углекислого газа оперативно регулировался. Это возможно лишь при использовании технически создаваемым устройством в целом конструкции с помощью предложенных устройств. Процесс сохранности зерна в данном случае автоматизирован и легко управляемый через контрольно-управляющее устройство персональным компьютером и легко управляем.

Расчеты, проведенные полученным выражением, показали, что емкость накопления углекислого газа контейнера для хранения семян 1 м3 составляет в пределах 10 литров с учетом скважности зерновых культур.

Следовательно, сохранность семенного зерна в герметичном контейнере с регулируемой воздушной средой оказывают влияние такие конструктивно технологические параметры: как влажность закладываемого на хранение зерна, количество кислорода, содержание в межзерновом пространстве, наличие свободного объема между зерновой массой и крышкой контейнера для обеспечения дополнительного объема для запаса кислорода и накопления водяных паров.

Таким образом, процесс хранения зерна в герметичном контейнере с регулируемой воздушной средой можно проводить в автоматическом режиме, согласно программы работ контрольно-управляющего устройства, а это снизить себестоимость хранения зерна и улучшаются свойства высушенного зерна при хранении в любом складском помещении в виде ряда модулей. Конструкция устройства и способ его осуществления по сравнению с прототипом позволит найти широкое применение в сельском хозяйстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ЗЕРНА В РЕГУЛИРУЕМОЙ ГАЗОВОЙ СРЕДЕ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2689732C1 |

| СПОСОБ ХРАНЕНИЯ ЗЕРНА В ЕМКОСТИ В РЕГУЛИРУЕМОЙ ГАЗОВОЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2679053C1 |

| СПОСОБ ХРАНЕНИЯ ЗЕРНА В ЕМКОСТИ | 2019 |

|

RU2723327C1 |

| СПОСОБ ХРАНЕНИЯ ЗЕРНА В ЕМКОСТИ | 2019 |

|

RU2703789C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2019 |

|

RU2725956C1 |

| КОВШОВЫЙ ЭЛЕВАТОР | 2017 |

|

RU2664610C1 |

| СПОСОБ СУШКИ ЗЕРНА В БУНКЕРАХ АКТИВНОГО ВЕНТИЛИРОВАНИЯ ПНЕВМОПОТОКОМ | 2018 |

|

RU2679698C1 |

| УСТРОЙСТВО ДЛЯ СИЛОСОВАНИЯ КОРМОВ | 2014 |

|

RU2566633C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОГАЗА И УДОБРЕНИЙ ИЗ ОТХОДОВ СВИНОВОДЧЕСКИХ СТОКОВ С ВЕРТИКАЛЬНОЙ ЦИЛИНДРИЧЕСКОЙ ЕМКОСТЬЮ | 2017 |

|

RU2646873C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2019 |

|

RU2727537C1 |

Изобретение относится к технологии хранения сельскохозяйственной продукции, в частности зерна, круп и других сельскохозяйственных продуктов. Устройство содержит контейнер, дно которого имеет конусные боковые стенки. У конусного днища размещен патрубок и шибер. Патрубок выполнен в виде съемной емкости. Шибер выполнен в виде прикрепленной к днищу съемной защитной сетки, расположенной выше крепления съемной емкости. Съемная емкость снабжена газоанализатором, который через отверстие в стенке съемной емкости через заборный и возвратный патрубки производит забор содержания углекислого газа. Съемная емкость через вакуумный электромагнитный клапан с вакуумным насосом подсоединена к контрольно-управляющему устройству, соединенному с персональным компьютером. Периодический контроль воздушной среды внутри контейнера осуществляют по показаниям датчика температуры и влажности в межзерновом пространстве, соединенного с персональным компьютером через контрольно-управляющее устройство. Плоская крышка контейнера содержит патрубок с баллоном осушителя свежего теплого атмосферного воздуха. Загрузку предварительного высушенного зерна производят при снятии крышки контейнера. Осуществляют подачу свежего атмосферного воздуха. Создание вакуума осуществляют вакуум-насосом в зависимости от интенсивности дыхания зернового материала. Процесс хранения зерна связан со сбором углекислого газа в съемной емкости, содержание которого устанавливают по формулам, рекомендованным для данного устройства и способа для его осуществления. Техническим результатом является исключение потерь зерна от порчи в процессе хранения при одновременном сохранении его товарного вида. 2 н.п. ф-лы, 3 ил.

1. Устройство хранения зерна в регулируемой воздушной среде, содержащее контейнер, дно которого имеет конусные боковые стенки, выполненные из металла, у замкнутого конусного днища размещены патрубок и шибер, отличающееся тем, что патрубок выполнен в виде съемной емкости с креплением к стенке проема конусного днища, при этом шибер выполнен в виде прикрепленной к днищу съемной плоской защитной сетки с ручкой, расположенной выше крепления емкости, съемная емкость снабжена газоанализатором, который через отверстие в стенке съемной емкости через заборный и возвратный патрубки производит забор содержания углекислого газа, кроме того, съемная емкость соединена через вакуумный электромагнитный клапан с вакуумным насосом, а персональный компьютер соединен через контрольно-управляющее устройство с датчиком контроля давления, датчиком концентрация кислорода в воздухе и электродвигателем вакуумного насоса, при этом периодический контроль внутри контейнера осуществляют датчиком контроля температуры и влажности воздуха в межзерновом пространстве, а также персональным компьютером через контрольно-управляющее устройство, при этом корпус контейнера снабжен сверху плоской крышкой с патрубком, с баллоном осушителя впуска свежего теплого атмосферного воздуха, причем корпус контейнера и крышка с наружной стороны имеют тепловую изоляцию.

2. Способ хранения зерна в регулируемой воздушной среде с использованием устройства по п.1, отличающийся тем, что предусматривает загрузку предварительно высушенного зерна, создание вакуума, забор воздуха для определения температуры и влажности воздуха и передачи показателей на персональный компьютер, при этом в зависимости от показателей с помощью контрольно-управляющего устройства осуществляют процесс вакуумирования для откачки воздуха из контейнера при заполнении его через атмосферный электромагнитный клапан с баллоном осушителя воздуха, а затем с помощью вакуумного насоса создают вакуум, причем контрольно-управляющее устройство, объединенное с персональным компьютером, получает информацию в режиме реального времени от датчика температуры и влажности воздуха в межзерновом пространстве, а также контроля давления и концентрации кислорода в воздухе, при этом в процессе хранения содержание сбора углекислого газа в съемной емкости устанавливают по формуле:

Vco2=(m(CO2)R⋅Txp)/Mcp⋅pxp,

где Vco2 - объем емкости для накопления углекислого газа, м3; pxp - давление воздушной смеси внутри контейнера, Па; m(CO2) - масса углекислого газа, образовавшегося в контейнере в результате дыхания семян, кг; R - универсальная газовая постоянная, 8,314 Дж (моль K); Mcp - молярная масса углекислого газа, кг/моль; Txp - температура хранения, K,

при этом массу углекислого газа m(CO2) определяют по зависимости:

m(CO2)=(ω(CO2)⋅(pxp⋅Vk⋅S⋅Mcp)/R⋅Txp⋅100%,

где Mcp – молярная масса углекислого газа, кг/моль; m - масса газовой смеси в контейнере, г; Vk - общий объем контейнера, м3; S - скважность зерновой массы, %; ω - массовая доля газа, %; CO2 - углекислый газ.

| ЗЕРНОХРАНИЛИЩЕ | 1996 |

|

RU2122313C1 |

| СПОСОБ ХРАНЕНИЯ ВЛАЖНОГО ПЛЮЩЕНОГО ЗЕРНА В АНАЭРОБНОЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2415554C2 |

| Устройство для хранения и сушки зерна | 1989 |

|

SU1755730A1 |

| CN 203896803 U, 29.10.2014 | |||

| Мельница для сыпучих материалов | 1986 |

|

SU1590136A1 |

Авторы

Даты

2020-02-07—Публикация

2019-04-26—Подача