ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

В данной заявке заявляется приоритет относительно предварительной заявки на патент США №62/471.402, поданной 15 марта 2017, полное содержание которой включено в настоящий документ посредством ссылки.

ОБЛАСТЬ

Данное изобретение касается гофрированные теплоизоляционных труб для использования в автотранспорте, транспорте, промышленности и в других сферах применения.

УРОВЕНЬ ТЕХНИКИ

Сплавы алюминия (Al) все в большей степени заменяют собой сталь и другие металлы во множестве сфер применения, таких как автотранспорт, транспорт, промышленность или сферы применения, связанные с электроникой. В некоторых вариантах применения алюминиевые сплавы должны демонстрировать высокую прочность, высокую формуемость, коррозионную стойкость, жаростойкость и/или малый вес. В некоторых случаях алюминиевые сплавы сочетаются с изоляционными материалами, такими как стекловолокно, в теплоизоляционных трубах. Такие теплоизоляционные трубы могут использоваться в отсеках двигателя легковых автомобилей, грузовых автомобилей или других транспортных средств для защиты проводов, линий и трубок подачи воды для охлаждения от источников теплового излучения. Теплоизоляционные трубы должны быть гибкими, виброустойчивыми, стойкими к возгоранию и воздействию температуры, а также не должны расслаиваться, трескаться или ломаться под воздействием рабочих условий. Поскольку в более экономичных двигателях температура горения выше, и поскольку отсеки двигателя по своей конструкции становятся более компактными, требуются теплоизоляционные трубы, способные обеспечивать защиту при более высоких температурах.

Кроме того, качество изоляционных слоев из стекловолокна в теплоизоляционных трубах может снижаться в результате абразивного истирания во время использования. Абразивное истирание вызывает обрыв стеклянных волокон, что приводит к ослаблению слоя стекловолокна. Повышенная стойкость к абразивному истиранию является желательным свойством.

Кроме того, крайне желательно защитить рабочих, занимающихся сборкой, от стекловолокон, используемых в теплоизоляционных трубах. Когда рабочие отрезают трубы определенной длины и пропускают через них компоненты, такие как провода, линии, шланги и трубы для охлаждающей воды, открываются и/или высвобождаются стеклянные волокна. Стеклянные волокна и/или частицы стекловолокна могут вызывать раздражение кожи на открытых участках рук рабочих. Кроме того, находящиеся в воздухе стеклянные волокна или частицы стекловолокна могут создавать риск их вдыхания рабочими. Усовершенствованные теплоизоляционные трубы необходимы для предотвращения возникновения таких рисков для рабочих на рабочем месте.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Термин «вариант реализации» и аналогичные термины в целом относятся ко всем объектам данного изобретения и к указанной ниже формуле изобретения. Заявления, содержащие эти термины, должны толковаться как не ограничивающие объект изобретения, описанный в настоящем документы, а также значение или охват приведенных ниже пунктов формулы изобретения. Варианты реализации настоящего изобретения, описанные в настоящем документе, определяются в приведенных ниже пунктах формулы изобретения, а не в данном кратком изложении сущности изобретения. Данное краткое изложение сущности изобретения представляет собой общий обзор различных аспектов изобретения и знакомит с некоторыми из концепций, которые более подробно описаны в разделе «Подробное описание изобретения» ниже. Это краткое изложение сущности изобретения не предназначено для идентификации ключевых или основных признаков заявленного объекта изобретения, а также не предназначено для использования само по себе с целью определения объема заявленного объекта изобретения. Объект изобретения должен рассматриваться со ссылкой на соответствующие части всей спецификации, любой или все графические материалы и каждый пункт формулы изобретения.

В настоящем документе представлены усовершенствованные теплоизоляционные трубы, которые обеспечивают защиту защищаемых компонентов от высокой температуры, имеют лучшую стойкость к абразивному истиранию, а также сокращают контакт рабочих со стекловолокном и/или частицами стекловолокна.

В некоторых примерах теплоизоляционная труба содержит внешний слой и внутренний композитный слой. В некоторых примерах внешний слой содержит алюминий и имеет внешнюю поверхность и внутреннюю поверхность. В некоторых примерах внутренний композитный слой содержит слой алюминия и слой стекловолокна, при этом слой алюминия и слой стекловолокна склеены друг с другом. В некоторых примерах слой алюминия внутреннего композитного слоя связан с внутренней поверхностью внешнего алюминиевого слоя, а слой стекловолокна внутреннего композитного слоя определяет внутреннее пространство теплоизоляционной трубы. В некоторых примерах слой стекловолокна по меньшей мере частично покрыт полимерным покрытием.

В некоторых примерах теплоизоляционная труба является гофрированной. В некоторых примерах внешний слой теплоизоляционной трубы содержит алюминиевый сплав серии 1ХХХ, 3ХХХ, 5ХХХ или 8ХХХ. В некоторых примерах слой алюминия внутреннего композитного слоя теплоизоляционной трубы содержит алюминиевый сплав серии 1ХХХ, 3ХХХ, 5ХХХ или 8ХХХ.

В некоторых примерах слой стекловолокна содержит волокна стеклоткани и по меньшей мере частично покрыт полимерным покрытием. В некоторых примерах полимерное покрытие содержит один или более из следующих материалов: полиакрилат, полисилоксан, полиуретан, полиимид, полибензимидазол, полибензотиазол, полибензоксазол, полиэстер, полиимидазопирролон, полиоксадиазол,  , полихиноксалин, полисульфид, полисульфон, политриазол,

, полихиноксалин, полисульфид, полисульфон, политриазол,  , полиамид, поли(фениленсульфид) и поликарбонат. В некоторых примерах полимерное покрытие содержит полиакрилат. В некоторых примерах полимерное покрытие содержит полисилоксан. В некоторых примерах полимерное покрытие содержит полиуретан. В некоторых примерах полимерное покрытие содержит полиимид. В некоторых случаях полимерное покрытие может наноситься посредством водной дисперсии. Например, полимерное покрытие может наноситься в составе водоэмульсионной краски, содержащей алифатический, сшиваемый под воздействием тепла полиуретановый полимер. В случаях, когда полимерное покрытие является сшиваемым, полимер содержит сшивающие фрагменты.

, полиамид, поли(фениленсульфид) и поликарбонат. В некоторых примерах полимерное покрытие содержит полиакрилат. В некоторых примерах полимерное покрытие содержит полисилоксан. В некоторых примерах полимерное покрытие содержит полиуретан. В некоторых примерах полимерное покрытие содержит полиимид. В некоторых случаях полимерное покрытие может наноситься посредством водной дисперсии. Например, полимерное покрытие может наноситься в составе водоэмульсионной краски, содержащей алифатический, сшиваемый под воздействием тепла полиуретановый полимер. В случаях, когда полимерное покрытие является сшиваемым, полимер содержит сшивающие фрагменты.

В некоторых примерах полимерное покрытие становится сшитым после нанесения на слой стекловолокна. В некоторых примерах полимерное покрытие является термостабильным при температуре примерно до 250°C на протяжении по меньшей мере 3000 часов. В некоторых примерах полимерное покрытие является термостабильным при температуре примерно до 300°C в течение до шести часов. В некоторых примерах теплоизоляционная труба обеспечивает внутреннюю температуру во внутреннем пространстве теплоизоляционной трубы не выше примерно 65°C в течение по меньшей мере одного часа. В некоторых примерах теплоизоляционная труба имеет скорость горения, равную нулю, при измерении согласно методу определения по DIN 75200 (1989-09). В некоторых примерах теплоизоляционная труба сохраняет рабочее состояние в течение примерно 5000000 циклов проверки или более, при этом на ней не возникает никаких видимых микротрещин или расслоений.

В настоящем документе также представлены способы производства гофрированной теплоизоляционной трубы. В некоторых примерах способ производства гофрированной теплоизоляционной трубы включает в себя: ламинирование слоя стекловолокна и первого алюминиевого слоя для создания алюминиево-стекловолоконного ламината со стороной из стекловолокна и стороной из алюминия; по меньшей мере частичное нанесение на сторону из стекловолокна алюминиево-стекловолоконного ламината полимерного покрытия для создания алюминиево-стекловолоконного ламината с полимерным покрытием; помещение алюминиево-стекловолоконного ламината с полимерным покрытием на оправку для изготовления ламинированной трубы, стороной из стекловолокна алюминиево-стекловолоконного ламината с полимерным покрытием к оправке, при этом сторона из стекловолокна определяет внутреннее пространство теплоизоляционной трубы для принятия защищаемого компонента; нанесение внешнего слоя, содержащего второй алюминиевые слой, на сторону из алюминия находящегося на оправке алюминиево-стекловолоконного ламината с полимерным покрытием для изготовления теплоизоляционной трубы; и гофрирование теплоизоляционной трубы для изготовления гофрированной теплоизоляционной трубы.

В некоторых примерах, по меньшей мере, частично, нанесение на сторону из стекловолокна алюминиево-стекловолоконного ламината полимерного покрытия включает в себя этапы по нанесению покрытия из полимера для по меньшей мере частичного покрытия стороны из стекловолокна алюминиево-стекловолоконного ламината; и отверждение полимерного покрытия для создания алюминиево-стекловолоконного ламината с полимерным покрытием. В некоторых примерах этап отверждения включает в себя нагрев алюминиево-стекловолоконного ламината в печи непрерывного действия при температуре около 90-200°C в течение 15-90 секунд.

В других примерах способ изготовления гофрированной теплоизоляционной трубы включает в себя, по меньшей мере, частично, нанесение на по меньшей мере одну сторону слоя из стекловолокна полимерного покрытия для создания слоя из стекловолокна с полимерным покрытием; ламинирование слоя из стекловолокна с полимерным покрытием и первого алюминиевого слоя для создания алюминиево-стекловолоконного ламината с полимерным покрытием, имеющего сторону из стекловолокна с полимерным покрытием и сторону из алюминия; помещение алюминиево-стекловолоконного ламината с полимерным покрытием на оправку для изготовления ламинированной трубы, стороной из стекловолокна с полимерным покрытием алюминиево-стекловолоконного ламината с полимерным покрытием к оправке, при этом сторона из стекловолокна с полимерным покрытием определяет внутреннее пространство теплоизоляционной трубы для принятия защищенного компонента; нанесение внешнего слоя, содержащего второй слой алюминия, на сторону из алюминия находящегося на оправке алюминиево-стекловолоконного ламината с полимерным покрытием для изготовления теплоизоляционной трубы; и гофрирование теплоизоляционной трубы для изготовления гофрированной теплоизоляционной трубы. В некоторых примерах, по меньшей мере, частично, нанесение на слой из стекловолокна полимерного покрытия для получения слоя из стекловолокна с полимерным покрытием дополнительно включает в себя этап отверждения полимерного покрытия для создания слоя из стекловолокна с полимерным покрытием.

В некоторых примерах полимерное покрытие содержит полиакрилат, полиуретан или полисилоксан. В некоторых случаях полимерное покрытие является термостабильным при температуре примерно до 250°C на протяжении по меньшей мере 3000 часов. В некоторых примерах полимерное покрытие является термостабильным при температуре примерно до 300°C в течение до шести часов. В некоторых примерах теплоизоляционная труба обеспечивает внутреннюю температуру, измеряемую во внутреннем пространстве, не выше примерно 65°C в течение по меньшей мере одного часа при измерении в соответствии с методом проверки тепловой защиты, описанным ниже.

Прочие цели и преимущества будут очевидны из следующего подробного описания неограничивающих примеров.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Спецификация ссылается на следующие прилагаемые фигуры, в которых использование аналогичных справочных цифр на различных фигурах призвано проиллюстрировать похожие или аналогичные компоненты.

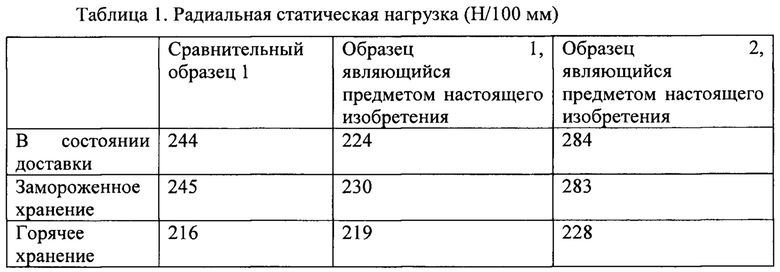

На ФИГ. 1 проиллюстрировано схематическое изображение сечения теплоизоляционной трубы в соответствии с одним примером.

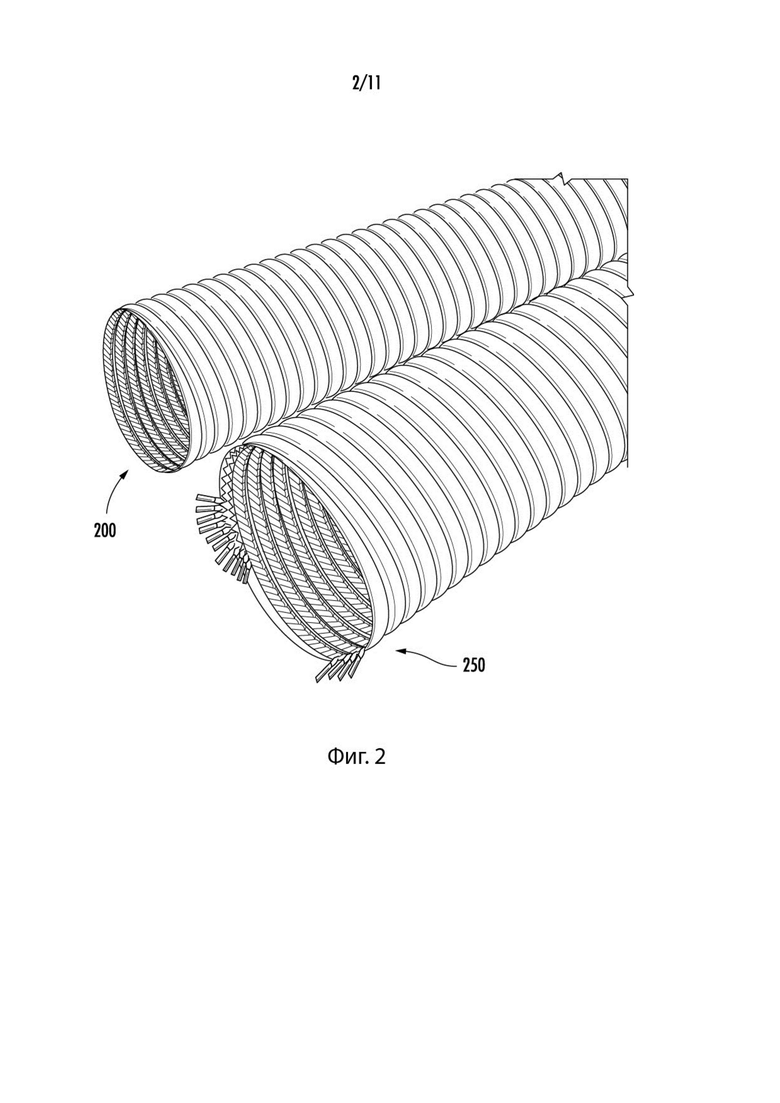

На ФИГ. 2 проиллюстрирована фотография теплоизоляционной трубы в соответствии с одним примером и сравнительной теплоизоляционной трубы.

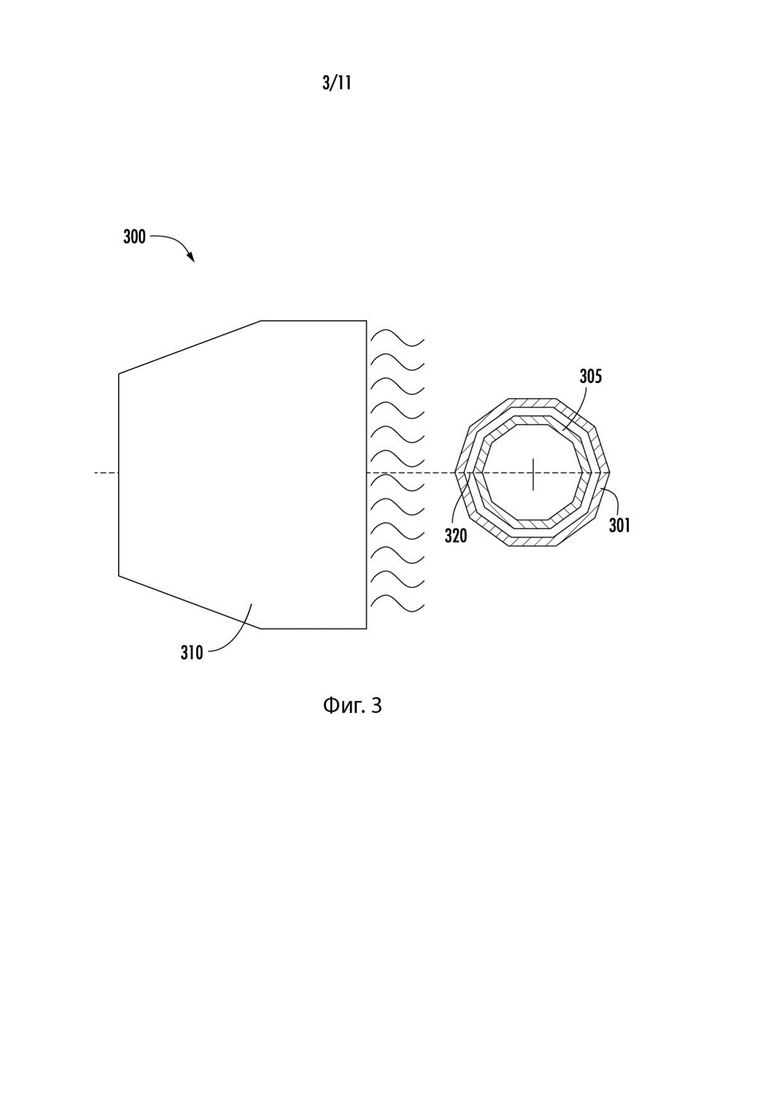

На ФИГ. 3 проиллюстрировано схематическое изображение настройки испытания на тепловую защиту.

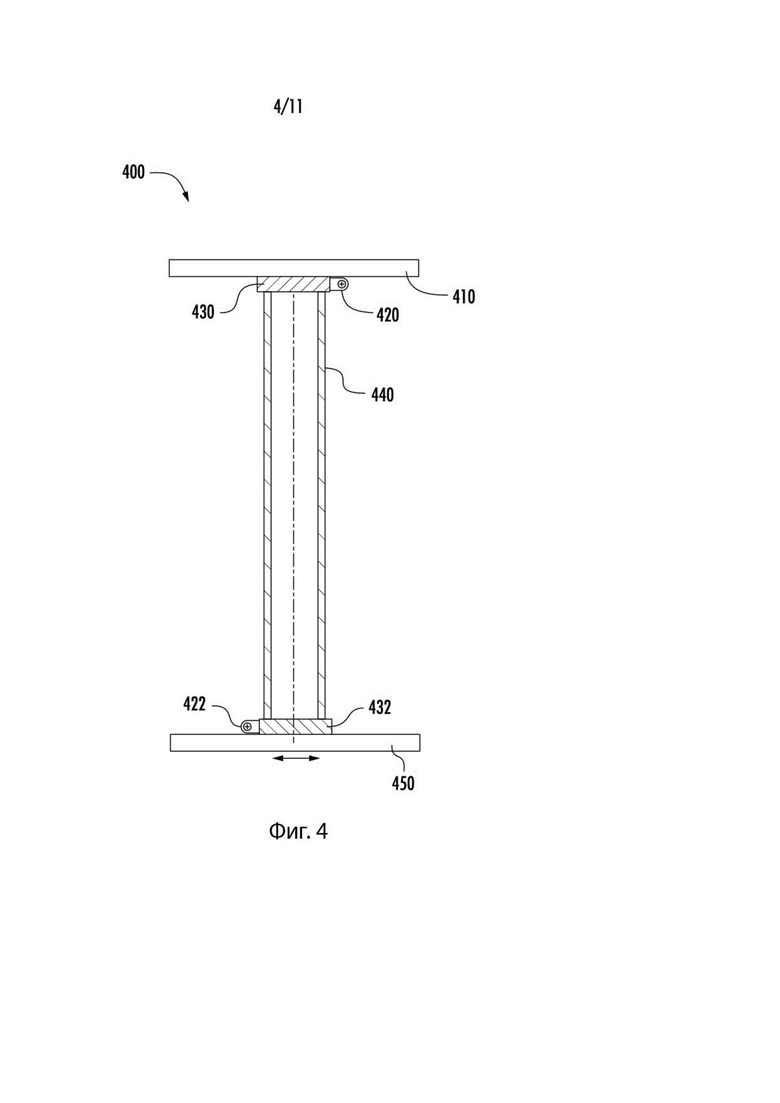

На ФИГ. 4 проиллюстрировано схематическое изображение настройки испытания на виброустойчивость.

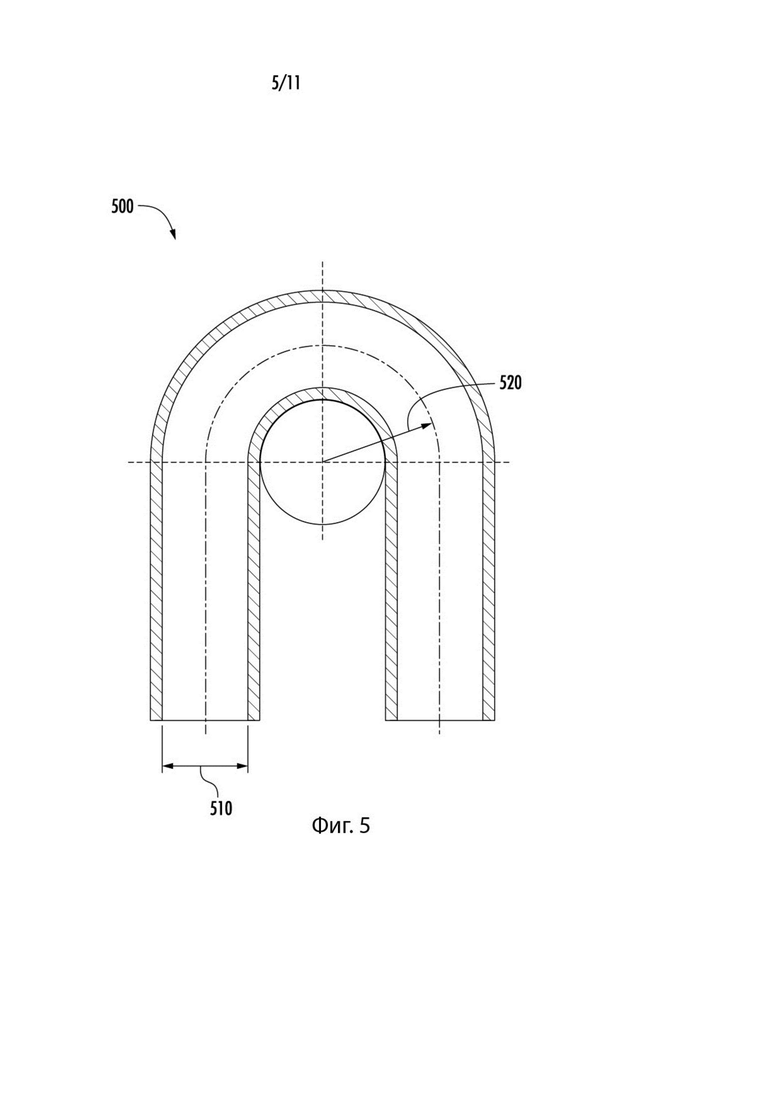

На ФИГ. 5 проиллюстрировано схематическое изображение настройки дополнительного испытания свойств при изгибе.

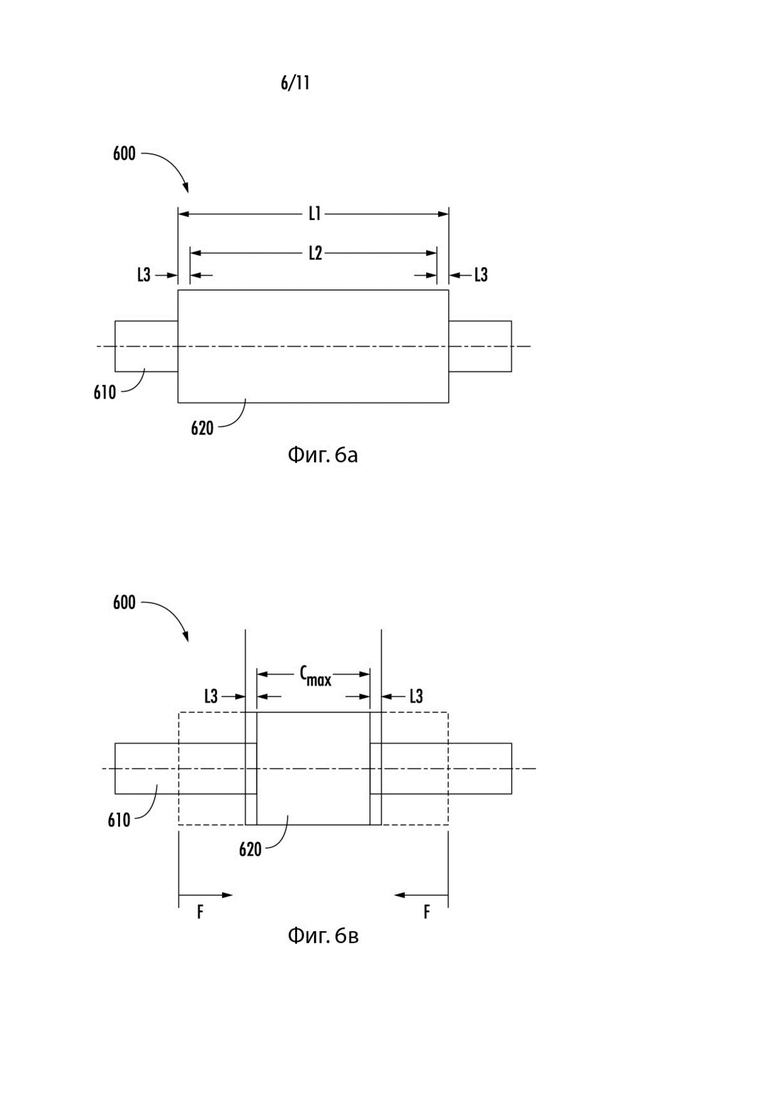

На ФИГ. 6А проиллюстрировано схематическое изображение настройки испытания на сжатие, а затем на вытягивание.

На ФИГ. 6В проиллюстрировано схематическое изображение части сжатия настройки испытания на сжатие, а затем на вытягивание.

На ФИГ. 6С проиллюстрировано схематическое изображение части вытягивания настройки испытания на сжатие, а затем на вытягивание.

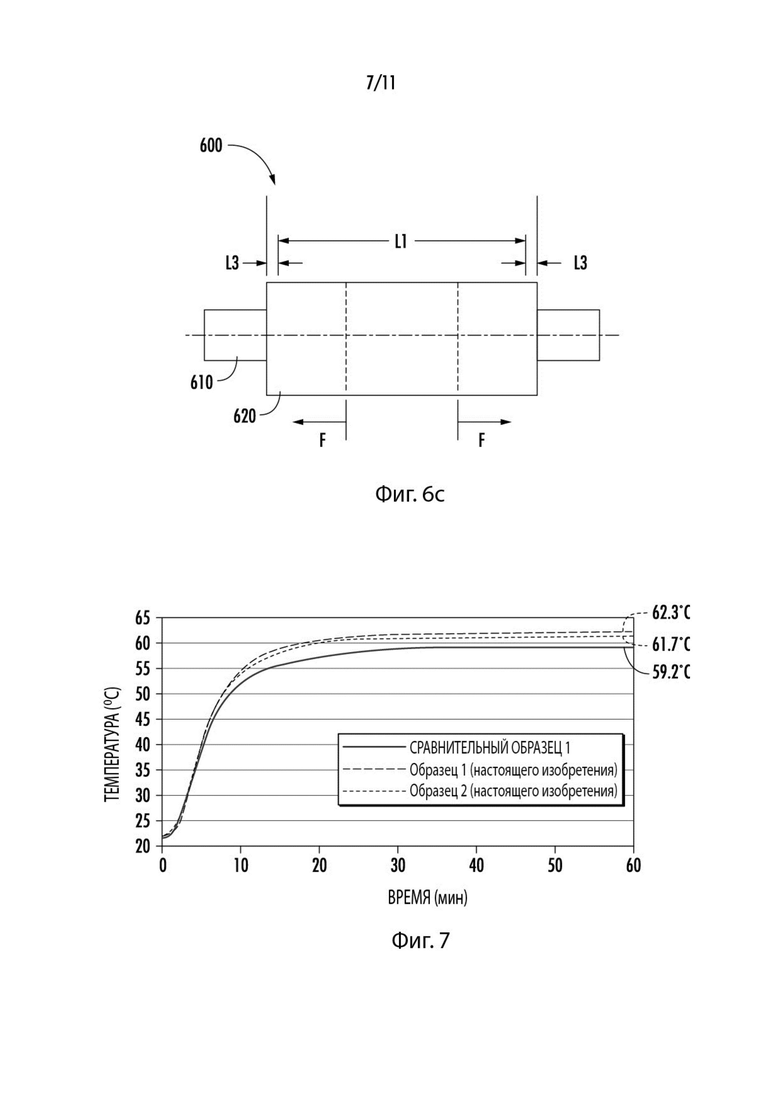

На ФИГ. 7 проиллюстрирован график результатов испытания на тепловую защиту (шкалы температуры и времени).

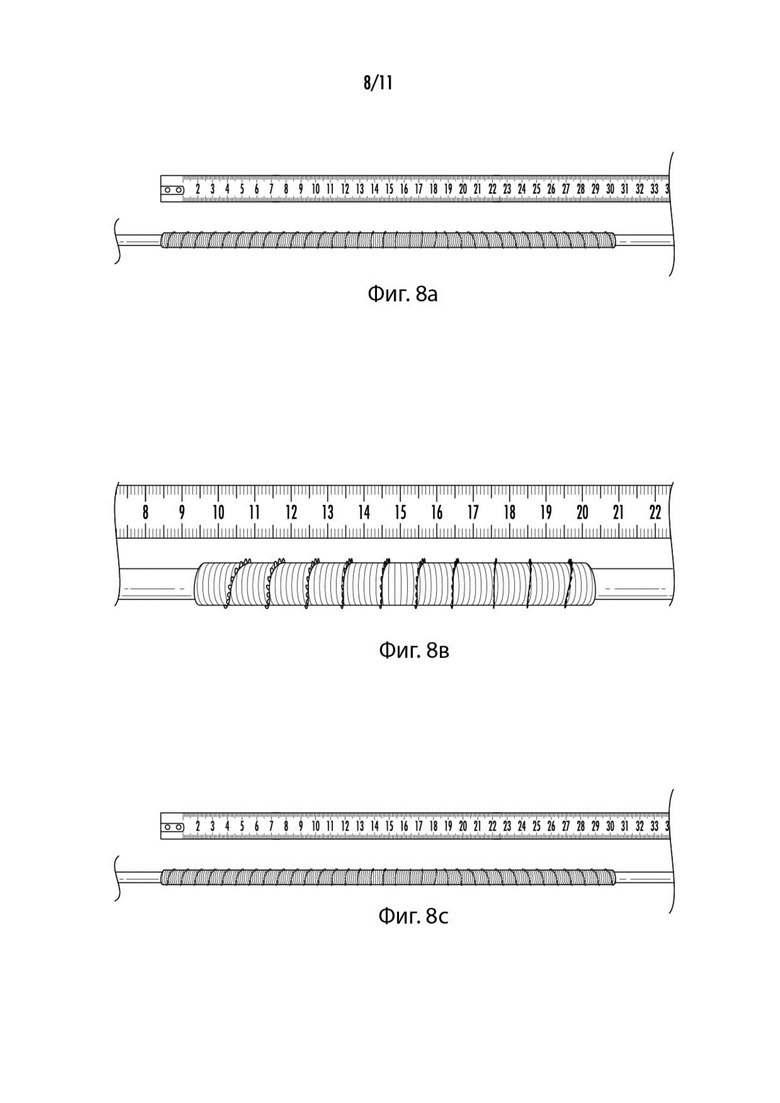

На ФИГ. 8А проиллюстрирована фотография теплоизоляционной трубы на оправке в ходе проведения испытания на сжатие, а затем на вытягивание.

На ФИГ. 8В проиллюстрирована фотография теплоизоляционной трубы на оправке в части сжатия настройки испытания на сжатие, а затем на вытягивание.

На ФИГ. 8С проиллюстрирована фотография теплоизоляционной трубы на оправке в части вытягивания настройки испытания на сжатие, а затем на вытягивание.

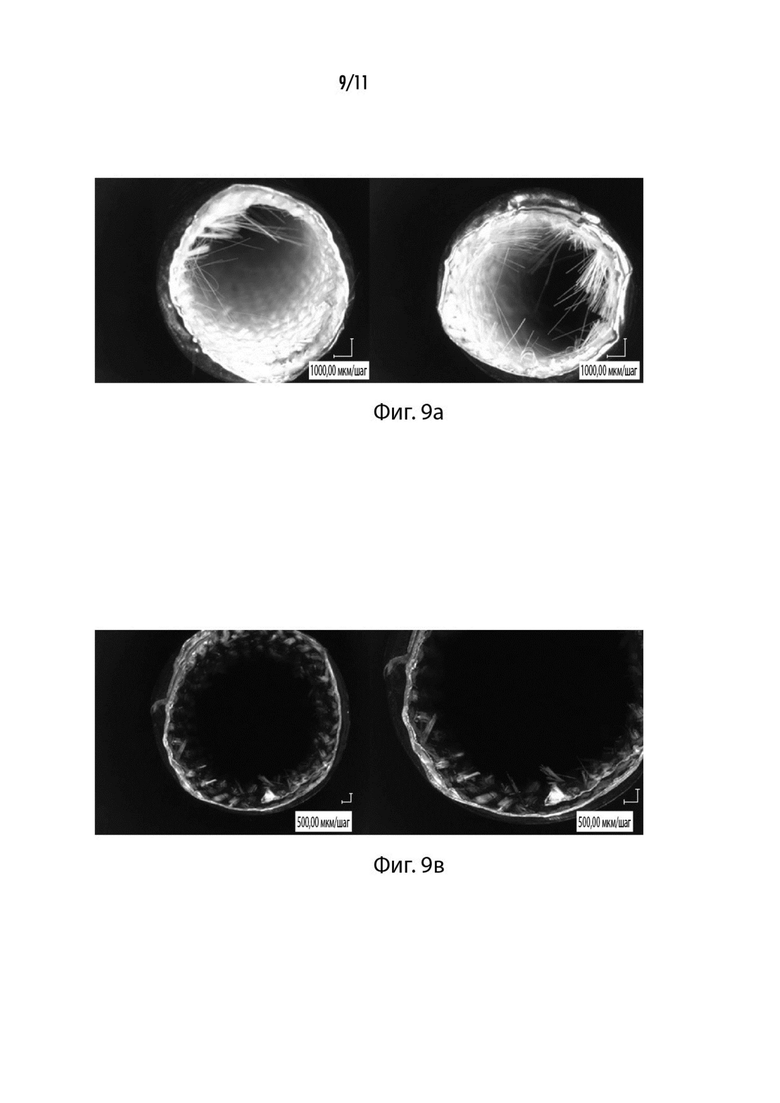

На ФИГ. 9А проиллюстрирована фотография поперечного разреза сравнительной теплоизоляционной трубы.

На ФИГ. 9В проиллюстрирована фотография поперечного разреза теплоизоляционной трубы в соответствии с некоторыми примерами.

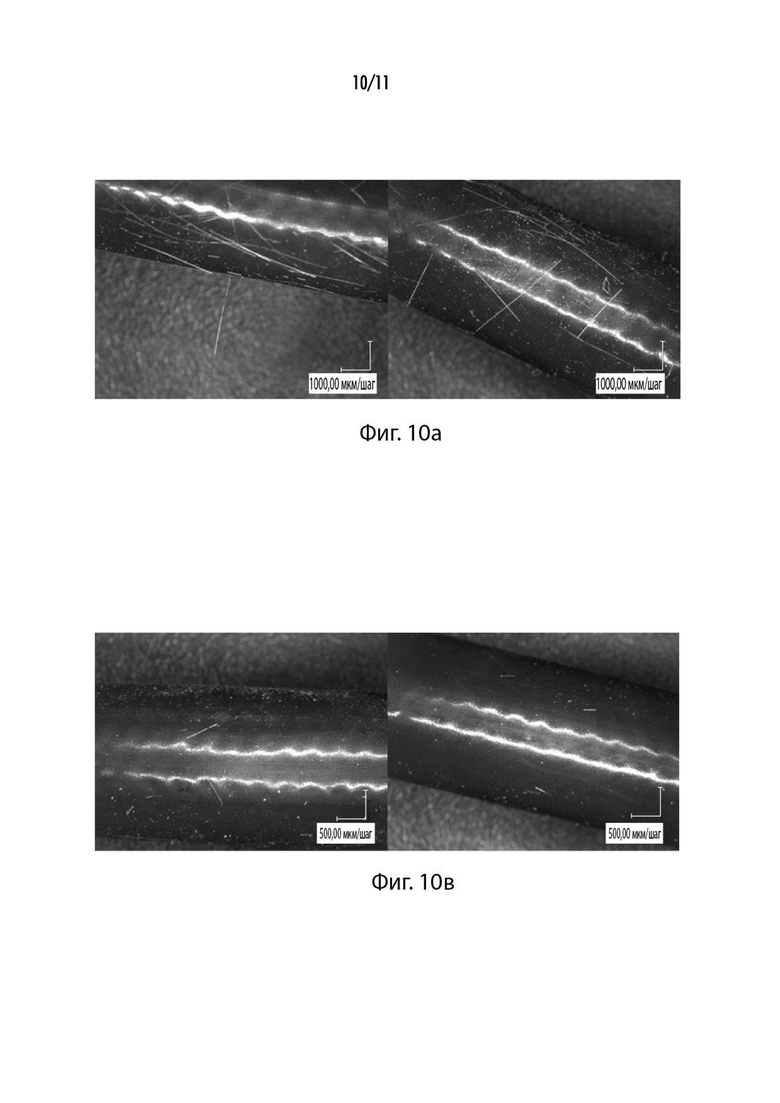

На ФИГ. 10А проиллюстрирована фотография кабелей, используемых в качестве фрикционных партнеров со сравнительной теплоизоляционной трубой в ходе проведения испытания на абразивную стойкость.

На ФИГ. 10В проиллюстрирована фотография кабелей, используемых в качестве фрикционных партнеров с теплоизоляционной трубой в соответствии с некоторыми примерами в ходе проведения испытания на абразивную стойкость.

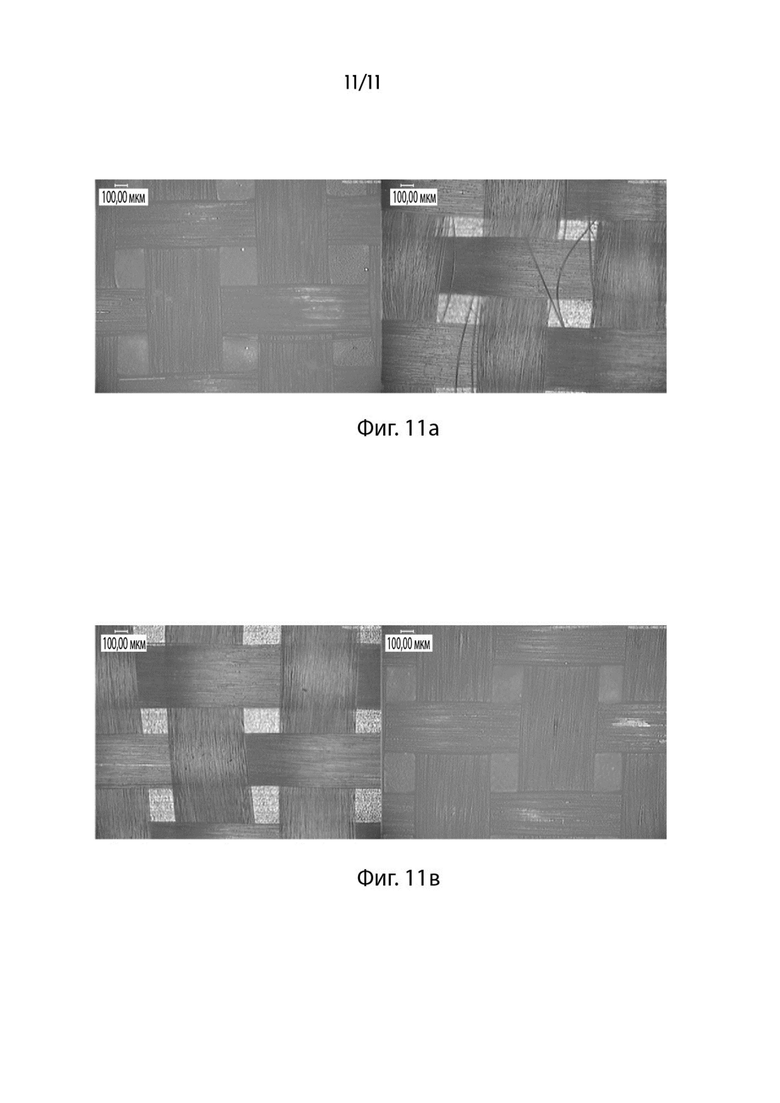

На ФИГ. 11А проиллюстрирована фотография сравнительного слоя из стекловолокна без покрытия до и после проведения испытания на абразивную стойкость.

На ФИГ. 11В проиллюстрирована фотография слоя из стекловолокна с полимерным покрытием в соответствии с некоторыми примерами до и после проведения испытания на абразивную стойкость.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем документе описаны гофрированные теплоизоляционные трубы и способы их изготовления. Теплоизоляционные трубы обладают повышенной термостойкостью, повышенной абразивной стойкостью и сокращают, минимизируют или устраняют контакт работника с изоляционными материалами из стекловолокна по сравнению со сравнительными теплоизоляционными трубами, содержащими слой из стекловолокна, не имеющий полимерного покрытия.

Определения и описания

В настоящем документе термины «изобретение», «это изобретение», «данное изобретение» и «настоящее изобретение» означают в целом все объекты данной заявки на патент и приведенных ниже пунктов формулы изобретения. Заявления, содержащие эти термины, должны толковаться как не ограничивающие объект изобретения, описанный в настоящем документе, а также значение или охват приведенных ниже пунктов формулы изобретения.

При использовании в настоящем документе термин «металлы» означает чистые металлы, сплавы и твердые растворы металлов, если контекстом явно не предусмотрено иное.

В данном описании приводятся ссылки на сплавы, идентифицируемые номерами, начинающимися с букв АА, и прочими связанными с ними обозначениями, такими как «серия» или «7ХХХ». Для понимания системы цифровых обозначений, наиболее часто используемой при обозначении и идентификации алюминия и его сплавов, ознакомьтесь с публикациями Ассоциации алюминиевой промышленности «Международные обозначения сплавов и пределы содержания элементов химического состава в кованом алюминии и кованых алюминиевые сплавах» или «Регистрационная запись Ассоциации алюминиевой промышленности касательно обозначения сплавов и пределов содержания элементов химического состава в алюминиевых сплавах в форме отливок и слитков».

В настоящем документе выражение «комнатная температура» может означать температуру от примерно 15°C до примерно 30°C, например, примерно 15°C, примерно 16°C, примерно 17°C, примерно 18°C, примерно 19°C, примерно 20°C, примерно 21°C, примерно 22°C, примерно 23°C, примерно 24°C, примерно 25°C, примерно 26°C, примерно 27°C, примерно 28°C, примерно 29°C или примерно 30°C. В настоящем документе выражение «условия окружающей среды» может означать температуры примерно соответствующие комнатной температуре, относительную влажность от примерно 20% до примерно 100% и барометрическое давление от примерно 975 миллибар (мбар) до примерно 1050 мбар. Например, относительная влажность может быть около 20%, около 21%, около 22%, около 23%, около 24%, около 25%, около 26%, около 27%, около 28%, около 29%, около 30%, около 31%, около 32%, около 33%, около 34%, около 35%, около 36%, около 37%, около 38%, около 39%, около 40%, около 41%, около 42%, около 43%, около 44%, около 45%, около 46%, около 47%, около 48%, около 49%, около 50%, около 51%, около 52%, около 53%, около 54%, около 55%, около 56%, около 57%, около 58%, около 59%, около 60%, около 61%, около 62%, около 63%, около 64%, около 65%, около 66%, около 67%, около 68%, около 69%, около 70%, около 71%, около 72%, около 73%, около 74%, около 75%, около 76%, около 77%, около 78%, около 79%, около 80%, около 81%, около 82%, около 83%, около 84%, около 85%, около 86%, около 87%, около 88%, около 89%, около 90%, около 91%, около 92%, около 93%, около 94%, около 95%, около 96%, около 97%, около 98%, около 99%, около 100% или принимать любое промежуточное значение. Например, барометрическое давление может быть около 975 мбар, около 980 мбар, около 985 мбар, около 990 мбар, около 995 мбар, около 1000 мбар, около 1005 мбар, около 1010 мбар, около 1015 мбар, около 1020 мбар, около 1025 мбар, около 1030 мбар, около 1035 мбар, около 1040 мбар, около 1045 мбар, около 1050 мбар или иметь любое значение в рамках этого диапазона.

Все диапазоны, раскрытые в настоящем документе, считаются охватывающими любые и все поддиапазоны, относящиеся к категориям, указанным в настоящем документе. Например, указанный диапазон «от 1 до 10» считается включающим в себя любые и все диапазоны между минимальным значением 1 и максимальным значением 10 включительно; то есть, все поддиапазоны, начинающиеся с минимального значения 1 или более, например, от 1 до 6,1, и заканчивающиеся максимальным значение 10 или менее, например, от 5,5 до 10. Если не указано иное, выражение «до» при ссылке на количество элемента в составе означает, что элемент является необязательным и в состав входит ноль процентов этого конкретного элемента. Если не указано иное, все процентные содержания в составе являются процентами по весу (% масс.).

В настоящем документе значения артиклей включает в себя единственное и множественное число, если по контексту явно не требуется иное.

Побочные элементы, такие как добавки, измельчающие зерно, и раскислители, а также прочие добавки, могут присутствовать и могут добавлять прочие свойства самостоятельно, без отклонения или значительного изменения сплава, описанного в настоящем документе, или характеристик сплава, описанного в настоящем документе.

Теплоизоляционные трубы, включающие изделия из алюминиевых сплавов

Схематическое изображение сечения используемой в качестве примера теплоизоляционной трубы проиллюстрировано на ФИГ. 1. Теплоизоляционная труба 100, проиллюстрированная на ФИГ. 1, имеет внешний слой 10 и внутренний композитный слой 20. В некоторых примерах внутренний композитный слой 20 включает в себя слой алюминия 20В и слой стекловолокна 20А, которые заламинированы вместе для образования алюминиево-стекловолоконного (AG) ламинированного материала. В некоторых примерах слой алюминия 20 приклеен к внутренней поверхности внешнего слоя 10, опционно с размещением адгезива между слоем алюминия 20В и внутренней поверхностью внешнего слоя 10. Слой стекловолокна 20А по меньшей мере частично покрыт полимерным покрытием 30. Слой стекловолокна 20А определяет внутреннее пространство 40.

В некоторых примерах внешний диаметр 50 теплоизоляционной трубы 100 составляет от примерно 8 до примерно 120 миллиметров (мм), хотя труба может быть любого подходящего диаметра. В некоторых примерах внешний диаметр составляет от примерно 10 до примерно 100 мм, от примерно 20 до примерно 80 мм, от примерно 30 до примерно 70 мм, от примерно 8 до примерно 20 мм, от примерно 20 до примерно 40 мм, от примерно 40 до примерно 60 мм, от примерно 60 до примерно 80 мм, от примерно 80 до примерно 100 мм, от примерно 100 до примерно 110 мм или от примерно 110 до примерно 120 мм.

На ФИГ. 2 проиллюстрирована фотография среза теплоизоляционной трубы 200, имеющей полимерное покрытие, и среза сравнительной теплоизоляционной трубы 250, не имеющей полимерного покрытия. Стеклянные волокна сравнительной теплоизоляционной трубы размочалены и свободны, следовательно, они могут вызывать раздражение кожи и легких работников. Стеклянные волокна теплоизоляционной трубы 200, напротив, не измочалены и не свободны.

В некоторых примерах, как проиллюстрировано на ФИГ. 2, теплоизоляционная труба является гофрированной. В целях настоящего документа гофрированная труба - это труба, имеющая ряд параллельных гребней и впадин на своей поверхности, направленных по окружности. Каждый гребень считается одним гофром. В некоторых примерах теплоизоляционная труба может иметь около 450±30 гофров или более на метр длины трубы. В других примерах теплоизоляционная труба может иметь около 1250±30 гофров или более на метр, около 850±30 гофров или более на метр, около 650±30 гофров или более на метр, около 500±30 гофров или более на метр, около 400 ±10 гофров или более на метр, около 375±10 гофров или более на метр, около 350± 10 гофров или более на метр или около 300±10 гофров или более на метр.

В некоторых примерах внешний слой 10 содержит алюминий. Может использоваться любой гибкий алюминиевый сплав. В некоторых примерах сплав представляет собой алюминиевый сплав серии 1ХХХ, алюминиевый сплав серии 3ХХХ, алюминиевый сплав серии 5ХХХ или алюминиевый сплав серии 8ХХХ, хотя могут использоваться и другие алюминиевые сплавы.

В качестве варианта, алюминиевый сплав, как описано в настоящем документе, может представлять собой алюминиевый сплав серии 1ХХХ согласно одному из следующих обозначений алюминиевых сплавов: АА1100, АА1100А, АА1200, АА1200А, АА1300, АА1110, АА1120, АА1230, АА1230А, АА1235, АА1435, АА1145, АА1345, АА1445, АА1150, АА1350, АА1350А, АА1450, АА1370, АА1275, АА1185, АА1285, АА1385, АА1188, АА1190, АА1290, АА1193, АА1198 или АА1199.

В качестве варианта, алюминиевый сплав, как описано в настоящем документе, может представлять собой алюминиевый сплав серии 3ХХХ согласно одному из следующих обозначений алюминиевых сплавов: АА3002, АА3102, АА3003, АА3103, АА3103А, АА3103В, АА3203, АА3403, АА3004, АА3004А, АА3104, АА3204, АА3304, АА3005, АА3005А, АА3105, АА3105А, АА3105В, АА3007, АА3107, АА3207, АА3207А, АА3307, АА3009, АА3010, АА3110, АА3011, АА3012, АА3012А, АА3013, АА3014, АА3015, АА3016, АА3017, АА3019, АА3020, АА3021, АА3025, АА3026, АА3030, АА3130 или АА3065.

В качестве варианта, алюминиевый сплав, как описано в настоящем документе, может представлять собой алюминиевый сплав серии 5ХХХ согласно одному из следующих обозначений алюминиевых сплавов: АА5005, АА5005А, АА5205, АА5305, АА5505, АА5605, АА5006, АА5106, АА5010, АА5110, АА5110А, АА5210, АА5310, АА5016, АА5017, АА5018, АА5018А, АА5019, АА5019А, АА5119, АА5119А, АА5021, АА5022, АА5023, АА5024, АА5026, АА5027, АА5028, АА5040, АА5140, АА5041, АА5042, АА5043, АА5049, АА5149, АА5249, АА5349, АА5449, АА5449А, АА5050, АА5050А, АА5050С, АА5150, АА5051, АА5051А, АА5151, АА5251, АА5251А, АА5351, АА5451, АА5052, АА5252, АА5352, АА5154, АА5154А, АА5154В, АА5154С, АА5254, АА5354, АА5454, АА5554, АА5654, АА5654А, АА5754, АА5854, АА5954, АА5056, АА5356, АА5356А, АА5456, АА5456А, АА5456В, АА5556, АА5556А, АА5556В, АА5556С, АА5257, АА5457, АА5557, АА5657, АА5058, АА5059, АА5070, АА5180, АА5180А, АА5082, АА5182, АА5083, АА5183, АА5183А, АА5283, АА5283А, АА5283В, АА5383, АА5483, АА5086, АА5186, АА5087, АА5187 или АА5088.

В качестве варианта, алюминиевый сплав, как описано в настоящем документе, может представлять собой алюминиевый сплав серии 8ХХХ согласно одному из следующих обозначений алюминиевых сплавов: АА8005, АА8006, АА8007, АА8008, АА8010, АА8011, АА8011А, АА8111, АА8211, АА8112, АА8014, АА8015, АА8016, АА8017, АА8018, АА8019, АА8021, АА8021А, АА8021В, АА8022, АА8023, АА8024, АА8025, АА8026, АА8030, АА8130, АА8040, АА8050, АА8150, АА8076, АА8076А, АА8176, АА8077, АА8177, АА8079, АА8090, АА8091 или АА8093.

В некоторых случаях внешний слой 10 представляет собой тонкий слой алюминия, такой как алюминиевая фольга. В некоторых примерах толщина внешнего слоя 10 составляет от примерно 5 микрон до примерно 100 микрон. В некоторых примерах толщина внешнего слоя составляет от примерно 10 микрон до примерно 60 микрон, от примерно 25 микрон до примерно 50 микрон или от примерно 30 микрон до примерно 50 микрон. В некоторых примерах внешний слой может формироваться от наложенных витков алюминиевой ленты вокруг оправки. В некоторых примерах внешний слой может формироваться в результате наложения витков алюминиевой ленты вокруг внутреннего композитного слоя, расположенного на оправке. В некоторых случаях наложение витков образуется в результате намотки алюминиевой ленты на оправку по спирали. В некоторых случаях края алюминиевой ленты размещаются без нахлеста или с нахлестом, что также называется наложением. При использовании наложения часть ширины алюминиевой ленты может накладываться таким образом, что около 50% алюминиевой ленты накладывается на предыдущий виток по ширине, или что около 40%, около 30%, около 20%, около 10%, около 5%, около 4%, около 2%, около 1% или около 0,5% ленты накладывается на предыдущий виток по ширине. Например, алюминиевая лента шириной 1 см с наложением в 10% будет покрывать 1 мм ширины края соседней ленты, такого как соседний край предыдущего витка алюминиевой ленты вокруг оправки.

В некоторых примерах любой гибкий алюминиевый сплав может использоваться для слоя алюминия 20В внутреннего композитного слоя 20. В некоторых примерах сплав представляет собой алюминиевый сплав серии 1ХХХ, алюминиевый сплав серии 3ХХХ, алюминиевый сплав серии 5ХХХ или алюминиевый сплав серии 8ХХХ, хотя другие алюминиевые сплавы также могут использоваться. В некоторых случаях слой алюминия 20В внутреннего композитного слоя 20 представляет собой тонкий слой алюминия, такой как алюминиевая фольга. В некоторых примерах толщина слоя алюминия 20В внутреннего композитного слоя 20 составляет от примерно 5 микрон до примерно 60 микрон. В некоторых примерах толщина слоя алюминия 20В внутреннего композитного слоя 20 составляет от примерно 10 микрон до примерно 50 микрон, от примерно 15 микрон до примерно 40 микрон или от примерно 25 микрон до примерно 35 микрон.

В некоторых примерах слой стекловолокна 20В внутреннего композитного слоя 20 содержит волокна стеклоткани. Для создания тонких стеклянных волокон может использоваться стекло с любым составом, такое как щелочно-известковое стекло, стекло, устойчивое к электрохимическому воздействию, стекло С, стекло D, стекло R или стекло S. Могут использоваться стеклянные волокна любой подходящей длины или диаметра. Стеклянные волокна обычно собираются в пучки или пряди и могут быть переплетены согласно любому узору, такому как двунаправленное переплетение, полотняное переплетение, атласное переплетение или переплетение по диагонали. В качестве альтернативного варианта могут использоваться маты из нетканого стекловолокна. В некоторых примерах тканое стекловолокно имеет форму ленты из стекловолокна. В некоторых примерах лента из стекловолокна может иметь плотность 100 граммов на квадратный метр (г/м2). В некоторых примерах лента из стекловолокна может иметь плотность около 50-150 г/м2, около 75-125 г/м2, около 80-120 г/м2 или около 90-110 г/м2. В некоторых примерах длина ленты может значительно превосходить ее ширину, например, лента шириной около одно сантиметра может иметь длину во много метров. В некоторых примерах длина ленты может значительно превосходить ее ширину, например, лента шириной около одно сантиметра может иметь длину во много метров. Лента из стекловолокна может также называться слоем из стекловолокна.

В некоторых примерах внутренний композитный слой 20 создан посредством ламинирования листа стеклоткани двунаправленного переплетения с листом алюминия такой же или аналогичной ширины для получения композитного листа. В некоторых случаях листы в целом являются плоскими с большим соотношением длины к ширине, которое больше чем 10:1, больше чем 100:1 или больше чем 1000:1. В некоторых примерах может использоваться адгезив для склеивания или ламинирования листа стекловолокна с листом алюминия. В некоторых примерах склеивание включает в себя клеевое соединение, например, при помощи клеевого состава, такого как состав, содержащий эпоксидную смолу, силикон, акрилат или цианоакрилат.

В некоторых примерах внутренний композитный слой 20 образуется за счет наложения витков композитного листа или ленты вокруг оправки. В некоторых случаях наложение витков образуется в результате намотки композитного листа или ленты на оправку по спирали. В некоторых случаях края композитного листа размещаются без нахлеста или с нахлестом, что также называется наложением. При использовании наложения часть ширины композитного листа или ленты может накладываться таким образом, что около 50% листа или ленты накладывается на предыдущий виток по ширине, или что около 40%, около 30%, около 20%, около 10%, около 5%, около 4%, около 2%, около 1% или около 0,5% листа или ленты накладывается на предыдущий виток по ширине. Например, лента шириной 1 см с наложением в 10% будет покрывать 1 мм ширины края соседней ленты, такого как предыдущий виток соседней ленты вокруг оправки.

Как указано выше, внутренняя сторона слоя стекловолокна 20В внутреннего композитного слоя 20 покрыта или по меньшей мере частично покрыта полимерным покрытием 30. В качестве альтернативного варианта, слой стекловолокна 20В покрывается полимерным покрытием 30 до получения внутреннего композитного слоя 20. Может использоваться любое полимерное покрытие, способное выдерживать высокие температуры, такие как, например, температуры свыше примерно 200°C. В некоторых примерах полимерное покрытие 30 содержит термостойкий полимер.

В некоторых примерах по меньшей мере частичное покрытие означает, что площадь поверхности покрыта по меньшей мере на 99 процентов, покрыта по меньшей мере на 98 процентов, покрыта по меньшей мере на 97 процентов, покрыта по меньшей мере на 95 процентов, покрыта по меньшей мере на 90 процентов, покрыта по меньшей мере на 80 процентов, покрыта по меньшей мере на 70 процентов, покрыта по меньшей мере на 60 процентов, покрыта по меньшей мере на 50 процентов, покрыта по меньшей мере на 40 процентов, покрыта по меньшей мере на 30 процентов, покрыта по меньшей мере на 25 процентов, покрыта по меньшей мере на 20 процентов, покрыта по меньшей мере на 15 процентов, покрыта по меньшей мере на 10 процентов, покрыта по меньшей мере на 5 процентов, покрыта по меньшей мере на 4 процента, покрыта по меньшей мере на 3 процента, покрыта по меньшей мере на 2 процента, покрыта по меньшей мере на 1 процент или покрыта по меньшей мере на 0,5% процента. Покрытие может покрывать поверхность равномерно или неравномерно.

В некоторых примерах полимерное покрытие 30 содержит один или более из следующих материалов: полиакрилат, полисилоксан, полиуретан, полиимид, полибензимидазол, полибензотиазол, полибензоксазол, полиэстер, полиимидазопирролон, полиоксадиазол,  , полихиноксалин, полисульфид, полисульфон, политриазол,

, полихиноксалин, полисульфид, полисульфон, политриазол,  , полиамид, поли(фениленсульфид) и поликарбонат. Могут использоваться и другие классы термостойких полимеров.

, полиамид, поли(фениленсульфид) и поликарбонат. Могут использоваться и другие классы термостойких полимеров.

В некоторых примерах термостойким полимером является полиакрилат. В некоторых примерах термостойким полимером является сшитый полиакрилат. Неограничивающие примеры подходящих полиакрилатов включают в себя метакрилаты, метилакрилаты, метилметакрилаты, этилакрилаты, бутилакрилаты и бутилметакрилаты. В некоторых примерах термостойкий полимер содержит полисилоксан. В некоторых примерах термостойким полимером является сшитый полисилоксан. Неограничивающими примерами подходящих полисилоксанов являются поли(диметилсилоксан), поли(диэтилсилоксан) и поли(дифенилсилоксан).

В некоторых случаях термостойкий полимер содержит алифатический фрагмент. В некоторых примерах термостойкий полимер содержит полиуретан, образованный из ди- или мульти-изоцианатного мономера и полиольного мономера. В некоторых примерах термостойким полимером является сшитый полиуретан. Неограничивающими примерами подходящих полиуретанов являются полиуретаны, образованные в результате реакции толуолдиизоцианат (ТДИ) или метилендифенилдиизоцианата с полиольным мономером.

Средневесовая молекулярная масса термостойкого полимера (до отверждения, когда это применимо) может составлять от примерно 500 граммов на моль (г/моль) до около 50000 г/моль. Среднечисловая молекулярная масса термостойкого полимера (до отверждения, когда это применимо) может составлять от примерно 500 г/моль до около 50000 г/моль.

Полимерное покрытие может наноситься в чистом виде или может наноситься в составе растворителя или водной дисперсии. В некоторых примерах водная дисперсия полимера может содержать полимер или предполимер (олигомер) и сшитый агент, который может вступать в реакцию со сшивающими группами полимера. В некоторых примерах водная дисперсия полимера содержит полиуретан. Может использоваться любой подходящий известный сшивающий агент. Сшивающий агент может быть термоотверждаемым или фотоотверждаемым. В некоторых примерах водная дисперсия полимера содержит сшивающий агент в виде гидроксида металла, такого как тригидроксид алюминия. Кроме того, водная дисперсия полимера может содержать дополнительные добавки, такие как антиоксиданты, биоциды, красители, противопенные агенты, дисперсанты, эмульгаторы и/или смачиватели.

В некоторых примерах полимерное покрытие 30 может быть термостабильным при температуре до примерно 400°C на протяжении определенного времени. Например, полимерное покрытие 30 может быть термостабильным при температуре до примерно 250°C на протяжении до примерно 3000 часов, до примерно 2000 часов, до примерно 1000 часов или до примерно 500 часов. В некоторых примерах полимерное покрытие 30 является термостабильным при температуре до примерно 200°C на протяжении примерно 20000 часов или до примерно 275°C на протяжении примерно 10 часов. В некоторых примерах полимерное покрытие 30 является термостабильным при температуре до примерно 300°C на протяжении примерно шести часов, примерно 5 часов, примерно 4 часов, примерно 2 часов или примерно 1 часа. В некоторых примерах полимерное покрытие 30 является термостабильным при температуре до примерно 310°C на протяжении примерно 3 часов или до примерно 290°C на протяжении примерно 12 часов.

В некоторых примерах теплоизоляционная труба 100 обеспечивает внутреннюю температуру во внутреннем пространстве 40 не выше чем примерно 70°C в течение по меньшей мере одного часа при измерении в соответствии с методом, описанным с разделе «Методы проведения испытаний» ниже. В некоторых примерах теплоизоляционная труба 100 обеспечивает внутреннюю температуру во внутреннем пространстве 40 не выше чем примерно 65°C, не выше чем примерно 60°C или не выше чем примерно 55°C в течение по меньшей мере одного часа при измерении в соответствии с методом испытания на тепловую защиту.

В некоторых примерах теплоизоляционная труба 100 проходит испытание на виброустойчивость, описанное в разделе «Методы проведения испытаний» ниже, и не демонстрирует никаких видимых повреждений после примерно 10000000 периодов вибрации. В некоторых примерах теплоизоляционная труба 100 сохраняет рабочее состояние после примерно 8000000, примерно 5000000, примерно 1000000, примерно 4000000, примерно 3000000, примерно 1000000 или примерно 500000 периодов вибрации согласно способу проведения испытания на виброустойчивость, при этом на ней не возникает никаких видимых микротрещин или расслоений.

В некоторых примерах теплоизоляционная труба 100 имеет скорость горения, равную нулю, при измерении согласно методу определения по DIN 75200 (1980-09). В некоторых примерах теплоизоляционная труба имеет длину сгорания менее чем или равную 292 миллиметрам/минуту (мм/мин), менее чем или равную 88 мм/мин или менее чем или равную 38 мм/мин.

Теплоизоляционная труба 100 может храниться при температуре от примерно -40°C до примерно 250°C. В некоторых примерах теплоизоляционная труба 100 может храниться в морозилке в течение примерно до 100 часов при температуре около -40°C или в лабораторной печи в течение примерно до 100 часов при температуре 250°C без испарения адгезива, без появления запаха, выделения дыма, расслоения ламината и отделения наложенных витков, согласно испытаниям на термостойкость: испытание на хранение в условиях высоких/низких температур описано в разделе «Методы проведения испытаний» ниже.

В некоторых примерах теплоизоляционная труба 100 после хранения в морозилке на протяжении 100 часов при температуре -40°C может принимать радиальную статическую нагрузку по меньшей мере на уровне примерно 289 Ньютонов на 100 миллиметров (Н/100 мм) согласно испытаниям на термостойкость: испытание с использованием статической нагрузки описано в разделе «Методы проведения испытаний» ниже. В некоторых примерах теплоизоляционная труба 100 после хранения в морозилке на протяжении 100 часов при температуре -40°C может принимать радиальную статическую нагрузку по меньшей мере на уровне примерно 285 Н/100 мм, по меньшей мере 280 Н/100 мм, по меньшей мере 270 Н/100 мм, по меньшей мере 260 Н/100 мм или по меньшей мере 250 Н/100 мм согласно испытаниям на термостойкость: испытание с использованием статической нагрузки описано в разделе «Методы проведения испытаний» ниже.

В некоторых примерах теплоизоляционная труба 100 после хранения в лабораторной печи на протяжении 100 часов при температуре 250°C может принимать радиальную статическую нагрузку по меньшей мере 229 Н/100 мм согласно испытаниям на термостойкость: испытание с использованием статической нагрузки описано в разделе «Методы проведения испытаний» ниже. В некоторых примерах теплоизоляционная труба 100 после хранения в лабораторной печи на протяжении 100 часов при температуре 250°C может принимать радиальную статическую нагрузку по меньшей мере 228 Н/100 мм, по меньшей мере 226 Н/100 мм, по меньшей мере 224 Н/100 мм, по меньшей мере 222 Н/100 мм или по меньшей мере 220 Н/100 мм согласно испытаниям на термостойкость: испытание с использованием статической нагрузки. В некоторых примерах теплоизоляционная труба 100 после хранения в морозилке на протяжении 100 часов при температуре -40°C может принимать радиальную статическую нагрузку по меньшей мере 290 Н/100 мм, по меньшей мере 285 Н/100 мм, по меньшей мере 280 Н/100 мм, по меньшей мере 260 Н/100 мм или по меньшей мере 240 Н/100 мм согласно испытаниям на термостойкость.

В некоторых примерах теплоизоляционная труба 100 после хранения в лабораторной печи на протяжении 100 часов при температуре 250°C может пройти испытание свойств при изгибе согласно испытаниям на термостойкость: испытание свойств при изгибе описано в разделе «Методы проведения испытаний» ниже. В некоторых примерах теплоизоляционная труба 100 после хранения в морозилке на протяжении 100 часов при температуре -40°C может пройти испытание свойств при изгибе согласно испытаниям на термостойкость: испытание свойств при изгибе описано в разделе «Методы проведения испытаний» ниже.

В некоторых примерах теплоизоляционная труба 100 после хранения в морозилке на протяжении 100 часов при температуре -40°C может пройти колориметрию согласно испытаниям на термостойкость: колориметрия описана в разделе «Методы проведения испытаний» ниже. В некоторых примерах теплоизоляционная труба 100 после хранения в лабораторной печи на протяжении 100 часов при температуре 250°C может пройти колориметрию согласно испытаниям на термостойкость: колориметрия описана в разделе «Методы проведения испытаний» ниже.

В некоторых примерах теплоизоляционная труба 100 после хранения в морозилке на протяжении 100 часов при температуре -40°C может получить по меньшей мере оценку «хорошо» по результатам испытания на адгезию слоев согласно испытаниям на термостойкость: испытание адгезии слоев описано в разделе «Методы проведения испытаний» ниже. В некоторых примерах теплоизоляционная труба 100 после хранения в лабораторной печи на протяжении 100 часов при температуре 250°C может получить по меньшей мере оценку «достаточно» по результатам испытания на адгезию слоев согласно испытаниям на термостойкость: испытание на адгезию слоев.

В некоторых примерах теплоизоляционная труба 100 может пройти испытание на сжатие и последующее вытягивание, как описано в разделе «Методы проведения испытаний» ниже.

Способы изготовления

Способы производства гофрированных теплоизоляционных труб, включая теплоизоляционные трубы 100 и 200, описанные выше, но не ограничиваясь ими, также описаны в настоящем документе.

В целом гофрированные теплоизоляционные трубы формируются из двух подготовительных материалов: алюминиево-стекловолоконного (AG) ламинированного материала и второго алюминиевого материала. Алюминиево-стекловолоконный ламинированный материал и второй алюминиевый материал могут иметь форму листа или ленты, как описано выше в разделе «Теплоизоляционные трубы, включающие изделия из алюминиевых сплавов». В некоторых примерах алюминиево-стекловолоконный ламинированный материал по меньшей мере частично покрывается полимерным покрытием, таким как полимерное покрытие 30, описанное выше, после формирования алюминиево-стекловолоконного ламината. В качестве альтернативного варианта, в некоторых примерах одна сторона слоя из стекловолокна по меньшей мере частично покрывается полимерным покрытием, таким как полимерное покрытие 30, описанное выше, до формирования алюминиево-стекловолоконного ламината, а затем покрытый полимером слой из стекловолокна ламинируется с первым слоем алюминия, таким как первый слой алюминия 20В, для получения алюминиево-стекловолоконного (AG) ламинированного материала.

В некоторых случаях покрытому полимером алюминиево-стекловолоконному ламинированному материалу придается форма трубы посредством наматывания с нахлестом на оправку с диаметром, который равен требуемому внутреннему диаметру гофрированной теплоизоляционной трубы. Алюминиево-стекловолоконный ламинированный материал оборачивается вокруг оправки стороной из стекловолокна к оправке. Затем наносится внешний слой алюминия посредством намотки с нахлестом на ту же самую оправку, на которой уже находится сформованный алюминиево-стекловолоконный ламинированный материал. В некоторых примерах может использоваться адгезив для скрепления алюминиево-стекловолоконного ламинированного материала и внешнего слоя из алюминия. Таким образом сторона из стекловолокна алюминиево-стекловолоконного ламинированного материала образует внутреннее пространство для принятия защищаемого компонента.

В некоторых примерах способ производства гофрированной теплоизоляционной трубы включает в себя ламинирование слоя стекловолокна и первого слоя алюминия для получения алюминиево-стекловолоконного ламината, имеющего сторону из стекловолокна и сторону из алюминия. Этот способ дополнительно включает в себя по меньшей мере частичное покрытие стороны из стекловолокна алюминиево-стекловолоконного ламината полимерным покрытием для изготовления алюминиево-стекловолоконного ламината с полимерным покрытием и размещение алюминиево-стекловолоконного ламината с полимерным покрытием на оправке для изготовления ламинированной трубы. В некоторых случаях сторона из стекловолокна алюминиево-стекловолоконного ламината с полимерным покрытием располагается лицом к оправке. Этот способ дополнительно включает в себя нанесение внешнего слоя, состоящего из алюминия, на сторону из алюминия алюминиево-стекловолоконного ламината с полимерным покрытием на оправке для изготовления теплоизоляционной трубы и гофрирование теплоизоляционной трубы. Теплоизоляционная труба может гофрироваться любым известным способом. Может использоваться любой алюминиевый материал и любое стекло или стекловолоконный материал, описанный выше.

В некоторых примерах этап по меньшей мере частичного нанесения на сторону из стекловолокна алюминиево-стекловолоконного ламината полимерного покрытия включает в себя этапы нанесения покрытия из полимера такой толщины, чтобы по меньшей мере частичного покрыть сторону из стекловолокна алюминиево-стекловолоконного ламината, и отверждения полимерного покрытия для создания алюминиево-стекловолоконного ламината с полимерным покрытием. В качестве альтернативного варианта, полимерное покрытие может наноситься на слой стекловолокна такой толщиной, чтобы по меньшей мере частично покрыть слой стекловолокна, и отверждение полимерного покрытия, а затем получение алюминиево-стекловолоконного ламината с полимерным покрытием посредством ламинирования слоя стекловолокна с полимерным покрытием с первым слоем алюминия.

В некоторых примерах толщина полимерного покрытия может быть от 0,1-5 миллиметров (мм), от 0,2-4 мм, от 0,2-3 мм, от 0,3-2 мм или от 0,5-1 мм. В некоторых примерах толщина полимерного покрытия может быть менее чем примерно 5 мм, менее чем примерно 3 миллиметра, менее чем примерно 1 мм, менее чем примерно 0,75 мм, менее чем примерно 0,5 мм, менее чем примерно 0,25 мм или менее чем примерно 0,1 мм.

Любой полимерный материал, описанные выше, может использоваться для образования полимерного покрытия. Обычно полимерный материал наносится на алюминиево-стекловолоконный ламинированный материал до формирования трубы, но нанесение после формирования трубы также возможно, как и нанесение полимерного покрытия на слой стекловолокна до получения алюминиево-стекловолоконного ламината. Дополнительно, когда полимерное покрытие наносится из растворителя или из водной дисперсии, испарение растворителя и/или воды может осуществляться в сушильной печи.

В некоторых случаях полимерный материал может содержать один или более сшивающих фрагментов. В некоторых примерах, когда в полимерном материале присутствуют сшивающие фрагменты, печь может обеспечить достаточное тепло для отверждения полимерных материалов (например, для достижения сшивания таких фрагментов для создания поперечных межмолекулярных связей внутри полимерного покрытия). В некоторых примерах, когда в полимерном материале присутствуют сшивающие фрагменты, печь может обеспечить достаточное тепло для достижения сшивания таких фрагментов для создания поперечных межмолекулярных связей между полимерным покрытием и слоем стекловолокна. В некоторых примерах, когда в полимерном материале присутствуют сшивающие фрагменты, печь может обеспечить достаточное тепло для достижения сшивания таких фрагментов для создания поперечных межмолекулярных связей как внутри полимерного покрытия, так и между полимерным покрытием и слоем стекловолокна. В некоторых случаях полимерный материал может содержать один или более сшивающих агентов для реакции со сшивающими фрагментами.

В некоторых случаях полимерное покрытие является термостабильным при температуре до примерно 300°C на протяжении по меньшей мере шести часов. В некоторых примерах полимерное покрытие содержит полиуретан. В некоторых примерах полимерное покрытие является сшитым. В некоторых примерах плотность полимерного покрытия на поверхности алюминиево-стекловолоконного ламинированного материала составляет около 1-50 граммов на квадратный метр (г/м2). В некоторых примерах плотность полимерного покрытия составляет примерно 2-40 г/м2, примерно 2-20 г/м2, примерно 8-30 г/м2, примерно 8-20 г/м2, примерно 10-15 г/м2, примерно 5-15 г/м2, примерно 5-10 г/м2 или примерно 5-8 г/м2.

В некоторых примерах отверждение полимерного покрытия для получения алюминиево-стекловолоконного ламината с полимерным покрытием включает в себя нагревание алюминиево-стекловолоконного ламинированного материала с полимерным покрытием в печи при температуре около 90-200°C в течение от примерно 15 до примерно 90 секунд. В некоторых случаях печь представляет собой печь непрерывного действия. В некоторых примерах отверждение полимерного покрытия для получения алюминиево-стекловолоконного ламината с полимерным покрытием обеспечивает сшивку по меньшей мере около 98% сшивающих фрагментов. В некоторых примерах отверждение полимерного покрытия обеспечивает сшивку по меньшей мере около 95%, по меньшей мере около 90%, по меньшей мере около 75%, по меньшей мере около 60% или по меньшей мере около 50% сшивающих фрагментов. В некоторых примерах отверждение полимерного покрытия включает в себя нагревание алюминиево-стекловолоконного ламинированного материала с полимерным покрытием в печи непрерывного действия при температуре около 100°C в течение от примерно 25 до примерно 45 секунд. В других примерах сшивающие фрагменты могут быть сшиты посредством фотоотверждения.

Методы проведения испытаний

Различные методы проведения испытаний, описанные ниже, используются для оценки эксплуатационных характеристик теплоизоляционных труб.

Испытание на тепловую защиту

В испытании на тепловую защиту используется испытательная установка 300, проиллюстрированная на ФИГ. 3. Источник тепла 310 представляет собой термостатируемый керамический инфракрасный излучатель с установленной температурой 750°C. Запоминающий термометр, термопара типа K, используется для определения температуры в точке измерения 320 во времени. Конец термопары размещается в точке измерения 320, которая находится во внутреннем пространстве теплоизоляционной трубы 301. Кроме того, конец термопары размещается снаружи защищаемого компонента, который является полиамидным шлангом с внешним диаметром 6 мм. Латеральное расстояние между поверхностью нагрева источника тепла и внешней поверхностью теплоизоляционной трубы составляет 20 мм. Испытание проводится в помещении при температуре окружающего воздуха 22±2°C и относительной влажности 30-40%.

Испытание на виброустойчивость

В испытании на виброустойчивость используется испытательная установка 400, проиллюстрированная на ФИГ. 4. Теплоизоляционная труба 440 присоединяется первым концом к стационарной пластине 410 первым винтовым зажимом шланга 430 и фиксируется винтом 420, и присоединяется вторым концом к колебательной пластине 450 вторым винтовым зажимом шланга 432 и фиксируется вторым винтом 422. Колебательная пластина движется в горизонтальной плоскости с амплитудой колебаний ±2,5 мм от центра таким образом, каждый период вибрации состоит из смещения вправо на 2,5 мм, возврата в центр, смещения влево на 2,5 мм и возврата в центр. Частота периода колебаний составляет 40 Гц. Это испытание проводится в помещении при температуре окружающего воздуха 24±4°C.Теплоизоляционная труба проходит испытание, если она выдерживает минимальное количество из 5×106 периодов вибрации без видимых повреждений внешнего слоя, таких как микротрещины, отделение слоев материала или внешние повреждения.

Испытание на горение

Испытание на горение проводится согласно методу определения по DIN 75200 (1980-09). Предпочтительным результатом является «нулевая» скорость сгорания и «нулевая» длина сгорания.

Испытания на термостойкость

Термостойкость теплоизоляционных труб измеряется посредством хранения труб в горячем/замороженном состоянии и последующего проведения четырех подтестов: испытания с использованием статической нагрузки; испытания свойств при изгибе; колориметрии; и испытания на адгезию слоев, как объясняется ниже.

Испытания на термостойкость: хранение в горячем/замороженном состоянии

Теплоизоляционные трубы хранятся в морозилке в течение 100 часов при температуре -40°C или в лабораторной печи в течение 100 часов при температуре 250°C.Теплоизоляционная труба проходит испытание при отсутствии после такого хранения испарения адгезива, отсутствии запаха адгезива, отсутствии дыма, отсутствии расслоения ламината и отсутствии расслоения наложенных витков. Дополнительные подтесты проводятся на теплоизоляционных трубах, которые прошли испытание хранением в горячем или замороженном состоянии.

Подтест испытания на термостойкость: испытание с использованием статической нагрузки

Теплоизоляционные трубы, которые хранились в морозилке в течение 100 часов при температуре -40°C или в лабораторной печи в течение 100 часов при температуре 250°C, тестируются на деформацию под воздействием статической нагрузки. Радиальная статическая нагрузка определяется как максимальная сила, прилагаемая для достижения 30% сокращения диаметра трубы вследствие пластической деформации. Это испытание проводится в помещении при температуре окружающего воздуха 24±4°C.

Подтест испытания на термостойкость: испытание свойств при изгибе

Теплоизоляционные трубы длиной по меньшей мере 300 мм, которые хранились в морозилке в течение 100 часов при температуре -40°C или в лабораторной печи в течение 100 часов при температуре 250°C проходят испытание свойств при изгибе с использованием деформационного шаблона 500, как проиллюстрировано на ФИГ. 5. Радиус изгиба 520 в 1,5 раза превышает внутренний диаметр 510 теплоизоляционной трубы. Теплоизоляционная труба проходит это испытание, если труба сгибается без видимых повреждений внешнего слоя, таких как микротрещины, разделение слоев материала, или внешних повреждений, и если сокращение диаметра меньше или равно 3%.

Подтест испытания на термостойкость: колориметрия

Теплоизоляционные трубы, которые хранились в морозилке в течение 100 часов при температуре -40°C или в лабораторной печи в течение 100 часов при температуре 250°C, осматриваются на предмет отсутствия изменения цвета. Изменения цвета отмечаются, но не считаются дефектом. Однако, предпочтения потребителей говорят о том, что желательным является отсутствие изменений цвета.

Подтест испытания на термостойкость: испытание на адгезию слоев

Теплоизоляционные трубы, которые хранились в морозилке в течение 100 часов при температуре -40°C или в лабораторной печи в течение 100 часов при температуре 250°C, проходят испытание на адгезию слоев. Теплоизоляционная труба разрезается вдоль оси (по длине трубы) и уплощается. Осуществляется попытка разъединить слои материала вручную. Трубы классифицируются как «хорошие», «достаточные» или «недостаточные». Рейтинг «хорошие» присваивается трубам, когда слои явно склеены друг с другом, расслоение незначительно или отсутствует, и в слоях не наблюдается разламывания волокон. Рейтинг «хорошие» присваивается трубам, когда слои явно склеены друг с другом, расслоение незначительно или отсутствует, и в слоях не наблюдается никакого разламывания волокон. Рейтинг «недостаточные» присваивается, когда происходит отслаивание или значительное слоев, и слои отделяются при приложении минимальной силы.

Испытание на сжатие и последующее вытягивание

В испытании на сжатие и последующее вытягивание используется испытательная установка, проиллюстрированная на ФИГ. 6А-6С. Теплоизоляционная труба 620 длиной 290 мм устанавливается на проверочную оправку 610, которая имеет диаметр на 0,5 мм меньше внутреннего диаметра теплоизоляционной трубы, как проиллюстрировано на ФИГ. 6А. Сжимаемый участок L3 теплоизоляционной трубы, имеющий первоначальную длину L1 и крепящийся на каждом конце ручным участком L2, сжимается силой F в аксиальном направлении согласно ФИГ. 6В до достижения максимального сжатия Cmax участка L3 (то есть, труба больше не может быть сжата). После сжатия теплоизоляционная труба растягивается с усилием F согласно ФИГ. 6С, пока длина теплоизоляционной трубы не достигнет 290 мм минут по 20 мм с каждой стороны на участках обработки. Теплоизоляционная труба проходит тест при отсутствии видимых повреждений в перекрывающих зонах рифления.

Дана подробная ссылка на различные примеры раскрываемого предмета изобретения, один или более примеров которого представлены выше. Каждый пример был представлен посредством объяснения предмета изобретения, а не его ограничения. По сути, специалистам в данной области техники будет очевидно, что в предмет данного изобретения могут вноситься различные модификации и вариации без отклонения от охвата или сути настоящего изобретения. Например, характеристики, проиллюстрированные или описанные в рамках одного варианта реализации, могут использоваться с другим вариантом реализации для получения еще одного дополнительного варианта реализации.

Следующие примеры служат дополнительной иллюстрацией настоящего изобретения, однако при этом они никоим образом его не ограничивают. Напротив, следует четко понимать, что можно обращаться к его различным вариантам реализации, модификациям и эквивалентам, о которых, после прочтения представленного в настоящем документе описания, могут подумать специалисты в данной области техники, без отклонения от сути изобретения.

ПРИМЕР

Сравнительная теплоизоляционная труба (Сравнительный образец 1) была подготовлена путем ламинирования изоляционной ленты из стеклоткани и алюминиевой фольги серии 1ХХХ толщиной 20 микрон для изготовления алюминиево-стекловолоконного ламината, установки алюминиево-стекловолоконного ламината на оправку для изготовления ламинированной трубы, нанесения внешнего слоя из алюминиевой фольги серии 3005 толщиной 60 микрон вокруг оправки и гофрирования теплоизоляционной трубы с частотой 450±30 гофров/метр. Полимерное покрытие не наносилось.

Теплоизоляционные трубы, являющиеся предметом настоящего изобретения, были подготовлены идентично Сравнительному образцу 1, за исключением того, что алюминиево-стекловолоконный ламинат был заранее покрыт с внутренней стороны слоя стекловолокна водной дисперсией, содержащей алифатический, сшиваемый под воздействием тепла полиуретановый полимер и высушенной в печи при 100°C до постоянного веса, а затем алюминиево-стекловолоконный ламинат с полимерным покрытием был накручен на оправку с нанесением внешнего слоя из алюминиевой фольги серии 3005 толщиной 60 микрон вокруг оправки и гофрированием теплоизоляционной трубы с частотой 450±30 гофров/метр, как указано выше.

Трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, были подвергнуты трем параллельным испытаниям на проверку тепловой защиты, как описано в разделе «Методы проведения испытаний». Результаты проиллюстрированы на ФИГ. 7. Все трубы продемонстрировали удовлетворительную способность к тепловой защите, поддерживая температуру во внутреннем пространстве на уровне ниже 70°C в течение 60 минут. Разница между трубами была в пределах допусков, предусмотренным этим методом проведения испытаний.

Трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, были подвергнуты 10×106 периодам вибрации в рамках испытания на виброустойчивость, как описано в разделе «Методы проведения испытаний». Все три трубы прошли это испытание.

Трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, были подвергнуты испытаниям согласно методу проведения испытаний в соответствии с DIN 75200, как описано в разделе «Методы проведения испытаний». Все три трубы прошли это испытание со скоростью горения, равной нулю.

Трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, были подвергнуты хранению в горячем или замороженном виде, как описано в разделе «Методы проведения испытаний». Все три трубы прошли это испытание и после него были подвергнуты подтестам на термостойкость.

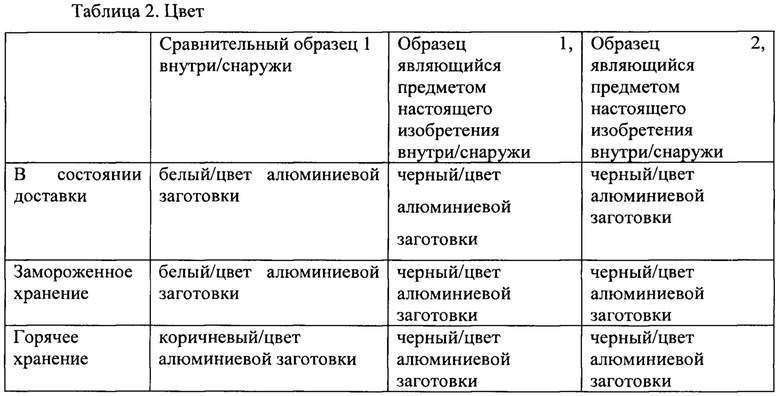

Трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, которые подвергались горячему хранению, и трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, которые подвергались хранению в замороженном состоянии, а также трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, которые не подвергались хранению в горячем или замороженном состоянии (в состоянии доставки), были подвергнуты подтесту с использованием статической нагрузки, как описано в разделе «Методы проведения испытаний». Результаты испытаний были рассчитаны на основании средних значений 5 измерений. Эти результаты представлены в Таблице 1:

Все трубы прошли это испытание. Однако, трубы Образца 2, являющегося предметом настоящего изобретения, имели большую прочность, чем трубы Сравнительного образца 1 и трубы Образца 1, являющегося предметом настоящего изобретения. Следовательно, полимерное покрытие, содержащее полиуретан, придает желаемую дополнительную прочность.

Трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, которые подвергались горячему хранению, и трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, которые подвергались хранению в замороженном состоянии, а также трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, которые не подвергались хранению в горячем или замороженном состоянии (в состоянии доставки), были подвергнуты подтесту свойств при изгибе, как описано в разделе «Методы проведения испытаний». Все трубы прошли это испытание.

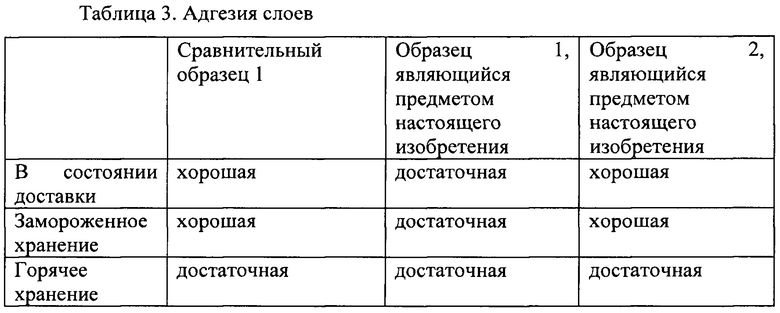

Трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, которые подвергались горячему хранению, и трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, которые подвергались хранению в замороженном состоянии, а также трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, которые не подвергались хранению в горячем или замороженном состоянии (в состоянии доставки), были подвергнуты колориметрии, как описано в разделе «Методы проведения испытаний». Результаты представлены в Таблице 2:

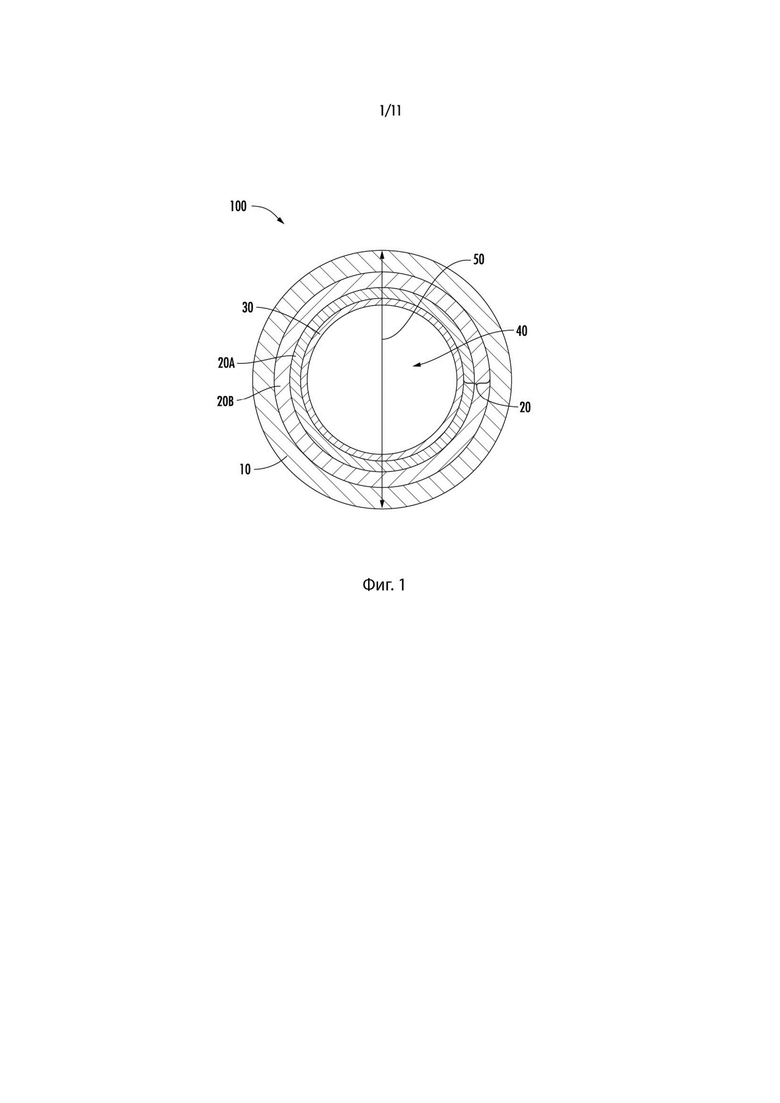

Трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, которые подвергались горячему хранению, и трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, которые подвергались хранению в замороженном состоянии, а также трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, которые не подвергались хранению в горячем или замороженном состоянии (в состоянии доставки), были подвергнуты подтесту на адгезию слоев, как описано в разделе «Методы проведения испытаний». Результаты представлены в Таблице 3:

Образец 2, являющийся предметом настоящего изобретения, достиг того же уровня адгезии, что и Сравнительный образец 1. Следовательно, полимер, содержащий полиуретан, не оказывает негативного воздействия на адгезию.

Трубы Сравнительного образца 1, Образца 1, являющегося предметом настоящего изобретения, и Образца 2, являющегося предметом настоящего изобретения, были подвергнуты испытанию на сжатие с последующим растяжением, как описано в разделе «Методы проведения испытаний». Все три трубы прошли это испытание. На ФИГ. 8А проиллюстрирована труба Образца 2, являющегося предметом настоящего изобретения, размещенная на оправке. На ФИГ. 8В проиллюстрирован Образец 2, являющийся предметом настоящего изобретения, в растянутом состоянии. На ФИГ. 8С проиллюстрирован Образец 2, являющийся предметом настоящего изобретения, возвращенный в приемлемое состояние по завершении испытания.

На ФИГ. 9А проиллюстрирована фотография поперечного разреза Сравнительного образца 1, в то время как на ФИГ. 9В проиллюстрирована фотография поперечного разреза Образца 2, являющегося предметом настоящего изобретения. Сокращение количества свободных волокон в Образце 2, являющемся предметом настоящего изобретения, по сравнению со Сравнительным образцом 1, очевидно.

Трубы Сравнительного образца 1 и Образца 2, являющегося предметом настоящего изобретения, подвергали испытанию на абразивную стойкость. В испытании на абразивную стойкость кабели используются в качестве фрикционных партнеров для трения или ударов по внутренней поверхности теплоизоляционной трубы с целью выявления волокон, поврежденных в результате абразивного воздействия фрикционного партнера на стекловолоконную футеровку теплоизоляционной трубы. На ФИГ. 10А проиллюстрирована фотография кабелей, использованных в качестве фрикционных партнеров Сравнительного образца 1, а на ФИГ. 10В проиллюстрирована фотография кабелей, использованных в качестве фрикционных партнеров Образца 2, являющегося предметом настоящего изобретения. Сокращение количества свободных волокон в Образце 2, являющемся предметом настоящего изобретения, по сравнению со Сравнительным образцом 1, является очевидным. На ФИГ. 11А проиллюстрирована фотография слоя стекловолокна без покрытия до (слева) и после (справа) проведения испытания Сравнительного образца 1 на абразивную стойкость, а на ФИГ. 11В проиллюстрирована фотография слоя стекловолокна с покрытием до (слева) и после (справа) проведения испытания Образца 2, являющегося предметом настоящего изобретения, на абразивную стойкость. Сокращение повреждений ленты из стекловолокна в результате абразивного воздействия в Образце 2, являющемся предметом настоящего изобретения, по сравнению со Сравнительным образцом 1 является очевидным.

Все патенты, публикации и рефераты, процитированные выше, полностью включены в настоящий документ посредством ссылки. Приведенное выше описание вариантов реализации, включая проиллюстрированные варианты реализации, представлено исключительно в целях иллюстрации и описания и не должно считаться исчерпывающим или ограничивающим изобретение точно описанными формами. Специалистам в данной области техники будут очевидны их многочисленные модификации, адаптации и способы использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОПИТАННЫЕ ПРЯДИ СТЕКЛОВОЛОКОН И ТКАНЬ НА ИХ ОСНОВЕ | 1999 |

|

RU2211814C2 |

| АРМИРОВАННЫЙ СТЕКЛОВОЛОКНОМ ПРЕПРЕГ (ВАРИАНТЫ), ЛАМИНАТ (ВАРИАНТЫ) | 1999 |

|

RU2212381C2 |

| ЛАМИНАТЫ (СЛОИСТЫЕ МАТЕРИАЛЫ), УСИЛЕННЫЕ СТЕКЛОВОЛОКНОМ, МОНТАЖНЫЕ ЭЛЕКТРОННЫЕ ПЛАТЫ И СПОСОБЫ СБОРКИ ИЗДЕЛИЯ | 1999 |

|

RU2222123C2 |

| СПОСОБ СНИЖЕНИЯ АБРАЗИВНОГО ИЗНОСА СТЕКЛОВОЛОКОННОЙ ПРЯДИ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ТКАНИ | 1999 |

|

RU2212382C2 |

| СЛЮДЯНАЯ ЛЕНТА, ИМЕЮЩАЯ МАКСИМАЛЬНОЕ СОДЕРЖАНИЕ СЛЮДЫ | 2004 |

|

RU2332736C1 |

| ОПРЕССОВАННЫЙ СОЕДИНИТЕЛЬ И СБОРОЧНЫЙ УЗЕЛ ДЛЯ КОМПОЗИТНЫХ КАБЕЛЕЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2537967C2 |

| ОГНЕЗАЩИТНЫЙ ПЛЕНОЧНЫЙ ЛАМИНАТ | 2008 |

|

RU2448841C2 |

| СТЕКЛОВОЛОКОННЫЙ МАТ, СПОСОБ И ЛАМИНАТ | 2010 |

|

RU2534975C2 |

| КОМПОЗИТНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2494869C2 |

| ВОЗОБНОВЛЯЕМОЕ СВЯЗУЮЩЕЕ ДЛЯ НЕТКАНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2470105C2 |

Изобретение относится к области композитных материалов и касается гофрированной теплоизоляционной трубы и способа ее изготовления. Теплоизоляционная труба содержит внешний слой, содержащий алюминий и имеющий внешнюю поверхность и внутреннюю поверхность; и внутренний композитный слой, содержащий слой алюминия и слой стекловолокна, при этом слой алюминия и слой стекловолокна склеены друг с другом; причем слой алюминия внутреннего композитного слоя связан с внутренней поверхностью внешнего слоя; и при этом слой стекловолокна внутреннего композитного слоя определяет внутренней пространство теплоизоляционной трубы, и слой стекловолокна по меньшей мере частично покрыт полимерным покрытием. Изобретение обеспечивает получение теплоизоляционной трубы, обладающей повышенной термостойкостью, абразивной стойкостью, и минимизируют или устраняют контакт работника с частицами стекловолокна, которые могут сыпаться из изоляционных материалов. 3 н. и 17 з.п. ф-лы, 18 ил., 3 табл.

1. Теплоизоляционная труба, содержащая:

внешний слой, содержащий алюминий и имеющий внешнюю поверхность и внутреннюю поверхность; и

внутренний композитный слой, содержащий слой алюминия и слой стекловолокна, при этом слой алюминия и слой стекловолокна склеены друг с другом;

причем слой алюминия внутреннего композитного слоя связан с внутренней поверхностью внешнего слоя; и

при этом слой стекловолокна внутреннего композитного слоя определяет внутренней пространство теплоизоляционной трубы, и слой стекловолокна по меньшей мере частично покрыт полимерным покрытием.

2. Теплоизоляционная труба по п. 1, отличающаяся тем, что полимерное покрытие содержит один или более из следующих материалов: полиакрилат, полисилоксан, полиуретан, полиимид, полибензимидазол, полибензотиазол, полибензоксазол, полиэстер, полиимидазопирролон, полиоксадиазол,  , полихиноксалин, полисульфид, полисульфон, политриазол,

, полихиноксалин, полисульфид, полисульфон, политриазол,  , полиамид, поли(фениленсульфид) и поликарбонат.

, полиамид, поли(фениленсульфид) и поликарбонат.

3. Теплоизоляционная труба по п. 1, отличающаяся тем, что полимерное покрытие содержит полиакрилат, полиуретан или полисилоксан.

4. Теплоизоляционная труба по любому из пп. 1-3, отличающаяся тем, что полимерное покрытие является сшитым.

5. Теплоизоляционная труба по любому из пп. 1-4, отличающаяся тем, что полимерное покрытие является термостабильным при температуре до 250°C на протяжении по меньшей мере 3000 часов.

6. Теплоизоляционная труба по любому из пп. 1-5, отличающаяся тем, что полимерное покрытие является термостабильным при температуре до 300°C на протяжении по меньшей мере 6 часов.

7. Теплоизоляционная труба по любому из пп. 1-6, отличающаяся тем, что теплоизоляционная труба обеспечивает внутреннюю температуру во внутреннем пространстве не более чем 65°C на протяжении по меньшей мере одного часа при измерении в соответствии с методом проверки тепловой защиты.

8. Теплоизоляционная труба по любому из пп. 1-7, отличающаяся тем, что теплоизоляционная труба имеет скорость горения, равную нулю, при измерении согласно методу определения по DIN 75200 (1989-09).

9. Теплоизоляционная труба по любому из пп. 1-8, отличающаяся тем, что теплоизоляционная труба сохраняет рабочее состояние в течение примерно 5000000 циклов проверки, при этом на ней не возникает никаких видимых микротрещин или расслоений.

10. Способ изготовления гофрированной теплоизоляционной трубы, включающий в себя:

ламинирование слоя стекловолокна и первого слоя алюминия для создания алюминиево-стекловолоконного ламината, имеющего сторону из стекловолокна и сторону из алюминия;

по меньшей мере частичное нанесение на сторону из стекловолокна алюминиево-стекловолоконного ламината полимерного покрытия для создания алюминиево-стекловолоконного ламината с полимерным покрытием;

помещение алюминиево-стекловолоконного ламината с полимерным покрытием на оправку для изготовления ламинированной трубы, стороной из стекловолокна с полимерным покрытием алюминиево-стекловолоконного ламината с полимерным покрытием к оправке, при этом сторона из стекловолокна с полимерным покрытием определяет внутреннее пространство теплоизоляционной трубы для принятия защищенного компонента;

нанесение внешнего слоя, содержащего второй слой алюминия, на сторону из алюминия находящегося на оправке алюминиево-стекловолоконного ламината с полимерным покрытием для изготовления теплоизоляционной трубы; и

гофрирование теплоизоляционной трубы для изготовления гофрированной теплоизоляционной трубы.

11. Способ по п. 10, отличающийся тем, что по меньшей мере частичное нанесение на сторону из стекловолокна алюминиево-стекловолоконного ламината полимерного покрытия включает в себя следующие этапы:

нанесение полимерного покрытия для по меньшей мере частичного покрытия стороны из стекловолокна алюминиево-стекловолоконного ламината; и

отверждение полимерного покрытия для создания алюминиево-стекловолоконного ламината с полимерным покрытием.

12. Способ по п. 11, отличающийся тем, что этап отверждения включает в себя нагрев алюминиево-стекловолоконного ламината при температуре около 90-200°C в течение 15-90 секунд.

13. Способ по любому из пп. 10-12, отличающийся тем, что полимерное покрытие содержит полиакрилат, полиуретан или полисилоксан.

14. Способ по любому из пп. 10-13, отличающийся тем, что полимерное покрытие является термостабильным при температуре примерно до 250°C на протяжении по меньшей мере 3000 часов.

15. Способ по любому из пп. 10-14, отличающийся тем, что полимерное покрытие является термостабильным при температуре до 300°C на протяжении 6 часов.

16. Способ по любому из пп. 10-15, отличающийся тем, что теплоизоляционная труба обеспечивает внутреннюю температуру, измеряемую во внутреннем пространстве, не более чем 65°C на протяжении по меньшей мере одного часа при измерении в соответствии с методом проверки тепловой защиты.

17. Способ изготовления гофрированной теплоизоляционной трубы, включающий в себя:

по меньшей мере частичное нанесение на по меньшей мере одну сторону слоя из стекловолокна полимерного покрытия для создания слоя из стекловолокна с полимерным покрытием;

ламинирование слоя из стекловолокна с полимерным покрытием и первого алюминиевого слоя для создания трубы из алюминиево-стекловолоконного ламината с полимерным покрытием, имеющего сторону из стекловолокна с полимерным покрытием и сторону из алюминия;

помещение алюминиево-стекловолоконного ламината с полимерным покрытием на оправку для изготовления ламинированной трубы, стороной из стекловолокна с полимерным покрытием алюминиево-стекловолоконного ламината с полимерным покрытием к оправке, при этом сторона из стекловолокна с полимерным покрытием определяет внутреннее пространство теплоизоляционной трубы для принятия защищенного компонента;

нанесение внешнего слоя, содержащего второй слой алюминия, на сторону из алюминия находящегося на оправке алюминиево-стекловолоконного ламината с полимерным покрытием для изготовления теплоизоляционной трубы; и

гофрирование теплоизоляционной трубы для изготовления гофрированной теплоизоляционной трубы.

18. Способ по п. 17, отличающийся тем, что по меньшей мере частично нанесение на слой из стекловолокна полимерного покрытия для получения слоя из стекловолокна с полимерным покрытием дополнительно включает в себя этап отверждения полимерного покрытия.

19. Способ по п. 17 или 18, отличающийся тем, что полимерное покрытие содержит полиакрилат, полиуретан или полисилоксан.

20. Способ по любому из пп. 17-19, отличающийся тем, что полимерное покрытие является термостабильным при температуре до 300°C на протяжении 6 часов.

| US 2012156405 A1, 21.06.2012 | |||

| CN 205724730 U, 23.11.2016 | |||

| US 2004079431 A1, 29.04.2004 | |||

| US 3628572 A, 21.12.1971. |

Авторы

Даты

2019-05-28—Публикация

2018-03-15—Подача