Область техники

Изобретение относится к толстопленочной электронике, а именно к материалам для изготовления методом трафаретной печати тыльных токосъемных контактов кремниевых солнечных элементов с тыльной диэлектрической пассивацией PERC (Passivated Emitter and Rear Contact).

Предшествующий уровень техники

Солнечные элементы с тыльной диэлектрической пассивацией по технологии PERC изготавливаются на основе монокристаллического или мультикристаллического кремния с проводимостью p-типа, легированного бором или галлием. Согласно известному процессу изготовления солнечных элементов на пластине кремния толщиной 150-220 мкм удаляются нарушенные слои на фронтальной и тыльной сторонах методом химического травления и одновременно на фронтальной стороне солнечного элемента формируется текстура. Методом диффузии или ионной имплантации на фронтальной текстурированной стороне изготавливается эмиттер солнечного элемента - легированный фосфором слой кремниевой пластины. На всю площадь фронтальной стороны наносится слой антиотражающего покрытия из нестехиометрического нитрида кремния (SiNx). Производится повторное химическое травление тыльной стороны кремниевой пластины с целью удаления фосфора, оказавшегося на тыльной стороне в процессе изготовления эмиттера, и удаления морфологических дефектов на тыльной стороне кремниевой пластины перед нанесением двухслойной тыльной диэлектрической пассивации.

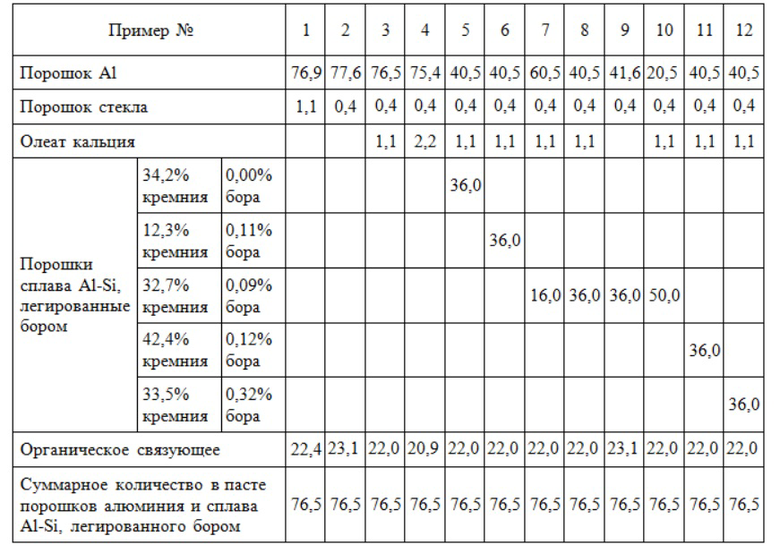

На всю площадь тыльной стороны солнечного элемента наносятся два диэлектрических слоя, обеспечивающих тыльную диэлектрическую пассивацию. Пассивирующий слой из нестехиометрического оксида алюминия (Al2Ox) или оксинитрида кремния (SiNxOy) методом PECVD толщиной 10-25 nm или методом ALD толщиной 5-15 nm соответственно. Пассивирующий слой обеспечивает снижение скорости поверхностной рекомбинации неосновных носителей заряда до уровня 10-50 см/с. Поверх всей поверхности пассивирующего слоя методом PECVD наносится второй защитный слой из нестехиометрического нитрида кремния (SiNx) толщиной 40-120 nm. В тыльном двухслойном диэлектрическом покрытии методом лазерной абляции изготавливаются локальные контакты, представляющие собой участки с удаленным двухслойным диэлектриком, в которых алюминиевая паста при вжигании солнечного элемента будет спекаться непосредственно с кремниевой пластиной (см. фиг. 1).

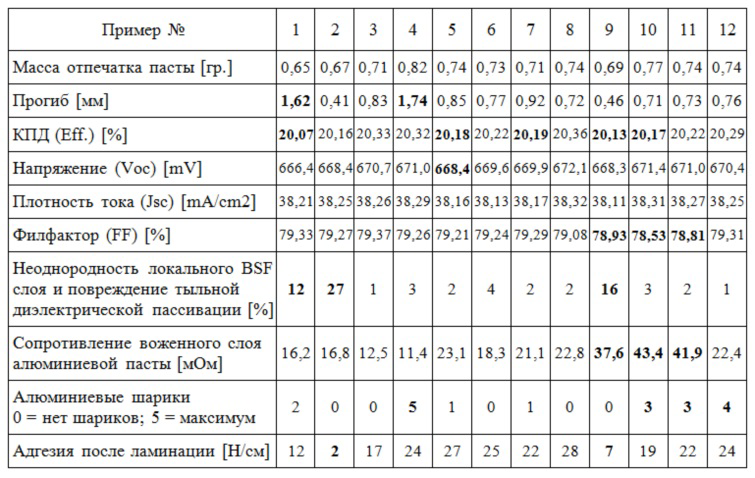

Существует три топологии локальных контактов (см. фиг. 2):

1. Линейно-штриховая топология локальных контактов (см. фиг. 2а). Прерывистые линии, состоящие из штрихов шириной 30-50 мкм. Длина штриха 1,0-8,0 мм и расстояние между штрихами в одной линии 30-300 мкм. Расстояние между линиями 600-1400 мкм.

2. Линейно-точечная топология локальных контактов (см. фиг. 2б). Линии шириной 30-50 мкм, состоящие из отдельных точек с расстоянием между точками в одной линии 10-100 мкм. Расстояние между линиями 600-1400 мкм.

3. Точечная топология локальных контактов (см. фиг. 2в). Отдельные точки диаметром 30-100мкм с расстоянием между ними 200-700 мкм.

Поверх диэлектрической пассивации с локальными контактами методом трафаретной печати наносятся площадки из серебросодержащей пасты с последующей сушкой при температуре 150-200оС в течение 15-40 сек в конвейерной сушке. Площадки служат для припайки токосъемных шин.

На фронтальную сторону солнечного элемента методом трафаретной печати наносится контактная сетка из серебросодержащей пасты с последующей сушкой при температуре 150-200оС в течение 15-40 сек в конвейерной сушке. Контактная сетка служит для сбора носителей заряда и припайки фронтальных токосъемных шин.

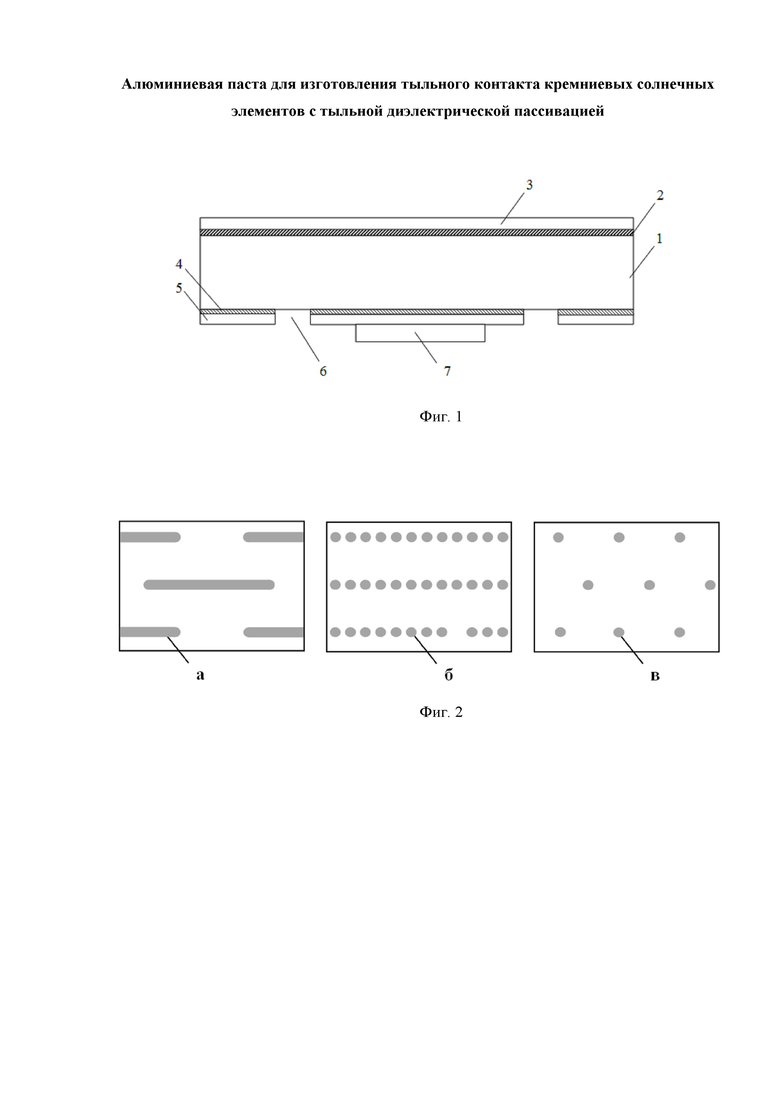

На следующем технологическом этапе изготовления солнечного элемента наносится алюминиевая паста методом трафаретной печати на тыльную поверхность солнечного элемента. Существует две топологии печати алюминиевой пасты (см. фиг. 3):

1. Сплошной слой алюминиевой пасты, обеспечивающий контакт с токосъемными серебросодержащими площадками с перекрытием 0,1-0,5 мм по периметру каждой площадки (см. фиг. 3а);

2. Алюминиевая паста напечатана в виде дорожек поверх локальных контактов в диэлектрической пассивации. Топология отпечатка обеспечивает контакт с токосъемными серебросодержащими площадками с перекрытием 0,1-0,5 мм по периметру каждой площадки (см. фиг. 3б).

После печати алюминиевой пасты производится ее сушка в конвейерной сушке с инфракрасным нагревом или нагревом горячим воздухом при температуре 200-350оС в течение 15-60 сек.

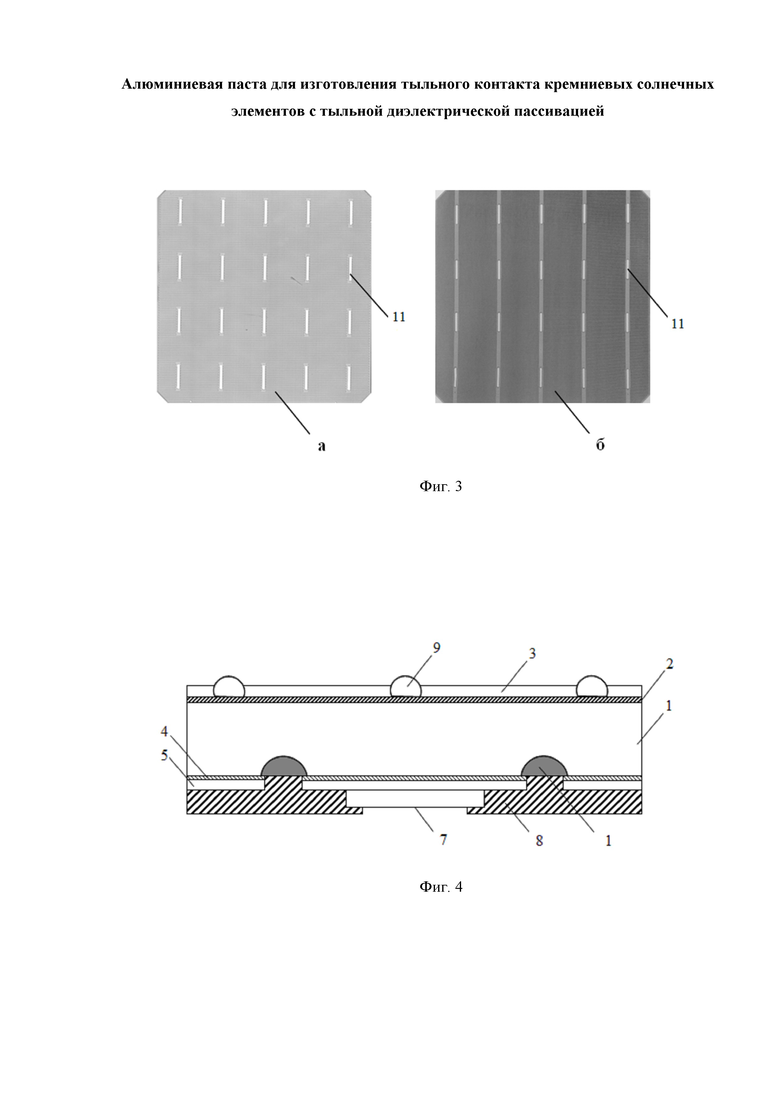

Финальным этапом изготовления солнечного элемента является вжигание солнечного элемента в конвейерной печи с инфракрасным нагревом при пиковой температуре 750-850 оС и временем вжигания 4-7 сек выше 577 оС. В процессе вжигания в локальных контактах происходит формирование локального BSF (Back Surface Field), который представляет собой слой кремниевой пластины, легированный акцепторными примесями алюминия и бора из объема слоя высушенной пасты (см. фиг. 4).

В зависимости от топологии локальных контактов суммарная площадь удаленной лазером диэлектрической пассивации составляет 1-6% от общей площади тыльной поверхности солнечного элемента. В местах локальных контактов алюминиевая паста напрямую контактирует и спекается с кремниевой пластиной в процессе вжигания. На участках, где алюминиевая паста напечатана и вожена поверх диэлектрической пассивации не должно быть повреждения диэлектрика, которое ведет к резкому снижению качества тыльной пассивации из-за повышения скорости поверхностной рекомбинации неосновных носителей заряда.

Под слоем качественной диэлектрической пассивацией скорость поверхностной рекомбинации составляет 10-50 см/с. В случае повреждения диэлектрической пассивации скорость поверхностной рекомбинации может существенно превышать 10000 см/с, что приводит к резкому падению коэффициента полезного действия (далее КПД) солнечного элемента.

В локальных контактах, где алюминиевая паста спекается напрямую с кремнием, теоретически достижимая скорость поверхностной рекомбинации составляет 500-1000 см/с при наличии однородного локального BSF слоя. При неоптимальном составе алюминиевой пасты растворение кремния из области локального контакта в объеме алюминиевого слоя может приводить к образованию пустот в местах локальных контактов и неоднородности локального BSF вплоть до его полного отсутствия. Скорость поверхностной рекомбинации в локальных контактах в случае неоднородного BSF слоя может существенно превышать 10000 см/с, что приводит к резкому падению КПД солнечного элемента.

Основным фактором, ограничивающим рост КПД и качество солнечного элемента с тыльной диэлектрической пассивацией, является неоптимальная работа тыльного контакта, изготавливаемого методом трафаретной печати алюминиевой пасты.

Для получения качественного тыльного контакта алюминиевая паста должна обеспечивать выполнение комплекса технических требований:

1. Отсутствие повреждения тыльной диэлектрической пассивации в процессе вжигания солнечного элемента.

2. Однородный локальный BSF слой и отсутствие пустот в локальных контактах, расположенных в любой точке тыльной стороны солнечного элемента.

3. Минимальное слоевое сопротивление воженного слоя алюминиевой пасты.

4. Отсутствие алюминиевых шариков на поверхности воженного алюминиевого слоя

5. Величина адгезии алюминиевого слоя после вжигания более 10 Н/см.

6. Величина прогиба солнечного элемента менее 1,5 мм.

Применение тыльной диэлектрической пассивации в комбинации со специально разработанной алюминиевой пастой позволяет увеличить КПД солнечного элемента на 0,2 абсолютных % за счет повышения качества суммарной пассивации на тыльной стороне солнечного элемента под слоем диэлектрической пассивации и в местах локальных контактов, в которых алюминиевая паста напрямую спекается с кремнием.

Известен способ формирования тыльного контакта солнечного элемента с тыльной диэлектрической пассивацией с помощью пасты, содержащей кремний в количестве от 1 до 12 атомных % (публикация патента EP 2149155 B1, кл. МПК H01L 31/0224, H01L 31/18, опубл. 27.10.2010).

Недостатками данного способа являются:

1. Выбраны неоптимальные концентрационные пределы кремния в пасте. Концентрация кремния в пасте менее 3,5 ат.% не обеспечивает достаточного снижения растворимости кремния из области локального контакта в слое пасты во время вжигания.

2. Способ введения кремния в готовую коммерчески доступную на рынке пасту не обеспечивает промышленной применимости изобретения. Введение в готовую пасту 1-12 ат.% порошка кремния потребует дополнительной корректировки состава пасты органическим связующим.

Известна алюминиевая паста для тыльного электрода солнечного элемента c тыльной диэлектрической пассивацией (публикация национальной заявки JP 2013-143499 A, кл. МПК H01L 31/04, H01L 21/28, H01L 21/288, опубл. 22.07.2013). Паста содержит смесь порошка алюминия, порошка сплава алюминия с кремнием (Al-Si) и порошка кремния. При этом общая концентрация кремния в смеси трех порошков за счет порошка Al-Si и порошка чистого кремния лежит в диапазоне 10-40 масс.%. Концентрация кремния в сплаве Al-Si находится в диапазоне 5-40 масс.%.

Недостатками известной алюминиевой пасты являются:

1. Наличие части кремния в пасте в виде порошка кремния, который, обладая абразивными свойствами, механически повреждает (царапает) слой тыльной пассивации солнечного элемента в процессе печати пасты. Это приводит к повышению скорости тыльной поверхностной рекомбинации и снижению КПД солнечного элемента.

2. Наличие абразивного порошка кремния в пасте приводит к повышенному износу сетки трафарета и ракельного полотна в процессе печати.

3. Неоптимальный выбор диапазона общей концентрации кремния. При концентрации кремния более 22 масс.% наблюдается резкое повышение слоевого сопротивления воженного тыльного контакта и снижение КПД солнечного элемента за счет роста последовательного сопротивления.

Известна алюминиевая паста для тыльного электрода солнечного элемента c тыльной диэлектрической пассивацией (публикация международной заявки WO2016/178386A1, кл. МПК H01L 31/0224, H01B 1/22, H01L 31/068, опубл. 10.11.2016). Паста содержит смесь порошка алюминия и порошка сплава алюминия с кремнием (Al-Si). Концентрация кремния в сплаве Al-Si лежит в диапазоне 3,0-30,0 масс.%. А концентрация кремния в смеси порошка алюминия и порошка сплава Al-Si лежит в диапазоне 3,0-15,0 масс.%.

Паста содержит одну или смесь двух стеклофрит, не содержащих свинец и щелочные металлы, но содержащие оксид бора B2O3.

Недостатками известной алюминиевой пасты являются:

Неоптимальный выбор диапазона концентрации кремния в сплаве Al-Si. Концентрация кремния менее 13 масс.% не обеспечивает достаточного снижения растворимости кремния из области локального контакта в слое пасты во время вжигания.

Наиболее близкой по технической сущности и достигаемому положительному эффекту - прототип - является проводящая композиция, используемая при формировании толстопленочных электродов солнечных элементов c тыльной диэлектрической пассивацией и локальными контактами (публикация международной заявки W02013/109466А1, кл. МПК H01B 1/16, H01L 31/18, опубл. 25.07.2013). Паста содержит: 40-80 масс.% алюминиевого порошка; стеклофритты 0,1-10 масс.%, органического связующего 5,0-30,0 масс.% и 0,1-10 масс.% органических или неорганических добавок. Органические добавки включают в себя одно или смесь металлоорганических соединений бора, кремния, ванадия, фосфора, сурьмы, иттрия, титана, никеля, кобальта, циркония, цинка и лития. Неорганические добавки включают до 20 масс. % неэвтектических и эвтектического сплавов алюминия с кремнием.

Недостатками известной композиции являются:

1. Использование борорганических соединений в качестве источника акцепторной примеси бора. В процессе вжигания пасты в результате пиролиза борорганических соединений происходит образование оксида бора и его испарение, что приводит к загрязнению вытяжной системы печи.

2. Не определены концентрационные пределы содержания кремния в сплаве Al-Si и в пасте, обеспечивающие формирование однородного локального BSF слоя и одновременно низкое слоевое сопротивление.

Раскрытие изобретения

Задача, на решение которой направлено заявляемое изобретение, заключается в создании композиции (состава) алюминиевой токопроводящей пасты, позволяющей при пониженной массе отпечатка пасты, получить качественный тыльный контакт, обеспечивающий повышение КПД солнечного элемента с тыльной диэлектрической пассивацией и локальными контактами с линейной-штриховой, линейно-точечной или точечной топологиями.

Технический результат, достигаемый при реализации заявленного изобретения, заключается в снижении повреждения диэлектрической пассивации пастой в процессе вжигания контактной системы солнечного элемента при одновременном повышении качества тыльного алюминиевого контакта и качества пассивации в локальных контактах за счет получения однородного локального BSF слоя, что приводит к существенному снижению дефектности и повышению КПД солнечного элемента при массе отпечатка алюминиевой пасты менее 0,7 грамма на один солнечный элемент.

Качество тыльного алюминиевого контакта означает дополнительно выполнение одновременно трех технических требований:

1. Отсутствие образования в процессе вжигания алюминиевых шариков любого размера на поверхности воженного алюминиевого слоя;

2. Величина адгезии воженного алюминиевого слоя не менее 10 Н/см;

3. Прогиб солнечного элемента, возникающий за счет разницы в коэффициентах линейного термического расширения алюминиевой пасты и кремниевой пластины менее 1,5 мм.

Указанный технический результат достигается тем, что алюминиевая паста для кремниевых солнечных элементов включает порошок алюминия с оптимизированным гранулометрическим составом в концентрации 68-83 масс. %, органическое связующее 15-35 масс. %, порошок или смесь порошков стекла не более 1,0 масс. % (далее порошок стекла), одно или смесь металлоорганических соединений из ряда олеатов, стеаратов или октоатов магния, кальция, стронция, бария 0,1-2,0 масс. %, а также порошок или смесь порошков сплава алюминия с кремнием (Al-Si), легированного бором, в оптимальном диапазоне концентраций бора 0,04-0,20 масс. % (далее порошок сплава). Порошок сплава вводится в пасту за счет порошка алюминия. При этом остается неизменной суммарная концентрация порошка алюминия и порошка сплава. Оптимальный диапазон концентраций кремния в порошке сплава 15-40 масс. %. Оптимальный диапазон концентраций порошка сплава в пасте 26-48 масс. %.

Применение порошка стекла с концентрацией в пасте не более 1,0 масс. % в комбинации металлорганическими соединениями щелочноземельных металлов (Mg, Ca, Sr, Ba) в пасте позволяет увеличить КПД солнечного элемента за счет снижения повреждения диэлектрической пассивации стеклом в процессе вжигания пасты, а также обеспечения равномерного протекания процесса спекания на границе с кремниевой пластиной в местах локальных контактов за счет металлорганических соединений.

Добавка порошка сплава (Al-Si), легированного бором, с оптимальным диапазоном концентраций кремния в сплаве 15-40 масс. % и в оптимальном диапазоне концентраций сплава в пасте 26-48 масс. % позволяет дополнительно увеличить КПД солнечного элемента за счет снижения растворения кремния в слое пасты из области локальных контактов в процессе вжигания пасты, что приводит к повышению однородности локального BSF слоя и особенно эффективно для конструкции солнечного элемента с точечными локальными контактами в диэлектрической пассивации.

Добавка порошка сплава (Al-Si), легированного бором, в оптимальном диапазоне концентраций бора 0,04-0,20 масс. % позволяет компенсировать снижение содержания бора при понижении концентрации порошка стекла в пасте и дополнительно способствует существенно более равномерному распределению бора в объеме пасты, что приводит к повышению КПД солнечного элемента.

Краткое описание чертежей

На фиг. 1 представлена структура солнечного элемента с тыльной диэлектрической пассивацией перед печатью, сушкой и вжиганием алюминиевой пасты.

На фиг. 2 представлены три топологии локальных контактов в тыльной диэлектрической пассивации:

а) Линейно-штриховая топология локальных контактов. Прерывистые линии, состоящие из штрихов шириной 30-50 мкм. Длина штриха 1,0-8,0 мм и расстояние между штрихами в одной линии 30-300 мкм. Расстояние между линиями 600-1400 мкм.

б) Линейно-точечная топология локальных контактов. Линии шириной 30-50 мкм, состоящие из отдельных точек с расстоянием между точками в одной линии 10-100 мкм. Расстояние между линиями 600-1400 мкм.

в) Точечная топология локальных контактов. Отдельные точки диаметром 30-100мкм с расстоянием между ними 200-700 мкм.

На фиг. 3 представлена тыльная сторона солнечных элементов с двумя топологиями отпечатка алюминиевой пасты:

а) Сплошной слой алюминиевой пасты, обеспечивающий контакт с токосъемными серебросодержащими площадками с перекрытием 0,1-0,5 мм по периметру каждой площадки.

б) Алюминиевая паста напечатана в виде дорожек поверх локальных контактов в диэлектрической пассивации. Топология отпечатка обеспечивает контакт с токосъемными серебросодержащими площадками с перекрытием 0,1-0,5 мм по периметру каждой площадки.

На фиг. 4 представлена структура солнечного элемента с тыльной диэлектрической пассивацией после печати, сушки и вжигания алюминиевой пасты.

На фигурах приняты следующие обозначения:

1. Пластина кремния с проводимостью p-типа, легированного бором или галлием.

2. Эмиттер солнечного элемента – Слой кремния на фронтальной текстурированной поверхности солнечного элемента, легированный фосфором.

3. Слой антиотражающего покрытия из нестехиометрического нитрида кремния (SiNx).

4. Пассивирующий слой из нестехиометрического оксида алюминия или оксинитрида кремния.

5. Защитный диэлектрический слой из нестехиометрического нитрида кремния (SiNx).

6. Локальные контакты - участки с удаленным лазерной абляцией двухслойным диэлектриком.

7. Площадки из серебросодержащей пасты для припайки токосъемных шин.

8. Слой алюминиевой пасты.

9. Контактная сетка, изготовленная методом трафаретной печати серебросодержащей пасты на фронтальной стороне солнечного элемента.

10. Локальный BSF – легированный алюминием слой кремния в процессе вжигания контактов солнечного элемента.

11. Площадки из серебросодержащей пасты для припайки токосъемных шин.

Осуществление изобретения

В качестве порошка алюминия в пасте используется сферический мелкодисперсный порошок или смесь порошков алюминия с известным соотношением размеров частиц для обеспечения максимальной плотности упаковки после печати, сушки и вжигания алюминиевой пасты. Средний размер частиц D50 порошка алюминия или смеси порошков алюминия лежит в диапазоне 2-4 мкм. Увеличение среднего размера частиц D50 более 4,0 мкм приводит к ухудшению печатных свойств пасты при целевой массе отпечатка пасты не более 0,7 грамма на пластину. Уменьшение среднего размера частиц D50 порошка алюминия менее 2,0 мкм приводит к увеличению сопротивления воженного слоя пасты, повышению последовательного сопротивления солнечного элемента и снижению КПД.

В качестве стеклофритты может использоваться один порошок или смесь порошков коммерчески доступных стекол кремний-висмутатной, свинцово-боросиликатной, сурьмянисто-боросиликатной и других систем с температурой размягчения в диапазоне 200-400 оС и средним размером частиц D50 не более 3,0 мкм, предпочтительно 1,0-2,0 мкм. Верхний защитный слой диэлектрической пассивации, изготовленный из нитрида кремния (SiNx), является химически инертным по отношению к широкому спектру химических элементов. Однако, в процессе вжигания пасты частицы порошка стекла независимо от химического состава стекла повреждают слой диэлектрической пассивации при охлаждении за счет разницы температурных коэффициентов расширения стекла и слоя диэлектрической пассивации. Снижение концентрации порошка стекла в пасте позволяет уменьшить степень повреждения диэлектрической пассивации, что ведет к повышению КПД. Однако, одновременно с этим снижается равномерность спекания пасты с кремниевой пластиной в местах локальных контактов, что ведет формированию неравномерного локального BSF слоя и снижению КПД солнечного элемента. Уменьшение содержания стекла в пасте дополнительно ведет к снижению величины адгезии воженного слоя пасты. Порошок стекла в пасте выполняет функцию флюса, обеспечивающего равномерное и достаточное спекание частиц алюминия в объеме слоя пасты, с диэлектрической пассивацией и в местах локальных контактов с кремниевой пластиной.

Для снижения степени повреждения частицами стекла диэлектрической пассивации в процессе вжигания пасты суммарная концентрация порошков стекол не должна превышать 1,0 масс. %. Предпочтительно не более 0,5 масс. %.

Для повышения равномерности протекания физико-химических процессов спекания в пасту с пониженной концентрацией стекла вводится одно или смесь металлорганических соединений щелочноземельных металлов из ряда олеатов, стеаратов или октоатов Mg, Ca, Sr, Ba в диапазоне концентраций 0,1 – 2,0 масс. %. В процессе замешивания и перетира пасты металлоорганические соединения растворяются в органическом связующем пасты и равномерно распределяются по объему пасты. Концентрация металлоорганических соединений менее 0,1% не обеспечивает достаточного улучшения величины и равномерности спекаемости слоя пасты, что приводит к снижению адгезии и КПД за счет образования неоднородного локального BSF слоя и роста сопротивления алюминиевого слоя. Введение в состав пасты более 2,0 масс. % металлоорганических соединений щелочноземельных металлов приводит к резкому увеличению прогиба солнечного элемента после вжигания и образованию алюминиевых шариков на поверхности воженного алюминиевого слоя.

В известных составах алюминиевых паст порошок стекла дополнительно служит источником бора, который так же, как и алюминий является акцепторной примесью в кремнии, но имеет больше предел растворимости в кремнии по сравнению с алюминием. Концентрация акцепторных примесей в локальном BSF слое определяет качество его работы по снижению скорости поверхностной рекомбинации в области локальных контактов. Чем выше концентрация акцепторной примеси в BSF слое, тем ниже скорость поверхностной рекомбинации и выше КПД солнечного элемента.

При снижении концентрации порошка стекла в пасте необходимо компенсировать снижение концентрации бора. Одновременно с этим для повышения КПД солнечного элемента необходимо повысить равномерность распределения бора по объему пасты в связи с его низкой растворимостью и скоростью диффузии в алюминии и кремнии. При температурах вжигания солнечного элемента предел растворимости бора в алюминии составляет порядка 0,16 масс. %. Растворимость бора в кремнии не превышает 0,1 масс. %. Равновесная концентрация бора в локальном BSF при комнатных температурах составляет 0,03 масс. %.

Известным эффектом в процессе вжигания алюминиевой пасты в конструкции солнечного элемента с тыльной диэлектрической пассивацией является снижение однородности локального BSF за счет растворения кремния из области локальных контактов в объеме алюминиевой пасты. При температурах вжигания солнечного элемента 750оС растворимость кремния в алюминии достигает 15 масс. %.

Введение в пасту порошка сплава алюминия с кремнием (Al-Si), легированного бором, позволяет эффективно решить обе задачи:

1. Ввести в пасту оптимальное количество бора, одновременно повысив однородность его распределения по объему напечатанного слоя пасты относительно использовавшегося ранее в качестве источника бора порошка стекла;

2. Повысить однородность локального BSF слоя за счет снижения растворения кремния из области локального контакта в процессе вжигания слоя пасты.

В качестве порошка сплава (Al-Si), легированного бором, используется сферический мелкодисперсный порошок или смесь порошков со средним размером частиц D50 в диапазоне 2-4 мкм. Превышение среднего размера частиц D50 порошка сплава более 4,0 мкм приводит к ухудшению печатных свойств пасты при целевой массе отпечатка пасты не более 0,7 грамма на пластину. Снижение среднего размера частиц D50 порошка сплава менее 2,0 мкм ведет к значительному увеличению сопротивления воженного слоя паст и снижению КПД.

Оптимальный диапазон концентраций бора в сплаве составляет 0,04-0,20%. Увеличение концентрации бора в пасте до уровня, сопоставимого с пределом его растворимости в алюминии и кремнии, ведет к повышению КПД солнечного элемента. Повышение содержания бора выше предела растворимости приводит к образованию морфологических дефектов – алюминиевых шариков на поверхности воженного слоя алюминиевой пасты.

Оптимальный диапазон концентраций кремния в сплаве 15-40 масс. %. При концентрациях кремния менее 15 масс. % не обеспечивается эффективное подавление растворения кремния из области локального контакта в объеме слоя пасты. Превышение концентрации кремния в сплаве более 40 масс. % приводит к росту слоевого сопротивления воженного слоя пасты и образованию алюминиевых шариков на поверхности воженного слоя пасты из-за локального пресыщения кремнием, что приводит к снижению КПД солнечного элемента.

Оптимальный диапазон концентраций сплава в пасте 26-48 масс. %. Снижение концентрации сплава в пасте менее 26 масс. % не обеспечивает эффективное подавление растворения кремния из области локального контакта в объеме слоя пасты. Увеличение концентрации сплава в пасте более 48 масс. % приводит к росту слоевого сопротивления воженного слоя пасты и образованию алюминиевых шариков на поверхности воженного слоя пасты вследствие локального пресыщения кремнием, что приводит к снижению КПД солнечного элемента.

Содержание органического связующего в пасте находится в диапазоне 15-35 масс. %. Органическое связующее включает в себя один или смесь полимеров (акрилатные полимеры, полиметилметакрилаты, этилцеллюлоза, поливинибутираль и др.) в качестве пленкообразующего. Органическое связующее получают путем растворения полимера в высококипящих органических растворителях. В роли растворителей может быть использован бутилкарбитол, бутилкарбитолацетат, терпинеол, тексанол и др. В качестве добавок в составе органического связующего возможно применение дисперсантов, смачивателей и тиксотропных агентов. Состав органического связующего подобран таким образом, чтобы обеспечить качественную сушку пасты при температурах 200-350 оС в течение 15-60 сек., а также дополнительно минимальное растекание дорожек в процессе печати и сушки пасты в конструкции солнечного элемента, где алюминиевая паста напечатана в виде дорожек поверх локальных контактов в диэлектрической пассивации.

Оптимальность количественного состава пасты подтверждается тем, что при введении входящих в нее компонентов в количествах выше или ниже заявляемых пределов не обеспечиваются требуемые параметры солнечного элемента (таблица 2).

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о соответствии заявленного технического решения условию патентоспособности «новизна».

Сравнительный анализ показал, что в уровне техники не выявлены решения, имеющие признаки, совпадающие с отличительными признаками заявленного изобретения, а также не подтверждена известность влияния этих признаков на технический результат. Таким образом, заявленное техническое решение удовлетворяет условию патентоспособности «изобретательский уровень».

Пример 1

Для приготовления токопроводящей пасты использовали: порошок алюминия с размером частиц D50 3,2 мкм в количестве 76,9 масс. %, порошок стекла системы сурьма-бор-кремний в количестве 1,1 масс. %, остальное - органическое связующее, 10% раствор этилцеллюлозы в смеси терпинеола и бутилкарбитола. Фактический состав паты приведен в таблице 1. Параметры солнечного элемента, изготовленного с применением пасты приведены в таблице 2.

Пример 2

Для приготовления токопроводящей пасты использовали: порошок алюминия с размером частиц D50 3,2 мкм в количестве 77,6 масс. %, порошок стекла системы сурьма-бор-кремний в количестве 0,4 масс. %, остальное - органическое связующее, 10% раствор этилцеллюлозы в смеси терпинеола и бутилкарбитола. Фактический состав пасты приведен в таблице 1. Параметры солнечного элемента, изготовленного с применением пасты приведены в таблице 2.

Пример 3

Для приготовления токопроводящей пасты использовали: порошок алюминия с размером частиц D50 3,2 мкм в количестве 76,5 масс. %, порошок стекла системы сурьма-бор-кремний в количестве 0,4 масс. %, олеат кальция в количестве 1,1 масс. %, остальное - органическое связующее, 10% раствор этилцеллюлозы в смеси терпинеола и бутилкарбитола. Фактический состав пасты приведен в таблице 1. Параметры солнечного элемента, изготовленного с применением пасты приведены в таблице 2

Пример 4

Для приготовления токопроводящей пасты использовали: порошок алюминия с размером частиц D50 3,2 мкм в количестве 75,4 масс. %, порошок стекла системы сурьма-бор-кремний в количестве 0,4 масс. %, олеат кальция в количестве 2,2 масс. %, остальное - органическое связующее, 10% раствор этилцеллюлозы в смеси терпинеола и бутилкарбитола. Фактический состав пасты приведен в таблице 1. Параметры солнечного элемента, изготовленного с применением пасты приведены в таблице 2.

Пример 5

Для приготовления токопроводящей пасты использовали: порошок алюминия с размером частиц D50 3,2 мкм в количестве 40,5 масс. %, порошок стекла системы сурьма-бор-кремний в количестве 0,4 масс. %., порошок сплава алюминий кремний (Al-Si) нелегированный бором в количестве 36,0 масс. % с содержание кремния в сплаве 34,2 масс. %, олеат кальция в количестве 1,1 масс. %, остальное - органическое связующее, 10% раствор этилцеллюлозы в смеси терпинеола и бутилкарбитола. Фактический состав пасты приведен в таблице 1. Параметры солнечного элемента, изготовленного с применением пасты приведены в таблице 2.

Пример 6

Для приготовления токопроводящей пасты использовали: порошок алюминия с размером частиц D50 3,2 мкм в количестве 40,5 масс. %, порошок стекла системы сурьма-бор-кремний в количестве 0,4 масс. %, порошок сплава алюминий кремний (Al-Si), легированный бором, в количестве 36,0 масс. % с содержание кремния в сплаве 12,3 масс. % и содержанием бора в сплаве 0,11 масс. %, олеат кальция в количестве 1,1 масс. %, остальное - органическое связующее, 10% раствор этилцеллюлозы в смеси терпинеола и бутилкарбитола. Фактический состав пасты приведен в таблице 1. Параметры солнечного элемента, изготовленного с применением пасты приведены в таблице 2.

Пример 7

Для приготовления токопроводящей пасты использовали: порошок алюминия с размером частиц D50 3,2 мкм в количестве 60,5 масс. %, порошок стекла системы сурьма-бор-кремний в количестве 0,4 масс. %, порошок сплава алюминий кремний (Al-Si), легированный бором, в количестве 16,0 масс. % с содержание кремния в сплаве 32,7 масс. % и содержанием бора в сплаве 0,09 масс. %, олеат кальция в количестве 1,1 масс. %, остальное - органическое связующее, 10% раствор этилцеллюлозы в смеси терпинеола и бутилкарбитола. Фактический состав паты приведен в таблице 1. Параметры солнечного элемента, изготовленного с применением пасты приведены в таблице 2.

Пример 8

Для приготовления токопроводящей пасты использовали: порошок алюминия с размером частиц D50 3,2 мкм в количестве 40,5 масс. %, порошок стекла системы сурьма-бор-кремний в количестве 0,4 масс. %, порошок сплава алюминий кремний (Al-Si), легированный бором, в количестве 36,0 масс. % с содержание кремния в сплаве 32,7 масс. % и содержанием бора в сплаве 0,09 масс. %, олеат кальция в количестве 1,1 масс. %, остальное - органическое связующее, 10% раствор этилцеллюлозы в смеси терпинеола и бутилкарбитола. Фактический состав пасты приведен в таблице 1. Параметры солнечного элемента, изготовленного с применением пасты приведены в таблице 2.

Пример 9

Для приготовления токопроводящей пасты использовали: порошок алюминия с размером частиц D50 3,2 мкм в количестве 41,6 масс. %, порошок стекла системы сурьма-бор-кремний в количестве 0,4 масс. %, порошок сплава алюминий кремний (Al-Si), легированный бором, в количестве 36,0 масс. % с содержание кремния в сплаве 32,7 масс. % и содержанием бора в сплаве 0,09 масс. %, остальное - органическое связующее, 10% раствор этилцеллюлозы в смеси терпинеола и бутилкарбитола. Фактический состав пасты приведен в таблице 1. Параметры солнечного элемента, изготовленного с применением пасты приведены в таблице 2.

Пример 10

Для приготовления токопроводящей пасты использовали: порошок алюминия с размером частиц D50 3,2 мкм в количестве 20,5 масс. %, порошок стекла системы сурьма-бор-кремний в количестве 0,4 масс. %, порошок сплава алюминий кремний (Al-Si), легированный бором, в количестве 50,0 масс. % с содержание кремния в сплаве 32,7 масс. % и содержанием бора в сплаве 0,09 масс. %, олеат кальция в количестве 1,1 масс. %, остальное - органическое связующее, 10% раствор этилцеллюлозы в смеси терпинеола и бутилкарбитола. Фактический состав пасты приведен в таблице 1. Параметры солнечного элемента, изготовленного с применением пасты приведены в таблице 2.

Пример 11

Для приготовления токопроводящей пасты использовали: порошок алюминия с размером частиц D50 3,2 мкм в количестве 40,5 масс. %, порошок стекла системы сурьма-бор-кремний в количестве 0,4 масс. %, порошок сплава алюминий кремний (Al-Si), легированный бором, в количестве 36,0 масс. % с содержание кремния в сплаве 42,4 масс. % и содержанием бора в сплаве 0,12 масс. %, олеат кальция в количестве 1,1 масс. %, остальное - органическое связующее, 10% раствор этилцеллюлозы в смеси терпинеола и бутилкарбитола. Фактический состав пасты приведен в таблице 1. Параметры солнечного элемента, изготовленного с применением пасты приведены в таблице 2.

Пример 12

Для приготовления токопроводящей пасты использовали: порошок алюминия с размером частиц D50 3,2 мкм в количестве 40,5 масс. %, порошок стекла системы сурьма-бор-кремний в количестве 0,4 масс. %, порошок сплава алюминий кремний (Al-Si), легированный бором, в количестве 36,0 масс. % с содержание кремния в сплаве 33,5 масс. % и содержанием бора в сплаве 0,32 масс. %, олеат кальция в количестве 1,1 масс. %, остальное - органическое связующее, 10% раствор этилцеллюлозы в смеси терпинеола и бутилкарбитола. Фактический состав пасты приведен в таблице 1. Параметры солнечного элемента, изготовленного с применением пасты приведены в таблице 2.

Таблица 1. Составы паст и параметры солнечных элементов, изготовленных с применением этих паст. Все компоненты паст приведены в масс. %.

Таблица 2. Параметры солнечных элементов с тыльной диэлектрической пассивацией и точечными локальными контактами.

Массу отпечатка пасты измеряли на электронных весах Sartorius CPA6202S. Погрешность измерения не более ±0,005 мм. В массовом промышленном производстве солнечных элементов масса отпечатка алюминиевой пасты должна быть в диапазоне 1,0-0,4 гр. Более предпочтительно 0,8-0,6 гр.

Прогиб солнечных элементов измеряли на лазерной оптической системе «Keyence LK-036». Погрешность измерения не более ±0,025 мм. В массовом промышленном производстве солнечных элементов прогиб должен быть менее 1,5 мм.

КПД солнечного элемента и другие вольтамперные характеристики (Voc – напряжение холостого хода, Jsc – плотность тока короткого замыкания и FF – филфактор) измеряли на установке H.A.L.M. cetisPV-Celltest3 (Германия). Класс измерения установка «ААА». В массовом промышленном производстве солнечных элементов каждый из этих параметров должен быть максимально возможным.

Неоднородность локального BSF слоя и повреждение тыльной диэлектрической пассивации определяли как процент черных участков с повышенной скоростью рекомбинации от общей площади локальных контактов на картах электролюминесценции, полученных на установке H.A.L.M. cetisPV-Celltest3 (Германия). В массовом промышленном производстве солнечных элементов суммарная площадь черных участков с повышенной скоростью рекомбинации на картах электролюминесценции должна быть не более 5%. Более предпочтительно полное отсутствие черных участков.

Сопротивление воженного слоя алюминиевой пасты измеряли на установке H.A.L.M. cetisPV-Celltest3 (Германия). В массовом промышленном производстве солнечных элементов сопротивление воженного слоя алюминиевой пасты должно быть минимально возможным.

Наличие алюминиевых шариков оценивали визуально с применением широкопольного микроскопа Wild (Германия). Для количественно оценки использовали пятибалльную шкалу, где «0» - алюминиевые шарики полностью отсутствуют, «5» - максимальное количество шариков. В массовом промышленном производстве солнечных элементов количество шариков не должно превышать уровень «1». Более предпочтительно полное отсутствие шариков.

Адгезию после ламинации измеряли на цифровом динамометре MEGEON-03050. Погрешность измерения не более ±0,5 Н/см. Для изготовления образцов ламинированных солнечных элементов использовали ламинатор Panamac DM12 (Италия) и этиленвинилацетатный ламинат. В массовом промышленном производстве солнечных элементов адгезия после ламинации должна быть более 10 Н/см. Более предпочтительна адгезия, превышающая 20 Н/см.

Промышленная применимость

В алюминиевой пасте для кремниевых солнечных элементов с тыльной диэлектрической пассивацией, согласно изобретению, используется пониженная концентрация стеклопорошка в пасте с одновременным применением металлоорганических соединений щелочноземельных металлов, в том числе в комбинации с порошком сплава (Al-Si), легированного оптимальным количеством бора, что отличает ее от известных паст. Данная композиция токопроводящей пасты обеспечивает повышение КПД солнечного элемента за счет низкого повреждения качества тыльной диэлектрической пассивации в процессе вжигания пасты и формирования однородного локального BSF в локальных контактах. Одновременно, паста, согласно изобретению, позволяет получать комплекс потребительских требований к солнечному элементу, а именно: низкий прогиб менее 1,0 мм, адгезию после ламинации выше 20 H/см, полное отсутствие алюминиевых шариков на поверхности воженного слоя пасты.

Алюминиевая паста, изготовленная в соответствии с изобретением, может быть использована в производстве кремниевых солнечных элементов с тыльной диэлектрической пассивацией для формирования тыльного электрода с линейно-штриховыми, линейно-точечными и точечными локальными контактами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКОПРОВОДЯЩАЯ СЕРЕБРЯНАЯ ПАСТА ДЛЯ ТЫЛЬНОГО ЭЛЕКТРОДА СОЛНЕЧНОГО ЭЛЕМЕНТА | 2012 |

|

RU2496166C1 |

| АЛЮМИНИЕВАЯ ПАСТА ДЛЯ КРЕМНИЕВЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2531519C1 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И МОДУЛЬ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2532137C2 |

| ПАСТА АЛЮМИНИЕВАЯ ДЛЯ КРЕМНИЕВЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2303831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2013 |

|

RU2636405C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАСКАДНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2009 |

|

RU2391745C1 |

| ПЕЧЬ ДЛЯ ВЖИГАНИЯ ЭЛЕКТРОДА СОЛНЕЧНОГО ЭЛЕМЕНТА, СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2562701C2 |

| КОНТАКТИРУЮЩИЙ ЗАДНЕЙ СТОРОНОЙ СОЛНЕЧНЫЙ ЭЛЕМЕНТ И ИЗГОТОВЛЕНИЕ ТАКОГО ЭЛЕМЕНТА | 2021 |

|

RU2815034C1 |

| Серебросодержащая паста для формирования нитей токообогрева автомобильных стекол и контактных площадок для подсоединения коннекторов | 2023 |

|

RU2819956C1 |

| Фотоэлектрический преобразователь с самовосстанавливающимся контактом | 2017 |

|

RU2651642C1 |

Изобретение относится к толстопленочной микроэлектронике. Алюминиевая паста для изготовления тыльного контакта кремниевых солнечных элементов c тыльной диэлектрической пассивацией включает порошок алюминия, органическое связующее, порошок стекла, причем паста дополнительно содержит одно или смесь металлоорганических соединений щелочноземельных металлов, при следующем соотношении компонентов, масс. %: порошок алюминия - 68-83; порошок стекла - не более 1,0; металлоорганические соединения щелочноземельных металлов - 0,1-2,0; органическое связующее - 15-35. Изобретение обеспечивает снижение повреждения диэлектрической пассивации пастой в процессе вжигания контактной системы солнечного элемента при одновременном повышении качества тыльного алюминиевого контакта и качества пассивации в локальных контактах за счет получения однородного локального BSF слоя, существенное снижение дефектности и повышение КПД солнечного элемента при массе отпечатка алюминиевой пасты менее 0,7 грамма на один солнечный элемент. 4 з.п. ф-лы, 4 ил., 2 табл., 12 пр.

1. Алюминиевая паста для изготовления тыльного контакта кремниевых солнечных элементов c тыльной диэлектрической пассивацией, включающая порошок алюминия, органическое связующее, порошок стекла, отличающаяся тем, что паста дополнительно содержит одно или смесь металлоорганических соединений щелочноземельных металлов, при следующем соотношении компонентов, масс. %:

2. Алюминиевая паста по п.1, отличающаяся тем, что в качестве металлоорганических соединений содержит одно или смесь веществ из ряда олеатов, стеаратов или октоатов магния, кальция, стронция или бария.

3. Алюминиевая паста по п.1, отличающаяся тем, что дополнительно содержит порошок сплава (Al-Si), легированного бором, который частично замещает порошок алюминия, при неизменной суммарной концентрации порошка алюминия и порошка сплава (Al-Si), легированного бором, при следующем соотношении компонентов, масс. %:

4. Алюминиевая паста по п.3, отличающаяся тем, что в пасте используется следующее соотношение компонентов, масс. %:

5. Алюминиевая паста по п.3, отличающаяся тем, что в порошке сплава (Al-Si), легированном бором, концентрация бора находится в диапазоне 0,04-0,2 масс. %, одновременно концентрация кремния лежит в диапазоне 15-40 масс. %.

| US2015007881 А1, 08.01.2015 | |||

| АЛЮМИНИЕВАЯ ПАСТА ДЛЯ КРЕМНИЕВЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2531519C1 |

| ПАСТООБРАЗНЫЙ СОСТАВ И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2462788C2 |

| ПАСТА АЛЮМИНИЕВАЯ ДЛЯ КРЕМНИЕВЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2303831C2 |

| Антенное устройство | 1990 |

|

SU1775776A1 |

Авторы

Даты

2019-05-30—Публикация

2018-11-08—Подача