Область техники

Настоящее изобретение относится к толстопленочной микроэлектронике, а именно к материалам для изготовления электропроводящих слоев и контактных площадок методом трафаретной печати, и может быть использовано для формирования нитей токообогрева и площадок для припаивания коннекторов на автомобильном стекле.

Предшествующий уровень техники

Серебросодержащая паста для формирования нитей токообогрева автомобильных стекол и контактных площадок для подсоединения коннекторов представляет собой вязкую суспензию, состоящую из следующих компонентов:

(А) Проводящий наполнитель. Термин «проводящий» означает свойство теплопроводности и электропроводности. В качестве проводящего наполнителя (А) применяется порошок либо смесь порошков серебра, платины, палладия, никеля, меди, алюминия и/или смеси вышеуказанного. Форма частиц металлического порошка может быть сферической, чешуйчатой или смесью вышеуказанного. Размер частиц может варьироваться от 1 нм до 20 мкм. Проводящий наполнитель обеспечивает необходимый уровень удельного сопротивления и теплопроводность спеченного слоя пасты.

(Б) Структурообразующий компонент. В качестве структурообразующего компонента используется стеклофрита либо смесь фрит и оксидов металлов. Состав структурообразующего компонента выбирается с одной стороны, таким образом, чтобы обеспечить размягчение и спекание проводящего компонента автомобильной пасты при температурах от 500 до 600°С в течение 10-30 минут, что соответствует температуре моллирования автомобильных стекол, с другой стороны сохранить пластичность композиции при изгибании стекла с исключением образования микротрещин, и обеспечить совместимость с дополнительно наносимыми слоями стеклоэмалей.

(В) Органическая составляющая, представляет собой смесь растворенных в высококипящих органических растворителях полимеров и функциональных добавок различного назначения для обеспечения заданных печатно-технических характеристик толстопленочного материала.

В качестве полимеров используют этилцеллюлозу, акрилатные полимеры, полиметилметакрилаты, поливинибутираль, полиэтиленгликоль и др.

В роли высококипящих растворителей может быть использован терпинеол, тексанол, дибутилфталат, бутилкарбитолацетат, бутилкарбитол, изоамилсалицилат и тому подобное.

В качестве функциональной добавки могут выступать диспергаторы, эмульгаторы, скользящие добавки, адгезионные добавки, тиксотропные добавки, пеногасители, смачиватели, реологические добавки и различные композиции вышеуказанного, обеспечивающие пасте требуемый комплекс печатно-технических характеристик Органическое связующее подобрано таким образом, что позволяет сушить напечатанный слой пасты при температуре 150-250°С за 100-300 сек.

Токопроводящая паста получается путём смешивания с последующей гомогенизацией компонентов (А), (Б) и (В) в определённой пропорции при помощи смесителя, трёхвалковой пастотёрки, гиромиксера.

Качественный и количественный состав композиции задают ее определенные печатно-технические и эксплуатационные характеристики.

Известные аналоги изобретения:

В заявке CN114171238A (публикация от 11.03.2022) серебряная паста для автомобильных стекол содержит следующие компоненты в весовых частях: 85-88 частей порошка серебра сферической формы, 3-5 частей порошка сверхтонкого стекла, 1-2 части полимерной смолы и 6-10 частей органического растворителя. Порошок серебра имеет размер частиц 1,0-2,0 мкм, насыпную плотность 5,5-6,5 г/см3 и объемную плотность 2,5-3,5 г/см3, удельную площадь поверхности 0,5-0,8 м3/г.

Для данного аналога декларируемое сопротивление нагревательной нити лежит в диапазоне 0,5-0,9 Ом. При этом удельное сопротивление не указано, а также не уточняется для проводника какой длины, и ширины, и высоты приводятся данные.

В заявке CN111370158A (дата публикации 03.07.2020) описана серебросодержащая паста, позволяющая получать на автомобильном стекле тонкие нити нагревателя и способ получения пасты. Серебряная паста содержит следующие компоненты в весовых частях: 60-80 частей металлического серебряного порошка; 3-7 частей стеклянного порошка; 1-8 частей полимерной смолы; 1-3 части органической добавки; и 10-25 частей органического растворителя.

Известна заявка US5616173A (публикация 1 апреля 1997), в которой предлагается толстопленочная пастообразная композиция, используемая для нанесения проводящего рисунка. Композиция содержит сферические, не коагулирующие мелкие частицы металлического серебра, имеющие отношение площади поверхности к весу не менее 1,1 м2/г и имеющие размер частиц 1,0 мкм или менее, и мелкие частицы стеклянной фритты, имеющие температуру размягчения от 350°С до 620°С и содержащиеся в количестве 2,1 весовых частей или менее на 100 весовых частей металлического серебра, где твердые частицы диспергированы в органической среде.

Недостатком данного изобретения является то, что не раскрывается влияние компонентов на величину удельного сопротивления.

Наиболее близким к заявленному техническому решению является заявка CN102013282 (публикация 13.04.2011), в которой предлагается серебряная паста, предназначенная специально для изготовления нитей нагревателя для защиты стекла от запотевания, и способ ее приготовления.

Паста характеризуется тем, что в состав пасты входит:

- Смесь сферического и чешуйчатого серебряных порошков в соотношении 1~8:1. Диаметр зерен сферического серебряного порошка D50 составляет 0,5~5 мкм, набивная плотность составляет 1,0~2,5 г/см3 и объемная плотность 0,9 ~ 1,5 г/см3, чешуйчатый серебряный порошок имеет средний размер частиц 1 ~15 мкм, насыпную плотность 0,8 ~2,2 г/см3 и объемную плотность 0,4 ~1,3 г/см3;

- Бессвинцовая стеклофрита со средним размером частиц 2~15 мкм;

- Макромолекулярная смола представляет собой сложные эфиры целлюлозы, т.е. Нитроцеллюлоза, ацетат целлюлозы, ацетат бутират целлюлозы или этилцеллюлоза;

Органические добавки: пластификаторы, разбавители, тиксотропный агент, средство против осаждения, связующий агент, средство для защиты поверхности;

Органический растворитель представляющий собой смесь из растворителей спиртов и растворителей сложных эфиров или эфирный растворитель.

Мощность нагревателя составляет 60 ~ 150 Вт, температура нагрева составляет 65~ 78°C, удельное сопротивление составляет 0,028 ~ 0,05 Ωмм2/м, прочность на отслаивание превышает 80 Н, вязкость суспензии (25°C) составляет 20 ~ 110 Па.

Недостатком данного изобретения является высокая трудоемкость изготовления сферического порошка в таком узком диапазоне размеров (D50 0,5-5 мкм). При этом декларируемый максимальный уровень удельного электрического сопротивления выше максимального сопротивления, получаемого в заявленном техническом решении.

Раскрытие изобретения

Техническим результатом изобретения является улучшение спекаемости и пористости после отжига, снижение величины удельного электрического сопротивления ρ после термообработки, повышение энергоэффективности серебросодержащих паст, а также сокращение времени на обогрев автомобильных стекол и снижение расхода подаваемых энергоносителей. Эти преимущества определяются в первую очередь характеристиками серебряного порошка в составе металлизационной пасты. Оптимизация размера частиц порошка, оптимизация формы частиц порошка, смешивание частиц серебряного порошка разной формы и размера в определенной пропорции, поверхностная обработка порошка позволяют получить пасту с необходимыми характеристиками.

Указанный технический результат достигается тем, что серебросодержащая паста для формирования нитей токообогрева автомобильных стекол и контактных площадок для подсоединения коннекторов включает порошок серебра, органическое связующее и стеклопорошок при следующем соотношении компонентов, в мас. %: порошок серебра - 50-92; органическое связующее - 2-49; стеклопорошок - 1-6; причем серебряный порошок представляет собой смесь, состоящую из чешуйчатого порошка и дезагрегированного сферического порошка в соотношении 30-40 мас. % к 60-70 мас. %; чешуйчатые частицы имеют размер D50 от 1 до 10 мкм, сферические - размер D50 от 0,01 до 5 мкм.

Чешуйчатый порошок может иметь насыпную плотность в пределах 0,5-1,5 г/см3, сферический порошок - насыпную плотность в пределах 2-3,5 г/см3.

Совокупность представленных выше характеристик изобретения позволяет обеспечить снижение удельного сопротивления на 30%.

Краткое описание чертежей и иных материалов

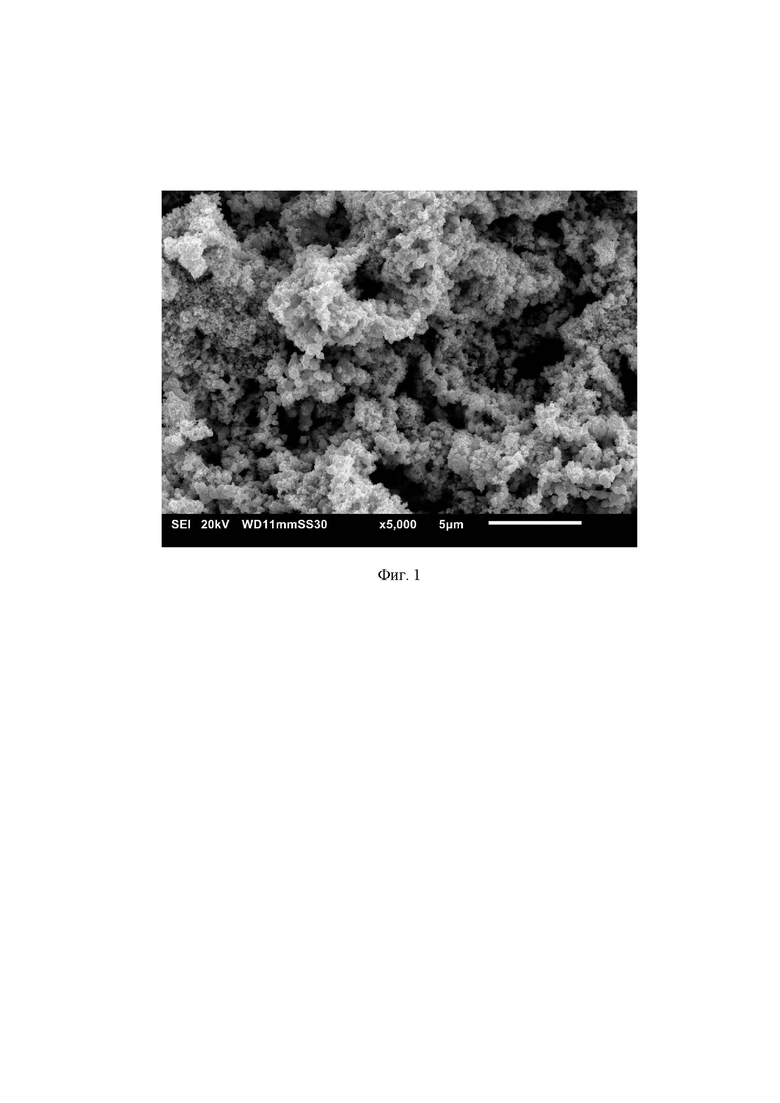

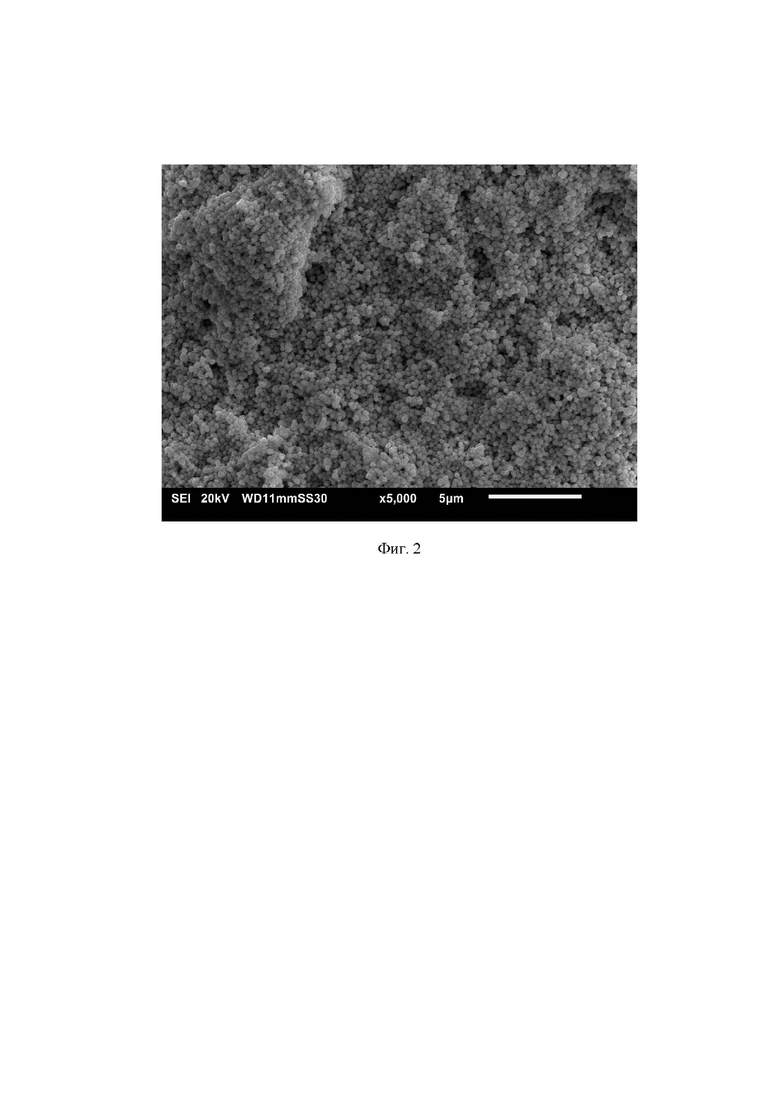

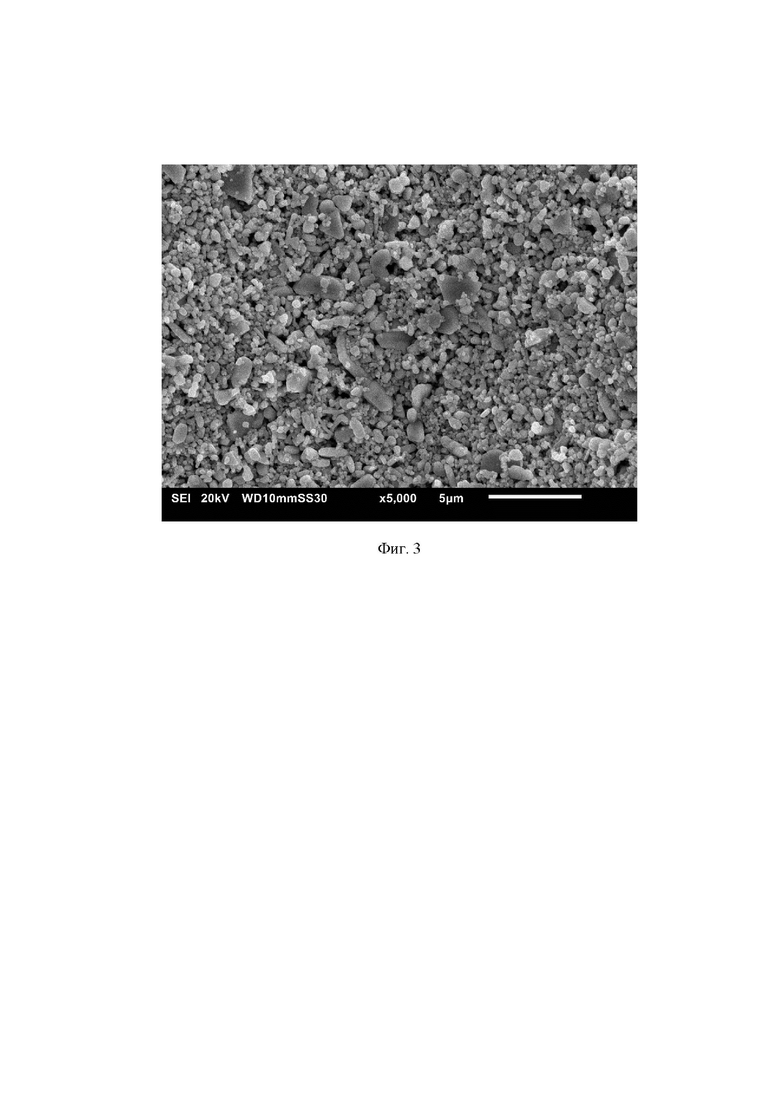

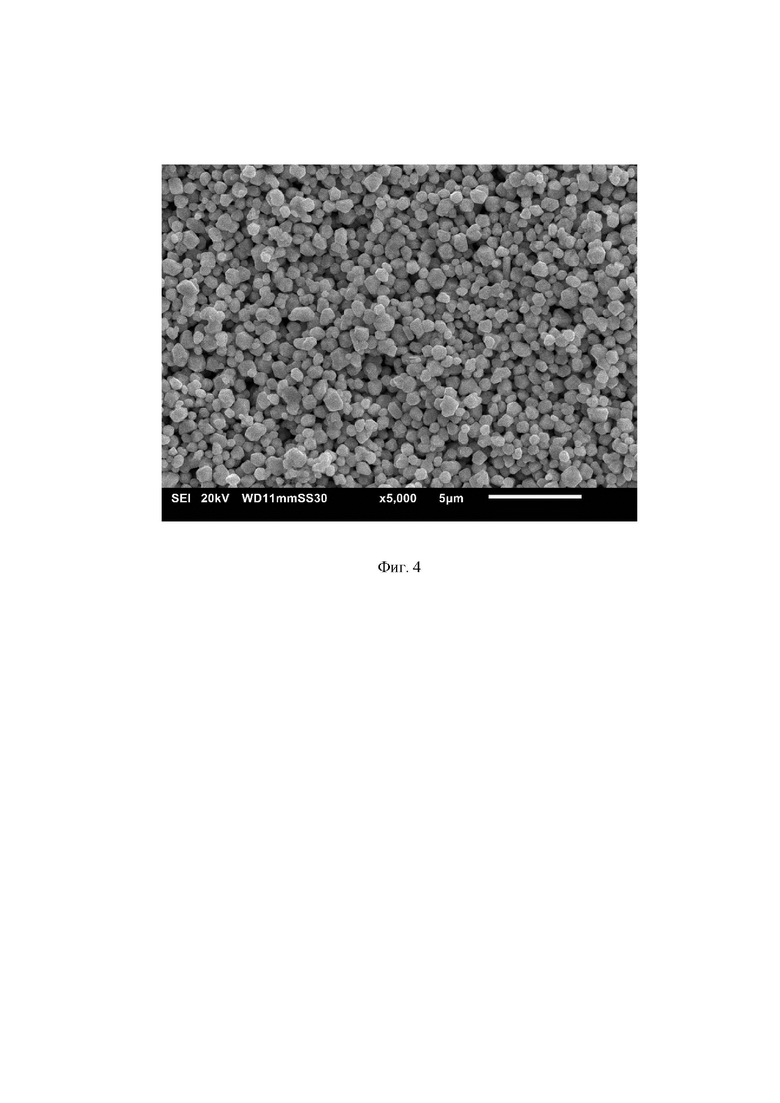

На фиг. 1-4 представлены микрофотографии серебряных порошков:

На фиг. 1 - порошок серебряный, не полированный, агломерированный;

На фиг. 2 - порошок серебряный дезагрегированный сферический, агломераты разбиты поверхностной обработкой органической смесью;

На фиг. 3 - смесь серебряных чешуйчатого и сферического порошков с поверхностной обработкой органической смесью;

На фиг. 4 - порошок серебряный сферический с поверхностной обработкой органической смесью.

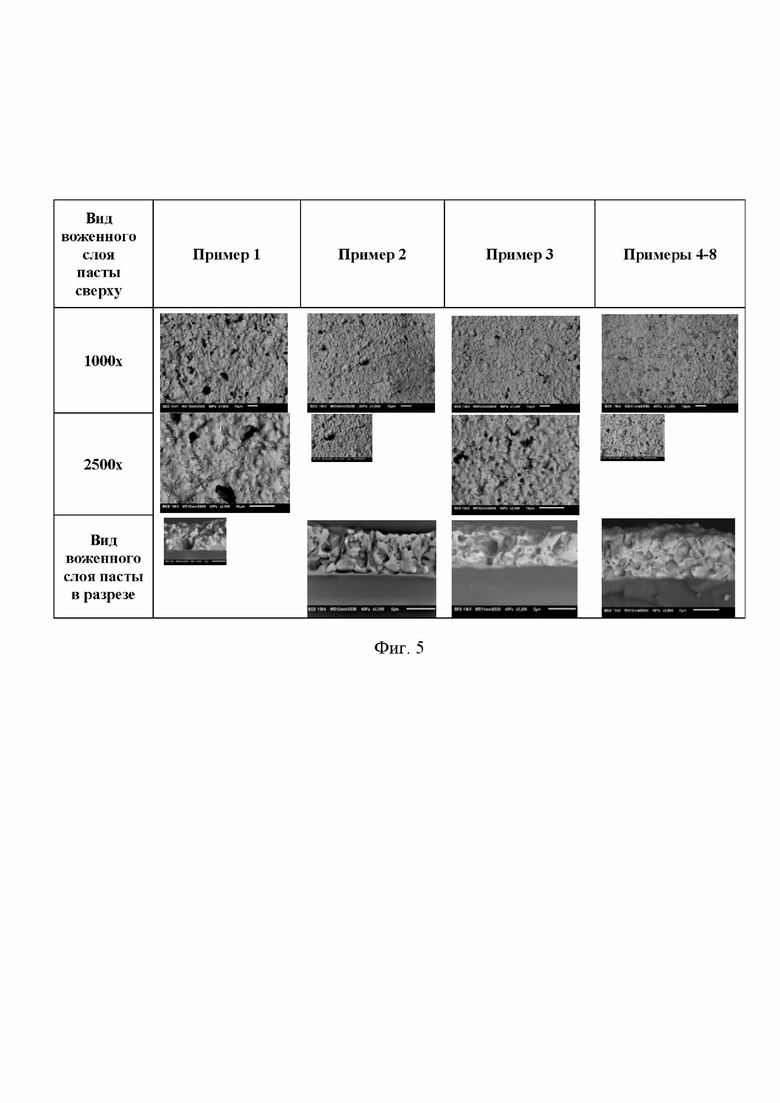

На фиг. 5 представлена таблица 1, в которой показан внешний вид спеченного слоя паст, отличающиеся свойствами серебряного порошка (форма, гранулометрический состав, поверхностная обработка). Составы содержат серебряные порошки: серебряный порошок 1 - не полированный, агломерированный; серебряный порошок 2 - дезагрегированный сферический, агломераты разбиты поверхностной обработкой; серебряный порошок 3 - смесь чешуйчатого и сферического порошков с поверхностной обработкой; серебряный порошок 4 - сферический с поверхностной обработкой. Минимальную пористость имеет состав, содержащий смесь чешуйчатого и сферического порошков с поверхностной обработкой.

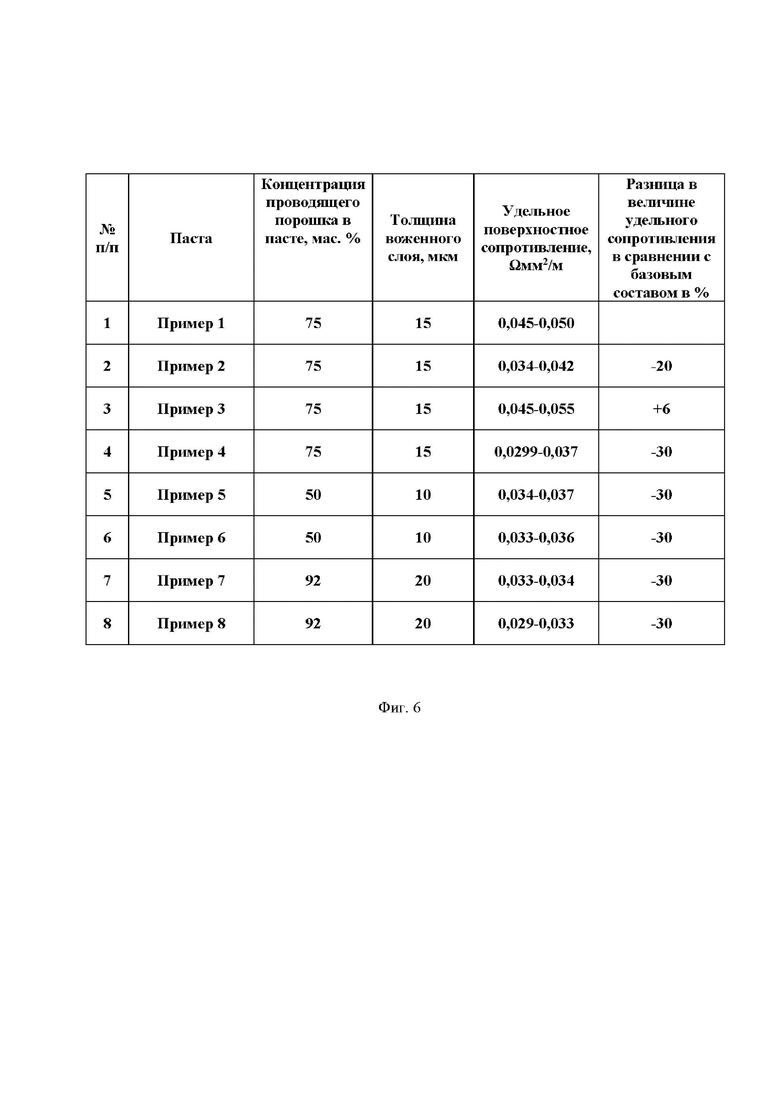

На фиг. 6 представлена таблица 2, в которой показана зависимость удельного сопротивления спеченного слоя пасты от типа используемого серебряного порошка. Составы содержат серебряные порошки: серебряный порошок 1 - не полированный, агломерированный; серебряный порошок 2 - дезагрегированный сферический, агломераты разбиты поверхностной обработкой; серебряный порошок 3 - смесь чешуйчатого и сферического порошков с поверхностной обработкой; серебряный порошок 4 - сферический с поверхностной обработкой. Состав с серебряным дезагрегированным сферическим порошком 2, дезагрегированным после поверхностной обработки, дает снижение удельного электрического сопротивления на 20%, и состав со смесью 3 чешуйчатого и сферического порошков, прошедший поверхностную обработку позволяет снизить удельное электрическое сопротивление воженного слоя на 30%.

Подробное описание изобретения

Для устранения запотевания или удаления наледи на автомобильном окне во время дождя либо при снижении температуры окружающего воздуха автомобильное стекло необходимо разогреть до температуры 50-80 градусов. В результате чего, наледь расплавляется, и/или происходит испарение влаги со стекла.

Одним из самых популярных способов обогрева автомобильного стекла является пропускание тока через тонкие электропроводящие нити, сформированные токопроводящей пастой. Паста наносится на поверхность стекла методом трафаретной печати и затем спекается со стеклом. Процесс спекания пасты совмещается с операцией моллирования стекла.

При подаче напряжения, в нитях нагревателя генерируется электрический ток, что приводит к нагреву нитей и разогреву стекла.

В соответствии с законом Джоуля-Ленца при равном прилагаемом напряжении, в течение одинакового промежутка времени, количество теплоты, выделяемое нагревателем, будет тем меньше, чем выше сопротивление проводника. Повышение сопротивления линий токообогрева вынуждает увеличивать время на обогрев автомобильного стекла, что приводит к повышению расхода топлива. Поэтому на первый план выходит снижение сопротивления проводника, сформированного серебросодержащей пастой.

Новая разработка позволит повысить энергоэффективность серебросодержащих паст для формирования нитей токообогрева стекол автомобилей. Другими словами, подразумевается сокращение времени на обогрев автомобильных стекол, тем самым, снижение расхода подаваемых энергоносителей.

Ключевые преимущества новой пасты:

1. Сниженное удельное сопротивление нагревательного элемента

2. Стабильное качество. Стабильность параметров от партии к партии;

3. Низкий расход, стабильное сопротивление во время всего процесса печати;

4. Полная совместимость паст с производственным процессом производителя автомобильных стекол;

5. Безопасность для окружающей среды.

Указанный технический результат достигается за счет изменений серебряного порошка: оптимизации размера частиц порошка, оптимизации формы частиц порошка, смешивания частиц серебряного порошка разной формы и размера в определенной пропорции, поверхностная обработка порошка.

1. Повышенная спекаемость композиции достигается за счет оптимизации размера частиц серебряного порошка. При температурах отжига серебросодержащей пасты на автомобильном стекле от 600 до 800°С, размер частиц порошка должен быть в диапазоне от 1 до 50 мкм (лучше от 0,01 до 10 мкм).

2. Увеличение плотности упаковки, снижение количества пор и трещин, образующихся в процессе вжигания на поверхности и в объеме пасты достигается путем применения смеси серебряных порошков, состоящих из чешуйчатых и сферических частиц. Причем чешуйчатые частицы размером D50 от 1 до 10 мкм, а сферический порошок имеет широкий диапазон по распределению частиц D50 от 0,01 до 5 мкм. Насыпная плотность чешуйчатого порошка должна быть в пределах 0,5-1,5 г/см3. Насыпная плотность сферического порошка в пределах 2-3,5 г/см3. Чешуйчатые и сферические частицы взяты в соотношении 30-40 мас. % к 60-70 мас.% соответственно.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о соответствии заявленного технического решения условию патентоспособности «новизна».

В уровне техники не было выявлено признаков, совпадающих с отличительными признаками заявленного техническое решения и влияющих на достижение заявленного технического результата, поэтому заявленное изобретение соответствует условию патентоспособности «Изобретательский уровень».

Осуществление изобретения

Изготовление опытных образцов металлизационных паст выполнялось согласно следующей последовательности действий:

- функциональные добавки и полимерные материалы растворялись в органическом растворителе при температуре 80-90°С и равномерном перемешивании;

- затем в полученное таким образом жидкое связующее добавляли при интенсивном перемешивании с помощью механического смесителя требуемое количество порошка серебра, стеклофриты;

- на заключительном этапе паста приводилась к состоянию гомогенной смеси с использованием трёхвалковой мельницы.

Качество пасты после гомогенизации проверяли путем измерения степени перетира и динамической вязкости. Данные параметры обеспечивают качество и стабильность печати.

Измерение степени перетира проводили при помощи гриндометра Хегмана. Прибор состоит из измерительной плиты с клинообразным пазом и скребка. Пробу пасты в количестве, достаточном, для заполнения всего паза, помещали за верхний предел шкалы. Скребок устанавливали перпендикулярно к измерительной поверхности и под углом 90° перемещали в течение нескольких секунд от максимального значения шкалы за нуль.

Динамическую вязкость измеряли на ротационном вискозиметре системы «плита-конус» при помощи ротационного реометра HAAKE RotoVisco RV1 (скорость 50 с-1, тип ротора 30/1, температура образца 25°С). Принцип действия основан на зависимости вращающего момента от вязкости, вызывающей сопротивление образца смещению.

В настоящее время самым распространённым способом формирования нагревателей на автомобильных стеклах является метод трафаретной печати, поскольку такая технология наиболее полно отвечает критериям массового промышленного производства. В процессе трафаретной печати геометрические размеры проводника задаются открытыми участками в эмульсионном слое трафарета. В ходе процесса печати металлизационная паста продавливается сквозь открытые участки трафарета за счёт приложенного со стороны эластичного ракеля давления, формируя таким образом проводник и контактные площадки.

Нанесение образцов паст проводилось на стеклянные подложки, толщиной 4±0,25 мм методом трафаретной печати с помощью трафаретного принтера Ekra Х1 (производство ASYS, ФРГ), с использованием трафарета на основе стальной сетки типа 200 нитей на дюйм.

Отпечаток представляет собой линию длиной 1035 мм, шириной 1,5±0,05 мм и толщиной от 15±1 мкм.

Для проведения операции сушки подложек с нанесёнными образцами паст использовалась конвейерная печь JRT DT-040-Rk-X (производство JRT, ФРГ) при заданном режиме.

Далее отжиг образцов проводился в конвейерной печи BTU, модель QA41-6-54. Заданный профиль отжига 550-585-615-640-660-675°С. Время нахождения в горячей зоне 15 минут.

Удельное электрическое сопротивление ρ [Ωмм2/м] образцов металлизационной пасты вычисляли согласно выражению

ρ = R⋅W⋅H/L,

где R [мОм]- электрическое сопротивление тестируемых проводников известной длины L [м], замеряли миллиомметром Е6-25;

W [мм] - ширина образца,

H [мм] -толщина образца.

Измерение производилось при помощи микроскопа Olympus МХ51 (производитель Olympus Corporation, Япония).

Полученные данные демонстрируют существенное влияние свойств серебряного порошка (гранулометрического состава, формы частиц, качества поверхностной обработки) в составе металлизационной пасты на спекаемость и пористость пасты после отжига, и, как следствие, на величину удельного электрического сопротивления ρ после термообработки.

Существенные черты описываемого изобретения раскрыты в примерах его реализации ниже.

Сравнительный пример 1

Паста для формирования нитей токообогрева, состоит из 75 мас. % токопроводящего компонента, представляющего собой неполированный агломерированный порошок серебра, с размером частиц порошка D50 от 0,1 до 15 мкм, площадью удельной поверхности 1-5 г/см3, стеклопорошка в количестве 1-6 мас. % и органического связующего от 19 до 24 мас. %.

Пример 2

Паста для формирования нитей токообогрева входит 75 мас. % дезагрегированного сферического порошка серебра. Размер частиц порошка D50 от 0,1 до 10 мкм, площадь удельной поверхности 1-4 г/см3, что позволило создать в процессе отжига однородный слой с увеличенной проводимостью. Стеклопорошок взят в количестве 1-6 мас. %, а органическое связующее от 19 до 24 мас. %.

Пример 3

Паста для формирования нитей токообогрева, состоящая из 75 мас.% токопроводящего компонента, представляющего собой сферический порошок серебра, с размером частиц порошка D50 от 1 до 15 мкм, площадью удельной поверхности 1-3 г/см3. 1-6 мас.% стеклопорошка и от 19 до 24 мас. % органического связующего.

Пример 4

Паста для формирования нитей токообогрева входит 75 мас. % смеси серебряных порошков, состоящих из чешуйчатых и дезагрегированного сферического порошка. Причем чешуйчатые частицы размером D50 от 1 до 10 мкм. Насыпная плотность чешуйчатого порошка 0,5-1,5 г/см3. Сферический серебряный дезагрегированный порошок имеет широкий диапазон по распределению частиц D50 от 0.01 до 5 мкм. Насыпная плотность дезагрегированного сферического порошка в пределах 2-3,5 г/см3. Чешуйчатые и сферические частицы взяты в соотношении 10-30 мас. % к 40-70 мас. % соответственно. 1-6 мас. % стеклопорошка и от 19 до 24 мас. % органического связующего.

Пример 5

Паста для формирования нитей токообогрева входит 50 мас. % смеси серебряных порошков, состоящих из чешуйчатых и дезагрегированного сферического порошка. Причем чешуйчатые частицы размером D50 от 1 до 10 мкм. Насыпная плотность чешуйчатого порошка 0,5-1,5 г/см3. Сферический серебряный дезагрегированный порошок имеет широкий диапазон по распределению частиц D50 от 0.01 до 5 мкм. Насыпная плотность дезагрегированного сферического порошка в пределах 2-3,5 г/см3. Чешуйчатые и сферические частицы взяты в соотношении 10 мас. % к 40 мас. % соответственно. Стеклопорошок взят в количестве 1-6 мас. % . 44 до 49 мас. % органического связующего.

Пример 6

Паста для формирования нитей токообогрева входит 50 мас. % смеси серебряных порошков, состоящих из чешуйчатых и дезагрегированного сферического порошка. Причем чешуйчатые частицы размером D50 от 1 до 10 мкм. Насыпная плотность чешуйчатого порошка 0,5-1,5 г/см3. Сферический серебряный дезагрегированный порошок имеет широкий диапазон по распределению частиц D50 от 0.01 до 5 мкм. Насыпная плотность дезагрегированного сферического порошка в пределах 2-3,5 г/см3. Чешуйчатые и сферические частицы взяты в соотношении 30 мас. % к 70 мас. % соответственно. Стеклопорошок взят в количестве 1-6 мас. % . 44 до 49 мас. % органического связующего.

Пример 7

Паста для формирования нитей токообогрева входит 92 мас. % смеси серебряных порошков, состоящих из чешуйчатых и дезагрегированного сферического порошка. Причем чешуйчатые частицы размером D50 от 1 до 10 мкм. Насыпная плотность чешуйчатого порошка 0,5-1,5 г/см3. Сферический серебряный дезагрегированный порошок имеет широкий диапазон по распределению частиц D50 от 0.01 до 5 мкм. Насыпная плотность дезагрегированного сферического порошка в пределах 2-3,5 г/см3. Чешуйчатые и сферические частицы взяты в соотношении 10 мас. % к 40 мас. % соответственно. Стеклопорошок взят в количестве 1-6 мас. %. 2 до 7 мас. % органического связующего.

Пример 8

Паста для формирования нитей токообогрева входит 92 мас. % смеси серебряных порошков, состоящих из чешуйчатых и дезагрегированного сферического порошка. Причем чешуйчатые частицы размером D50 от 1 до 10 мкм. Насыпная плотность чешуйчатого порошка 0,5-1,5 г/см3. Сферический серебряный дезагрегированный порошок имеет широкий диапазон по распределению частиц D50 от 0.01 до 5 мкм. Насыпная плотность дезагрегированного сферического порошка в пределах 2-3,5 г/см3. Чешуйчатые и сферические частицы взяты в соотношении 30 мас. % к 70 мас. % соответственно. Стеклопорошок взят в количестве 1-6 мас. %. 2 до 7 мас. % органического связующего.

По результатам проведения экспериментальной части можно констатировать, что составы, описанные в примерах 1-8 имеют разную плотность/пористость после отжига. Результаты представлены в Таблице 2.

Воженный слой пасты в примере 1, содержащий неполированный агломерированный порошок серебра имеет до 30% пор на поверхности и в объёме спеченного слоя.

На поверхности воженного слоя пасты в примере 2 (с дезагрегированным сферическим порошком серебра) присутствуют единичные поры, но в суммарная концентрация пустот в объёме воженного слоя может достигать 30%.

Паста, описанная в примере 3, содержащая сферический порошок серебра с размером частиц D50 от 1 до 15 мкм и площадью удельной поверхности 1-3 г/см3 также создает воженный слой с высокой пористостью - не ниже 30%.

Воженный слой пасты, содержащий смесь чешуйчатого и дезагрегированного сферического порошка, описанный в примерах 4-8 практически лишен пор на поверхности и в объеме из-за повышенной плотности упаковки. Такой эффект достигается как за счет оптимизации гранулометрического состава чешуйчатых и сферических частиц, так и за счет выбора правильного соотношения чешуек и сфер, а также является следствием дезагрегации сферического порошка.

Таким образом, минимальной пористостью обладает состав из примеров 4-8, содержащий 50-95 мас. % смеси серебряных порошков, состоящих из чешуйчатых и сферических частиц. Причем чешуйчатые частицы размером D50 от 1 до 10 мкм. Насыпная плотность чешуйчатого порошка 0,5-1,5 г/см3. Сферический порошок после дезагрегации имеет широкий диапазон по распределению частиц D50 от 0,01 до 5 мкм. Насыпная плотность дезагрегированного сферического порошка в пределах 2-3,5 г/см3. Чешуйчатые и сферические частицы взяты в соотношении 10-30 мас. % к 40-70 мас. % соответственно.

Результаты сравнения внешнего вида спеченного слоя паст представлены в таблице 1 на фиг. 5, результаты сравнения составов по удельному сопротивлению представлены в таблице 2 на фиг. 6.

Паста, содержащая сферический порошок серебра с размером частиц D50 от 1 до 15 мкм и площадью удельной поверхности 1-3 г/см3 (Пример 3) не дает преимущества по удельному электрическому сопротивлению.

Состав с серебряным сферическим порошком, прошедшим дезагрегацию (пример 2), дает снижение удельного электрического сопротивления на 20%.

Паста со смесью чешуйчатого порошка и дезагрегированного сферического порошков (примеры 4-8), позволяет снизить удельное электрическое сопротивление воженного слоя на 30%.

Промышленная применимость

Разработанная паста позволяет формировать за один цикл печати нити токообогрева и контактные площадки. Вышеуказанные образцы наносятся на автомобильное стекло методом трафаретной печати. Сушка образцов возможна как в сушильном шкафу, так и в установках конвейерной сушки сжатым воздухом и/или под действием ИК-излучения. Параметры сушки: заданная температура 150-250°С, время сушки от 3 до 15 минут. Отжиг паст для формирования линий токообогрева и площадок для последующей пайки проводится в конвейерной печи и совмещен с процессом моллирования и закалки (при необходимости) автомобильного стекла. Температура вжигания от 600°С до 700°С. Время нахождения в печи от 5 до 15 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКОПРОВОДЯЩАЯ СЕРЕБРЯНАЯ ПАСТА ДЛЯ ТЫЛЬНОГО ЭЛЕКТРОДА СОЛНЕЧНОГО ЭЛЕМЕНТА | 2012 |

|

RU2496166C1 |

| Алюминиевая паста для изготовления тыльного контакта кремниевых солнечных элементов c тыльной диэлектрической пассивацией | 2018 |

|

RU2690091C1 |

| АЛЮМИНИЕВАЯ ПАСТА ДЛЯ КРЕМНИЕВЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2531519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1993 |

|

RU2047932C1 |

| ПАСТА АЛЮМИНИЕВАЯ ДЛЯ КРЕМНИЕВЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2303831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1993 |

|

RU2047246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СПЛАВА СЕРЕБРО-ПАЛЛАДИЙ | 2001 |

|

RU2226223C2 |

| Полимерная токопроводящая паста для солнечных элементов с гетеропереходами | 2020 |

|

RU2746270C1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА | 1992 |

|

RU2050601C1 |

| СЕРЕБРЯНЫЙ ПОРОШОК, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СПЛАВА ДЛЯ ПОЛУЧЕНИЯ СЕРЕБРЯНОГО ПОРОШКА | 2001 |

|

RU2196661C1 |

Изобретение относится к толстопленочной микроэлектронике и касается серебросодержащей пасты для формирования нитей токообогрева автомобильных стекол и контактных площадок для подсоединения коннекторов. Паста включает проводящий наполнитель, структурообразующий компонент, органическую составляющую. В качестве проводящего наполнителя применяется порошок серебра в концентрации 50-92 мас. %, в качестве структурообразующего компонента используется стеклопорошок в количестве 1-6 мас. %, применяется для оптимизации условий отжига серебряного порошка и способствует хорошему спеканию с материалом стекла и эмали. Органическая составляющая применяется в составе пасты в количестве 2-49 мас. % в качестве добавки, способствующей повышению печатных свойств. Такие свойства пасты, как спекаемость, пористость после отжига, и, как следствие, величина удельного электрического сопротивления ρ после термообработки, определяются в первую очередь характеристиками серебряного порошка в составе металлизационной пасты. Оптимизация размера частиц порошка, оптимизация формы частиц порошка, смешивание частиц серебряного порошка разной формы и размера в определенной пропорции, поверхностная обработка порошка позволяют снизить удельное электрическое сопротивление воженного слоя на 30%. 1 з.п. ф-лы, 6 ил., 8 пр.

1. Серебросодержащая паста для формирования нитей токообогрева автомобильных стекол и контактных площадок для подсоединения коннекторов, включающая порошок серебра, органическое связующее и стеклопорошок при следующем соотношении компонентов, в мас. %:

причем серебряный порошок представляет собой смесь, состоящую из чешуйчатого порошка и дезагрегированного сферического порошка в соотношении 30-40 мас. % к 60-70 мас. %; чешуйчатые частицы имеют размер D50 от 1 до 10 мкм, сферические - размер D50 от 0,01 до 5 мкм.

2. Токопроводящая паста по п. 1, отличающаяся тем, что чешуйчатый порошок имеет насыпную плотность в пределах 0,5-1,5 г/см3, сферический порошок - насыпную плотность в пределах 2-3,5 г/см3.

| CN 102013282 A, 13.04.2011 | |||

| US 5616173 A, 01.04.1997 | |||

| ТОКОПРОВОДЯЩАЯ ПАСТА | 1992 |

|

RU2050601C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПАСТА | 2008 |

|

RU2389095C2 |

| Токопроводящая паста для формирования наружных электродов монолитных конденсаторов и способ ее получения | 1991 |

|

SU1820948A3 |

| US 7138347 B2, 21.11.2006 | |||

| US 2007020465 A1, 25.01.2007. | |||

Авторы

Даты

2024-05-28—Публикация

2023-11-02—Подача