ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к толстопленочной микроэлектронике, а именно к материалам для изготовления электропроводящих слоев методом трафаретной печати, и может быть использовано в производстве кремниевых солнечных элементов для формирования тыльного электрода на кремниевых подложках p-типа.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Полупроводниковые солнечные элементы изготавливаются из полупроводникового материала, например кремния, который преобразует солнечный свет в полезную электрическую энергию. Контакты на лицевой и тыльной поверхности кремниевой подложки могут быть получены нанесением токопроводящей толстопленочной пасты методом трафаретной печати. Токопроводящая паста для изготовления тыльных контактов солнечных элементов, как правило, содержит мелкодисперсный порошок металла (70-80 мас.%), неорганическую фритту (1-5 мас.%) и органическое связующее (15-30 мас.%). В качестве металлического порошка используется: серебро, алюминий, медь, золото, никель, кобальт, палладий, олово и др., а также их сплавы и различные сочетания.

В настоящее время одним из основных требований, предъявляемых к токопроводящим серебросодержащим пастам для тыльного электрода, является снижение содержания драгоценных металлов в пасте и, как следствие, снижение себестоимости готового продукта. При этом должно обеспечиваться сохранение на прежнем уровне электрофизических параметров и адгезионных характеристик. Также немаловажную роль играет расход пасты в процессе трафаретной печати.

Известна композиция электродной пасты для тыльной поверхности солнечного элемента (публикация международной заявки № публ. WO 2011074888, кл. МПК H01B 1/16, H01B 1/22, H01L 31/042, опубл. 23.06.2011).

Композиция включает: проводящий серебряный порошок 65-75 мас.%, стеклофритту 0,01-10 мас.%, предпочтительно 0,5-7 мас.%, более предпочтительно 1-5 мас.%, органическое связующее 20-34,9 мас.%. Форма частиц порошка: сферическая или плоская, средний размер частиц D50 0,3-1,5 мкм, Dмакс 4,5 мкм, Dмин 0,1 мкм. Стеклофритта имеет состав Bl2O3 -20-30 моль%, SiO2 - 25-35 моль%, Al2O3 - 5-15 моль%, B2O3 - 20-40 моль%, SrO - 1-10 моль%, температура размягчения предпочтительно 400 или 500°C.

Недостатком известной композиции является достаточно высокое содержание серебряного порошка, вследствие чего повышается расход пасты при печати и увеличивается себестоимость готового продукта.

Наиболее близкой по совокупности существенных признаков к заявляемому изобретению - прототип - является серебряная паста для тыльного электрода кремниевого солнечного элемента (публикация международной заявки № публ. WO 2011066300, кл. МПК H01B 1/22, опубл. 03.06.2011). Токопроводящая паста включает: частицы серебра - 50-92 мас.%, органическое связующее 20-45 мас.% и стеклофритта - 0,25-8 мас.%. Может быть использована стеклофритта двух видов:

- с температурой размягчения 550-661°C, без содержания свинца, включающая 11-33 мас.% SiO2, 0-7 мас.% Al2O3, 2-10 мас.% В2O3 или

- с температурой размягчения 571-636°C, содержащая свинец, включающая 53-57 мас.% PbO, 25-29 мас.% SiO2, 2-6 мас.% Al2O3, 6-9 мас.% В2O3.

Недостатком известной композиции является также достаточно высокое содержание серебряного порошка, вследствие чего повышается расход пасты при печати и увеличивается себестоимость готового продукта.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача изобретения - разработка состава токопроводящей пасты со сниженным расходом при создании контакта на тыльной стороне кремниевых солнечных элементов, обеспечивающего сохранение высоких электрофизических характеристик, улучшение реологических и других эксплуатационных свойств пасты (коэффициента заполнения вольт-амперной характеристики, адгезии, смачивающей способности, агрегативной устойчивости и др.).

Технический результат - уменьшение расхода пасты в процессе трафаретной печати; снижение содержания порошков драгоценных металлов в пасте, что обеспечивает улучшение реологических характеристик и печатных свойств пасты, улучшение адгезионных свойств.

Указанный технический результат достигается тем, что токопроводящая серебряная паста для тыльного электрода солнечного элемента включает в себя мелкодисперсный порошок серебра, стеклофритту и органическое связующее; согласно изобретению, в пасте используют мелкодисперсный порошок серебра, средний размер частиц которого составляет D50 1,5-5,0 мкм, при следующем соотношении компонентов, в мас.%: порошок серебра - 45-50; органическое связующее - 46-52; стеклофритта - 3-9, причем 38-48 мас.% порошка серебра могут иметь средний размер частиц D50 2,0-5,0 мкм, предпочтительно 2,5-3,0 мкм и 2-10 мас.% порошка серебра могут иметь средний размер частиц D50 1,5-4,0 мкм, предпочтительно 1,5-1,8 мкм. Причем органическое связующее в качестве пленкообразующего содержит этилцеллюлозу в количестве 4-10 мас.%, а содержание стеклофритты в токопроводящей пасте предпочтительно находится в диапазоне 3-6 мас.%.

В настоящем изобретении используется мелкодисперсный порошок серебра, средний размер частиц которого составляет D50 1,5-5,0 мкм. Если средний размер частиц D50 порошка серебра превышает 5,0 мкм, то возникает тенденция к снижению динамической вязкости, ухудшению печатных свойств пасты, снижению дисперсионной стабильности пасты во времени. И наоборот; если размер частиц D50 порошка менее 1,0 мкм, то увеличивается его маслоемкость и, соответственно, повышается вязкость пасты. Такое повышение вязкости требует либо увеличения процентного содержания органического связующего, что в результате приводит к снижению слоевой плотности в окончательном формировании спекаемого проводника и создает тенденцию увеличения электрического сопротивления, либо снижения концентрации пленкообразующего, что негативно сказывается на адгезионных свойствах пасты.

Согласно изобретению 38-48 мас.% порошка серебра могут иметь средний размер частиц D50 2,0-5,0 мкм, предпочтительно 2,5-3,0 мкм и 2-10 мас.% порошка серебра могут иметь средний размер частиц D50 1,5-4,0 мкм, предпочтительно 1,5-1,8 мкм. Такое соотношение порошков позволяет достичь оптимальной плотности упаковки частиц, что повышает электропроводность слоя при сохранении необходимых реологических и тиксотропных свойств состава.

Органическое связующее включает в себя этилцеллюлозу в качестве пленкообразующего. В роли растворителей может быть использован 2,2,4-триметилпентандиол-1,3-моноизобутират, монобутиловый эфир диэтиленгликоля, ацетат монобутилового эфира диэтиленгликоля, терпинеол, тексанол, n-бутиловый эфир этиленгликоля, ацетат n-бутилового эфира этиленгликоля. В настоящем изобретении предпочтительно использование 4-10 мас.% этилцеллюлозы. В качестве добавок в составе органического связующего возможно применение тиксотропных агентов.

Если содержание пленкообразующего в составе органического связующего превышает 10 мас.%, то это приводит к снижению BAX за счет увеличения зольного остатка после вжигания с одной стороны, и с другой стороны к резкому ухудшению печатных свойств, что является следствием увеличения вязкости пасты. Однако органическое связующее с содержанием пленкообразующего ниже 4 мас.% не обладает требуемыми реологическими свойствами. Кроме этого оптимизация состава и процентного содержания органических компонентов в заявленной пасте способствует улучшению адгезионных свойств воженного слоя за счет увеличения степени сцепления твердых компонентов пасты на этапе печати и сушки.

Содержание стеклофритты в токопроводящей пасте должно находиться в диапазоне 3-9 мас.%. Предпочтительнее использовать до 6 мас.%. Содержание стеклофритты в составе пасты, превышающем 9%, приводит к снижению BAX, что является следствием роста удельного слоевого сопротивления, за счет увеличения концентрации диэлектрика и увеличения контактного сопротивления, что объясняется образованием между проводящим слоем пасты и подложкой тонкого слоя стекла. С другой стороны, содержание стеклофритты менее 3 мас.% снижает адгезионные свойства пасты к кремниевой структуре, а также является не достаточным для формирования контакта. Достаточное количество стекла обеспечивает спекание частиц металла и материала подложки для формирования контакта.

В токопроводящей пасте данного изобретения могут быть использованы специальные добавки, такие как смачиватели поверхности, диспергаторы, стабилизаторы/корректоры вязкости. Количество используемых добавок определяется в соответствии с характеристиками полученной токопроводящей пасты. Также возможно использование нескольких типов добавок.

Основная характеристика состава серебряной токопроводящей пасты для тыльного электрода солнечного элемента, в соответствии с настоящим изобретением - это содержание серебра 45-50 мас.%, которая является ценообразующим фактором и очень важна.

Оптимальность количественного состава пасты подтверждается тем, что при введении входящих в нее компонентов в количествах выше или ниже заявляемых пределов не обеспечиваются требуемые эксплуатационные и реологические свойства.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о соответствии заявленного технического решения условию патентоспособности «новизна».

Сравнительный анализ показал, что в уровне техники не выявлены решения, имеющие признаки, совпадающие с отличительными признаками заявленного изобретения, а также не подтверждена известность влияния этих признаков на технический результат. Таким образом, заявленное техническое решение удовлетворяет условию патентоспособности «изобретательский уровень».

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 представлены графики, отражающие результаты измерения КПД солнечных элементов, изготовленных с использованием различных образцов серебросодержащих паст.

На фиг.2 показаны возможности процесса для токопроводящей серебряной пасты, описанной в настоящем изобретении, исходя из результатов измерения динамической вязкости.

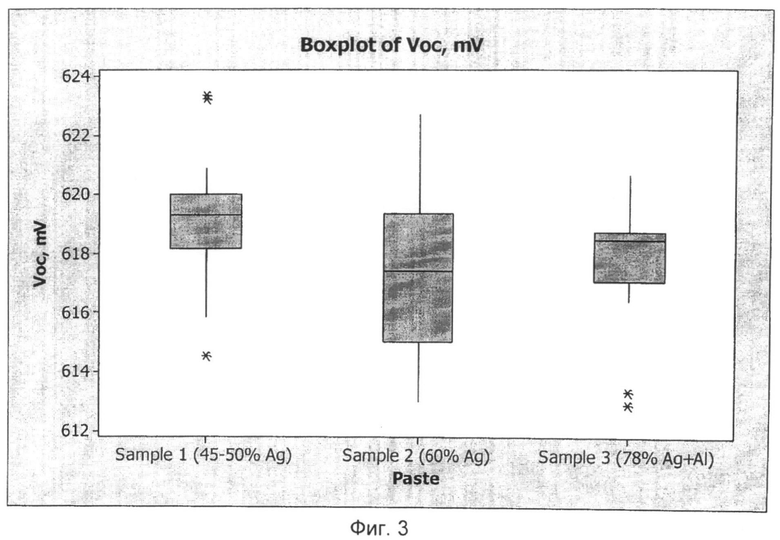

На фиг.3 представлены графики, показывающие результаты измерения напряжения холостого хода солнечных элементов, тыльный контакт которых изготовлен с применением различных образцов серебросодержащих паст.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Токопроводящую пасту готовят следующим образом. Взвешивают заданное количество всех вышеуказанных компонентов и загружают в рабочую емкость, перемешивают на смесителе до получения однородной массы. После этого осуществляется гомогенизация пасты на трехвалковой пастотерке до получения требуемой степени перетира.

Измерение степени перетира проводят при помощи гриндометра Хегмана (Германия). Прибор состоит из измерительной плиты с клинообразным пазом и скребка. Пробу пасты в количестве, достаточном для заполнения всего паза, помещают за верхний предел шкалы. Скребок устанавливают перпендикулярно к измерительной поверхности и под углом 90° перемещают в течение нескольких секунд от максимального значения шкалы за нуль.

Динамическую вязкость измеряют на ротационном вискозиметре системы «плита-конус». Принцип действия основан на зависимости вращающего момента от вязкости, вызывающей сопротивление образца смещению.

ПРИМЕР 1

Для приготовления токопроводящей пасты использовали: порошок серебра с размером частиц 2,5-3 мкм и 1,5-1,8 мкм в соотношении 5:1 в количестве 35 мас.%, стеклофритту в количестве от 6 мас.%, остальное - органическое связующее, обычно 10% раствор этилцеллюлозы в терпинеоле или бутилкарбитоле. Печатные, механические и электрофизические свойства полученной токопроводящей пасты приведены в таблице 1.

ПРИМЕР 2

Для приготовления токопроводящей пасты использовали: порошок серебра с размером частиц 3,5-4 мкм в количестве 40 мас.%, стеклофритту в количестве 6 мас.%, остальное - органическое связующее: 10% раствор этилцеллюлозы в терпинеоле или бутилкарбитоле. Печатные, механические и электрофизические свойства полученной токопроводящей пасты приведены в таблице 1.

ПРИМЕР 3

Для приготовления токопроводящей пасты использовали: порошок серебра с размером частиц 2,5-3 мкм и 1,5-1,8 мкм в соотношении 5:1 в количестве 45 мас.%, стеклофритту в количестве 6 мас.%, остальное - органическое связующее: 10% раствор этилцеллюлозы в терпинеоле или бутилкарбитоле. Печатные, механические и электрофизические свойства полученной токопроводящей пасты приведены в таблице 1.

ПРИМЕР 4

Для приготовления токопроводящей пасты использовали: порошок серебра с размером частиц 3,5-4 мкм в количестве 50 мас.%, стеклофритту в количестве 6 мас.%, остальное - органическое связующее: 10% раствор этилцеллюлозы в терпинеоле или бутилкарбитоле. Печатные, механические и электрофизические свойства полученной токопроводящей пасты приведены в таблице 1.

ПРИМЕР 5

Для приготовления токопроводящей пасты использовали: порошок серебра с размером частиц 3,5-4 мкм в количестве 60 мас.%, стеклофритту в количестве 6 мас.%, остальное - органическое связующее: 10% раствор этилцеллюлозы в терпинеоле или бутилкарбитоле. Печатные, механические и электрофизические свойства полученной токопроводящей пасты приведены в таблице 1.

Исследование свойств вышеописанных образцов проводилось в составе солнечных элементов. Основой традиционного солнечного элемента является пластина монокристаллического или мультикристаллического кремния p-типа проводимости.

Так как после резки на поверхности образуется нарушенный слой кремния (неровности, микротрещины) толщиной от 20 до 100 мкм, пластины после резки обрабатывают составами, растворяющими кремний с одновременной полировкой.

На лицевой поверхности кремниевой пластины анизотропным травлением формируются пирамиды, высотой 5-20 мкм. Свет, падающий на боковую поверхность одной из пирамид, отражается на другую пирамиду, что приводит к уменьшению оптических потерь.

На текстурированной поверхности путем диффузии фосфора создается слой n-Si толщиной 0,2-1 мкм. На границе этого слоя с р-Si образуется р-n переход.

После диффузии фосфора n-слой образуется не только с фронтальной стороны, но и по торцам и с тыльной стороны пластины, что ухудшает диодные характеристики элемента за счет больших токов утечки. Для увеличения шунтирующего сопротивления по периметру элемента, применяют травление или обрезание торцов.

На фронтальную поверхность диодной структуры наносят просветляющие покрытия. Поскольку в используемом спектральном диапазоне (от 0,35 до 1,1 мкм) коэффициент отражения чистого кремния принимает значение 33-54%, а оптимальное однослойное покрытие снижает коэффициент отражения в этом интервале примерно до 10%. Для изготовления просветляющих покрытий наиболее часто используют слои TiO2, SiNx. Уменьшение отражения приводит к возрастанию, как тока короткого замыкания, так и напряжения холостого хода, что в свою очередь повышает эффективность преобразования.

Для формирования фронтального электрода на лицевую поверхность диодной структуры методом трафаретной печати наносилась серебросодержащая паста серийно выпускаемая ЗАО «Монокристалл» (Россия, Ставрополь). Осуществление процесса трафаретной печати происходило посредством полуавтоматического принтера «EKRA X1-SL». После чего структуры сушились в установке конвейерной сушки «JRT» тип DT-040-Rk-X при температуре 250°C в течение 30 секунд. Образцы токопроводящей серебряной пасты наносились на тыльную сторону кремниевых диодных структур с последующей сушкой при температуре 200°C в течение 30 секунд. Также на тыльную сторону наносилась алюминиевая паста, серийно выпускаемая ЗАО «Монокристалл» (Россия, Ставрополь), сушилась при температуре 250°C в течение 30 секунд. Следующим этапом проводилось совмещенное вжигание в печи «CENTROTHERM» тип DO-FF-8.600-300 при фактической пиковой температуре 810°C.

Измерение толщины проводникового слоя образцов тыльных серебросодержащих паст проводилось при помощи микроскопа светового сечения «OPTON» (Германия).

Измерение адгезии серебросодержащих паст к кремниевой подложке измерялось посредством установки «GP-STAB TEST-Pro» под углом 180°. Принцип измерения основан на зависимости величины силы, необходимой для отрыва шинки от слоя пасты, от адгезионной прочности контакта. В качестве материалов для пайки использовались медные шинки с нанесенным припоем состава Sn - 96,5%/Ag - 3,5%, флюс средней активности.

порошка серебра, %

В каждом случае из приведенных Примеров (см. табл.1), можно заметить, что токопроводящие пасты имеют удовлетворительную динамическую вязкость и степень перетира, то есть обеспечиваются необходимые печатно-технические характеристики, в частности, реологическое поведение в процессе трафаретной печати, соответствует требованиям, предъявляемым к материалам для толстопленочной технологии (см. также график на фиг.2).

Как видно из таблицы 1 образцы паст, полученные в Примерах 1-3, имеют низкий расход, малую толщину слоя после вжигания. При этом образцы, полученные в Примерах 1 и 2, показывают достаточно высокое поверхностное сопротивление и низкие значения адгезии к кремниевой подложке. Пример 5 показал, что токопроводящая паста с 60%-ным содержанием порошка серебра демонстрирует высокую степень адгезии, низкое сопротивление, но при этом наблюдается увеличение расхода пасты и, соответственно, толщины слоя. Таким образом, учитывая современные требования, предъявляемые к тыльным серебросодержащим для тыльного электрода солнечного элемента, 45-50 мас.% является оптимальным содержанием порошка серебра в пасте.

На фиг.1 представлены графики, отражающие результаты измерения КПД солнечных элементов, изготовленных с использованием образцов серебросодержащих паст, описанных в Примерах. Как видно из графика, образцы с содержанием порошка серебра 40-50° мас.% не оказывают влияние на снижение эффективности солнечного элемента.

На фиг.2 продемонстрированы возможности процесса для пасты, описанной в настоящем изобретении, исходя из результатов измерения динамической вязкости.

На фиг.3 представлены графики, показывающие результаты измерения напряжения холостого хода солнечных элементов, тыльный контакт которых изготовлен с применением следующих образцов:

Образец 1 (45-50 мас.% порошка серебра) - заявляемый в настоящем изобретении состав;

Образец 2 (60 мас.% порошка серебра) - один из наиболее распространенных на современном рынке фотовольтаики продуктов;

Образец 3 (78 мас.% порошка серебра) - серийно выпускаемая паста ЗАО «Монокристалл» (Россия, Ставрополь) предыдущего поколения, содержащая в своем составе порошок алюминия.

Данные графика (фиг.3) подтверждают эффект увеличения напряжения холостого хода в Образце 1 по сравнению с Образцами 2 и 3 (на 0,2-0,3%).

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Токопроводящая серебряная паста для тыльного электрода солнечного элемента, согласно изобретению, содержит меньшее количество мелкодисперсного порошка серебра, по сравнению с известными пастами. Данная композиция токопроводящей пасты обеспечивает не только уменьшение расхода пасты в процессе трафаретной печати и снижение процентного содержания драгоценных металлов в пасте, но и демонстрирует улучшение напряжения холостого хода солнечного элемента, а также хорошие реологические характеристики и печатные свойства токопроводящей пасты.

Токопроводящая серебряная паста, изготовленная в соответствии с изобретением, может быть использована в производстве кремниевых солнечных элементов для формирования тыльного электрода на кремниевых подложках p-типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВАЯ ПАСТА ДЛЯ КРЕМНИЕВЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2531519C1 |

| ПАСТА АЛЮМИНИЕВАЯ ДЛЯ КРЕМНИЕВЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2303831C2 |

| Алюминиевая паста для изготовления тыльного контакта кремниевых солнечных элементов c тыльной диэлектрической пассивацией | 2018 |

|

RU2690091C1 |

| Полимерная токопроводящая паста для солнечных элементов с гетеропереходами | 2020 |

|

RU2746270C1 |

| Серебросодержащая паста для формирования нитей токообогрева автомобильных стекол и контактных площадок для подсоединения коннекторов | 2023 |

|

RU2819956C1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО СПЕКАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ТОКОПРОВОДЯЩЕЙ ПАСТЫ | 2024 |

|

RU2837862C1 |

| Способ формирования токосъёмного контакта на поверхности солнечных элементов с гетеропереходом | 2021 |

|

RU2762374C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПАСТА | 2008 |

|

RU2389095C2 |

| ПОРОШОК ДЛЯ ТОКОПРОВОДЯЩИХ ПАСТ, СПОСОБ ПОЛУЧЕНИЯ И ОПТИМИЗАЦИИ ЕГО ПАРАМЕТРОВ | 2011 |

|

RU2491670C2 |

| ТОКОПРОВОДЯЩАЯ ПАСТА | 1992 |

|

RU2050601C1 |

Изобретение относится к материалам для изготовления электропроводящих слоев методом трафаретной печати и может быть использовано в производстве кремниевых солнечных элементов для формирования тыльного электрода на кремниевых подложках р-типа. Токопроводящая серебряная паста для тыльного электрода солнечного элемента включает в себя мелкодисперсный порошок серебра 45-50 мас.%, стеклофритту 3-9 мас.%, предпочтительно 3-6 мас.% и органическое связующее 46-52 мас.%. Порошок серебра имеет средний размер частиц D50 1,5-5,0 мкм, а 38-48 мас.% порошка серебра могут иметь средний размер частиц D50 2,0-5,0 мкм, предпочтительно 2,5-3,0 мкм и 2-10 мас.% порошка серебра могут иметь средний размер частиц D50 1,5-4,0 мкм, предпочтительно 1,5-1,8 мкм. Органическое связующее в качестве пленкообразующего содержит этилцеллюлозу в количестве 4-10 мас.%. Уменьшение расхода пасты в процессе трафаретной печати; снижение содержания порошков драгоценных металлов в пасте, а также улучшение реологических характеристик и печатных свойств пасты, в том числе улучшение адгезионных свойств пасты, является техническим результатом изобретения. 3 з.п. ф-лы, 3 ил., 1 табл.

1. Токопроводящая серебряная паста для тыльного электрода солнечного элемента, включающая частицы порошка серебра, органическое связующее и стеклофритту, отличающаяся тем, что в пасте используют мелкодисперсный порошок серебра, средний размер частиц которого составляет D50 1,5-5,0 мкм, при следующем соотношении компонентов, мас.%:

2. Токопроводящая серебряная паста по п.1, отличающаяся тем, что 38-48 мас.% порошка серебра имеют средний размер частиц D50 2,0-5,0 мкм, предпочтительно 2,5-3,0 мкм и 2-10 мас.% порошка серебра имеют средний размер частиц D50 1,5-4,0 мкм, предпочтительно 1,5-1,8 мкм.

3. Токопроводящая серебряная паста по п.1, отличающаяся тем, что органическое связующее в качестве пленкообразующего содержит этилцеллюлозу в количестве 4-10 мас.%.

4. Токопроводящая серебряная паста по п.1, отличающаяся тем, что содержание стеклофритты в токопроводящей пасте предпочтительно находится в диапазоне 3-6 мас.%.

| WO 2011074888 A2, 23.06.2011 | |||

| CN 102157220 A, 17.08.2011 | |||

| ТОКОПРОВОДЯЩАЯ ПАСТА НА ОСНОВЕ ПОРОШКА СЕРЕБРА, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СЕРЕБРА И ОРГАНИЧЕСКОЕ СВЯЗУЮЩЕЕ ДЛЯ ПАСТЫ | 2000 |

|

RU2177183C1 |

| НОВЫЙ СЕРЕБРЯНЫЙ ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД ДЛЯ ЩЕЛОЧНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2007 |

|

RU2428768C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПАСТА | 2008 |

|

RU2389095C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗИЦИЯ | 1986 |

|

SU1353162A1 |

Авторы

Даты

2013-10-20—Публикация

2012-02-02—Подача