Настоящее изобретение относится к порошковой металлургии, в частности к порошковой смеси и способу ее получения, а именно, к порошковой смеси на основе железа, предназначенной для прессования металлургических деталей.

Известна порошковая металлургическая композиция, содержащая порошок А на основе железа, по существу состоящий из базовых частиц железа, предварительно легированного молибденом, при этом 6-15 мас. % порошка А составляет медь, введенная посредством диффузионного легирования в базовые частицы; порошок В на основе железа, по существу состоящий из базовых частиц железа, предварительно легированных молибденом, при этом 4,5-8 мас. % никеля введены посредством диффузионного легирования в базовые частицы; и порошок С на основе железа, по существу состоящий из частиц железа, предварительно легированного молибденом, которую смешивание определенных количеств порошков А, В и С с графитом и другими необязательными добавками, выбранными из группы, включающей смазывающие вещества, связующие, другие легирующие элементы, твердофазные материалы, улучшающие обрабатываемость агенты, прессование смеси для получения порошковой прессовки, спекание порошковой прессовки (Патент РФ №2366537, МПК B22F 1/00, С22С 33/02, B22F 3/12, опубл. 10.09.2009 г.).

Недостатком является то, что смешивание с графитом приводит к пылению, а также то, что порошок железа сплавленный с молибденом может иметь нестабильный химический состав, что приводит к снижению механических свойств получаемого из порошковой смеси изделия.

Наиболее близким к предложенному является порошковый состав, включающий в себя железосодержащий порошок, добавки, смазки и повышающие текучесть вещества, который состоит, по существу, из железосодержащих частиц, связанных с частицами добавок с помощью расплавленной и затем затвердевшей смазки для образования агрегатных частиц, а также из повышающего текучесть вещества с размером частиц менее чем 200 нм, в количестве от около 0,005 до около 2 мас. %, а также способ получения порошковых составов для изготовления порошковых металлургических деталей, заключающийся в том, что перемешивают и нагревают железосодержащий порошок, порошкообразную добавку и порошкообразную смазку до температуры выше температуры плавления смазки, охлаждают полученную смесь до температуры ниже температуры плавления смазки на период времени, достаточный для затвердевания смазки и связывания частиц добавки с железосодержащими частицами, для образования агрегатных частиц, и смешивают с полученной смесью порошкообразное повышающее текучесть вещество, имеющее частицы размером менее чем 200 нм, в количестве от 0,005 до около 2 мас. % состава (Патент РФ №2245218, МПК B22F 1/00, С22С 33/02, опубл. 27.01.2005 г.).

Недостатком является зольный остаток, образующийся после выгорания смазки, который является источником неметаллических включений, приводящий к разупрочнению материала изделия, получаемого из порошковой смеси.

Техническим результатом предлагаемого изобретения является получение порошковой смеси с меньшей сегрегацией и пылеобразованием, обладающей заданной текучестью и улучшенной спекаемостью, позволяющей производить качественные металлургические детали методом прессования.

Технический результат достигается тем, что в способе получения порошковой смеси, готовой для прессования металлургических деталей, предварительно смешивают углеродсодержащую добавку и смазку на основе стеаратов в соотношении (1÷2):1, полученную смесь просеивают до получения частиц с размером от 10 до 80 мкм и вводят ее в диффузионно-легированный порошок на основе железа, содержащий в мас. %: 0,5-5 никеля, 0,5-4 меди, 0,5-1,5 молибдена, остальное железо, производя их смешивание при температуре 120-170°C, затем проводят грануляцию полученной смеси, в которую вводят одну или несколько добавок, активирующих процесс спекания, в количестве 0,05-5,0 мас. %, выбранных из группы: нано-оксид железа, нано-оксид меди, нано-оксид никеля, при этом в качестве углеродсодержащей используют добавку из группы: графит, сажа, измельченный специальный искусственный малозольный графит, а в качестве смазки на основе стеаратов применяют добавку из группы: медь, никель, железо, марганец.

Способ осуществляется следующим образом.

Предварительно проводят смешивание углеродсодержащей добавки и смазки в соотношении (1÷2):1 в течение 45-60 минут, полученную смесь просеивают до размера от 10 до 80 мкм, такой размер комбинированной связки обеспечивает наилучшую текучесть и насыпную плотность готовой порошковой смеси и вводят комбинированную связку в диффузионно-легированный порошок на основе железа, содержащий в мас. %: 0,5-5 никеля, 0,5-4 меди, 0,5-1,5 молибдена, остальное железо, производят их смешивание при температуре 120-170°C в течение 45-75 минут, связка при этом расплавляется и покрывает частицы железа, при этом углеродсодержащий компонент также равномерно наносится на частицы диффузионно-легированного порошка на основе железа, затем производят грануляцию порошковой смеси и вводят добавку, активирующую процесс спекания в количестве 0,05-5,0 мас. %, выбранных из группы: нано-оксид железа, нано-оксид меди, нано-оксид никеля, при этом в качестве углеродсодержащей используют добавку из группы: графит, сажа, измельченный специальный искусственный малозольный графит, а в качестве смазки на основе стеаратов применяют добавку из группы: медь, никель, железо, марганец.

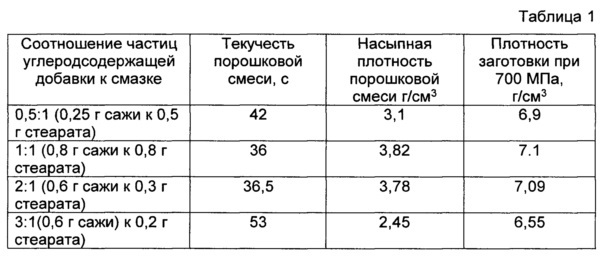

Углеродсодержащая добавка и смазка на основе стеарата имеют близкую насыпную плотность, поэтому было экспериментально подобрано их оптимальное соотношение от 1:1 до 2:1. В таблице 1 приведены результаты получаемых технологических свойств порошковой смеси от соотношения вводимых углеродсодержащей добавки к смазке на основе стеарата (медь, никнль, железо, марганец). Данная связка (металлическое мыло) после разложения дает оксид соответствующего металла - оксид меди, оксид никеля, оксид железа, оксид марганца, которые при спекании в защитной атмосфере восстанавливаются и дают частицу металла, которая также активирует процесс спекания. Углеродсодержащая добавка (графит, сажа, измельченный специальный искусственный малозольный графит) позволяет выйти на требуемый состав порошковой стали, поэтому в состав порошковой смеси ее вводят в количестве от 0,1 до 1,0 мас. %.

К порошковой смеси, предъявляются следующие требования: текучесть - не более 38 с; насыпная плотность - не менее 3,4 г/см3; плотность при давлении прессования 700 МПа - не менее 7,05 г/см3.

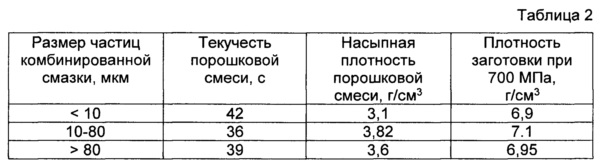

Размер частиц полученной смеси при рассеивании в 10-80 мкм выбран из условия лучшего распределения комбинированной связки между частицами железа и улучшения технологических свойств порошковой смеси. В таблице 2 приведены результаты получаемых технологических свойств порошковой смеси от размера частиц комбинированной связки.

Диффузионно-легированный порошок на основе железа содержит в мас. %: 0,5-5 никеля, 0,5-4 меди, 0,5-1,5 молибдена, остальное железо. Указанное количество легирующих элементов получают в исходном порошке марки ПР (ПЛ) Н4Д2М, на основе которого получают порошковую смесь, готовую для прессования металлургических деталей.

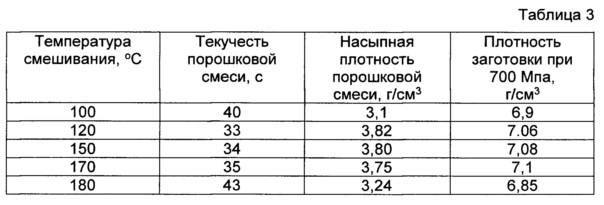

Смесь, полученную от смешения углеродсодержащей добавки и смазки, смешивают с диффузионно-легированным порошком при температуре 120-170°C. При температуре смешивания менее 120°C стеарат железа, никеля, марганца или меди может полностью не расплавиться, что приведет к неравномерному его распределению по объему порошковой смеси, а при температуре смешивания более 170°C стеарат железа, никеля, марганца или меди будет быстро выгорать, что приведет к неравномерному распределению углеродсодержащей добавки по объему порошковой смеси. В таблице 3 приведены результаты получаемых технологических свойств порошковой смеси от температуры смешивания смеси (углеродсодержащей добавки и смазки) с диффузионно-легированным порошком.

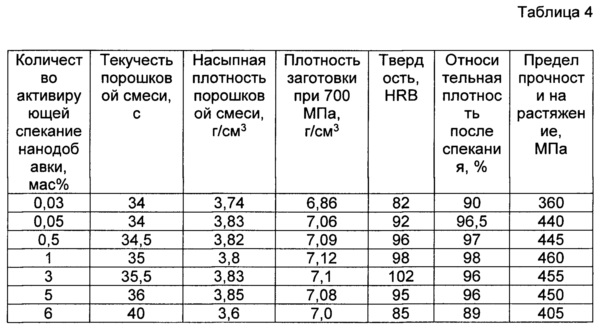

После грануляции в смесь вводят одну или несколько добавок, активирующую процесс спекания, в количестве 0,05-5,0 мас. %, выбираемых из группы: нано-оксид (железа, меди, никеля). При спекании в восстанавливающей среде при температуре 800°C идет восстановление этих частиц. При дальнейшем повышении температуры возникают точечные жидкофазные контакты, что значительно повышает плотность изделий (металлургических деталей) и их механические свойства. В таблице 4 показана зависимость технологических свойств порошковой смеси и механических свойств металлургических деталей, получаемых из нее путем прессования, в зависимости от количества активирующей добавки.

При содержании активирующей добавки менее 0,05 мас. % процесса активации в процессе спекания не происходит и свойства остаются неизменными, а при содержании более 5 мас. % нано-добавка вносит в порошковую шихту кислород, что может привести к появлению оксидов, а это негативно сказывается на механических свойствах готовых изделий.

Пример конкретного выполнения предлагаемого способа. В лопастном смесителе проводят смешивание смазки стеарата никеля и сажи в количестве 1:1 (на 1000 г готовой порошковой смеси берется 5 г стеарата никеля и 5 г сажи, в конечном изделии будет содержаться 0,5 мас. % углерода). Смешивание проводят в течение 60 минут, затем полученную смесь просеивают через сито с размером ячейки 90 мкм и получают комбинированную связку. Размер комбинированной связки составляет 50 мкм, что обеспечивает наилучшую текучесть и насыпную плотность готовой порошковой смеси. В диффузионно-легированный порошок на основе железа, который содержит в своем составе мас. %: 4 никеля, 2 меди, 0,5 молибдена, остальное железо, который находится в чаше лопастного смесителя, через систему дозаторов вводят полученную комбинированную связку и производят смешивание порошка и комбинированной связки при температуре 120°C в течение 45 минут. Связка при этом расплавляется и покрывает частицы железа, при этом углеродсодержащий компонент также равномерно наносится на частицы диффузионно-легированного порошка на основе железа. После остывания смеси вводят добавку нано-оксид никеля в количестве 0,5 мас. % (5 г), смешивая в лопастном смесителе в течение 30 минут и производят грануляцию. Нано-оксид никеля улучшает текучесть порошковой смеси, активирует процесс спекания и повышает плотность готовой металлургической детали. Предлагаемый способ получения порошковой смеси, готовой для прессования металлургических деталей, позволяет уменьшить сегрегацию и пылеобразование. Так как идет расплавление стеаратов, то они выполняют функцию связки, а также связывают частицы графита и металлические частицы, поэтому идет уменьшение пыления и практически не наблюдается сегрегации. Расплавленные стеараты сглаживают поверхность частиц и тем самым снижают коэффициент трения между частицами, что обеспечивает заданную текучесть порошковой смеси.

Изобретение относится к порошковой металлургии, в частности к получению порошковой смеси на основе железа, предназначенной для прессования металлургических деталей. Предварительно смешивают углеродсодержащую добавку и смазку на основе стератов меди, никеля, железа или марганца в соотношении (1÷2):1. Полученную смесь просеивают до получения частиц с размером от 10 до 80 мкм и вводят ее в диффузионно-легированный порошок на основе железа, содержащий в мас. %: 0,5-5 никеля, 0,5-4 меди, 0,5-1,5 молибдена, остальное железо, производя их смешивание при температуре 120-170°C. Проводят грануляцию полученной смеси, в которую предварительно вводят одну или несколько добавок, активирующих процесс спекания, в количестве 0,05-5,0 мас. %, выбранных из группы: нанооксид железа, нанооксид меди, нанооксид никеля. В качестве углеродсодержащей используют добавку из группы: графит, сажа, измельченный специальный искусственный малозольный графит. Обеспечивается уменьшение сегрегации и пылеобразования смеси, повышение спекаемости, повышение качества получаемых из смеси изделий. 4 табл., 1 пр.

Способ получения порошковой смеси для прессования металлургических деталей, характеризующийся тем, что предварительно смешивают углеродсодержащую добавку и смазку на основе стеаратов в соотношении (1÷2):1, полученную смесь просеивают до получения частиц с размером от 10 до 80 мкм и вводят ее в диффузионно-легированный порошок на основе железа, содержащий в мас. %: 0,5-5 никеля, 0,5-4 меди, 0,5-1,5 молибдена, остальное железо, производят их смешивание при температуре 120-170°C, затем проводят грануляцию полученной смеси, в которую предварительно вводят по меньшей мере одну добавку, активирующую процесс спекания, в количестве 0,05-5,0 мас. %, выбранную из группы, включающей нанооксид железа, нанооксид меди, нанооксид никеля, при этом в качестве углеродсодержащей используют добавку в виде графита, сажи, измельченного специального искусственного малозольного графита, а в качестве смазки на основе стеаратов применяют добавку из группы стеаратов меди, никеля, железа или марганца.

| ПОРОШКОВЫЙ СОСТАВ, СОДЕРЖАЩИЙ АГРЕГАТЫ ИЗ ЖЕЛЕЗНОГО ПОРОШКА, ДОБАВКИ И ПОВЫШАЮЩЕЕ ТЕКУЧЕСТЬ ВЕЩЕСТВО, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2245218C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПСЕВДОСПЛАВА БРОНЗА-СТАЛЬ | 1999 |

|

RU2163270C2 |

| Шихта на основе порошка железа для получения спеченного материала | 1987 |

|

SU1503998A1 |

| US 5135566 A1, 04.08.1992 | |||

| ПОДКОРМКА ДЛЯ ПЧЕЛ | 1991 |

|

RU2101940C1 |

| WO 1998025720 A1, 18.06.1998 | |||

| WO 1999059753 A1, 25.11.1999. | |||

Авторы

Даты

2019-05-30—Публикация

2018-12-18—Подача