Предлагаемое изобретение относится к порошковой металлургии и может быть использовано для изготовления антифрикционных износостойких деталей машиностроительного назначения.

Известны способы получения антифрикционных деталей на основе меди, включающих приготовление шихты, прессование, спекание, калибровку, пропитку маслом [1].

Недостатком известных способов являются низкие технологические характеристики шихты, получаемой на основе стандартных порошков меди марок типа ПМС-1 и ПМС (ГОСТ 4960-75), из-за отсутствия текучести порошков меди указанных марок: насыпная плотность составляет 1,25-2,0 г/см3, текучесть порошков меди других марок составляет не менее 36 с.

Наиболее близким по технической сущности к заявляемому является способ изготовления деталей из порошкового материала, включающий приготовление шихты с содержанием меди 80%, элемента группы железа 5% и графита 15% с размером частиц: меди 5-30 мкм, элемента группы железа 15-55 мкм и графита 5-100 мкм, первое прессование, первое спекание, второе прессование, второе спекание, калибровку и механическую обработку. Детали, полученные по такой технологии, имеют высокие антифрикционные свойства в условиях смазки и самосмазывания. Однако при автоматических режимах прессования низкая текучесть шихты и ее невысокая насыпная плотность затрудняют получение стабильных по размеру и плотности деталей [2].

Предлагаемый способ обеспечивает повышение технологических свойств шихты (текучести и насыпной плотности) без снижения служебных характеристик получаемых деталей антифрикционного назначения (стабильных размеров и плотности, прочности и износостойкости).

Заявляемый способ изготовления деталей из порошковой бронзы, включающий приготовление шихты из меди, элементов группы железа и графита с размером частиц 5-100 мкм, прессование, спекание и калибровку, отличается тем, что для приготовления шихты берут медь с размером частиц 30-100 мкм, порошок железа, имеющий частицы размером 60-200 мкм преимущественно округлой формы, и дополнительно вводят олово с размером частиц 5-100 мкм при следующем соотношении компонентов, мас.%:

Олово - 2 - 5

Графит - 0 - 2

Железо - 30 - 60

Медь - Остальное

Для обеспечения стабильности и плотности материала калибровку проводят дважды, после чего осуществляют маслопропитку.

Использования иных, чем у прототипа, концентраций легирующих добавок и новый гранулометрический состав шихты позволяет упростить технологию изготовления, исключив операции повторного прессования и спекания, и повысить качество деталей.

Способ может быть проиллюстрирован на следующем примере конкретного выполнения.

ПРИМЕР. Деталь "вкладыш сферический" изготавливали по следующей технологии:

приготовление шихты состава, мас.%: железо 50; медь (марки ПМС-1) 4,4; олово (марки ПО-1) 5; графит -1 при следующем соотношении частиц: железо 60-200 мкм; медь 20-100 мкм; олово 5-10 мкм; графит 5-100 мкм:

- окатывание шихты в мельнице в течение 4 ч;

- прессование шихты при давлении 300 МПа;

- спекание по режиму 780oC, 2 ч;

- 1-я и 2-я калибровки;

- пропитка маслом по режиму 120oC, 2 ч.

Текучесть полученной шихты, определенная по стандартной методике, составила не более 28 с. Насыпная плотность шихты возросла в 1,5 раза и составила не менее 2,2 г/см3.

Спекание прессовок при температуре 780oC способствовало образованию псевдосплава бронзо-графит-железо. Разрушающее усилие полученного вкладыша выше по сравнению с прототипом, при этом интенсивность изнашивания составила 0,15 мкм/км. Предел отклонения размеров детали не более чем 0,01 мм.

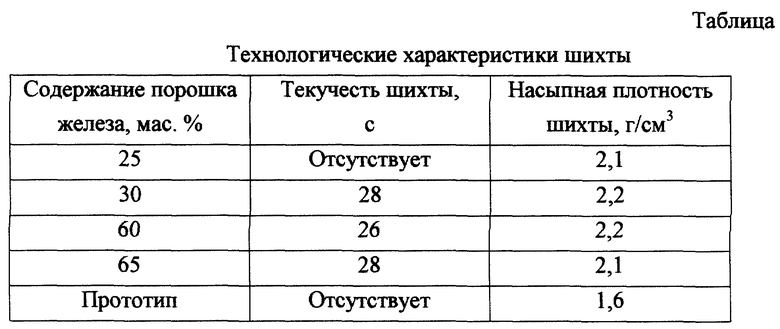

Технологические характеристики шихты псевдосплава, полученной при различном соотношении компонентов, представлены в таблице (см. в конце описания).

Из таблицы видно, что содержание железа в заявляемых пределах обеспечивает более высокие технологические характеристики шихты.

Превышение крупности частиц компонентов выше заявляемых пределов не приводит к улучшению текучести шихты, но понижает эксплуатационные свойства изделий, а при уменьшении размера частиц ниже заявляемых ухудшаются технологические характеристики шихты.

Повышение текучести и насыпной плотности шихты очень важно при автоматическом прессовании, поскольку стабилизирует величину засыпаемой шихты в рабочую полость матрицы и позволяет достичь размерной стабильности и заданной плотности изделий. Кроме того, повышается прочность и износостойкость материала.

Источники, принятые во внимание:

1. ГОСТ 26719-85.

2. Патент ФРГ N2027902, 1972 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ДЕТАЛЕЙ ИЗ СТАЛЕЙ СО СТРУКТУРОЙ МЕТАСТАБИЛЬНОГО АУСТЕНИТА | 1993 |

|

RU2082558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1998 |

|

RU2148490C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2120352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 1997 |

|

RU2118584C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ КОНЦЕНТРАЦИОННО-НЕОДНОРОДНЫХ ТРИПСТАЛЕЙ | 1996 |

|

RU2088375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080210C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОФУЛЛЕРИТА | 2000 |

|

RU2178350C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ | 1999 |

|

RU2149743C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО КОМПОЗИЦИОННОГО ПОРОШКА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 1996 |

|

RU2136443C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОСФОРИСТОЙ СТАЛИ | 1998 |

|

RU2132254C1 |

Изобретение относится к порошковой металлургии и может быть использовано для изготовления антифрикционных износостойких деталей машиностроительного назначения. Способ заключается в том, что для приготовления шихты берут медь с размером частиц 30 - 100 мкм, порошок железа, имеющий частицы размером 60 - 200 мкм преимущественно округлой формы, и дополнительно вводят олово с размером частиц 5 - 100 мкм при следующем соотношении компонентов, мас. %: олово 2 - 5, графит 0 -2, железо 30 - 60, медь остальное, проводят прессование, спекание и калибровку дважды, после чего осуществляют маслопропитку. Способ позволяет упростить технологию изготовления деталей и повысить их качество. 1 з.п.ф-лы, 1 табл.

Олово - 2 - 5

Графит - 0 - 2

Железо - 30 - 60

Медь - Остальное

2. Способ по п.1, отличающийся тем, что калибровку проводят дважды, после чего осуществляют маслопропитку.

| СПОСОБ СОЗДАНИЯ ТЯГИ | 1988 |

|

RU2027902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2093308C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1992 |

|

RU2031173C1 |

| НАПРАВЛЯЮЩИЙ АППАРАТ ОСЕВОЙ ТУРБОМАШИНЫ | 0 |

|

SU220418A1 |

| JP 56013451 A1, 09.02.1981 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АММИАЧНОГО ГАЗА ВЫСОКОЙ КОНЦЕНТРАЦИИ НЕПОСРЕДСТВЕННО ИЗ СЫРОЙ АММИАЧНОЙ ВОДЫ | 1925 |

|

SU3856A1 |

| Устройство для равномерного распределения массы волокна в кипе | 1979 |

|

SU872296A1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ УГЛЕВОДОРОДНОЙ ЖИДКОСТИ ПО ТРУБОПРОВОДУ | 2016 |

|

RU2635959C2 |

| Логарифмический преобразователь | 1978 |

|

SU769562A1 |

Авторы

Даты

2001-02-20—Публикация

1999-02-23—Подача