Настоящее изобретение относится к порошковой металлургии, в частности к порошковой смеси на основе диффузионно-легированного порошка и ферросплавов, которая может быть использована для изготовления порошковых конструкционных деталей ответственного назначения.

Известна порошковая металлургическая композиция, содержащая порошок А на основе железа, по существу состоящий из базовых частиц железа, предварительно легированного молибденом, при этом 6-15 мас. % порошка А составляет медь, введенная посредством диффузионного легирования в базовые частицы; порошок В на основе железа, по существу состоящий из базовых частиц железа, предварительно легированных молибденом, при этом 4,5-8 мас. % никеля введены посредством диффузионного легирования в базовые частицы; и порошок С на основе железа, по существу состоящий из частиц железа, предварительно легированного молибденом, которую смешивание определенных количеств порошков А, В и С с графитом и другими необязательными добавками, выбранными из группы, включающей смазывающие вещества, связующие, другие легирующие элементы, твердофазные материалы, улучшающие обрабатываемость агенты, прессование смеси для получения порошковой прессовки, спекание порошковой прессовки (Патент РФ №2366537, МПК B22F 1/00, С22С 33/02, B22F 3/12, опубл. 10.09.2009 г.).

Недостатком является то, что смешивание с графитом приводит к пылению, а также то, что порошок железа, сплавленный с молибденом, может иметь нестабильный химический состав, что приводит к снижению механических свойств получаемого из порошковой смеси изделия.

Наиболее близким к предложенному является порошковый состав, включающий в себя железосодержащий порошок, добавки, смазки и повышающие текучесть вещества, который состоит, по существу, из железосодержащих частиц, связанных с частицами добавок с помощью расплавленной и затем затвердевшей смазки для образования агрегатных частиц, а также из повышающего текучесть вещества с размером частиц менее чем 200 нм, в количестве от около 0,005 до около 2 мас. %, а также способ получения порошковых составов для изготовления порошковых металлургических деталей, заключающийся в том, что перемешивают и нагревают железосодержащий порошок, порошкообразную добавку и порошкообразную смазку до температуры выше температуры плавления смазки, охлаждают полученную смесь до температуры ниже температуры плавления смазки на период времени, достаточный для затвердевания смазки и связывания частиц добавки с железосодержащими частицами, для образования агрегатных частиц, и смешивают с полученной смесью порошкообразное повышающее текучесть вещество, имеющее частицы размером менее чем 200 нм, в количестве от 0,005 до около 2 мас. % состава (Патент РФ №2245218, МПК B22F 1/00, С22С 33/02, опубл. 27.01.2005 г.).

Недостатком является зольный остаток, образующийся после выгорания смазки, который является источником неметаллических включений, приводящий к разупрочнению материала изделия, получаемого из порошковой смеси.

Техническим результатом предлагаемого изобретения является получение порошковой смеси с меньшей сегрегацией и пылеобразованием, обладающей удовлетворительной (заданной) текучестью и улучшенной спекаемостью, позволяющей производить качественные конструкционные детали ответственного назначения.

Технический результат достигается тем, что в способе получения легированной порошковой смеси для изготовления порошковых конструкционных деталей ответственного назначения, порошки ферросплавов измельчают до размера частиц не более 120 мкм, просеивают и активируют в течение 5-30 минут в планетарно-центробежной мельнице при скорости вращения барабана 1000-1800 об/мин. и скорости вращения планетарного диска 600-900 об/мин., при этом отношение массы шаров мельницы к массе шихты порошков ферросплавов составляет 20:1, синтез проводят в атмосфере аргона при давлении 3-4 атм., в полученную смесь вводят диффузионно-легированный порошок на основе железа, содержащий в мас. %: 0,5-5 никеля, 0,5-4 меди, 0,5-1,5 молибдена, остальное - железо, производя смешивание в течение 45-90 минут, затем вводят смазку на основе стеаратов в виде добавки из группы: медь, никель, железо, марганец, смешивая с основной смесью в течение 30-60 минут, далее вводят графит с размером частиц не более 30 мкм, смешивая его со смесью в течение 30-60 минут, после чего полученную смесь подогревают и перемешивают при температуре 80-130°С, затем гранулируют. В качестве порошка ферросплавов выбирают один или несколько ферросплавов из группы: ферромарганец, феррохром, ферросилиций, ферросиликохром, ферросиликомарганец, в количестве 1-13 мас. %.

Сущность способа заключается в следующем.

Порошки ферросплавов (ферромарганец, феррохром, ферросилиций, либо комплексные ферросплавы ферросиликохром, ферросиликомарганец) измельчают до размера частиц не более 120 мкм, полученный порошок просеивают. Затем полученный порошок ферросплава активируют в планетарно-центробежной мельнице (ПЦМ) в течение 5-30 минут при скорости вращения барабанов - 1000-1800 об/мин., скорости вращения планетарного диска - 600-900 об/мин. Отношение массы шаров к массе шихты составляет 20:1. Синтез проводят в атмосфере аргона при давлении Р=3-4 атм. Активация порошка ферросплава приводит к активации процесса спекания. Затем полученную смесь вводят в диффузионно-легированный порошок на основе железа, содержащий в мас. %: 0,5-5 никеля, 0,5-4 меди, 0,5-1,5 молибдена и остальное железо, производя смешивание в течение 45-90 минут, далее вводят смазку на основе стеаратов в виде добавки из группы: медь, никель, железо, марганец, смешивая его с основной смесью в течение 30-60 минут. Далее вводят графит с размером частиц не более 30 мкм, смешивая его со смесью в течение 30-60 минут, после чего смесь подогревают и перемешивают при температуре 80-130°С, затем гранулируют. Изменение количества введенного ферросплава (феррохрома) в пределах 1-13 мас. % позволяет получать хромистые стали различного состава. Например, при введении 1,5% феррохрома, содержание хрома в изделии составляет 1%, при введении 2% феррохрома - 1,4%, при введении 3% - 2% и т.д. При добавлении ферросплава в количестве менее 1 мас. % отсутствует эффект от легирования, при добавлении более 13 мас. % резко снижается уплотняемость порошковой заготовки из данной смеси, что снижает ее качество.

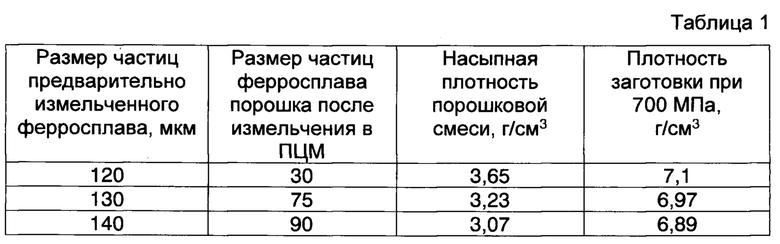

В таблице 1 показано влияние размера частиц измельченного ферросплава на технологические свойства порошковой смеси.

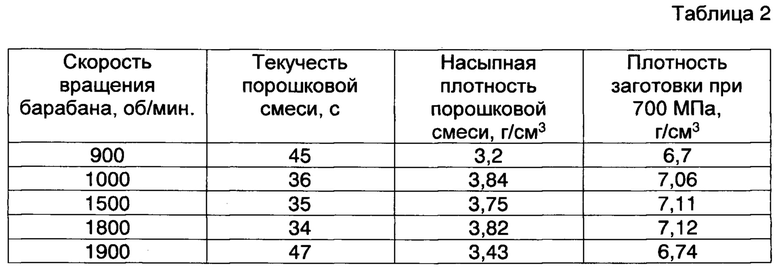

В таблице 2 показано влияние скорости вращения барабана на технологические свойства порошковой смеси.

В таблице 3 показано влияние времени активации на технологические свойства порошковой смеси.

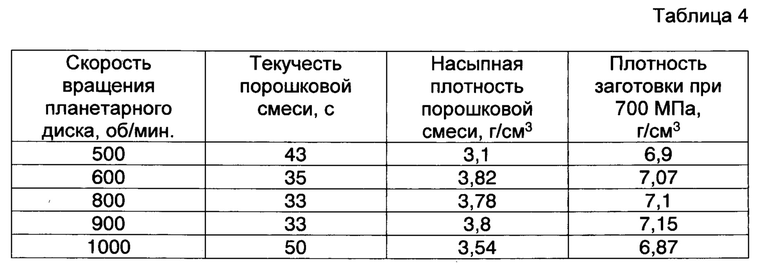

В таблице 4 показано влияние скорости вращения планетарного диска на технологические свойства порошковой смеси.

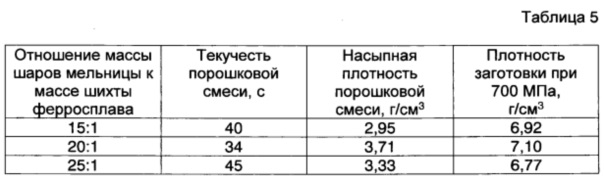

В таблице 5 показано влияние отношения массы шаров мельницы к массе шихты ферросплава на технологические свойства порошковой смеси.

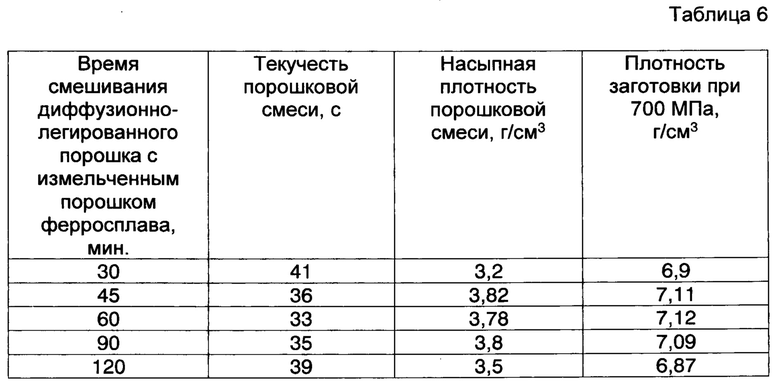

В таблице 6 показано влияние времени смешивания диффузионно-легированного порошка с измельченным порошком ферросплава на технологические свойства порошковой смеси.

В таблице 7 показано влияние времени смешивания порошковой смеси со смазкой на технологические свойства.

В таблице 8 показано влияние времени смешивания порошковой смеси с графитом на технологические свойства.

В таблице 9 показано влияние размера частиц графита на технологические свойства порошковой смеси.

В таблице 10 показано влияние температуры смешивания порошковой смеси на технологические свойства.

К порошковой смеси, предъявляются следующие требования: текучесть - не более 38 с; насыпная плотность - не менее 3,4 г/см3; плотность при давлении прессования 700МПа - не менее 7,05 г/см3. Результаты, приведенные в таблицах 1-10, показывают, что заявленные в способе параметры способа обеспечивают необходимые требуемые характеристики порошковой смеси, обеспечивающие производство качественных конструкционных деталей ответственного назначения.

Пример осуществления способа.

Перед измельчением в планетарно-центробежной мельнице производят дробление ферросплавов (феррохрома) в конусной инерционной дробилке (КИД) до размеров 3-6 мм. Затем полученные куски ферросплава измельчают до размера частиц 100 мкм в планетарно-центробежной мельнице Активатор 4М. Измельчение и активацию порошка ферросплава (феррохрома) проводят по следующим режимам: скорость вращения барабана 1500 об/мин. и скорости вращения планетарного диска 700 об/мин., при этом отношение массы шаров мельницы к массе шихты порошков ферросплавов (феррохрома) составляет 20:1, синтез проводят в атмосфере аргона при давлении 3 атм. Полученный измельченный и активированный порошок ферросплава (феррохрома) с размером частиц 40-50 мкм в количестве 2,0 мас. % через систему дозаторов подают в чашу лопастного смесителя, в котором находится диффузионно-легированный порошок на основе железа, содержащий мас. %: 4 никеля, 2 меди, 1 молибдена, остальное - железо. Смешивание в лопастном смесителе производят в течение 60 минут. Затем через систему дозаторов вводят в приготовленную порошковую шихту смазку на основе стеаратов (стеарат меди) и смешивают в течение 60 минут, далее через систему дозаторов вводят графит с размером частиц 25 мкм и смешивают с порошковой шихтой в лопастном смесителе в течение 60 минут, затем смешанную порошковую смесь подогревают до температуры 120°С и гранулируют.

Предлагаемый способ получения легированной порошковой смеси для изготовления порошковых конструкционных деталей ответственного назначения позволяет уменьшить сегрегацию и пылеобразование. Так как идет расплавление стеаратов, то они выполняют функцию связки, а также связывают частицы графита и металлические частицы, поэтому идет уменьшение пыления и практически не наблюдается сегрегации. Расплавленные стеараты сглаживают поверхность частиц и тем самым снижают коэффициент межчастичного трения, что обеспечивает удовлетворительную (заданную) текучесть порошковой смеси. Активированный в ПЦМ порошок ферросплава обладает большой деффектностью структуры, вследствие этого он более активен при спекании и спекаемость улучшается. Согласно классификации конструкционных сталей обычно хромистые стали идут для изготовления деталей ответственного назначения, поэтому получаемая предлагаемым способом легированная порошковая смесь применяется для производства качественных конструкционных деталей ответственного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошковой смеси, готовой для прессования металлургических деталей | 2018 |

|

RU2690127C1 |

| Способ получения комплексно-легированной порошковой смеси, готовой для формования | 2018 |

|

RU2692002C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ДИФФУЗИОННО-ЛЕГИРОВАННЫХ ЖЕЛЕЗНЫХ ПОРОШКОВ | 1993 |

|

RU2043868C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННО-ЛЕГИРОВАННОГО ПОРОШКА ЖЕЛЕЗА ИЛИ ПОРОШКА НА ОСНОВЕ ЖЕЛЕЗА, ДИФФУЗИОННО-ЛЕГИРОВАННЫЙ ПОРОШОК, КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ДИФФУЗИОННО-ЛЕГИРОВАННЫЙ ПОРОШОК, И ПРЕССОВАННАЯ И СПЕЧЕННАЯ ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ИЗ УПОМЯНУТОЙ КОМПОЗИЦИИ | 2009 |

|

RU2524510C2 |

| Способ получения порошкового композита на основе меди с улучшенными прочностными характеристиками | 2019 |

|

RU2718523C1 |

| СМАЗЫВАЮЩЕЕ ВЕЩЕСТВО ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 1998 |

|

RU2216432C2 |

| Способ формования и активации спекания порошковых конструкционных материалов | 2024 |

|

RU2834544C1 |

| ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА И ЕГО СОСТАВ | 2008 |

|

RU2490352C2 |

| ПОРОШКОВЫЙ СОСТАВ, СОДЕРЖАЩИЙ АГРЕГАТЫ ИЗ ЖЕЛЕЗНОГО ПОРОШКА, ДОБАВКИ И ПОВЫШАЮЩЕЕ ТЕКУЧЕСТЬ ВЕЩЕСТВО, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2245218C2 |

| Способ получения порошкового композиционного материала | 2020 |

|

RU2750784C1 |

Изобретение относится к порошковой металлургии, в частности к порошковой смеси на основе диффузионно-легированного порошка и ферросплавов. Может использоваться для изготовления порошковых конструкционных деталей ответственного назначения. Порошки ферросплавов измельчают до размера частиц не более 120 мкм, просеивают и активируют в течение 5-30 минут в планетарно-центробежной мельнице при скорости вращения барабана 1000-1800 об/мин и скорости вращения планетарного диска 600-900 об/мин, при отношении массы шаров мельницы к массе шихты порошков ферросплавов 20:1. Синтез проводят в атмосфере аргона при давлении 3-4 атм. В полученную смесь вводят диффузионно-легированный порошок на основе железа, содержащий в мас.%: 0,5-5 никеля, 0,5-4 меди, 0,5-1,5 молибдена, остальное - железо, и смешивают в течение 45-90 минут. Вводят смазку на основе стеаратов меди, никеля, железа или марганца, смешивая с основной смесью в течение 30-60 минут, далее вводят графит с размером частиц не более 30 мкм, смешивая его со смесью в течение 30-60 минут. Полученную смесь подогревают, перемешивают при температуре 80-130°С и гранулируют. Обеспечивается получение смеси со сниженной сегрегацией и пылеобразованием, обладающей удовлетворительной текучестью и улучшенной спекаемостью. 1 з.п. ф-лы, 10 табл., 1 пр.

1. Способ получения легированной порошковой смеси для изготовления порошковых конструкционных деталей ответственного назначения, заключающийся в том, что порошки ферросплавов измельчают до размера частиц не более 120 мкм, просеивают и активируют в течение 5-30 минут в планетарно-центробежной мельнице при скорости вращения барабана 1000-1800 об/мин и скорости вращения планетарного диска 600-900 об/мин, при этом отношение массы шаров мельницы к массе шихты порошков ферросплавов составляет 20:1, после чего проводят синтез в атмосфере аргона при давлении 3-4 атм, в полученную смесь вводят диффузионно-легированный порошок на основе железа, содержащий в мас.%: 0,5-5 никеля, 0,5-4 меди, 0,5-1,5 молибдена, остальное - железо, производят смешивание в течение 45-90 минут, затем вводят смазку на основе стеаратов в виде добавки из группы, содержащей стеараты меди, никеля, железа, марганца, смешивают с основной смесью в течение 30-60 минут, далее вводят графит с размером частиц не более 30 мкм, смешивая его со смесью в течение 30-60 минут, после чего полученную смесь подогревают, перемешивают при температуре 80-130°С и гранулируют.

2. Способ по п. 1, отличающийся тем, что в качестве порошка ферросплавов выбирают один или несколько ферросплавов из группы, включающей ферромарганец, феррохром, ферросилиций, ферросиликохром и ферросиликомарганец, в количестве 1-13 мас.%.

| ПОРОШКОВЫЙ СОСТАВ, СОДЕРЖАЩИЙ АГРЕГАТЫ ИЗ ЖЕЛЕЗНОГО ПОРОШКА, ДОБАВКИ И ПОВЫШАЮЩЕЕ ТЕКУЧЕСТЬ ВЕЩЕСТВО, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2245218C2 |

| ПОРОШКОВАЯ МЕТАЛЛУРГИЧЕСКАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ САЖУ В КАЧЕСТВЕ ДОБАВКИ ДЛЯ ПОВЫШЕНИЯ ТЕКУЧЕСТИ | 2005 |

|

RU2348486C2 |

| ПОРОШКОВАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЖЕЛЕЗА | 2006 |

|

RU2366537C2 |

| КОМПОЗИЦИЯ ПОРОШКА НА ОСНОВЕ ЖЕЛЕЗА, ВКЛЮЧАЮЩАЯ СОЕДИНЕНИЕ СВЯЗУЮЩЕГО-СМАЗКИ, И ПРИГОТОВЛЕНИЕ КОМПОЗИЦИИ ПОРОШКА | 2004 |

|

RU2314896C1 |

| WO 1998050593 A1, 12.11.1998 | |||

| US 5135566 A1, 04.08.1992. | |||

Авторы

Даты

2019-09-25—Публикация

2018-12-12—Подача