Изобретение относится к области смазочных материалов и может быть использовано для получения присадок к ним, обеспечивающих улучшение антиокислительных, антифрикционных, фрикционных, противозадирных, противоизносных и антипригарных свойств поверхностей, а также обеспечивающих снижение токсичности выхлопных газов двигателей внутреннего сгорания (ДВС).

Известны различные способы получения присадок к смазочным материалам, обеспечивающие улучшение свойств контактирующих при движении (трущихся) поверхностей (см., например, патенты РФ №2006707, 2006708, 2059121, 2088639, 2017802, 2169208). Все известные способы основаны на воздействии на разнообразные компоненты в различной по составу жидкой основе трением качения и трением скольжения.

Достоинством способов-аналогов является то, что они обеспечивают создание присадок к смазочным материалам, улучшающих свойства трущихся поверхностей образованием на них сервовитной пленки (см., например, Справочник по триботехнике. Том 1. Теоретические основы. - М.: Машиностроение, 1989, стр.288-295).

В качестве прототипа выбираем способ, описанный в патенте РФ №2088639, кл. С 10 М 177/00. В соответствии с этим способом для получения присадки на легирующие компоненты и жидкую основу воздействуют сначала трением качения мелющих тел (например, технологических образцов в виде металлических роликов) до получения коллоидной дисперсности и маслорастворимых соединений. После образования на роликах сервовитной пленки вращение роликов изменяют на встречное, при котором контактирующие поверхности воздействуют на компоненты и жидкую основу трением скольжения. По окончании процесса, когда пленка полностью переходит в смазочный материал, смесь отделяют от роликов и после сепарирования используют в качестве присадки.

В способе-прототипе для создания присадки использован состав, мас.%:

Достоинством способа-прототипа является то, что с его помощью обеспечивается получение присадок хорошего качества, благодаря тому, что кроме трения качения на компоненты и жидкую основу указанного состава воздействуют также трением скольжения мелющих тел, в результате чего образуется смесь коллоидной дисперсности и маслорастворимые соединения. После внесения присадки, например, в форсированный тракторный двигатель ДВС, происходит улучшение свойств трущихся поверхностей, снижается интенсивность износа, т.е. повышается ресурс двигателя.

Недостатком способа-прототипа является то, что возможности улучшения характеристик масла с помощью получаемой присадки практически исчерпаны и не удается увеличить, например, ресурс моторного масла, который оценивается пробегом автомобиля больше 15 тыс.км.

Задачей предлагаемого изобретения является разработка такого способа получения присадки к смазочным материалам, с помощью которой обеспечивается увеличение ресурса моторного масла двигателя ДВС не менее, чем в 2 раза, т.е. обеспечивается пробег автомобиля без замены масла больше 30 тыс.км.

Поставленная задача в предлагаемом способе получения присадки к смазочным материалам, включающем воздействие на легирующие компоненты и жидкую основу трением качения и трением скольжения мелющих тел до получения коллоидной дисперсности и маслорастворимых соединений, решена, во-первых, благодаря тому, что в качестве жидкой основы используют технический рыбий жир, в качестве легирующих компонентов применяют кобальт, никель, кремний и медь в равных количествах, вводят дополнительно комплексообразующие компоненты, в качестве которых применяют галогеносодержащие, платиноидосодержащие, щелочные и редкоземельные металлы, а также вводят компоненты дисперсных упрочняющих систем (ДУС), в качестве которых применяют три состава, первый из которых содержит соединения основного металла матрицы (ОММ) присадки с моноокислами металлов второй А группы, второй - соединения ОММ присадки с высшими окислами металлов третьей А группы, третий - соединения ОММ присадки с карбидами, нитридами и оксидами металлов четвертой А группы, смешивают между собой все компоненты крупностью не более 10 мкм в следующем соотношении, мас.%:

и дополнительно воздействуют на компоненты и жидкую основу электрическим напряжением.

Во-вторых, благодаря тому, что комплексообразующие компоненты создают в виде смеси при следующем соотношении, мас.%:

В-третьих, благодаря тому, что компоненты ДУС создают в виде смеси при соотношении по массе между первым, вторым и третьим составами, как 5:2:1.

Недостатки способа-прототипа, а также всех известных способов получения присадок к смазочным материалам, обусловлены тем, что они основаны на подборе соотношений между компонентами, обеспечивающими улучшение каких-либо отдельных характеристик масла (смазки) или узла трения.

Впервые, в отличие от известных, предлагаемый способ основан на функциональном (системном) подходе к свойствам, которыми должна обладать присадка к смазочным материалам для обеспечения требуемых характеристик узла трения. В соответствии с этим подходом при создании присадки учитывается взаимосвязь всех процессов, происходящих при контактировании (в т.ч. трении) тел из различных материалов в различных сочетаниях.

В результате полученная по предлагаемому способу присадка снабжена мощными каталитическими средствами для воздействия на процессы, происходящие при контактировании, средствами для сохранения лучших свойств масла или смазки, а также средствами для создания и поддержания наилучших требуемых свойств контактирующих поверхностей в конкретных и изменяющихся (с учетом давления и температуры) условиях эксплуатации.

Свойства присадки, полученной по предлагаемому способу, усиливаются благодаря тому, что в ней используются синергические (синергизм) свойства компонентов, когда эффект от их совместного действия во много раз превосходит сумму эффектов, создаваемых каждым компонентом в отдельности.

В предлагаемом способе также предусмотрено, что воздействовать на измельчаемую среду трением качения и трением скольжения можно не только при принудительном вращении мелющих тел, как в способе-прототипе, но и при свободном падении этих тел, аналогично происходящему в барабанных мельницах.

В предлагаемом способе впервые использован эффект взаимодействия мелющих тел с измельчаемой средой, при котором происходит не только измельчение, но и разрушение (скалывание) оксидных пленок, в результате чего открывается ювенильная поверхность и под действием низкотемпературной плазмы твердых тел (для металлов и полуметаллов температура Т=500 К) между ними обеспечивается микроэлектрическое взаимодействие, которое сопровождается электрическим пробоем тонких пленок.

Таким образом, при получении присадки по предлагаемому способу происходит активизация всех процессов взаимодействия компонентов присадки (сорбционных, хемосорбционных, химических, термодинамических и сегрегационных), протекающих в зоне трения между мелющими телами, а также между мелющими телами и стенками корпуса, в результате чего происходит значительное улучшение свойств получаемой присадки.

В соответствии с предлагаемым способом в качестве легирующих некарбидообразующих химических элементов в присадке применены кобальт, никель, кремний, медь (Со, Ni, Si, Cu). Эти компоненты входят в присадку равными по массе и в соответствии с назначением обеспечивают улучшение физико-механических свойств тел трения.

При содержании легирующих компонентов в присадке менее 0,1 мас.% улучшения недостаточны, а при содержании их более 10 мас.% необоснованно повышается стоимость присадки (п.1 формулы изобретения).

Комплексообразующие компоненты в предлагаемом способе предназначены для синтеза каталитических систем и для формирования комплексов необходимыми лигандами.

В соответствии с предлагаемым способом в качестве комплексообразующих компонентов в присадке применены галогеносодержащие, платиноидосодержащие, щелочные и редкоземельные металлы.

Комплексообразующие компоненты значительно улучшают свойства и увеличивают ресурс моторного масла и консистентных смазок, а также придают каталитические свойства не только присадке, но и поверхностному слою тел трения. Так, например, благодаря введению присадки в моторное масло двигателя ДВС, на стенках камеры сгорания и на поверхности поршня двигателя образуется износостойкое металлокерамическое покрытие, в результате чего обеспечивается более полное сгорание топлива, уменьшение расхода топлива и масла, увеличение ресурса масла и увеличение ресурса двигателя, выхлопные газы которого в этом случае содержат меньше токсичных веществ и значительно меньше загрязняют окружающую среду.

При наличии комплексообразующих компонентов в присадке менее 5,33 мас.% не создаются каталитические комплексы и не обеспечивается требуемый ресурс узла трения, а при содержании их более 10 мас.% - необоснованно повышается стоимость присадки (п.1 формулы).

Галогеносодержащие компоненты придают присадке основные каталитические свойства. Галогеносодержащими компонентами присадки являются соединения брома, хлора, фтора или иода (Br, Cl, F, J), например AlCl3 или TiCl4. При наличии их в присадке менее 5,0 мас.% не обеспечивается требуемый ресурс, а при их содержании более 9,0 мас.% снижаются антикоррозионные свойства смазочного материала (п.2 формулы).

В качестве платиноидосодержащих компонентов присадки, в соответствии с предлагаемым способом, применяют минералы, содержащие платиноиды: платину, палладий, иридий, родий, рутений, осмий (Pt, Pd, Ir, Rh, Ru, Os). Так, например, минералы навьянскит или сысертскит содержат осмистый иридий (или иридистый осмий). При содержании платиноидов в присадке менее 0,001 мас.% не обеспечивается формирование комплексов, влияющих на повышение ресурса масла, а при содержании их более 0,01 мас.% необоснованно увеличивается стоимость присадки (п.2 формулы).

В качестве щелочных металлов, в соответствии с предлагаемым способом, в присадке чаще всего применяют цезий, рубидий (Cs, Rb) или их смесь, имеющие в три раза меньший уровень активации (0,5 В вместо 1,5 В у других щелочных металлов). При содержании их в присадке менее 0,02 мас.% недостаточно проявляется эффект активации при образовании каталитически активных комплексов. При содержании их более 0,03 мас.% необоснованно увеличивается стоимость присадки (п.2 формулы).

В качестве редкоземельных металлов, в соответствии с предлагаемым способом, в присадке применяют, например, лантан, церий, неодим (La, Ce, Nd). Эти компоненты в присутствии платиноидов и щелочных металлов обеспечивают в зоне трения перекристаллизацию и фазовые превращения без дополнительной активации. При содержании редкоземельных металлов в присадке менее 0,309 мас.% эти свойства проявляются недостаточно, а при содержании их более 0,96 мас.% необоснованно возрастает стоимость присадки (п.2 формулы).

В соответствии с предлагаемым способом в присадку введены компоненты дисперсных упрочняющих систем (ДУС). Такие компоненты измельчают и упрочняют поверхностный слой каждого тела трения и вместе с компонентами, образующими каталитические комплексы, создают на нем органо-металлокерамическое покрытие.

Впервые, благодаря введению в присадку компонентов ДУС, в соответствии с предлагаемым способом обеспечивается взаимосвязь поверхностного слоя с подповерхностным, так как эти компоненты проникают в трещины и микротрещины металла на глубину до 200 мкм. Они заполняют и скрепляют трещины, и за счет своей активности образуют единое целое с матрицей упрочняемого металла, который предохраняется от дальнейшего разрушения.

Кроме того, благодаря наличию в присадке компонентов ДУС, геометрия поверхностного слоя, например, зубчатых колес редукторов, формируется под воздействием реальной температуры и давления в каждой точке контакта трущихся тел и изменяется по площади и по толщине до обеспечения минимальной температуры контакта.

В результате создается прочное органо-металлокерамическое покрытие, благодаря которому многократно уменьшаются коэффициент трения и износ и уменьшается прогорание масла (смазки), т.е. увеличивается ресурс узла трения и смазочных материалов.

В соответствии с предлагаемым способом компоненты ДУС создают из трех составов.

В первом составе применяют соединения основного металла матрицы (ОММ) присадки с термодинамически стабильными моноокислами металлов второй А группы, например магния, кальция, стронция, бария (MgO, CaO, SrO, BaO). В качестве ОММ в присадке применяют, например, ниобий, молибден или вольфрам (Nb, Mo, W).

Во втором составе ДУС применяют соединения ОММ присадки с высшими окислами металлов третьей А группы, например актиния, иттрия, лантана, лютеция (Ас2О3, Y2О3, La2О3, Lu2О3).

В третьем составе ДУС применяют соединения ОММ присадки с карбидами, нитридами и оксидами металлов четвертой А группы, например титана, циркония, гафния (TiC, ZrC, HfC, TiN, ZrN, HfN, TiO2, ZrO2, HfO2, а также TiO, Ti2О3, Ti3O5, Ti(OH)2, Ti(OH)3).

Дисперсные упрочняющие системы с использованием в качестве ОММ присадки, например, ниобия, можно записать в виде формул

Nb-MeIIIA(IIA)-O; Nb-MeIVA-С,N,О.

При наличии в присадке компонентов ДУС менее 0,01 мас.% не обеспечиваются необходимые антизадирность, противоизносность, антипригарность поверхностей, а при их содержании более 5 мас.% увеличивается расход компонентов и повышается стоимость присадки (п.1 формулы).

Компоненты ДУС создают в виде смеси при соотношении по массе между первым, вторым и третьим составами 5:2:1 (п.3 формулы).

Кроме того, при получении присадки выбирается одинаковое соотношение по массе между компонентами внутри одного состава.

Все твердые компоненты присадки диспергируют до крупности не более 10 мкм.

В качестве жидкой основы присадки, в соответствии с предлагаемым способом, использован технический (неочищенный, непереработанный) рыбий жир.

При деструкции технического рыбьего жира, содержащего много поверхностно-активных веществ (ПАВ), возникает большое число активных связей. Эффект от взаимодействия в техническом рыбьем жире согласованных между собой по свойствам вышеуказанных компонентов значительно превосходит сумму эффектов, создаваемых каждой группой компонентов в отдельности, и во много раз усиливает каталитическую активность присадки, получаемой в соответствии с предлагаемым способом.

При получении присадки общий состав дополняется техническим рыбьим жиром до 100 мас.% (п.1 формулы).

Технологический процесс получения присадки, при котором наряду с измельчением компонентов происходит разрушение (скалывание) оксидных пленок и создается микроэлектрическое взаимодействие, зависит от качества исходного сырья.

Для улучшения свойств присадки, уменьшения времени ее получения и зависимости от сырья, в соответствии с предлагаемым способом, на присадку дополнительно воздействуют внешним электрическим напряжением.

Под действием электрического напряжения все вышеперечисленные процессы, протекающие в зоне трения между мелющими телами, а также между этими телами и стенками корпуса, многократно усиливаются. Если без внешнего напряжения электрический пробой происходит в пленках толщиной 5Å, то под воздействием дополнительного напряжения происходит электрический пробой пленок толщиной 10-20 нм. При деструкции технического рыбьего жира в зоне электропробоя происходит стабилизация атомами кислорода кластеров металла размером 3-10 нм в матрице второго металла, т.е. образование сильной ковалентной связи металл - кислород в кластерах, при слабой связи этого кластера с атомами металла матрицы. Эти процессы протекают в течение 10-100 мкс в зоне долей мкм.

Возможно использование напряжений различного вида: постоянного тока, переменного тока, а также импульсного. Уровень напряжения в зависимости от частоты и технологических требований выбирается в пределах от 0,1 до 5 кВ.

Электрический пробой, возникающий под воздействием напряжения, создает при разряде электромагнитное излучение, которое также активизирует процессы при получении присадки (п.1 формулы).

Таким образом, предлагаемый способ получения присадки к смазочным материалам обладает существенными преимуществами перед известными благодаря новому составу присадки, в котором компоненты подобраны по функциональному назначению и обеспечивают легирование, образование каталитических комплексов и дисперсионных упрочняющих систем так, что эффект от их совместного действия в новой жидкой основе во много раз превосходит сумму эффектов, создаваемых каждой группой компонентов в отдельности.

Преимущества предлагаемого способа перед известными обусловлены также тем, что впервые физико-химические процессы, происходящие при получении присадки, дополнительно активируются электрическим напряжением. Под действием этого напряжения электрический пробой происходит в пленках, толщина которых на несколько порядков превосходит толщину пленок в известных способах.

Как показали многочисленные испытания, присадка, получаемая по предлагаемому способу, значительно превосходит по своим свойствам все известные.

Благодаря предлагаемому способу впервые удалось создать присадку к смазочным материалам нового «каталитического» типа и придать ей новые, недостижимые ранее свойства. После внесения такой присадки в масло или смазку узла трения на трущихся поверхностях создается органо-металлокерамическое покрытие, в результате чего значительно уменьшается коэффициент трения, восстанавливается исходная геометрическая форма поверхностей, уменьшается температура, уменьшаются нагрузки и износ деталей, т.е. многократно (в 2-3 раза) увеличивается ресурс масла и смазки, а также ресурс узлов трения.

Существенным преимуществом перед известной присадкой, получаемой по предлагаемому способу, является ее способность многократно уменьшать уровень ядовитых веществ в выхлопных газах двигателей ДВС, в результате чего уменьшается отрицательное воздействие автомобилей на экологию.

Устройство для осуществления предлагаемого способа по принципу действия ближе всего к барабанным мельницам.

Известны различные барабанные шаровые, стержневые, цилиндрические, конические и т.п. мельницы (см., например, Сиденко П.М. Измельчение в химической промышленности. М.: Химия, 1977, а также Перов В.А. и др. Дробление, измельчение и грохочение полезных ископаемых. М.: Недра, 1990).

Наиболее близким к предлагаемому устройству для получения присадки к смазочным материалам является устройство, описанное в указанной выше книге Сиденко П.М. на стр.159, рис.117, которое мы выбираем в качестве прототипа.

В устройстве-прототипе с опорами связан через цапфы и подшипники приводной цилиндрический барабан (корпус), вращение которого осуществляется через зубчатую пару, одно из колес которой расположено на барабане. Барабан содержит также люк (окно) для загрузки и выгрузки мелющих тел и измельчаемой среды, расположенный на боковой поверхности.

Работа устройства-прототипа основана на том, что в барабан вместе с мелющими телами (в устройстве-прототипе - это галька) загружают через окно измельчаемую среду, например руду, и приводят барабан (корпус) во вращение. Скорость вращения выбирают такой величины, чтобы тела, приподнятые корпусом на максимальную высоту, падали «водопадом» на измельчаемую среду. Через определенное время содержимое вынимают и просеивают.

Таким образом, достоинством устройства-прототипа является то, что измельчаемая среда подвергается воздействию трением качения и трением скольжения, что необходимо для осуществления предлагаемого способа.

Недостатком устройства-прототипа является то, что оно не может быть использовано для получения присадок по предлагаемому способу из-за конструктивных недостатков, создающих трудности в производстве при загрузке и выгрузке малых объемов жидких смесей и создающих проблемы при попытках подачи напряжения на смесь.

Задачей предлагаемого изобретения является разработка устройства для получения присадок к смазочным материалам по предлагаемому способу.

Поставленная задача в предлагаемом изобретении решена благодаря тому, что в устройстве для получения присадки, содержащем связанный с опорами цилиндрический корпус, содержащий окно для загрузки и выгрузки мелющих тел и измельчаемой среды, на опорах в горизонтальной плоскости параллельно установлены два вала, по крайней мере один из которых является приводным, взаимодействующие через амортизирующий электроизоляционный материал с боковой поверхностью корпуса, который выполнен из диэлектрического материала съемным, герметичным с окном, расположенным в торце и закрытым герметичной крышкой, и внутри футерован равномерно расположенными по образующим четным числом стержней, выполненных, как и мелющие тела, из металла, входящего в присадку, подключенных через один соответственно к первому и ко второму токосъемникам корпуса, расположенным снаружи, которые раздельно, через кольцевые токосъемники валов и их оси, изолированные электрически от опор, подключены к скользящим контактам, изолированным электрически от опор и соединенным с источником электрического напряжения.

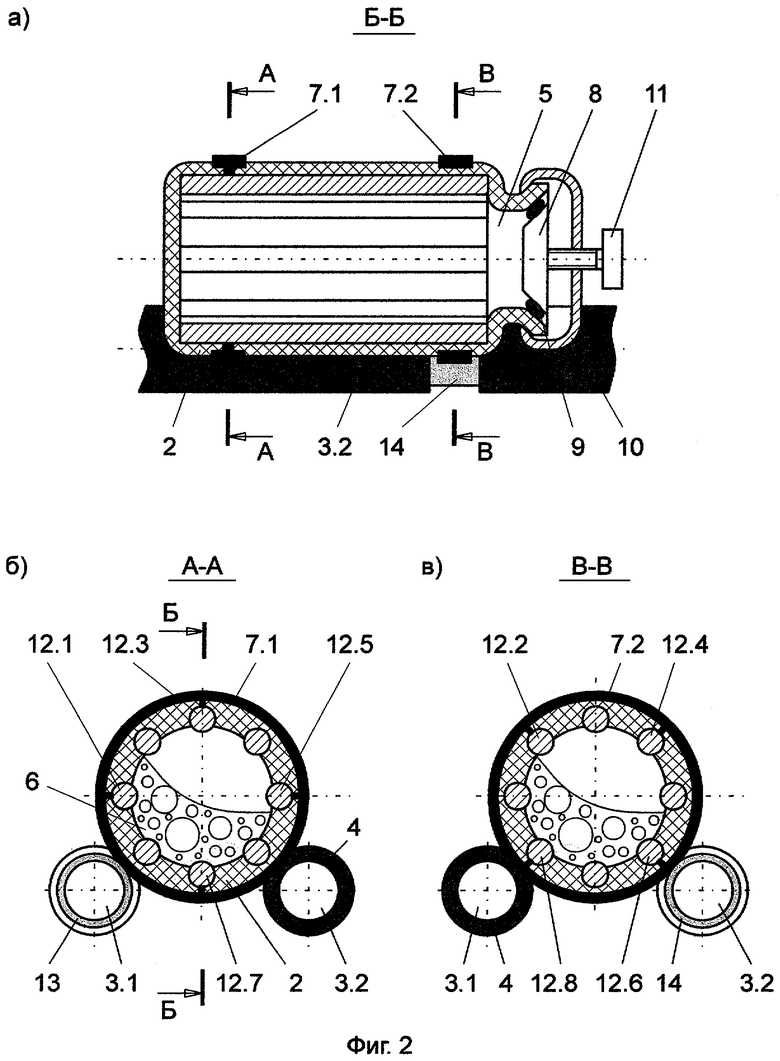

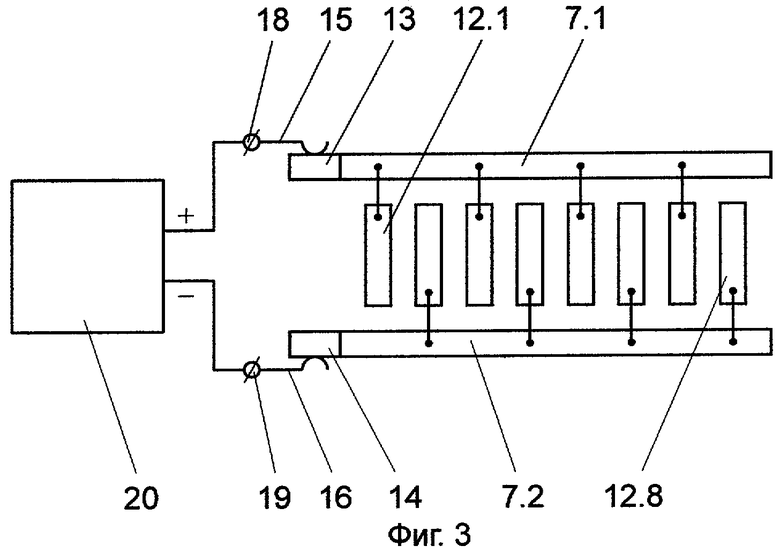

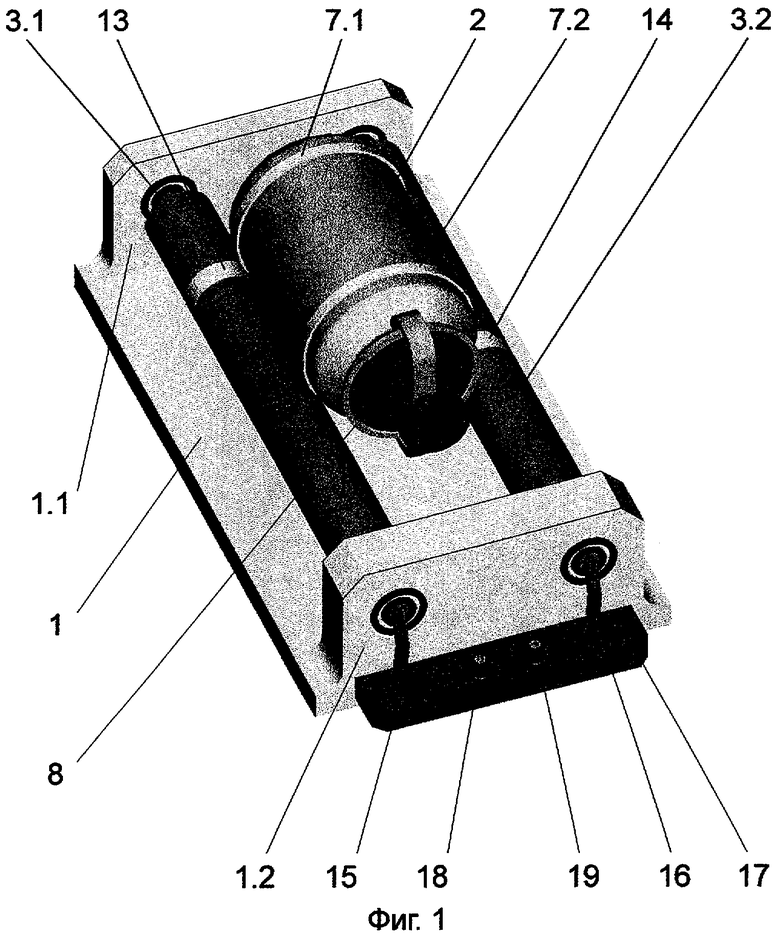

Сущность изобретения поясняется чертежами, где на фиг.1 изображено предлагаемое устройство; на фиг.2 - корпус и валы в продольном (а) и в поперечных (б и в) разрезах; на фиг.3 приведена электрическая схема подачи напряжения на присадку.

На фиг.1 - 3 приняты следующие обозначения:

1 - станина с опорами 1.1 и 1.2;

2 - корпус;

3 - валы с цапфами: 3.1 - первый, 3.2 - второй;

4 - резиновая оболочка;

5 - окно для загрузки и выгрузки;

6 - мелющие тела;

7 - токосъемные кольца корпуса: 7.1 - первое, 7.2 - второе;

8 - крышка;

9 - уплотнитель;

10 - скоба;

11 - винт упорный;

12 - стержни: 12.1...12.8 - последовательная нумерация;

13 - токосъемное кольцо на валу 3.1;

14 - токосъемное кольцо на валу 3.2;

15, 16 - скользящие контакты;

17 - изоляционное основание;

18, 19 - клеммы;

20 - источник электрического напряжения.

Устройство и работа устройства-прототипа рассмотрены выше. В отличие от устройства-прототипа, в предлагаемом устройстве (фиг.1) на станине 1, на опорах 1.1 и 1.2 установлены валы 3.1 и 3.2 с цапфами, электрически изолированные от опор. Валы 3.1 и 3.2 расположены параллельно в горизонтальной плоскости на таком расстоянии друг от друга, при котором обеспечивается надежное размещение на них и устойчивое вращение корпуса 2. Для уменьшения шума и обеспечения надежного контактирования (взаимодействия) с боковой поверхностью корпуса 2 при вращении, а также для обеспечения электрической изоляции, валы 3 покрыты амортизирующей резиновой оболочкой 4.

По крайней мере один из валов, например вал 3.1, является приводным, т.е. через него передается вращение от электропривода (на фиг.1 не показан) на корпус 2. Вал 3.2 в этом случае является поддерживающим. При необходимости, например, для увеличения вращающего момента, оба вала могут быть выполнены приводными. В этом случае они должны вращаться синхронно.

При такой конструкции (фиг.1) предлагаемого устройства корпус 2 удалось выполнить малогабаритным, съемным и герметичным с окном (горловиной) 5 для загрузки и выгрузки, расположенным в торце и закрытым герметичной крышкой.

Присадку к смазочным материалам приготавливают в небольших количествах, поэтому объем корпуса 2 составляет 10-20 л. Благодаря тому, что в предлагаемом устройстве корпус 2 выполнен съемным, появилась возможность его загрузку и выгрузку проводить не на станине, а на другом специализированном рабочем месте, что очень удобно.

В предлагаемом устройстве корпус 2 выполнен герметичным, так как для приготовления присадки необходима жидкая основа, составляющая до 90% смеси. По этой же причине корпус 2 закрыт герметичной крышкой 8. Возможны различные конструктивные исполнения крышки 8. На фиг.2 представлено одно из них: крышка 8 в виде пробки герметично установлена в горловину 5 с помощью уплотнителя 9, скобы 10 и упорного винта 11. Все узлы крышки выполнены осесимметричными для уменьшения дебаланса корпуса 2 при вращении.

Корпус 2 изготовлен из диэлектрического материала, например из керамики (фарфора), в различных целях, в том числе для того, чтобы материал корпуса не оказывал влияния на свойства присадки. По внутренней цилиндрической поверхности корпус 2 футерован одинаковыми металлическими стержнями 12. Для обеспечения герметичности стержни 12 запрессованы в корпус. Стержни 12 могут быть выполнены из различного металла, но для того чтобы не исказить, а улучшить свойства присадки, это должен быть металл, входящий в состав присадки. В устройстве для осуществления предлагаемого способа стержни выполнены из ниобия.

Количество стержней 12 в корпусе 2 может быть различным, но должно быть четным, так как они подключены к двум токосъемникам. На фиг.2 в качестве примера изображено 8 стержней, последовательно пронумерованных от 12.1 до 12.8. Нумерация выполнена для того, чтобы показать, что в предлагаемом устройстве стержни 12 через один герметично подключены соответственно к кольцевым токосъемникам 7.1 (фиг.2, б) и 7.2 (фиг.2, в). Токосъемники 7 предназначены для подачи, в соответствии с предлагаемым способом, электрического напряжения на присадку и могут иметь различную конструкцию. На фиг.1 и фиг.2 показана удобная при эксплуатации реализация, в соответствии с которой токосъемники 7 расположены на наружной боковой поверхности корпуса 2 и выполнены, например, из бронзы.

На фиг.1 показано, что в рабочем положении токосъемники 7.1 и 7.2 корпуса 2 раздельно соединены с кольцевыми токосъемниками 13 и 14 валов 3.1 и 3.2, к осям которых, электрически изолированным от опор 1.1 и 1.2, подключены скользящие контакты 15, 16, установленные на изоляционной площадке 17 и также изолированные от опор 1.1 и 1.2. Клеммы 18 и 19 предназначены для подключения источника электрического напряжения 20.

Таким образом, необходимая для осуществления предлагаемого способа подача электрического напряжения во вращающийся съемный корпус 2 обеспечена в предлагаемом устройстве благодаря тому, что между корпусом 2 и валами 3 осуществлен надежный электрический контакт трением качения, а между валами 3.1, 3.2 и контактами 15, 16 - трением скольжения при минимальных линейных (окружных) скоростях, влияющих на износ трущихся поверхностей.

Для подачи электрического напряжения необходимо (фиг.1) к клеммам 18 и 19, расположенным на площадке 17, подключить выход источника 20 электрического напряжения. В источнике 20 обеспечена возможность формирования электрического напряжения постоянного или переменного тока, а также импульсного, соответствующего по уровню требованиям технологии изготовления присадки.

В результате электрическая схема подачи электрического напряжения на присадку принимает вид, показанный на фиг.3. Здесь кольцевые токосъемники 7.1, 7.2 корпуса 2 со стержнями 12.1-12.8 и токосъемники 13 и 14 валов 3.1 и 3.2 показаны в развернутом виде. На фиг.3 также показано, что стержни 12.1, 12.3, 12.5 и 12.7 подключены к токосъемнику 7.1, а расположенные между ними стержни 12.2, 12.4, 12,6 и 12.8 - к токосъемнику 7.2 (п.4 формулы).

В предлагаемом устройстве мелющие тела 6 представляют собой электропроводящие технологические образцы, например шары различного диаметра. Это могут быть тела другой, в том числе неправильной, формы. Важно, чтобы они были выполнены из такого же металла, как и стержни 12 (п.4 формулы).

При таком выполнении мелющих тел 6 требуемое в соответствии с предлагаемым способом воздействие на присадку электрическим напряжением осуществляется по всему объему.

Работа предлагаемого устройства происходит следующим образом.

В корпус 2, установленный вертикально на отдельном рабочем месте, загружают через окно 5 мелющие тела 6, твердые компоненты присадки в соответствии с требуемым составом и заливают жидкую основу. Затем корпус 2 (фиг.2) закрывают герметичной крышкой 8 с уплотнителем 9 и зажимают ее с помощью скобы 10 и винта 11. После этого корпус 2 (фиг.1) укладывают на валы 3 так, чтобы кольца 7 корпуса 2 легли на кольца 13 и 14 валов 3. Затем включают электропривод (на фиг.1 не показан).

При вращении корпуса 2 происходит воздействие трением качения и трением скольжения технологических образцов 6 на твердые и жидкие компоненты присадки, при котором происходит не только их измельчение, но и разрушение (скалывание) оксидных пленок. Открываются ювенильные поверхности и происходит электрический пробой пленок, обусловленный низкотемпературной плазмой металлов, т.е. создается микроэлектрическое взаимодействие компонентов.

Для сокращения времени получения присадки и преодоления технологических трудностей на присадку от источника 20, подключенного к клеммам 18 и 19, подают электрическое напряжение, например, постоянного тока. В результате при вращении корпуса 2 на все нечетные стержни 12 (12.1, 12.3, 12.5 и 12.7) всегда приходит, например, плюс, а на все остальные (четные) стержни - минус напряжения постоянного тока. Под действием этого напряжения, уровень которого выбирается в пределах 0,1-30 В, происходит расширение зон электрического взаимодействия и разрушение в сотни раз более толстых пленок, чем без него, т.е. многократная активация физико-химических процессов получения присадки.

Благодаря тому, что в предлагаемом устройстве технологические образцы выполнены электропроводящими, это напряжение прикладывается ко всем компонентам присадки, ко всем пленкам, расположенным как между образцами, так и между образцами и стенками корпуса (стержнями). Таким образом, при вращении корпуса 2 электрическое напряжение прикладывается ко всей присадке и активизирует процессы во всем ее объеме.

Вращение продолжается несколько часов до получения коллоидной дисперсности и маслорастворимых соединений.

Затем вращение прекращают, электрическое напряжение от источника 20 выключают, корпус 2 снимают с валов 3, открывают крышку 8 и выгружают содержимое из корпуса 2. После этого смесь отделяют от образцов, сепарируют из жидкой основы и используют в качестве присадки.

В связи с тем, что под действием электрического напряжения происходит пробой более толстых пленок, а также расширяется зона электрического взаимодействия, технологический цикл получения присадки по предлагаемому способу (по сравнению с известными) значительно уменьшается, а ее свойства существенно улучшаются.

Таким образом, удалось осуществить предлагаемый способ получения присадки к смазочным материалам и создать новую присадку высокого качества благодаря новизне конструкции предлагаемого устройства, в котором на опорах в горизонтальной плоскости параллельно установлены изолированные электрически два вала, взаимодействующие с боковой поверхностью корпуса через амортизирующий электроизоляционный материал. В предлагаемом устройстве обеспечены удобство и простота установки и съема вращающегося корпуса, т.е. в полной мере учтена специфика процесса получения присадки, связанная с необходимостью разделения процессов загрузки, механической активации, а также - разгрузки и сепарации полученной смеси.

В предлагаемом устройстве корпус выполнен из диэлектрического материала (фарфора) малогабаритным, съемным и герметичным, что обеспечивает возможность выполнения в таком корпусе новых функций, предусмотренных предлагаемым способом. Впервые стержни и мелющие тела выполнены из материала, входящего в присадку (из ниобия), и наряду с измельчением выполняют новые функции: электродов, усиливающих контактную разность потенциалов, и восстановителей основного металла матрицы присадки.

Существенные преимущества предлагаемого устройства перед известными обусловлены также реализованной возможностью подачи электрического напряжения на компоненты и жидкую основу присадки, расположенные в съемном вращающемся корпусе.

Впервые электрическое напряжение от специального источника через скользящие контакты и токосъемные кольца подается на футерованные внутри корпуса стержни, а также - на технологические образцы, выполненные из металла, входящего в присадку. По ним в предлагаемом устройстве электрическое напряжение удалось подать практически в зону каждого механического контакта, в результате чего воздействие электрическим напряжением на присадку осуществляется во всем объеме.

Также новую функцию выполняют в предлагаемом устройстве твердые компоненты присадки, с помощью которых при измельчении осуществляется не только физико-химическое взаимодействие веществ, но и под воздействием внешнего напряжения создается электрический пробой в сотни раз более толстых пленок, чем в известных устройствах, и активация процессов во всем объеме присадки электромагнитным излучением.

Пример.

Для проверки свойств присадки, создаваемой по предлагаемому способу (пп.1, 2, 3 формулы изобретения) в предлагаемом устройстве (п.4 формулы изобретения), корпус, футерованный стержнями из ниобия, заполнили на 60% объема технологическими образцами из ниобия, залили 8,54 кг технического рыбьего жира и поместили в него 1,46 кг компонентов, созданных в соответствии с формулой изобретения и диспергированных до 10 мкм (всего 10 кг). Внутри смесей компоненты имели равные количества по массе. В результате компоненты присадки были внесены в следующем составе, кг (мас.%):

Соотношение между первым, вторым и третьим составами составляло 5:2:1.

После вращения корпуса в течение 10 часов при активации вышеперечисленных компонентов электрическим напряжением 5 В постоянного тока провели сепарацию полученной присадки до крупности 1 мкм.

Изготовленную присадку добавили к моторному маслу М-8Г2 в количестве 2,0 мас.% и после перемешивания залили в двигатель ДВС (дизель).

В результате испытаний было установлено, что с полученной присадкой пробег автомобиля без замены масла увеличился с 15 до 40 тыс.км, т.е. ресурс масла увеличился в 2,66 раза.

Кроме того, при использовании этой присадки снизилась интенсивность изнашивания пар трения, уменьшился расход бензина, а также в несколько раз уменьшилась токсичность выхлопных газов по содержанию СО, СН и NOx.

Таким образом, задачи, поставленные ранее, по разработке способа получения присадки к смазочным материалам и созданию устройства для получения присадки к смазочным материалам, обеспечивающего осуществление предлагаемого способа, решены полностью.

С помощью полученной присадки удалось увеличить ресурс моторного масла более чем в 2,5 раза, обеспечить экономию ГСМ при эксплуатации, уменьшить затраты на приобретение и замену масла, а также значительно уменьшить негативное воздействие автомобиля на экологию.

Изобретение относится к области смазочных материалов и может быть использовано для получения присадок к ним, обеспечивающих улучшение антиокислительных, антифрикционных, фрикционных, противозадирных, противоизносных и антипригарных свойств поверхностей, а также обеспечивающих снижение токсичности выхлопных газов двигателей внутреннего сгорания (ДВС). Сущность: способ включает воздействие на легирующие компоненты и жидкую основу трением качения и трением скольжения мелющих тел до получения коллоидной дисперсности и маслорастворимых соединений. В качестве жидкой основы используют технический рыбий жир, в качестве легирующих компонентов применяют кобальт, никель, кремний и медь в равных количествах, вводят комплексообразующие компоненты, в качестве которых применяют галогеносодержащие, платиноидосодержащие, щелочные и редкоземельные металлы, а также вводят компоненты дисперсных упрочняющих систем (ДУС), в качестве которых применяют три состава, первый из которых содержит соединения основного металла матрицы (ОММ) присадки с моноокислами металлов второй А группы, второй - соединения ОММ присадки с высшими окислами металлов третьей А группы, третий - соединения ОММ присадки с карбидами, нитридами и оксидами металлов четвертой А группы, смешивают между собой все компоненты крупностью не более 10 мкм в соотношении, мас.%: легирующие 0,1-10, комплексообразующие 5,33-10, компоненты ДУС 0,01-5, технический рыбий жир - остальное, и дополнительно воздействуют на компоненты и жидкую основу электрическим напряжением. В устройстве для получения присадки на опорах в горизонтальной плоскости параллельно установлены два вала, по крайней мере один из которых является приводным, взаимодействующие через амортизирующий электроизоляционный материал с боковой поверхностью корпуса, который выполнен из диэлектрического материала, съемным, герметичным с окном, расположенным в торце и закрытым герметичной крышкой, и внутри футерован равномерно расположенными по образующим четным числом стержней, выполненных, как и мелющие тела, из металла, входящего в присадку, подключенных через один соответственно к первому и ко второму токосъемникам корпуса, расположенным снаружи, которые раздельно, через кольцевые токосъемники валов и их оси, изолированные электрически от опор, подключены к скользящим контактам, изолированным электрически от опор и соединенным с источником электрического напряжения. Технический результат - повышение ресурса двигателя ДВС, снижение интенсивности изнашивания пар трения, повышение экономии ГСМ и уменьшение токсичности выхлопных газов при использовании полученной присадки. 2 н. и 2 з.п. ф-лы, 3 ил.

и дополнительно воздействуют на компоненты и жидкую основу электрическим напряжением.

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАТЕРИАЛАМ | 1993 |

|

RU2088639C1 |

| Способ получения присадки к смазочным материалам | 1988 |

|

SU1643597A1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| СПОСОБ ФОРМИРОВАНИЯ СЕРНОВИТНОЙ ПЛЕНКИ НА ТРУЩИХСЯ ПОВЕРХНОСТЯХ | 1992 |

|

RU2006707C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ | 1994 |

|

RU2093719C1 |

Авторы

Даты

2006-12-27—Публикация

2005-01-21—Подача