Изобретение относится к способам получения покрытий из нанокомпозиционных материалов химическим осаждением из газовой фазы, в частности, к способу получения нанокомпозиционных пленок диоксида кремния с наночастицами дисульфида молибдена, обладающих высокой износостойкостью и низким коэффициентом трения и применяемых для поверхностной обработки изделий в различных областях техники и промышленности. Изобретение может быть использовано для нанесения нанокомпозиционных покрытий на поверхность изделий сложной формы в промышленных масштабах.

Известен способ получения нанокомпозиционного полимерного материала путем совместной конденсации на подложке паров сульфидов металлов (PbS, CdS, ZnS) и дихлор-п-ксилилена, полученного пиролизом α,α'-дихлор-п-ксилола, в вакууме с образованием полимерного слоя (см. патент РФ № 2523548, опубл. 20.07.2014 по индексам МПК B05D 1/34, B05D 5/12, C08G 61/02, C08K 3/10, C08L 65/04, B05D 7/24, C08K 3/30). После этого полимерный слой дополнительно прогревают в вакууме или в протоке инертного газа до формирования покрытия из сопряженного полимера - полифениленвинилена, содержащего наночастицы PbS, CdS, ZnS. Материал на основе сопряженного полимера полифениленвинилена содержит 4,2-8 об.% наночастиц сульфидов металлов PbS, CdS, ZnS с размером 4,1-9,5 нм. Основными недостатками предложенного способа являются создание вакуума для процесса осаждения, необходимость дополнительной последующей термообработки осажденного материала для формирования нанокомпозиционного покрытия.

Известен способ формирования нанокомпозиционного материала, основанный на одновременной подаче в реактор реагентов, используемых для синтеза материала матрицы и частицы наполнителя (см. патент РФ № 2523716, опубл. 20.07.2014 по индексам МПК B01F 3/00, B82B 3/00, C08F 292/00). Мономер стирола предварительно нагревают до температуры кипения и, далее, пары мономера подают с помощью газа-носителя в камеру смешения. Одновременно по второму газовому каналу в камеру смешения подают наночастицы, охлажденные до температуры не менее 0°С. В камере смешения происходит конденсация паров мономера стирола за счет поддержания температуры стенок не ниже температуры кипения мономера. Процесс смешения двух газовых потоков осуществляют в течение не менее 0,1 секунд, в результате чего получают конденсат мономера на поверхности подложки, содержащий наночастицы, который далее полимеризуют до твердого состояния, что приводит к образованию покрытия из нанокомпозиционного материала.

Данный способ имеет ряд недостатков: необходимость предварительного синтеза наночастиц наполнителя, что увеличивает трудоемкость; невозможность управления размером наночастиц в процессе формирования нанокомпозиционного покрытия; невозможность регулирования объемом наночастиц, переносимых с помощью газа-носителя, необходимого для осаждения покрытия; необходимость последующей термообработки конденсата для формирования твердого нанокомпозиционного покрытия.

Наиболее близким аналогом, выбранным в качестве прототипа, является способ формирования на подложке нанокомпозиционного покрытия, содержащего наночастицы дисульфида молибдена (CN1718857 A, 11.01.2006). Выбранный в качестве прототипа способ имеет ряд недостатков: необходимость предварительного время- и энергозатратного механического размола частиц материала матрицы титана в шаровых мельницах, необходимость предварительного синтеза частиц наполнителя, необходимость долговременного смешения порошков компонентов нанокомпозиционного покрытия, необходимость прокатки при высоком давлении полученной смеси порошков в дискообразные полуфабрикаты, необходимость магнетронного распыления полуфабрикатов при пониженном давлении для формирования нанокомпозиционного покрытия. Таким образом, выбранный в качестве прототипа метод требует значительных временных и энергетических затрат, а также сложного технологического, в том числе вакуумного, оборудования.

Известные способы требуют значительных временных затрат на проведение процессов формирования нанокопозиционного покрытия, связанных с необходимостью предварительного формирования частиц наполнителя. Реализация известных способов требует наличия нескольких технологических устройств, предназначенных для формирования частиц наполнителя и для формирования нанокомпозиционного покрытия.

Технической задачей заявляемого изобретения является разработка способа получения нанокомпозиционного материала, состоящего из диоксида кремния с наночастицами дисульфида молибдена, обеспечивающего возможность одновременного синтеза наночастиц наполнителя нанокомпозиционного материала и осаждения нанокомпозиционного материала на подложку в едином технологическом реакторе/установке.

Технический результат – износостойкое нанокомпозиционное покрытие из диоксида кремния с однородным распределением наночастиц дисульфида молибдена, обладающее высокой плотностью и низким коэффициентом трения.

Технический результат достигается предлагаемым способом формирования на подложке нанокомпозиционного покрытия, состоящего из матрицы диоксида кремния с равномерно распределенными в ней наночастицами дисульфида молибдена, включающий совместную конденсацию в реакторе наночастиц дисульфида молибдена и паров диоксида кремния на подложке при атмосферном давлении до достижения требуемой толщины покрытия, при этом получают наночастицы дисульфида молибдена в верхней части реактора, которую нагревают до 750-900 оС, путем пиролиза раствора тиомолибдата аммония в диметилформамиде с концентрацией 0,635-2,6 г/л, после чего упомянутые наночастицы дисульфида молибдена переносят потоком гелия с расходом 0,1-1 л/мин в нижнюю зону реактора, которую нагревают до температуры 25-300оС, при этом в упомянутой нижней зоне реактора формируют пары диоксида кремния путем подачи паров тетраэтоксисилана потоком гелия с расходом 0,1-1 л/мин и их разложения под воздействием коронного разряда, формируемого между металлическим электродом и заземленным столиком с упомянутой подложкой при подаче на металлический электрод переменного напряжения 1,8-2,2 кВ.

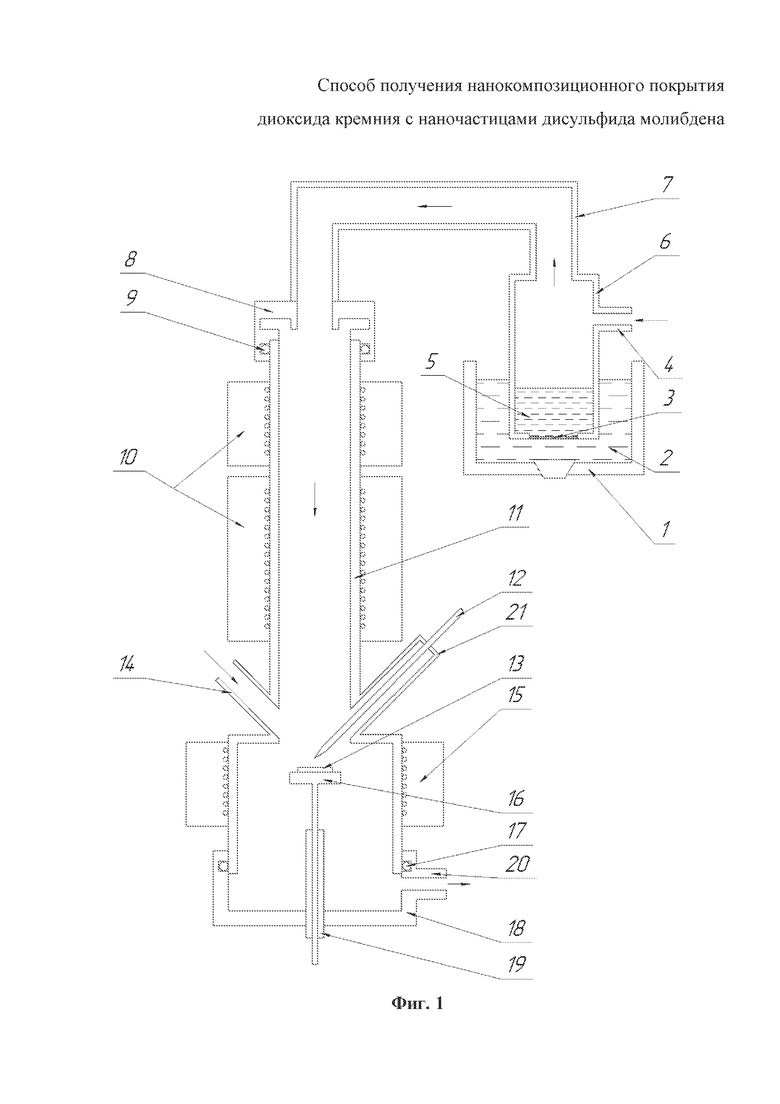

Изобретение поясняется чертежами:

- на Фиг. 1 представлен схематичный чертеж установки для осуществления заявляемого способа, где 1 - пьезоэлектрический небулайзер, 2 - дистиллированная вода в пьезоэлектрическом небулайзере 1, 3 - пленочная фторопластовая мембрана, 4 - газовый ввод испарителя, 5 - раствор тиомолибдата аммония в диметилформамиде в испарителе 6, 7 - соединительная трубка, 8 – уплотнение типа Вильсона, 9 - прокладка, 10 - нагреватели, 11 - кварцевый реактор, 12 - электрод, 13 - подложка, 14 - газовый ввод, 15 - нагреватель, 16 - заземленный столик, 17 - прокладка, 18 - уплотнение типа Вильсона, 19 – кварцевый токоввод, 20 - газовый вывод.

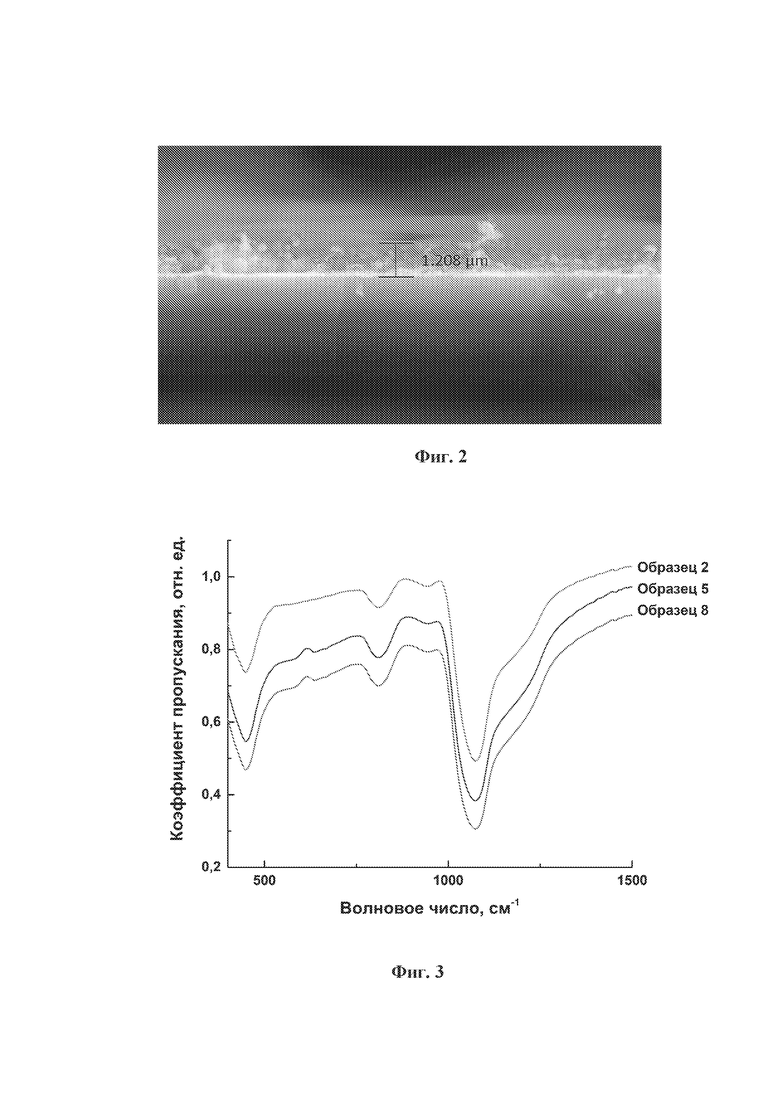

- на Фиг. 2 представлена микрофотография морфологии поверхности полученного нанокомпозиционного покрытия;

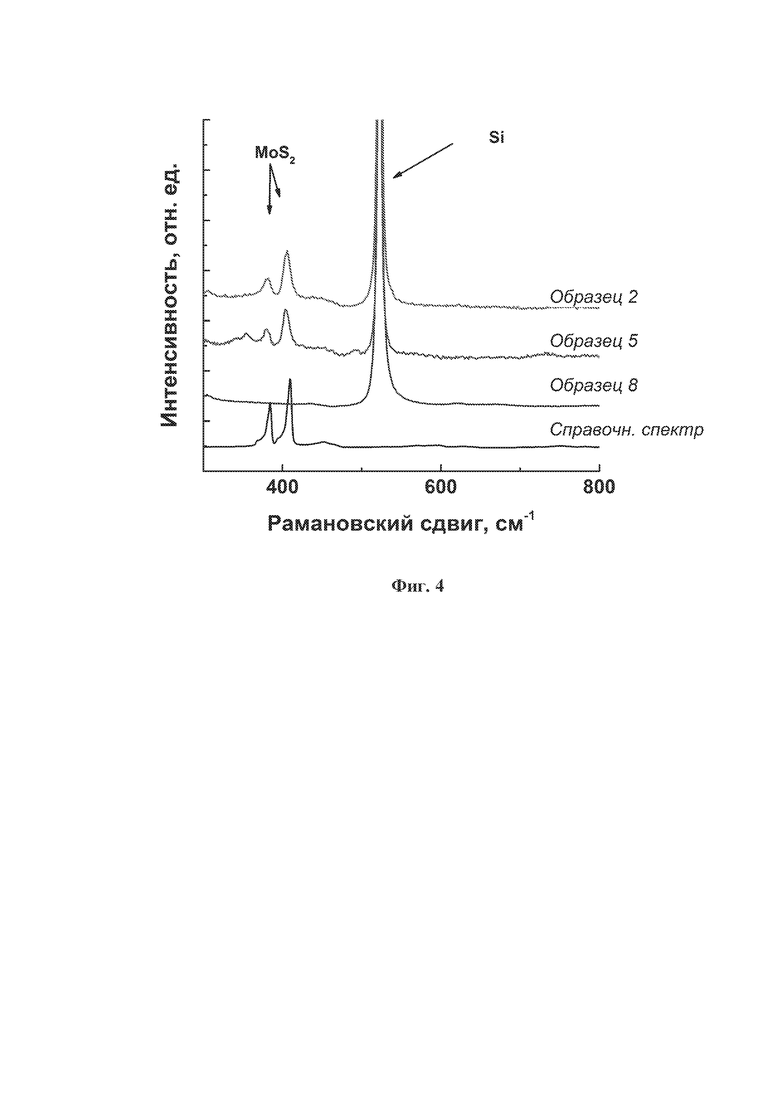

- на Фиг. 3 приведен пример ИК спектра образца, полученного нанокомпозиционного покрытия;

- на Фиг. 4 приведена схема испытаний образцов нанокомпозиционных покрытий на силу трения.

Сущность изобретения заключается в следующем.

В качестве исходных соединений используют тетраэтоксисилан (C2H5O)4Si как реагент, необходимый для формирования слоя диоксида кремния и раствор тиомолибдата аммония (NH4)2MoS4 в диметилформамиде C3H7NO, применяемый в качестве реагента для формирования наночастиц дисульфида молибдена, с требуемой концентрацией.

В чистом виде тиомолибдат аммония представляет собой твердые кристаллы, поэтому для осуществления переноса тиомолибдата аммония внутри реактора был выбран растворитель – диметилформамид. Тиомолибдат аммония обладает высокой растворимостью в диметилформамиде, достаточно низким поверхностным натяжением, благодаря чему получаемая аэрозоль тиомолибдата аммония состоит из капель небольших размеров, и высокой термостабильностью за счет чего получаемое покрытие не загрязняется продуктами термического разложения диметилформамида.

Осаждение покрытия нанокомпозиционного материала производят в вертикальном кварцевом реакторе 11, состоящем из двух зон. Испаритель 6 с раствором тиомолибдата аммония в диметилформамиде 5 помещают в пьезоэлектрический небулайзер 1 с дистиллированной водой 2. В отверстии небольшого диаметра (~20 мм), расположенного на дне испарителя 6, установлена пленочная фторопластовая мембрана 3. С помощью пьезоэлектрического небулайзера 1 генерируют ультразвуковые колебания. Через мембрану 3 колебания передаются в испаритель 6. За счет ультразвуковых колебаний в испарителе 6 образуется аэрозоль раствора тиомолибдата аммония в диметилформамиде 5. В испаритель 6 через газовый ввод 4 подают гелий с расходом 0,1-0,9 л/мин. Газовый поток гелия через соединительную трубку 7 переносит аэрозоль раствора тиомолибдата аммония в диметилформамиде 5 в верхнюю часть реактора 11. Соединительная трубка 7 обеспечивает герметичное соединение с верхней зоной реактора 11 с помощью уплотнения 8 и прокладки 9. Уплотнение 8 типа Вильсона выполнено из нержавеющей стали 12х18н10т. Прокладка 9 выполнена в виде резинового кольца круглого сечения 5 мм2 и диаметром 26 мм.

В верхней части реактора 11, нагретой до температуры 750-900°С трубчатыми нагревателями 10, происходит испарение диметилформамида и последующий пиролиз тиомолибдата аммония с образованием наночастиц дисульфида молибдена. В качестве трубчатых нагревателей 10 могут быть использованы любые нагреватели резистивного типа, расположенные вокруг реактора.

Наночастицы дисульфида молибдена далее переносятся газовым потоком гелия в нижнюю зону реактора 11. Одновременно с подачей в верхнюю зону реактора 11 аэрозоля раствора тиомолибдата аммония в диметилформамиде 5 осуществляют нагрев нижней зоны реактора 11 трубчатыми нагревателями 15 до температуры 25-300 °С. В нижней зоне реактора 11 формируют пары диоксида кремния: через газовый ввод 14 газовым потоком гелия с расходом 0,1-1 л/мин подают пары тетраэтоксисилана, которые разлагаются с образованием диоксида кремния с помощью коронного разряда. Коронный разряд формируют между металлическим электродом 12 и заземленным столиком 16, на котором расположена подложка 13. Осаждение проводили на круглую подложку из нержавеющей стали 12х18н10т и на пластину монокристаллического кремния диаметром 10 мм. Заземленный Т-образный столик 16 может быть выполнен из нержавеющей стали 12х18н10т. Опора столика 16 вставлена в кварцевый изолятор 19, выполненный в виде трубки. На металлический электрод 12, выполненный в виде стержня с острым наконечником и жестко зафиксированный в кварцевый токоввод, вваренный в реактор 11, подают переменное напряжение 1,8-2,2 кВ частотой 27 кГц. Острый наконечник электрода 12 расположен на расстоянии ~25 мм над подложкой 13. Электрод 12 может быть изготовлен, например, из вольфрама. Напряжение на электрод 12 подают с помощью генератора переменного тока низкой частоты (на чертеже не показано).

В области коронного разряда происходит смешение паров диоксида кремния и газового потока с наночастицами дисульфида молибдена, в результате которого на подложке 13 формируется нанокомпозиционное покрытие, состоящее из матрицы диоксида кремния с наночастицами дисульфида молибдена. Осаждение проводят до требуемой толщины покрытия. Газообразные продукты осаждения выводятся из нижней зоны реактора 11 через газовый вывод 20 в атмосферу, проходя через масляный фильтр (на чертеже не показан). Газовый вывод 20 герметично соединен с нижней зоной реактора 11 с помощью прокладки 17, выполненной в виде резинового кольца круглого сечения 79 мм2 и диаметром 90 мм, и уплотнения 18 типа Вильсона из нержавеющей стали 12х18н10т бóльшего диаметра по сравнению с уплотнением 8.

От концентрации раствора 5, являющегося источником наночастиц дисульфида молибдена, зависит размер осаждаемых наночастиц дисульфида молибдена. При увеличении концентрации тиомолибдата аммония увеличивается размер наночастиц дисульфида молибдена за счет увеличения количества тиомолибдата аммония в каждой отдельной микрокапле аэрозоля раствора, аналогично, при уменьшении концентрации раствора уменьшается размер наночастиц. Изменяя соотношение расходов газовых потоков, переносящих аэрозоль раствора тиомолибдата аммония в диметилформамиде и пары тетраэтоксисилана, возможно изменять и контролировать относительное содержание наночастиц дисульфида молибдена в нанокомпозиционном материале.

Конкретные примеры реализации заявляемого способа представлены в таблицах 1-3.

Таблица 1. Эксперименты с изменением концентрации раствора тиомолибдата аммония в диметилформамиде.

Таблица 2. Эксперименты с изменением соотношения расходов газа-носителя.

Таблица 3. Эксперименты с изменением температуры первой зоны реактора.

Таблица 4. Эксперименты с изменением температуры второй зоны.

Таблица 5. Эксперименты с изменением напряжения на электроде.

Результаты исследований осажденных пленок нанокомпозитного материала представлены в таблице 6.

Таблица 6. Результаты исследований осажденных пленок нанокомпозитного материала.

Основное влияние на антифрикционные свойства оказывает размер частиц и их относительное количество в пленке. Чем больше средний размер и относительное содержание частиц, тем ниже сила трения. Показано, что с ростом концентрации раствора, увеличивается размер частиц дисульфида аммония. С ростом соотношения расход гелия через испаритель/расход гелия с парами тетраэтоксисилана, увеличивается относительное содержание наночастиц в пленке. С ростом температуры первой зоны уменьшается размер наночастиц. Кроме этого, проведенные опыты показали, что температура второй зоны и напряжение на электроде не оказывают влияния на размер частиц и относительное содержание наночастиц в пленке.

Морфология и толщина полученных пленок был исследована с помощью сканирующей электронной микроскопии (сканирующий электронный микроскоп Zeiss SUPRA 55VP). Оптимальная толщина покрытия ~1 микрон. При большей толщине покрытия значительно увеличиваются диэлектрические свойства за счет образующейся матрицы диоксида кремния и возникают перебои при формировании коронного разряда. Осаждение покрытия меньшей толщины приводит к образованию неоднородного по толщине слоя.

Полученные образцы были исследованы с помощью машины торцового трения. В процессе испытаний вращающийся стальной образец своей плоской частью прижимался к плоскости зажатого в струбцине образца. Струбцина, зафиксированная на подшипниковом узле, с помощью тросика и тензобалки в процессе опыта удерживалась от поворота, сообщаемого подвижным роликом. С тензобалки на компьютер передавались данные о силе трения и действующей нагрузке. В процессе всех опытов нагрузка на пару трения составляла 390 Н, а частота вращения вала, в котором был зажат стальной ролик составляла 200 об/мин. В качестве вращающегося контртела использовался цилиндрический образец (ролик) из подшипниковой стали марки ШХ-15, диаметром 10 мм.

Поверхностная плотность определялась путем обработки фотографий с электронного микроскопа в программном пакете Digimizer.

Для проверки стехиометрии состава полученных пленок были проведены исследования с помощью ИК-Фурье спектроскопии и энергодисперсионной рентгеновской спектроскопии (рентгеновский микроанализ выполнялся с помощью приставки X-Max Oxford Instruments к электронному микроскопу Zeiss SUPRA 55VP). Результаты ИК-спектроскопии всех композиционных покрытий показывают, что во всех спектрах присутствуют три основных полосы поглощения с максимумами около 450

см-1, 800 см-1 и около 1075 см-1, соответствующие различным колебаниям связей Si-O-Si, пример ИК-спектра образцов приведен на фиг. 3. Во всех экспериментах, проводимых при любых описываемых условиях, состав частиц был стехиометрический MoS2, состав пленки был стехиометрический SiO2.

Таким образом, заявляемый способ обеспечивает получение нанокомпозиционного покрытия стехиометрического состава, состоящего из диоксида кремния с равномерным распределением в покрытии дисульфида молибдена, обладающего высокой плотностью и низким коэффициентом трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения коллоидного раствора композитных наночастиц | 2022 |

|

RU2803989C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО СЛОИСТЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ГРАФИТА И СУЛЬФИДА МОЛИБДЕНА | 2012 |

|

RU2495752C1 |

| Способ получения нанопленок диоксида титана, легированного молибденом, с использованием технологии атомно-слоевого осаждения | 2022 |

|

RU2802043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ ДИОКСИДА КРЕМНИЯ | 2008 |

|

RU2398913C1 |

| НАНОКОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2523548C2 |

| Способ получения наноструктурированного материала для анодов металл-ионных аккумуляторов | 2020 |

|

RU2751131C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ДИОКСИДА КРЕМНИЯ | 2013 |

|

RU2528278C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ ДИСУЛЬФИДА МОЛИБДЕНА НА НОСИТЕЛЕ ИЗ ДИОКСИДА ТИТАНА | 2016 |

|

RU2720181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2477763C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ НАНОСТРУКТУР: ДИОКСИД КРЕМНИЯ - СЕРЕБРО | 2017 |

|

RU2643697C1 |

Изобретение относится к способам получения покрытий из нанокомпозиционных материалов химическим осаждением из газовой фазы, в частности к способу формирования на подложке нанокомпозиционного покрытия, состоящего из матрицы диоксида кремния с равномерно распределенными в ней наночастицами дисульфида молибдена. Проводят совместную конденсацию в реакторе наночастиц дисульфида молибдена и паров диоксида кремния на подложке при атмосферном давлении до достижения требуемой толщины покрытия, при этом получают наночастицы дисульфида молибдена в верхней части реактора, которую нагревают до 750-900°С, путем пиролиза раствора тиомолибдата аммония в диметилформамиде с концентрацией 0,635-2,6 г/л. Затем упомянутые наночастицы дисульфида молибдена переносят потоком гелия с расходом 0,1-1 л/мин в нижнюю зону реактора, которую нагревают до температуры 25-300°С. В упомянутой нижней зоне реактора формируют пары диоксида кремния путем подачи паров тетраэтоксисилана потоком гелия с расходом 0,1-1 л/мин и их разложения под воздействием коронного разряда, формируемого между металлическим электродом и заземленным столиком с упомянутой подложкой при подаче на металлический электрод переменного напряжения 1,8-2,2 кВ. Обеспечивается износостойкое нанокомпозиционное покрытие из диоксида кремния с однородным распределением наночастиц дисульфида молибдена, обладающее высокой плотностью и низким коэффициентом трения. 4 ил., 6 табл.

Способ формирования на подложке нанокомпозиционного покрытия, состоящего из матрицы диоксида кремния с равномерно распределенными в ней наночастицами дисульфида молибдена, включающий совместную конденсацию в реакторе наночастиц дисульфида молибдена и паров диоксида кремния на подложке при атмосферном давлении до достижения требуемой толщины покрытия, при этом получают наночастицы дисульфида молибдена в верхней части реактора, которую нагревают до 750-900°С, путем пиролиза раствора тиомолибдата аммония в диметилформамиде с концентрацией 0,635-2,6 г/л, после чего упомянутые наночастицы дисульфида молибдена переносят потоком гелия с расходом 0,1-1 л/мин в нижнюю зону реактора, которую нагревают до температуры 25-300°С, при этом в упомянутой нижней зоне реактора формируют пары диоксида кремния путем подачи паров тетраэтоксисилана потоком гелия с расходом 0,1-1 л/мин и их разложения под воздействием коронного разряда, формируемого между металлическим электродом и заземленным столиком с упомянутой подложкой при подаче на металлический электрод переменного напряжения 1,8-2,2 кВ.

| Устройство для фиксации органа в операционном поле | 1989 |

|

SU1718857A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2015 |

|

RU2591932C1 |

| Аппарат для измельчения любых материалов | 1927 |

|

SU15274A1 |

| WO 2014008006 A2, 09.01.2014. | |||

Авторы

Даты

2019-05-31—Публикация

2018-05-19—Подача