Изобретение относится к области электроники и нанотехнологии, а именно к способу получения наноструктурированного материала для анодов щелочных металл-ионных аккумуляторов, в частности для литий- и натрий-ионных аккумуляторов.

Полученные этим способом материалы, обладающие пористой структурой, могут найти применение, например, в катализе, в сенсорных устройствах и других областях техники.

Металл-ионные аккумуляторы работают за счет высвобождения тока электронов при выходе ионов щелочного металла из материала анода, поэтому для работы металл-ионного аккумулятора необходимы материалы, способные обратимо накапливать ионы щелочных металлов (литий, натрий). В настоящее время наиболее эффективными считаются литий-ионные аккумуляторы, в которых традиционно в качестве активного вещества анода используют углеродные материалы (графит, super Р, carbon black). Однако, они обладают небольшой теоретической удельной емкостью порядка 372 мАч/г [Nitta, N., Wu, F., Lee, J.Т., & Yushin, G. (2015). Li-ion battery materials: present and future. Materials today, 18(5), 252-264]. С точки зрения экономической целесообразности, использование в ионных аккумуляторах натрия является более эффективным, вследствие его относительно низкой стоимости.

В качестве аналогов углерода для анодных материалов используют аналогичные слоистые соединения сульфиды переходных металлов, которые обладают теоретической удельной емкостью, превышающей емкость графита в полтора-два раза, 669 мАч/г для MoS2 и 466 мАч/г для VS2 [Zhao, J., Zhang, Y., Wang, Y., Li, H., & Peng, Y (2018). The application of nanostructured transition metal sulfides as anodes for lithium ion batteries. Journal of energy chemistry, 27(6), 1536-1554]. В зависимости от необходимых параметров готового анода используют как чистые сульфиды, так и гибриды с углеродными материалами [Liu, Н.; Su, D.; Zhou, R.; Sun, В.; Wang, G.; Qiao, S.Z.(2012). Highly Ordered Mesoporous M0S2 with Expanded Spacing of the (002) Crystal Plane for Ultrafast Lithium Ion Storage. Adv. Energy Mater., 2, 970-975.; Т., Li Z., Olsen В., Mitlin D. (2014). Lithium ion battery applications of molybdenum disulfide (M0S2) nanocomposites. Energy Environ. Sci., 7(1), 209-231.].

Для синтеза сульфидов и гибридов для анодов металл-ионных аккумуляторов используют несколько способов получения.

Известен способ получения чистого сульфида молибдена и гибридов с углеродными материалами, основанный на нагревании растворов растворимых соединений молибдена в автоклаве. Для синтеза чистого сульфида водный раствор, содержащий фосформолибденовую кислоту и цистеин в качестве источника серы, нагревали в автоклаве при 200°С в течение 24 часов. Для получения гибрида тот же раствор дополнительно перемешивали с суспензией оксида графита в качестве источника углерода. В автоклаве под давлением растворителя происходит реакция образования нерастворимого MoS2 [Xie, X., Ао, Z., Su, D., Zhang, J., & Wang, G. (2015). MoS2/Graphene Composite Anodes with Enhanced Performance for Sodium-Ion Batteries: The Role of the Two-Dimensional Heterointerface. Advanced Functional Materials, 25(9), 1393-1403.]. Полученные осадки фильтруют, промывают этанолом и сушат при 60°С в течение 12 часов. Высушенный осадок чистого сульфида или гибридов дополнительно отжигают в токе аргона при 800°С в течение 2 часов. Такой подход требует большого объема растворителей, в том числе и органических, необходимо использовать дополнительные вещества, содержащие серу для процесса сульфидирования, применять дополнительные стадии сушки и фильтрации конечного продукта, а время синтеза гидротермальным методом может доходить до 2 дней.

Известен способ получения чистого сульфида ванадия и гибридов с углеродными материалами, основанный на нагревании растворов, содержащих растворимые соединения ванадия, до 180°С в течение 20 часов в автоклаве. Для получения чистого сульфида ванадия используют водно-аммиачный раствор ванадата аммония и тиоацетамида в качестве источника серы. Для получения гибрида ванадат аммония и тиоацетамид дополнительно перемешивают 24 часа с восстановленным оксидом графита в качестве источника углерода. В автоклаве под давлением растворителя происходит реакция образования нерастворимых сульфидов [Fang, W., Zhao, Н., Xie, Y., Fang, J., Xu, J., & Chen, Z. (2015). Facile hydrothermal synthesis of VS2/graphene nanocomposites with superior high-rate capability as lithium-ion battery cathodes. ACS Applied Materials & Interfaces, 7(23), 13044-13052.]. Полученный осадок фильтруют и сушат 12 часов в вакууме при 80°С. Такой подход требует большого объема растворителей в том числе и органических, необходимо использовать дополнительные вещества, содержащие серу для процесса сульфидирования, дополнительные стадии сушки и фильтрации конечного продукта, а время синтеза гидротермальным методом может доходить до 2 дней.

Известен способ получения сульфидов молибдена и ванадия путем нагревания тиомолибдата или тиованадата аммония в вакууме или инертной атмосфере при температурах 275-850°С [Jacobson A.J., Rich S.М. (1980). Electrochemistry of amorphous V2S5 in lithium cells. Journal of The Electrochemical Society, 127(4), 779-781.; Wang, H.W.; Skeldon, R; Thompson, G.E.; Wood, G.C. (1997) Synthesis and Characterization of Molybdenum Disulphide Formed from Ammonium Tetrathiomolybdate. J. Mater. Sci., 32, 497-502.]. Такой способ требует нагревания от 2 до 5 часов со скоростью нагрева 10-25°С/мин. При этом исходные соединения представлены кристаллическими порошками, разлагающимися с образованием частиц микронного размера, обладающими коротким временем жизни в аккумуляторе, кроме того, недостатком способа является низкая скорость нагрева и долгие времена синтеза.

Известен патент по получению гибридного материала МоS2/УНТ, нагреванием смеси МоS3/УНТ в высоком вакууме [Патент RU 2495752 C1 «Способ получения композиционного материала, содержащего слоистые материалы на основе графита и сульфида молибдена»]. Для чего используется отдельная стадия осаждения трисульфида молибдена на углеродный материал и необходимо дорогостоящее вакуумное оборудование.

Наиболее близким техническим решением является способ получения материала для анода литий-ионного аккумулятора, основанный на способе термического разложения предварительно измельченного порошка тиомолибдата аммония или смеси оксида графита с тиомолибдатом аммония при 400°С в течение 6 часов, и затем 15 минут при 1200°С. Синтез проводят в кварцевом реакторе в постоянном потоке азота. При нагревании происходит термическое разложение исходных веществ до порошков дисульфида молибдена (MoS2) или смеси МоS2/графеновый материал (гибрид), соответственно. Порошок дисульфида молибдена (MoS2) представляет собой агломераты микронного размера из частиц размером от 100 нм из отдельных уложенных друг на друга слоев с четко очерченными краями и шероховатой поверхностью, а гибрид представляет собой агломераты из тонких графеновых чешуек размером в среднем 100 нм, окруженных слоистыми частицами дисульфида молибдена (MoS2). Этот способ требует значительного времени на процесс синтеза и высокой температуры. [Srivastava S.K. et al. (2016) Thermally fabricated MoS2-graphene hybrids as high performance anode in lithium ion battery // Materials Chemistry and Physics, 183, 383-391].

Задачей предложенного изобретения является: упрощение способа получения наноструктурированных сульфидов молибдена или ванадия, или их гибридов (VS2/графеновый материал или МоS2/графеновый материал, уменьшение стадий синтеза, снижение высокой температуры, уменьшение времени термического разложения, обеспечивающего высокую скорость синтеза. При этом способ позволяет получать наноструктурированный материал, характеризующийся высокой емкостью для литий- и натрий-ионных аккумуляторов.

Поставленная задача достигается тем, что предложен способ получения наноструктурированного материала для анода металл-ионных аккумуляторов, включающий термическое разложение исходного вещества или его смеси с оксидом графита в инертной атмосфере, при этом термическое разложение исходного вещества или смеси оксида графита с исходным веществом в виде аэрогеля ведут термоударом при 400-700°С в течение 10-20 сек в атмосфере аргона с последующим охлаждением целевого продукта в инертной атмосфере и его извлечением, причем в качестве исходного вещества используют тиомолибдат или тиованадат аммония или смесь оксида графита с тиомолибдатом или тиованадатом аммония, аэрогель получают путем лиофильной сушки из раствора исходного вещества или суспензии оксида графита с растворенным в ней исходным веществом, а оксид графита предварительно диспергируют в ультразвуке с образованием суспензии.

Отличительными признаками изобретения являются:

- используют тиомолибдат или тиованадат аммония или смесь оксида графита с тиомолибдатом или тиованадатом аммония,

- разложению термоударом подвергают исходное вещество или смесь оксида графита с исходным веществом в виде аэрогеля,

- аэрогель получают путем лиофильной сушки из раствора исходного веществ или суспензии оксида графита с растворенным в ней исходным веществом,

- разложение термоударом ведут при 400-700°С в течение 10-20 сек,

- оксид графита предварительно диспергируют в ультразвуке с образованием суспензии.

Тиомолибдат аммония (NH4)2MoS4 и тиованадат аммония (NH4)3VS4 для одностадийного синтеза дисульфида молибдена и дисульфида ванадия содержат серу, поэтому не требуется использования дополнительных соединений, содержащих серу, кроме того они растворимы в воде, что важно для получения аэрогеля. Термические разложение этих веществ происходит с образованием газообразных сероводорода и аммиака, которые легко удаляются и готовый материал не требует стадии очистки в растворителях и сушки. Избыток серы в исходных соединениях позволяет контролировать содержание серы в продукте синтеза при термическом разложении.

Оксид графита при термическом разложении образует углеродный материал, обладающий хорошей электропроводностью. Предварительная обработка суспензии оксида графита ультразвуком позволяет дополнительно диспергировать частицы, уменьшить число слоев и увеличить площадь поверхности для лучшего перемешивания компонентов и равномерного распределения тиомолибдата и тиованадата аммония на поверхности графита в процессе получения гибридного материала. При лиофильной сушке на первой стадии происходит замораживание растворов исходных веществ или суспензии этих веществ с оксидом графита. Расширение объема воды, в том числе находящейся между слоями оксида графита, при охлаждении приводит к разрыву слоев и дополнительному диспергированию. Замораживание тиомолибдата или тиованадата аммония в растворе или суспензии предотвращает их агломерацию и при лиофильной сушке получаются пористые аэрогели вместо массивных кристаллов. Макроструктура аэрогеля позволяет сохранить пористую структуру в готовом целевом продукте.

Разложение именно аэрогеля, обладающего пористой структурой, вместо массивного образца препятствует плавлению и образованию больших агломератов при нагревании. При термоударе, в течение нескольких секунд (10-20), происходит быстрый нагрев аэрогеля, что приводит к резкому термическому разложению исходных веществ и оксида графита, при этом выделяются только газообразные продукты, выходящие из материала с образованием пор и дефектов.

Температура синтеза 400-700°С была выбрана из термогравиметрического анализа исходных веществ и их смесей с оксидом графита. В этом диапазоне происходит полное разложение оксида графита, тиомолибдата аммония и тиованадата аммония. Время синтеза 10-20 секунд было подобрано экспериментально и достаточно для полного разложения исходных веществ. Конкретные температуры синтеза для каждого вещества были выбраны исходя из структурного и количественного анализа полученных материалов, и емкости целевого продукта.

Таким образом, полученные данным способом наноструктурированные материалы можно смешивать со связующим полимером и использовать в качестве анода щелочных металл-ионных аккумуляторов. Массовое соотношение оксида графита и исходных веществ (тиомолибдата аммония или тиованадат аммония) выбирают исходя из необходимой емкости и плотности готового анодного материала и конечной стоимости материала.

Емкость целевого продукта была определена при тестировании материала в качестве анода в литий-ионных и натрий-ионных полуячейках, где в качестве противоэлектрода были использованы металлические литий и натрий.

Типичный пример 1

Исходный тиомолибдат аммония, полученный известным способом [Баудлер М., Брауэр Г., Губер Ф. Руководство по неорганическому синтезу: В 6-ти томах. Т. 5. - 1985.] пропусканием сероводорода через аммиачный раствор молибдата аммония, растворяют в дистиллированной воде в стеклянном стакане в концентрации 10% масс. и помещают в лиофильную сушку на 2-4 суток до визуального удаления растворителя из объема образца и увеличения объема исходного вещества с образованием аэрогеля. Полученный аэрогель оранжевого цвета помещают в колбу, отделенную переходником от предварительно нагретого до 700°С кварцевого реактора, продуваемого постоянным потоком аргона. Далее аэрогель резко вводят в горячую зону реактора (термоудар) и выдерживают 20 секунд до разложения исходного вещества и изменения цвета на серый. Время и температура синтеза были экспериментально подобраны исходя из условия полного разложения тиомолибдата аммония. После чего реактор с целевым продуктом убирают из горячей зоны, охлаждают до комнатной температуры в потоке азота и извлекают целевой продукт - наноструктурированный дисульфид молибдена. Полученный материал представляет собой пористые пластинки из дисульфида молибдена, состоящие из слоистых частиц с числом слоев до 7 и длиной до 25 нм. Размер пор, определенный методом адсорбции-десорбции азота, составил 2-30 нм. На рисунке 1 представлено изображение, полученное методом просвечивающей электронной микроскопии высокого разрешения. Темные параллельные штрихи представляют собой слои дисульфида молибдена. Готовый MoS2 в ячейке с литием обладает емкостью 1080 мАч/г. В ячейке с натрием дисульфид молибдена обладает емкостью 670 мАч/г. На рисунке 2 представлены графики зависимости емкости полученного материала от плотности тока в литий-ионной полуячейке.

Типичный пример 2

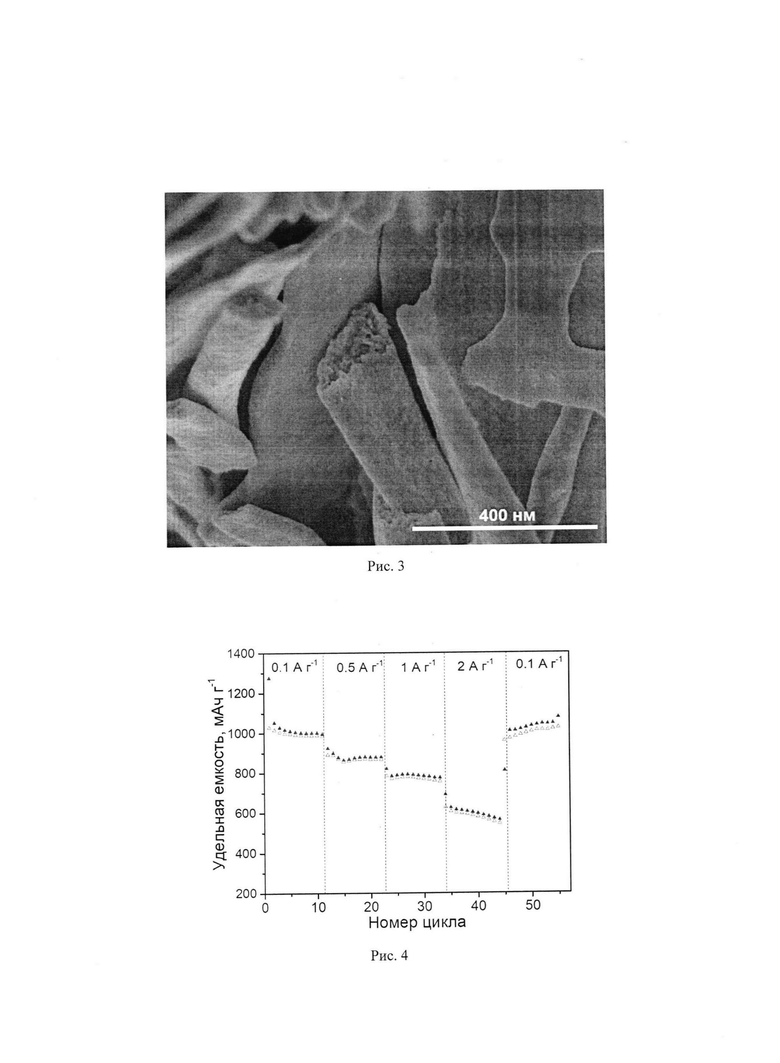

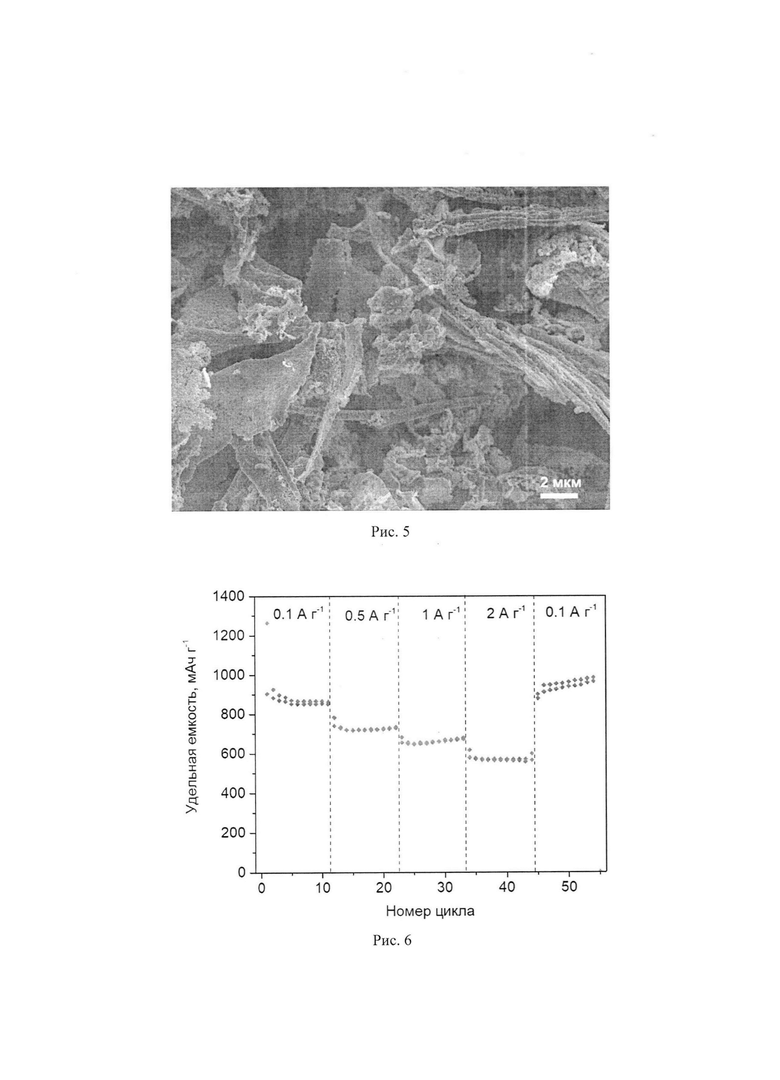

Дисульфид молибдена получают аналогичным способом, описанным в примере 1, при нагревании аэрогеля тиомолибдата аммония при температуре 600°С в течение 10 секунд. На типичном изображении, полученном методом сканирующей электронной микроскопии, на рис. 3 представлены частицы материала, представляющие собой пористые пластинки средней шириной 0.1-2 мкм. Пластинки из дисульфида молибдена состоят из слоистых частиц с числом слоев до 5 и длиной до 20 нм. Размер пор в материале составляет 2-30 нм. Преимущественный размер пор составляет 5 нм. На рисунке 4 представлен график зависимости емкости полученного материала в литий-ионной полуячейке от плотности тока. Готовый MoS2 в ячейке с литием обладает емкостью 1020 мАч/г.

Типичный пример 3

Исходный тиованадат аммония, получают аналогичным способом, описанным в примере 1, путем пропускания сероводорода через аммиачный раствор ванадата аммония. Дисульфид ванадия получают аналогичным способом, описанным в примере 1, при нагревании аэрогеля тиованадата аммония при температуре 600°С в течение 10 секунд. После чего реактор с целевым продуктом убирают из горячей зоны, охлаждают до комнатной температуры в инертной атмосфере и извлекают целевой продукт наноструктурированный дисульфид ванадия VS2. На типичном изображении, полученном методом сканирующей электронной микроскопии, на рис. 5 представлены частицы материала, представляющие собой пористые пластинки двух типов шириной в среднем 0.5 и 4 мкм и средней длиной 10 мкм. Пластинки сформированы шариками диаметром 50 нм и с вкраплениями плоских наночастиц толщиной 3-5 нм и диаметром 40 нм. На рисунке 6 представлены графики зависимости емкости полученного материала от плотности тока в литий-ионной полуячейке. Готовый сульфид ванадия в ячейке с литием обладает емкостью 980 мАч/г.

Типичный пример 4

Готовят суспензию оксида графита в 50 мл дистиллированной воды путем диспергирования в ультразвуковой ванне 30 минут для дополнительного диспергирования частиц оксида графита. Исходный тиомолибдат аммония, полученный известным способом пропусканием сероводорода через аммиачный раствор молибдата аммония, растворяют в полученной суспензии оксида графита и перемешивают на магнитной мешалке в течение 10 минут. Полученную суспензию помещают в лиофильную сушку на 2-4 суток до удаления растворителя и образования аэрогеля. Далее проводят синтез аналогичным способом как в примере 1 в условиях 500°С и времени синтеза 20 секунд. Полученный материал представляет собой гибриды из графеновых слоев и сформированных на его поверхности и между слоями протяженных 3-4-слойных наночастиц MoS2. На рисунке 7 представлены графики зависимости емкости полученного материала от плотности тока в литий-ионной полуячейке. Готовый гибрид МоS2/графеновый материал в ячейке с литием обладает емкостью 1200 мАч/г.

Типичный пример 5

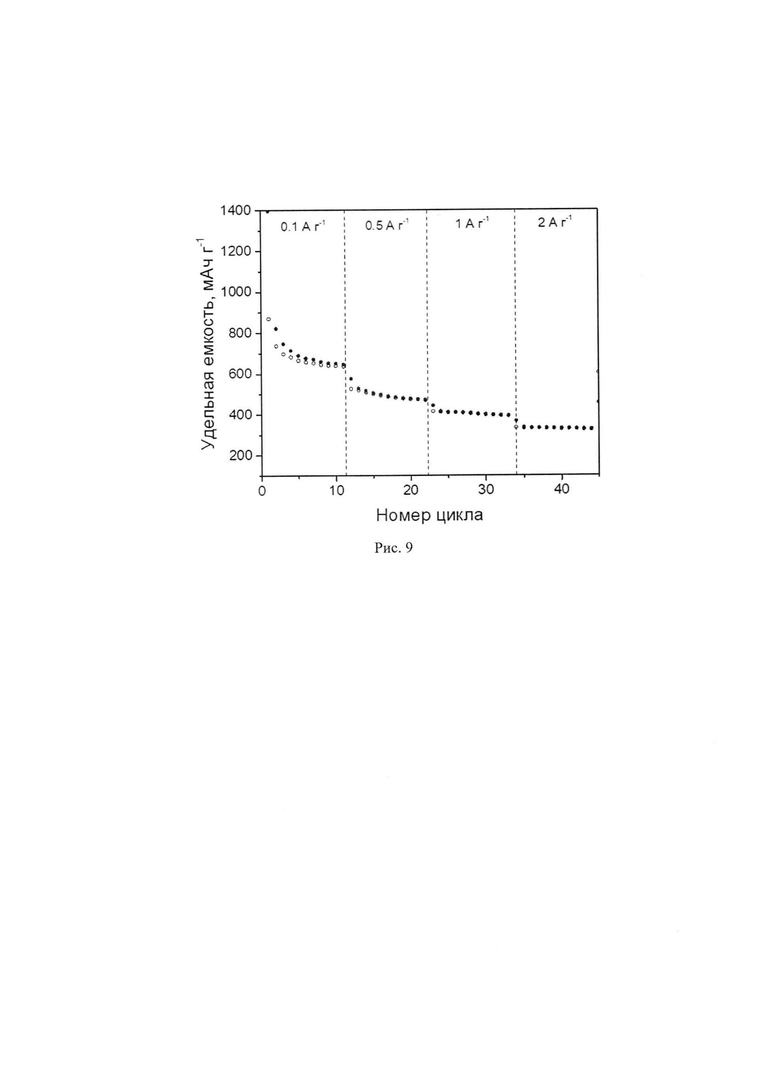

Готовят суспензию оксида графита в 50 мл дистиллированной воды путем диспергирования в ультразвуковой ванне 30 минут для дополнительного диспергирования частиц оксида графита. Исходный тиованадат аммония растворяют в полученной суспензии оксида графита и перемешивают на магнитной мешалке в течение 10 минут. Полученную суспензию помещают в лиофильную сушку на 2-4 суток до удаления растворителя и образования аэрогеля. Далее проводят синтез аналогичным способом как в примере 1 в условиях 400°С и времени синтеза 20 секунд. На рис. 8 представлено изображение, полученное методом сканирующей электронной микроскопии в режиме обратно-рассеянных электронов. В этом режиме более тяжелые атомы серы и ванадия имеют более яркий контраст на фоне темно-серого углерода, что показывает морфологию гибрида из темно-серых протяженных графеновых слоев и сформированных на его поверхности и между слоями частиц сульфида ванадия. Углеродные частицы представляют собой тонкие чешуйки размером от 10 до 100 мкм. Сульфид ванадия имеет звездчатую структуру, образованную отдельными пористыми пластинками средней толщиной ~100 нм и длиной до 7 мкм. На рисунке 9 представлены графики зависимости емкости полученного материала от плотности тока в литий-ионной полуячейке. Готовый гибрид в ячейке с литием обладает емкостью 670 мАч/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО СЛОИСТЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ГРАФИТА И СУЛЬФИДА МОЛИБДЕНА | 2012 |

|

RU2495752C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИТА УГЛЕРОД - ДИСУЛЬФИД МОЛИБДЕНА | 2021 |

|

RU2777083C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО МНОГОСЛОЙНОГО ТРЕХМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОЙ БАТАРЕИ, КОМПОЗИТНЫЙ МАТЕРИАЛ, ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-ИОННАЯ БАТАРЕЯ | 2011 |

|

RU2459319C1 |

| Кремний-углеродный материал отрицательного электрода литий-ионного аккумулятора и способ его приготовления (варианты) | 2020 |

|

RU2767168C1 |

| Способ получения нанокомпозиционного покрытия из диоксида кремния с наночастицами дисульфида молибдена | 2018 |

|

RU2690259C1 |

| АЛЮМИНИЙ-ИОННАЯ БАТАРЕЯ | 2018 |

|

RU2701680C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО МАТЕРИАЛА СОСТАВА NaVO(PO)F (где 0<x≤1) ДЛЯ Na-ИОННЫХ АККУМУЛЯТОРОВ | 2018 |

|

RU2704186C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570403C2 |

| Способ получения коллоидного раствора композитных наночастиц | 2022 |

|

RU2803989C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2530124C2 |

Изобретение относится к области электроники и нанотехнологии, а именно к способу получения наноструктурированного материала для анодов щелочных металл-ионных аккумуляторов, в частности для литий- и натрий-ионных аккумуляторов. Изобретение позволяет получать наноструктурированные пористые сульфиды молибдена или ванадия, или их гибриды (VS2/графеновый материал или МоS2/графеновый материал), характеризующиеся высокой емкостью для литий-ионных и натрий-ионных аккумуляторов, которые также могут найти применение, например, в катализе, в сенсорных устройствах и других областях техники. Предложенный способ позволяет упростить получение этих материалов за счет уменьшения стадий, снижения температуры и сокращения времени термического разложения до секунд, путем разложения термоударом аэрогелей исходных веществ или их смеси с оксидом графита при 400-700°С в течение 10-20 сек в атмосфере аргона. Повышение емкостных характеристик литий и натрий-ионных аккумуляторов за счет использования наноструктурированного материала, полученного заявленным способом, является техническим результатом изобретения. 3 з.п. ф-лы, 5 пр., 9 ил.

1. Способ получения наноструктурированного материала для анодов металл-ионных аккумуляторов, включающий термическое разложение исходного вещества или его смеси с оксидом графита в инертной атмосфере, отличающийся тем, что термическое разложение исходного вещества или смеси оксида графита с исходным веществом в виде аэрогеля ведут термоударом при 400-700°С в течение 10-20 сек в атмосфере аргона с последующим охлаждением целевого продукта в инертной атмосфере и его извлечением.

2. Способ получения по п. 1, отличающийся тем, что в качестве исходного вещества используют тиомолибдат или тиованадат аммония или смесь оксида графита с тиомолибдатом аммония или тиованадатом аммония.

3. Способ получения по п. 1, отличающийся тем, что аэрогели получают путем лиофильной сушки раствора исходного вещества или суспензии оксида графита с растворенным в ней исходным веществом.

4. Способ получения по п. 1, отличающийся тем, что оксид графита предварительно диспергируют в ультразвуке с образованием суспензии.

| SRIVASTAVA S.K | |||

| et al | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО СЛОИСТЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ГРАФИТА И СУЛЬФИДА МОЛИБДЕНА | 2012 |

|

RU2495752C1 |

| CN 111564609 A, 21.08.2020 | |||

| CN 107834051 A, 23.03.2018 | |||

| CN 111740080 A, 02.10.2020. | |||

Авторы

Даты

2021-07-08—Публикация

2020-11-03—Подача