Изобретение относится к раме тележки железнодорожного вагона, содержащей по меньшей мере две продольные балки, каждая из которых содержит две боковины, и по меньшей мере одно центральное звено, соединяющее друг с другом две боковины продольной балки, а также по меньшей мере одну поперечную трубу, соединяющую друг с другом две продольные балки.

Изобретение также относится к тележке, содержащей такую раму.

Изобретение также относится к железнодорожному вагону, содержащему по меньшей мере одну такую тележку.

Кроме того, изобретение относится к способу изготовления такой рамы тележки для железнодорожного вагона.

Известны железнодорожные вагоны, например, грузовые, в которых рамы тележек, содержат продольные балки определенной формы, например, в виде прямолинейной балки, имеющей коробчатый корпус, к которому приварены изогнутые металлические листы.

Однако качество сварных швов в таких рамах тележек не является оптимальным из-за возможного проплавления сварных швов, что приводит к изготовлению рамы пониженной прочности.

Кроме того, получаемый коробчатый корпус, образующий продольные балки, создает проблемы, связанные с уплотнением.

И, наконец, масса рамы тележки получается значительной из-за наличия коробчатого корпуса, что, как следствие, усложняет работу с рамой и ее изготовление.

Одной из задач изобретения является устранение вышеуказанных недостатков путем разработки рамы тележки железнодорожного вагона, которая имеет небольшой вес и герметичное уплотнение, при этом процесс изготовления такой рамы является более управляемым и менее сложным.

Поставленная задача решается в раме тележки железнодорожного вагона вышеуказанного типа, в которой две боковины и центральное звено каждой продольной балки выполнены из по существу плоского разрезанного металлического листа, не имеющего изгибов.

Использование разрезанных металлических листов без изгибов, позволяет исключить использование в раме тележка такой опоры, как коробчатый корпус. По существу плоские металлические листы, фактически, привариваются друг к другу для образования рам тележек. Таким образом, проблему уплотнения можно решить применительно к раме тележки, поскольку больше не используется коробчатый корпус. Кроме того, сборка и непосредственно сварка всех по существу плоских металлических листов для формирования продольных балок обеспечивает возможность повышения качества сварных швов. Кроме того, рама тележки имеет намного меньший вес, в частности, из-за отсутствия коробчатого корпуса, и имеет более высокую прочность и стойкость из-за отсутствия изогнутых металлических листов. И, наконец, упрощается изготовление и контроль над изготовлением рамы тележки.

Предпочтительно каждая боковина каждой продольной балки содержит центральную часть, проходящую вдоль продольной оси, и две наружные части, проходящие вдоль продольной оси с обеих сторон центральной части под углом к этой центральной части боковины.

Предпочтительно центральные части боковин каждой продольной балки соединены между собой посредством центрального звена, при этом продольная балка содержит по меньшей мере два концевых звена, соединяющих попарно наружные части боковин продольной балки, относящихся к двум отдельным боковинам, причем каждое концевое звено выполнено из по существу плоского разрезанного металлического листа, не имеющего изгибов.

Предпочтительно наружные части боковин каждой продольной балки, расположенные у одного из концов центральных частей боковин продольной балки, симметричны наружным частям боковин продольной балки, расположенным с другого конца центральных частей боковин продольной балки относительно вертикальной плоскости, проходящей через центр вдоль продольной оси центральных частей каждой продольной балки, причем концевые звенья одной боковины соответствуют форме наружных частей боковины и симметричны друг другу относительно указанной плоскости.

Предпочтительно центральное и концевые звенья приварены к поперечной трубе и к боковинам продольной балки.

Предпочтительно рама тележки содержит две поперечные концевые трубы, соединяющие наружные части отдельных продольных балок, и две центральные поперечные трубы, соединяющие центральные части отдельных продольных балок.

Предпочтительно по меньшей мере одна продольная балка содержит по меньшей мере одно ребро, соединяющее друг с другом боковины продольной балки.

Предпочтительно по меньшей мере одно ребро выполнено с возможностью поддержки стабилизатора боковой качки.

Изобретение также относится к тележке, содержащей такую раму.

Изобретение также относится к способу изготовления рамы тележки железнодорожного вагона, включающему в себя этапы, на которых:

- разрезают по существу плоские металлические листы, не имеющие изгибов, для формирования продольных балок;

- обеспечивают наличие по меньшей мере одной поперечной трубы;

- собирают металлические листы для формирования по меньшей мере двух продольных балок, причем каждая продольная балка содержит две боковины и по меньшей мере одно центральное звено, посредством которого две боковины продольной балки соединяют между собой; и

- собирают продольные балки посредством поперечной трубы для формирования рамы тележки.

Другие особенности и преимущества изобретения станут более понятны из дальнейшего описания со ссылкой на чертежи.

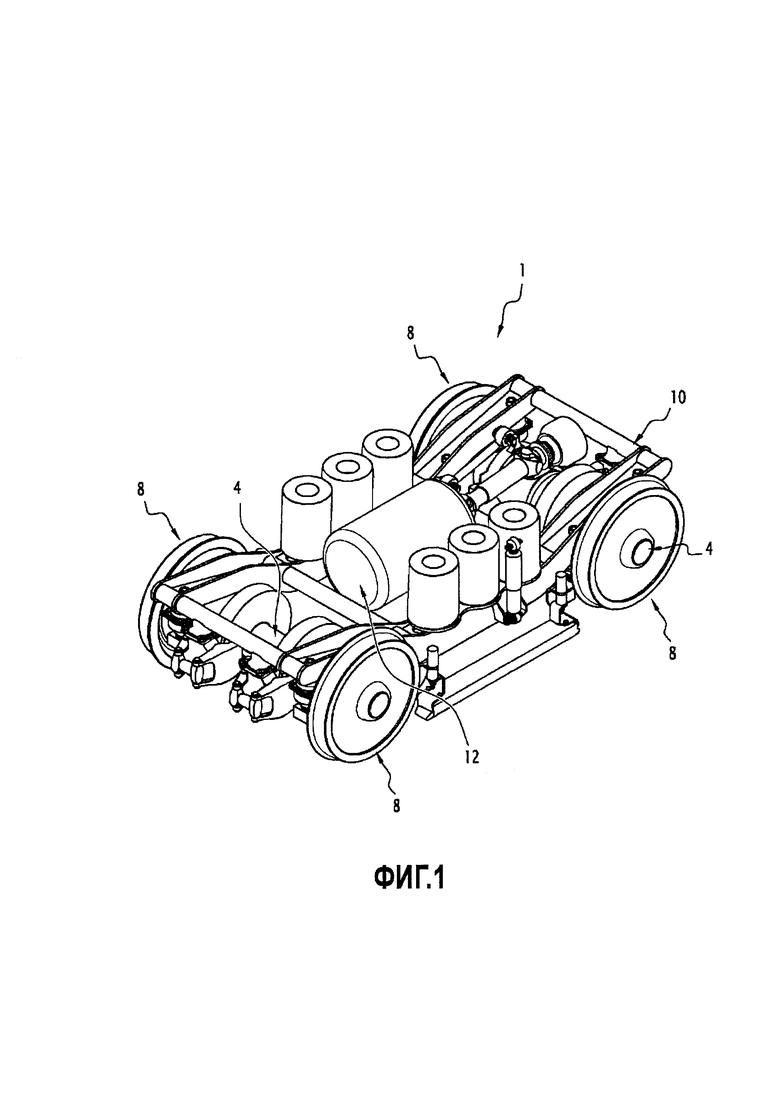

На фиг. 1 показана тележка, содержащая раму в соответствии с изобретением, вид в перспективе;

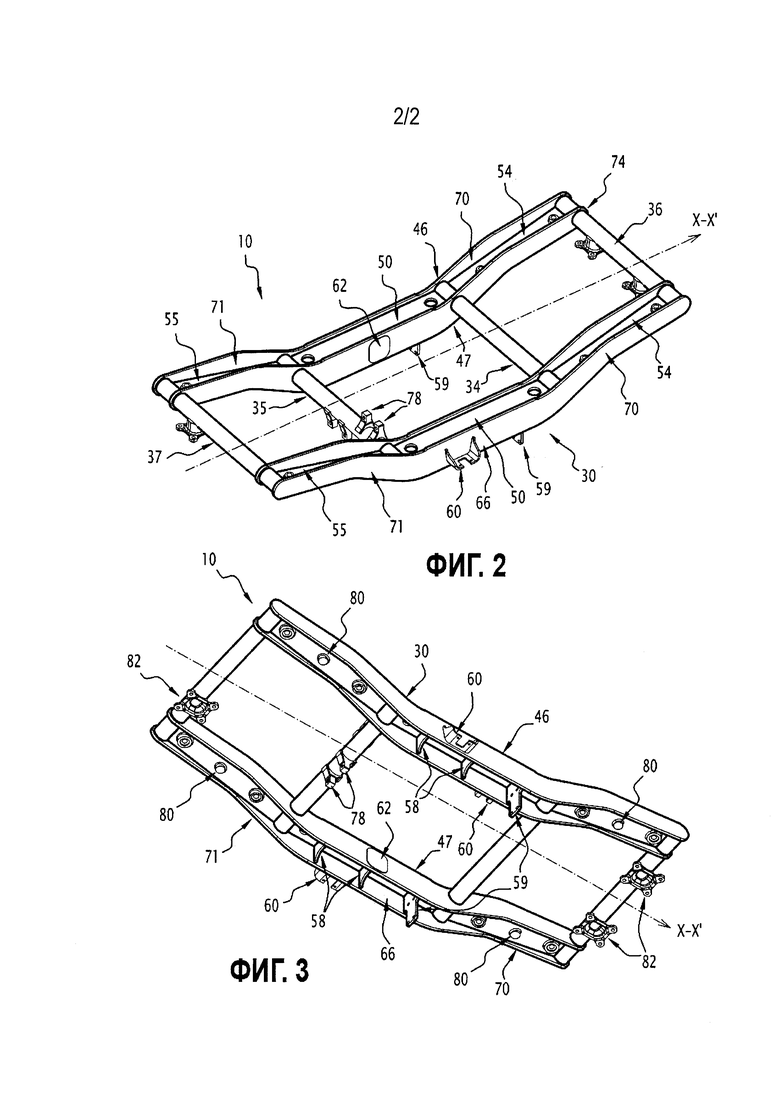

на фиг. 2 - рама тележки, показанной на фиг. 1, вид в перспективе сверху;

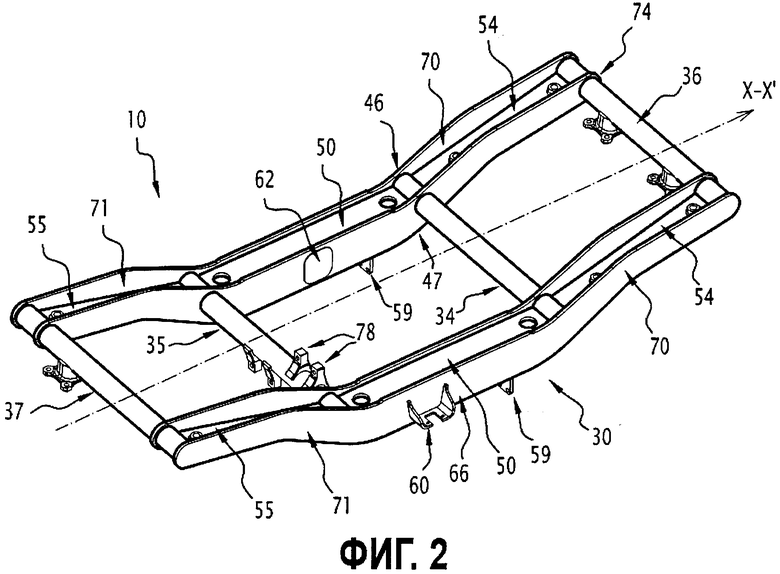

на фиг. 3 - то же, вид в перспективе снизу.

В описании термин «продольный» определяется направлением, в котором движется транспортное средство, содержащее тележку, иными словами, направлением, в котором проходят рельсы, по которым движется транспортное средство. Термин «поперечный» определен направлением, по существу перпендикулярным продольному и проходящим в горизонтальной плоскости, иными словами, направлением, в котором рельсы отстоят друг от друга. Термины «передний» и задний» определяются относительно направления перемещения железнодорожного вагона, содержащего тележку. Направление, перпендикулярное продольному и поперечному направлениям названо «вертикальным направлением».

Как показано на фиг. 1, тележка 1 содержит две оси 4, каждая их которых проходит по существу в поперечном направлении, два колеса 8 на оси 4, которые закреплены к поперечным крайним или наиболее удаленным от центра частям соответствующей оси 4. Кроме того, тележка 1 содержит раму 10, проходящую по существу в продольном направлении и опирающуюся на каждую из продольных крайних частей одной из осей 4, и средства подвешивания, которые крепят каждую ось 4 к раме 10.

В моторной тележке 1 в ее центре под кузовом железнодорожного вагона установлен мотор 12. Мотор 12 не крепится к раме 10. Посредством карданного вала мотор 12 связан с мостом, прикрепленным к по меньшей мере одной оси 4.

Кроме того, рама 10 содержит различные элементы, приводящие оси 4 во вращение вокруг их поперечных осей относительно рамы 10 и также может содержать другие функциональные элементы железнодорожного вагона.

Снаружи рамы 10 тележка 1 имеет стандартную конструкцию, поэтому ее подробное описание не приводится.

В соответствии с вариантом выполнения, показанным на фиг. 2 и 3, рама 10 тележки 1 содержит две продольные балки 30 и четыре поперечные трубы 34, 35, 36 и 37, связывающие между собой эти продольные балки 30.

Как вариант, рама 10 может иметь более двух продольных балок 30 и/или больше или меньше четырех поперечных труб 34, 35, 36 и 37.

Каждая продольная балка 30 содержит две боковины 46 и 47, по меньшей мере одно центральное звено 50 и два концевых звена 54, 55.

Каждая продольная балка 30 может дополнительно содержать три ребра 58, 59 (фиг. 3) и несколько опор 60 для амортизатора.

Кроме того, по меньшей мере одна из продольных балок 30 имеет боковой упор 62.

Боковины 46 и 47 каждой продольной балки 30 изготовлены из металлического листа толщиной 6-24 мм. Термин «металлический лист» используется для обозначения тонкого листа из металла, например, из стали, полученного посредством прокатки.

Металлический лист, образующий боковины 46 и 47 каждой продольной балки 30, не подвергается гибке и по существу является плоским, при этом металлический лист каждой из боковин 46 и 47 вырезан из листа намного большего размеров.

Продольная длина каждой боковины 46 и 47 составляет 2-4 м.

Первая боковина 46 каждой продольной балки 30 расположена с наружной стороны рамы 10, а вторая боковина 47 каждой продольной балки 30, которая расположена с внутренней стороны рамы 10, т.е. расположена так, что она обращена к другой продольной балке 30.

Термин «внутренняя сторона рамы 10» определяет пространство, ограниченное боковинами 47 каждой продольной балки 30 и поперечными трубами 34, 35, 36 и 37, расположенными на конце рамы 10 в продольном направлении.

Термин «наружная сторона рамы 10» относится к пространству, дополняющему пространство, определяющее внутреннюю сторону рамы 10.

Применительно к каждой из продольных балок 30 каждая из боковин 46 и 47 содержит центральную часть 66, проходящую в продольном направлении вдоль продольной оси Х-Х’, и две наружные части 70, 71, проходящие вдоль продольной оси X-X’.

Наружные части 70, 71 каждой боковины 46, 47 расположены с каждой стороны центральной части боковины 46, 47 в продольном направлении вдоль оси Х-Х’. Иными словами, центральная часть 66 каждой боковины 46, 47 связана с каждой из наружных частей 70, 71 этой боковины 46, 47. В частности, первая наружная часть 70 каждой боковины 46, 47, расположенная спереди рамы 10, является продолжением передней центральной части 66 соответствующей боковины 46, 47. Аналогично, вторая наружная часть 71 каждой боковины 46, 47, расположенная сзади рамы 10, является продолжением задней центральной части 66 соответствующей боковины 46,47.

Каждая наружная часть 70, 71 каждой боковины 46, 47 образует угол с центральной частью этой боковины 46. В частности, углы, между центральной частью и каждой из наружных частей 70, 71 этой боковины 46, 47 равны по абсолютному значению. Абсолютное значение этого угла составляет от 10° до 45°.

Первая наружная часть 70 каждой боковины 46, 47 симметрична второй наружной части 71 этой боковины 46, 47 относительно вертикальной плоскости, проходящей через центр по продольной оси Х-Х’ центральной части 66 этой боковины 46, 47.

Каждая наружная часть 70, 71 каждой боковины 46, 47 имеет одинаковый изгиб, угол которого по абсолютному значению составляет 10-45°.

Вторая боковина 47 каждой продольной балки 30 имеет четыре отверстия 74, обеспечивающих прохождение поперечных труб 34, 35, 36 и 37, оси которых по существу перпендикулярны второй боковине 47. Два из этих отверстия расположены у переднего и заднего концов центральной части 66 каждой второй боковины 47, еще одно отверстие расположено у переднего конца первой концевой части 70 каждой второй боковины 47, и последнее отверстие расположено у заднего конца второй концевой части 70 второй боковины 47. Диаметр отверстий 74 согласован с диаметром поперечных труб 34, 35, 36 и 37 и составляет, например, 80-200 мм.

Предпочтительно, количество отверстий 74 во вторых боковинах 47 продольных балок 30 равно количеству поперечных труб 34, 35, 36 и 37 рамы 10.

Центральное звено 50 каждой продольной балки 30 выполнено из металлического листа, который не подвергался гибке и по существу является плоским с толщиной 12-24 мм. Металлический лист, образующий центральное звено 50 каждой продольной балки 30, вырезан из большего по размерам металлического листа.

Центральное звено 50 имеет прямоугольную форму с размерами 500-1500 мм в продольном направлении и 120-240 мм в поперечном направлении.

Центральное звено 50 каждой продольной балки 30 имеет по меньшей мере одно просверленное отверстие диаметром, например, 38-42 мм, для удаления воды в верхней части продольной балки 30 которое проходит вдоль оси, по существу перпендикулярной центральному звену 50. Как показано на фиг. 2, каждое центральное звено 50 имеет два просверленных отверстия. Каждое их этих отверстий расположено у одного из концов в продольном направлении Х-Х’ центрального звена 50.

Центральное звено 50 каждой продольной балки 30 может соединять друг с другом две центральные части 66 боковин 46, 47 продольной балки 30. Более конкретно, продольная часть центрального звена 50 каждой продольной балки 30, в частности, приварена к центральной части 66 каждой боковины 46, 47.

Концевые звенья 54, 55 каждой продольной балки 30 выполнены из металлических листов, которые по существу идентичны металлическим листам, из которых выполнено центральное звено 50 продольной балки 30. Концевые звенья 54, 55 вырезаны из металлического листа, который по существу являлся плоским и не имел изгибов.

Каждое концевое звено 54, 55 имеет по меньшей мере одно просверленное отверстие диаметром 13-26 мм, которое проходит вдоль оси, по существу перпендикулярной концевому звену 54, 55. Такие отверстия предназначены для обеспечения сквозного прохода крепежных элементов, в частности, болтов или винтов. Как показано на фиг. 2, каждое концевое звено 54, 55 имеет два отверстия одинакового диаметра у переднего и заднего концов каждого из концевых звеньев 54, 55. Между двумя отверстиями в продольном направлении в нижней части каждого из концевых звеньев 54, 55 приварена бобышка 80, образующая нижний концевой упор первичного подвешивания.

Первое концевое звено 54 каждой продольной балки 30 расположено спереди продольной балки 30.

Первое концевое звено 54 каждой продольной балки 30 соединяет друг с другом первые наружные части 70 боковин 46,47 продольной балки 30. Первое концевое звено 54 каждой продольной балки 30, в частности, приварено к первой наружной части 70 каждой боковины 46, 47. Первое концевое звено 54 каждой продольной балки 30, в частности, приварено к поверхностям первых наружных частей 70, при этом вышеуказанные поверхности, расположены так, что они обращены друг к другу.

Второе концевое звено 55 каждой продольной балки 30 расположено позади продольной балки 30.

Второе концевое звено 55 каждой продольной балки 30 соединяет друг с другом вторые наружные части 71 боковин 46, 47 продольной балки 30. Второе концевое звено 55 каждой продольной балки 30, в частности, приварено ко второй наружной части 71 каждой боковины 46, 47. Второе концевое звено 55 каждой продольной балки 30, в частности, приварено к поверхностям вторых наружных частей 71, при этом вышеуказанные поверхности, расположены так, что они обращены друг к другу.

Концевое звено 54, 55 каждой продольной балки 30 определяет форму наружных частей боковин 46, 47 боковых балок 30, которые соединяются посредством этих концевых звеньев 54, 55.

В частности, первое концевое звено 54 симметрично второму концевому звену 55 относительно вертикальной плоскости, проходящей через центр по продольной оси Х-Х’ центральных частей каждой продольной балки 30.

Каждое ребро 58, 59 выступает относительно нижней поверхности центрального звена 50 каждой продольной балки 30. Термин «нижняя поверхность центрального звена 50» относится к поверхности центрального звена 50, которая направлена к направляющим транспортного средства, на которые устанавливается рама тележки.

Каждое ребро 58, 59 имеет по существу плоскую форму и проходит в плоскости по существу перпендикулярной плоскости центрального звена 50 и плоскостям боковин 46, 47. Размеры каждого ребра 58, 59, например, равны 150 мм в вертикальном направлении, а в поперечном направлении по существу идентичны размерам центральных звеньев 50.

Каждое ребро 58, 59 выполнено из металлического листа, толщина которого в продольном направлении составляет 10-24 мм.

Каждое ребро 58, 59 соединяет посредством сварки две боковины 46, 47 каждой из продольных балок 30. В частности, каждое ребро 58, 59 соединяет посредством сварки две боковины 46, 47 каждой из продольных балок 30. В частности, каждое ребро 58, 59 соединяет друг с другом центральные части 66 боковин 46,47 каждой продольной балки.

Как показано на фиг. 3, каждая продольная балка 30 имеет три ребра 58, 59.

Как вариант, каждая продольная балка 30 может иметь меньше или больше трех ребер 58, 59.

Как показано на фиг. 3, каждая продольная балка 30 содержит два простых ребра 58 и одно сложное ребро 59, выполненное в качестве опоры для стабилизаторов боковой качки.

Термин «стабилизатор боковой качки» относится к подвеске транспортного средства, которое используется для стабилизации транспортного средства, уменьшая эффекты от движения на повороте и неровности пути, по которому движется транспортное средство.

Опоры 60 для амортизатора выполняют функцию опор для соединения вертикальных амортизаторов с рамой 10. Как вариант или дополнительно, каждая продольная балка 30 содержит также опоры для поперечных амортизаторов, которые обеспечивают соединение поперечных амортизаторов с рамой 10.

Как показано на фиг. 2 и 3, одна из двух продольных балок 30 содержит опору 60 для амортизатора, а другая продольная балка 30 содержит две опоры 60 для амортизаторов. Как вариант, каждая продольная балка может содержать более двух опор 60 для амортизаторов.

Каждая из опор 60 приваривается к центральным частям 66 боковин 46, 47, которые расположены так, что они не обращены друг к другу.

Боковой упор 62 выполнен, например, из марганцовистой стали. Размеры бокового упора 62 составляют, например, 160 мм в продольном направлении и 180 мм в вертикальном направлении. Толщина бокового упора 62 в поперечном направлении составляет, например, 4-10 мм.

Назначение бокового упора 62 состоит в ограничении боковых перемещений между кузовом железнодорожного вагона и рамой 10. Фактически, материал, из которого выполнен боковой упор 62, т.е. марганцовистая сталь, позволяет ограничивать трение сдвига в плоскости бокового упора 62.

Боковой упор 62 приварен ко второй боковине 47 одной из продольных балок 30. В частности, боковой упор 62 прикреплен к поверхности второй боковины 47, которая расположена так, что она не обращена к одной из поверхностей первой боковины 46.

Поперечные трубы 34, 35, 36, 37 соединяют две продольные балки 30 между собой.

Длина поперечных труб 34, 35, 36, 37 в поперечном направлении составляет, например, 1260 мм.

Как вариант, длина поперечных труб 34, 35, 36, 37 в поперечном направлении может быть согласована с расстоянием между рельсами, по которым движется железнодорожный вагон. Диаметр поперечных труб 34, 35, 36, 37 составляет 80-200 мм в зависимости от нагрузки, которую может выдерживать рама.

Поперечные трубы 34, 35, 36, 37 выполнены из металла, например, из стали или сплавов.

Поперечные трубы 34, 35, 36, 37 выполнены с возможностью введения в отверстия 74 вторых боковин 47 каждой боковой балки 30.

Поперечные трубы 34 и 35, расположенные в центре рамы 10, далее будут называться «центральными трубами». Центральные трубы 34, 35 соединяют центральные части 66 двух отдельных продольных балок 30. Центральные трубы 34 и 35 приварены к центральному звену 50 и концевым звеньям 54, 55 каждой продольной балки 30. В частности, центральная труба 34 приварена к передней части центрального звена 50 каждой продольной балки 30 и к задней части первого концевого звена 54 каждой продольной балки 30, а центральная труба 35 приварена к задней части центрального звена 50 каждой продольной балки 30 и к передней части второго концевого звена 55 каждой продольной балки 30.

Центральные трубы 34, 35 также приварены к центральным звеньям 50 первых боковин 46 каждой продольной балки 30. В частности, центральные трубы 34, 35 приварены к внутренней поверхности центрального звена 50 каждой первой боковины 46. Термин «внутренняя поверхность центрального звена 50» используется для ссылки на поверхность центрального звена 50 боковины 46, которая направлена к внутренней стороне рамы 10.

Поперечные трубы 36 и 37, расположенные на концах рамы 10, далее будут называться «концевыми трубами». Концевые трубы 36, 37 соединяют наружные части 70, 71 отдельных продольных балок 30 и приварены к концевым звеньям 54, 55 каждой продольной балки 30. В частности, концевая труба 36 приварена к передней части первого концевого звена 54 каждой продольной балки 30, а другая концевая труба 37 приварена к задней части второго концевого звена 55 каждой продольной балки 30.

Концевые трубы 36, 37 также приварены к наружным частям 70, 71 первых боковин 46 каждой продольной балки 30. В частности, концевые трубы 36, 37 приварены к внутренним поверхностям наружных частей 70, 71 каждой первой боковины 46. Термин «внутренняя поверхность наружной части 70, 71» используется для ссылки на поверхность наружной части 70, 71 боковины 46, направленной к внутренней стороне рамы 10.

Поперечные трубы 34, 35, 36, 37 содержат несколько опор 78 для тяг и несколько опор 82 для тормозов.

Как видно на фиг. 1 и 2, имеются четыре опоры 78 для тяг. Однако поперечные трубы 34, 35, 36, 37 могут содержать большее или меньшее количество опор 78 для тяг.

На фиг. 2 показаны четыре опоры 78 для тяг: две опоры для приводной тяги и две опоры для реактивной тяги настила.

Термин «приводная тяга» обозначает тягу, которая соединяет раму тележки с кузовом вагона и используется для приведения в движение кузова в случае моторной тележки или для приведения в движение тележки в случае немоторной тележки. Термин «реактивная тяга» обозначает тягу, которая соединяет пол с рамой тележки, что позволяет амортизировать нагрузки и препятствовать повороту пола.

Например, как показано на фиг. 1 и 2, опоры 78 для тяг приварены к одной из центральных труб 34, 35.

Как показано на фиг. 3, имеются три опоры 82 для тормозов. Однако поперечные трубы 34, 35, 36, 37 могут содержать большее или меньшее количество опор 82 для тормозов.

Опоры 82 для тормозов могут быть соединены с приводами тормозов.

Опоры 82 для тормозов расположены на концевых трубах 36, 37 так, что они выступают к направляющим транспортного средства, на которых установлена рама 10 тележки 1.

Рама 10 для тележки 1 в соответствии с изобретением изготавливается следующим образом.

Способ изготовления рамы, прежде всего, включает в себя этап, на котором отрезают по существу плоские, без изгибов металлические листы для формирования боковин 46, 47, центральных звеньев 50 и концевых звеньев 54, 55 продольных балок 30. Металлические листы, например, получают посредством разрезания на секции металлических панелей больших размеров.

На следующем этапе обеспечивают наличие по меньшей мере одной поперечной трубы 34, 35, 36, 37. Для формирования рамы 10, показанной на фиг. 2 и 3, на этом этапе обеспечивают наличие четырех поперечных труб 34, 35, 36, 37. Поперечные трубы 34, 35, 36, 37 изготавливают, например, посредством экструзии.

Кроме того, способ также содержит этап, на котором подготавливают ребра 58, 59 опор 60 для амортизаторов, боковой упор 62, опору 78 для тяг и опору 82 для тормозов.

На следующем этапе сбирают и сваривают металлические листы для формирования по меньшей мере двух продольных балок 30, каждая из которых содержит две боковины 46, 47, одно центральное звено 50, соединяющий две боковины 46, 47 между собой, и два концевых звена 54, 55.

Затем к каждой продольной балке 30 приваривают ребра 58, 59.

Далее собирают продольные балки 30, используя поперечные трубы 34, 35, 36, 37. На этом этапе поперечные трубы 34, 35, 36, 37 вставляют в отверстия 74 вторых боковин 47 каждой продольной балки 30 до тех пор, пока они не упрутся в первую боковину 46 этой продольной балки 30.

Далее продольные трубы 34, 35, 36, 37 приваривают к концевым звеньям 54, 55, центральным звеньям 50 и первым боковинам 46 каждой продольной балки 30.

Затем к первым боковинами 46 продольных балок 30 приваривают опоры 60 для амортизаторов, а ко второй боковине 47 одной из продольных балок 30 приваривают боковой упор 62.

Кроме того, на этапе крепления дополнительно приваривают к поперечным трубам 34, 35, 36, 37 опоры 78 для тяг и опоры 82 для тормозов.

Таким образом, продольные балки 30 можно изготавливать посредством использования по существу плоских металлических листов, которые разрезаются и не подвергаются гибке, что, прежде всего, позволяет исключить использование такого опорного элемента, как коробчатый корпус.

Отсутствие коробчатого корпуса позволяет значительно уменьшить массу рамы. Выигрыш по массе составляет примерно 30% по сравнению с рамой, имеющей коробчатый корпус.

Кроме того, фактически рама тележки имеет более уплотненную конструкцию по сравнению с существующими рамами за счет отсутствия коробчатого корпуса.

При этом повышено качество сварных швов и снижен риск окисления рамы. Кроме того, имеется возможность выполнения автоматизированной сварки рамы с помощью, например, роботизированного устройства из-за отсутствия сложных комплектующих, подлежащих сборке, что тем самым облегчает изготовление рамы. Кроме того, время механической обработки рамы уменьшается примерно на 50% по сравнению с рамой, имеющей коробчатый корпус.

Таким образом, процесс изготовления рамы упрощается, становится более управляемым и менее затратным.

Рама в соответствии с изобретением также может изменяться в той мере, насколько легко могут регулироваться размеры поперечных труб 34, 35, 36, 37 и/или продольных балок 30.

Преимущественно, каждая боковина 46, 47 выполняется за одно целое, иными словами, каждая боковина выполняется из одного металлического листа.

Предпочтительно, центральное звено 50 проходит по существу горизонтально в продольном направлении, т.е. нормаль к центральному звену 50 находится в поперечной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСНОВАНИЕ СТУПЕНИ ИЛИ ПЛАТФОРМЫ ДЛЯ ТЕЛЕЖЕК ДВИЖУЩЕГОСЯ УСТРОЙСТВА, ТЕЛЕЖКИ И ДВИЖУЩЕЕСЯ УСТРОЙСТВО | 2008 |

|

RU2499761C2 |

| РАМА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА-ПЛАТФОРМЫ | 2021 |

|

RU2757465C1 |

| ТЕЛЕЖКА ДЛЯ ПЕРЕВОЗКИ РЕЛЬСОВЫХ ПЛЕТЕЙ | 1999 |

|

RU2149939C1 |

| БОРОНА ДИСКОВАЯ | 2002 |

|

RU2242854C2 |

| РАМА ТЕЛЕЖКИ И ТЕЛЕЖКА, ИМЕЮЩАЯ ТАКУЮ РАМУ | 2018 |

|

RU2684830C1 |

| ЧЕТЫРЕХОСНАЯ ТЕЛЕЖКА ЛОКОМОТИВА | 2002 |

|

RU2244650C2 |

| Тележка трехосная с люлечным подвешиванием скоростных грузовых вагонов | 2020 |

|

RU2754609C1 |

| ХОДОВАЯ ЧАСТЬ ПОВОРОТНОЙ ТЕЛЕЖКИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2203818C2 |

| ПРОДОЛЬНАЯ БАЛКА ШПИНТОННОЙ РАМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375224C2 |

| ТЕЛЕЖКА ТОВАРНОГО ВАГОНА | 2009 |

|

RU2392146C1 |

Группа изобретений относится к рамам тележек железнодорожных вагонов, тележкам, содержащим такую раму, а также к способам изготовления рам. Рама тележки содержит две продольные балки и поперечину. Каждая продольная балка содержит две боковины и по меньшей мере один центральный лист, соединяющий боковины друг с другом. Продольные балки соединяются поперечиной. Боковины и центральные листы вырезаны из металлического листа, не имеющего изгибов. Для изготовления рамы тележки вырезают плоские заготовки листов продольных балок. Собирают продольные балки. Соединяют продольные балки с поперечиной и получают раму тележки. Достигается упрощение процесса изготовления рамы тележки. 3 н. и 7 з.п. ф-лы, 3 ил.

1. Рама тележки железнодорожного вагона, содержащая по меньшей мере две продольные балки, каждая из которых содержит две боковины и по меньшей мере одно центральное звено, соединяющее друг с другом эти две боковины; и по меньшей мере одну поперечную трубу, соединяющую между собой две продольные балки, отличающаяся тем, что две боковины и центральное звено каждой продольной балки выполнены из по существу плоского разрезанного металлического листа, не имеющего, изгибов.

2. Рама тележки по п. 1, отличающаяся тем, что каждая боковина каждой продольной балки содержит центральную часть, проходящую вдоль продольной оси, и две наружные части, проходящие вдоль продольной оси с обеих сторон центральной части под углом к этой центральной части боковины.

3. Рама тележки по п. 2, отличающаяся тем, что центральные части боковин каждой продольной балки соединены между собой посредством центрального звена, при этом продольная балка содержит по меньшей мере два концевых звена, соединяющих попарно наружные части боковин продольной балки, относящихся к двум отдельным боковинам, причем каждое концевое звено выполнено из по существу плоского разрезанного металлического листа, не имеющего изгибов.

4. Рама тележки по п. 3, отличающаяся тем, что наружные части боковин каждой продольной балки, расположенные у одного из концов центральных частей боковин продольной балки, симметричны наружным частям боковин продольной балки, расположенным с другого конца центральных частей боковин продольной балки относительно вертикальной плоскости, проходящей через центр вдоль продольной оси центральных частей каждой продольной балки, причем концевые звенья одной боковины соответствуют форме наружных частей боковины и симметричны друг другу относительно указанной плоскости.

5. Рама тележки по любому из пп. 3 или 4, отличающаяся тем, что центральное и концевые звенья приварены к поперечной трубе и к боковинам продольной балки.

6. Рама тележки по любому из пп. 2-4, отличающаяся тем, что содержит две поперечные концевые трубы, соединяющие наружные части отдельных продольных балок, и две центральные поперечные трубы, соединяющие центральные части отдельных продольных балок.

7. Рама тележки по любому из пп. 1-4, отличающаяся тем, что по меньшей мере одна продольная балка содержит по меньшей мере одно ребро, соединяющее друг с другом боковины продольной балки.

8. Рама тележки по п. 7, отличающаяся тем, что по меньшей мере одно ребро выполнено с возможностью поддержки стабилизатора боковой качки.

9. Тележка, содержащая раму по любому из пп. 1-4.

10. Способ изготовления рамы тележки железнодорожного вагона, включающий в себя этапы, на которых:

разрезают по существу плоские металлические листы, не имеющие изгибов, для формирования продольных балок;

обеспечивают наличие по меньшей мере одной поперечной трубы;

собирают металлические листы для формирования по меньшей мере двух продольных балок, причем каждая продольная балка содержит две боковины и по меньшей мере одно центральное звено, посредством которого две боковины продольной балки соединяют между собой; и

собирают продольные балки посредством поперечной трубы для формирования рамы тележки.

| РАМА ДВУХОСНОЙ РЕЛЬСОВОЙ ТЕЛЕЖКИ | 2006 |

|

RU2328397C2 |

| ПРОДОЛЬНАЯ БАЛКА ШПИНТОННОЙ РАМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375224C2 |

| Способ получения хлоргидрата бета-фенилизопропилгидразина | 1961 |

|

SU148062A1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2010 |

|

RU2438897C1 |

| CN 201347088 Y, 18.11.2009 | |||

| CN 203902571 U, 29.10.2014 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2019-05-31—Публикация

2015-12-03—Подача