Изобретение относится к оборудованию для получения масла из растительного маслосодержащего сырья (семена подсолнечника, арахиса, рапса, сои и т.п.) в маслоперерабатывающей промышленности.

Наиболее близким по технической сущности и достигаемому эффекту является маслопресс [Пат. №2565024 Российская Федерация, МПК C1 C11B 1/06. Маслопресс [Текст] / Абрамов О.В., Сысоев Е.В., Копылов М.В. заявитель и патентообладатель Воронежский государственный университет инженерных технологий. - №2014129337/13; заявл. 16.07.2014; опубл. 10.10.2015, Бюл. №28.], состоящий из камеры измельчения и термообработки, включающей зоны загрузки исходного сырья, влагообработки и шнеком с постепенно уменьшающимся шагом витков по всей длине, и камеры отжима масла, включающей зону прессования, представленной зеерным корпусом, состоящим из зеерных пластин трапецеидальной формы с двумя фасками на внутренней поверхности.

Недостатком известной конструкции маслопресса является:

- сложность изготовления вследствие наличия соединенных двух рабочих камер под углом;

- высокая металлоемкость, что приведет к удорожанию конструкции;

- отсутствие возможности регулирования величины зазора между зеерными пластинами, что может привести к напрессовыванию мятки на пластинах и повышению энергозатрат на процесс прессования, а также к возможному заклиниванию шнека из-за налипшей мятки и выходом его из строя.

Технической задачей изобретения является снижение энергозатрат, уменьшение металлоемкости конструкции, повышение надежности при эксплуатации, а также оптимизация работы маслопресса для переработки различных масличных культур за счет оперативного изменения расстояния между зеерными пластинами.

Поставленная техническая задача изобретения достигается тем, что в маслопрессе, содержащим камеру измельчения и термообработки исходного масличного сырья; маслоотжимную камеру цилиндрической формы с зеерным цилиндром, состоящим из зеерных пластин, установленным коаксиально внутри маслоотжимной камеры; и шнек с постепенно уменьшающимся шагом витков по всей длине, отличающийся тем, что маслопресс включает три маслоотжимных камеры, соединенных между собой вставными цилиндрами, в зоне которых вал шнека снабжен радиально закрепленными штифтами; торцевые части маслоотжимных камер выполнены в виде фланцев, между которыми установлены оси с закрепленными к ним поворотными пластинами, взаимодействующими с эллипсовидными звеньями, расположенными на фланцах по окружности в обоймах; причем эллипсовидные звенья жестко связаны со всеми зеерными пластинами с возможностью их одновременного поворота посредством червячной передачи, образованной червячным сектором, закрепленным на оси между фланцами маслоотжимных камер, и приводным червяком, обладающим свойствами самоторможения; а зеерные пластины выполнены ромбовидной формы и повернуты острыми углами на встречу движения масличного сырья внутри зеерных цилиндров.

Технический результат изобретения заключается в снижении энергозатрат, уменьшении металлоемкости конструкции, повышение надежности при эксплуатации, а также оптимизация работы маслопресса для переработки различных масличных культур за счет оперативного изменения расстояния между зеерными пластинами.

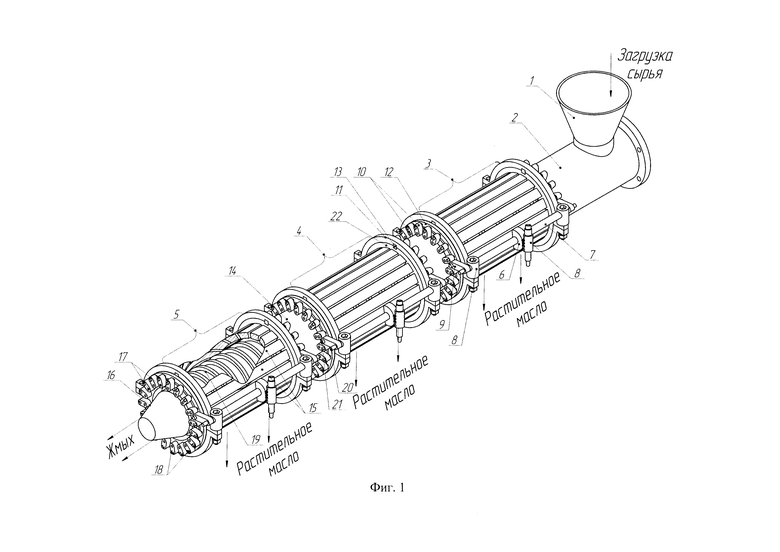

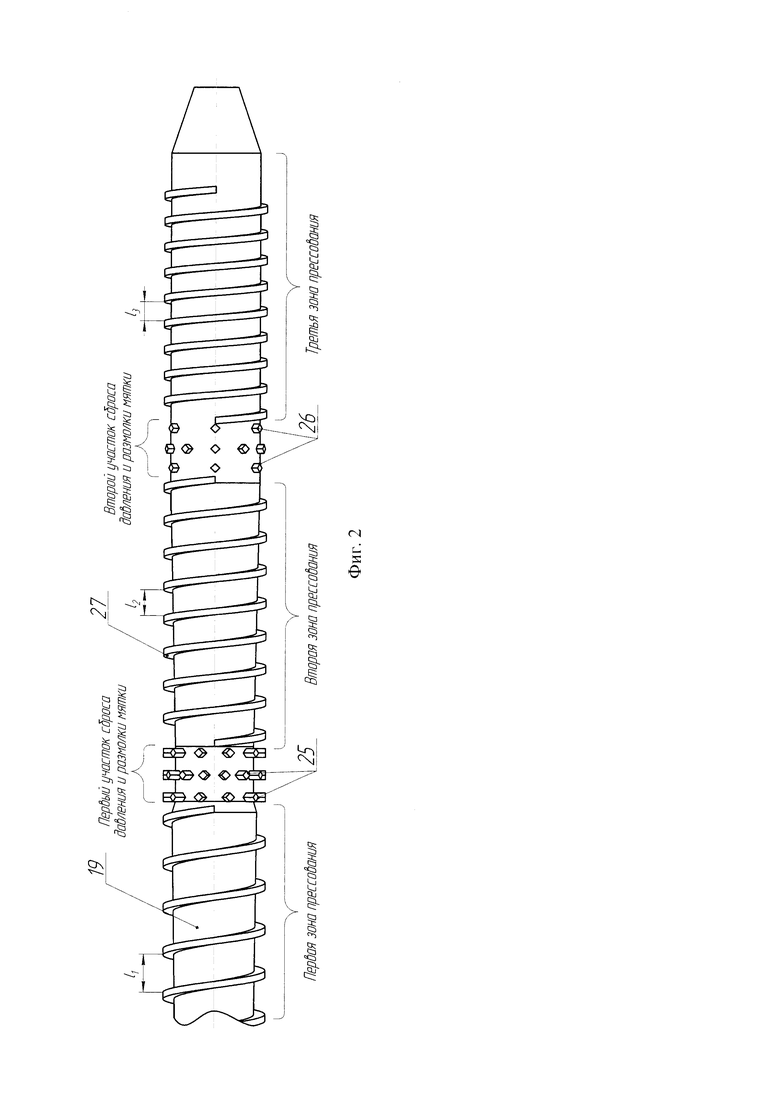

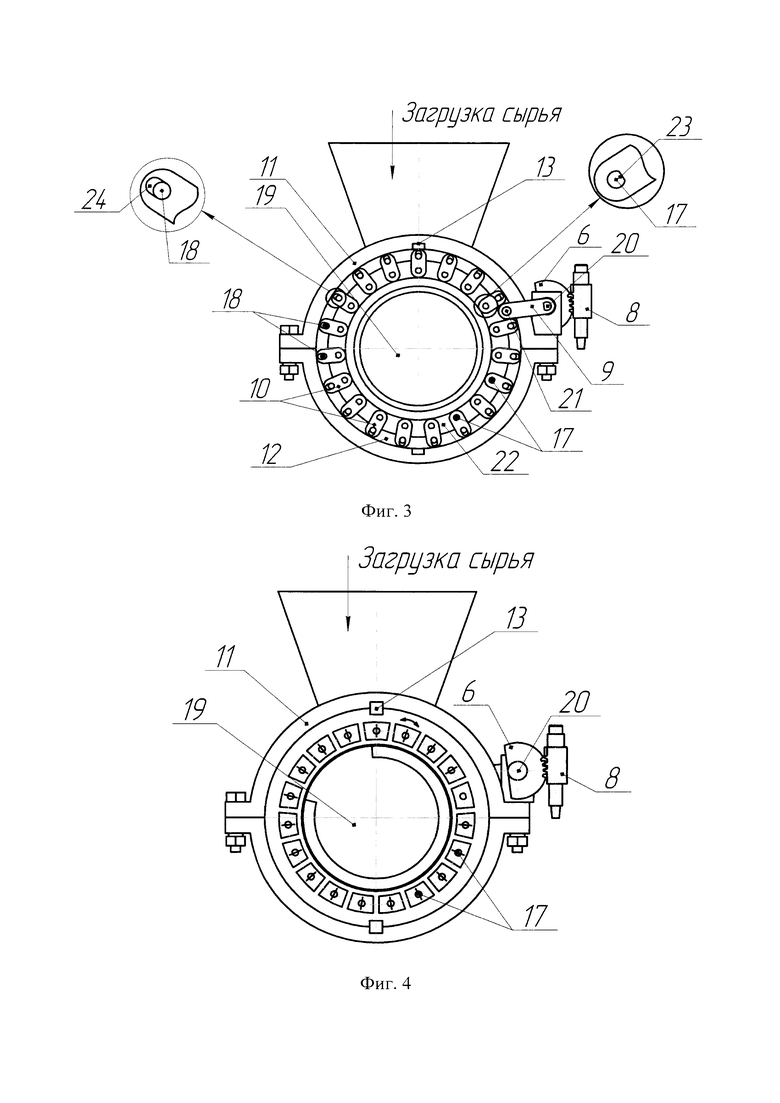

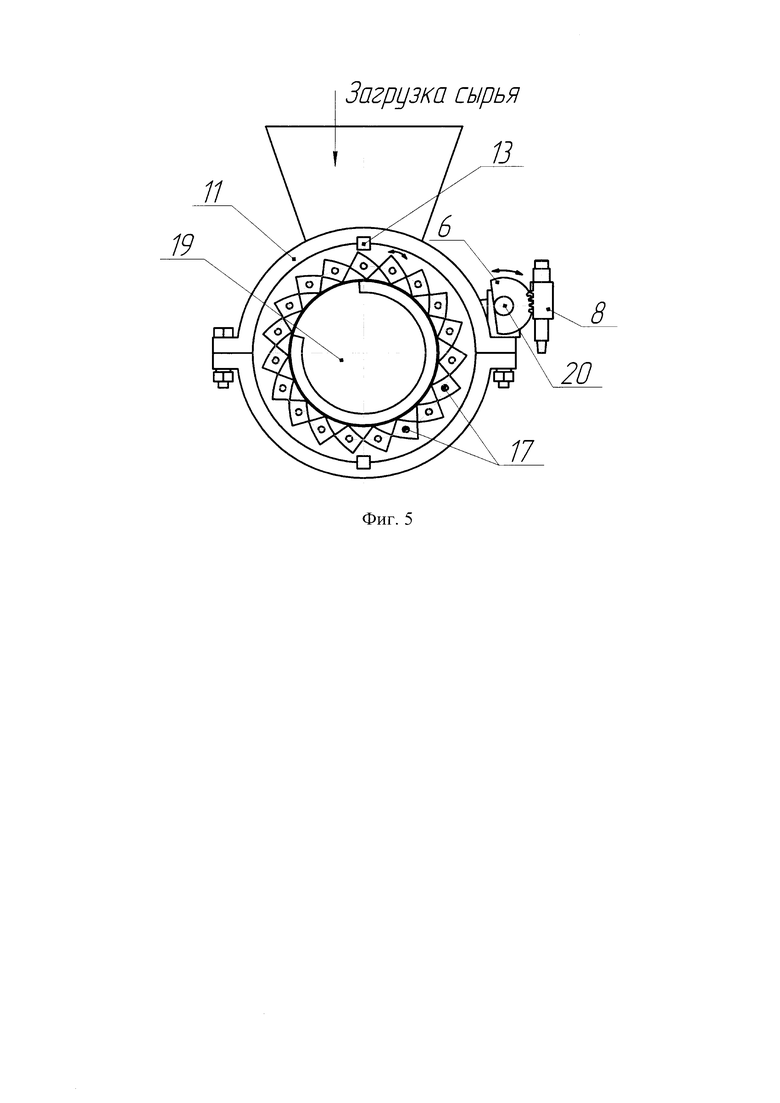

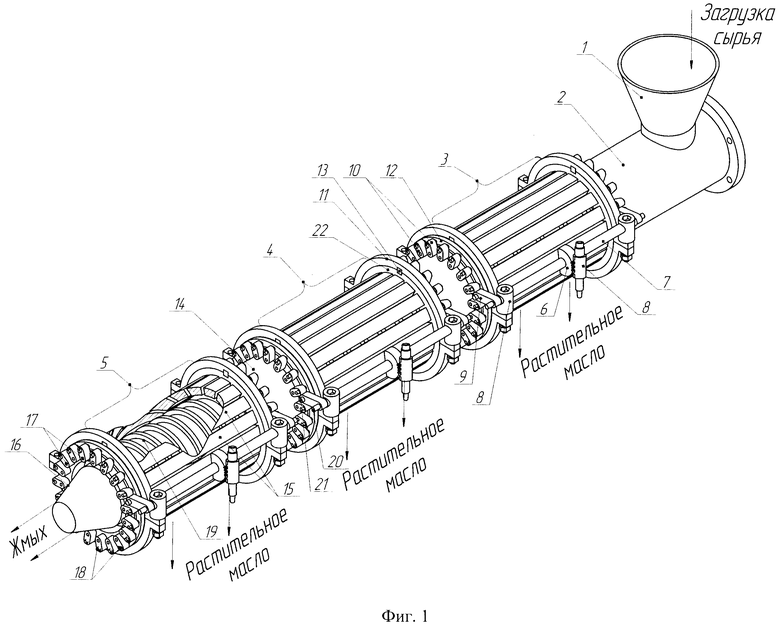

На фиг. 1 представлен общий вид маслопресса, на фиг. 2 - шнек, на фиг. 3 - расположение эллипсовидных звеньев, на фиг. 4 - расположение зеерных пластин при минимальном зазоре между ними, на фиг. 5 - расположение зеерных пластин при максимальном зазоре.

Маслопресс состоит из рабочей камеры 2 с загрузочной воронкой 1, трех маслоотжимных камер 3, 4, 5. Внутри маслопресса установлен комбинированный шнек 19 с постепенно уменьшающимся шагом витков по всей длине (фиг. 1).

Маслоотжимные камеры 3, 4, 5 соединены между собой вставными цилиндрами 14. Торцевые части маслоотжимных камер выполнены в виде фланцев 4. Между фланцами установлены оси 7 с закрепленными к ним поворотными пластинами 9. Поворотные пластины 9 взаимодействуют с эллипсовидными звеньями 10, установленные в обоймах 12. Обоймы 12 расположены по окружности на фланцах 11. Эллипсовидные звенья 10 жестко связаны с зеерными пластинами 15 с возможностью их одновременного поворота. Оси 7 снабжены зубчатым сектором 6, который с приводным червяком 8 образует червячную передачу. В зоне вставных цилиндров 14 вал шнека 19 снабжен закрепленными ромбовидными штифтами 25, 26.

Комбинированный шнек 19 представляет собой цельнолитой вал с витками 27 переменного шага межвиткового пространства  На валу комбинированного шнека 19 имеются ромбовидные штифты 25 и 26, повернутые острым углом на встречу движения масличного материала внутри зеерной камеры. На участках, где располагаются штифты 25 и 26, осуществляется сброс давления возникающего внутри маслоотжимных камер 3 и 4, а также размолка спрессовавшейся мятки. На первом участке сброса давления и размолки масличного материала ромбовидные штифты 25 располагаются более часто, а на втором - реже. Это необходимо для того, чтобы интенсивность разрыхления масличного материала: на первом участке была более высокой, а на втором - значительно ниже.

На валу комбинированного шнека 19 имеются ромбовидные штифты 25 и 26, повернутые острым углом на встречу движения масличного материала внутри зеерной камеры. На участках, где располагаются штифты 25 и 26, осуществляется сброс давления возникающего внутри маслоотжимных камер 3 и 4, а также размолка спрессовавшейся мятки. На первом участке сброса давления и размолки масличного материала ромбовидные штифты 25 располагаются более часто, а на втором - реже. Это необходимо для того, чтобы интенсивность разрыхления масличного материала: на первом участке была более высокой, а на втором - значительно ниже.

Маслопресс работает следующим образом.

Включается регулируемый электропривод (на фигурах не показан), который приводит во вращение комбинированный шнек 19. Вращение комбинированному шнеку 19 передается от вала электродвигателя через редуктор с помощью предохранительной крестовой муфты, которая установлена на оси комбинированного шнека 19. При включении электродвигателя в загрузочную воронку 1 начинает подаваться масличный материал (подсолнечник, амарант, горчица, соя и т.д.).

Комбинированный шнек 19 транспортирует масличный материал (мятку) внутри рабочей камеры 2, а далее масличный материал проходит через маслоотжимные камеры 3, 4 и 5. При начальном пуске осуществляется настройка оптимального зазора между зеерными пластинами 15 в каждой из трех маслоотжимных камер 3, 4 и 5.

Регулирование величины зазора между зеерными пластинами 15 осуществляется следующим образом. При помощи червячной передачи 8 происходит вращение зубчатого сектора 6 неподвижно закрепленного на оси 7. В результате вращения зубчатого сектора 6 происходит поворот оси 7, которая в свою очередь начинает поворачивать пластину 9. От пластины 9 вращающий момент передается обойме 12. При вращении обоймы 12, происходит поворот зеерных пластин 15.

Запуск маслопресса происходит в режиме «экструдера», т.е. зазор между зеерными пластинами стремится к нулю. В процессе работы маслопресса вращение оси 7 обеспечивает регулирование величины зазора по схеме «min (фиг. 5)→max (фиг. 4)→min (фиг. 5)».

Пространство между внешней поверхностью комбинированного шнека 19 и внутренней поверхностью маслоотжимных камер 3, 4, 5 является рабочим пространством. При вращении комбинированного шнека 19 прессуемый материал транспортируется в рабочем пространстве и, в связи с уменьшением свободного объема вдоль шнека по направлению к конусовидной матрице 16 в результате уменьшения межвиткового шага и увеличения диаметра комбинированного шнека 19, происходит отжим растительного масла из масличного материала.

При прохождении из одной маслоотжимной камеры в другую масличный материал претерпевает изменение. В рабочей камере 2 происходит транспортировка и начальное уплотнение масличного материала. Попадая в маслоотжимную камеру 3, давление начинает возрастать, масличный материал начинает интенсивно уплотняться и при этом начинается первоначальный отжим масла.

Двигаясь далее, после маслоотжимной камеры 3 масличный материал попадает на первый участок сброса давления, на котором происходит уменьшение давления и идет интенсивное разрыхление посредством штифтов 25, что позволяет переориентировать нижние слои частиц масличного материала в верхние. Ромбовидные штифты 25, расположенные острым углом навстречу движения потока, способствуют разрыву межмолекулярных связей, обеспечивающих дополнительный выход масла.

Затем, масличный материал поступает во вторую маслоотжимную камеру 4, где начинается второй этап прессования с более высоким давлением, чем в маслоотжимной камере 3 за счет увеличения толщины витков комбинированного шнека 19, а также конусовидности вала. Пройдя вторую зону прессования, масличный материал попадает на второй участок сброса давления и размолки, где процесс переориентирования слоев движения масличного материала повторяется при помощи ромбовидных штифтов 26.

Далее масличный материал поступает в третью маслоотжимную камеру 5, где происходит окончательный отжим масла с максимальным давлением. Через кольцевое отверстие, расположенное между комбинированным шнеком 19 и конусовидной матрицей 16, выходит жмых в виде лепестков.

После окончания работы маслопресса предусмотрена возможность очистки маслоотжимных камер 3, 4 и 5 без разборки. Очистка осуществляется путем поворота зеерных пластин 15 в сторону противоположную их начального положения. При этом происходит очищение масличного материала с зеерных пластин 15, гранью самих же пластин. После чего включается электропривод комбинированного шнека 19 и из маслопресса происходит выгрузка остатков, не переработанных продуктов растительного масличного сырья.

Предлагаемый маслопресс имеет следующие преимущества:

- позволяет снизить энергозатраты;

- дает возможность уменьшить металлоемкость конструкции,

- повышает надежность при эксплуатации,

- позволяет оптимизировать работу для переработки различных масличных культур за счет оперативного изменения зазора между зеерными пластинами.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛОПРЕСС | 2014 |

|

RU2565024C1 |

| Маслопресс | 2017 |

|

RU2681881C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ КУПАЖЕЙ РАСТИТЕЛЬНЫХ МАСЕЛ ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ ДЛЯ ПЕРЕРАБОТКИ СЕМЯН РАЗЛИЧНЫХ МАСЛИЧНЫХ КУЛЬТУР | 2022 |

|

RU2796849C1 |

| СПОСОБ УПРАВЛЕНИЯ ЛИНИЕЙ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР | 2018 |

|

RU2688467C1 |

| Способ комплексной переработки семян сои с выделением белоксодержащих фракций | 2018 |

|

RU2689672C1 |

| Способ производства пеллет из жмыха семян масличных культур и устройство для его осуществления | 2019 |

|

RU2721704C1 |

Изобретение относится к масложировой промышленности. Маслопресс содержит камеру измельчения и термообработки исходного масличного сырья, маслоотжимную камеру цилиндрической формы с зеерным цилиндром, состоящим из зеерных пластин, установленных коаксиально внутри маслоотжимной камеры, и шнек с постепенно уменьшающимся шагом витков по всей длине. Маслопресс включает три маслоотжимные камеры, соединенные между собой вставными цилиндрами, в зоне которых вал шнека снабжен радиально закрепленными штифтами; торцевые части маслоотжимных камер выполнены в виде фланцев, между которыми установлены оси с закрепленными к ним поворотными пластинами, взаимодействующими с эллипсовидными звеньями, расположенными на фланцах по окружности в обоймах. Причем эллипсовидные звенья жестко связаны со всеми зеерными пластинами с возможностью их одновременного поворота посредством червячной передачи, образованной червячным сектором, закрепленным на оси между фланцами маслоотжимных камер, и приводным червяком, обладающим свойствами самоторможения. Зеерные пластины выполнены ромбовидной формы и повернуты острыми углами навстречу движения масличного сырья внутри зеерных цилиндров. Изобретение позволяет оптимизировать работу маслопресса для переработки различных масличных культур за счет оперативного изменения расстояния между зеерными пластинами, снизить энергозатраты, уменьшить металлоемкость конструкции, повысить надежность при эксплуатации. 5 ил.

Маслопресс, содержащий камеру измельчения и термообработки исходного масличного сырья, маслоотжимную камеру цилиндрической формы с зеерным цилиндром, состоящим из зеерных пластин, установленных коаксиально внутри маслоотжимной камеры, в которой расположена хвостовая часть шнека с постепенно уменьшающимся шагом витков по всей длине, отличающийся тем, что маслопресс включает три маслоотжимные камеры, соединенные между собой вставными цилиндрами, в зоне которых вал шнека снабжен радиально закрепленными штифтами, торцевые части маслоотжимных камер выполнены в виде фланцев, между которыми установлены оси с закрепленными к ним поворотными пластинами, взаимодействующими с эллипсовидными звеньями, расположенными на фланцах по окружности в обоймах, причем эллипсовидные звенья жестко связаны со всеми зеерными пластинами с возможностью их одновременного поворота посредством червячной передачи, образованной червячным сектором, закрепленным на оси между фланцами маслоотжимных камер, и приводным червяком, обладающим свойствами самоторможения, а зеерные пластины выполнены ромбовидной формы и повернуты острыми углами навстречу движения масличного сырья внутри зеерных цилиндров.

| Затвор для люков товарного вагона | 1928 |

|

SU13374A1 |

| Прибор для нарезки наружной резьбы на отростке, выступающем из концентричной с ним трубчатой части | 1930 |

|

SU22434A1 |

| МАСЛОПРЕСС | 2014 |

|

RU2565024C1 |

Авторы

Даты

2019-05-31—Публикация

2018-06-05—Подача