Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к графитовой группе, включающей графитовые фрагменты, и углеродной частице, включающей графитовые фрагменты.

Уровень техники

[0002] Наноразмерный алмаз (также называемый «наноалмазом») обладает большим числом превосходных свойств, таких как высокая твердость и чрезвычайно низкий коэффициент трения, и поэтому его уже используют в различных областях и исследуют возможности его применения как чрезвычайно многообещающего нового материала.

[0003] Известно, что наноалмаз может быть синтезирован, например, с помощью реакции детонации высокоэнергетического взрывчатого вещества. Этот способ синтеза обычно называется детонационным способом, в котором осуществляют детонацию только с сырьевым веществом, содержащим в качестве источника углерода ароматическое соединение с тремя или более нитрогруппами (в дальнейшем называется «низкоэнергетическим взрывчатым сырьем»), и атомы углерода, отщепившиеся и высвободившиеся из молекулы, входящей в состав низкоэнергетического взрывчатого сырья, образуют алмаз при высокой температуре и высоком давлении во время детонации (см., например, непатентный документ 1).

[0004] Получение наноалмаза детонационным способом до настоящего времени осуществлялось, например, в восточно-европейских странах, таких как Россия и Украина, в Соединенных Штатах Америки, Китае и др. Поскольку в этих странах отходы метательных взрывчатых веществ военного назначения являются недорогими и доступными в качестве низкоэнергетического взрывчатого сырья, служащего источником углерода, используются тринитротолуол (TNT), взрывчатая смесь TNT и гексогена (RDX: триметилентринитрамина) или октогена (НМХ: циклотетраметилентетранитрамина), или тому подобное.

[0005] В настоящем изобретении высокоэнергетическое взрывчатое вещество означает вещество, способное осуществлять реакцию детонации, и его примеры могут включать не только низкоэнергетическое взрывчатое сырье, но и сырьевое вещество, содержащее ароматическое соединение с двумя или менее нитрогруппами (в дальнейшем называется «невзрывчатым сырьем»). Кроме того, взрывчатое вещество означает вещество, вызывающее внезапную реакцию горения, и может быть твердым веществом или жидкостью при нормальной температуре и нормальном давлении.

[0006] Предполагается, что необходимое количество наноалмаза будет все больше и больше увеличиваться в будущем, наряду с разработкой его применения.

Перечень ссылок

[0007] Патентные документы

Патентный документ 1: Патент Японии № 4245310

Патентный документ 2: Патент Японии № 5155975

[0008] Непатентные документы

Непатентный документ 1: Yozo Kakudate (автор), «2-3. Dynamic High Pressure (Detonation Method)», Industrial Diamond Assiciation of Japan (издатель), «Diamond Technology Overview», NGT, January 2007, pp.28-33.

Сущность изобретения

Технические задачи

[0009] Углеродные частицы, полученные детонационным способом, содержат не только наноалмаз, но и примеси углерода, главным образом включающие наноразмерный графитовый углерод (в дальнейшем называемый «нанографитом»), который является углеродным компонентом, не имеющим структуры алмаза. Иными словами, сырьевое вещество вызывает детонацию, при которой сырьевое вещество разлагается до уровня атомов, и высвободившиеся из него атомы углерода, не окисляясь, агрегируются в твердом состоянии с образованием углеродных частиц. Во время детонации сырьевое вещество находится в состоянии высокой температуры и высокого давления вследствие реакции разложения. Однако сырьевое вещество немедленно расширяется и охлаждается. Данный процесс перехода из состояния высокой температуры и высокого давления к состоянию охлаждения при пониженном давлении происходит за очень короткое время по сравнению с обычным горением или дефлаграцией, которая представляет собой явление взрыва более медленного, чем детонация, и поэтому отсутствует время, чтобы агрегированный углерод вырастал в значительной степени. При этом образуется наноразмерный алмаз. Когда высокоэнергетическое взрывчатое вещество (такое как взрывчатая смесь TNT и RDX), известное в качестве типичного высокоэнергетического взрывчатого вещества, вызывающего детонацию, используется в качестве сырьевого вещества, давление во время детонации становится достаточно высоким, что позволяет образующимся углеродным частицам содержать много наноалмаза, как и следует ожидать исходя из фазовой диаграммы термодинамического равновесия углерода. С другой стороны, атомы углерода, которые не формируют структуру алмаза, становятся наноразмерным графитовым углеродом (нанографитом) или тому подобным.

[0010] Из углеродных частиц, нанографит и т.п., отличающийся от наноалмаза, считается нежелательным для использования превосходных свойств наноалмаза. Поэтому в уровне техники основное внимание уделяется тому, как в максимальной степени устранить примеси углерода, такие как нанографит, чтобы тем самым очистить наноалмаз различными способами очистки или химической обработки (например, см. патентный документ 1 или 2). Однако нанографит имеет, например, более низкую твердость, чем наноалмаз, и более высокую электропроводность, чем наноалмаз. В дополнение к таким отличающимся от наноалмаза физическим свойствам, нанографит обладает тем признаком, что с нанографитом могут быть связаны различные виды атомов или функциональных групп, отличающиеся от углерода, в результате чего можно получить новые функции. Соответственно, нанографит привлекает внимание как перспективный новый материал, способный обеспечивать различные свойства при его применении в отдельности или в смеси с наноалмазом.

[0011] Задачей настоящего изобретения является создание графитовой группы, доступной в качестве нового материала, в которой агрегированы графитовые фрагменты, имеющие специфическую форму. Другой задачей настоящего изобретения является создание углеродной частицы, которая представляет собой смесь указанной выше графитовой группы и алмаза.

Решение задач

[0012] Графитовая группа в настоящем изобретении, которая позволяет решить указанную(ые) выше задачу(и), представляет собой графитовую группу, включающую графитовые фрагменты, причем графитовые фрагменты имеют слои с межплоскостным расстоянием 0,2-1 нм и размер 1,5-10 нм в направлении, перпендикулярном направлению слоев, при наблюдении в просвечивающем электронном микроскопе, при этом направление слоев в каждом из графитовых фрагментов является неупорядоченным.

[0013] Настоящее изобретение также охватывает углеродную частицу, которая представляет собой смесь вышеуказанной графитовой группы и алмаза, при этом такая углеродная частица получена детонационным способом, и отношение G/D массы G графитовой группы к массе D алмаза в углеродной частице составляет от 0,7 до 20.

[0014] Предпочтительно, чтобы детонационный способ включал в себя: (1) стадию размещения взрывчатого вещества А со скоростью детонации 6300 м/с или выше на периферии сырьевого вещества А, содержащего ароматическое соединение с двумя или менее нитрогруппами, и стадию детонации взрывчатого вещества А, или (2) стадию размещения взрывчатого вещества В, которое является жидким при нормальной температуре и нормальном давлении, на периферии сырьевого вещества В, содержащего ароматическое соединение с тремя или более нитрогруппами, и стадию детонации взрывчатого вещества В.

[0015] Предпочтительно, чтобы сырьевое вещество А содержало по меньшей мере один вид, выбранный из группы, состоящей из динитротолуола, динитробензола и динитроксилола.

[0016] Предпочтительно, чтобы сырьевое вещество В содержало по меньшей мере один вид, выбранный из группы, состоящей из тринитротолуола, циклотриметилентринитрамина, циклотетраметилентетранитрамина, тетранитропентаэритрита и тринитрофенилметилнитрамина.

Полезные эффекты изобретения

[0017] В графитовой группе по настоящему изобретению агрегированы графитовые фрагменты, имеющие специфическую форму, , и графитовая группа может использоваться в качестве нового материала. Кроме того, углеродная частица, которая представляет собой смесь графитовой группы и алмаза, также используется в качестве нового материала.

Краткое описание чертежей

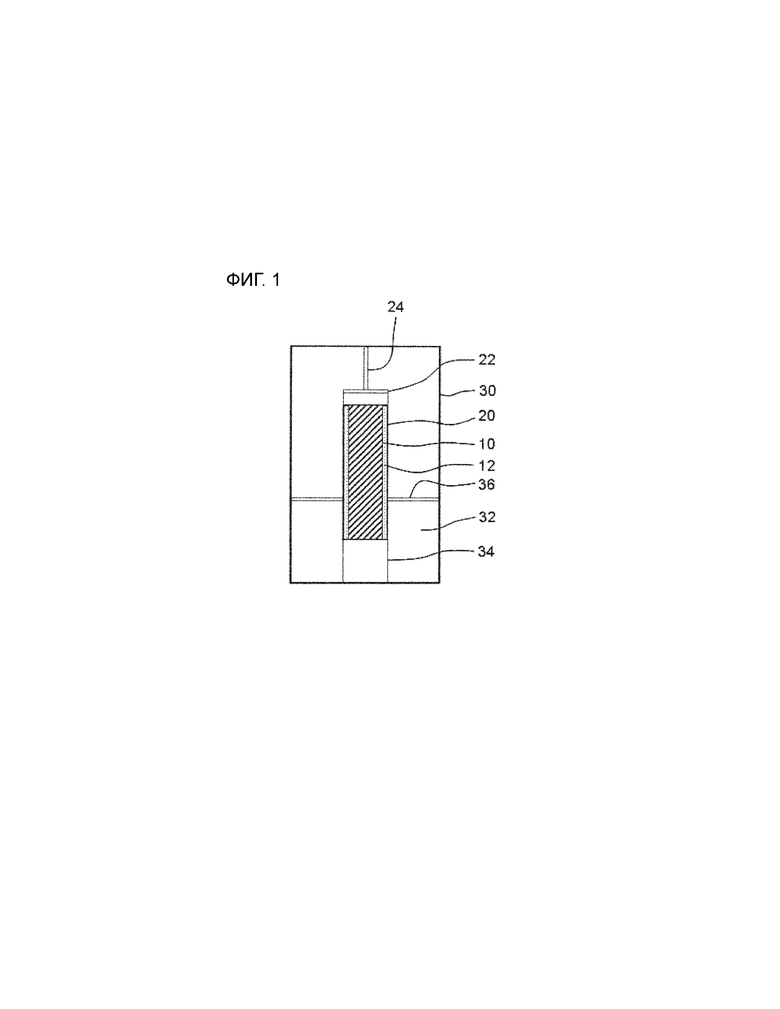

[0018] [Фиг.1] На фиг.1 представлен вид в разрезе, схематически иллюстрирующий пример взрывного устройства, используемого в способе получения в соответствии с настоящим изобретением.

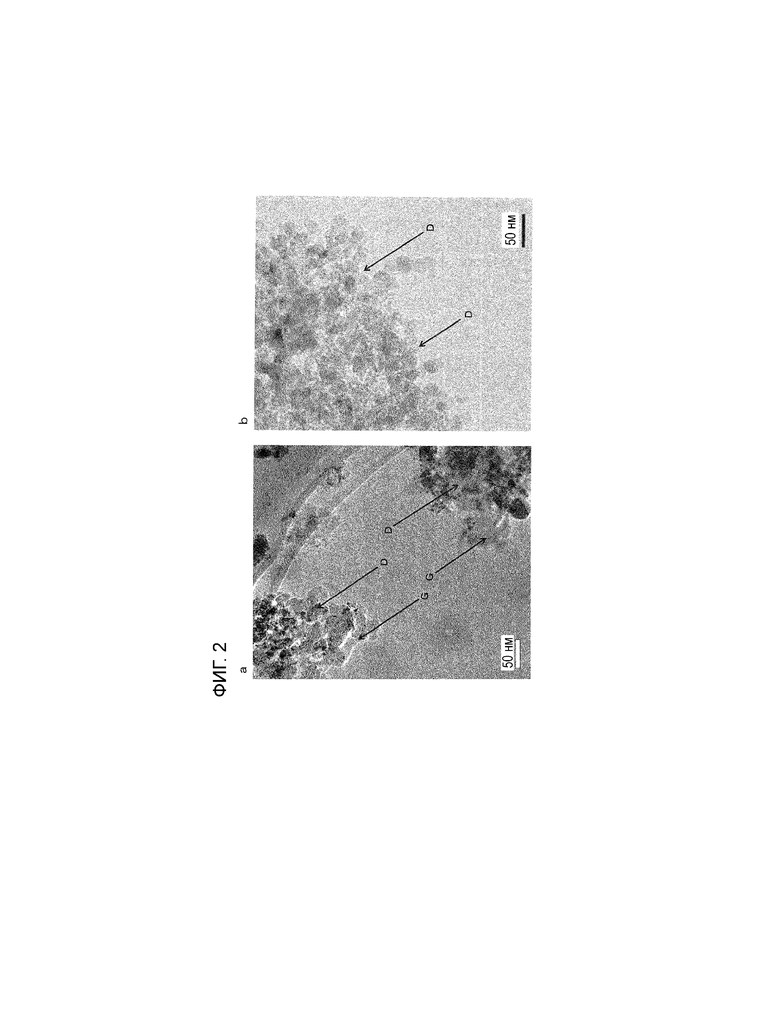

[Фиг.2] Заменяющая чертеж фотография а на фиг.2 показывает углеродные частицы, полученные в экспериментальном примере 1 (2#12), и заменяющая чертеж фотография b на фиг.2 показывает углеродные частицы, полученные в экспериментальном примере 8 (3#4).

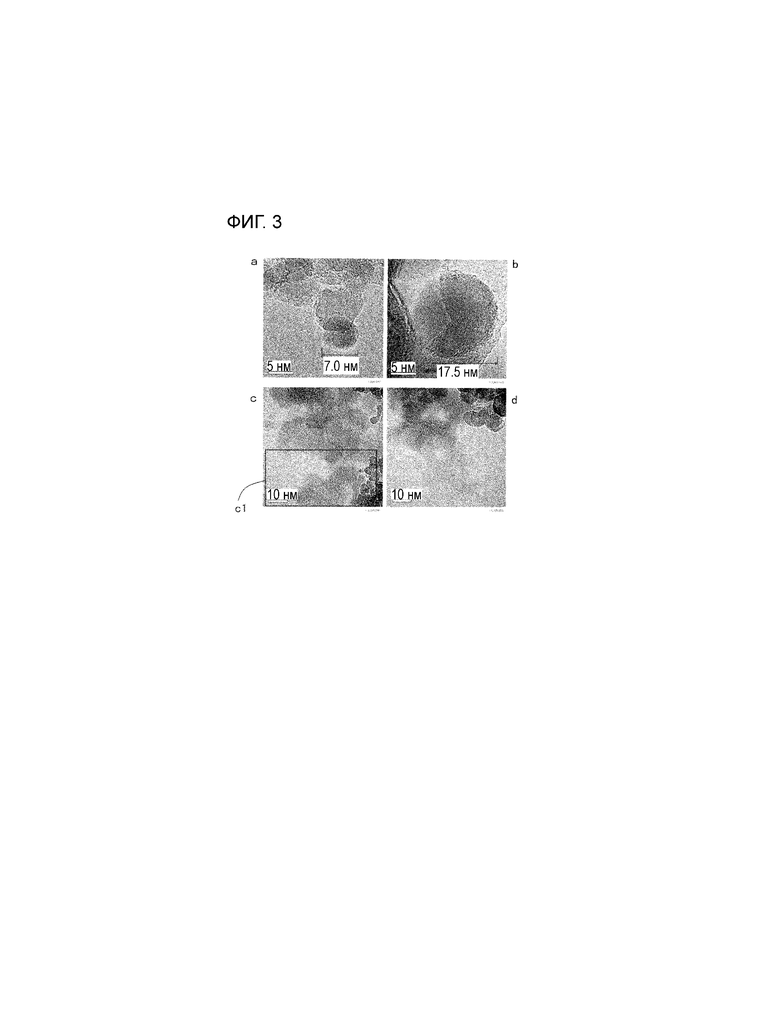

[Фиг.3] На фиг.3 представлены полученные методом просвечивающей электронной микроскопии (ПЭМ) фотографии углеродных частиц, полученных в экспериментальном примере 3 (3#6).

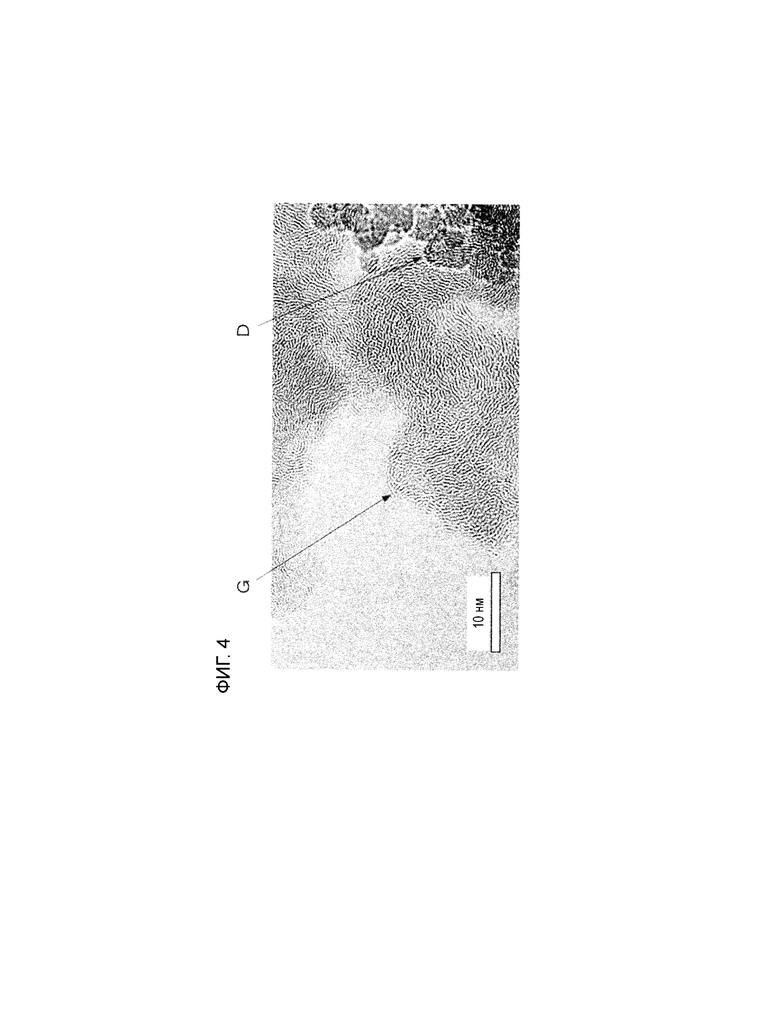

[Фиг.4] На фиг.4 приводится заменяющая чертеж фотография, на которой часть заменяющей чертеж фотографии с, показанной на фиг.3, представлена в увеличенном масштабе.

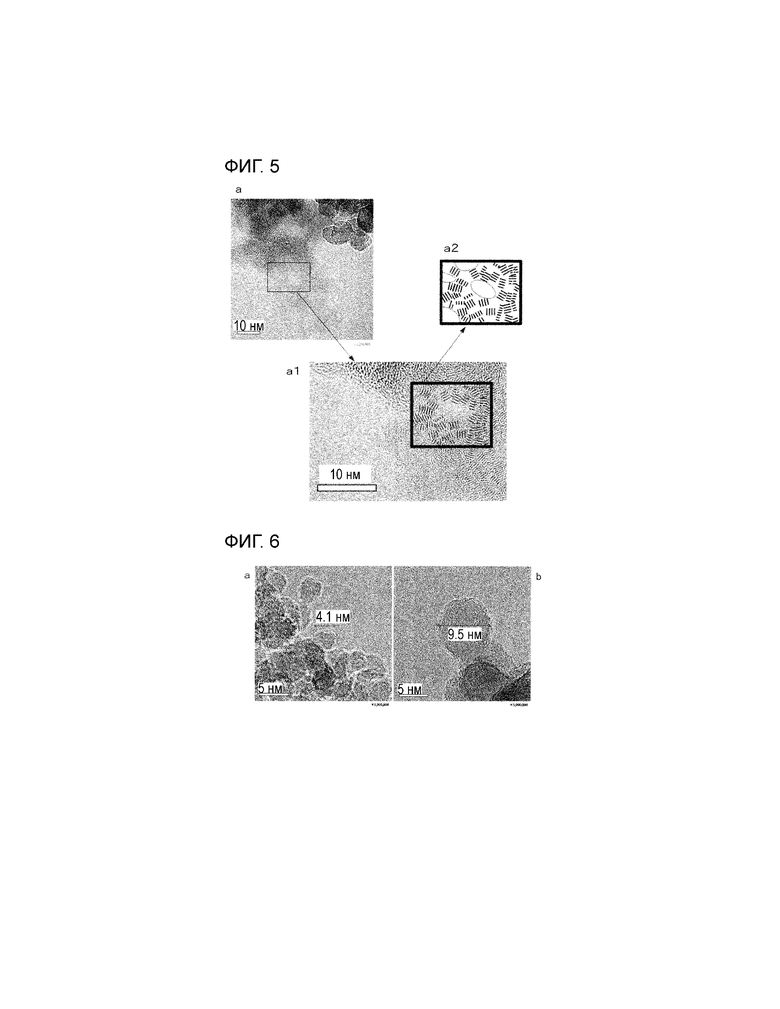

[Фиг.5] На фиг.5 приводится схематическое изображение для описания формы графитовой группы с использованием заменяющей чертеж фотографии d, показанной на фиг.3.

[Фиг.6] На фиг.6 представлены полученные методом просвечивающей электронной микроскопии (ПЭМ) фотографии углеродных частиц, полученных в экспериментальном примере 8 (3#4).

[Фиг.7] На фиг.7 представлена рентгенодифрактограмма углеродных частиц, полученных в экспериментальном примере 3 (3#6).

[Фиг.8] На фиг.8 представлена рентгенодифрактограмма углеродных частиц, полученных в экспериментальном примере 8 (3#4).

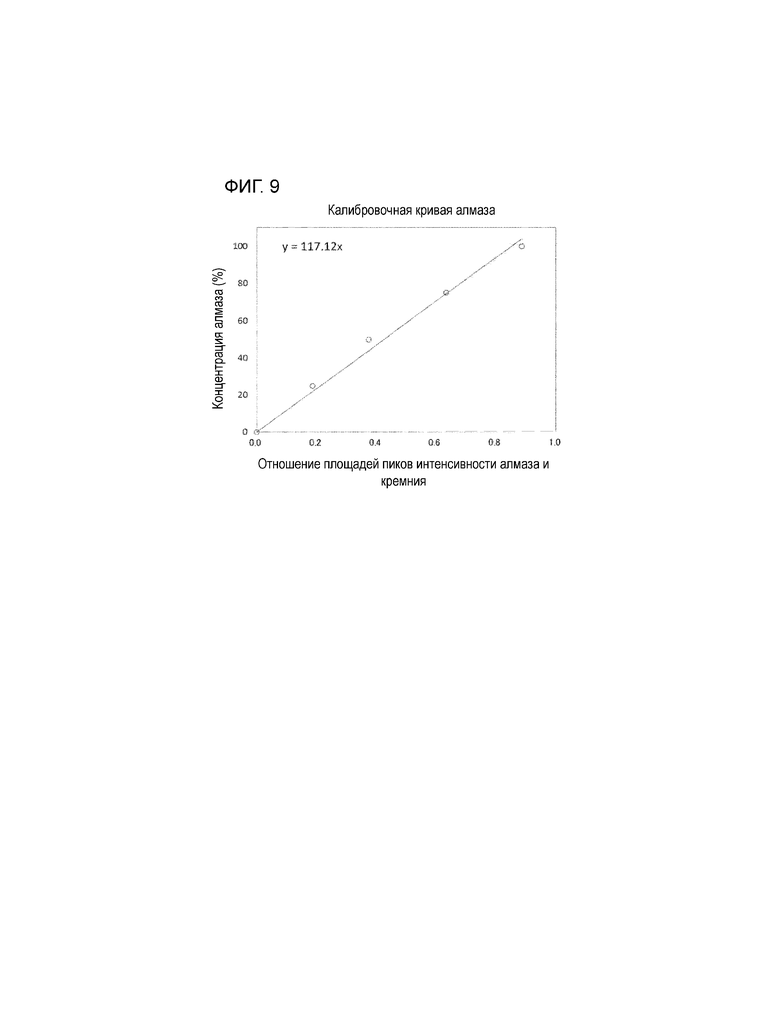

[Фиг.9] На фиг.9 представлен график, иллюстрирующий калибровочную кривую, использованную для определения доли содержания алмаза в углеродных частицах.

Описание вариантов осуществления

[0019] Авторы настоящего изобретения провели тщательные исследования для получения графитовой группы, которую можно использовать в качестве нового материала. В результате, авторы настоящего изобретения обнаружили, что графитовая группа, состоящая из агрегированных мелкодисперсных графитовых фрагментов, может быть использована в качестве нового материала, и создали настоящее изобретение. То есть, графитовая группа по настоящему изобретению представляет собой графитовую группу, включающую графитовые фрагменты, имеющие слои с межплоскостным расстоянием 0,2-1 нм и размер 1,5-10 нм в направлении, перпендикулярном направлению слоев, при наблюдении в просвечивающем электронном микроскопе, при этом направление слоев в каждом из графитовых фрагментов является неупорядоченным. В графитовой группе по настоящему изобретению реакционная способность улучшается по сравнению с крупными графитовыми фрагментами из-за агрегированных мелкодисперсных графитовых фрагментов, в которых межплоскостное расстояние слоев составляет 0,2-1 нм и размер в направлении, перпендикулярном направлению слоев, составляет 1,5-10 нм. Соответственно, когда графитовая группа, например, фторируется, фтор может быть легко в нее введен, а значит, проявляется очень высокая водоотталкивающая способность.

[0020] Неупорядоченное направление слоев в каждом из графитовых фрагментов означает, что направления слоев в соседних из графитовых фрагментов не являются одинаковыми направлениями.

[0021] Настоящее изобретение также охватывает углеродную частицу, которая представляет собой смесь вышеуказанной графитовой группы и алмаза, при этом углеродная частица получена детонационным способом, и отношение G/D массы G графитовой группы к массе D алмаза в углеродных частицах составляет от 0,7 до 20. Поскольку в них содержатся графитовая группа и алмаз, можно получить и хорошую реакционную способность, обусловленную графитовой группой, и такие свойства, как высокая твердость, обусловленная алмазом. Ниже будут подробно описаны состав и физические свойства углеродных частиц по настоящему изобретению.

[0022] Углеродные частицы по настоящему изобретению могут быть охарактеризованы долей содержания углеродного компонента, выраженной массовым отношением. Как описано выше, сырьевое вещество вызывает детонацию, при этом сырьевое вещество разлагается до атомного уровня, и высвободившиеся из него атомы углерода, не окисляясь, агрегируются в твердом состоянии с образованием углеродных частиц. Во время детонации сырьевое вещество находится в состоянии высокой температуры и высокого давления вследствие реакции разложения. Однако сырьевое вещество немедленно расширяется и охлаждается. Данный процесс перехода от состояния высокой температуры и высокого давления к состоянию охлаждения и пониженного давления происходит за очень короткое время по сравнению с обычным горением или дефлаграцией, которая представляет собой явление взрыва более медленного, чем детонация, и поэтому отсутствует время, чтобы агрегированный углерод вырос в значительной степени. При этом образуются наноразмерные углеродные частицы.

[0023] Когда в качестве сырьевого вещества используется высокоэнергетическое взрывчатое вещество, такое как указанные выше RDX или HMX, известное в качестве типичного вызывающего детонацию высокоэнергетического взрывчатого вещества, давление во время детонации становится достаточно высоким, что позволяет образующимся углеродным частицам содержать много наноалмаза, как и следует ожидать исходя из фазовой диаграммы термодинамического равновесия углерода. С другой стороны, при использовании невысокоэнергетического взрывчатого вещества в качестве сырьевого вещества, давление во время детонации не является достаточно высоким для синтеза алмаза. При этом получаются наноразмерные углеродные частицы, отличные от алмаза. Углеродные частицы содержат много графитовой группы. Таким образом, долей содержания наноалмаза и графитовой группы можно управлять с помощью давления во время детонации сырьевого вещества. Иными словами, за счет использования сырьевого вещества, которое не является высокоэнергетическим взрывчатым веществом, можно увеличить долю содержания графитовой группы. Однако, когда давление во время детонации сырьевого вещества ниже, чем таковое у высокоэнергетического взрывчатого вещества, вызвать детонацию сырьевого вещества сложно или, даже в случае, когда сырьевое вещество может сдетонировать, возможно возникновение такого явления, что детонация может быть прервана. Это предполагает, что трудно осуществить стабильную детонацию отдельно взятого сырьевого вещества. Следовательно, в том случае, когда давление во время детонации сырьевого вещества низкое, на периферии сырьевого вещества должно быть размещено вызывающее детонацию взрывчатое вещество, чтобы тем самым удалось надежно сдетонировать сырьевое вещество. Кроме того, в любом случае, важно выбрать сырьевое вещество с таким составом, который не будет вызывать окисления высвобождающегося углерода.

[0024] Кроме того, предпочтительно, чтобы окислительное вещество, такое как кислород или озон, которое может окислять высвобождающийся углерод с образованием газа, такого как CO или CO2, удалялось из детонационной системы в максимально возможной степени.

[0025] В дополнение к этому, когда происходит детонация сырьевого вещества, содержащего низкоэнергетическое взрывчатое сырье или ароматическое соединение с двумя или менее нитрогруппами, предполагается, что образуются любые виды наноразмерных углеродных частиц, такие как алмаз, графит, тонкие углеродные нанотрубки, фуллерен и др.

[0026] На основании литературных источников (Satoshi Tomita et al., «Diamond nanoparticles to carbon onions transformation: X-ray diffraction studies», Carbon 40, pp.1469-1474 (2002), Dilip K. Singh et al, «Diameter dependence of interwall separation and strain in multiwalled carbon nanotubes probed by X-ray diffraction and Raman scattering studies», Diamond & Related Materials 19, pp.1281-1288 (2010); и др.) и результатов рентгенофазового анализа детонационного наноалмаза, получаемого до настоящего времени, как описано ниже, можно предположить, что пик, у которого дифракционный угол 2θ по данным рентгенофазового анализа, полученным с помощью трубки Cu(Кα), находится около 24-26° (далее называется «пиком около 26°»), возникает из-за наноуглеродного вещества, образованного, главным образом, слоистой структурой углерода sp2. Кроме того, что касается (многослойных) углеродных нанотрубок из двух слоев, трех слоев или т.п., их пик появляется в данной области.

[0027] Результаты наблюдения изображения кристаллической решетки на полученной методом просвечивающей электронной микроскопии (ПЭМ) фотографии углеродных частиц, полученных в экспериментальном примере 3 (3#6), как описано ниже, представлены на фиг.4. На фиг.4 можно наблюдать две разновидности форм изображений кристаллической решетки. А именно, наблюдались круглая сферическая форма и слоистая форма (графитовые фрагменты), показанные соответственно символами D и G. Обе из них являются наноразмерными и, принимая во внимание их имеющиеся количества, обе рассматриваются как частицы, главным компонентом которых является углерод. Поскольку наблюдаемые здесь углеродные частицы предполагаются наноалмазом и графитовой группой, в которой графитовые фрагменты агрегированы, измеряли и сравнивали период их решетки и межплоскостное расстояние между слоями. Что касается масштабной метки (5 нм и 10 нм) и увеличения ПЭМ, в качестве стандартного образца использовали образец, в котором многослойная пленка SiGe прикреплена к монокристаллу Si, и при большом увеличении проводили калибровку на основе межплоскостного расстояния Si 111, равного 3,1355 Å. Этой операцией калибровки в ходе ежемесячного контроля точности подтверждали ее в пределах 5%.

[0028] В алмазе (символ D), снятом в той же области фиг.4, наблюдали плоскость D 111, и результат измерения периода решетки составил 2,11 Å. Обычно считается, что период решетки плоскости D 111 в кубическом алмазе составляет 2,06 Å по данным порошковой дифрактометрии, и отклонение от этой величины составляет 2,4%. С другой стороны, результат межплоскостного расстояния между слоями, наблюдаемыми в части, обозначенной символом G на фиг.4, составил 3,46 Å. Известно, что межплоскостное расстояние G 002 в слоях гексагонального графита составляет 3,37 Å по данным порошковой дифрактометрии, и отклонение от этой величины составляет 2,4%. Таким образом, наблюдаемое межплоскостное расстояние между слоями практически согласуется с межплоскостным расстоянием слоев графитовых фрагментов. Поэтому считается, что слоистые наноразмерные углеродные частицы являются графитовой группой, составляющей основную долю углеродных частиц.

[0029] По результатам рентгенофазового анализа может быть подтверждено присутствие наноалмаза. Однако, что касается наноразмерных углеродных частиц, не ясно, вещество какого вида содержится кроме графитовой группы и тонкой многослойной углеродной нанотрубки, обеспечивая пик около 26°. Тонкие монослойные (одностенные) углеродные нанотрубки или различные фуллерены не вносят вклада в пик около 26°. Следовательно, их образующееся количество не включается в количественный результат, основанный на пике около 26°. Кроме того, можно предположить, например, что наноразмерные углеродные частицы, слоистая (графитовая) структура которых была преобразована в турбостратную структуру, также включены в пик около 26°. Нельзя отрицать, что сочетание пиков этих деформированных наноразмерных углеродных частиц может приводить к увеличению ширины пика около 26°. Однако, по ПЭМ-фотографии было обнаружено, что полученное количество тонких монослойных (одностенных) углеродных нанотрубок, различных фуллеренов и т.д. является небольшим. Это означает, что, когда частицы углерода получают детонационным способом, предполагается, что полученное количество наноразмерных углеродных частиц, которые не отражаются пиком около 26°, может попадать в пределы определенного диапазона содержаний с низкой массовой долей. Поэтому предполагается, что большой ошибки не появляется даже в том случае, если весь отличный от алмаза углерод рассматривается как графитовый углерод. Кроме того, предполагается, что углерод с другой структурой редок.

[0030] С учетом вышеуказанных предпосылок предполагается, что если виды, количества и конфигурации сырьевого вещества и взрывчатого вещества определены в заданном способе получения, полученные таким способом наноалмаз и графитовая группа могут попадать в определенный диапазон массовых отношений. Поэтому предполагается, что большой ошибки не появляется даже в том случае, если весь отличный от алмаза углерод считается графитовой группой. Соответственно, предполагается, что углерод с другой структурой, отличной от алмаза и графитовой группы, встречается редко. Таким образом, соотношение между ними получают исходя из предположения, что отличный от алмаза углерод является графитовой группой.

[0031] Как следует из вышеуказанных предпосылок, углеродные частицы в настоящем изобретении содержат графитовую группу и алмаз. В частности, если массу графитовой группы обозначить G и массу алмаза обозначить D, массовое отношение G/D составляет 0,7 или более, предпочтительно 1 или более, предпочтительнее 2 или более, а еще предпочтительнее 3 или более. Верхний предел массового отношения G/D составляет 20 или менее, предпочтительно 18 или менее, а предпочтительнее 16 или менее. Массовое отношение G/D получают способом, который будет объяснен в следующих примерах.

[0032] Углеродные частицы могут быть получены детонационным способом, включающим стадии, описанные в следующем пункте (1) или в следующем пункте (2).

(1) Детонационный способ, включающий стадию размещения взрывчатого вещества А со скоростью детонации 6300 м/с или выше на периферии сырьевого вещества А, содержащего ароматическое соединение с двумя или менее нитрогруппами, и стадию детонации взрывчатого вещества А.

(2) Детонационный способ, включающий стадию размещения взрывчатого вещества В, которое является жидким при нормальной температуре и нормальном давлении, на периферии сырьевого вещества В, содержащего ароматическое соединение с тремя или более нитрогруппами, и стадию детонации взрывчатого вещества В.

[0033] Детонационный способ в вышеуказанном пункте (1) будет называться способом получения (1), а детонационный способ в вышеуказанном пункте (2) – способом получения (2). Эти способы получения будут подробно описаны ниже.

<<Способ получения (1) >>

[0034] В вышеуказанном способе получения (1) сначала взрывчатое вещество А со скоростью детонации 6300 м/с или выше размещают на периферии сырьевого вещества А, содержащего ароматическое соединение с двумя или менее нитрогруппами. Ароматическое соединение с двумя или менее нитрогруппами является невзрывчатым исходным материалом (сырьем), содержащимся в сырьевом веществе А в качестве источника углерода для детонационного способа. Взрывчатое вещество А со скоростью детонации 6300 м/с или выше представляет собой вещество, вызывающее устойчивую детонацию с получением углеродных частиц из сырьевого вещества А. В том случае, когда молекула, образующая взрывчатое вещество А, содержит атомы углерода, взрывчатое вещество А может служить источником углерода наряду с сырьевым веществом А.

[0035] Примеры ароматического соединения с двумя или менее нитрогруппами могут включать соединение со структурой, в которой 0, 1 или 2 атом(а) водорода ароматического кольца, такого как бензол, толуол, ксилол, нафталин или антрацен, замещены нитрогруппой (нитрогруппами).

[0036] Вышеуказанное ароматическое соединение может иметь заместитель, отличный от нитрогрупп. Примеры таких заместителей могут включать алкильную группу, гидроксильную группу, гидроксиалкильную группу, аминогруппу, галогеновую группу и тому подобное.

[0037] Возможен случай, когда присутствуют позиционные изомеры в зависимости от взаимного расположения нитрогрупп или заместителей. Однако все позиционные изомеры могут использоваться в вышеуказанном способе получения (1). Например, когда ароматическим соединением является нитротолуол, возможны 3 вида изомеров, а именно 2-, 3 - и 4-нитротолуолы.

[0038] Примеры такого ароматического соединения с двумя или менее нитрогруппами могут включать бензол, толуол, ксилол, нафталин, антрацен, нитробензол, нитротолуол, нитроксилол, нитронафталин, нитроантрацен, динитробензол, динитротолуол, динитроксилол, динитронафталин, динитроантрацен и т.п. Каждое из этих ароматических соединений с двумя или менее нитрогруппами может использоваться в отдельности, или же два или более вида ароматических соединений, каждое из которых имеет две или менее нитрогруппы, могут использоваться вместе.

[0039] Предпочтительно, чтобы ароматическое соединение с двумя или менее нитрогруппами было соединением, имеющим структуру, в которой 1 или 2 атом(а) водорода ароматического кольца замещены нитрогруппой (нитрогруппами). Среди таких ароматических соединений, каждое из которых имеет две или менее нитрогруппы, например, динитротолуол (DNT), динитробензол (DNB), динитроксилол (DNX) и тому подобные являются предпочтительными с точки зрения их низких температур плавления и легкости формования.

[0040] Сырьевое вещество А может содержать низкоэнергетическое взрывчатое сырье в дополнение к ароматическому соединению с двумя или менее нитрогруппами в качестве невзрывчатого сырья. Низкоэнергетическое взрывчатое сырье представляет собой, например, соединение с тремя или более нитрогруппами, которое обычно является нитросоединением, используемым для взрыва. Примеры таких нитросоединений могут включать тринитротолуол (TNT), гексоген (RDX; циклотриметилентринитрамин), октоген (НМХ; циклотетраметилентетранитрамин), тетранитропентаэритрит (PETN), тетрил (тетранитрометиланилин) и тому подобные. Каждое из этих нитросоединений может использоваться в отдельности, или же два или более вида нитросоединений могут использоваться вместе.

[0041] Доля содержания ароматического соединения с двумя или менее нитрогруппами в вышеуказанном сырьевом веществе А в общем составляет 50% по массе или более, предпочтительно 80% по массе или более, предпочтительнее 90% по массе или более, а еще предпочтительнее 95% по массе или более, относительно общей массы сырьевого вещества А. Когда ароматическое соединение с двумя или менее нитрогруппами, которое является недорогим невзрывчатым сырьем, содержится с большой долей, доля содержания соединения с тремя или более нитрогруппами, которое является дорогим низкоэнергетическим взрывчатым сырьем, может быть уменьшено. Поэтому, наиболее предпочтительно, доля содержания ароматического соединения с двумя или менее нитрогруппами составляет 100% по массе в качестве своего верхнего предела. В то же время, ее верхний предел может предпочтительно составлять примерно 99% по массе или примерно 98% по массе.

[0042] Скорость детонации взрывчатого вещества А, размещенного на периферии вышеуказанного сырьевого вещества А, должна быть выше, чем скорость детонации сырьевого вещества А. То есть, содержащее в сырьевом веществе А ароматическое соединение с двумя или менее нитрогруппами, например, динитротолуол (DNT, истинная плотность: 1,52 г/см3, температура плавления: 67-70°C), которое является недорогим и простым в применении, является настолько стабильным, что оно не может легко сдетонировать. Однако, его скорость детонации может быть оценена как примерно 6000 м/с, если его можно сдетонировать. Поэтому необходимо сделать скорость детонации взрывчатого вещества A не ниже этой скорости. Скорость детонации типичного взрывчатого вещества А обычно составляет 10000 м/с или менее. В настоящем изобретении, следовательно, скорость детонации взрывчатого вещества А составляет 6300 м/с или более, и в качестве верхнего предела она предпочтительно составляет 10000 м/с или менее. В отношении скорости детонации DNT можно сослаться на «Combustion and Flames», Vol. 14 (1970), p.145.

[0043] Скорость детонации означает скорость распространения волны детонации, когда детонация вызвана взрывчатым веществом А.

[0044] Из числа таких взрывчатых веществ А примеры твердых взрывчатых веществ могут включать TNT, RDX, HMX, PETN, тетрил, взрывчатую смесь (например, композицию B), содержащую RDX и TNT в качестве своих главных компонентов, взрывчатую смесь (например, октол), содержащую HMX и TNT в качестве своих главных компонентов, и т.п.

[0045] В качестве взрывчатого вещества А может быть также использовано жидкое высокоэнергетическое взрывчатое вещество. Когда жидкое высокоэнергетическое взрывчатое вещество используется в качестве взрывчатого вещества А, высока степень свободы в выборе формы, легко достигается увеличение размера, а также можно повысить технологичность и безопасность по сравнению со случаем использования твердого высокоэнергетического взрывчатого вещества. Примеры таких жидких высокоэнергетических взрывчатых веществ могут включать смесь гидразина (включая гидрат гидразина, т.е. гидразингидрат) и нитрата гидразина, смесь гидразина и нитрата аммония, смесь гидразина, нитрата гидразина и нитрата аммония, нитрометан, смесь гидразина и нитрометана, и тому подобные.

[0046] Среди вышеуказанных взрывчатых веществ А, TNT легко формовать; композиция B, содержащая TNT в качестве своего основного компонента, или тому подобное, является предпочтительной в качестве твердого взрывчатого вещества из-за низкой температуры плавления. Каждое из вышеуказанных взрывчатых веществ А может использоваться в отдельности, или же два или более вида взрывчатых веществ А могут использоваться вместе. Свойства и скорости детонации типичных взрывчатых веществ А приводятся в следующей ниже таблице 1. Взрывчатые вещества А, способные вызывать устойчивую детонацию, приводятся в следующей ниже таблице 1.

Таблица 1

1) Плотность в момент измерения скорости детонации

2) Взрывчатая смесь из 59,5 мас.% RDX, 39,5 мас.% TNT и 1,0 мас.% воска

3) Взрывчатая смесь из 75 мас.% HMX и 25 мас.% TNT

4) Жидкое высокоэнергетическое взрывчатое вещество на основе гидразина, в котором нитрат гидразина (H2N-NH2·HNO3) и гидразингидрат (H2N-NH2·H2O) смешаны в массовом отношении 3:1

[0047] Скорость детонации нитрометана приводится по Kusakabe, Fujiwara, «Studies regarding Detonation of Liquid High Explosives (First Report)», Journal of the Industrial Explosives Society, Japan, Vol. 40, No. 2(1979), p.109. Скорость детонации NH+HH (нитрата гидразина (H2N-NH2·HNO3) и гидразингидрата (H2N-NH2·H2O)) приводится по Kusakabe et al. «Studies regarding Detonation of Liquid High Explosives (Third Report)», Journal of the Industrial Explosives Society, Japan, Vol. 41, No. 1 (1980), p. 23. Скорости детонации других веществ, отличных от нитрометана и NH+HH, приводятся по LASL Explosive Properties Date, ed. Gibbs, T. R. and Propolato, A., University of California Press, Berkeley, Los Angels, London, 1980.

[0048] Используемые количества вышеуказанного сырьевого вещества А и вышеуказанного взрывчатого вещества А можно регулировать индивидуально и подходящим образом в зависимости от желаемого количества углеродных частиц. Хотя конкретные ограничения отсутствуют, массовое отношение, характеризующееся выражением «взрывчатое вещество А/сырьевое вещество А», предпочтительно составляет 0,1 или более, а предпочтительнее 0,2 или более. В дополнение, это массовое отношение предпочтительно составляет 1 или менее, предпочтительнее 0,9 или менее, а еще предпочтительнее 0,8 или менее. При использовании отношения количеств менее 0,1 невозможно вызвать достаточную реакцию детонации для образования углеродных частиц. Соответственно, выход может быть понижен. В противоположность этому, когда используемое отношение количеств превышает 1, взрывчатого вещества А используется больше, чем это необходимо. В результате, стоимость производства может возрасти.

[0049] Выше был описан способ получения (1) углеродных частиц.

<<Способ получения (2)>>

[0050] В вышеуказанном способе получения (2), прежде всего, взрывчатое вещество В, которое является жидким при нормальной температуре и нормальном давлении, размещают на периферии сырьевого вещества В, содержащего ароматическое соединение с тремя или более нитрогруппами. Ароматическое соединение с тремя или более нитрогруппами является низкоэнергетическим взрывчатым сырьем, содержащимся в сырьевом веществе В, служащем в качестве источника углерода для детонационного способа. Взрывчатое вещество В, которое является жидким при нормальной температуре и нормальном давлении, представляет собой вещество, которое может вызывать устойчивую детонацию для получения углеродных частиц из сырьевого вещества В. В том случае, когда молекула, входящая в состав взрывчатого вещества В, содержит атом углерода, взрывчатое вещество В может служить в качестве источника углерода наряду с сырьевым веществом В.

[0051] Примеры вышеуказанного ароматического соединения с тремя или более нитрогруппами могут включать соединение, имеющее структуру, в которой три или более атома водорода ароматического кольца, такого как бензол, нафталин или антрацен, замещены нитрогруппами.

[0052] Вышеуказанное ароматическое соединение может иметь заместитель, отличный от нитрогрупп. Примеры таких заместителей могут включать алкильную группу, гидроксильную группу, гидроксиалкильную группу, аминогруппу, галогеновую группу и тому подобное.

[0053] Возможен случай, когда присутствуют позиционные изомеры в зависимости от взаимного расположения нитрогрупп или заместителей. Вместе с тем, в вышеуказанном способе получения (2) могут использоваться любые позиционные изомеры. Например, когда ароматическим соединением является тринитротолуол, возможны шесть видов позиционных изомеров вследствие взаимного расположения трех нитрогрупп и одной метильной группы. В настоящем описании тринитротолуол означает 2,4,6-тринитротолуол, если не указано иное.

[0054] Примеры такого ароматического соединения с тремя или более нитрогруппами могут включать тринитротолуол (также называется TNT), циклотриметилентринитрамин (RDX; также называется гексогеном), циклотетраметилентетранитрамин (HMX; также называется октогеном), тетранитропентаэритрит (также называется PETN), тринитрофенилметилнитрамин (также называется тетрилом) и тому подобные. Среди этих ароматических соединений особенно предпочтительным является TNT, поскольку он легко доступен. Вышеуказанные ароматические соединения с тремя или более нитрогруппами могут использоваться либо по отдельности, либо в сочетании из двух или более соединений.

[0055] Конкретные примеры вышеуказанных ароматических соединений с тремя или более нитрогруппами, используемых в сочетании из двух или более соединений, могут включать высокоэнергетические взрывчатые смеси, в основном состоящие из RDX и TNT, такие как композиция B, циклотол (75/25), (70/30) или (65/30), и композиция B-2; высокоэнергетические взрывчатые смеси, в основном состоящие из HMX и TNT, такие как октол (75/25); высокоэнергетические взрывчатые смеси, в основном состоящие из TNT и тетрила, такие как тетритол; и тому подобные.

[0056] Доля содержания ароматического соединения с тремя или более нитрогруппами в сырьевом веществе В составляет в общем 50% по массе или более, предпочтительно 80% по массе или более, предпочтительнее 90% по массе или более, а еще предпочтительнее 95% по массе или более, относительно общей массы сырьевого вещества В. Наиболее предпочтительно, доля содержания ароматического соединения с тремя или более нитрогруппами имело верхний предел 100% по массе. Однако ее верхний предел может предпочтительно составлять примерно 99 мас.% или примерно 98 мас.%.

[0057] В вышеуказанном способе получения (2) в качестве взрывчатого вещества B используется жидкое высокоэнергетическое взрывчатое вещество, обладающее текучестью при нормальной температуре и нормальном давлении. Когда используется жидкое высокоэнергетическое взрывчатое вещество, высока степень свободы в выборе формы, легко достигается увеличение размера, а также можно повысить технологичность и безопасность по сравнению со случаем использования твердого высокоэнергетического взрывчатого вещества. Жидкое высокоэнергетическое взрывчатое вещество может быть веществом, не содержащим углерода в качестве входящего в его состав элемента. Примеры таких жидких высокоэнергетических взрывчатых веществ могут включать смесь гидразина и нитрата гидразина, смесь гидразина и нитрата аммония, смесь гидразина, нитрата гидразина и нитрата аммония, нитрометан, смесь гидразина и нитрометана, и тому подобные. В настоящем описании термин гидразин может означать гидразингидрат, который представляет собой его гидрат.

[0058] Важно использовать взрывчатое вещество В, вид и состав которого выбраны соответствующим образом так, чтобы скорость детонации в случае, когда взрывчатое вещество В, размещаемое на периферии сырьевого вещества В, взрывается отдельно, была больше, чем скорость детонации в случае, когда сырьевое вещество В, помещаемое внутрь взрывчатого вещества В, взрывается отдельно.

[0059] Используемые количества сырьевого вещества В и взрывчатого вещества В могут быть надлежащим образом скорректированы в зависимости от желаемого количества углеродных частиц и конкретно не ограничены. Отношение, представленное выражением «взрывчатое вещество В/сырьевое вещество В», предпочтительно составляет 0,1 или более, а предпочтительнее 0,2 или более, и предпочтительно 1 или менее, предпочтительнее 0,9 или менее, а еще предпочтительнее 0,8 или менее, по массовому соотношению. Когда отношение используемых количеств составляет менее 0,1, не может быть осуществлена реакция детонации, достаточная для образования углеродных частиц. Следовательно, возможно, может понижаться выход. В противоположность этому, когда отношение используемых количеств превышает 1, взрывчатого вещества В используется больше, чем это необходимо. В результате, возможно, стоимость производства может возрасти.

[0060] Выше был описан способ (2), который позволяет получать вышеуказанные углеродные частицы.

[0061] Далее будут подробно описаны варианты осуществления способа получения углеродных частиц со ссылкой на чертежи. На фиг.1 представлен вид в разрезе, схематически иллюстрирующий пример взрывного устройства для использования в вышеуказанном способе получения (1) или (2). Взрывное устройство, показанное на фиг.1, приведено просто в качестве примера. Подразумевается, что оно не ограничивает настоящее изобретение.

[0062] Прежде всего, взрывчатое вещество 12 размещают на периферии сырьевого вещества 10. Сырьевое вещество 10 соответствует сырьевому веществу А в случае вышеуказанного способа получения (1) и соответствует сырьевому веществу B в случае вышеуказанного способа получения (2). Взрывчатое вещество 12 соответствует взрывчатому веществу А в случае вышеуказанного способа получения (1) и соответствует взрывчатому веществу B в случае вышеуказанного способа получения (2).

[0063] При размещении взрывчатого вещества 12 на периферии сырьевого вещества 10 предпочтительным является симметричное расположение сырьевого вещества 10 и взрывчатого вещества 12 таким образом, чтобы высокая температура и высокое давление, следующие за ударной волной, образующейся при детонации взрывчатого вещества 12, как можно более равномерно воздействовали на сырьевое вещество 10, а именно, таким образом, чтобы обеспечить симметрию формы взрыва.

[0064] В описанном выше способе получения (1), например, в случае (a), когда и сырьевое вещество 10, и взрывчатое вещество 12 являются твердыми, сырьевое вещество 10 и взрывчатое вещество 12 могут быть загружены в виде расплава (залиты) или запрессованы в цилиндрические разъемные матрицы с получением концентрических столбчатых формованных тел. В случае (b), когда сырьевое вещество 10 является твердым, а взрывчатое вещество 12 представляет собой жидкое высокоэнергетическое взрывчатое вещество, сырьевое вещество 10 может быть загружено в виде расплава или запрессовано с получением столбчатого формованного тела, и это формованное тело может быть помещено в центральную часть внутреннего пространства цилиндрического контейнера при обеспечении совмещения их осевых направлений друг с другом, а после этого по его периферии может быть введено жидкое высокоэнергетическое взрывчатое вещество. В случае (с), когда сырьевое вещество 10 является жидким, а взрывчатое вещество 12 является твердым, взрывчатое вещество 12 может быть загружено в виде расплава или запрессовано в концентрическое полое столбчатое формованное тело, а жидкое сырьевое вещество 10 может быть введено в его полую часть.

[0065] С другой стороны, в вышеуказанном способе получения (2), принимая во внимание тот факт, что сырьевое вещество 10 является твердым, а взрывчатое вещество 12 является жидким высокоэнергетическим взрывчатым веществом, например, сырьевое вещество 10 может быть залито или запрессовано с получением столбчатого формованного тела, это формованное тело может быть помещено в центральную часть внутреннего пространства цилиндрического контейнера при обеспечении совмещения их осевых направлений друг с другом. После этого жидкое высокоэнергетическое взрывчатое вещество может быть введено по его периферии. В качестве альтернативы, после того, как жидкое высокоэнергетическое взрывчатое вещество введено в цилиндрический контейнер, вышеуказанное формованное тело может быть помещено в центральную часть внутреннего пространства вышеуказанного контейнера при обеспечении совмещения их осевых направлений друг с другом.

[0066] Контейнер 20, вмещающий сырьевое вещество 10 и взрывчатое вещество 12, будет далее называться «взрывным контейнером». В качестве взрывного контейнера 20 предпочтительно использовать контейнер, изготовленный из синтетической смолы, такой как акриловая смола, поскольку это позволяет избежать загрязнения примесями, например, металлами.

[0067] Затем, в вышеуказанном способе получения (1) или (2) вызывают детонацию взрывчатого вещества 12 с образованием углеродных частиц из сырьевого вещества 10. Ударная волна, образующаяся при реакции детонации взрывчатого вещества 12, распространяется к сырьевому веществу 10, сжимает сырьевое вещество 10, вызывая его детонацию, и атомы углерода, отщепленные и высвобожденные из образующих сырьевое вещество 10 органических молекул, преобразуются в углеродные частицы, содержащие графитовую группу и наноалмаз.

[0068] Детонация может осуществляться либо в открытой системе, либо в закрытой системе. При осуществлении детонации в открытой системе, детонация может быть проведена, например, внутри земляного сооружения или галереи, полученной путем выемки грунта. Детонацию в закрытой системе предпочтительно осуществляют в состоянии, в котором изготовленная из металла камера заполнена сырьевым веществом 10 и взрывчатым веществом 12. Состояние, в котором изготовленная из металла камера заполнена сырьевым веществом 10 и взрывчатым веществом 12, является, например, состоянием, в котором формованное тело из сырьевого вещества 10 и взрывчатого вещества 12 или взрывной контейнер 20, вмещающий сырьевое вещество 10 и взрывчатое вещество 12, подвешены в этой камере. Предпочтительно осуществлять детонацию в замкнутой системе, поскольку можно предотвратить разброс остатков в широких пределах. Камера, которую используют для осуществления детонации, в дальнейшем в этом документе будет называться «взрывной камерой». Когда атмосфера во взрывной камере практически свободна от кислорода при возникновении детонации, может быть ингибирована реакция окисления углеродной фракции. В результате, выход может быть увеличен. Чтобы получить такую атмосферу, например, газ во взрывной камере может быть замещен инертным газом, таким как газообразный азот, газообразный аргон или газообразный диоксид углерода; взрывная камера может быть вакуумирована до давления примерно от -0,1 до -0,01 МПа ман. (обозначение «ман.», помещенное после единиц измерения давления, означает «манометрическое давление»; это же обозначение может использоваться далее); или после выпуска воздуха (кислорода) из взрывной камеры при вакуумировании такой инертный газ может быть введен во взрывную камеру до слабоположительного давления, составляющего примерно от +0,000 до +0,001 МПа ман.. Камера не ограничивается изготовленной из металла камерой при условии, что она имеет достаточно высокую прочность для того, чтобы выдержать детонацию. Например, камера может быть изготовлена из бетона.

[0069] Кроме того, предпочтительно размещать охладитель 32 вокруг сырьевого вещества 10 и взрывчатого вещества 12 во взрывной камере. При размещении охладителя 32 образовавшийся алмаз можно быстро охлаждать для предотвращения фазового перехода в графитовую группу. Для размещения охладителя 32, например, вышеуказанное формованное тело или взрывной контейнер 20 могут быть помещены в охладительный контейнер 30, и охладитель 32 может быть загружен в зазор между охладительным контейнером 30 и формованным телом или взрывным контейнером 20. В данном случае, когда охладитель 32 представляет собой вещество, которое может существенно предотвращать образование окислительного вещества, такого как кислород или озон, реакция окисления углеродной фракции может быть ингибирована. В результате, выход увеличивается. Чтобы получить подобный охладитель 32, например, может быть удален газообразный кислород, растворенный в охладителе 32, или же может использоваться охладитель 32, который не содержит входящего в его состав элемента, образующего какие-либо окислительные вещества, такие как кислород или озон. Примеры таких охладителей 32 могут включать воду, галогенированные алкилы (такие как хлорфторуглероды и четыреххлористый углерод) и тому подобные. Вода является особенно предпочтительной, поскольку она практически не оказывает неблагоприятного воздействия на окружающую среду.

[0070] Хотя взрывчатое вещество 12, как правило, подрывают при помощи детонатора или детонирующего шнура, для того чтобы вызвать детонацию более надежно, между взрывчатым веществом 12 и детонатором или детонирующим шнуром может находиться усилитель 22. В этом случае, после присоединения усилителя 22 и детонатора или детонирующего шнура 24 к формованному телу или взрывному контейнеру 20, их, например, загружают во взрывную камеру. Примеры таких усилителей 22 могут включать композицию C-4, SEP, изготавливаемую Asahi Kasei Chemicals Corporation, и тому подобные.

[0071] При использовании охладителя 32 предпочтительно, чтобы вышеуказанные формованное тело или взрывной контейнер 20 были заключены в герметичный контейнер (например, мешок, в качестве сырья при изготовлении которого использована олефиновая синтетическая смола, такая как полиэтилен или полипропилен) для того, чтобы, например, охладитель 32 не мог проникнуть во взрывной контейнер 20. После приготовления таким образом, когда взрывчатое вещество 12 подрывают для осуществления детонации, в качестве его остатка получают углеродные частицы, содержащие графитовую группу и алмаз.

[0072] В вышеуказанном способе получения остаток, полученный на стадии детонации, возможно может содержать в качестве примесей осколки взрыва, такие как обломки контейнера, подводящего провода или проволоки. В таком случае предпочтительно наличие стадии удаления осколков из полученного на стадии детонации остатка для извлечения углеродных частиц. На данной стадии извлечения углеродных частиц, например, при осуществлении сортировки/очистки, углеродные частицы могут быть получены в виде сухого порошка с желаемым размером частиц. Обычно, прежде всего, после удаления крупных осколков из полученного на стадии детонации остатка, остальное подвергают сортировке с помощью сита или тому подобного и разделяют на прошедший сквозь сито материал и остаток на сите, и прошедший через сито материал извлекают. Остаток на сите может быть измельчен и подвергнут сортировке снова. Воду отделяют от полученного в итоге прошедшего сквозь сито материала, получая сухой порошок. В данном случае размер отверстий сита подбирают надлежащим образом и сортировку/очистку повторяют. После этого материал, прошедший сквозь сито с отверстиями, соответствующими желаемому размеру частиц, может быть получен в качестве продукта. Более конкретно, например, при осуществлении детонации во взрывной камере с использованием воды в качестве охладителя 32, извлекают содержащую остаток воду, с последующим седиментационным разделением. После удаления крупных осколков отводят надосадочную жидкость в качестве жидких отходов, а осадок сортируют при помощи сита или тому подобного, получая прошедший через сито материал. Часть образовавшихся углеродных компонентов, вероятно, может прикрепляться к осколкам. Следовательно, остаток на сите измельчают и разделяют посредством ультразвуковой вибрации или тому подобного и снова сортируют с помощью сита или тому подобного. Например, остаток на сите с отверстием примерно 100 мкм представляет собой главным образом осколки взрыва, такие как обломки взрывного контейнера 20, подводящего провода или проволоки. Поэтому такой остаток на сите удаляется в виде промышленных отходов после извлечения. Из частиц, проходящих через сито с отверстием примерно 100 мкм, остаток на сите с отверстием примерно 32 мкм может быть измельчен и разделен посредством ультразвуковой вибрации или тому подобного и снова отсортирован с помощью сита или тому подобного. Предпочтительно извлекать материал, прошедший через сито с отверстием примерно 32 мкм, в качестве конечного продукта посредством данных операций. Что касается извлеченного продукта, из него удаляют воду с помощью центрифугирования или тому подобного, а затем сушат с получением порошка углеродных частиц, имеющего желаемый размер частицы.

[0073] Например, когда в качестве взрывного контейнера 20 используют контейнер, изготовленный из акриловой смолы, остаток, получаемый на стадии детонации, вероятно, может быть загрязнен частицами или порошком акриловой смолы. В этом случае акриловую смолу можно удалять, например, обработкой с помощью вымывания ацетоном.

[0074] Кроме того, в некоторых применениях иногда нежелательно загрязнение металлом, например, железом. В таком случае, металл, такой как железо, может быть удален, например, с помощью обработки горячей концентрированной азотной кислотой.

[0075] Полученный порошок представляет собой наноразмерные углеродные частицы, содержащие графитовую группу, а также наноалмаз.

[0076] Углеродные частицы, полученные вышеуказанным способом получения (1) или (2), содержат алмаз и графитовую группу. Соответственно, эти углеродные частицы пригодны для различных применений, обеспечивая хорошее использование превосходных свойств алмаза и графитовой группы, либо в состоянии как есть, либо в состоянии, когда осуществлена некоторая последующая обработка, при условии, что графитовая группа сохраняется в достаточной степени. Например, благодаря превосходным свойствам алмаза, таким как полирующие свойства, долговечность и износостойкость, эти углеродные частицы пригодны для применения в таких отраслях, как инструменты, противоизносная присадка, смазывающее вещество, жидкий шлифовальный камень, неподвижный шлифовальный камень, металлизация или покрытие, износоустойчивая пленка и детали литиевых батарей. Кроме того, благодаря превосходным свойствам графитовой группы, таким как электропроводность, водоотталкивающая способность и биосовместимость, эти углеродные частицы пригодны для применения в таких отраслях, как волоконные материалы, полимерные покрытия для придания функциональности, системы доставки лекарственных средств, оболочки электронных приборов, материалы электродов аккумуляторов, проводящие пленки, армированная резина, водоотталкивающая резина, катализаторы и адсорбенты.

Примеры

[0077] Настоящее изобретение будет описано ниже более подробно на его примерах. Однако настоящее изобретение не подразумевается ограниченным нижеследующими примерами и может быть осуществлено с изменениями в пределах объема, адаптируемого к существу настоящего изобретения, которое было описано выше и которое будет описано ниже. Любые из этих изменений также охватываются техническим объемом настоящего изобретения.

[0078] Исходя из вышеуказанного способа получения (1), углеродные частицы получали по процедурам, описанным в следующих экспериментальных примерах 1-5.

<<Экспериментальный пример 1 (2#12)>>

[0079] В данном экспериментальном примере углеродные частицы получали детонационным способом, используя динитротолуол (DNT) в качестве сырьевого вещества и используя жидкое высокоэнергетическое взрывчатое вещество на основе гидразина в качестве взрывчатого вещества. В частности, DNT (технического сорта) расплавляли и заливали в качестве сырьевого вещества и формовали его в столбчатую форму с диаметром 10 см и высотой 48 см. Полученное таким образом формованное тело имело массу 5,52 кг, объем 3770 см3 и плотность 1,46 г/см3. В дополнение к этому, 75%-ый раствор гидразингидрата и нитрата гидразина поделили по 2,50 кг и приготовили в качестве взрывчатого вещества.

[0080] Затем осуществляли реакцию детонации, используя взрывное устройство, показанное на фиг.1. Вышеуказанное формованное тело в качестве сырьевого вещества 10 помещали в центральную часть взрывного контейнера 20, имеющего внутренний диаметр 12 см и высоту 50 см, а по его периферии заливали вышеуказанное жидкое высокоэнергетическое взрывчатое вещество в качестве взрывчатого вещества 12. Усилитель 22 (SEP), детонирующий шнур и электродетонатор 24 №6 установили наверху взрывного контейнера 20 и закрыли крышкой. После этого контейнер поместили в герметичный полиэтиленовый мешок. В качестве охладительного контейнера 30 использовали контейнер емкостью 100 л. Взрывной контейнер 20 поместили в охладительный контейнер 30. При этом, используя железную подставку 34 и железный перфорированный диск 36, отрегулировали наружную нижнюю поверхность взрывного контейнера 20 таким образом, что она располагалась на высоте 15 см от внутренней нижней поверхности охладительного контейнера 30. Затем заливали 120 л дистиллированной воды в качестве охладителя 32 в охладительный контейнер 30 и полиэтиленовый мешок, так что зазор между охладительным контейнером 30 и взрывным контейнером 20 мог быть заполнен охладителем 32. После закрывания крышкой охладительный контейнер 30 подвешивали во взрывной камере с внутренним объемом 30 м3, прикрепив его к потолку при помощи проволочной стропы. Внутреннее пространство вышеуказанной взрывной камеры вакуумировали от атмосферного давления, доводя количество остаточного газообразного кислорода во взрывной камере до примерно 279,9 г в качестве расчетного значения.

[0081] После приготовления установки таким образом производили подрыв вышеуказанного детонирующего шнура вышеуказанным детонатором, тем самым вызывая детонацию взрывчатого вещества 12. Затем из внутреннего пространства вышеуказанной взрывной камеры извлекали примерно 120 л воды, содержавшей остаток, и крупные осколки удаляли седиментационным разделением. При этом, поскольку надосадочная жидкость была сильнощелочной, к ней добавляли лимонную кислоту, чтобы сделать ее рН слабокислым. Полученную слабокислую надосадочную жидкость отводили в качестве жидких отходов как она есть. Осадок сортировали ситами с отверстиями 100 мкм и 16 мкм соответственно, с использованием вибрационного ситового устройства («KG-700-2W» производства компании Kowa Kogyosho Co., Ltd.). Прошедший через 16 мкм сито материал извлекали как он был. В экспериментальных примерах 2-5, которые будут описаны ниже, сортировку проводили ситами с отверстием 100 мкм и отверстием 32 мкм соответственно, и прошедший через 32 мкм сито материал извлекали как он был.

[0082] В экспериментальном примере 1, из прошедшего через 100 мкм сито материала, остаток на сите с отверстием 16 мкм измельчали в течение примерно 5 минут с помощью устройства ультразвуковой вибрации («4G-250-3-TSA» производства компании Crest). В каждом из экспериментальных примеров 2-5, из прошедшего через 100 мкм сито материала, остаток на сите с отверстием 32 мкм измельчали таким же образом. Углеродную фракцию отделяли с поверхности осколков и затем снова сортировали ситами с отверстиями 100 мкм, 32 мкм и 16 мкм соответственно, с использованием вибрационного ситового устройства («KG-700-2W» производства компании Kowa Kogyosho Co., Ltd.). Прошедшие через сито материалы извлекали. Каждый из прошедших через сито материалов оставляли в сушильной машине («OF-450S» производства компании AS ONE Corporation) при 80°С на 24 часа для испарения влаги, в результате чего получив сухой порошок.

[0083] Таким образом, получили всего 2048 г углеродных частиц, в том числе 584 г прошедшего через 16 мкм сито материала, 907 г прошедшего через 32 мкм сито материала и 557 г прошедшего через 100 мкм сито материала. Условия эксперимента, извлеченное количество и выход углеродных частиц в данном экспериментальном примере показаны в приведенной ниже таблице 2.

<<Экспериментальный пример 2 (2#13)>>

[0084] В данном экспериментальном примере углеродные частицы получали таким же образом, как и в вышеуказанном экспериментальном примере 1, за исключением того, что используемое в качестве взрывчатого вещества количество жидкого высокоэнергетического взрывчатого вещества на основе гидразина было изменено с 2,50 кг на 2,49 кг; контейнер емкостью 100 л, служивший охладительным контейнером, был заменен на контейнер емкостью 200 л; и количество используемой в качестве охладителя дистиллированной воды было изменено с 120 л на 220 л. В результате получили всего 2334 г углеродных частиц, в том числе 534 г прошедшего через 16 мкм сито материала, 1315 г прошедшего через 32 мкм сито материала и 485 г прошедшего через 100 мкм сито материала. Условия эксперимента, извлеченное количество и выход углеродных частиц в данном экспериментальном примере показаны в приведенной ниже таблице 2.

<<Экспериментальный пример 3 (3#6)>>

[0085] В данном экспериментальном примере углеродные частицы получали таким же образом, как и в вышеуказанном экспериментальном примере 1, за исключением того, что DNT в качестве сырьевого вещества было изменено с 5,52 кг на 5,46 кг по количеству и с 3770 см3 на 3750 см3 по объему; контейнер емкостью 100 л, служивший охладительным контейнером, был заменен на контейнер емкостью 200 л; и количество используемой в качестве охладителя дистиллированной воды было изменено с 120 л на 220 л; количество (расчетное значение) остаточного газообразного кислорода в камере было изменено с 279,9 г на 191,0 г; и к надосадочной жидкости лимонную кислоту не добавляли. В результате, получили всего 1645 г углеродных частиц, в том числе 164 г прошедшего через 16 мкм сито материала, 801 г прошедшего через 32 мкм сито материала и 680 г прошедшего через 100 мкм сито материала. Условия эксперимента, извлеченное количество и выход углеродных частиц в данном экспериментальном примере показаны в приведенной ниже таблице 2.

<<Экспериментальный пример 4 (2#15)>>

[0086] В данном экспериментальном примере углеродные частицы получали детонационным способом, используя 2,4-динитротолуол (2,4-DNT) в качестве сырьевого вещества и используя жидкое высокоэнергетическое взрывчатое вещество на основе гидразина в качестве взрывчатого вещества. В частности, 2,4-DNT (технического сорта) расплавляли и заливали в качестве сырьевого вещества, и формовали его в столбчатую форму с диаметром 10 см и высотой 48 см. Полученное таким образом формованное тело имело массу 5,48 кг, объем 3785 см3 и плотность 1,45 г/см3. В дополнение к этому, 75% раствор гидразингидрата и нитрата гидразина поделили по 2,49 кг и приготовили в качестве взрывчатого вещества.

[0087] Затем осуществляли реакцию детонации, используя взрывное устройство, показанное на фиг.1, таким же образом, как и в вышеуказанном экспериментальном примере 1. Контейнер емкостью 200 л использовали в качестве охладительного контейнера 30. В дополнение к этому, 220 л дистиллированной воды использовали в качестве охладителя 32. В результате получили всего 2059 г углеродных частиц, в том числе 636 г прошедшего через 16 мкм сито материала, 726 г прошедшего через 32 мкм сито материала и 697 г прошедшего через 100 мкм сито материала. Условия эксперимента, извлеченное количество и выход углеродных частиц в данном экспериментальном примере показаны в приведенной ниже таблице 2.

<<Экспериментальный пример 5 (3#1)>>

[0088] В данном экспериментальном примере углеродные частицы получали таким же образом, как и в вышеуказанном экспериментальном примере 3, за исключением того, что DNT в качестве сырьевого вещества было изменено с 3750 см3 на 3800 см3 по объему и с 1,46 г/см3 на 1,44 г/см3 по плотности; используемое в качестве взрывчатого вещества количество жидкого высокоэнергетического взрывчатого вещества на основе гидразина было изменено с 2,50 кг до 2,43 кг; и количество (расчетное значение) остаточного газообразного кислорода в камере было изменено с 191,0 г до 25,52 г. В результате получили всего 1465 г углеродных частиц, в том числе 177 г прошедшего через 16 мкм сито материала, 678 г прошедшего через 32 мкм сито материала и 610 г прошедшего через 100 мкм сито материала. Условия эксперимента, извлеченное количество и выход углеродных частиц в данном экспериментальном примере показаны в приведенной ниже таблице 2.

[0089] Таблица 2

(2#12)

(2#13)

(3#6)

(2#15)

(3#1)

1) Жидкое высокоэнергетическое взрывчатое вещество на основе гидразина, полученное смешиванием нитрата гидразина (H2N-NH2·HNO3) и гидразингидрата (H2N-NH2·H2O) в массовом отношении 3:1

2) Выход (%) =100 × (Общее извлеченное количество (г) углеродных частиц/[масса (кг) сырьевого вещества × 1000])

[0090] Далее, углеродные частицы были изготовлены по процедурам, описанным в следующих экспериментальных примерах 6-8, основанных на вышеуказанном способе получения (2).

<<Экспериментальный пример 6 (3#2)>>

[0091] В данном экспериментальном примере углеродные частицы получали детонационным способом, используя TNT в качестве сырьевого вещества и используя жидкое высокоэнергетическое взрывчатое вещество на основе гидразина в качестве взрывчатого вещества. В частности, в качестве TNT использовали коммерчески доступное столбчатое формованное тело (столбчатый отлитый материал TNT производства компании Chugoku Kayaku Co., Ltd., диаметром 10 см и длиной 20 см). Масса формованного тела из TNT была 2,52 кг, а его плотность была 1,60 г/см3. Кроме того, гидразин нитрат и гидразингидрат смешивали в массовом отношении 3:1 для получения 0,93 кг жидкого высокоэнергетического взрывчатого вещества на основе гидразина.

[0092] Затем осуществляли реакцию детонации, используя взрывное устройство, показанное на фиг.1. Вышеуказанное формованное тело в качестве сырьевого вещества 10 помещали в центральную часть взрывного контейнера 20, имеющего внутренний диаметр 12 см и высоту 20 см, а на его периферии размещали вышеуказанное жидкое высокоэнергетическое взрывчатое вещество в качестве взрывчатого вещества 12. Усилитель 22 (SEP), детонирующий шнур и электродетонатор 24 №6 установили наверху взрывного контейнера 20 и закрыли крышкой. После этого контейнер поместили в герметичный полиэтиленовый мешок. Контейнер емкостью 200 л использовали в качестве охладительного контейнера 30. Взрывной контейнер 20 поместили в охладительный контейнер 30. При этом, используя железную подставку 34 и железный перфорированный диск 36, отрегулировали наружную нижнюю поверхность взрывного контейнера 20 таким образом, что она располагалась на высоте 29,5 см от внутренней нижней поверхности охладительного контейнера 30. Затем заливали дистиллированную воду в качестве охладителя 32 в охладительный контейнер 30 для заполнения зазора между охладительным контейнером 30 и взрывным контейнером 20 охладителем 32. Кроме того, полиэтиленовый мешок, содержащий дистиллированную воду, помещали на верхнюю часть охладительного контейнера. Использовали в целом 200 л дистиллированной воды. После того, как охладительный контейнер 30 был закрыт крышкой, его подвешивали во взрывной камере с внутренним объемом 30 м3, прикрепив его к потолку с помощью проволочной стропы. Внутреннее пространство вышеуказанной взрывной камеры вакуумировали от атмосферного давления, доводя количество остаточного газообразного кислорода до примерно 25,5 г в качестве расчетного значения.

[0093] После выполненной таким образом подготовки производили подрыв вышеуказанного детонирующего шнура вышеуказанным детонатором, тем самым вызывая детонацию взрывчатого вещества 12. Затем из внутреннего пространства вышеуказанной взрывной камеры извлекли примерно 200 л воды, содержавшей остаток, и удаляли крупные осколки седиментационным разделением. При этом, поскольку надосадочная жидкость была сильнощелочной, ее рН доводили до слабокислой добавлением лимонной кислоты. Полученную слабокислую надосадочную жидкость отводили в качестве жидких отходов как она есть. Осадок сортировали ситами с отверстиями 100 мкм и 32 мкм соответственно, с использованием вибрационного ситового устройства («KG-700-2W» производства компании Kowa Kogyosho Co., Ltd.). Прошедший через 32 мкм сито материал извлекали как он был.

[0094] Из прошедшего через 100 мкм сито материала остаток на сите с отверстием 32 мкм измельчали в течение примерно 5 минут с помощью устройства ультразвуковой вибрации («4G-250-3-TSA» производства компании Crest) и отделяли углеродную фракцию с поверхности осколков и затем снова сортировали ситами с отверстиями 100 мкм, 32 мкм и 16 мкм соответственно, с использованием вибрационного ситового устройства («KG-700-2W» производства компании Kowa Kogyosho Co., Ltd.), а отдельно извлекали затем материалы, прошедшие через сита 100 мкм, 32 мкм и 16 мкм. Каждый из прошедших через сито материалов оставляли в сушильной машине («OF-450S» производства компании AS ONE Corporation) при 80°С на 24 часа для испарения влаги, в результате чего получив сухой порошок.

[0095] Таким образом, получили всего 492,5 г углеродных частиц, в том числе 104,5 г прошедшего через 16 мкм сито материала, 243,9 г прошедшего через 32 мкм сито материала и 144,1 г прошедшего через 100 мкм сито материала. Условия эксперимента, извлеченное количество и выход углеродных частиц, а также общее извлеченное количество и выход алмаза, определенные последующим количественным методом РФА, в данном экспериментальном примере показаны в приведенной ниже таблице 3.

<<Экспериментальный пример 7 (3#3)>>

[0096] В данном экспериментальном примере углеродные частицы получали таким же образом, как и в вышеуказанном экспериментальном примере 6, за исключением того, что сырьевое вещество изменяли с формованного тела из TNT массой 2,52 кг и плотностью 1,60 г/см3 на формованное тело из TNT (столбчатый отлитый материал TNT производства компании Chugoku Kayaku Co., Ltd., диаметром 10 см и длиной 30 см) массой 3,82 кг и плотностью 1,61 г/см3; и используемое в качестве взрывчатого вещества количество жидкого высокоэнергетического взрывчатого вещества на основе гидразина было изменено с 0,93 кг до 1,29 кг. В результате получили всего 770,8 г углеродных частиц, в том числе 192,1 г прошедшего через 16 мкм сито материала, 356,5 г прошедшего через 32 мкм сито материала и 222,2 г прошедшего через 100 мкм сито материала. Условия эксперимента, извлеченное количество и выход углеродных частиц, а также общее извлеченное количество и выход алмаза, определенные последующим количественным методом РФА, в данном экспериментальном примере показаны в приведенной ниже таблице 3.

<<Экспериментальный пример 8 (3#4)>>

[0097] В данном экспериментальном примере углеродные частицы получали таким же образом, как и в вышеуказанном экспериментальном примере 6, за исключением того, что сырьевое вещество изменяли с формованного тела из TNT массой 2,52 кг и плотностью 1,60 г/см3 на формованное тело из TNT (столбчатый отлитый материал TNT производства компании Chugoku Kayaku Co., Ltd., диаметром 10 см и длиной 50 см) массой 6,30 кг и плотностью 1,59 г/см3; используемое в качестве взрывчатого вещества количество жидкого высокоэнергетического взрывчатого вещества на основе гидразина было изменено с 0,93 кг до 2,17 кг; используемое в качестве охладителя количество дистиллированной воды было изменено с 200 л до 220 л. В результате получили всего 1125,6 г углеродных частиц, в том числе 257,4 г прошедшего через 16 мкм сито материала, 531,8 г прошедшего через 32 мкм сито материала и 336,4 г прошедшего через 100 мкм сито материала. Условия эксперимента, извлеченное количество и выход углеродных частиц, а также общее извлеченное количество и выход алмаза, определенные последующим количественным методом РФА, в данном экспериментальном примере показаны в приведенной ниже таблице 3.

[0098] Таблица 3

(мас.%)

(мас.%)

1) Жидкое высокоэнергетическое взрывчатое вещество на основе гидразина, полученное смешиванием нитрата гидразина (H2N-NH2·HNO3) и гидразингидрата (H2N-NH2·H2O) в массовом отношении 3:1

2) Выход (%) = 100 × (общее извлеченное количество (г) углеродных частиц/[масса (кг) сырьевого вещества × 1000])

3) Выход (%) = 100 × (общее извлеченное количество (г) алмаза/[масса (кг) сырьевого вещества × 1000])

[0099] Далее, углеродные частицы, полученные в экспериментальных примерах 1-8, наблюдали в просвечивающем электронном микроскопе (ПЭМ) по следующей процедуре.

<ПЭМ-наблюдения>

[0100] Полученные углеродные частицы наблюдали с использованием ПЭМ с ПЗС-камерой и при увеличении съемки, достаточном для наблюдения изображений решетки алмаза и графитовой группы, имеющей слоистую структуру. Конкретные условия измерения методом ПЭМ представлены ниже.

Название прибора ПЭМ: просвечивающий электронный микроскоп JEM-ARM200F производства компании JEOL Ltd.

Метод измерения: суспензионный метод, диспергирующий растворитель - метанол

Ускоряющее напряжение: 200 кВ

ПЗС-камера: UltraScan производства компании Gatan

Увеличение съемки: 300000 раз и 800000 раз

Увеличение при воспроизведении изображений: 2200000 раз и 5900000 раз при печати в формате А4

[0101] По результатам измерений с использованием ПЭМ установлено, что углеродные частицы, полученные способом получения по настоящему изобретению, были образованы наноразмерным алмазом и графитовой группой. Подробное описание будет приведено ниже.

[0102] Сначала будут описаны результаты, в которых углеродные частицы, полученные в экспериментальном примере 1 (2#12) и экспериментальном примере 8 (3#4), наблюдали при низком увеличении.

[0103] Углеродные частицы, полученные в экспериментальном примере 1 (2#12), сняты на заменяющей чертеж фотографии а фиг.2, а углеродные частицы, полученные в экспериментальном примере 8 (3#4), сняты на заменяющей чертеж фотографии b фиг.2. На каждой фотографии увеличение изображения соответствует 320000 раз, когда фиг.2 печатается в горизонтальном формате A4. На фиг.2 часть, представленная символом G, обозначает графитовую группу, а часть, представленная символом D, обозначает алмаз.

[0104] Углеродные частицы в экспериментальном примере 1 (2#12) были получены вышеуказанным способом получения (1), как описано выше, а углеродные частицы в экспериментальном примере 8 (3#4) были получены вышеуказанным способом получения (2), как описано выше. Как следует из сравнения фотографий а и b на фиг.2, когда изображения сняты при низком увеличении, заметно, что графитовая группа и алмаз очевидным образом перемешаны в углеродных частицах, полученных в экспериментальном примере 1 (2#12), в то время как алмаз является основной частью углеродных частиц, полученных в экспериментальном примере 8 (3#4), и наблюдается мало графитовой группы.

[0105] Далее будут описаны результаты, в которых углеродные частицы, полученные в экспериментальном примере 3 (3#6) и экспериментальном примере 8 (3#4), наблюдали при высоком увеличении.

[0106] Среди углеродных частиц, полученных в экспериментальном примере 3 (3#6), на фиг.3 представлены полученные методом просвечивающей электронной микроскопии (ПЭМ) фотографии прошедшего через 16 мкм сито материала. На фиг.4 приводится заменяющая чертеж фотография, на которой обведенная часть с1 на заменяющей чертеж фотографии с фиг.3 представлена в увеличенном масштабе.

[0107] Среди заменяющих чертеж фотографий, показанных на фиг.3, на фотографии a, показанной в верхней левой части, углеродная частица, имеющая круглую форму и обнаруженная среди углеродных частиц, представлена с увеличением, соответствующим 5900000 раз. Исходя из фотографии а можно подтвердить, что диаметр углеродной частицы, имеющей круглую форму, составляет примерно 7,0 нм. Также на фотографии b, показанной в верхней правой части фиг.3, углеродная частица, имеющая круглую форму и обнаруженная среди углеродных частиц, представлена с увеличением, соответствующим 5900000 раз. Исходя из фотографии b можно подтвердить, что диаметр углеродной частицы, имеющей круглую форму, составляет примерно 17,5 нм. Результат измерения периода решетки в углеродных частицах, имеющих круглые формы, показанные на фотографиях a и b на фиг.3, составляет 2,11 Å. Обычно считается, что период решетки по плоскости D 111 в алмазе составляет 2,06 Å, и отклонение от этой величины составляет 2,4%. Соответственно, частицы углерода, имеющие круглые формы, могут считаться алмазом.

[0108] С другой стороны, увеличение изображения фотографии с, показанной в нижней левой части фиг.3, соответствует 2200000 раз. На фотографии с обнаружены углеродные частицы, имеющие круглые формы, и углеродные частицы, имеющие неупорядоченные структуры решетки. Диаметр углеродных частиц, имеющих круглые формы и наблюдаемых на фотографии с, составляет примерно 2,0-4,0 нм. Увеличение изображения фотографии d, показанной в нижней правой части фиг.3, соответствует 2200000 раз. На фотографии d углеродные частицы, имеющие круглые формы, и углеродные частицы, имеющие неупорядоченную структуру решетки, наблюдались точно так же, как и на вышеупомянутой фотографии с. Диаметр углеродных частиц, имеющих круглые формы и наблюдаемых на фотографии d, составляет примерно 6,0-10,0 нм.

[0109] На фиг.4 приводится фотография, на которой часть фотографии с, показанной на фиг.3, представлена в увеличенном масштабе. Как показано символом G, область, где могут наблюдаться углеродные частицы, имеющие неупорядоченную структуру решетки, представлена в увеличенном масштабе, так что можно наблюдать изображение их решетки. Величина наблюдаемого межплоскостного расстояния слоев составляет 3,46 Å. Известно, что межплоскостное расстояние G002 слоев гексагонального графита (по данным порошковой дифрактометрии) составляет 3,37 Å, и отклонение от этой величины также составляет 2,4%. Таким образом, наблюдаемое межплоскостное расстояние слоев по существу согласуется с межплоскостным расстоянием слоев графита. Поэтому считается, что слоистые наноразмерные углеродные частицы, показанные символом G, представляют собой графитный углерод (нанографит), составляющий основную долю углеродных частиц. Кроме того, на фотографии, показанной на фиг.4, размер в направлении, перпендикулярном направлению слоев, составлял 1,5-10 нм. Как следует из фиг.4, обнаружено, что направление слоев каждого графитового фрагмента является неупорядоченным, и направления слоев соседних из графитовых фрагментов не идентичны друг другу.

[0110] На фиг.5 приводится схематическое изображение для объяснения формы графитовой группы, с использованием заменяющей чертеж фотографии d, показанной на фиг.3. Заменяющая чертеж фотография а, показанная на фиг.5, идентична заменяющей чертеж фотографии d, показанной на фиг.3.

[0111] Заменяющая чертеж фотография а1, показанная на фиг.5, представляет собой заменяющую чертеж фотографию, на которой часть, заключенная в прямоугольник на заменяющей чертеж фотографии а, представлена в увеличенном масштабе. Схематическое изображение a2, показанное на фиг.5, создано путем прорисовки части, заключенной в прямоугольник на заменяющей чертеж фотографии a1. Сплошные линии, показанные на изображении а2, обозначают состояние слоев графита, а пунктирные линии обозначают зазоры.

[0112] Как следует из заменяющей чертеж фотографии а1 и схематического изображения а2, представленных на фиг.5, тонкодисперсные графитовые фрагменты, короткие по размеру в направлении, перпендикулярном направлению слоев, распределены плотно, и направления слоев графитовых фрагментов являются неупорядоченными.

[0113] Далее, среди углеродных частиц, полученных в экспериментальном примере 8 (3#4), на фиг.6 представлены полученные методом просвечивающей электронной микроскопии (ПЭМ) фотографии прошедшего через 16 мкм сито материала.

[0114] Среди фотографий, показанных на фиг.6, на показанной слева фотографии a часть большого числа углеродных частиц, каждая из которых имеет круглую форму, показана в увеличенном масштабе и снята с увеличением, соответствующим 5900000 раз. По фотографии а можно подтвердить, что диаметр углеродной частицы, имеющей круглую форму, составляет примерно 4,1 нм. На показанной справа фотографии b углеродная частица, имеющая круглую форму и обнаруженная среди углеродных частиц, представлена с увеличением, соответствующим 5900000 раз, точно так же, как и на упомянутой выше фотографии а. По фотографии b можно подтвердить, что диаметр углеродной частицы, имеющей круглую форму, составляет примерно 9,5 нм. Как описано выше, круглые углеродные частицы, наблюдаемые на фотографиях а и b, можно считать алмазом.

[0115] Далее, измеряли и оценивали рентгеновскую дифракцию (РФА) полученных углеродных частиц.

<Количественный метод рентгенофазового анализа (РФА)>

[0116] Сначала из углеродных частиц, полученных в экспериментальном примере 3 (3#6), на фиг.7 представлена рентгенодифрактограмма прошедшего через 100 мкм сито материала.

[0117] В дополнение, из углеродных частиц, полученных в экспериментальном примере 8 (3#4), на фиг.8 представлена рентгенодифрактограмма прошедшего через 100 мкм сито материала.

[0118] Условия измерения рентгенофазовым методом представлены ниже.

Название рентгенодифракционного прибора: горизонтальный рентгеновский дифрактометр SmartLab производства компании Rigaku Corporation

Метод измерения: θ-2θ

Рентгеновский источник : излучение Cu-Кα

Напряжение-ток возбуждения: 45 кВ-200 мА

Щель расходимости: 2/3°

Щель рассеивания: 2/3°

Приемная щель: 0,6 мм

[0119] Далее, среди углеродных частиц, полученных в экспериментальных примерах 1-8, проводили РФА-анализ прошедшего через 16 мкм сито материала. По результатам измерений была получена интегральная интенсивность дифракционного пика, появляющегося около 2θ=75° в плоскости D220 алмаза, и доля алмаза, содержащегося в углеродных частицах, была получена с использованием каждой калибровочной кривой, подготовленной заранее.

[0120] В качестве стандартного вещества для определения количества алмаза в настоящем изобретении использовали алмаз, который был очищен путем удаления графитовой группы и т.п. перхлорной кислотой из алмазсодержащих углеродных частиц, полученных отдельно. В качестве внутреннего стандарта добавляли порошок кремния (Stansil-G03A производства компании Osaka Yakken Co. Ltd., D50=5,2 мкм) в количестве 10% по массе к общему количеству углерода.

[0121] Калибровочную кривую подготовили с использованием 5 стандартных образцов путем проведения 4-точечного измерения по отношению интегральной интенсивности вышеупомянутого дифракционного пика и интегральной интенсивности дифракционного пика от каждой из плоскости 220 Si и плоскости 311 Si кристаллов кремния, добавленных к каждому из образцов. Эти два пика кристалла кремния использовали для подавления влияния ориентации порошкообразного кремния. Эти 5 стандартных образцов готовили путем смешивания кристаллов кремния с алмазом так, что получены доли содержания алмаза соответственно 0 мас.%, 25 мас.%, 50 мас.%, 75 мас.% и 100 мас.%.