Область техники

[0001] Настоящее изобретение относится к способу производства частиц углерода детонационным способом. Более подробно, настоящее изобретение относится к способу производства частиц углерода, содержащих углерод в форме графита и алмаз, детонационным способом, в котором в качестве исходного используется вещество, содержащее ароматическое соединение с не более чем 2 нитрогруппами (далее именуемое «ненизкоскоростным взрывчатым исходным веществом»).

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Наномерный алмаз (далее именуемый «наноалмаз») обладает большим числом ценных свойств, таких как высокая твердость и очень низкий коэффициент трения, а поэтому его уже применяют во многих областях и исследуют возможности его применения как чрезвычайно многообещающего нового материала.

[0003] Известно, что наноалмаз может быть, например, синтезирован с использованием реакции детонации высокоскоростного взрывчатого вещества. Этот способ синтеза называют детонационным способом, в котором осуществляют детонацию только с исходным веществом, содержащим в качестве источника углерода ароматическое соединение с 3 или более нитрогруппами (далее именуемое «низкоскоростным взрывчатым исходным веществом»), и в результате реакции детонации атом углерода, отщепившийся от и высвободившийся из входящей в состав низкоскоростного взрывчатого исходного вещества молекулы, образует алмаз при высокой температуре и высоком давлении во время детонации (см., например, NPL 1).

[0004] Производство наноалмаза детонационным способом до настоящего времени осуществлялось, например, в восточно-европейских странах, включая Россию и Украину, в Соединенных Штатах Америки, Китае и т.п. Поскольку в этих странах в качестве низкоскоростного взрывчатого исходного вещества, являющегося источником углерода, недорого доступны отходы низкоскоростних взрывчатых веществ военного назначения, уже используются тринитротолуол (ТНТ), сильная взрывчатая смесь ТНТ с гексогеном (RDX: триметилентринитрамин) или октогеном (НМХ: циклотетраметилентетранитрамин) и т.п. В контексте настоящего изобретения понятие «высокоскоростное взрывчатое вещество» означает материал, способный осуществлять реакцию детонации, и низкоскоростное взрывчатое исходное вещество и ненизкоскоростное взрывчатое исходное вещество охватываются понятием «высокоскоростное взрывчатое вещество». Кроме того, термин «взрывчатое вещество» означает вещество, способное вызывать мгновенную реакцию горения, и включает вещество, которое является твердым при нормальной температуре и нормальном давлении, и вещество, которое является жидким при нормальной температуре и нормальном давлении; однако этот термин относится к твердому взрывчатому веществу, которое не обладает текучестью при нормальной температуре и нормальном давлении, если иное не указано в настоящем описании.

[0005] Ожидается, что требуемое количество наноалмаза в будущем будет все возрастать вследствие разработки его применения. Однако, что касается производства с использованием низкоскоростных взрывчатых веществ, являющихся отходами военного производства, объем производства имеет предел. Следовательно, возможно, что в будущем поставки на международный рынок будут недостаточными. В таком случае ожидается рост отечественного производства, однако, из результатов предварительной оценки, выполненной авторами настоящего изобретения, явствует, что в целом описанное выше низкоскоростное взрывчатое исходное вещество дорого, и, следовательно, себестоимость будет высокой, результатом чего является нерентабельность производства.

[0006] Производимый сейчас детонационным способом наноалмаз содержит углеродные примеси, состоящие, главным образом, из наномерного углерода в форме графита (далее именуемого «нанографит»), то есть углеродной фракции, не имеющей структуры алмаза.

[0007] До настоящего времени считалось, что углеродные примеси являются неизбежностью, сопряженной с использованием великолепных свойств наноалмаза. Следовательно, в существующих способах упор делался на подготовку наноалмаза путем удаления, насколько это возможно, углеродных примесей, таких как нанографит, при помощи различных способов очистки или химической обработки (см., например, PTL 1 и 2). Однако нанографит имеет отличные от наноалмаза физические свойства, такие как твердость и высокая электропроводность; кроме того, он обладает характерными особенностями, заключающимися в том, что он может связываться с большим количество гетерогенных атомов, отличных от углерода, или функциональных групп, так что ему можно придавать новые функции. Следовательно, внимание к нанографиту привлекает то, что он является многообещающим новым материалом, могущим иметь различные свойства при его использовании отдельно или в смеси с наноалмазом.

Список цитируемой литературы

[0008] Патентная литература

PTL1: Патент Японии № 4245310

PTL2: Патент Японии № 5155975

[0009] Непатентная литература

NPL1: Yozo Kakudate (автор), ʺ2 3 Dynamic High Pressure (Detonation Method)ʺ, Industrial Diamond Assiciation of Japan (составитель), ʺDiamond Technology Overviewʺ, NGT, January 2007, pp.28-33.

Сущность изобретения

Техническая задача

[0010] Целью настоящего изобретения является обеспечение способа производства частиц углерода, содержащих углерод в форме графита и алмаз, детонационным способом, в котором используется ненизкоскоростное взрывчатое исходное вещество, которое является дешевым и может поставляться без перебоев.

Решение поставленной задачи

[0011] Авторами настоящего изобретения обнаружено, что частицы углерода, получаемые детонационным способом с использованием ненизкоскоростного взрывчатого исходного вещества, представляют собой новый углеродный материал, содержащий углерод в форме наномерного графита и алмаз (далее именуемый «частицы углерода»), что и привело к настоящему изобретению.

[0012] Наноалмаз или нанографит образуются, когда исходное вещество вызывает детонацию, распадается на атомном уровне, и высвободившиеся из него атомы углерода агрегируются в твердое состояние, не будучи окисленными. Во время детонации исходное вещество вследствие реакции распада находится в условиях высокой температуры и высокого давления; однако его давление и температуру немедленно снижают. Переход от этого состояния высокой температуры и высокого давления к охлаждению при уменьшенном давлении осуществляют за очень короткое время по сравнению с обычным горением или дефлаграцией, которая представляет собой явление взрыва, более медленного, чем детонация, и, следовательно, нет времени для того, чтобы агрегированный углерод разрастался, поэтому образуются наномерные частицы углерода. В том случае, когда типичное высокоэффективное высокоскоростное взрывчатое вещество (например, высокоскоростная смесь ТНТ и RDX), известное как вызывающее детонацию, используют в качестве исходного вещества, давление во время детонации становится очень большим, следовательно, как легко предположить на основании термодинамической диаграммы фазового равновесия углерода, образовавшиеся частицы углерода содержат большое количество алмаза (наноалмаза). Следовательно, чтобы эффективным образом производить частицы углерода, содержащие большую долю нанографита, важно выбрать такое исходное вещество, состав которого обеспечивает не только надлежащую величину давления во время детонации, которая ниже, чем в случае высокоэффективного высокоскоростного взрывчатого вещества, но и то, что высвободившийся углерод не окисляется.

[0013] Кроме того, требование, заключающееся в том, чтобы давление во время детонации исходного вещества было ниже, чем в случае высокоэффективного высокоскоростного взрывчатого вещества, означает возможность появления эффекта, при котором детонация исходного вещества может оказаться затруднительной, или даже если детонация может быть осуществлена, она может быть прервана в процессе. Следовательно, необходимо предусмотреть расположение взрывчатого вещества, способного вызвать детонацию, на периферии исходного вещества, тем самым обеспечивая возможность стабильной детонации исходного вещества, как описано ниже.

[0014] То есть настоящее изобретение направлено на обеспечение способа производства частиц углерода детонационным способом, который включает использование исходного вещества, содержащего ароматическое соединение, включающее не более 2 нитрогрупп, и расположение взрывчатого вещества, характеризующегося скоростью детонации 6300 м/с или более, на периферии исходного вещества, тем самым обеспечивая стабильную детонацию взрывчатого вещества.

[0015] В соответствии со способом настоящего изобретения, исходное вещество, предпочтительно, содержит по меньшей мере одно ненизкоскоростное взрывчатое исходное вещество, выбранное из группы, состоящей из динитротолуола, динитробензола и динитроксилола. Это взрывчатое вещество может быть жидким, обладающим текучестью при нормальной температуре и нормальном давлении (далее именуется «жидкое высокоскоростное взрывчатое вещество»). По сравнению со случаем использования твердого взрывчатого вещества, когда используют жидкое взрывчатое вещество, выше степень свободы формы, легче увеличение объема и можно повысить технологичность и безопасность. Это взрывчатое вещество также может представлять собой взрывчатое вещество, в котором углерод в качестве составляющего элемента отсутствует. Кроме того, описанная выше жидкость (жидкое высокоскоростное взрывчатое вещество) также может быть веществом, содержащим по меньшей мере один тип, выбранный из группы, состоящей из смеси гидразина и нитрата гидразина, смеси гидразина и нитрата аммония, нитрометана и смеси гидразина и нитрометана.

[0016] В соответствии со способом настоящего изобретения, является предпочтительным осуществление детонации в состоянии, когда исходное вещество и взрывчатое вещество загружены в камеру, и/или в состоянии, когда охладитель расположен в камере на периферии исходного вещества и взрывчатого вещества. При этом, поскольку атмосфера в камере не содержит газообразный кислород, и/или поскольку охладитель является веществом, которое практически не образует окисляющих веществ, таких как кислород и озон, реакция окисления может быть ингибирована, следовательно, доля, в массовом отношении, частиц углерода, которые могут быть получены из углерода, содержащегося в исходном веществе (а именно, «выход», представляющий собой массовое отношение частиц углерода к исходному веществу), может быть увеличена.

[0017] Способ производства настоящего изобретения может дополнительно включать стадию извлечения частиц углерода из остатка, полученного на описанной выше стадии детонации. На стадии извлечения, например, если осуществляют обработку, направленную на сортировку/очистку, частицы углерода могут быть получены в форме порошка с заданным диаметром частиц. Два или несколько из этих соответствующих предпочтительных вариантов осуществления изобретения могут быть объединены.

[0018] Кроме того, настоящим изобретением обеспечивается частица углерода, полученная описанным выше способом производства. Эта частица углерода содержит углерод в форме графита и алмаз, характеризуется высокой долей углерода в форме графита по сравнению с обычными продуктами (в случае использования низкоскоростного взрывчатого исходного материала).

Преимущества изобретения

[0019] В соответствии с настоящим изобретением, возможно вызвать стабильную детонацию детонационным способом, в соответствии с которым используется недорогое ненизкоскоростное взрывчатое исходное вещество, и возможно производить частицы углерода, содержащие углерод в форме графита и алмаз. Кроме того, возможно производить частицы углерода, содержащие значительное количество углерода в форме графита и обладающие различными свойствами поверхности, по сравнению с обычными продуктами, при производстве которых использовано низкоскоростное взрывчатое исходное вещество.

Краткое описание чертежей

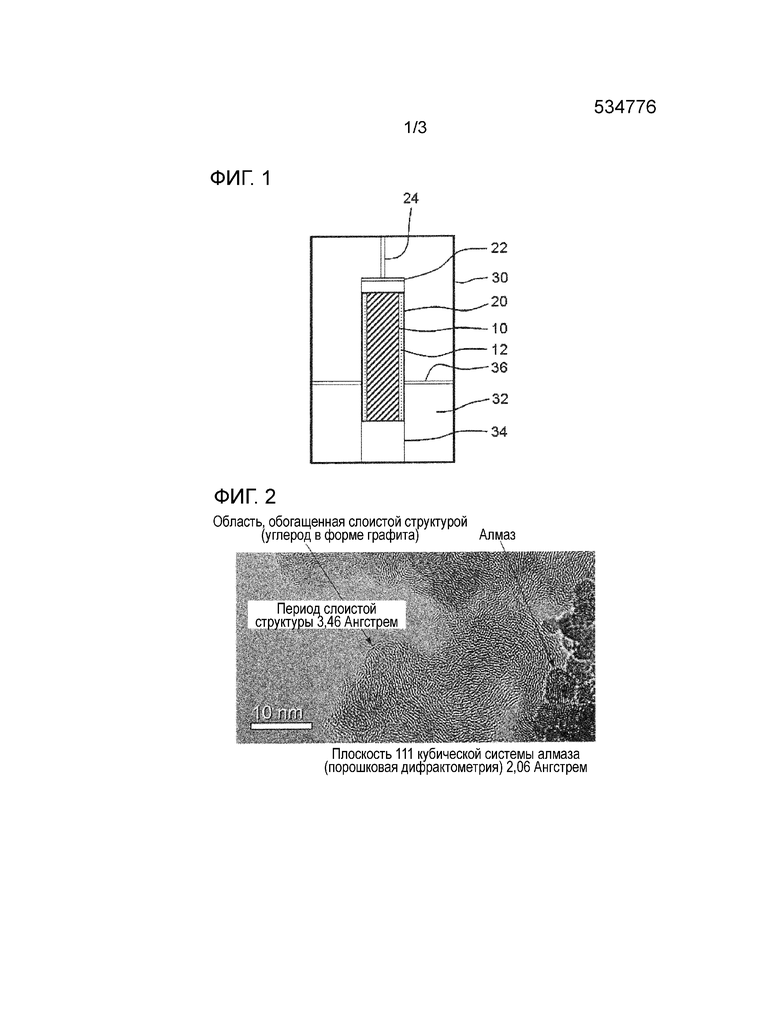

[0020] На фиг. 1 представлен вид в разрезе, схематично поясняющий пример взрывного устройства, которое используется для осуществления способа производства настоящего изобретения.

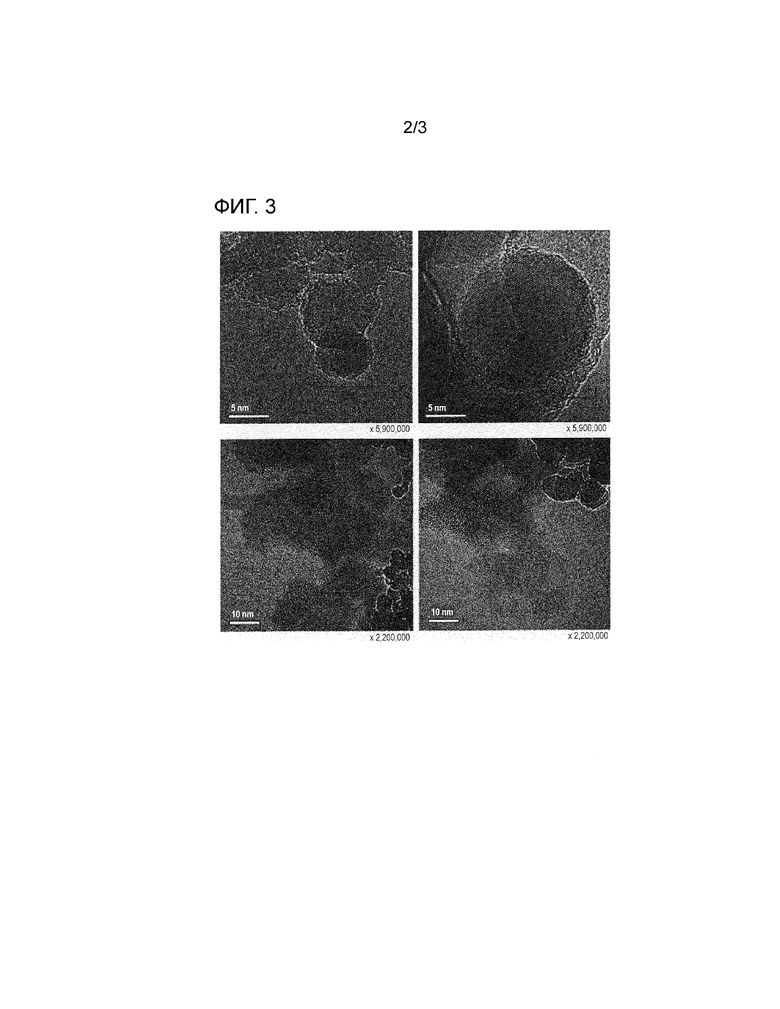

На фиг. 2 представлена фотография, полученная методом просвечивающей электронной микроскопии (transmission electron microscopy - TEM), частиц углерода, полученных в примере 3.

На фиг. 3 представлены фотографии, полученные методом просвечивающей электронной микроскопии (TEM), частиц углерода, полученных в примере 3.

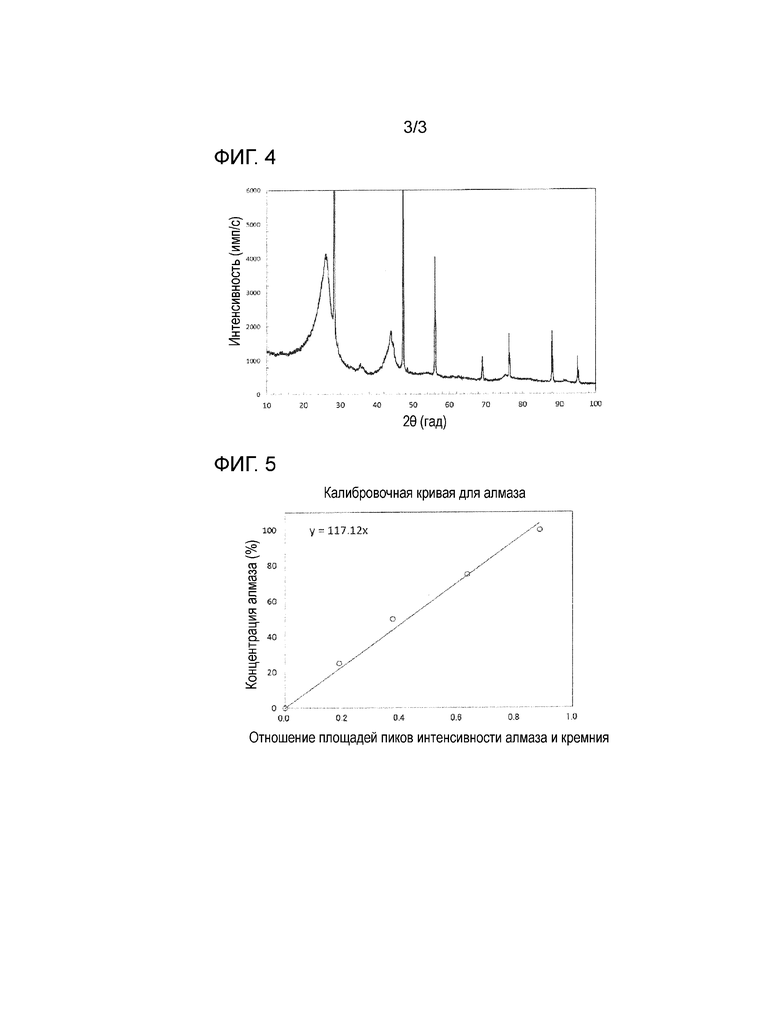

На фиг. 4 представлена рентгенограмма частиц углерода, полученных в примере 3.

На фиг. 5 представлен график, являющийся калибровочной кривой, использованной при определении доли содержания алмаза в частицах углерода.

Описание вариантов осуществления изобретения

Способ производства частиц углерода

[0021] Способ производства настоящего изобретения относится к производству частиц углерода, содержащих углерод в форме графита и алмаз, детонационным способом, при этом способ включает стадию размещения взрывчатого вещества, характеризующегося скоростью детонации 6300 м/с или более, на периферии исходного вещества, содержащего ароматическое соединение с не более чем 2 нитрогруппами, и стадию детонации взрывчатого вещества.

[0022] В соответствии со способом настоящего изобретения, прежде всего, взрывчатое вещество, характеризующееся скоростью детонации 6300 м/с или более, располагают на периферии исходного вещества, содержащего ароматическое соединение с не более чем 2 нитрогруппами. Ароматическое соединение с не более чем 2 нитрогруппами является ненизкоскоростным взрывчатым исходным веществом, содержащимся в исходном веществе, то есть источником углерода для детонационного способа. Взрывчатое вещество со скоростью детонации 6300 м/с или более представляет собой вещество, способное вызвать стабильную детонацию с целью образования частиц углерода из исходного вещества. В том случае, когда молекула, образующая взрывчатое вещество, содержит атом углерода, взрывчатое вещество, возможно, также может быть источником углерода наряду с исходным веществом.

[0023] Ароматическое соединение с не более чем 2 нитрогруппами представляет собой соединение со структурой, в которой 0, 1 или 2 атома водорода ароматического кольца, такого как бензол, нафталин или антрацен, замещены нитрогруппой. Это ароматическое соединение может иметь заместитель, отличный от нитрогруппы. Примерами такого заместителя являются алкильная группа, гидроксильная группа, гидроксиалкильная группа, амино-группа и галогеновая группа. Хотя возможен случай, когда, в зависимости от взаимного расположения нитрогруппы или заместителя, имеются позиционные изомеры, в способе производства настоящего изобретения возможно использовать все эти позиционные изомеры. Например, в том случае, когда ароматическое соединение представляет собой нитротолуол, позиционных изомеров три, включая 2-, 3- и 4-нитротоолуол. К примерам описанного выше ароматического соединения относятся бензол, толуол, ксилол, нафталин, антрацен, нитробензол, нитротолуол, нитроксилол, нитронафталин, нитроантрацен, динитробензол, динитротолуол, динитроксилол, динитронафталин и динитроантрацен. Из этих ароматических соединений динитротолуол (DNT), динитробензол (DNB), динитроксилол (DNX) и т.п. являются предпочтительными, так как они легкодоступны и без труда плавятся благодаря низкой температуре плавления. Ароматическое соединение может быть использовано индивидуально или в комбинации из одного или нескольких.

[0024] Исходное вещество может дополнительно к ароматическому соединению с не более чем 2 нитрогруппами, которое является ненизкоскоростным взрывчатым исходным веществом, включать низкоскоростное взрывчатое исходное вещество. Низкоскоростное взрывчатое исходное вещество - это, например, соединение, содержащее 3 или более нитрогруппы, и, вообще, является соединением, которое применяют для взрывов. К примерам нитросоединений относятся тринитротолуол (ТНТ), гексоген (RDX: триметилентринитрамин), октоген (НМХ: циклотетраметилентетранитрамин), пентаэритритол тетранитрат (PETN) и тетрил (тетранитрометиланилин). Нитросоединение может быть использовано индивидуально или в сочетании из двух или нескольких.

[0025] Доля содержания ароматического соединения с не более чем 2 нитрогруппами в исходном веществе составляет, вообще, 50% масс. или более, предпочтительно, 80% масс. или более, более предпочтительно, 90% масс. или более, еще более предпочтительно, 95% масс. или более относительно общей массы исходного вещества. Когда ароматическое соединение с не более чем 2 нитрогруппами, которое является недорогим ненизкоскоростным взрывчатым исходным веществом, содержится в большом количестве, доля соединения с 3 или более нитрогруппами, которое является дорогим низкоскоростным взрывчатым исходным веществом, может быть уменьшена, следовательно, верхний предел содержания ароматического соединения, включающего не более 2 нитрогрупп, составляет, наиболее предпочтительно, 100% масс. Этот верхний предел может составлять, предпочтительно, 99% масс. или около 98% масс.

[0026] Скорость детонации взрывчатого вещества, подлежащего размещению на периферии, должна быть выше, чем скорость детонации исходного вещества. Например, хотя трудно добиться стабильной детонации DNT (истинная плотность 1,52 г/см3, температура плавления от 67 до 70°С), который является примером исходного вещества, скорость детонации в случае, когда она возможна, оценивается как равная приблизительно 6000 м/с. По этой причине скорость детонации взрывчатого вещества должна быть больше этого значения. Следовательно, в соответствии с настоящим изобретением, скорость детонации взрывчатого вещества задается равной 6300 м/с или более. Скорость детонации типичного взрывчатого вещества, вообще, составляет 10000 м/с или менее. Следовательно, скорость детонации взрывчатого вещества в контексте настоящего изобретения может предусматриваться равной 10000 м/с или менее. Скорость детонации представляет собой скорость распространения детонации в случае, когда взрывчатое вещество вызывает детонацию, и измеряется методом Дотриша (Dautriche), ионным методом, оптоволоконным методом и т.п. Что касается скорости детонации, задаваемой в настоящем изобретении, дается ссылка на LASL Explosive Properties Data, ed. Gibbs, T.R. and Propolato, A., University of California Press, Berkeley, Los Angeles, London, 1980. Кроме того, что касается скорости детонации DNT, дается ссылка на Combustion and Flames, Vol. 14(1970), p.145. Что касается скорости детонации нитрометана, дается ссылка на Kusakabe and Fujiwara, ʺStudies regarding Detonation of Liquid High Explosives (First Report)ʺ, Journal of the Industrial Explosives Society, Japan, Vol. 40, No. 2(1979), p.109. Что касается скорости детонации NH+HH (нитрат гидразина (H2N-NH2⋅HNO3) и гидрат гидразина (H2N-NH2⋅H2O)), дается ссылка на Kusakabe, et al., ʺStudies regarding Detonation of Liquid High Explosives (Third Report)ʺ, Journal of the Industrial Explosives Society, Japan, Vol. 41, No. 1(1980), p.23. Скорость детонации типичных взрывчатых веществ приведена в нижеследующей таблице 1. В таблице 1 представлены взрывчатые вещества, способные к стабильной детонации.

[0027]

2) Композиция В представляет собой высокоскоростную взрывчатую смесь 59,5% вес. RDX, 39,5% вес. ТНТ и 1,0% вес. воска

3) Октол представляет собой высокоскоростную взрывчатую смесь 75% вес. НМX и 25% вес. ТНТ

4) Жидкое высокоскоростное вещество на основе гидразина, получаемое путем смешивания нитрата гидразина (H2N-NH2⋅HNO3) и гидрата гидразина (H2N-NH2⋅H2O) в массовом отношении 3:1

[0028] Примерами взрывчатого вещества являются ТНТ, RDX, HMX, PETN, тетрил, высокоскоростная взрывчатая смесь, состоящая, главным образом, из RDX и ТНТ (например, композиция В) и высокоскоростная взрывчатая смесь, состоящая, главным образом, из НМX и ТНТ (например, октол).

[0029] Жидкое высокоскоростное взрывчатое вещество также может быть использовано в качестве взрывчатого вещества. По сравнению с использованием твердого вещества, когда в качестве взрывчатого вещества используют жидкость, выше степень свободы формы, легче увеличение объема и можно повысить технологичность и безопасность. Примерами жидкого высокоскоростного взрывчатого вещества являются смесь гидразина (включая его гидрат, т.е. гидрат гидразина) и нитрата гидразина, смесь гидразина и нитрата аммония, смесь гидразина, нитрата гидразина и нитрата аммония, нитрометан и смесь гидразина и нитрометана.

[0030] Из перечисленных выше взрывчатых веществ, в качестве твердого вещества предпочтителен ТНТ, легко поддающийся формованию благодаря низкой температуре плавления, или композиция В, содержащая ТНТ в качестве основного компонента, и т.п. Взрывчатое вещество может быть использовано индивидуально, или может быть использована комбинация из двух или нескольких типов. Свойства типичных взрывчатых веществ представлены в приведенной выше таблице 1.

[0031] Используемые количества каждого из веществ - исходного вещества и взрывчатого вещества - могут быть надлежащим образом выверены в соответствии с заданным количеством частиц углерода и не имеют определенных ограничений. Их соотношение (взрывчатое вещество/исходное вещество) предпочтительно составляет 0,1 или более, более предпочтительно 0,2 или более, и предпочтительно 1 или менее, более предпочтительно 0,9 или менее, еще более предпочтительно 0,8 или менее в массовом отношении. Когда используемое количественное соотношение менее 0,1, из-за недостаточности детонации реакция образования частиц углерода не может быть осуществлена и возможно снижение выхода. Напротив, когда используемое количественное соотношение более 1, из-за того, что взрывчатое вещество используется в количестве, превышающем необходимое, возможно увеличение себестоимости производства.

[0032] Образ действий при осуществлении способа производства настоящего изобретения далее описан подробно со ссылкой на прилагаемые чертежи. На фиг. 1 представлен вид в разрезе, схематично поясняющий пример взрывного устройства, которое используется для осуществления способа производства настоящего изобретения. Взрывное устройство, показанное на фиг. 1, является лишь примером, и настоящее изобретение им не ограничивается.

[0033] Прежде всего, взрывчатое вещество 12 располагают на периферии исходного вещества 10. Что касается расположения взрывчатого вещества 12 на периферии исходного вещества 10, является предпочтительным симметричное расположение исходного вещества 10 и взрывчатого вещества 12, чтобы условия высокой температуры и высокого давления, следующие за взрывной волной, образующейся вследствие детонации взрывчатого вещества 12, насколько возможно равномерно воздействовали на исходное вещество 10, а именно, чтобы обеспечить симметричный взрыв. Так, например, в случае, когда и все исходное вещество 10, и взрывчатое вещество 12 являются твердыми, может быть изготовлен формованный массив концентричной столбчатой формы, например, путем заливки расплавом или запрессовывания исходного вещества 10 и взрывчатого вещества 12 в цилиндрическую разъемную форму. В том случае, когда исходное вещество 10 твердое, а взрывчатое вещество 12 представляет собой жидкое высокоскоростное взрывчатое вещество, может быть применен способ, в соответствии с которым столбчатый формованный массив изготавливают, например, путем заливки расплавом или запрессовывания исходного вещества 10, затем этот формованный массив помещают в центр внутреннего пространства цилиндрического контейнера, совмещая их в осевом направлении, и по периферии инжектируют жидкое высокоскоростное взрывчатое вещество. В том случае, когда исходное вещество 10 является жидкостью, а взрывчатое вещество 12 твердое, может быть применен способ, в соответствии с которым изготавливают концентрический полый столбчатый формованный массив, например, путем заливки расплавом или запрессовывания взрывчатого вещества 12, после чего в его полую часть инжектируют исходное вещество 10. Контейнер 20, вмещающий в себя исходное вещество 10 и взрывчатое вещество 12, далее именуется «взрывной контейнер». Является предпочтительным использовать в качестве взрывного контейнера 20 контейнер, изготовленный из синтетической смолы, например акриловой смолы и т.д., так как это позволяет избежать загрязнения примесями, например металлами.

[0034] Затем, в соответствии со способом производства настоящего изобретения, вызывают детонацию взрывчатого вещества 12 с образованием частиц углерода из исходного вещества 10. Взрывная волна, образующаяся вследствие реакции детонации взрывчатого вещества 12, распространяется по направлению к исходному веществу 10, сжимает исходное вещество 10, вызывая его детонацию, и атомы углерода, отщепленные и высвобожденные из органической молекулы, образующей исходное вещество 10, преобразуются в частицы углерода, содержащие углерод в форме нанографита и наноалмаз.

[0035] Хотя детонация может быть осуществлена как в открытой, так и в замкнутой системе, предпочтительно осуществлять ее в замкнутой системе, например в состоянии, когда исходное вещество и взрывчатое вещество загружены, например, в изготовленную из металла камеру (например, в состоянии, когда формованный массив исходного вещества и взрывчатого вещества или взрывной контейнер с исходным веществом и взрывчатым веществом внутри него подвешены внутри камеры), так как при этом можно воспрепятствовать распространению остатка по большой площади. Камера, которую используют для осуществления детонации, далее именуется «взрывная камера». Что касается детонации, поскольку атмосфера во взрывной камере практически не содержит кислород, реакция окисления углеродной фракции может быть ингибирована, поэтому возможно увеличить выход. Чтобы получить такую атмосферу, атмосфера, например, может быть вытеснена инертным газом, таким как газообразный азот, газообразный аргон или газообразный диоксид углерода; взрывная камера может быть вакуумирована до, примерно, от -0,1 до -0,01 МПаG (символ «G», помещенный после единиц измерения давления, означает манометрическое давление; далее так же); или после вакуумирования, чтобы удалить воздух (кислород), может быть подан описанный выше инертный газ до достижения небольшого положительного давления, примерно, от +0,000 до +0,001 МПаG. Камера не ограничивается камерой, изготовленной из металла, например, она может быть изготовлена из бетона. Кроме того, детонация может быть осуществлена внутри земляного сооружения или галереи, полученной путем выемки грунта, без использования камеры.

[0036] Кроме того, является предпочтительным размещение охладителя на периферии исходного вещества и взрывчатого вещества внутри взрывной камеры, так как это обеспечивает возможность резкого охлаждения алмаза с целью предотвращения его фазового перехода в графит. Чтобы разместить охладитель, как описано выше, формованный массив или взрывной контейнер 20, например, может быть помещен в охладительный контейнер 30, после чего охладитель 32 загружают в зазор между охладительным контейнером 30 и формованным массивом или взрывным контейнером 20. При этом в случае, когда охладитель 32 является веществом, которое практически не образует окисляющих веществ, таких как кислород и озон, он может ингибировать реакцию окисления углеродной фракции, следовательно, может быть увеличен выход. Чтобы получить такой охладитель, например, может быть удален газообразный кислород, растворенный в охладителе 32, либо может быть использован охладитель 32, который не содержит составляющих его элементов, образующих окисляющие вещества, такие как кислород и озон. Примерами охладителя 32 являются вода и галогенированный алкил (например, фторуглероды или тетрахлорид углерода), вода является особенно предпочтительной, так как она практически не оказывает вредного воздействия на окружающую среду.

[0037] Хотя взрывчатое вещество 12, как правило, подрывают при помощи детонатора или детонирующего шнура, чтобы детонация была неизбежной, между взрывчатым веществом 12 и детонатором или детонирующим шнуром может находиться усилитель (например, композиция С-4, композиция С-4 SEP производства Asahi Kasei Chemicals Corporation и т.п.). В этом случае после установки усилителя 22 и детонатора или детонирующего шнура 24 в формованном массиве или взрывном контейнере 20, например, их упаковывают во взрывную камеру. В случае использования охладителя 32 является предпочтительным, чтобы формованный массив или взрывной контейнер 20 были заключены в герметичный контейнер (например, мешок, изготовленный из такого исходного материала, как синтетическая смола на основе олефина, например полиэтилена или полипропилена), чтобы, например, охладитель 32 не проникал во взрывной контейнер 20. После такой сборки, когда взрывчатое вещество 12 подрывают, чтобы вызвать детонацию, частицы углерода, содержащие углерод в форме графита и алмаз, могут быть получены в форме его остатка.

[0038] В соответствии со способом производства настоящего изобретения, остаток, полученный на стадии детонации, может содержать в качестве примесей обломки взрыва, такие как обломки контейнера, электропровода или проводки и т.д. В таком случае является предпочтительным наличие стадии удаления обломков из остатка, полученного на стадии детонации, с целью извлечения частиц углерода. На стадии извлечения, например, при осуществлении сортировки/очистки, частицы углерода могут быть получены в форме сухого порошка с заданным диаметром частиц.

[0039] Обычно, прежде всего, после удаления крупных обломков из полученного остатка, остальное подвергают сортировке на сите и т.п., разделяя на материал, прошедший сквозь сито, и остаток на сите, и получают материал, прошедший сквозь сито. Остаток на сите размалывают и снова сортируют. От полученного в конечном итоге прошедшего сквозь сито материала отделяют воду. При этом материал, прошедший сквозь сито с отверстиями, соответствующими заданному диаметру частиц, может быть получен в качестве продукта при надлежащем подборе отверстий сита и повторении операций сортировки/очистки.

[0040] Более конкретно, например, в случае осуществления детонации во взрывной камере с использованием воды в качестве охладителя 32, извлекают содержащий воду остаток, его отстаивают и разделяют. После удаления крупных обломков надосадочную жидкость отводят как отходы, осадок сортируют при помощи сита и т.п., тем самым получая прошедший сквозь сито материал. Образовавшаяся углеродная фракция содержит фракцию, связанную с обломками, следовательно, остаток на сите размалывают и разделяют посредством ультразвуковой вибрации и т.п., затем снова сортируют на сите и т.п. Вообще, поскольку остаток на сите, примерно 30 мкм, представляет собой, по большей части, обломки взрыва, такие как обломки взрывного контейнера 20, электропровода или проводки и т.д., является предпочтительным, чтобы после его отделения он был утилизирован как промышленные отходы, а материал, прошедший сквозь сито, примерно 30 мкм, извлекают в качестве конечного продукта. Из извлеченного продукта удаляют воду при помощи центрифугирования и т.п., затем сушат и получают готовые частицы углерода с заданным диаметром.

[0041] Например, в случае использования в качестве взрывного контейнера 20 контейнера из акриловой смолы, акриловая смола может быть возможной загрязняющей примесью. В этом случае акриловую смолу можно удалить, например, путем вымывания ацетоном.

[0042] Кроме того, когда загрязняющей примесью является металл, такой как железо, в зависимости от предполагаемого применения, это может быть нежелательным. В таком случае, металл, такой как железо, может быть удален, например, посредством обработки горячей концентрированной азотной кислотой.

[0043] Полученный порошок представляет собой наномерные частицы углерода, содержащие, помимо наноалмаза, значительное количество углерода в форме графита. Однако, в зависимости от варианта применения, может потребоваться эффективно использовать непревзойденные свойства алмаза.

Частицы углерода

[0044] Частицы углерода настоящего изобретения получены описанным выше способом производства; если массу углерода в форме графита обозначить G, а массу алмаза обозначить D, их массовое отношение G/D составляет 2,5 или более. Состав и физические свойства, характеризующие частицы углерода настоящего изобретения, далее описаны подробно.

[0045] Прежде всего, частицы углерода настоящего изобретения могут быть описаны в терминах массового соотношения составляющего их углеродного компонента. Частицы углерода образуются, когда исходное вещество претерпевает детонацию, распадается до атомов, и высвободившиеся атомы углерода, не окисляясь, агрегируются в твердом состоянии. Во время детонации исходное вещество находится в условиях высокой температуры и высокого давления вследствие реакции детонации; однако его давление и температуру немедленно снижают. Переход от условий высокой температуры и высокого давления к охлаждению при уменьшенном давлении осуществляют за очень короткое время по сравнению с обычным горением или дефлаграцией, которая представляет собой явление взрыва, более медленного, чем детонация, и, следовательно, нет времени для того, чтобы агрегированный углерод разрастался, поэтому образуются наномерные частицы углерода.

[0046] В том случае, когда типичное высокоэффективное высокоскоростное взрывчатое вещество, известное как вызывающее детонацию, такое как RDX или HMX, как описано выше, используют в качестве исходного вещества, давление во время детонации становится очень большим, следовательно, как легко предположить на основании термодинамической диаграммы фазового равновесия углерода, образовавшиеся частицы углерода содержат большое количество наноалмаза.

[0047] С другой стороны, в том случае, когда используемое исходное вещество не является высокоэффективным высокоскоростним взрывчатым веществом, поскольку давление во время детонации невысокое, происходит не синтез алмаза, а образование наномерных частиц углерода, отличных от алмаза. Эти частицы углерода содержат значительное количество наномерного углерода в форме графита (далее именуемого «нанографит»).

[0048] Следовательно, долю наноалмаза и нанографита, содержащихся в частицах, можно регулировать посредством давления во время детонации исходного вещества. То есть путем использования исходного вещества, не являющегося высокоэффективным высокоскоростным взрывчатым веществом, можно увеличить долю нанографита. Однако, когда давление во время детонации исходного вещества ниже, чем при детонации высокоэффективного высокоскоростного взрывчатого вещества, возможно появление эффекта, при котором детонация исходного вещества может оказаться затруднительной, или даже если детонация может быть осуществлена, она может быть прервана в процессе. То есть это означает, что трудно обеспечить стабильную детонацию одного исходного вещества, Следовательно, в том случае, когда давление во время детонации исходного вещества низкое, необходимо предусмотреть расположение взрывчатого вещества, способного вызвать детонацию, на периферии исходного вещества, тем самым обеспечивая возможность стабильной детонации исходного вещества. Кроме того, во всех случаях важно выбрать исходное вещество с таким составом, чтобы высвободившийся углерод не окислялся.

[0049] Кроме того, желательно, насколько это возможно, удалить окисляющее вещество, такое как газообразный кислород или озон, которое окисляет высвободившийся углерод с образованием газообразного СО, СО2 и т.п., из детонирующей системы.

[0050] Кроме того, можно предположить, что в случае детонации низкоскоростного взрывчатого вещества или исходного вещества, содержащего ароматическое соединение с не более чем 2 нитрогруппами, образуются все типы частиц наномерного углерода, такого как алмаз, графит, высокодисперсные нанотрубки и фуллерены.

[0051] На основании литературных источников (Satoshi Tomita et al., ʺDiamond nanoparticles to carbon onions transformation: X-ray diffraction studiesʺ, Carbon 40, pp. 1469-1474 (2002); Dilip K. Singh, e al., ʺDiameter dependence of interwall separation and strain in multiwalled carbon nanotubes probed by X-ray diffraction and Raman scattering studiesʺ, Diamond & Related Materials 19, pp.1281-1288 (2010); и т.п.) и результатов рентгенодифракционного анализа наноалмаза, получаемого до сих пор детонационным способом, как описано ниже, можно предположить, что пик, в котором угол 2θ отклонения рентгеновских лучей при дифракции, измеренный в трубке Cu(Кα), составляет, примерно, от 24 до 26° (далее именуемый «пик вблизи 26°»), соответствует наноугреродному веществу, образованному, главным образом, слоистой структурой углерода sp2. Кроме того, что касается (мульти)углеродных нанотрубок из двух слоев, трех слоев и т.п., их пик появляется в этой области.

[0052] Результаты наблюдения кристаллической решетки частиц углерода на фотографии, полученной методом просвечивающей электронной микроскопии (ТЕМ), как описано ниже, представлены на фиг. 2. На фиг. 2 можно наблюдать два типа кристаллической решетки: круглую сферическую форму и слоистое состояние (графита). Оба типа имеют наномасштаб и, принимая во внимание их имеющиеся количества, оба типа рассматриваются как частица, главным компонентом которой является углерод. Поскольку ожидается, что частицы углерода на этой фотографии являются наноалмазом и углеродом в форме графита, период их решетки и период слоистой структуры измерили и сравнили. Что касается измерительной линейки (5 нм и 10 нм) и увеличения ТЕМ, в качестве стандартного образца использовали образец, в котором многослойная пленка SiGe прикреплена к монокристаллу Si, и при большом увеличении провели калибровку на основе периода 3,1355 Ангстрем плоскости Si111. Точность этой калибровки, которая должна лежать в пределах 5%, подтверждали в ходе ежемесячного контроля точности.

[0053] На алмазе в той же области наблюдения (фиг. 2) имеется плоскость D111, результаты измерения периода решетки для нее составили 2,11 Ангстрема. Вообще, считается, что период решетки плоскости D111 равен 2,06 Ангстрема, и разностное отношение между ними составляет 2,4%. Между тем результат измерения периода слоистой структуры составил 3,46 Ангстрема. Период А002 слоистой структуры гексагональной системы графита (порошковая дифрактометрия) считается равным 3,37 Ангстрема, и разностное отношение между ними составляет также 2,4%. Следовательно, период наблюдаемой слоистой структуры и период слоистой структуры графита практически совпадают. Следовательно, считается, что эта слоистая наномерная частица углерода представляет собой углерод в форме графита (нанографит) и занимает значительную часть частиц углерода.

[0054] В соответствии с данными рентгенодифракционного анализа, хотя наличие наноалмаза можно подтвердить, остается неясным, какие типы веществ содержатся в этих наномерных частицах углерода помимо нанографита и высокодисперсных (мульти)углеродных нанотрубок, которые дают пик вблизи 26°. Высокодисперсные однослойные (моно)углеродные нанотрубки и различные фуллерены не вносят свой вклад в пик вблизи 26°, следовательно, количественные результаты пика вблизи 26° не включают количества, в котором они образуются. Кроме того, ожидается, что наномерные частицы углерода, в которых слоистая структура (графит) изменена, например, на турбостратную структуру вследствие детонации, также входят в пик вблизи 26°. Нельзя отрицать, что смешанный пик этих деформированных наномерных частиц углерода вносит вклад в увеличение ширины пика вблизи 26°.

[0055] Однако по фотографии ТЕМ замечено, что количество образующихся высокодисперсных однослойных (моно)углеродных нанотрубок, различных фуллеренов и т.п. небольшое. То есть ожидается, что в случае производства частиц углерода детонационным способом количество образующихся наномерных частиц углерода, не входящих в пик вблизи 26°, составляет некоторую небольшую относительную массовую долю, следовательно, ожидается, что даже если принять, что весь углерод, не являющийся алмазом, представляет собой углерод в форме графита, ошибка будет небольшой. Кроме того, допускается, что углерод с другими типами структуры образуется в малом количестве.

[0056] На основании изложенного уровня техники, поскольку установлено, что способ производства определяет тип, количество и строение как исходного вещества, так и жидкого взрывчатого вещества, ожидается, что наноалмаз и нанографит, произведенные с учетом этого способа производства, будут соответствовать определенному диапазону соотношения масс. Следовательно, ожидается, что даже если весь углерод, отличный от алмаза, считать углеродом в форме графита, это не большая ошибка. По этой причине, поскольку принимается, что другие структуры углерода, нежели алмаз и графит, образуются в небольшом количестве, углерод, отличный от алмаза, считается углеродом в форме графита, и определяется его массовая доля.

[0057] Учитывая изложенный уровень техники и в соответствии с настоящим изобретением, частицы углерода были представлены в свете той отличительной особенности, что они содержат углерод в форме графита и алмаз, и доля углерода в форме графита в них является большой по сравнению с обычными продуктами (в случае использования высокоскоростного взрывчатого исходного материала). А именно, если массу углерода в форме графита обозначить G, а массу алмаза обозначить D, их массовое отношение G/D составляет 2,5 или более предпочтительно 3 или более, более предпочтительно 3,5 или более, еще более предпочтительно 4 или более. Хотя верхний предел массового отношения G/D не имеет определенных ограничений, принимая во внимание тот факт, что в частицах содержится алмаз, он равен предпочтительно 100 или менее, более предпочтительно 50 или менее, еще более предпочтительно 20 или менее.

[0058] Массовое отношение G/D - это отношение, определяемое способом, описанном в разделе Примеры ниже.

[0059] Поскольку частицы углерода настоящего изобретения содержат углерод в форме графита и алмаз, они пригодны для таких сфер применения, как инструменты, противоизносные материалы и смазывающие вещества, при этом c успехом используются такие замечательные свойства алмаза, как полирующая способность, прочность и износостойкость. Кроме того, они пригодны для использования в волоконных материалах, смоляных покрытиях, придающих различные функциональные возможности, системах доставки лекарственного вещества к участку действия, футлярах электронных приборов, материалах электродов аккумуляторов, электропроводных пленках, армированной резине или водоотталкивающей резине, катализаторах и адсорбентах, при этом c успехом используются такие замечательные свойства углерода в форме графита, как электропроводность, водоотталкивающая способность и биосовместимость.

Примеры

[0060] Далее настоящее изобретение описано более подробно со ссылкой на примеры, однако, подразумевается, что настоящее изобретение нисколько не ограничивается нижеследующими примерами. Возможно осуществление настоящего изобретения с надлежащими модификациями, входящими в объем, согласуемый с сущностью изложенных прежде или далее положений, эти модификации включаются в технический объем настоящего изобретения.

[0061] Прежде всего, опишем методы оценки частиц углерода настоящего изобретения.

Количественный рентгенодифракционный анализ (XRD)

[0062] На основании измерений рентгенодифракционным (XRD) методом относительно дифракционного пика в плоскости (220) алмаза вблизи 2θ=75° определили интегральную интенсивность, долю алмаза определяли, используя каждую из ранее подготовленных калибровочных кривых.

[0063] Алмаз, который был очищен путем удаления углерода в форме графита и т.п. перхлорной кислотой из содержащих алмаз частиц углерода, отдельно произведенных в соответствии с настоящим изобретением, использовали в качестве стандартного вещества для определения количества алмаза.

[0064] Порошкообразный кремний (производства Osaka Yakken Co., Ltd., Stansil-G03A, D50=5,2 мкм) в количестве 10% масс. относительно всего количества углерода добавили в качестве внутреннего стандарта.

[0065] Что касается калибровочной кривой, использовали 5 стандартных образцов, и получили 4 точки по отношению интегральной интенсивности описанного выше дифракционного пика и интегральной интенсивности дифракционного пика на плоскости (220) и плоскости (311) кристаллов кремния, добавленных к каждому из образцов, тем самым получив кривую для алмаза. Причина использования двух пиков для кристаллов кремния заключается в уменьшении какого-либо влияния ориентации порошкообразного кремния.

[0066] 5 стандартными образцами были образцы, в которые кристаллы кремния были добавлены в таком количестве, что количество алмаза составило 0% масс., 25% масс., 50% масс., 75% масс. и 100% масс.

[0067] Калибровочная кривая для алмаза была получена путем нанесения на график по оси ординат концентрации алмаза, а по оси абсцисс отношения интенсивности пиков D220/(Si220+Si311) алмаза и кремния, соответственно. Выражение отношения между концентрацией Y и отношением интенсивности, полученное путем коллинеарной аппроксимации методом наименьших квадратов, составило Y=117,1Х. Полученная калибровочная кривая представлена на фиг. 5.

[0068] Массовое отношение G/D рассчитывали путем деления полученной доли алмаза на расчетную долю графита. Отметим, что алмаз и углерод в форме графита были основными компонентами. Углерод с какой-либо другой структурой явным образом не наблюдали.

[0069] Условия измерений рентгенодифракционным методом представлены ниже.

- Дифрактометр: Горизонтальный рентгенодифракционный прибор SmartLab производства Rigaku Corporation

- Метод измерения: θ-2θ

- Источник рентгеновского излучения: Cu-Кα лучи

- Напряжение-ток возбуждения: 45 кВ - 200 мА

- Щель расхождения: 2/3°

- Щель рассеивания: 2/3°

- Приемная щель: 0,6 мм

Наблюдение методом просвечивающей электронной микроскопии

[0070] На основании результатов измерений, полученных при помощи просвечивающего электронного микроскопа (ТЕМ), установлено, что частицы углерода, полученные способом производства настоящего изобретения, представляют собой наномерные алмаз и графит. Так, использовали ТЕМ с телекамерой на приборах с зарядовой связью и увеличением съемки, достаточным для наблюдения решетки алмаза и слоистой структуры графита. Условия измерений методом ТЕМ представлены ниже.

- Устройство ТЕМ: Просвечивающий электронный микроскоп JEM-ARM200F производства JEOL Ltd.

- Метод измерения: Дисперсионный метод (диспергирующий растворитель метанол)

- Ускоряющее напряжение: 200 кВ

- Телекамера на приборах с зарядовой связью: UltraScan производства Gatan

- Увеличение съемки: 300000 раз и 800000 раз

- Увеличение при воспроизведении изображений: 2200000 раз и 5900000 раз (в случае печати в формате А4)

Далее описаны экспериментальные примеры производства частиц углерода способом производства настоящего изобретения.

Экспериментальный пример 1

[0071] В этом экспериментальном примере частицы углерода производили детонационным способом, используя в качестве исходного вещества динитротолуол (DNT), а в качестве взрывчатого вещества жидкое высокоскоростное взрывчатое вещество на основе гидразина.

[0072] Прежде всего, DNT (технического сорта) залили в расплавленном состоянии и отформовали с получением массива столбчатой формы диаметром 10 см и высотой 48 см. Полученный формованный массив имел массу 5,52 кг и плотность 1,46 г/см3. Кроме того, отделили и подготовили 75% раствор гидрата гидразина из 2,50 кг нитрата гидразина.

[0073] Затем осуществили реакцию детонации, используя взрывное устройство, показанное на фиг. 1. Описанный выше формованный массив в качестве исходного вещества 10 поместили в центр взрывного контейнера 20, внутренний диаметр которого составлял 12 см, высота - 50 см, описанное выше жидкое высокоскоростное взрывчатое вещество в качестве взрывчатого вещества 12 загрузили вокруг него. Усилитель 22 (SEP), детонирующий шнур и электродетонатор 24 №6 установили в верхней части взрывного контейнера 20, после чего закупорили и поместили в герметичный полиэтиленовый мешок. Контейнер объемом 100 л использовали в качестве охладительного контейнера 30. Взрывной контейнер 20 поместили в охладительный контейнер 30. Затем, используя железную подставку 34 и железный перфорированный диск, установили взрывной контейнер 20 так, что его наружная нижняя поверхность располагалась на высоте 15 см от внутренней нижней поверхности охладительного контейнера 30. Затем в охладительный контейнер 30 и полиэтиленовый мешок залили 120 л дистиллированной воды в качестве охладителя 32, тем самым охладитель 32 был загружен в зазор между охладительным контейнером 30 и взрывным контейнером 20. После закупоривания, полученный элемент подвесили во взрывной камере внутренним объемом 30 м3, прикрепив к ее потолку при помощи проволочного каната. Внутреннее пространство взрывной камеры было вакуумировано относительно атмосферного давления, тем самым регулировали количество (расчетная величина) газообразного кислорода, оставшегося внутри камеры, на уровне 279,9 г.

[0074] После выполненной таким образом сборки произвели подрыв детонирующего шнура при помощи детонатора, тем самым осуществили детонацию взрывчатого вещества 12. Затем около 120 л воды, содержащей остаток, извлекли из камеры, подвергли отстаиванию и разделению с целью удаления крупных обломков. При этом, поскольку надосадочная жидкость была сильнощелочной, ее рН довели до слабокислого путем добавления лимонной кислоты. Слабокислую надосадочную жидкость отвели как жидкие отходы без дальнейшей обработки. Осадок сортировали при помощи сита с отверстиями 100 мкм/16 мкм с использованием вибрационного ситового устройства (ʺKG-700-2Wʺ производства Kowa Kogyosho C., Ltd.). Прошедший сквозь сито 16 мкм материал отделили без дальнейшей обработки. Остаток на сите размалывали примерно 5 минут при помощи ультразвукового вибрационного устройства (ʺ4G-250-3-TSAʺ производства Crest), углеродную фракцию отделили от поверхности обломков и снова отсортировали на сите с отверстиями 100 мкм/32 мкм/16 мкм при помощи вибрационного ситового устройства (ʺKG-700-2Wʺ производства Kowa Kogyosho C., Ltd.), после этого извлекли прошедший сквозь сито материал. Каждый из прошедших сквозь сито материалов оставили для просушки при 80°С в сушильной машине (ʺOF-450Sʺ производства AS ONE Corporation) на 24 часа для испарения влаги, после чего приготовили сухой порошок.

[0075] Таким образом, получили всего 2048 г частиц углерода, в том числе, 584 г материала, прошедшего сквозь сито 16 мкм, 907 г материала, прошедшего сквозь сито 32 мкм, и 557 г материала, прошедшего сквозь сито 100 мкм. Условия эксперимента, количество и выход частиц углерода в данном экспериментальном примере показаны в приведенной ниже таблице 2.

Экспериментальный пример 2

[0076] В этом экспериментальном примере частицы углерода (всего 2334 г), в том числе 534 г материала, прошедшего сквозь сито 16 мкм, 1315 г материала, прошедшего сквозь сито 32 мкм, и 485 г материала, прошедшего сквозь сито 100 мкм, получили так же, как в экспериментальном примере 1, за исключением изменения загруженного используемого жидкого высокоскоростного взрывчатого вещества на основе гидразина, выполнявшего роль взрывчатого вещества, с 2,50 кг на 2,49 кг, замены контейнера объемом 100 л, выполнявшего роль охладительного контейнера, на контейнер объемом 200 л и изменения количества используемой в качестве охладителя дистиллированной воды со 120 л на 220 л. Условия эксперимента, количество и выход частиц углерода в данном экспериментальном примере показаны в приведенной ниже таблице 2.

Экспериментальный пример 3

[0077] В этом экспериментальном примере частицы углерода (всего 1645 г), в том числе 164 г материала, прошедшего сквозь сито 16 мкм, 801 г материала, прошедшего сквозь сито 32 мкм, и 680 г материала, прошедшего сквозь сито 100 мкм, получили так же, как в экспериментальном примере 1, за исключением изменения количества DNT, используемого в качестве исходного вещества, с 5,52 кг на 5,64 кг, замены контейнера объемом 100 л, выполнявшего роль охладительного контейнера, на контейнер объемом 200 л, изменения количества используемой в качестве охладителя дистиллированной воды со 120 л на 220 л и изменения количества (расчетная величина) газообразного кислорода, оставшегося внутри камеры, с 279,9 г на 191,0 г. Условия эксперимента, количество и выход частиц углерода в данном экспериментальном примере показаны в приведенной ниже таблице 2.

[0078] Для полученных частиц углерода фотографии, полученные методом просвечивающей электронной микроскопии (TEM), материала, прошедшего сквозь сито 16 мкм, представлены на фиг. 3, рентгенограмма материала, прошедшего сквозь сито 100 мкм, представлена на фиг. 4. На фиг. 3 можно видеть частицу углерода диаметром примерно 7,0 нм (верхняя левая фотография) и частицу углерода диаметром примерно 17,5 нм (верхняя правая фотография).

[0079]

2) Выход(%)=100 × (Общее полученное количество (г) частиц углерода/Масса (кг) исходного вещества × 1000)

[0080] Из всех частиц углерода, полученных в экспериментальных примерах 1-3, для материалов, прошедших сквозь сито 16 мкм, определили долю (D, при условии, что частицы углерода составляют 100% масс.) алмаза в частицах углерода, применив количественный рентгенодифракционный метод (XRD), как описано выше, и принимая, что доля (G) углерода в форме графита составляет в частицах углерода всю отличную от алмаза часть; на этом основании вычислили массовое отношение G/D. Результаты приведены в нижеследующей таблице 3(а). Кроме того, результаты сравнения массового отношения G/D с величинами для других выпускаемых серийно продуктов приведены в нижеследующей таблице 3(b).

[0081]

(% масс.)

2) Жидкое высокоскоростное вещество на основе гидразина, получаемое путем смешивания нитрата гидразина (H2N-NH2⋅HNO3) и гидрата гидразина (H2N-NH2⋅H2O) в массовом отношении 3:1

3) Выход(%)=100 х (Общее полученное количество (г) частиц углерода/Масса (кг) исходного вещества х 1000)

[0082]

Частицы углерода

(справка)

[0083] Из данных, приведенных в таблице 3(а), явствует, что даже при использовании DNT, который является недорогим ненизкоскоростным взрывчатым исходным веществом, в качестве исходного вещества или при использовании жидкого высокоскоростного взрывчатого вещества в качестве взрывчатого вещества, возможно синтезировать наноалмаз детонационным способом. Кроме того, отмечается, что в соответствии со способом производства настоящего изобретения, доля наноалмаза увеличивается по сравнению с обычным случаем использования низкоскоростного исходного материала (например, ТНТ) индивидуально (случай индивидуального использования ТНТ описан в таблице 2 документа NPL1).

[0084] Утверждается, что размер кристаллита можно определить на основании данных рентгенодифракционного анализа в соответствии с уравнением Шеррера: D=Кλ/βcosθ. Здесь D означает размер кристаллита (Ангстрем); λ - длина волны рентгеновской трубки (в примерах - 1,5418 Ангстрем Cu-Kα лучей); β - уширение дифрагированных рентгеновских лучей кристаллитом; θ - угол дифракции (рад); К - постоянная Шеррера, равная 0,9 (B.D. Cullity (автор), Gentaro Matsumura (переводчик), ʺElements of X-Ray Diffraction - Primary Source Editionʺ, Agne Shofu, March 1999). β определено по уравнению β=(βехр2-βi2)1/2 путем использования ширины βехр реально измеренной дифракции рентгеновских лучей и уширения βi дифрагированных рентгеновских лучей данным устройством.

[0085] Что касается реально измеренной дифракции рентгеновских лучей, после проведения сглаживания, вычитания фона и вычитания Кα2, определили ширину на половине высоты пика вблизи 26° (обычно именуемого G002) и пика вблизи 43° (обычно именуемого D111), и это явилось шириной βехр дифракции рентгеновских лучей. Кроме того, добавили 10% масс. порошка Si (производства Osaka Yakken Co., Ltd., Stansil-G03A, центральный диаметр частиц 5,2 мкм) и определили ширину дифракции рентгеновских лучей на половине высоты пика вблизи 47° (обычно именуемого Si220), представляющую собой βi. Что касается рентгенодифракционного устройства, использовали тот же горизонтальный рентгенодифракционный прибор SmartLab производства Rigaku Corporation, что и описанный в разделе Количественный рентгенодифракционный анализ (XRD).

[0086] Размер кристаллита, полученный на основании данных рентгенодифракционного анализа частиц углерода, произведенных в экспериментальных примерах 1-3, приведен в нижеследующей таблице 4. В итоге, размер кристаллита алмаза считается равным от 2 до 5 нм. То есть размер кристаллита алмаза, определенный на основании ширины дифракции рентгеновских лучей для алмаза в соответствии с уравнением Шеррера, практически совпадает с результатами наблюдения при помощи ТЕМ, как описано ниже.

[0087] Оценивая размер кристаллита этим методом, полагают, что межплоскостное расстояние постоянно, и только размер кристаллита изменяется. Однако в случае углерода в форме графита отмечено, что хотя поверхности шестиугольной сетки графита наслоены параллельно, их направление имеет так называемую турбостратную структуру, в которой не наблюдается регулярности. По этой причине ожидается, что размер кристаллита, определенный на основе смешанного пика вблизи 26°, в который вносят свой вклад различные деформированные материалы, неточен. Следовательно, размер кристаллита углерода в форме графита, оцениваемый этим методом, приведен в качестве справочных данных.

[0088] Кроме того, хотя диаметр первичных частиц углерода, наблюдаемых на фотографии, полученной при помощи просвечивающего электронного микроскопа (ТЕМ), как описано ниже, составляет, приблизительно, от нескольких нм до 20 нм, полагают, что размер кристаллита, полученный на основании рентгенодифракционных данных, представляет собой величину, относящуюся к частице с наименьшим диаметром, показанной на фотографии.

[0089]

Краткий обзор экспериментальных результатов

[0090] В таблице 5 приведено содержание эксперимента, полученное количество и выход частиц углерода, доля алмаза и углерода в форме графита в частицах углерода, размер кристаллитов алмаза, определенный по ширине рентгенодифракционного пика, и размер кристаллитов алмаза и углерода в форме графита, определенных приблизительно по фотографии, полученной при помощи просвечивающего электронного микроскопа, в экспериментальных примерах 1-3. Благодаря этим результатам было подтверждено, что могут быть получены частицы углерода, содержащие наномерный алмаз и углерод в форме графита.

[0091]

2) Выход(%)=100 × (Общее полученное количество (г) частиц углерода/Масса (кг) исходного вещества × 1000)

3) Массовое отношение G/D: Массовая доля углерода в форме графита (G) и алмаза (D) в частицах углерода

4) Размер кристаллитов, XRD: Размер кристаллитов алмаза, определенный по ширине рентгенодифракционного пика (Ангстрем)

5) Наблюдаемый при помощи ТЕМ размер: Диаметр первичных частиц алмаза, период решетки плоскости D111 алмаза и период слоистой структуры углерода в форме графита, каждый из которых определен приблизительно по фотографии, полученной при помощи просвечивающего электронного микроскопа (Ангстрем)

[0092] Хотя настоящее изобретение было описано подробно и со ссылкой на конкретные варианты его осуществления, специалистам в данной области очевидно, что возможны различные изменения и модификации, не выходящие за рамки существа и объема настоящего изобретения.

Настоящая заявка основана на заявке на патент Японии (Патентная заявка № 2013-273468), поданной 27 декабря 2013 г., содержание которой включается в настоящий документ путем ссылки.

Применимость в промышленности

[0093] Благодаря настоящему изобретению становится возможным стабильное производство частиц углерода с низкой себестоимостью, следовательно, изобретение вносит существенный вклад в различные отрасли, связанные с вариантами применения, в которых используются исключительные свойства этих частиц.

[0094] Перечень позиций на чертеже

10: Исходное вещество

12: Взрывчатое вещество

20: Взрывной контейнер

22: Усилитель

24: Детонатор или детонирующий шнур

30: Охладительный контейнер

32: Охладитель

34: Подставка

36: Перфорированный диск

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОСТРАТНЫЙ ГРАФИТ, УГЛЕРОДНЫЕ ЧАСТИЦЫ, СОДЕРЖАЩИЕ ТАКОЙ ГРАФИТ | 2016 |

|

RU2690347C1 |

| ПОКРЫТЫЕ ЧАСТИЦЫ | 2016 |

|

RU2697455C2 |

| ПОКРЫТАЯ ЧАСТИЦА | 2016 |

|

RU2697123C1 |

| ВЗРЫВЧАТАЯ КОМПОЗИЦИЯ ДЛЯ СИНТЕЗА АЛМАЗОВ | 2021 |

|

RU2814424C1 |

| Способ детонационного синтеза наноалмазов | 2017 |

|

RU2676614C1 |

| Способ и исходный продукт для детонационного синтеза поликристаллического алмаза | 2020 |

|

RU2748800C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛЬНОЙ СУСПЕНЗИИ ДЕТОНАЦИОННЫХ НАНОАЛМАЗОВ | 2008 |

|

RU2384524C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОАЛМАЗОВ | 2003 |

|

RU2230702C1 |

| НАНОАЛМАЗ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2348580C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОАЛМАЗОВ В ПОЛИМЕРПОДОБНОЙ УГЛЕВОДОРОДНОЙ МАТРИЦЕ | 2005 |

|

RU2302369C2 |

Изобретение относится к химической промышленности. Взрывчатое вещество со скоростью детонации 6300 м/с или более размещают на периферии исходного вещества, содержащего ароматическое соединение с не более чем двумя нитрогруппами, например, динитротолуола, динитробензола или динитроксилола. Осуществляют детонацию взрывчатого вещества. Полученные частицы углерода характеризуются массовым отношением G/D 2,5 или более, где G - масса углерода в форме графита, а D - масса алмаза. Изобретение позволяет получать частицы углерода, содержащие нанографит и алмаз, с использованием непорохового, дешевого и доступного исходного материала. 2 н. и 8 з.п. ф-лы, 5 табл., 5 ил.

1. Способ производства частицы углерода детонационным способом, включающий:

стадию размещения взрывчатого вещества со скоростью детонации 6300 м/с или более на периферии исходного вещества, содержащего ароматическое соединение с не более чем 2 нитрогруппами; и

стадию обеспечения детонации взрывчатого вещества.

2. Способ производства по п. 1, в котором исходное вещество включает по меньшей мере один тип, выбранный из группы, состоящей из динитротолуола, динитробензола и динитроксилола.

3. Способ производства по п. 1, в котором взрывчатое вещество является жидкостью при нормальной температуре и нормальном давлении.

4. Способ производства по п. 3, в котором жидкость включает по меньшей мере один тип, выбранный из группы, состоящей из смеси гидразина и нитрата гидразина, смеси гидразина и нитрата аммония, нитрометана и смеси гидразина и нитрометана.

5. Способ производства по п. 1, в котором детонацию осуществляют в состоянии, когда исходное вещество и взрывчатое вещество загружены в камеру.

6. Способ производства по п. 5, в котором атмосфера внутри камеры практически не содержит газообразного кислорода.

7. Способ производства по п. 5, в котором в камере на периферии исходного вещества и взрывчатого вещества расположен охладитель.

8. Способ производства по п. 7, в котором охладитель является веществом, которое практически не образует окисляющего вещества.

9. Способ производства по п. 1, дополнительно включающий стадию извлечения частицы углерода из остатка, полученного на стадии детонации.

10. Частица углерода, полученная способом производства, описанным в любом из пп. 1-9, в которой, когда масса углерода в форме графита обозначена G, а масса алмаза обозначена D, их массовое отношение G/D составляет 2,5 или более.

| JP 2005289677 A, 20.10.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗА | 1990 |

|

RU2023659C1 |

| НАНОАЛМАЗ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2348580C1 |

| JP 2012170913 A, 10.09.2012 | |||

| JP 2012193106 A, 11.10.2012 | |||

| JP 2013056805 A, 28.03.2013. | |||

Авторы

Даты

2017-10-23—Публикация

2014-12-24—Подача