Изобретение относится к резиновой промышленности и может быть использовано в производстве звукопоглощающих покрытий, применение которых обеспечивает снижение уровней первичной и вторичной акустических полей защищаемого объекта, находящегося под водой на определенной глубине при воздействии гидравлического давления, в частности для объектов судостроения.

Композиционная резиновая смесь для акустических покрытий включает четыре полимера: бутадиеннитрильный каучук (БНК), с массовой долей связанного нитрила акриловой кислоты (НАК) в пределах от 27 до 30%, полиизопреновый каучук СКИ-3, сэвилен (СЭВА) и транс-полинорборнен; вулканизующие агенты: серу, N-циклогексил-2-бензтиазолилсульфенамид, дибензтиазолилдисульфид, оксид цинка, стеариновую кислоту; противостарители: фенил-2-нафтиламин и ацетонанил Н; модификатор: гепсол ХПК; наполнители: технический углерод П 803 и N 220, корундовые микросферы HCM-L; пластификатор эфирного типа дибутилфталат; мягчитель - индустриальное масло И-12А и антискорчинг - N-нитрозодифениламин.

Уровень данной техники характеризует резиновая смесь для изготовления акустического слоя покрытия описанная в патенте на изобретение (RU 2258718 С1, C08L 9/00, А43В 13/38, 2005 г.), включающая следующие компоненты, мас. ч.: цис-изопреновый каучук СКИ-3 - 100, вулканизующую группу содержащую тиурам - 1,5-2,0, альтакс - 1,5-2,0, каптакс - 1,2-1,5, противостаритель Нафтам-2 - 1,2-1,5, оксид цинка - 10-12, наполнитель технический углерод Т 900 - 12-20, стеариновую кислоту - 1,5-2,0.

Недостатком резиновой смеси является достаточно низкий противо-гидролокационный эффект, не удовлетворяющий требованиям потребителя.

Наиболее близкой по технической сущности (прототип) является охарактеризованная в патенте на изобретение (RU 2615378 C1, C08L 15/02, В29С 33/40, B29L 31/38, 2017 г.) резиновая смесь для изготовления акустических покрытий, включающая следующие компоненты, мас. ч.: эпихлоргидриновый каучук - 70,0-80,0, пропилен-оксидный каучук - 20,0-30,0, серу - 2,0-3,0, тиурам Д - 2,0-3,0, каптакс - 0,5-1,5, оксид цинка - 3,0-5,0, стеариновую кислоту - 1,0-1,5, техуглерод N 220 - 30,0-35,0, дибутилфталат - 3,0-5,0, масло индустриальное И-12А - 25,0-35,0, сорбитан моностеарат - 1,0-2,0, транс-полинорборнен - 20,0-25,0.

Недостатками данной резиновой смеси являются невысокие звукоизоляционные показатели на заданных диапазонах частот, а также склонность к подвулканизации в процессе переработки на каландре при изготовлении заготовок для формования изделий.

Задачей настоящего изобретения является разработка рецептуры на доступном сырье с высокими звукоизоляционными показателями, в условиях гидравлического перепада давления, с эффективным коэффициентом отражения.

Технический результат - создание композиционного полимерного материала на основе четырех полимеров, в сочетании с ранее неиспользованными ингредиентами, для изготовления акустических покрытий с улучшенными гидроакустическими показателями.

Поставленная задача достигается методом подбора определенных каучуков и ингредиентов направленного действия в оптимальном соотношении, масс, ч.:

Новым в изобретении является не использованное ранее сочетание известных ингредиентов, применяемых в количественном соотношении и дополнительное введение в состав резиновой смеси аналогичного назначения, ранее не использованных ингредиентов: корундовых микросфер HCM-L, сэвилена, модификатора гепсола ХПК.

Полые корундовые микросферы HCM-L - использованы в качестве наполнителя резиновой смеси, повышающие износостойкость материала, состоят из тета и альфа оксида алюминия (Al2O3) и имеют химическую чистоту 99,6%, размер сферических частиц от 5 до 180 мкм.

Сэвилен - сополимер этилена и винилацетата, представляет собой высокомолекулярное соединение, относящееся к полиолефинам, содержание винилацетата составляет - 21-30 мас. %, отличается хорошей совместимостью с различными компонентами, а наличие в составе винилацетата увеличивает прочность и эластичность изделия, делает его более долговечным и устойчивым к атмосферным воздействиям.

Гепсол ХПК - основе гексохлорпараксилола и хлорированного парафина, используется в качестве многофункционального модификатора резиновой смеси, активатора вулканизации, а также термо- и теплостойкости серных вулканизирующих систем, вызывает структурирование каучука с образованием С-С связей, путем акцептирования аллильного водорода от молекулы каучука, образующихся при его участии ангидридными комплексами.

Совокупное сочетание известных ингредиентов с ранее неиспользованными ингредиентами в резиновых смесях аналогичного назначения, позволяет получить необходимый технический эффект: улучшение технологичности резиновой смеси при каландровании и формовании изделий, а также повышение гидроакустических показателей в заданном диапазоне частот. За счет использования комбинации четырех полимеров изобретение позволяет улучшить перерабатываемость и обеспечить лучший баланс упруго-прочностных свойств вулканизатов. В связи с разной степенью насыщенности подобранных полимеров, выбран вулканизующий комплекс, обеспечивающий совулканизацию полимеров с образованием равномерной вулканизациионной сетки по всему объему габаритного изделия.

По мнению заявителей, данная резиновая смесь неизвестна и можно сделать вывод о соответствии изобретения условию патентоспособности «новизна».

Так как заявленная совокупность существенных признаков проявляет новые свойства, позволяющие получить изменение количественной меры результата, а именно снижение уровней первичной и вторичной акустических полей защищаемого объекта, находящегося в воде при воздействии гидравлического давления, по сравнению с известной резиновой смесью, то можно сделать вывод о соответствии изобретения условию патентоспособности «изобретательный уровень».

Резиновую смесь изготовили в лабораторных условиях методом смешивания каучуковой основы со всеми ингредиентами на смесительных вальцах ЛБ 320/150/150. В производственных условиях - в резиносмесителе «Intermix SKI-50L».

Технология изготовления резиновой смеси на смесительных вальцах ЛБ 320/150/150, при поддержании температуры валков в пределах 60-70°С следующая:

1. Роспуск и пластикация бутадиеннитрильного каучука с корундовыми микросферами HCM-L и гепсолом ХПК - 5 мин.;

2. Ввод и смешивание полиизопренового каучука СКИ-3, сэвилена, транс-полинорборнена с дибутилфталатом и маслом индустриальным И-12А - 5 мин.;

3. Ввод и смешивание N-циклогексил-2-бензтиазолилсульфенамида, дибензтиазолилдисульфида, оксида цинка, N-нитрозодифениламина, стеариновой кислоты, ацетонанила Н, фенил-2-нафтиламина,  технического углерода N 220 - 10 мин.;

технического углерода N 220 - 10 мин.;

4. Ввод и смешивание остального технического углерода N 220, технического углерода П 803 - 15 мин.;

5. Ввод и смешивание серы - 5 мин.;

6. Срез смеси с валков.

Заявленную резиновую смесь изготавливают из следующих компонентов:

В составе предлагаемой резиновой смеси могут использоваться аналоги каучуков и ингредиентов, выпускаемых различными отечественными производителями и иностранными фирмами.

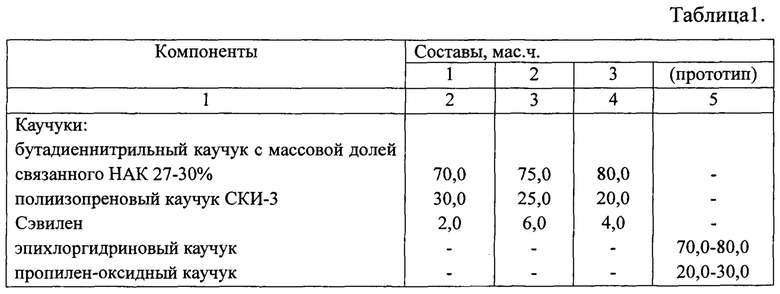

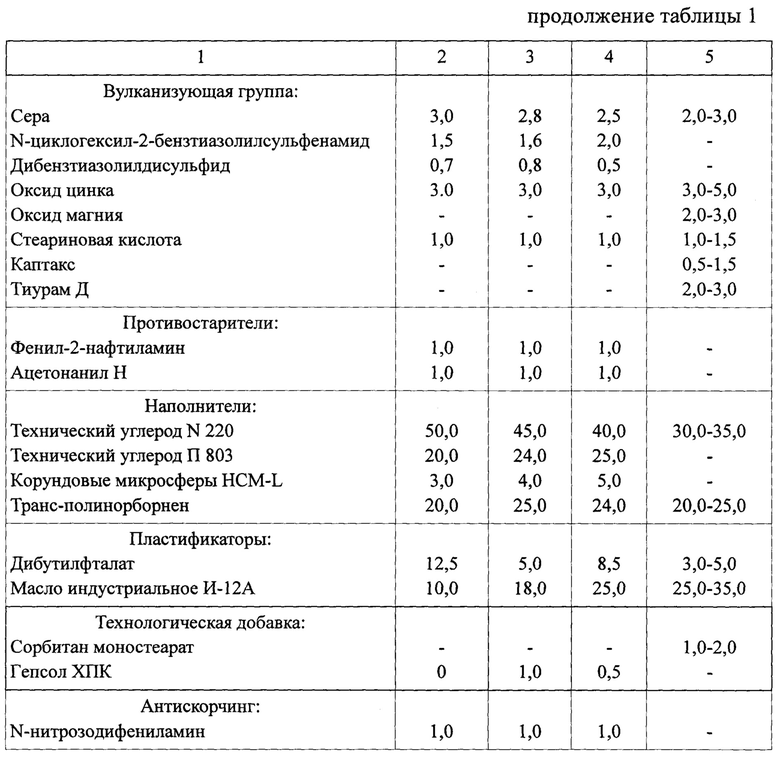

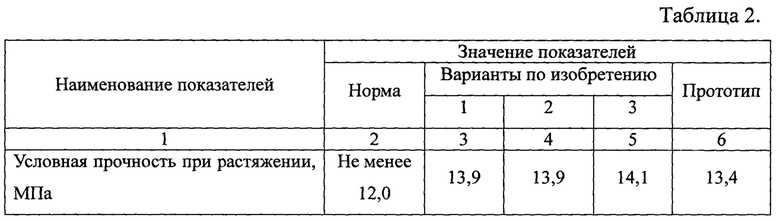

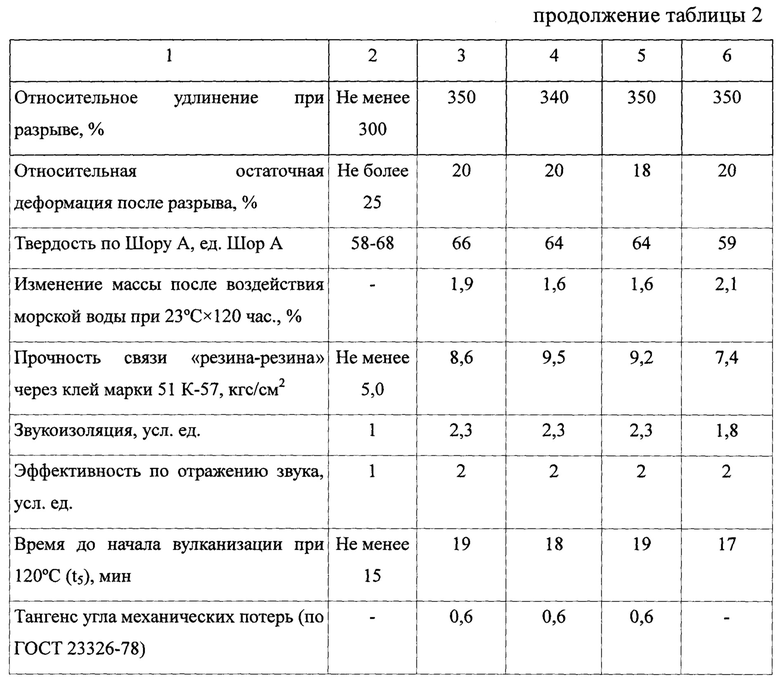

Варианты исследованных составов резиновых смесей приведены в табл. 1.

Физико-механические свойства резин приведены в табл. 2.

Показатели звукоизоляции эффективности по отражению звука определены в условных единицах по специальной методике с использованием гидроакустической измерительной трубы, включающий в себя гидроакустический волновод заполненный водой, на конце которого размещена загрузочная камера, сообщенная с источником сжатого воздуха. В волноводе размещается испытуемый образец и приемоизлучательная система.

Для имитации нагрузки образцов акустическим сопротивлением водной среды в замкнутом объеме гидроакустической трубы, находящейся под давлением (при измерении эффективности по отражению звука), а также с целью создания в волноводе режима бегущей звуковой волны (при измерении звукоизоляции), на верхнем конце столба воды установлен поглотитель звуковой энергии, выполненный из резиноподобного материала.

Анализ данных, приведенных в таблице 2, показывает, что новая композиционная рецептура резиновой смеси на основе четырех полимеров в сочетании с известными и ранее неиспользованными ингредиентами имеет лучшие результаты по всем основным показателями, и с учетом проведения экспериментальных опытных работ, обеспечивает существенное снижение уровней первичной и вторичной акустических полей защищаемого объекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 2020 |

|

RU2745994C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ШУМОПОГЛОЩАЮЩИХ ПОКРЫТИЙ | 2017 |

|

RU2675557C1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОКЛАДОК РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2018 |

|

RU2677139C1 |

| Резиновая смесь | 2022 |

|

RU2786737C1 |

| Резиновая смесь | 2022 |

|

RU2786163C1 |

| Резиновая смесь | 2020 |

|

RU2739188C1 |

| Резиновая смесь | 2024 |

|

RU2838590C1 |

| Резиновая смесь | 2023 |

|

RU2813472C1 |

| Резиновая смесь | 2021 |

|

RU2775234C1 |

| РЕЗИНОВАЯ СМЕСЬ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ ДЛЯ ПОДОШВЫ ОБУВИ | 2019 |

|

RU2700075C1 |

Изобретение относится к резиновой промышленности и может быть использовано в производстве звукопоглощающих покрытий, в частности, для объектов судостроения. Композиционная резиновая смесь для акустических покрытий включает, мас. ч.: бутадиен-нитрильный каучук с массовой долей связанного нитрила акриловой кислоты НАК в пределах от 27 до 30% - 70,0-80,0; полиизопреновый каучук СКИ-3 - 20,0-30,0; серу - 2,5-3,0; N-циклогексил-2-бензтиазолилсульфенамид - 1,5-2,0; дибензтиазолилдисульфид - 0,5-0,8; оксид цинка - 3,0; стеариновую кислоту 1,0; фенил-2-нафтиламин - 1,0; ацетонанил Н - 1,0; технический углерод П 803 - 20,0-25,0; технический углерод N 220 - 45,0-50,0; корундовые микросферы HCM-L - 3,0-5,0; трансполинорборнен - 10,0-25,0; масло индустриальное И-12А - 10,0-25,0; N-нитрозодифениламин - 1,0; сэвилен - 5,0-6,0; пластификатор эфирного типа дибутилфталат - 0,0-15,0; гепсол ХПК - 0-1,0. Изобретение позволяет улучшить технологические свойства и гидроакустические показатели. 2 табл.

Композиционная резиновая смесь для акустических покрытий, характеризующаяся тем, что включает бутадиен-нитрильный каучук с массовой долей связанного НАК 27-30%, полиизопреновый каучук СКИ-3, серу, N-циклогексил-2-бензтиазолилсульфенамид, дибензтиазолилдисульфид, оксид цинка, стеариновую кислоту, фенил-2-нафтиламин, ацетонанил Н, технический углерод П 803, технический углерод N 220, корундовые микросферы HCM-L, трансполинорборнен, масло индустриальное И-12A, N-нитрозодифениламин, сэвилен - сополимер этилена и винилацетата с содержанием винилацетата 21-30%, дибутилфталат и необязательно гепсол ХПК на основе гексохлорпараксилола и хлорированного парафина при следующем соотношении компонентов, мас. ч.:

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АКУСТИЧЕСКИХ ПОКРЫТИЙ | 2015 |

|

RU2615378C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АКУСТИЧЕСКОГО СЛОЯ ПОКРЫТИЯ | 2003 |

|

RU2258718C1 |

| СПОСОБ СНИЖЕНИЯ ШУМА КАРДАННОГО ВАЛА ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2347689C1 |

| US 4164727 A, 14.08.1979. | |||

Авторы

Даты

2019-06-05—Публикация

2018-06-19—Подача