Изобретение относится к сварочному производству, в частности к производству порошковой проволоки, и может быть использовано при наплавке рабочих поверхностей деталей металлургического оборудования, к которым предъявляются повышенные требования по твердости и износостойкости.

Известно, что для наплавки ответственных изделий, к которым предъявляются высокие требования по твердости и износостойкости, используются сплавы хрома (Технология электрической сварки металлов и сплавов плавлением / под ред. Б.Е. Патона. - Москва: Металлургия, 1974. - 768 с.). Процесс получения феррохрома основан на восстановлении оксидов хрома углеродом (Рысс М.А. Производство ферросплавов - М.: Металлургия, 1985. - 344 с.). При этом восстановление углеродом происходит по реакциям:

Или при недостатке восстановителя:

Производство хрома связано с большими материальными затратами, при этом существующая схема производства включает в себя извлечение хрома при плавке ферросплавов с потерями хрома при производстве в шлак и в виде пыли с отходящими газами, а также при помоле и рассеве, кроме того, при последующем использовании при производстве стали происходит окисление легирующих элементов и уменьшение сквозного извлечения хрома. Известны технологии прямого легирования, предполагающие восстановление легирующих элементов непосредственно из оксидного сырья при дуговом разряде (Прямое легирование рельсовой стали ванадийсодержащим шлаком / В.В. Могильный, В.Ф. Царев, Н.А. Козырев и др. // Изв. вузов. Чер. металлургия. - 1997. - №12. - С. 40-42.; Прямое легирование стали марганцем в дуговых электросталеплавильных печах / Н.В. Толстогузов, Л.А. Годик, Н.А. Козырев и др. // Сталь. - 1995. - №1. - С. 24-27.) В связи с чем, возможно введение в шихту порошковой проволоки оксидов хрома и восстановление оксидов хрома при электродуговом разряде по реакциям (1-2).

Известна, выбранная в качестве прототипа (RU №2623981 МПК В23К 35/36, В23К 35/368) шихта порошковой проволоки, содержащая пыль электрофильтров алюминиевого производства, которая дополнительно содержит вольфрамовый концентрат КШ-4 при следующем соотношении компонентов, мас. %:

при этом пыль электрофильтров алюминиевого производства имеет следующий состав, мас. %: Al2O3=21-43,27; F=18-27; Na2O=8-13; K2O=0,4-6%, СаО=0,7-2,1; SiO2=0,5-2,48; Fe2O3=2,1-2,3; Собщ=12,5-26,7, MnO=0,03-0,9, MgO=0,04-0,9, S=0,09-0,46, P=0,1-0,18

Недостатками данной шихты порошковой проволоки являются:

- использование в качестве оксидной составляющей руд, а не техногенных отходов металлургического производства;

- высокие затраты связанные с использованием дефицитного и дорогостоящего материала - вольфрамового концентрата в значительных количествах;

- высокая трудоемкость при изготовлении проволоки в связи с необходимостью использования специального оборудования для извлечения и обогащения вольфрамсодержащих руд, а так же измельчения вольфрамового концентрата до малых размеров;

- пониженная твердость и износостойкость наплавляемого металла.

Техническая проблема, решаемая предлагаемым изобретением, заключается в повышении качественных показателей наплавляемого металла, в частности твердости и износостойкости, а также утилизации отходов металлургического производства - пыли газоочистки производства феррохрома.

Для решения существующей технической проблемы предложено в шихту для порошковой проволоки, содержащую пыль электрофильтров алюминиевого производства с химическим составом масс. %: Al2O3=21-43,27; F=18-27; Na2O=8-13; K2O=0,4-6%, СаО=0,7-2,1; SiO2=0,5-2,48; Fe2O3=2,1-2,3; Собщ=12,5-26,7, MnO=0,03-0,9, MgO=0,04-0,9, S=0,09-0,46, Р=0,1-0,18, ввести дополнительно пыль газоочистки производства феррохрома с химическим составом масс. %: Cr2O3=18,0-24,3; SiO2=13.8-17.2; СаО=0,2-0,5; MgO=28,6-34,2; Al2O3=4,8-6,1; FeO=3,8-6,7; С=5,8-7,1, а компоненты взять в следующем соотношении, мас. %:

Техническими результатами при использовании изобретения являются:

- повышение качественных показателей наплавляемого металла, в частности износостойкости и твердости;

- полезное использование отходов металлургического производства.

Введение в состав шихты порошковой проволоки пыли газоочистки производства ферромарганца позволяет:

- проводить восстановление хрома, из оксидов пыли газоочистки производства феррохрома, углеродом, содержащимся в пыли газоочистки производства алюминия, за счет чего получить наплавленный хромсодержащий металл повышенной износостойкости;

- утилизировать отходы с получением востребованного материала.

Заявляемые пределы подобраны эмпирическим путем, исходя из качества, получаемого при наплавке металла, стабильности процесса наплавки, предотвращения образования холодных трещин и получения требуемых эксплуатационных свойств.

Для изготовления шихты порошковой проволоки использовали:

- в качестве восстанавливаемого материала - пыль газоочистки феррохрома, мас. %: Cr2O3=18,0-24,3; SiO2=13.8-17.2; СаО=0,2-0,5; MgO=28,6-34,2; Al2O3=4,8-6,1; FeO=3,8-6,7; С=5,8-7,1;

- в качестве углеродистого восстановителя - пыль электрофильтров алюминиевого производства - углеродфторсодержащие пылевидные отходы с химическим составом масс. %: Al2O3=21-43,27; F=18-27; Na2O=8-13; K2O=0,4-6%, СаО=0,7-2,1; SiO2=0,5-2,48; Fe2O3=2,1-2,3; Собщ=12,5-26,7, MnO=0,03-0,9, MgO=0,04-0,9, S=0,09-0,46, P=0,1-0,18;

Соотношение пыли газоочистки феррохрома и пыли электрофильтров алюминиевого производства в составе заявляемой шихты производилось с учетом получения высококачественного наплавленного металла (стабильное горение дуги, хорошее формирование, плотный наплавленный металл без трещин, пор и неметаллических включений). Порошковая проволока изготавливалась из стальной холоднокатаной ленты 08 кп (оболочка) размером 15×0,8 мм. Шихта перемешивалась в смесителе для получения однородной массы. Порошковая проволока прокаливалась для удаления влаги при температуре 250-350°С. Диаметр готовой проволоки - 3,8 мм. Порошковой проволокой с предложенной шихтой производилась наплавка под флюсом. Наплавку производили под флюсом на пластины из стали марки 60Г с использованием трактора ASAW 1250.

Химический состав наплавленного металла определяли рентгенофлюоресцентным методом на спектрометре XRF-1800 и атомно-эмиссионным методом на спектрометре ДФС-71. Металлографическое исследование микрошлифов проводилось с помощью оптического микроскопа OLYMPUS GX-51 в светлом поле при различных увеличениях после травления в спиртовом растворе азотной кислоты, а также в растворе плавиковой кислоты. Замеры твердости проводили ультразвуковым твердомером - УЗИТ -3. Наличие трещин в процессе наплавки оценивали визуально, после наплавки наличие трещин, пор и неметаллических включений оценивали ультразвуковым и магнитопорошковым методами, а также на металлографических шлифах. Испытания на износ по схеме «ДИСК - КОЛОДКА» проводили на машине 2070 СМТ-1.

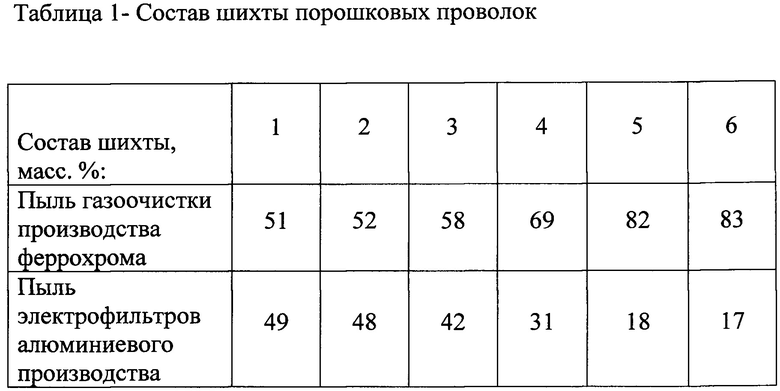

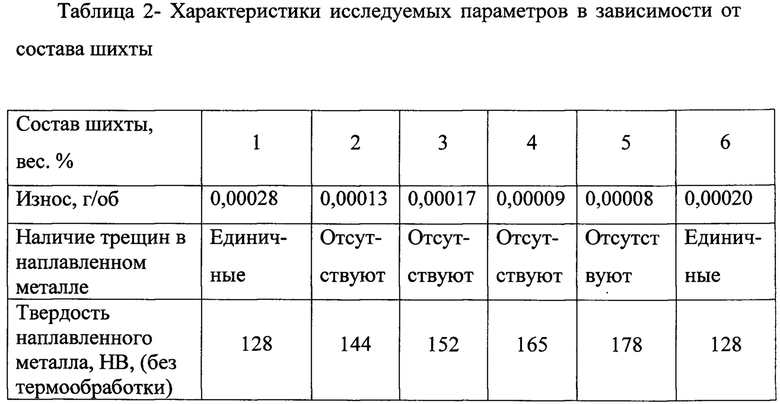

Исследовались 6 различных составов шихты (таблица 1) порошковой проволоки, мас. %: 1 - нижний заграничный состав; 2 - нижний граничный состав, 3, 4 - среднее содержание состава заявляемой шихты; 5 - верхний предел заявляемой шихты; 6 - верхний заграничный состав. Взаимосвязь некоторых исследуемых параметров в зависимости от состава шихты приведена в таблице 2.

Использование заявляемого состава шихты порошковой проволоки по сравнению с базовым составом (прототип) позволяет:

- повысить качество наплавленного металла за счет снижения его загрязненности неметаллическими включениями, снижения вероятности порообразования и предотвращения образования холодных трещин, улучшить формирование шва при сварке за счет стабилизации горения дуги, при этом повышена твердость наплавленного металла до НВ 152-178 за счет полученных карбидов типа Cr3C2, Cr7C3 а износ нетермообработанных образцов уменьшен до 0,0008-0,00013 г/об.;

- использовать пыль металлургических отходов (пыли газоочистки производства феррохрома и пыль электрофильтров алюминиевого производства) в заявляемой шихте.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 2017 |

|

RU2681052C1 |

| Шихта порошковой проволоки | 2015 |

|

RU2623981C2 |

| Шихта порошковой проволоки | 2017 |

|

RU2661126C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2017 |

|

RU2665859C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2014 |

|

RU2579328C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2021 |

|

RU2762690C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2019 |

|

RU2718031C1 |

| Порошковая проволока для механизированной наплавки сталей | 2020 |

|

RU2750737C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2021 |

|

RU2753632C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2013 |

|

RU2518035C1 |

Изобретение может быть использовано при наплавке рабочих поверхностей деталей металлургического оборудования, к которым предъявляются повышенные требования по твердости и износостойкости. Шихта порошковой проволоки содержит компоненты в следующем соотношении, мас.%: пыль газоочистки производства феррохрома 52-82 и пыль электрофильтров алюминиевого производства 18-48. Введение в состав шихты порошковой проволоки пыли газоочистки производства феррохрома позволяет проводить восстановление хрома из оксидов, содержащихся в пыли газоочистки производства феррохрома, углеродом, содержащимся в пыли газоочистки производства алюминия. Шихта обеспечивает получение наплавленного хромсодержащего металла высокой износостойкости и позволяет утилизировать отходы с получением востребованного материала. 2 табл.

Шихта порошковой проволоки, содержащая пыль электрофильтров алюминиевого производства с химическим составом, мас. %: Al2O3=21-43,27; F=18-27; Na2O=8-13; K2O=0,4-6; СаО=0,7-2,1; SiO2=0,5-2,48; Fe2O3=2,1-2,3; Собщ=12,5-26,7; MnO=0,03-0,9; MgO=0,04-0,9; S=0,09-0,46; P=0,1-0,18, отличающаяся тем, что она дополнительно содержит пыль газоочистки производства феррохрома, имеющую химический состав, мас.%: Cr2O3=18,0-24,3; SiO2=13,8-17,2; СаО=0,2-0,5; MgO=28,6-34,2; Al2O3=4,8-6,1; FeO=3,8-6,7; С=5,8-7,1, при следующем соотношении компонентов шихты, мас.%:

| Шихта порошковой проволоки | 2015 |

|

RU2623981C2 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| Порошковая проволока для износостойкой наплавки | 1987 |

|

SU1581532A1 |

| US 3838246 A, 24.09.1974. | |||

Авторы

Даты

2019-06-06—Публикация

2018-12-10—Подача