Изобретение относится к сварке, конкретно к электродуговой механизированной сварке под флюсом, в частности, к флюсам, предназначенным для сварки и наплавки сталей.

Известен флюс для сварки и наплавки, содержащий диоксид кремния, оксид марганца, оксид кальция, оксид магния, оксид алюминия, оксид калия, оксид натрия, оксид железа, фторид кальция и калиево-натриевое жидкое стекло, где в качестве упомянутых оксидов и фторидов, использован пылевидный ковшевой шлак производства рельсовой стали и пылевидные отходы производства алюминия, при следующем соотношении компонентов, мас. %:

(RU 2566235 МПК В23К 35/362, опубл. 20.10.2015).

Недостатками данного флюса для сварки и наплавки являются:

- плохое смешивание пылевидных компонентов и связанное с этим разнородный химический состав флюса.

- изменение химического состава наплавляемого слоя металла, в связи с колебанием химического состава флюса.

- пониженное качество по уровню загрязненности неметаллическими включениями.

Известна флюс-добавка, предназначенная для примешивания к сварочным флюсам, на основе жидкого стекла, содержащая пыль электрофильтров алюминиевого производства и натриевое жидкое стекло при соотношении компонентов, мас. %:

(RU 2564801 МПК В23К 35/362, опубл. 10.10.2015)

Недостатком данного флюса-добавки для сварки и наплавки являются:

- повышенный уровень загрязненности сварного шва неметаллическими включениями и как следствие снижение значений ударной вязкости при отрицательных температурах;

- высокий уровень твердости сварного шва по сравнению с уровнем твердости основного металла за счет значительного науглероживания сварного шва из-за выбранного неоптимального соотношения керамического флюса- добавки и плавленого флюса;

-высокая стоимость и дефицитность калиево-натриевого жидкого стекла.

Известен также, выбранный в качестве прототипа, флюс для сварки и наплавки, содержащий диоксид кремния, оксид марганца, оксид кальция, оксид магния, оксид алюминия, оксид калия, оксид натрия, оксид железа, фторид кальция и жидкое стекло, где в качестве упомянутых оксидов и фторидов использован пылевидный ковшевой шлак производства рельсовой стали содержащий, мас. %: SiO2=20,7-28,6, MnO=0,01- 2,0, СаО=45,6-54,8, MgO=0,1-10, Al2O3=0,1-7,0, K2O=0,1- 4, Na2O=0,1-4, FeO=0,01-1,5, CaF2=0,01-1,5, Собщ=0,1-0,6, причем используют пылевидный ковшевой шлак производства рельсовой стали и жидкое стекло, при следующем соотношении компонентов, мас. %:

(RU 2566236 МПК В23К 35/362, опубл. 20.10.2015).

Существенными недостатками данного флюса для сварки являются:

- высокий уровень загрязненности стали неметаллическими включениями,

- повышенный угар легирующих элементов при наплавке;

- пониженные показатели твердости наплавляемого слоя,

- низкий уровень износостойкости наплавляемого слоя металла.

Техническая проблема, решаемая предлагаемым изобретением, заключается в повышении качественных показателей наплавляемого металла, в частности однородного химического состава, твердости и износостойкости.

Для решения существующей технической проблемы предложен флюс для механизированной сварки и наплавки сталей, содержащий пылевидный ковшевой шлак производства рельсовой стали в смеси с жидким стеклом, согласно изобретению, он дополнительно содержит флюс-добавку, состоящую из углеродфторсодержащего материала в смеси с жидким стеклом при следующих их соотношениях, мас. %:

а компоненты взяты в следующем соотношении, мас. %:

Техническими результатами изобретения являются:

- уменьшение ликвации химического состава металла при наплавке под слоем флюса;

- снижение загрязненности стали неметаллическими включениями;

- повышение уровня износостойкости наплавляемого слоя металла;

- увеличение твердости наплавляемого слоя.

Заявляемые пределы подобраны эмпирическим путем исходя из качества получаемой наплавки и сварки, стабильности процесса наплавки, сварки и требуемых механических свойств.

Для изготовления флюса для сварки и наплавки использовали:

в качестве составляющего использовался ковшевой электросталеплавильный шлак производства рельсовой стали АО «ЕВРАЗ ЗСМК» с химическим составом, мас. %: 1,31% FeO, 0.22% MnO, 36.19% Са, 36.26% SiO2, 6.17% Al2O3, 11,30% MgO, 0,28% Na2O, 0% K2O, 3,34% F,<0,12% С, 1.26% S, 0.02% Р и натриевое жидкое стекло со значением силикатного модуля 2,0-3,5 при плотности раствора 1,30-1,60 г/см3.

- для изготовления флюс-добавки использовали пыль газоочистки алюминиевого производства (углеродфторсодержащая добавка) с химическим составом, масс. %: Al2O3=21-46,23; F=18-27; Na2O=8-15; К2O=0,4-6; СаО=0,7-2,3; SiO2=0,5-2,48; Fe2O3=2,1-3,27; Собщ=12,5-30,2; MnO=0,07-0,9; MgO=0,06-0,9; S=0,09-0,19; Р=0,1-0,18. и натриевое жидкое стекло со значением силикатного модуля 2,0-3,5 при плотности раствора 1,30-1,60 г/см3.

Флюс изготавливали следующим образом: ковшевой электросталеплавильный шлак фракции менее 0,2 мм. смешивали с жидким стеклом в различных соотношениях от 55 до 65% электросталеплавильного шлака и 45-35% жидкого стекла. С точки зрения внешнего вида смеси было выбрано, что оптимальным составом компонентов является 62% электросталеплавильного шлака и 38% жидкого стекла. После подбора состава компонентов смесь выдерживали в течение 24-часов при комнатной температуре, с последующей сушкой в печи при температуре 250-350°С в течение 4 часов, далее смесь охлаждалась, дробилась и просевалась с выделением фракции 0,45-2,5 мм.

Флюс - добавку изготавливали следующим образом: пыль газоочистки алюминиевого производства фракции менее 0,2 мм. смешивали с жидким стеклом в различных соотношениях от 45 до 55% пыли газоочистки и 45-55% жидкого стекла. С точки зрения внешнего вида смеси было выбрано, что оптимальным составом компонентов является 50% пыли газоочистки и 50% жидкого стекла. После подбора состава компонентов флюс - добавки смесь выдерживали в течение 24-часов при комнатной температуре, с последующей сушкой в печи при температуре 250-350°С в течение 4 часов, далее смесь охлаждалась, дробилась и просевалась с выделением фракции 0,45-2,5 мм.

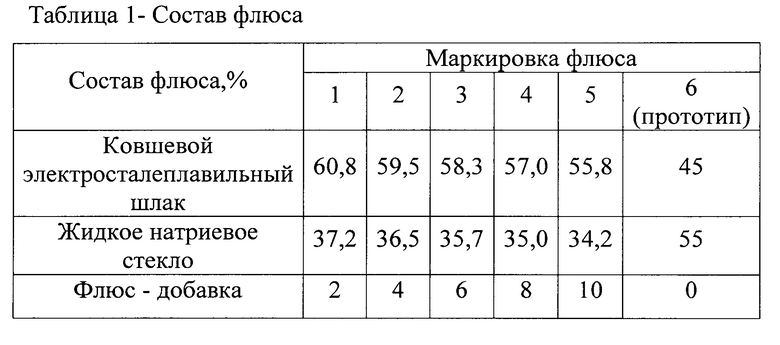

После изготовления флюс-добавки ее примешивали к основному флюсу (ковшевой электросталеплавильный шлак) в различном соотношении (таблица 1).

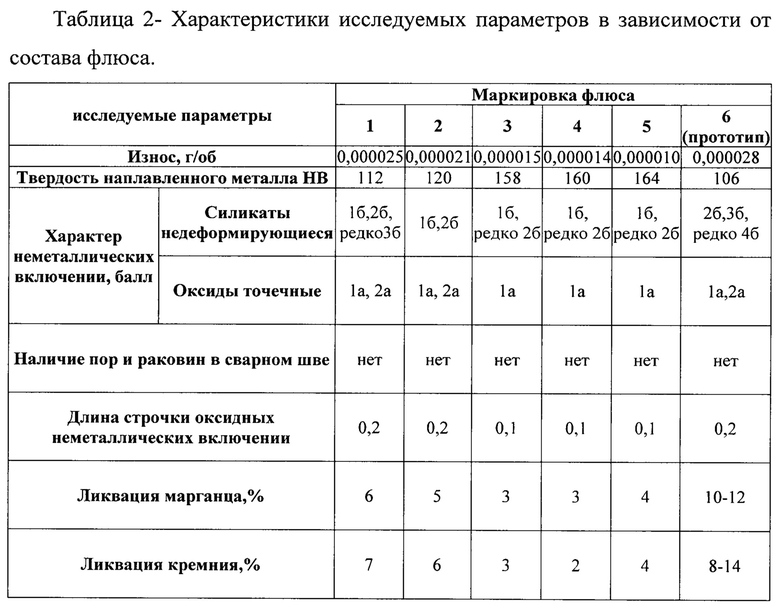

Наплавку образцов производили на образцах размером 300×150 мм толщиной 20 мм из листовой стали марки 09Г2С.Процесс проводили проволокой Св-08ГА диаметром 4 мм с использованием сварочного трактора ASAW-1250. На различных режимах наплавки. Из наплавленных пластин осуществляли вырезку образцов для проведения исследования: изучение химического состава, измерение твердости, износостойкости, исследование на наличие неметаллических включений (таблица 2).

Химический состав наплавленного металла определяли рентгенофлюоресцентным методом на спектрометре XRF-1800 и атомно-эмиссионным методом на спектрометре ДФС-71. Металлографическое исследование микрошлифов проводилось без травления с помощью оптического микроскопа OLYMPUS GX-51 при увеличении ×100 методом сравнения с эталонными шкалами в соответствие с ГОСТ 1778-70. Замеры твердости проводили ультразвуковым твердомером - УЗИТ-3. Наличие трещин в процессе наплавки оценивали визуально, а также на металлографических шлифах. Испытания на износ по схеме «ДИСК -КОЛОДКА» проводили на машине 2070 СМТ-1. Определение ликвации определялось по четырем точкам в наплавленном слое.

Для сравнения результатов наплавки так же был использован прототип - флюс (RU 2566236 МПК В23К 35/362).

Использование заявляемого флюса для наплавки по сравнению с прототипом позволяет:

- уменьшить ликвацию и получить качественный наплавленный слой;

- снизить загрязненность наплавленного слоя неметаллическими включениями;

- повысить твердость и износостойкость наплавленного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2682515C1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 2014 |

|

RU2566236C1 |

| Флюс для сварки и наплавки | 2015 |

|

RU2625153C2 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2683166C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2018 |

|

RU2690874C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2682730C1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 2014 |

|

RU2566235C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2683164C1 |

| ШИХТА ДЛЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 2017 |

|

RU2681052C1 |

| Флюс для механизированной сварки и наплавки сталей | 2020 |

|

RU2753346C1 |

Изобретение может быть использовано при электродуговой механизированной сварке и наплавке сталей под флюсом. Флюс содержит пылевидный ковшевой шлак производства рельсовой стали в смеси с жидким стеклом и флюс-добавку, состоящую из углеродфторсодержащего материала в смеси с жидким стеклом при следующих их соотношениях, мас. %: углеродфторсодержащий материал 40-60, жидкое натриевое стекло 40-60. Компоненты флюса взяты в следующем соотношении, мас. %: пылевидный ковшевой шлак производства рельсовой стали 53-63, жидкое натриевое стекло 35-37, флюс-добавка 2-10. Технический результат заключается в уменьшении ликвации химического состава металла при наплавке под слоем флюса, снижении загрязненности стали неметаллическими включениями, повышении уровня износостойкости наплавляемого слоя металла, увеличении твердости наплавляемого слоя. 2 табл.

Флюс для механизированной сварки и наплавки сталей, содержащий пылевидный ковшевой шлак производства рельсовой стали в смеси с жидким стеклом, отличающийся тем, что он дополнительно содержит флюс-добавку, состоящую из углеродфторсодержащего материала в смеси с жидким стеклом при следующих их соотношениях, мас. %:

при этом компоненты флюса взяты в следующем соотношении, мас. %:

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 2014 |

|

RU2566235C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2682515C1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 2014 |

|

RU2566236C1 |

| Флюс для электродуговой сварки и наплавки | 1989 |

|

SU1606297A1 |

| KR 1020120073386 A, 05.07.2012. | |||

Авторы

Даты

2020-03-30—Публикация

2019-08-06—Подача