Изобретение относится к износостойкой наплавке стальных и чугунных изделий порошковой проволокой и может быть использовано для наплавки деталей, работающих в условиях износа металл по металлу и абразивного изнашивания с контактной нагрузкой, например, распределительные валы, рычаги привода клапанов и др.

Целью изобретения является првы- шение износостойкости наплавленного металла, работающего в условиях износа металл по металлу и абразивного

изнашивания с контактными нагрузками, роста механических свойств и повыше- ния качества.

Введение в состав шихты порошковой проволоки никелевого порошка (25-28%) способствует получению аустенитной структуры наплавленного металла, в которой содержится много углерода, диффундированного в процессе наплавки из основного металла (например, из высокопрочного чугуна распределительного вала). Эта особенность никелевого аустенита обус25

лавливает высокую стойкость наплав- ленного металла против образования трещин, а соответственно и росту его качества.

Карбид бора , обладая высокой исходной твердостью H.j 4950 кгс/мм4/ способствует значительному росту из- носостойкости наплавленного металла, улучшает его технологические свойст- Q ва и повышает устойчивость переохлажденного никелевого аустенита,

Фторцирконат калия способствует защите наплавленного металла от газов, выделяющихся в процессе наплавки де- J5 талей.

Введение 9-11 вес.% медного порошка повышает окалиностойкость наплавленного металла, повышает жаростойкость и снижает возникновение за- 20 рождения трещин термической усталости.

Газошлакообразующая часть шихты порошковой проволоки, содержащая, вес«%: мрамор 8-18,5; плавиковый шпат 9-10; Фторцирконат калия 1-1,5, позволяет закрыть металл сварочной ванны слоев шлака, обеспечить тем самым необходимый химический состав наплавленного металла, снизить содержание в нем растворимых газов и неметаллических включений, что повышает его качество и сварочно-технологические свойства.

Таким образом, при использовании предлагаемой порошковой проволоки прогрессивно наплавлен ный металл обладает повышенной износостойкостью в условиях восприятия абразивного изнашивания с контактной нагрузкой и износа металл по металлу, возросшими механическими свойствами, а также высоким качеством наплавленного металла.

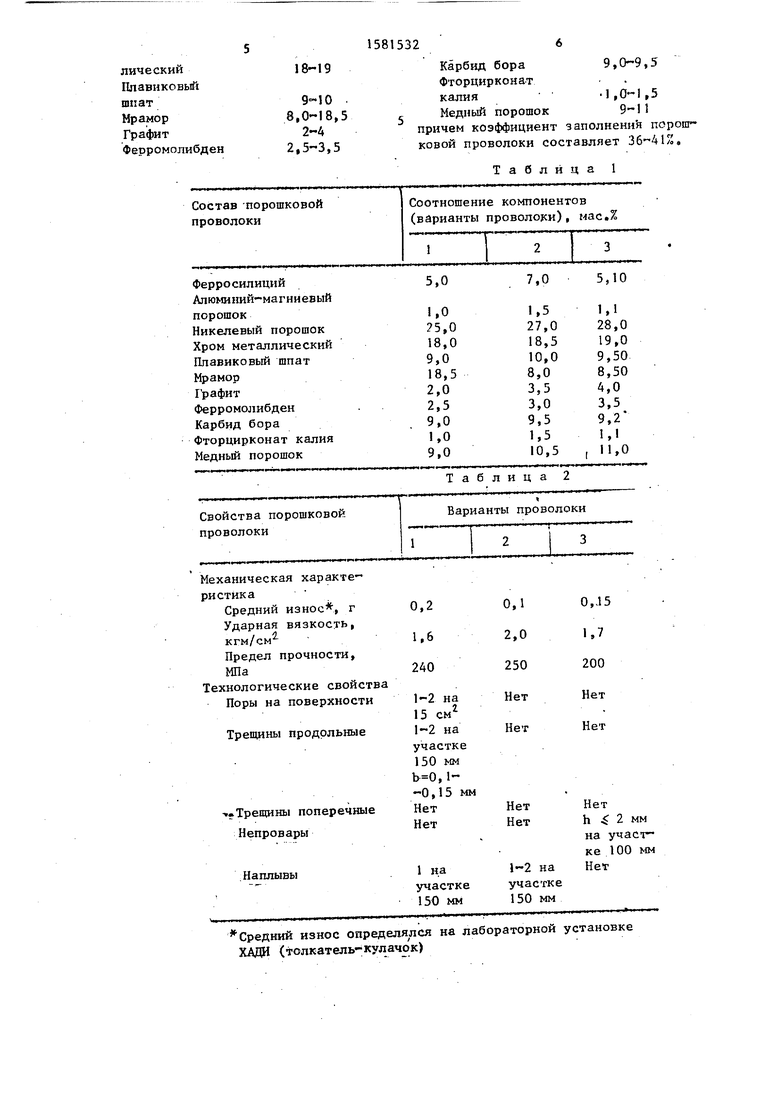

Было изготовлено три варианта новой порошковой проволоки (табл 1) Новая порошковая проволока всех изготовленных вариантов прошла свароч- но-технологические испытания при наплавке темплетов из высокопрочного чугуна размерами 20x60x250 мм, наплавка выполнялась на постоянном токе обратной полярности на режимах 1 290-310 A; U 30-32 В.

Проведенными испытаниями наплавленного металла новой порошковой проволокой было установлено (табл.2), что механические свойствами качество наплавленного металла превышают

4Q

30

35

45

50

55

5

0

аналогичные характеристики наплавленного металла-прототипа, Сварочно- технологические свойства новой порошковой проволоки соответствуют требованиям стандарта.

Технологические испытания новой порошковой проволоки показали, что в процессе наплавки обеспечивается устойчивое горение дуги, хорошее формирование валика наплавленного металла, отсутствие наплавов, незначительные по размерам участки непрова- ров, шлаковая корка хорошо покрывает наплавленный валик и удаляется без затруднения.

Как видно из данных табл,1 и 2() оптимальным является второй вариант порошковой проволоки, он обеспечивает минимальный средний износ в условиях восприятия абразивного износа и износа металл по металлу.

Новая порошковая наплавочная проволока может быть использована в машиностроении, транспорте, сельхозтехнике и других отраслях для наплавки и восстановления стальных и чугунных деталей, работающих в условиях износа металл по металлу и абразивного изнашивания с контактной нагрузкой.

Формула изобретения

0

Порошковая проволока для износостойкой наплавки, состоящая из стальной оболочки и порошкообразной шихты, содержащей хром металлический, ферросилиций, алюминиево-магниевый поро- шок, фторид металла, мрамор, графит, ферромолибден, карбид бора, цирконий- сод ержащий компонент, отличающаяся тем, что, с целью повышения износостойкости, механических свойств и качества н-аплавленного металла, шихта дополнительно содержит никелевый и медный порошки, в качестве фторида металла - плавиковый шпат, а в качестве цирконийсодержащего компонента - Фторцирконат калия при следующем соотношении компонентов, мас.%:

5

Ферросилиций Апюминиево- магниевый порошокНикелевый порошок Хром метал-

5-7

1,0-1,5 25-28

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2015 |

|

RU2645828C2 |

| Состав порошковой проволоки для наплавки | 1980 |

|

SU909871A1 |

| Состав порошковой проволоки | 1974 |

|

SU522030A1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679372C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2739362C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679373C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2019 |

|

RU2704338C1 |

Изобретение относится к износостойкой наплавке стальных и чугунных изделий, в частности к материалам для наплавки порошковой проволокой, и может быть использовано в машиностроении, сельхозтехнике, автомобильном транспорте, металлургическом производстве и др. Цель изобретения - повышение механических свойств, износостойкости и качества наплавленного металла, преимущественно работающего в условиях износа металла по металлу и абразивного изнашивания с контактной нагрузкой. Порошковая проволока состоит из стальной оболочки и порошкообразной шихты следующего состава, мас.%): ферросилиций 5-7

алюминиево-магниевый порошок 1-1,5

никелевый порошок 25-28

металлический хром 18-19

плавиковый шпат 9-10

мрамор 18-18,5

графит 2-4

ферромолибден 2,5-3,5

карбид бора 9-9,5

фторцирконат калия 1-1,5

медный порошок 9-11,0, причем коэффициент заполнения порошковой проволоки составляет 36-41%. 2 табл.

| Состав порошковой проволоки | 1975 |

|

SU551150A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав порошковой проволоки | 1976 |

|

SU585027A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав порошковой проволоки | 1977 |

|

SU626917A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Порошковая проволока для сварки чугуна | 1985 |

|

SU1274895A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| , Авторское свидетельство СССР № 1453767, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-07-30—Публикация

1987-11-06—Подача