Изобретение относится к области цветной металлургии и может быть использовано в производстве технического кремния и ферросилиция.

Технический кремний получают высокотемпературным восстановлением минерального сырья, кварца или кварцитов, с помощью углеродистых восстановителей. При ведении восстановительной плавки, кроме ведущего элемента кремния, восстанавливаются и другие элементы: алюминий, кальций, титан, оксиды которых входят в состав примесей минерального сырья и золы восстановителей. Большинство примесей ухудшают качество получаемого кремния, поэтому требуется очистка (рафинирование) полученной продукции (Рагулина Р.И., Емлин Б.И. Электрометаллургия кремния и силумина. М., Металлургия, 1972, 240 с.).

Для снижения содержания нежелательных примесей, кремний подвергают очистке, рафинированию (патент RU №2146650, МПК С01В 33/037, опубл. 20.03.2000), которое, как правило, осуществляют в ковше во время выпуска расплава из печи с помощью окислительных газов: кислорода и/или сжатого воздуха, в присутствии флюсов. В некоторых случаях в состав окислительной смеси входит инертный газ. При рафинировании кремния окислительными газами удаляются нежелательные примеси, алюминий, кальций. Одновременно происходит окисление кремния с получением диоксида кремния, который переходит в шлак, что увеличивает вязкость шлака. Распыленный потоком окислительных газов кремний вместе со шлаком оседает на дно ковша и удаляется вместе со шлаком. Плотность шлака, образующегося при рафинировании кремния, близка по плотности к кремнию, что затрудняет отделение металлической фазы кремния от шлака и увеличивает потери кремния при окислительном рафинировании.

Известен способ извлечения благородных металлов в металлическую фазу при плавлении (патент RU №2383637, МПК С22В 11/02, опубл. 10.03.10), включающий приготовление шихты из сырья, содержащего благородные металлы, шлакообразующих на основе кремнезема и известняка, флюсообразующих и кремния в качестве растворителя, плавление, выдержку, охлаждение и отделение металлической фазы от шлака и флюса, при этом шлак имеет основность 0,2-0,35, а в качестве флюсообразующих - хлориды и фториды щелочных и щелочноземельных металлов, плавление и выдержку осуществляют при температуре на 50-100°С выше температуры плавления наиболее тугоплавкого благородного металла в шихте.

По технической сущности, по наличию общих признаков, данное техническое решение принято в качестве ближайшего аналога.

Недостатком известного способа является необходимость вовлечения в процесс плавки фторидов щелочноземельных металлов, что требует специального аппаратурного оформления технологического процесса извлечения металлов.

Техническая проблема, решаемая предлагаемым изобретением, заключается в разделении рентгеноаморфной фазы шлака, образующегося при окислительном рафинировании кремния, на металлическую фазу кремния и кремнезем и выделении металлической фазы в виде сплава кремния и железа.

Данная техническая проблема решается тем, что в известном способе, включающем приготовление шихты с введением шлакообразующих и растворителя, плавление шихты и выдержку, охлаждение расплава и отделение металлической фазы от шлака, согласно изобретению шихту готовят с использованием шлака, полученного при рафинировании кремния, качестве шлакообразующих используют оксиды алюминия и кальция, а в качестве растворителя используют железо в виде стальной стружки, плавление и выдержку проводят при температуре не ниже 1600°С, при этом получают металлическую фазу, состоящую из сплава кремния и железа, и вторичный шлак следующего содержания, мас. %: SiO2 46,4-52,2; Al2O3 13,3-19,4; СаО 30,2-34,54.

Технический результат, получаемый при осуществлении изобретения, заключается в выделении из шлака технического кремния металлической фазы в виде сплава кремния и железа. Шлак, полученный при рафинировании кремния, является отходом производства, но в своем составе содержит значительное количество кремния, который извлекается из него предложенным способом.

Достижению технического результата способствует то, что кремний в расплавленном виде активно взаимодействует с железом, а при наличии жидкого железа, кремний, находящийся в шлаке, полностью переходит в металлическую фазу с образованием сплава кремния и железа.

Для более полного взаимодействия кремния и железа необходимо учитывать также температуру плавления и вязкость шлака. Чем ниже вязкость шлака, тем интенсивнее идет разделение шлака и кремния, тем полнее взаимодействие кремния и железа. Поэтому, для получения шлака с низкой вязкостью, в шихту необходимо вводить шлакообразующие в виде оксидов алюминия и кальция.

Кремнеземистые шлаки с содержанием SiO2 более 70% имеют температуру плавления 1540-1560°С и высокую вязкость шлака, а шлаки состава: SiO2 45-55%, Аl2O3 10-20%, СаО 25-40%, имеют температуру плавления 1400-1430°С и обладают низкой вязкостью.

Опыты по выделению металлического кремния из шлака технического кремния, полученного при окислительном рафинировании, проводили в высокотемпературной печи, с возможностью нагрева образцов до 1700°С. Шлак дробили для максимального раскрытия поверхности, шлак и железо помещали в вольфрамовый тигель, расплавляли в высокотемпературной печи, проводили выдержку, охлаждение и отделение от шлака металлической фазы, состоящей из сплава кремния и железа, определяли содержание кремния в сплаве и расчитывали общее содержание металлической фазы кремния в исходном шлаке.

Пример 1.

Образец шлака состава, мас. %: SiO2 - 75,3; Si - 14,1; SiC - 0,2; Аl2О3 - 0,5; СаО - 2,7; Fe2O3 - 0,35; рентгеноаморфное вещество - 6,53, массой 500 г раздробили до фракции 0-10 мм, смешали с железом (масса 200 г), в виде стальной стружки, и поместили в тигле в высокотемпературную печь, нагретую до 1550°С печь. После расплавления, провели выдержку расплава и отбор пробы шлака для определения состава шлака. Содержание рентгеноаморфного вещества в шлаке составило 1,4%, металлической фазы кремния - 2,33%. Причина наличия остаточного кремния - высокая вязкость для исходного состава шлака и недостаточная температура нагрева шлака.

В следующем опыте с данным составом шлака температуру подняли до 1600°С и вновь определили содержание кремния в шлаке. Остаточное количество кремния составило 0,10%. Несмотря на повышение температуры в печи в шлаке сохранился металлический кремний.

Провели повторные испытания данного образца при температуре 1600°С. В расплав шлака ввели 100 г Аl2O3 и 250 г СаО. После выдержки, расплав удалили из печи, провели разделение металлической и шлаковой составляющей. Определили количество кремния в шлаке, которое составило 0,005%. Выполнили анализ полученного сплава и провели расчет количества кремния, перешедшего в сплав из рентгеноаморфной составляющей шлака.

После полученных измерений провели: расчет состава рентгеноаморфного вещества, состав конечного шлака и содержание металлической фазы кремния в исходном шлаке. Общее количество металлической фазы кремния в исходном шлаке составило 16,65%.

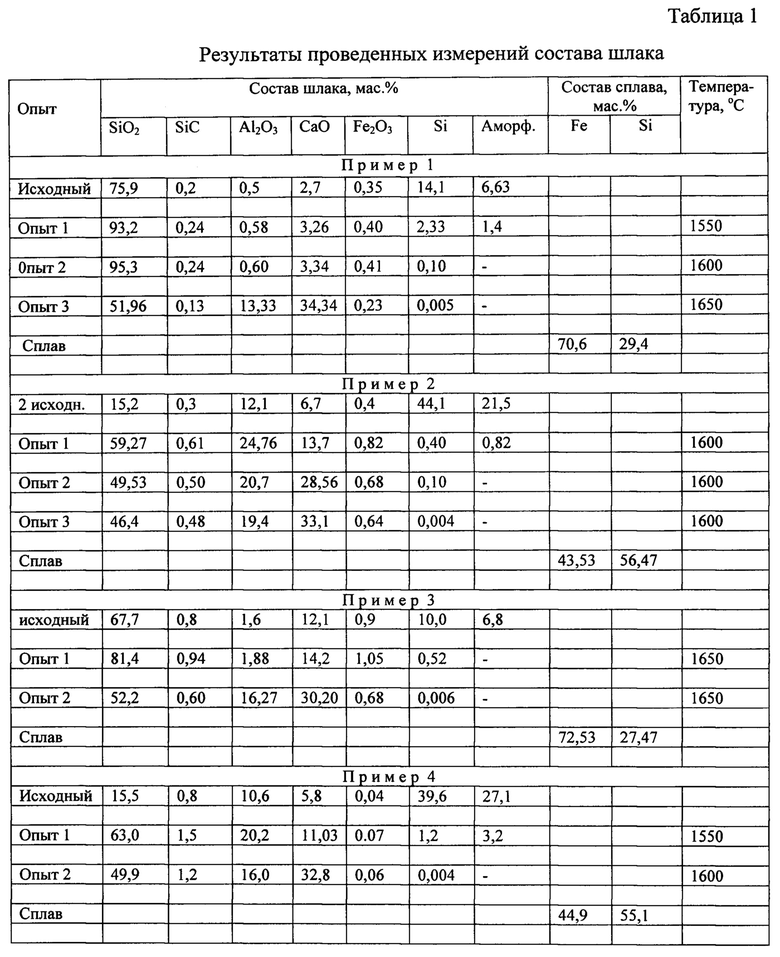

Установили состав конечного шлака, при котором переходит в сплав максимальное количество металлической фазы кремния. Результаты измерений внесены в табл. 1.

Пример 2.

500 г шлака с исходным составом, мас. %: SiO2 - 15,2; Si - 44,1; SiC - 0,3; Al2O3 - 12,l; СаО - 6,7; Fe2O3 - 0,40; рентгеноаморфное вещество - 21,1 раздробили, смешали с железом (масса 200 г) и поместили в тигле в печь, нагретую до 1600°С. После расплавления и выдержки расплава, провели отбор пробы шлака и определили состав шлака. Содержание рентгеноаморфного вещества составило 0,82%, кремния металлического - 0,4%. Причина наличия остаточного кремния - высокая вязкость для исходного состава шлака.

При повторном испытании этого образца, в полученный расплав ввели оксид кальция в количестве 50 г, провели нагрев до температуры 1600°С, выдержку расплава, выполнили анализ количества металлической фазы кремния полученного сплава и определили количество кремния в шлаке. Количество кремния в шлаке составило 0,1%.

Вновь провели нагрев образца до температуры 1600°С, ввели в расплав дополнительно 20 г оксида кальция, провели выдержку расплава, выполнили анализ количества металлической фазы кремния в шлаке. Результат количество кремния в шлаке составил 0,004%. Определили состав полученного сплава и рассчитали исходное количество металлической фазы в шлаке и состав полученного сплава.

Результаты измерений внесены в табл. 1.

Общее содержание кремния в исходном шлаке составило 51,9%.

Пример 3.

Раздробленный образец шлака массой 500 г, состава, мас. %: SiO2 - 67,7; Si - 10,0; SiC - 0,8; Al2O3 - 1,6; СаО - 12,1; Fe2O3 - 0,9; рентгеноаморфное вещество - 6,8 смешали с 200 г железа и поместили в тигле в печь, нагретую до 1650°С. Определили количество металлического кремния в шлаке, величина составила 0,52%.

При повторном испытании образца после нагрева до 1650°С в расплав ввели оксид алюминия в количестве 100 г, оксид кальция в количестве 140 г. После расплавления провели выдержку расплава, выполнили анализ полученного шлака и определили количество кремния в шлаке, которое составило 0,006%. Определили состав полученного сплава и рассчитали исходное количество металлической фазы в шлаке, и состав полученного сплава. Результаты измерений внесены в табл. 1.

Общее содержание кремния в исходном шлаке составило 15,16%.

Пример 4.

Шлак состава, мас. %: SiO2 - 15,5; Si - 39,6; SiC - 0,8; Аl2O3 - 10,6; СаО - 5,8; Fe2O3 - 0,20; рентгеноаморфное вещество - 27,1, массой 500 г смешали с железом (масса 200 г), поместили в тигле в нагретую до 1550°С печь. Расплавили и определили количество рентгеноаморфного вещества в шлаке, 3,2% и металлического кремния - величина составила 1,2%.

Провели повторное испытание образца при температуре 1650°С. После получения расплава ввели в расплав оксид кальция в количестве 80 г, провели выдержку расплава, провели отбор пробы шлака для определения количества кремния в шлаке, которое составило 0,004%.

Определили состав полученного сплава и рассчитали исходное количество металлической фазы в шлаке и состав полученного сплава. Общее содержание кремния в исходном шлаке составило 49,08%.

Результаты измерений внесены в табл. 1.

Проведенные испытания показали, что шлаки состава, мас. %: SiO2 46,4-52,2; Аl2O3 13,3-19,4; СаО 30,2-34,34 обладают достаточно низкой вязкостью шлака для перехода кремния в сплав в интервале температур 1600-1650°С весь кремний переходит в сплав с железом, в том числе и из рентгеноаморфного состояния, и по содержанию кремния в сплаве можно рассчитать количество металлической фазы кремния в исходном шлаке.

Данный состав шлаков и температурный интервал можно считать оптимальными для определения количества металлической фазы кремния в шлаках.

Предлагаемое изобретение позволяет выделить из шлака технического кремния, полученного при окислительном рафинировании, металлическую фазу в виде сплава железа и кремния - ферросилиция, который является продуктом, имеющем широкое применение в металлургии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения кремния из шлака кремниевого производства в виде сплава кремния и алюминия | 2022 |

|

RU2785528C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ (ВАРИАНТЫ) | 2017 |

|

RU2764670C2 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРДИЕРИТА НА ОСНОВЕ ДУНИТА | 2008 |

|

RU2378225C2 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС "ЭКОШЛАК" И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2016 |

|

RU2637839C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2382824C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТА | 2012 |

|

RU2524585C2 |

| СПОСОБ ОГНЕВОГО РАФИНИРОВАНИЯ МЕДИ | 2009 |

|

RU2391420C1 |

| СПЛАВ ДЛЯ ОБРАБОТКИ РАСПЛАВОВ ЖЕЛЕЗА В ПРОЦЕССАХ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2786778C1 |

Изобретение относится к области цветной металлургии и может быть использовано в производстве технического кремния и ферросилиция. Способ включает приготовление шихты из шлака, полученного при рафинировании кремния с введением шлакообразующих и растворителя, плавление шихты и выдержку, охлаждение расплава и отделение металлической фазы от шлака. В качестве шлакообразующих используют оксиды алюминия и кальция, а в качестве растворителя используют железо в виде стальной стружки. Плавление и выдержку проводят при температуре не ниже 1600°С, при этом получают металлическую фазу, состоящую из сплава кремния и железа, и вторичный шлак следующего содержания, мас. %: SiO2 46,4-52,2; Аl2O3 13,3-19,4; СаО 30,2-34,54. Технический результат заключается в выделении из шлака технического кремния металлической фазы в виде сплава кремния и железа. 1 табл., 4 пр.

Способ выделения металлического кремния из шлака технического кремния, включающий приготовление шихты с введением шлакообразующих и растворителя, плавление шихты и выдержку, охлаждение расплава и отделение металлической фазы от шлака, отличающийся тем, что шихту готовят с использованием шлака, полученного при рафинировании кремния, причем в качестве шлакообразующих используют оксиды алюминия и кальция, в качестве растворителя используют железо в виде стальной стружки, а плавление и выдержку проводят при температуре не ниже 1600°C, при этом получают металлическую фазу, состоящую из сплава кремния и железа, и вторичный шлак следующего содержания, мас. %: SiO2 46,4-52,2; Al2O3 13,3-19,4; СаО 30,2-34,54.

| ШИХТА И СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ НЕЕ | 2008 |

|

RU2383637C1 |

| СПОСОБ РАФИНИРОВАНИЯ КРЕМНИЯ И ЕГО СПЛАВОВ | 1998 |

|

RU2146650C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1997 |

|

RU2106423C1 |

| Термостат | 1931 |

|

SU29631A1 |

| US 4457903 A, 03.07.1984. | |||

Авторы

Даты

2019-06-06—Публикация

2018-09-27—Подача