Изобретение относится к области нефтепереработки и нефтехимии, а именно, к удалению отравляющих соединений для катализаторов нефтепереработки из нефтяных фракций, и может быть использовано на нефтеперерабатывающих предприятиях при очистке нефтяных фракций от примесей для последующего получения дизельного топлива и других нефтепродуктов.

Растущая потребность в моторных топливах одновременно с постоянным ухудшением среднего качества добываемой нефти стимулирует нефтепереработчиков к вовлечению в переработку сырья с повышенным содержанием тяжелых углеводородов, серы, азота и металлов. В настоящее время содержание металлов в вакуумном газойле западно-сибирских нефтей, поступающем на дальнейшую переработку, на ряде НПЗ России возросло с 1-2 до 20-30 ррm.

Известен способ извлечения мышьяка из легких нефтяных фракций (нафта, керосиновая фракция) в присутствии водорода, при давлении 1-100 бар (0.1-10 МПа) и температуре 110-280°С в продолжение 10-200 ч с помощью каталитически-сорбционных материалов (см., патент Франции №2617497 А1, кл. МПК C10G 45/06, опубл. 06.01.1989). Способ получения катализатора извлечения мышьяка включает нанесение на пористый носитель, например, оксид кремния или оксид алюминия, соединения никеля, обжига в атмосфере кислорода при 300-600°С и последующей обработке водородом при 250-600°С. С помощью этого катализатора из жидких углеводородов удаляют мышьяк. Недостатком способа является то, что при тех температурах, при которых достигается высокая степень извлечения мышьяка, известный каталитически-сорбционный материал проявляет высокую активность в реакции гидрокрекинга. Это может приводить к повышенному коксообразованию, а также образованию легких газов и снижению выхода целевой фракции. Кроме того, способ по известному источнику не позволяет очищать нефтяные фракции от других примесей.

Известны и другие способы извлечения мышьяка или хлора из нефтяных фракций с помощью каталитических, сорбционных или каталитически-сорбционных материалов.

Способы совместного извлечения мышьяка и хлора из нефтяных дистиллятов из уровня техники не известны.

Задача изобретения заключается в разработке способа совместного извлечения каталитических ядов - соединений мышьяка и хлора -экономичным способом, с высокой степенью извлечения, без побочных реакций крекинга дистиллятов с образованием менее ценных легких газов и кокса.

Поставленная задача решается тем, что в способе совместного извлечения мышьяка и хлора из нефтяных дистиллятов путем гидроочистки при температуре 360°С и давлении водорода 5 МПа в присутствии каталитически-сорбционных материалов А и Б, загруженных в реактор послойно, так что слой каталитически-сорбционного материала А расположен под слоем каталитически-сорбционного материала Б, каталитически-сорбционный материал А получают путем добавления предварительно приготовленной смеси тетраэтоксисилана и втор-бутоксида алюминия в раствор темплата - триблоксополимера этилен- и пропиленоксида - в разбавленной соляной кислоте, перемешивания и выдерживания при 90-100°С с получением мезопористого носителя, формования экструдатов с добавлением псевдобемита и пропитку полученных экструдатов растворами гептамолибдата аммония и нитрата никеля, взятыми в количестве, обеспечивающем содержание в катализаторе 8-14% молибдена и 4-8% никеля в пересчете на оксиды,

а каталитически-сорбционный материал Б получают путем добавления предварительно приготовленной смеси тетраэтоксисилана и их втор-бутоксида в раствор темплата - триблоксополимера этилен- и пропиленоксида - и мезитилена в разбавленной соляной кислоте, перемешивания, добавления фторида аммония и выдерживания при 90-100°С с получением мезопористого носителя, формования экструдатов с добавлением псевдобемита и пропитку полученных экструдатов растворами ацетата магния и нитрата никеля, взятыми в количестве, обеспечивающем содержание в катализаторе 5-10% магния и 5-10% никеля в пересчете на оксиды.

Осуществление изобретения проиллюстрировано ниже. Синтез материала типа SBA-15 (мезопористого носителя для каталитически-сорбционного материала А),

В полипропиленовую колбу объемом 500 мл помещают 8,0 г триблоксополимера этилен- и пропиленоксида Pluronic P123, прибавляют 120 мл раствора соляной кислоты НСl (2М), перемешивают при 35°С до полного растворения темплата. Затем к раствору темплата при данной температуре прибавляют 17 г тетраэтоксисилана (EtO)4Si и втор-бутоксида алюминия при мольном соотношении кремния к алюминию 200, перемешивают в течение 3 ч при температуре 35°С. Колбу закрывают герметично, помещают в термостат и выдерживают при 95°С в течение 48 ч. Полученный осадок отфильтровывают на воронке Бюхнера, сушат на воздухе. Образец сушат при 90°С в течение 5 ч, затем при 110°С в течение 2 ч и нагревают в муфельном шкафу со скоростью 1°С в минуту до 600°С и прокаливают при указанной температуре на воздухе в течение 4 ч. Получают 9,50 г мезопористого носителя.

Синтез материала типа MCF (мезопористого носителя для каталитически-сорбционного материала Б).

В полипропиленовой колбе объемом 500 мл растворяют 8 г триблоксополимера этилен- и пропиленоксида Pluronic Р123 в 140 мл 1,6 М соляной кислоты НСl при интенсивном перемешивании. Затем добавляют по каплям 13,6 мл 1,3,5-триметилбензола (мезитилена), нагревают смесь до 40°С и интенсивно перемешивают в течение 2 часов до образования микроэмульсии (темплата). После перемешивания добавляют 18,4 мл тетраэтоксисилана (EtO)4Si и втор-бутоксид алюминия при мольном соотношении тетраэтоксисилан (EtO)4Si: втор-бутоксид алюминия 100, перемешивают в течение 30 минут. Смесь выдерживают при 40°С без перемешивания в течение 24 часов. Затем к смеси прибавляют раствор фторида аммония (0,184 г NH4F в 10 мл Н2O). Смесь переносят в тефлоновый автоклав и выдерживают при температуре 100°С в течение 24 часов. После термостатирования смесь выгружают из автоклава, фильтруют на бумажном фильтре на воронке Бюхнера, промывают дистиллированной водой до нейтральной реакции среды. Осадок сушат на воздухе, затем в сушильном шкафу по следующей программе:

- 60°С в течение 2 часов;

- 80°С в течение 2 часов;

- 100°С в течение 2 часов.

Полученный порошок нагревают в муфельной печи до 600°С со скоростью 1°С/мин, прокаливают 4 ч в токе воздуха. Выход мезопористого носителя составляет около 4 г.

Гранулирование материалов.

Синтез гранулированного мезопористого носителя проводят по общей схеме для обоих полученных мезопористых носителей. В качестве связующего используют псевдобемит. Вначале готовят смесь, состоящую из мезопористого материала и псевдобемита, тщательно перемешивают ее и растирают в течение 20 минут. Далее к этой смеси небольшими порциями постепенно добавляют разбавленный дистиллированной водой раствор азотной кислоты, вымешивают в течение 15 минут «лепешку». После того как смесь стала вязкой и пластичной, ее продавливают через фильеры экструдера с диаметром выходного отверстия 1,2 мм. Экструдаты оставляют сушиться на ночь, затем сушат при циркуляции воздуха по следующей программе:

- 60°С в течение 2 часов;

- 80°С в течение 2 часов;

- 110°С в течение 2 часов.

Прокаливают в муфельной печи в токе воздуха при 550°С в течение 4 ч. сушат и прокаливают. Получают экструдаты с содержанием 35 масс. % мезопористого материала и 65 масс. % γ-Аl2O3, диаметром около 1,1 мм, которые затем делят на части длиной 2-3 мм.

Испытание мезопористых носителей.

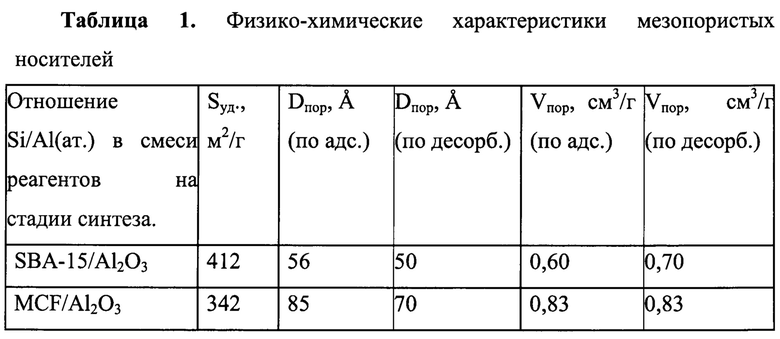

Определение структурных характеристик (удельной площади поверхности, объема и диаметра пор) заключается в исследовании адсорбции/десорбции азота на образце катализатора. Измерения удельной площади поверхности, диаметра и объема пор проводят на приборе Gemini VII 2390 (V1.02 t) фирмы Micromeritics. Для этого перед началом определения образцы катализатора подвергают дегазации (удаления адсорбированной влаги), а затем проводят непосредственное измерение с построением изотерм адсорбции и десорбции исследуемого образца.

Полученные в работе алюмосиликаты (мезопористые носители), по данным низкотемпературной адсорбции/десорбции азота, характеризуются высокими Sуд., большим объемом пор и средним размером пор от 56 до 85  вычисленным по ветви адсорбции.

вычисленным по ветви адсорбции.

Наличие упорядоченной пористой структуры полученных мезопористых алюмосиликатов подтверждено также данными просвечивающей электронной микроскопии (ПЭМ). Просвечивающие электронные микрофотографии образцов мезопористых алюмосиликатов и сульфидных катализаторов выполнены на приборе JEM-2100, разрешение изображения: 0,19 нм при 200 кВ.

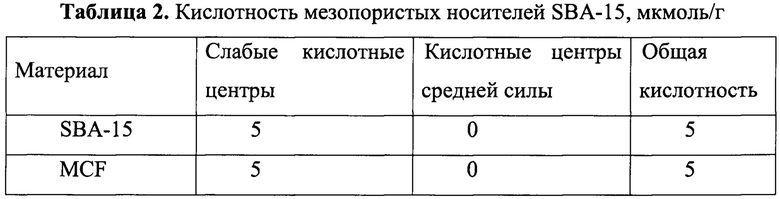

Кислотность мезопористых алюмосиликатов определяют на приборе УСГА-101. Для этого исследуемый образец в виде фракции 0,5-0,25 мм массой около 0,1 г помещают в кварцевый реактор между слоями кварца фракции 1-0,5 мм. Образец обрабатывают в токе гелия при 500°С в течение 1 ч с последующей продувкой азотом. Насыщение проводят в токе осушенного аммиака, разбавленного азотом, при температуре 60°С в течение 15 мин. Удаление физически адсорбированного аммиака проводят при 100°С в токе сухого гелия в течение 1 ч со скоростью продувки гелием 30 мл/мин. Для получения кривой ТПД образец остужают до 50-60°С и постепенно повышают температуру до 500°С со скоростью 87 мин. Сигналы от катарометра и от датчика температуры регистрировали параллельно через многоканальный АЦП с помощью программы ECOCHROM.

Данным методом установлено, что для образца SBA-15 и MCF с соотношением общая концентрация кислотных центров составляет менее 10 мкмоль/г.

Наличие большого числа сильных кислотных центров могло бы приводить к тому, что основным направлением была не адсорбция примесей, а гидрокрекинг.

Синтез сорбционно-каталитического материала типа Ni_Mo_SBA-15/Al2O3 (материала А).

В качестве источников металлов для пропитки носителей используют четырехводный гептамолибдат аммония (NН4)6Мo7О24⋅Н2О и шестиводный нитрат никеля Ni(NO3)2⋅6H2O. Пропитку носителя проводят по влагоемкости. Влагоемкость носителя определяют как максимальное водопоглощение порции носителя (1 г).

Нанесение методом пропитки активных компонентов на носитель включает следующие стадии:

1. определение влагоемкости носителя;

2. приготовление первого пропиточного раствора;

3. первая пропитка гранул носителя водным раствором активных компонентов;

4. сушка и прокалка полупродукта катализатора;

5. приготовление второго пропиточного раствора;

6. вторая пропитка гранул носителя водным раствором активных компонентов;

7. сушка и прокалка катализатора.

Расчет необходимого количества солей для пропитки проводят, исходя из расчетного содержания активных компонентов: МoО3 - 14% масс, NiO -8% масс. Пропитку носителя проводят в две стадии в соответствии со схемой, обозначенной выше.

Приготовление первого пропиточного раствора осуществляют в стеклянном стакане объемом 20 см3. Для этого расчетное количество ацетата гептамолибдата аммония растворяют в объеме воды, так, чтобы объем раствора был меньше рассчитанного из значения влагоемкости носителя. Растворение гептамолибдата аммония проводят при нагревании и интенсивном перемешивании. После полного растворения соли, раствор переливают в мерный цилиндр и доводят дистиллированной водой до необходимого объема.

Пропитку свежепрокаленного носителя проводят в фарфоровой чашке при перемешивании. Пропиточный раствор постепенно прибавляют порциями. После каждого прибавления раствора, носитель тщательно перемешивают стеклянной палочкой, после чего прибавляют следующую порцию. После прибавления всего раствора пропитанный носитель перемешивают еще 10 минут, затем сушат по следующей программе:

- 60°С в течение 2 часов;

- 80°С в течение 2 часов;

- 110°С в течение 2 часов.

Прокаливают в муфельной печи в токе воздуха при 550°С в течение 4 ч.

Прокаленный образец взвешивают и рассчитывают необходимое количество нитрата никеля для второй пропитки. При этом значение влагоемкости берут меньшее, чем для пропитки носителя.

Приготовление второго пропиточного раствора и вторую пропитку проводят аналогично первой стадии. После пропитки образец сушат и прокаливают. Получают сорбционно-каталитический материал для извлечения мышьяка А.

Синтез сорбционно-каталитического материала типа Ni_Mg_MCF/Al2O3 (материала Б).

В качестве источников металлов для пропитки носителей используют четырехводный ацетат магния Mg(CH3COO)2⋅4H2O и шестиводный нитрат никеля Ni(NO3)2⋅6H2O. Пропитку носителя проводят по влагоемкости.

Нанесение методом пропитки активных компонентов на носитель проводили аналогично описанному при приготовлении материала А в расчете на содержание оксидов магния и никеля 10% масс, и 5% масс, соответственно.

Получают сорбционно-каталитический материал для извлечения хлора Б.

Полученные сорбционно-каталитические материалы используют для совместного извлечения мышьяка и хлора из дизельной фракции.

В качестве сырья используют легкую дизельную фракцию (ЛДФ) с температурами выкипания: 170-240°С с установок атмосферной перегонки. Содержание мышьяка в ЛДФ составляет 0,500 мг/кг. Содержание хлора менее 0,3 мг/кг. Так как она не содержит мышьяк и хлор выше допустимой нормы, в качестве модельного соединения в легкую дизельную фракцию массой 500,0 г добавляют трифениларсин массой 10,35 мг. Содержание мышьяка в полученной смеси составляет 5,30 мг/кг. В качестве источника хлора использовали 1,3-дихлорбензол в количестве 20,75 мг до содержания 20 мг/кг.

Активность катализаторов исследовали на проточной установке с неподвижным слоем катализатора. Стадия подготовки катализатора защитного слоя состоит в измельчении механическим воздействием экструдатов катализаторов NiMo_SBA-15/Al2O3 (А) и Ni_Mg_MCF/Al2O3 (Б) и отборе фракции размером 1-3 мм с использованием лабораторных сит с диаметром отверстий 1,0 и 3,0 мм. Далее при помощи мерного цилиндра отбирают 5 см экструдатов А и 5 см экструдатов Б, помещают в виде двух слоев в проточный реактор лабораторной установки высокого давления ГО. Таким образом, суммарный объем защитного слоя составляет 10 см. При этом слой каталитически-сорбционного материала А расположен под слоем каталитически-сорбционного материала Б. Толщину слоев не регламентируют - оставшийся в реакторе объем сверху и снизу поровну заполняют кварцем.

После загрузки реактора систему герметизируют, заполняют аргоном, опрессовывают. Затем аргон постепенно заменяют на водород. Далее реактор нагревают до необходимой температуры (от 200 до 300°С), выдерживают в течение 1 ч и подают смесь сырья с водородом. Массовая скорость подачи модельных углеводородных смесей составляет 1-2 ч-1, объемное соотношение водород: сырье - 300. Анализ продуктов на определение содержания мышьяка проводят рентгенофлуоресцентным методом, а на содержание хлора - микрокулонометрическим титрованием.

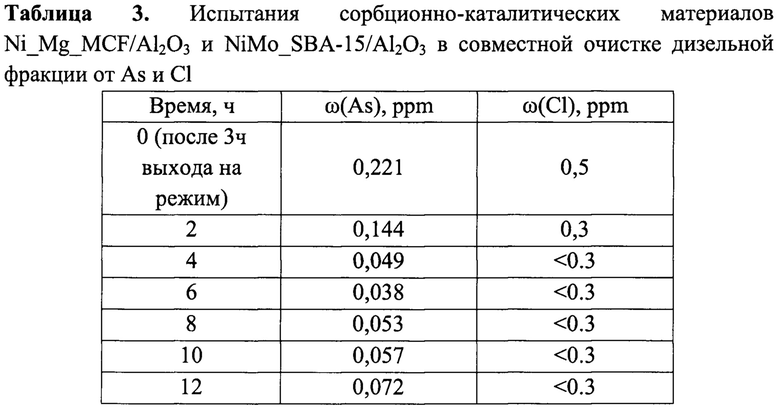

Результаты экспериментов с использованием материалов на основе мезопористого SBA-15 представлены в Табл. 3. Условия экспериментов - давление водорода 5 МПа. Выход на режим после достижения заданной температуры составлял 3 ч. Отбор проб осуществляет каждые 2 ч (примерно по 40 мл).

В условиях 360°С, 5 МПа, 1 ч-1 значение остаточное содержание аммиака составило 0,033 ррm (выход на режим - 6 часов), остаточное содержание хлора - менее 0,3 ррm.

Исходя из представленных данных оптимальной температурой для снижения содержания мышьяка в средних дистиллятах можно считать 360°С. Проведение реакции при более высоких температурах может приводить к более полному разложению мышьяксодержащих и хлорсодержащих соединений, однако при этом могут возникнуть побочные процессы, такие как крекинг, ароматизация и т.п.

Таким образом, предлагаемые каталитически-сорбционные материалы обеспечивают высокую степень извлечения мышьяка и хлора из фракций нефтяных дистиллятов в отсутствии гидрокрекинга целевой фракции. Благодаря этому достигается высокий выход целевых фракций, снижение образования кокса и легких газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКИ-СОРБЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗВЛЕЧЕНИЯ МЫШЬЯКА В ЕГО ПРИСУТСТВИИ | 2018 |

|

RU2691070C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИТИЧЕСКИ-СОРБЦИОННОГО МАТЕРИАЛА ДЛЯ УДАЛЕНИЯ ХЛОРА И СПОСОБ УДАЛЕНИЯ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2691071C1 |

| Катализатор защитного слоя и способ его приготовления | 2024 |

|

RU2832903C1 |

| Способ использования катализатора гидродеметаллизации в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2737374C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕМЕТАЛЛИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ | 2018 |

|

RU2691069C1 |

| Способ использования катализатора гидрирования диолефинов в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2714139C1 |

| Катализатор гидрирования высокоароматизированного среднедистиллятного нефтяного сырья и способ его приготовления | 2020 |

|

RU2757368C1 |

| Катализатор гидрооблагораживания вакуумного газойля и способы его приготовления (варианты) | 2016 |

|

RU2616601C1 |

| Состав и способ приготовления катализатора гидродеметаллизации | 2019 |

|

RU2738084C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2017 |

|

RU2680386C1 |

Изобретение относится к области нефтепереработки и нефтехимии, а именно, к удалению отравляющих соединений для катализаторов нефтепереработки из нефтяных фракций, и может быть использовано на нефтеперерабатывающих предприятиях при очистке нефтяных фракций от примесей для последующего получения дизельного топлива и других нефтепродуктов.

Способ совместного извлечения мышьяка и хлора из нефтяных дистиллятов осуществляют путем гидроочистки при температуре 360°С и давлении водорода 5 МПа в присутствии каталитически-сорбционных материалов А и Б, загруженных в реактор послойно, так что слой каталитически-сорбционного материала А расположен под слоем каталитически-сорбционного материала Б. Каталитически-сорбционный материал А получают путем добавления предварительно приготовленной смеси тетраэтоксисилана и втор-бутоксида алюминия в раствор темплата -триблоксополимера этилен- и пропиленоксида - в разбавленной соляной кислоте, перемешивания и выдерживания при 90-100°С с получением мезопористого носителя. Затем формуют экструдаты с добавлением псевдобемита и пропитывают их растворами гептамолибдата аммония и нитрата никеля, взятыми в количестве, обеспечивающем содержание в катализаторе 8-14% молибдена и 4-8% никеля в пересчете на оксиды, Каталитически-сорбционный материал Б получают путем добавления предварительно приготовленной смеси тетраэтоксисилана и их втор-бутоксида алюминия в раствор темплата - триблоксополимера этилен- и пропиленоксида - и мезитилена в разбавленной соляной кислоте, перемешивания, добавления фторида аммония и выдерживания при 90-100°С с получением мезопористого носителя. Затем формуют экструдаты с добавлением псевдобемита и пропитывают их растворами ацетата магния и нитрата никеля, взятыми в количестве, обеспечивающем содержание в катализаторе 5-10% магния и 5-10% никеля в пересчете на оксиды. Технический результат - высокая степень извлечения мышьяка (до остаточного содержания 0,038 ррm) и хлора (до остаточного содержания<0.3 ррm) в отсутствие гидрокрекинга целевой фракции при совместном удалении мышьяка и хлора из нефтяных дистиллятов. 3 табл.

Способ совместного извлечения мышьяка и хлора из нефтяных дистиллятов путем гидроочистки при температуре 360°С и давлении водорода 5 МПа в присутствии каталитически-сорбционных материалов А и Б, загруженных в реактор послойно, так что слой каталитически-сорбционного материала А расположен под слоем каталитически-сорбционного материала Б,

причем каталитически-сорбционный материал А получают путем добавления предварительно приготовленной смеси тетраэтоксисилана и втор-бутоксида алюминия в раствор темплата - триблоксополимера этилен- и пропиленоксида - в разбавленной соляной кислоте, перемешивания и выдерживания при 90-100°С с получением мезопористого носителя, формования экструдатов с добавлением псевдобемита и пропитки полученных экструдатов растворами гептамолибдата аммония и нитрата никеля, взятыми в количестве, обеспечивающем содержание в катализаторе 8-14 масс. % молибдена и 4-8 масс. % никеля в пересчете на оксиды,

а каталитически-сорбционный материал Б получают путем добавления предварительно приготовленной смеси тетраэтоксисилана и втор-бутоксида алюминия в раствор темплата - триблоксополимера этилен- и пропиленоксида - и мезитилена в разбавленной соляной кислоте, перемешивания, добавления фторида аммония и выдерживания при 90-100°С с получением мезопористого носителя, формования экструдатов с добавлением псевдобемита и пропитки полученных экструдатов растворами ацетата магния и нитрата никеля, взятыми в количестве, обеспечивающем содержание в катализаторе 5-10 масс. % магния и 5-10 масс. % никеля в пересчете на оксиды.

| СПОСОБ ВОЗВЕДЕНИЯ ВЫСОКОПРОЧНЫХ СТЕРЖНЕВЫХ ЭЛЕМЕНТОВ ИЗ СТАЛЬНЫХ ХОЛОДНОГНУТЫХ ПРОФИЛЕЙ ДЛЯ СТРОИТЕЛЬСТВА НА СУШЕ И ЛЕДЯНЫХ ОБРАЗОВАНИЯХ АРКТИЧЕСКОЙ ЗОНЫ РОССИЙСКОЙ ФЕДЕРАЦИИ | 2016 |

|

RU2617497C1 |

| Способ осаждения хлора из кислых сульфатных растворов | 1990 |

|

SU1740465A1 |

| МЕЗОПОРИСТЫЕ МАТЕРИАЛЫ С АКТИВНЫМИ МЕТАЛЛАМИ | 2003 |

|

RU2334554C2 |

| WO 2004101713 A1, 25.11.2004 | |||

| СПОСОБ УДАЛЕНИЯ МЫШЬЯКА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2663894C2 |

Авторы

Даты

2019-06-10—Публикация

2018-12-27—Подача