Изобретение относится к способу гидрогенизационной переработки углеводородного сырья и может быть использовано в нефтеперерабатывающей промышленности.

Содержание в углеводородном сырье металлов (Si, As, Ni, V, Fe), смолисто-асфальтеновых веществ, гетероатомных соединений является серьезной проблемой, приводящей к необратимой дезактивации катализатора гидрообработки. Применение защитных слоев в реакторах гидропроцессов защищает слой основного катализатора от необратимой дезактивации, улучшает распределение сырьевого потока, снижает гидравлическое сопротивление, предотвращает закоксовывание катализаторов основного слоя продуктами полимеризации, обеспечивает максимальную активность катализаторов основного слоя; увеличивает общий срок службы катализаторов основного слоя; улучшает технико-экономические показатели нефтеперерабатывающего предприятия.

Известен способ двухстадийной гидроочистки нефтяных фракций при повышенных температуре и давлении и циркуляции водородсодержащего газа в присутствии пакета алюмооксидных катализаторов.

(Патент RU 2353644, 27.04.2009 г.)

Пакет катализаторов первой стадии включает катализатор защитного слоя в качестве верхнего удерживающего слоя и алюмоникельмолибденовый катализатор в качестве нижнего слоя, при определенном соотношении компонентов. На второй стадии каталитический пакет включает алюмокобальтмолибденовый либо алюмоникельмолибденовый катализатор в качестве верхнего слоя и алюмокобальтмолибденовый катализатор в качестве нижнего слоя, также при определенном соотношении компонентов.

Недостатком способа является низкая эффективность подготовки углеводородного сырья (особенно дистиллятов вторичного происхождения) к гидропереработке, связанная с использованием в качестве материала защитного слоя катализатора на основе носителя с невысокой полезной внутренней пористостью и объемом внешних пустот, что в конечном итоге, вследствие недостаточного отфильтровывания и деметаллизации, приводит к ускоренной дезактивации катализатора основного слоя и сокращению межрегенерационного цикла его эксплуатации.

Известен способ и катализатор для удаления мышьяка и одного или более соединений других металлов, например, кремния, ванадия и никеля из исходного углеводородного сырья.

(Международная заявка WO 2004101713 А1, 25.11.2004).

Катализатор на подложке содержит соединение молибдена и соединение никеля. Площадь поверхности катализатора составляет не менее 200 м2/г. Кроме удаления примесей катализатор обладает гидрообессеривающей, гидродеазотирующей и гидрирующей функциями.

Недостатком данного способа является использование катализатора, структура носителя которого содержит поры с неконтролируемым размером и широким распределением по размерам, что не обеспечивает высокую селективность процесса в отношении удаления никеля и ванадия. Также данный катализатор не решает проблемы удаления асфальтенов, что может привести к закоксовыванию катализатора основного слоя при последующей переработке очищенного углеводородного сырья.

Известен способ деасфальтизации и деметаллизации тяжелого нефтяного сырья

(Патент RU 2610525, 13.02.2017)

Способ осуществляют следующим образом. Тяжелую нефть или мазут пропускают через неподвижный слой адсорбента при повышенных температуре и давлении. В данном способе используют адсорбент, состоящий из гамма-оксида алюминия, полученный с помощью темплатного синтеза. Адсорбент содержит макропоры, образующие регулярную пространственную структуру, причем доля макропор с размером в диапазоне от 50 нм до 500 нм составляет не менее 30% в общем удельном объеме пор.

Используемый в данном методе адсорбент на основе макропористого оксида алюминия обеспечивает эффективное удаление асфальтенов и металлов из тяжелых нефтей и остатков атмосферной перегонки нефти, но не предназначен для деметаллизации среднедистиллятных фракций вторичного происхождения.

Известен процесс Hyvahl™ - процесс, являющийся типичным процессом переработки атмосферных и вакуумных остатков в неподвижном слое с помощью каталитического гидрирования.

(Успехи химии 84 (9) 2015, А.Г. Окунев, Е.В. Пархомчук и др. «Каталитическая гидропереработка тяжелого нефтяного сырья» стр. 990-991).

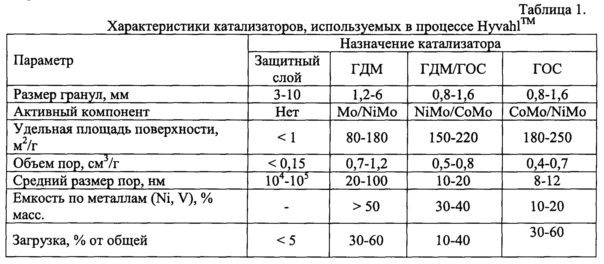

Переработка сырья происходит в последовательно соединенных реакторах, загруженных катализаторами разных типов: реактор предварительной очистки, в который загружен защитный материал без активного компонента, реактор гидродеметаллизации (ГДМ), реактор гидродеметаллизации и гидрообессеривания (ГОС), реактор гидрообессеривания. Характеристики катализаторов, используемых в данном процессе, отражены в таблице 1.

Недостатками данного процесса являются сложность аппаратурного оформления, а также то, что процесс предназначен только для переработки тяжелых углеводородных остатков.

Задачей изобретения является разработка способа гидрогенизационной переработки углеводородного сырья, с использованием комплексной сорбционно-каталитической системы, обладающей высокой адсорбционной емкостью в отношении твердых механических примесей и металлов (мышьяка, никеля и ванадия), обеспечивающей получение из смесевого углеводородного сырья, выкипающего в интервале температур 70-380°C, гидрооблагороженного продукта с остаточным содержанием: серы - не более 10 мг/кг, никеля и ванадия - не более 0,5 мг/кг, мышьяка - не более 0,5 мг/кг, кремния - не более 0,5 мг/кг.

Данная задача решается способом гидрогенизационной переработки углеводородного сырья, при котором сырье пропускают через реактор с неподвижным слоем, содержащим пакет катализаторов, состоящий из основного катализатора гидропереработки и расположенных над ним защитных слоев в количестве 10-15% реакционного объема.

Защитные слои включают:

слой А - инертный материал для удаления механических примесей,

слой Б - композиционный фильтрующий материл для удаления твердых механических примесей и гидрирования непредельных соединений, на основе высокопористого ячеистого материала,

слой В - сорбционно-каталитический материал для удаления мышьяка и кремния, на основе мезопористого оксида кремния,

слой Г - катализатор деметаллизации на основе гамма-оксида алюминия.

Соотношение защитных слоев, в частях по объему - А : Б : В : Г - 0,2 : 0,6÷2,4 : 1,2÷1,6 : 0,2÷1,6. Материалы слоев Б, В, Г содержат активные компоненты.

В качестве углеводородного сырья используют смеси углеводородных фракций, выкипающих в интервале температур 70-380°C.

В качестве основного катализатора гидропереработки используют промышленный алюмоникельмолибденовый и/или алюмокобальтмолибденовый катализатор в сульфидной форме.

Пропускание сырья через пакет катализаторов производят при температуре 330-380°C, давлении 5,0-10,0 МПа, циркуляции водородсодержащего газа (ВСГ) 300-1000 нм3/м3 сырья, объемной скорости подачи сырья 0,5-2,0 ч-1.

Слой А - инертный материал обладает свободным объемом не менее 65%.

Слой Б - композиционный фильтрующий материал обладает свободным объемом не менее 80%, размером отверстий не более 30 меш, а в качестве активных компонентов содержит соединения никеля и молибдена, при этом содержание никеля оставляет не более 3% масс., молибдена - не более 10% масс.

Слой В - сорбционно-каталитический материал для удаления мышьяка и кремния обладает удельной поверхностью не ниже 350 м2/г, объемом пор не ниже 0,4 см3/г, а в качестве активных компонентов содержит соединения никеля и молибдена, при этом содержание никеля составляет не более 6% масс, молибдена - не более 14% масс.

Слой Г - катализатор деметаллизации обладает удельной поверхностью не ниже 150 м2/г, объемом пор не ниже 0,4 см3/г, а в качестве активных компонентов содержит соединения кобальта, никеля и молибдена, при этом содержание кобальта составляет не более 4% масс., никеля - не более 4% масс., молибдена - не более 14% масс.

Основным преимуществом данного способа является использование определенных защитных слоев, расположенных в определенной последовательности при различных соотношениях, совместно с основным катализатором гидропереработки, что позволяет на выходе получить продукт с требуемым характеристиками. Пропускание через основной катализатор гидропереработки предварительно частично очищенного сырья увеличивает межрегенерационный цикл эксплуатации катализатора в среднем на 50% и продлевает общий срок его службы.

В качестве слоя А - инертного материала для удаления механических примесей используют промышленные инертные материалы, со свободным объемом не менее 65%, например, инертный материал OptiTrap (Medalion), выпускаемый фирмой Criterion Catalysts & Technologies (USA).

Слой Б - композиционный фильтрующий материл для удаления твердых механических примесей и гидрирования непредельных соединений получают путем нанесения на носитель, представляющий собой высокопористый ячеистый материал, активных компонентов - соединений никеля и молибдена.

Высокопористый ячеистый материал для данного носителя получают путем пропитывания пенополиуритановой матрицы суспензией (шликером), содержащей альфа-оксид алюминия, далее производят сушку при температуре 100-120°C и прокаливание при температуре 1000-1100°C. На полученный таким образом высокопористый ячеистый материал наносят гамма-оксид алюминия пропитыванием его раствором алюмозоля с последующей сушкой при 100-120°C и прокаливанием при 500-600°C. Полученный носитель пропитывают растворами тетрагидрата молибдата аммония (NH4)6Mo7O24⋅4H2O⋅ и гексагидрата нитрата никеля Ni(NO3)2⋅6H2O.

В результате получают композиционный фильтрующий материал для удаления твердых механических примесей и гидрирования непредельных соединений, содержащихся в углеводородном сырье, на основе высокопористого ячеистого материала, со свободным объемом не менее 80% и размером отверстий не более 30 меш, содержащий активные компоненты - соединения никеля и молибдена. Массовое содержание никеля составляет не более 3% масс, молибдена - не более 10% масс.

Слой В - сорбционно-каталитический материал для удаления мышьяка и кремния получают путем нанесения активных компонентов - соединений металлов на носитель - мезопористый оксид кремния.

В качестве мезопористого оксида кремния используют, например, материал SBA-15, имеющий удельную поверхность 630 м2/г, средний диаметр пор 10 нм, объем пор 1,46 см3/г, или SBA-16, имеющий удельную поверхность 700-900 м2/г, диаметр пор 3-5 нм, объем пор 1,2 см3/г., полученные темплатным синтезом. Данные материалы производятся фирмой ACS Material, LLC (USA).

Носитель - мезопористый оксид кремния пропитывают растворами тетрагидрата молибдата аммония (NH4)6Мо7О24⋅4H2O⋅ и гексагидрата нитрата никеля Ni(NO3)2⋅6H2O с последующей сушкой при 100°C и прокаливанием при 500°C.

В результате получают сорбционно-каталитический материал для удаления мышьяка и кремния с удельной поверхностью не ниже 350 м2/г и общим объемом пор не ниже 0,4 см3/г на основе мезопористого оксида кремния. Массовое содержание никеля составляет не более 6% масс, молибдена - не более 14% масс.

Слой Г - катализатор деметаллизации получают пропитыванием гамма-оксида алюминия растворами, содержащими предшественники активных компонентов (никеля, кобальта и молибдена) и моногидрат лимонной кислоты с последующей термообработкой.

Гамма-оксид алюминия в присутствии моногидрата лимонной кислоты С6Н8О7⋅H2O последовательно пропитывают растворами гексамолибдоникелевой гетерополикислоты Н4[Ni(ОН)6Mo6O18] и гидроксокарбоната никеля NiCO3⋅nNi(ОН)2⋅mH2O, гексамолибдокобальтовой гетерополикислоты Н4[Со(ОН)6Mo6O18] и карбоната кобальта CoCO3⋅nH2O.

После сушки и прокаливания получают катализатор деметаллизации на основе гамма-оксида алюминия, обладающий удельной поверхностью не ниже 150 м2/г, объемом пор не ниже 0,4 см3/г. Массовое содержание никеля составляет не более 4% масс, кобальта - не более 4% масс, молибдена - не более 14% масс.

Реализация способа иллюстрируется следующими примерами.

Пример 1

В реактор гидропереработки загружают защитные материалы, занимающие 10% реакционного объема, и промышленный сульфидный алюмокобальтмолибденовый катализатор основного слоя, занимающий 90% реакционного объема.

Соотношение защитных слоев, в частях по объему - А : Б : В : Г - 0,2 : 2,4 : 1,2 : 0,2.

Загрузка защитных материалов А, Б, В и Г осуществляется известным способом, использующимся для загрузки катализаторов в реактор гидроочистки.

Слой А - инертный материал OptiTrap (Medalion) фирмы Criterion Catalysts & Technologies (USA), характеризующий свободным объемом 65-70%.

Слой Б - композиционный фильтрующий материал на основе высокопористого ячеистого материла, характеризующийся свободным объемом 80%, размером отверстий 30 меш. Массовое содержание никеля составляет 1,5% масс, молибдена - 5,6% масс.

Слой В - сорбционно-каталитический материал на основе мезопористого материала SBA-15 фирмы ACS Material, LLC (USA), характеризующийся удельной поверхностью 500 м2/г, объемом пор 0,77 см3/г. Массовое содержание никеля составляет 2% масс, молибдена - 7,4% масс.

Слой Г - катализатор деметаллизации, характеризующийся удельной поверхностью 180 м2/г, объемом пор 0,48 см3/г. Массовое содержание никеля составляет 1,1% масс, кобальта - 1,7% масс, молибдена - 9,7% масс.

Углеводородное сырье представляет собой смесь, состоящую из 85% прямогонной дизельной фракции (ПДФ) - пределы выкипания 178-355°C, плотность при 20°C - 853 кг/м3, содержание серы - 0,5% масс., йодное число - 2,3 г I2/100 г и 15% бензина замедленного коксования (БЗК) - пределы выкипания 70-182°C, плотность при 20°C - 736 кг/м3, содержание серы - 0,55% масс, йодное число - 80 г 12/100 г.

Содержание металлов в смесевом сырье: мышьяка - 1 мг/кг, кремния - 1,5 мг/кг.

Гидропереработку смесевого сырья проводят при объемной скорости подачи сырья 2 ч-1, температуре 330°C, давлении 5,0 МПа, циркуляции ВСГ 300 нм3/м3.

В результате гидрооблагораживания получают продукт с содержанием серы - 8 мг/кг, полициклических ароматических углеводородов (ПЦА) - 5% масс, суммарное содержание мышьяка и кремния - менее 0,2 мг/кг.

Пример 2

В реактор гидропереработки загружают защитные материалы, занимающие 10% реакционного объема, и промышленные сульфидные алюмокобальтмолибденовый и алюмоникельмолибденовый катализаторы основного слоя, занимающие 90% реакционного объема.

Соотношение защитных слоев, в частях по объему - А : Б : В : Г - 0,2 : 2,4 : 1,2 : 0,2.

Загрузка защитных материалов А, Б, В и Г осуществляется известным способом, использующимся для загрузки катализаторов в реактор гидроочистки.

Слой А - инертный материал OptiTrap (Medalion) фирмы Criterion Catalysts & Technologies (USA), характеризующий свободным объемом 65-70%.

Слой Б - композиционный фильтрующий материал на основе высокопористого ячеистого материла, характеризующийся свободным объемом 80%, размером отверстий 30 меш. Массовое содержание никеля составляет 1,5%, молибдена - 5,6%.

Слой В - сорбционно-каталитический материал на основе мезопористого материала SBA-15 фирмы ACS Material, LLC (USA), характеризующийся удельной поверхностью 350 м2/г, объемом пор 0,65 см3/г. Массовое содержание никеля составляет 5,4% масс, молибдена - 14,0% масс.

Слой Г - катализатор деметаллизации, характеризующийся удельной поверхностью 180 м2/г, объемом пор 0,48 см3/г. Массовое содержание никеля составляет 1,1% масс, кобальта - 1,7% масс, молибдена - 9,7% масс.

Углеводородное сырье представляет собой смесь, состоящую из 70% ПДФ - пределы выкипания 178-355°C, плотность при 20°C - 853 кг/м3, содержание серы - 0,5% масс., йодное число - 2,3 г I2/100 г и 30% БЗК - пределы выкипания 70-182°C, плотность при 20°C - 736 кг/м3, содержание серы - 0,55% масс., йодное число - 80 г I2/100 г.

Содержание металлов в смесевом сырье: мышьяка - 1,5 мг/кг, кремния - 3,0 мг/кг.

Гидропереработку смесевого сырья проводят при объемной скорости подачи сырья 1,5 ч-1, температуре 340°C, давлении 5,0 МПа, циркуляции ВСГ 400 нм3/м3.

В результате гидрооблагораживания получают продукт с содержанием серы - 10 мг/кг, ПЦА - 7% масс., суммарное содержание мышьяка и кремния - менее 0,5 мг/кг.

Пример 3

В реактор гидропереработки загружают защитные материалы, занимающие 12% реакционного объема, и промышленные сульфидные алюмокобальтмолибденовый и алюмоникельмолибденовый катализаторы основного слоя, занимающие 88% реакционного объема.

Соотношение защитных слов, в частях по объему - А : Б : В : Г - 0,2 : 1,6 : 1,4 : 0,8.

Загрузка защитных материалов А, Б, В и Г осуществляется известным способом, использующимся для загрузки катализаторов в реактор гидроочистки.

Слой А - аналогичен примеру 1

Слой Б - композиционный фильтрующий материал на основе высокопористого ячеистого материла, характеризующийся свободным объемом 80%, размером отверстий 10 меш. Массовое содержание никеля составляет 2,5% масс, молибдена - 9,0% масс.

Слой В - сорбционно-каталитический материал на основе мезопористого материала SBA-16 фирмы ACS Material, LLC (USA), характеризующийся удельной поверхностью 373 м2/г, объемом пор 0,53 см3/г. Массовое содержание никеля составляет 2,5% масс, молибдена - 11,7% масс.

Слой Г - катализатор деметаллизации, характеризующийся удельной поверхностью 236 м2/г, объемом пор 0,55 см3/г. Массовое содержание никеля составляет 1,2% масс, кобальта - 1,8% масс, молибдена - 10,9% масс.

Углеводородное сырье представляет собой смесь, состоящую из 80% ПДФ-пределы выкипания 178-355°C, плотность при 20°C - 853 кг/м3, содержание серы - 0,5% масс., йодное число - 2,3 г I2/100 г, 12% легкого газойля каталитичекого крекинга (ЛГКК) - пределы выкипания 180-350°C, плотность при 20°C - 935 кг/м3, содержание серы - 1,3% масс., йодное число - 16,0 г I2/100 г, содержание ароматических углеводородов - 77% масс. и 8% легкого газойля замедленного коксования (ЛГЗК) - пределы выкипания 270-380°C, плотность при 20°C - 900 кг/м3, содержание серы - 1,1% масс., йодное число - 35 г I2/100 г, содержание ароматических углеводородов - 45% масс.

Содержание металлов в смесевом сырье: мышьяка - 2 мг/кг, кремния - 1 мг/кг, никеля - 0,4 мг/кг, ванадия - 0,4 мг/кг.

Гидропереработку смесевого сырья проводят при объемной скорости подачи сырья 1 ч-1, температуре 360°C, давлении 8,0 МПа, циркуляции ВСГ 650 нм3/м3.

В результате гидрооблагораживания получают продукт с содержанием серы - 8 мг/кг, ПЦА - 7% масс., суммарное содержание мышьяка, кремния, никеля и ванадия - менее 0,2 мг/кг.

Пример 4

Осуществляют аналогично примеру 2.

Гидропереработку смесевого сырья проводят при объемной скорости подачи сырья 0,5 ч-1, температуре 380°C, давлении 6,0 МПа, циркуляции ВСГ 1000 нм3/м3.

В результате гидрооблагораживания получают продукт с содержанием серы - 10 мг/кг, ПЦА - 11% масс., суммарное содержание мышьяка, кремния, никеля и ванадия - менее 0,3 мг/кг.

Пример 5

В реактор гидропереработки загружают защитные материалы, занимающие 15% реакционного объема, и промышленный сульфидный алюмоникельмолибденовый катализатор основного слоя, занимающий 85% реакционного объема.

Соотношение защитных слоев, в частях по объему - А : Б : В : Г - 0,2 : 0,6 : 1,6 : 1,6.

Загрузка защитных материалов А, Б, В и Г осуществляется известным способом, использующимся для загрузки катализаторов в реактор гидроочистки.

Слой А - аналогично примеру 1

Слой Б - аналогично примеру 2

Слой В - аналогично примеру 2

Слой Г - аналогично примеру 2

Углеводородное сырье представляет собой смесь, состоящую из 50% ПДФ - пределы выкипания 200-380°C, плотность при 20°C - 865 кг/м3, содержание серы - 0,7% масс., йодное число - 2,5 г I2/100 г, 20% ЛГКК - пределы выкипания 280-350°C, плотность при 20°C - 935 кг/м3, содержание серы - 1,3% масс., йодное число - 16,0 г I2/100 г, содержание ароматических углеводородов - 77% масс., 20% ЛГЗК - пределы выкипания 270-380°C, плотность при 20°C - 900 кг/м3, содержание серы - 1,1% масс., йодное число - 35 г I2/100 г, содержание ароматических углеводородов - 45% масс. и 10% БЗК - пределы выкипания 70-182°C, плотность при 20°C - 736 кг/м3, содержание серы - 0,55% масс., йодное число - 80 г I2/100 г.

Содержание металлов в смесевом сырье: мышьяка - 3 мг/кг, кремния 5 мг/кг суммарное содержание никеля и ванадия - 0,3 мг/кг.

Гидропереработку смесевого сырья проводят при объемной скорости подачи сырья 0,7 ч-1, температуре 360°C, давлении 10,0 МПа, циркуляции ВСГ 550 нм3/м3.

В результате гидрооблагораживания получают продукт с содержанием серы - 5 мг/кг, ПЦА - 4% масс., суммарное содержание мышьяка, кремния, никеля и ванадия - менее 0,4 мг/кг.

Таким образом, приведенные примеры показывают, что разработанный способ гидрогенизационной переработки углеводородного сырья, с использованием пакета катализаторов, обеспечивает получение из смесевого углеводородного сырья, выкипающего в интервале температур 70-380°C, гидрооблагороженного продукта с остаточным содержанием: серы - не более 10 мг/кг, никеля и ванадия - не более 0,5 мг/кг, мышьяка - не более 0,5 мг/кг, кремния - не более 0,5 мг/кг, что соответствует поставленной задаче, при этом межрегерационный пробег основного катализатора гидропереработки увеличивается в среднем на 50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ использования катализатора гидродеметаллизации в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2737374C1 |

| Способ использования катализатора гидрирования диолефинов в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2714139C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2018 |

|

RU2691067C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕМЕТАЛЛИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ | 2018 |

|

RU2691069C1 |

| Способ переработки тяжелого нефтяного сырья на катализаторе защитного слоя | 2019 |

|

RU2704122C1 |

| Способ получения топлива для летательных аппаратов | 2020 |

|

RU2750728C1 |

| Способ использования катализатора - ловушки кремния в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2732912C1 |

| Катализатор защитного слоя и способ его приготовления | 2024 |

|

RU2832903C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2699226C1 |

| Способ каталитического гидрооблагораживания остатка газового конденсата | 2020 |

|

RU2723625C1 |

Изобретение относится к способу гидрогенизационной переработки углеводородного сырья и может быть использовано в нефтеперерабатывающей промышленности. Изобретение касается способа гидрогенизационной переработки углеводородного сырья, при котором сырье пропускают через реактор с неподвижным слоем пакета катализаторов, состоящим из основного катализатора гидропереработки, в качестве которого используют алюмоникельмолибденовый и/или алюмокобальтмолибденовый катализатор в сульфидной форме, и расположенных над ним защитных слоев в количестве 10-15% реакционного объема, включающих: слой А - инертный материал для удаления механических примесей, обладающий свободным объемом не менее 65%, слой Б - композиционный фильтрующий материл для удаления твердых механических примесей и гидрирования непредельных соединений на основе высокопористого ячеистого материала, обладающий свободным объемом не менее 80%, размером отверстий не более 30 меш, в качестве активных компонентов содержащий соединения никеля и молибдена, при этом содержание никеля составляет не более 3% масс., молибдена - не более 10% масс., слой В - сорбционно-каталитический материал для удаления мышьяка и кремния на основе мезопористого оксида кремния, обладающий удельной поверхностью не ниже 350 м2/г, объемом пор не ниже 0,4 см3/г, в качестве активных компонентов содержащий соединения никеля и молибдена, при этом содержание никеля составляет не более 6% масс., молибдена - не более 14% масс., слой Г - катализатор деметаллизации на основе гамма-оксида алюминия, обладающий удельной поверхностью не ниже 150 м2/г, объемом пор не ниже 0,4 см3/г, в качестве активных компонентов содержащий соединения кобальта, никеля и молибдена, при этом содержание кобальта составляет не более 4% масс., никеля - не более 4% масс., молибдена - не более 14% масс., при следующем соотношении защитных слоев в частях по объему - А:Б:В:Г - 0,2:0,6÷2,4:1,2÷1,6:0,2÷1,6. Технический результат - увеличение межрегенерационного цикла эксплуатации основного катализатора в среднем на 50% и продление общего срока его службы. 2 з.п. ф-лы, 1 табл., 5 пр.

1. Способ гидрогенизационной переработки углеводородного сырья, при котором сырье пропускают через реактор с неподвижным слоем пакета катализаторов, состоящим из основного катализатора гидропереработки, в качестве которого используют алюмоникельмолибденовый и/или алюмокобальтмолибденовый катализатор в сульфидной форме, и расположенных над ним защитных слоев в количестве 10-15% реакционного объема, включающих:

слой А - инертный материал для удаления механических примесей, обладающий свободным объемом не менее 65%,

слой Б - композиционный фильтрующий материл для удаления твердых механических примесей и гидрирования непредельных соединений на основе высокопористого ячеистого материала, обладающий свободным объемом не менее 80%, размером отверстий не более 30 меш, в качестве активных компонентов содержащий соединения никеля и молибдена, при этом содержание никеля составляет не более 3% масс., молибдена - не более 10% масс.,

слой В - сорбционно-каталитический материал для удаления мышьяка и кремния на основе мезопористого оксида кремния, обладающий удельной поверхностью не ниже 350 м2/г, объемом пор не ниже 0,4 см3/г, в качестве активных компонентов содержащий соединения никеля и молибдена, при этом содержание никеля составляет не более 6% масс., молибдена - не более 14% масс.,

слой Г - катализатор деметаллизации на основе гамма-оксида алюминия, обладающий удельной поверхностью не ниже 150 м2/г, объемом пор не ниже 0,4 см3/г, в качестве активных компонентов содержащий соединения кобальта, никеля и молибдена, при этом содержание кобальта составляет не более 4% масс., никеля - не более 4% масс., молибдена - не более 14% масс.,

при следующем соотношении защитных слоев в частях по объему - А:Б:В:Г - 0,2:0,6÷2,4:1,2÷1,6:0,2÷1,6.

2. Способ по п. 1, отличающийся тем, что в качестве углеводородного сырья используют смеси углеводородных фракций, выкипающих в интервале температур 70-380°C.

3. Способ по п. 1, отличающийся тем, что пропускание сырья через пакет катализаторов производят при температуре 330-380°C, давлении 5,0-10,0 МПа, циркуляции водородсодержащего газа 300-1000 нм3/м3 сырья, объемной скорости подачи сырья 0,5-2,0 ч-1.

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Parkhomchuk, A.I | |||

| Lysikov, P.D | |||

| Parunin, V.S | |||

| Semeykina, V.N | |||

| Parmon, Catalytic hydroprocessing of heavy oil feedstocks, 981-999 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 2004 |

|

RU2252243C1 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2007 |

|

RU2353644C1 |

| WO 2004101713 A1, 25.11.2004. | |||

Авторы

Даты

2019-02-20—Публикация

2017-12-28—Подача