Изобретение относится к каталитической химии, в частности к катализаторам гидрооблагораживания вакуумных газойлей, и может быть использовано в нефтеперерабатывающей промышленности.

В последние годы большую важность приобретает разработка катализаторов глубокой гидроочистки тяжелого углеводородного сырья, такого как вакуумные газойли. Поскольку вакуумный газойль, содержащий не менее 2 масс % серы, является основным сырьем для установок каталитического крекинга, на которых производится большое количество высокооктанового бензина и дистиллятов, являющихся компонентами товарных дизельных топлив, получаемые из него моторные топлива также характеризуются высоким содержанием серы. Этого можно избежать путем предварительной глубокой гидроочистки вакуумного газойля на специально разработанных для этого катализаторах. При предварительном гидрооблагораживании вакуумного газойля удаляется большая часть серы, содержащейся в сырье, вместе с такими тяжелыми металлами, как никель и ванадий, и удаляется азот, что повышает активность катализатора каталитического крекинга и сокращает выбросы NOx во время регенерации катализатора с полным выжигом кокса.

Создание катализаторов, имеющих высокую активность в удалении из сырья органических соединений азота, является очень важной задачей. Хотя содержание азота в товарных нефтепродуктах и не нормируется российскими стандартами, наличие его в вакуумном газойле в процессе каталитического крекинга сильно снижает кислотность катализатора и приводит к его дезактивации.

Катализатор гидрооблагораживания вакуумных газойлей, помимо высокой каталитической активности в реакциях гидродеазотирования и гидрообессеривания, должен обладать развитой пористой структурой и высокой механической прочностью.

Известны различные катализаторы гидрооблагораживания нефтяных дистиллятов и способы их приготовления, однако общим недостатком для них является высокое остаточное содержание серы в получаемых продуктах.

Известен катализатор гидрооблагораживания тяжелых нефтяных фракций и способ его получения. Катализатор содержит, масс %: [Si(WO3)12] - 1,0-9,0, [Р(WO3)12] - 1,0-9,0, [Si⋅(MoO3)12] - 4,0-22,0, [Р(МоO3)12] - 6,0-22,0, NiO - 3,0-8,0, V2O5 - 0,5-5,0, SnO2 - 0,1-4,0, Al2O3 - 84,4-21,0. Способ получения катализатора состоит в приготовлении модифицированного носителя с последующей его пропиткой. На первой стадии проводят получение модифицированного носителя: для этого в пептизированный одноосновной кислотой гидроксид алюминия вводят V2O5, SnCl4⋅5H2O, H4[Si(W12O40)]⋅10H2O, H4[P(W12O40)]⋅10H2O, проводят упаривание смеси исходных соединений до остаточной влажности 60-70%, формование в виде экструдатов, сушку и прокаливание с конечной температурой прокаливания носителя 550°С. На второй стадии проводят однократную пропитку прокаленных экструдатов пропиточным раствором, содержащим гетерополисоединения молибдена H4[Si(Mo12O40)]⋅21H2O, H4[P(Mo12O40)]14H2O и нитрат никеля Ni(NO3)2⋅6Н2О, при рН среды в пределах 3,0-5,5, с последующей термообработкой готового катализатора при температуре не выше 400°С. RU 2414963 С2, 20.01.2010.

Недостатком предлагаемого катализатора является его многокомпонентный состав и, как следствие, его высокая стоимость, а также низкая степень гидрообессеривания (максимальная степень гидрообессеривания вакуумного газойля составляет 92,9%).

Недостатком способа приготовления катализатора является низкая стабильность пропиточного раствора и отсутствие возможности его хранения и повторного использования.

Известен катализатор гидроочистки нефтяных фракций и способ его приготовления. Катализатор содержит, масс %: 14-21 MoO3, 3-8 NiO или СоО, 0,5-6 Р2О5, Al2O3 - остальное. Катализатор готовят путем внесения соединений активных компонентов в гидроксид алюминия, соосаждением солей молибдена и никеля или кобальта, а также оксида фосфора в растворе фосфорной кислоты при рН 0,5-2,5 при температуре 40-60°С с последующей формовкой каталитической массы в виде экструдатов, сушкой и прокалкой полученных гранул. RU 2074025 С1, 27.02.1997.

Недостатком данного катализатора и способа его приготовления является низкая механическая прочность, недостаточная для его промышленной эксплуатации, а также невысокая активность в реакциях десульфуризации дизельного топлива 75,0-96,6 отн %.

Для повышения гидрообессеривающей активности катализаторов при их приготовлении используют носитель с улучшенными структурными характеристиками, при этом удельная поверхность катализатора достигает 300 м2/г, а средний диаметр пор лежит в интервале 8-11 нм, что обеспечивает хороший доступ серосодержащих молекул сырья к активным центрам катализатора. Так, известен катализатор гидрообессеривания прямогонного газойля на основе оксида алюминия, который содержит в пересчете на содержание оксида, масс %: СоО - 2-10, МoО3 - 10-30, Р2О5 - 4-10, Al2O3 - остальное. Катализатор получают путем пропитки прокаленного носителя на основе оксида алюминия совместным раствором солей кобальта, молибдена и фосфорной кислоты, с последующими сушкой и прокаливанием во влажном воздухе при температуре 250-600°С. RU 2192923 С2, 20.11.2002.

Недостатком данного катализатора является сложность технологического оформления стадии прокаливания во влажном воздухе.

Наиболее близким по своей технической сущности и достигаемому эффекту к предлагаемой группе изобретений является катализатор гидрооблагораживания вакуумных газойлей и способ его приготовления. Заявленный катализатор содержит, масс %: NiO - 2-6, МoО3 - 12-30, Р - 2,0-6,0, Al2O3 - остальное. Катализатор готовят пропиткой оксида алюминия γ-Al2O3, прокаленного при температуре не менее 750°С, раствором, содержащим фосфорную кислоту, соединения молибдена и никеля, после чего катализатор сушат и прокаливают при температуре не менее 750°С. US 4255282 А1, 10.03.1981.

Недостатком является способ приготовления катализатора, который включает в себя стадии высокотемпературной прокалки носителя и катализатора, что может приводить к образованию шпинелеобразных структур и, как следствие, снижению каталитической активности.

Техническая задача, решаемая заявленной группой изобретений, заключается в создании улучшенного катализатора гидрооблагораживания вакуумных газойлей и способа его приготовления, характеризующегося повышенной активностью в реакциях гидрогенолиза гетеросоединений, особенно азотсодержащих, простотой и надежностью способа приготовления катализатора, предусматривающего одностадийное введение активных оксидов металлов в состав катализатора, возможностью длительного хранения и повторного использования пропиточных растворов.

Технический результат от реализации заявленной группы изобретений заключается в повышении каталитической активности в реакциях деазотирования и гидрообессеривания, протекающих в процессе гидрооблагораживания вакуумных газойлей, что обеспечивает получение гидроочищенного вакуумного газойля со степенью обессеривания не менее 95,0% и степенью деазотирования 81,0-94,0%.

Технический результат по катализатору гидрооблагораживания вакуумных газойлей достигается тем, что катализатор содержит оксид молибдена, оксид никеля, оксид фосфора и носитель, состоящий из оксида алюминия, вносимого из мезопористого алюмосиликата и гидроксида алюминия, и оксида кремния, при этом соотношение ингредиентов находится в следующих пределах, масс %:

Полученный катализатор имеет объем пор 0,5-0,8 мл/г, удельную поверхность 200-300 м2/г и средний диаметр пор 8-13 нм, коэффициент прочности - 2,0-4,0 кг/мм.

Технический результат по способу достигается тем, что для получения заявленного катализатора по первому варианту проводят смешивание 30-80 масс % мезопористого алюмосиликата, с которым вносят 17,7-55,5 масс % оксида алюминия, с 20-70 масс % гидроксида алюминия в виде бемита или псевдобемита, с которым вносят 15,0-44,5 масс % оксида алюминия, смесь увлажняют, вносят 3-7%-ный раствор азотной кислоты, перемешивают до получения однородной массы, добавляют порообразующий агент - триэтиленгликоль в количестве 0,03-0,09 мл/г, перемешивают до получения однородной массы, формуют гранулы экструзией, просушивают и прокаливают, прокаленный носитель пропитывают совместным раствором парамолибдата аммония, фосфорной кислоты, нитрата никеля в 20%-ном растворе пероксида водорода с массовым соотношением компонентов (NH4)6Mo7O24:H3PO4:Ni(NO3)2:H2O2 = 12,0:1:14,8:8,3 - 22,7:1:20,7:15,5, просушивают и прокаливают.

Технический результат по способу достигается тем, что для получения заявленного катализатора по второму варианту проводят смешивание 30-80 масс % мезопористого алюмосиликата, с которым вносят 17,7-55,5 масс % оксида алюминия, с 20-70 масс % гидроксида алюминия в виде бемита или псевдобемита, с которым вносят 15,0-44,5 масс % оксида алюминия, смесь увлажняют, вносят 3-7%-ный раствор азотной кислоты и фосфорную кислоту, перемешивают до получения однородной массы, добавляют порообразующий агент - триэтиленгликоль в количестве 0,03-0,09 мл/г, перемешивают до получения однородной массы, формуют гранулы экструзией, просушивают и прокаливают, прокаленный носитель пропитывают совместным раствором парамолибдата аммония и нитрата никеля в 20%-ном растворе пероксида водорода с массовым соотношением компонентов (NH4)6Мо7O24:Ni(NO3)2:Н2O2 = 1,44:1,32:1 - 1,58:1,95:1, просушивают и прокаливают.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Пример иллюстрирует способ получения алюмоникельмолибденового катализатора, на основе алюмосиликатного носителя по способу 1. Для получения носителя используют 20 масс % гидроксида алюминия - бемита и 80 масс % мезопористого алюмосиликата.

Образец катализатора состава, масс %: оксид никеля (NiO) - 5,0, оксид молибдена (МоО3) - 18,0, оксид фосфора (Р2О5) - 1,0, оксид кремния (SiO2) - 5,5, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

26,3 г порошка бемита и 104,3 г порошка мезопористого алюмосиликата смешивают и суспендируют в 144 мл воды. К суспендированной массе приливают пептизирующий раствор, состоящий из 24 мл воды и 0,8 мл 65%-ной азотной кислоты, и перемешивают до однородной массы.

К пептизированной массе добавляют 3,9 мл порообразующего агента - триэтиленгликоля, тщательно перемешивают и формуют гранулы на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 12 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 550°С. При температуре 550°С выдерживают в течение 4 ч.

25 мл пероксида водорода с концентрацией 40 масс % смешивают с дистиллированной водой в соотношении 1:1, нагревают до температуры 70°С, после чего постепенно присыпают 42,1 г парамолибдата аммония и перемешивают до полного растворения. В 20 мл дистиллированной воды растворяют 38,4 г нитрата никеля. К полученному раствору добавляют 1,1 мл фосфорной кислоты. Растворы смешивают и доводят объем до 120 мл дистиллированной водой, рН полученного раствора составляет 6,0. Массовое соотношение компонентов в пропиточном растворе - (NН4)6Мо7O24:H3PO4:Ni(NO3)2:Н2O2 = 22,7:1:20,7:15,5. Полученный раствор добавляют к 100 г прокаленного носителя. Пропитку носителя ведут в течение 30 мин при перемешивании, после чего избыточный раствор декантируют. Затем образец катализатора помещают в муфельную печь, сушат ступенчато: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 4 ч, 160°С - 2 ч, после чего катализатор прокаливают при температуре 550°С в течение 4-х ч.

Пример 2.

Пример иллюстрирует способ получения алюмоникельмолибденового катализатора, на основе алюмосиликатного носителя по способу 1. Для получения носителя используют 30 масс % гидроксида алюминия - псевдобемита и 70 масс % мезопористого алюмосиликата.

Образец катализатора состава, масс %: оксид никеля (NiO) - 7,0, оксид молибдена (МоО3) - 21,0, оксид фосфора (Р2О5) - 2,0, оксид кремния (SiO2) - 4,5, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

39,4 г порошка псевдобемита и 91,3 г порошка мезопористого алюмосиликата смешивают и суспендируют в 144 мл воды. К суспендированной массе приливают пептизирующий раствор, состоящий из 21 мл воды и 1,2 мл 65%-ной азотной кислоты, и перемешивают до однородной массы. К пептизированной массе добавляют 9,1 мл порообразующего агента - триэтиленгликоля, тщательно перемешивают и формуют гранулы на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 12 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 550°С. При температуре 550°С выдерживают в течение 4 ч.

29 мл пероксида водорода с концентрацией 40 масс % смешивают с дистиллированной водой в соотношении 1:1, нагревают до температуры 70°С, после чего постепенно присыпают 48,5 г парамолибдата аммония и перемешивают до полного растворения. В 20 мл дистиллированной воды растворяют 58,3 г нитрата никеля. К полученному раствору добавляют 2,2 мл фосфорной кислоты. Растворы смешивают и доводят объем до 120 мл дистиллированной водой, рН полученного раствора составляет 6,0. Масссовое соотношение компонентов в пропиточном растворе - (NH4)6Mo7O24:H3PO4:Ni(NO3)2:H2O2 = 14,4:1:15,8:9,9.

Полученный раствор добавляют к 100 г прокаленного носителя. Пропитку носителя ведут в течение 30 мин при перемешивании, после чего избыточный раствор декантируют. Затем образец катализатора помещают в муфельную печь, сушат ступенчато: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 4 ч, 160°С - 2 ч, после чего катализатор прокаливают при температуре 550°С в течение 4-х ч.

Пример 3.

Пример иллюстрирует способ получения алюмоникельмолибденового катализатора, на основе алюмосиликатного носителя по способу 1. Для получения носителя используют 70 масс % гидроксида алюминия - бемита и 30 масс % мезопористого алюмосиликата.

Образец катализатора состава, масс %: оксид никеля (NiO) - 9,0, оксид молибдена (МоО3) - 24,0, оксид фосфора (Р2О5) - 3,0, оксид кремния (SiO2) - 1,8, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

91,9 г порошка бемита и 39,1 г порошка мезопористого алюмосиликата смешивают и суспендируют в 144 мл воды. К суспендированной массе приливают пептизирующий раствор, состоящий из 33 мл воды и 2,9 мл 65%-ной азотной кислоты, и перемешивают до однородной массы. К пептизированной массе добавляют 11,8 мл порообразующего агента - триэтиленгликоля, тщательно перемешивают и формуют гранулы на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 12 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 550°С. При температуре 550°С выдерживают в течение 4 ч.

40 мл пероксида водорода с концентрацией 40 масс % смешивают с дистиллированной водой в соотношении 1:1, нагревают до температуры 70°С, после чего постепенно присыпают 66,8 г парамолибдата аммония и перемешивают до полного растворения. В 20 мл дистиллированной воды растворяют 82,3 г нитрата никеля. К полученному раствору добавляют 3,3 мл фосфорной кислоты. Растворы смешивают и доводят объем до 120 мл дистиллированной водой, рН полученного раствора составляет 5,0. Массовое соотношение компонентов в пропиточном растворе - (NH4)6Мо7O24:Н3РO4:Ni(NO3)2:H2O2 = 12,0:1:14,8:8,3.

Полученный раствор добавляют к 100 г прокаленного носителя. Пропитку носителя ведут в течение 30 мин при перемешивании, после чего избыточный раствор декантируют. Затем образец катализатора помещают в муфельную печь, сушат ступенчато: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 4 ч, 160°С - 2 ч, после чего катализатор прокаливают при температуре 550°С в течение 4-х ч.

Пример 4.

Пример иллюстрирует способ получения алюмоникельмолибденового катализатора на основе алюмосиликатного носителя, по способу 2. Для получения носителя используют 20 масс % гидроксида алюминия - бемита и 80 масс % мезопористого алюмосиликата.

Образец катализатора состава, масс %: оксид никеля (NiO) - 5,0, оксид молибдена (МoO3) - 18,0, оксид фосфора (Р2О5) - 1,0, оксид кремния (SiO2) - 5,5, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

26,0 г порошка бемита и 103,3 г порошка мезопористого алюмосиликата смешивают и суспендируют в 142 мл воды. К суспендированной массе приливают пептизирующий раствор, состоящий из 24 мл воды, 0,8 мл 65%-ной азотной кислоты и 1,1 мл фосфорной кислоты, и перемешивают до однородной массы.

К пептизированной массе добавляют 3,9 мл порообразующего агента - триэтиленгликоля, тщательно перемешивают и формуют гранулы на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 12 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 550°С. При температуре 550°С выдерживают в течение 4 ч.

25 мл пероксида водорода с концентрацией 40 масс % смешивают с дистиллированной водой в соотношении 1:1, нагревают до температуры 70°С, после чего постепенно присыпают 41,5 г парамолибдата аммония и перемешивают до полного растворения. В 20 мл дистиллированной воды растворяют 37,9 г нитрата никеля. Растворы смешивают и доводят объем до 120 мл дистиллированной водой, рН полученного раствора составляет 7,0. Массовое соотношением компонентов (NH4)6Мo7O24:Ni(NO3)2:H2O2 = 1,44:1,32:1.

Полученный раствор добавляют к 100 г прокаленного носителя. Пропитку носителя ведут в течение 30 мин при перемешивании, после чего избыточный раствор декантируют. Затем образец катализатора помещают в муфельную печь, сушат ступенчато: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 4 ч, 160°С - 2 ч, после чего катализатор прокаливают при температуре 550°С в течение 4-х ч.

Пример 5.

Пример иллюстрирует способ получения алюмоникельмолибденового катализатора на основе алюмосиликатного носителя по способу 2. Для получения носителя используют 30 масс % гидроксида алюминия - псевдобемита и 70 масс % мезопористого алюмосиликата.

Образец катализатора состава, масс %: оксид никеля (NiO) - 7,0, оксид молибдена (МoO3) - 21,0, оксид фосфора (Р2О5) - 2,0, оксид кремния (SiO2) - 4,5, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

38,6 г порошка псевдобемита и 89,4 г порошка мезопористого алюмосиликата смешивают и суспендируют в 141 мл воды. К суспендированной массе приливают пептизирующий раствор, состоящий из 21 мл воды, 1,2 мл 65%-ной азотной кислоты и 2,3 мл фосфорной кислоты, и перемешивают до однородной массы. К пептизированной массе добавляют 9,1 мл порообразующего агента - триэтиленгликоля, тщательно перемешивают и формуют гранулы на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 12 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 550°С. При температуре 550°С выдерживают в течение 4 ч.

31 мл пероксида водорода с концентрацией 40 масс % смешивают с дистиллированной водой в соотношении 1:1, нагревают до температуры 70°С, после чего постепенно присыпают 51,8 г парамолибдата аммония и перемешивают до полного растворения. В 20 мл дистиллированной воды растворяют 56,8 г нитрата никеля. Растворы смешивают и доводят объем до 120 мл дистиллированной водой, pH полученного раствора 7,0. Массовое соотношение компонентов (NH4)6Mo7O24:Ni(NO3)2:H2O2 = 1,45:1,59:1. Полученный раствор добавляют к 100 г прокаленного носителя. Пропитку носителя ведут в течение 30 мин при перемешивании, после чего избыточный раствор декантируют. Затем образец катализатора помещают в муфельную печь, сушат ступенчато: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 4 ч, 160°С - 2 ч, после чего катализатор прокаливают при температуре 550°С в течение 4-х ч.

Пример 6.

Пример иллюстрирует способ получения алюмоникельмолибденового катализатора на основе алюмосиликатного носителя по способу 2. Для получения носителя используют 70 масс % гидроксида алюминия - бемита и 30 масс % мезопористого алюмосиликата.

Образец катализатора состава, масс %: оксид никеля (NiO) - 9,0, оксид молибдена (МоО3) - 24,0, оксид фосфора (Р2О5) - 3,0, оксид кремния (SiO2) - 1,8, оксид алюминия (Al2O3) - остальное, готовят следующим способом.

89,1 г порошка бемита и 37,9 г порошка мезопористого алюмосиликата смешивают и суспендируют в 140 мл воды. К суспендированной массе приливают пептизирующий раствор, состоящий из 35 мл воды, 2,8 мл 65%-ной азотной кислоты и 3,7 мл фосфорной кислоты, и перемешивают до однородной массы.

К пептизированной массе добавляют 11,4 мл порообразующего агента - триэтиленгликоля, тщательно перемешивают и формуют гранулы на поршневом экструдере через фильеру диаметром 1,5 мм. Экструдаты выдерживают на воздухе в течение 12 ч и помещают в муфельную печь. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. Далее температуру повышают со скоростью 2°С/мин до 550°С. При температуре 550°С выдерживают в течение 4 ч.

35 мл пероксида водорода с концентрацией 40 масс % смешивают с дистиллированной водой в соотношении 1:1, нагревают до температуры 70°С, после чего постепенно присыпают 63,6 г парамолибдата аммония и перемешивают до полного растворения. В 20 мл дистиллированной воды растворяют 78,4 г нитрата никеля. Растворы смешивают и доводят объем до 120 мл дистиллированной водой, pH полученного раствора 7,0. Массовое соотношение компонентов (NH4)6Mo7O24:Ni(NO3)2:H2O2 = 1,58:1,95:1. Полученный раствор добавляют к 100 г прокаленного носителя. Пропитку носителя ведут в течение 30 мин при перемешивании, после чего избыточный раствор декантируют. Образец катализатора помещают в муфельную печь, сушат ступенчато: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 4 ч, 160°С - 2 ч, после чего катализатор прокаливают при температуре 550°С в течение 4-х ч.

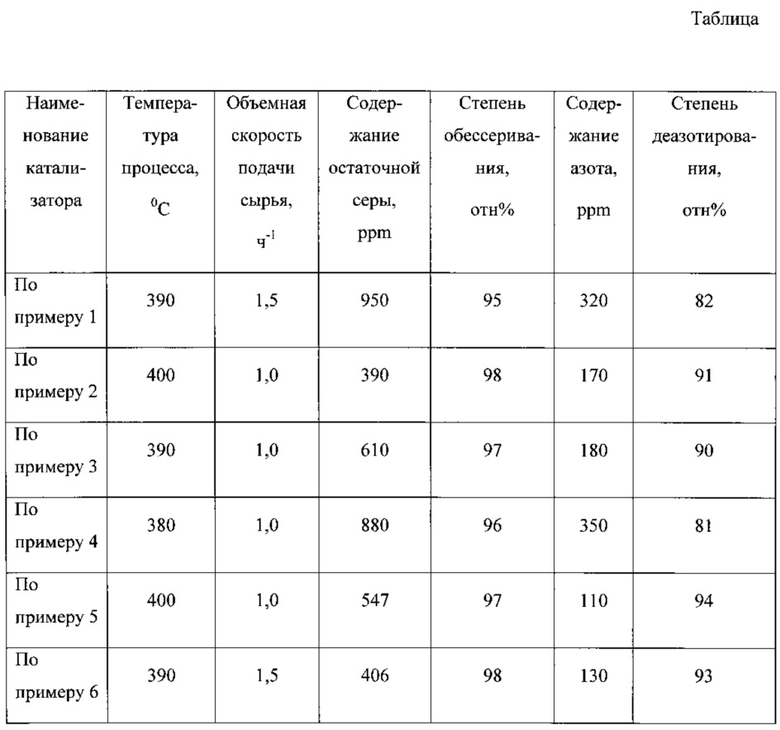

Эффективность работы катализатора оценивалась в процессе гидрооблагораживания вакуумного газойля, содержащего 2,03 масс % серы и 0,18 масс % азота, путем пропускания водородсодержащего газа и сырья с объемным соотношением водорода к сырью от 600:1 через неподвижный слой катализатора, загруженного в трубчатый реактор, с объемной скоростью 1,0-1,5 ч-1 в диапазоне температур 340-400°С под давлением 9,0 МПа по содержанию остаточной серы и азота в стабильном гидрогенизате.

Перед проведением процесса гидрооблагораживания катализатор сульфидировали диметилдисульфидом в токе водорода при температуре 300°С.

Показатели процесса гидрооблагораживания вакуумного газойля, проведенного с использованием образцов катализаторов, соответствующих изобретению, представлены в таблице.

Из данных таблицы следует, что заявляемый катализатор для гидрооблагораживания сырьевых фракций вакуумного газойля обеспечивает получение гидроочищенного вакуумного газойля со степенью обессеривания не менее 95,0 отн % и степенью деазотирования 81,0-94,0 отн %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор глубокого гидрообессеривания вакуумного газойля и способ его приготовления (варианты) | 2018 |

|

RU2666733C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ ВАКУУМНОГО ГАЗОЙЛЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2605939C2 |

| Способ приготовления носителя катализатора глубокого гидрообессеривания вакуумного газойля | 2018 |

|

RU2663901C1 |

| Катализатор гидрооблагораживания вакуумного газойля и способ его приготовления | 2016 |

|

RU2620267C1 |

| Способ приготовления катализатора гидрокрекинга углеводородного сырья | 2015 |

|

RU2607908C1 |

| Катализатор гидрокрекинга углеводородного сырья | 2015 |

|

RU2607905C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534997C1 |

| Состав и способ приготовления катализатора гидрирования диолефинов | 2019 |

|

RU2714138C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534998C1 |

| СПОСОБ ГИДРОКРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2603776C1 |

Изобретение относится к катализатору гидрооблагораживания вакуумного газойля. Катализатор содержит, мас.%: оксид никеля 5,0-9,0, оксид молибдена 18,0-24,0, оксид фосфора 1,0-3,0 и носитель, состоящий из оксида алюминия 62,2-70,5, вносимого из мезопористого алюмосиликата и гидроксида алюминия, и оксида кремния 1,8-5,5. Также изобретение относится к способам (вариантам) приготовления катализатора. Согласно первому варианту проводят смешивание 30-80 мас.% мезопористого алюмосиликата, с которым вносят 17,7-55,5 мас.% оксида алюминия, с 20-70 мас.% гидроксида алюминия в виде бемита или псевдобемита, с которым вносят 15,0-44,5 мас.% оксида алюминия. Смесь увлажняют, вносят 3-7%-ный раствор азотной кислоты, перемешивают до получения однородной массы, добавляют триэтиленгликоль в количестве 0,03-0,09 мл/г, перемешивают до получения однородной массы. Формуют гранулы экструзией, просушивают и прокаливают. Прокаленный носитель пропитывают совместным раствором парамолибдата аммония, фосфорной кислоты, нитрата никеля в 20%-ном растворе пероксида водорода с массовым соотношением компонентов (NH4)6Mo7O24:H3PO4:Ni(NO3)2:H2O2=12,0:1:14,8:8,3-22,7:1:20,7:15,5, просушивают и прокаливают. Согласно второму варианту, проводят смешивание 30-80 мас.% мезопористого алюмосиликата, с которым вносят 17,7-55,5 мас.% оксида алюминия, с 20-70 мас.% гидроксида алюминия в виде бемита или псевдобемита, с которым вносят 15,0-44,5 мас.% оксида алюминия. Смесь увлажняют, вносят 3-7%-ный раствор азотной кислоты и фосфорную кислоту, перемешивают до получения однородной массы, добавляют триэтиленгликоль в количестве 0,03-0,09 мл/г, перемешивают до получения однородной массы. Формуют гранулы экструзией, просушивают и прокаливают. Носитель пропитывают совместным раствором парамолибдата аммония и нитрата никеля в 20%-ном растворе пероксида водорода с массовым соотношением компонентов (NH4)6Мо7O24:Ni(NO3)2:Н2O2=1,44:1,32:1-1,58:1,95:1, просушивают и прокаливают. Технический результат заключается в повышении каталитической активности в реакциях деазотирования и гидрообессеривания, протекающих в процессе гидрооблагораживания вакуумного газойля, что обеспечивает получение гидроочищенного вакуумного газойля со степенью обессеривания не менее 95,0% и степенью деазотирования 81,0-94,0%. 3 н.п. ф-лы, 1 табл., 6 пр.

1. Катализатор гидрооблагораживания вакуумного газойля, содержащий оксид молибдена, оксид никеля, оксид фосфора и носитель, состоящий из оксида алюминия, вносимого из мезопористого алюмосиликата и гидроксида алюминия, и оксида кремния, при этом соотношение ингредиентов находится в следующих пределах, мас.%:

2. Способ получения катализатора гидрооблагораживания вакуумного газойля, охарактеризованного по п. 1, включающий смешивание 30-80 мас.% мезопористого алюмосиликата, с которым вносят 17,7-55,5 мас.% оксида алюминия, с 20-70 мас.% гидроксида алюминия в виде бемита или псевдобемита, с которым вносят 15,0-44,5 мас. % оксида алюминия, смесь увлажняют, вносят 3-7%-ный раствор азотной кислоты, перемешивают до получения однородной массы, добавляют порообразующий агент - триэтиленгликоль в количестве 0,03-0,09 мл/г, перемешивают до получения однородной массы, формуют гранулы экструзией, просушивают и прокаливают, полученный прокаленный носитель пропитывают совместным раствором парамолибдата аммония, фосфорной кислоты, нитрата никеля в 20%-ном растворе пероксида водорода с массовым соотношением компонентов (NH4)6Mo7O24:H3PO4:Ni(NO3)2:H2O2=12,0:1:14,8:8,3-22,7:1:20,7:15,5, просушивают и прокаливают.

3. Способ получения катализатора гидрооблагораживания вакуумного газойля, охарактеризованного по п. 1, включающий смешивание 30-80 мас.% мезопористого алюмосиликата, с которым вносят 17,7-55,5 мас.% оксида алюминия, с 20-70 мас.% гидроксида алюминия в виде бемита или псевдобемита, с которым вносят 15,0-44,5 мас.% оксида алюминия, смесь увлажняют, вносят 3-7%-ный раствор азотной кислоты и фосфорную кислоту, перемешивают до получения однородной массы, добавляют порообразующий агент - триэтиленгликоль в количестве 0,03-0,09 мл/г, перемешивают до получения однородной массы, формуют гранулы экструзией, просушивают и прокаливают, полученный прокаленный носитель пропитывают совместным раствором парамолибдата аммония и нитрата никеля в 20%-ном растворе пероксида водорода с массовым соотношением компонентов (NH4)6Mo7O24:Ni(NO3)2:H2O2=1,44:1,32:1-1,58:1,95:1, просушивают и прокаливают.

| US 4255282 A, 10.03.1981 | |||

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ФОСФОР, И СПОСОБ ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 1997 |

|

RU2192923C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2074025C1 |

| ВЫСЕВАЮЩИЙ АППАРАТ СЕЛЕКЦИОННЫХ СЕЯЛОК | 0 |

|

SU209870A1 |

| Дорожный моторный каток с разбрызгивателем воды | 1928 |

|

SU26317A1 |

Авторы

Даты

2017-04-18—Публикация

2016-03-10—Подача