Область техники, к которой относится изобретение

Настоящее изобретение относится к продуктам на основе сульфата кальция с повышенной водостойкостью и способу их изготовления.

В настоящее время полагают, что гипс (то есть дигидрат сульфата кальция) не является материалом, который может использоваться во внешней окружающей среде или в других областях, где возможен длительный контакт с водой. Причиной этого является растворимость гипса и недостаточное химического связывание между кристаллами в поликристаллической матрице.

Существует постоянная потребность в водостойких изделиях на основе сульфата кальция с улучшенной прочностью на сжатие после длительного контакта с водой.

Поэтому согласно настоящему изобретению предложено водостойкое изделие на основе сульфата кальция, которое включает поликристаллическую матрицу ангидрита сульфата кальция, кристаллы в матрице которого связаны друг с другом водостойкими фосфатными связывающими зонами. Матрица и связывающие зоны непрерывны (то есть по существу свободны от дефектов непрерывности или пор), подобно керамике, и не не обладают дефектами непрерывности (матрица с дефектами непрерывности более соответствует обычному регидратированному гипсу). Связывающие зоны по существу нечувствительны к воде и содержат фосфат в форме полифосфата.

Особенно предпочтительным является то, что связывающие зоны состоят по существу из некристаллического фосфата или содержат безводный алюмофосфат, как будет описано более подробно в последующем описании.

Уровень техники

Известно использование фосфорной кислоты и фосфатов в рецептурах сульфата кальция, например, из JP52114495 (Onada Cement Co Ltd), JP4016537 (Dai-ichi Cement Co Ltd) и WO2006/134670, но отнюдь не с целью создания связывающих зон и получения в результате водостойкости.

Раскрытие изобретения

Матрица ангидрита сульфата кальция, используемая согласно изобретению, предпочтительно по существу свободна от гемигидратов сульфата кальция.

Изделие согласно изобретению также может иметь более высокую твердость, огнестойкость, более низкую растворимость и большую водостойкость, чем обычные продукты из гипса.

Изделие согласно изобретению предпочтительно по существу не содержит цемента, поскольку цемент не нужен для связывания матрицы. Как указано, эту функцию выполняют фосфатные связывающие зоны, присутствующие в изделии согласно изобретению.

Настоящее изобретение дополнительно включает способ изготовления водостойкого изделия на основе сульфата кальция, в котором пористое изделие на основе сульфата кальция пропитано фосфат-ионами и кальцинировано для получения изделия, содержащего пористый кристаллический ангидрит сульфата кальция, связанный водостойким фосфатом.

Кальцинируемый пористый сульфат кальция находится, например, в форме по существу сухого пористого материала (такого как ангидрит или гидрат сульфата кальция), пропитанного источником фосфат-ионов.

По существу сухой пористый сульфат кальция может, например, быть сформирован из пасты сульфата кальция, пропитанного источником фосфат-ионов, который прессуют для получения сырца до обжига.

Альтернативно, водостойкое изделие на основе гипса может быть получено способом, в котором пасту, включающую сульфат кальция и источник фосфат-ионов, нагревают или прессуют для получения ′сырца′ и затем кальцинируют для получения изделия, содержащего пористый кристаллический ангидрит сульфата кальция, связанный водостойким фосфатом. Если стартовым материалом является ангидрит сульфата кальция, то прессование необходимо для формирования сырца, поскольку отсутствует фазовый переход при нагревании.

Кальцинация либо сырца, пропитанного фосфат-ионами, либо изделия, которое впоследствии будет пропитано фосфат-ионами, может быть выполнена при температуре по меньшей мере 400°С, более предпочтительно по меньшей мере 500°С, но предпочтительно не более 600°С. Кальцинация должна быть такой, что получающееся изделие было бы по существу свободно от гемигидратов сульфата кальция, которые отрицательно повлияли бы на характеристики.

Особенно предпочтительно согласно изобретению, чтобы сырец был пропитан фосфат-ионами до прессования сырца и кальцинирования спрессованного изделия, поскольку это может привести к изделию с водопоглощением менее 5% масс., делая его подходящим для наружного применения и под нагрузкой.

В любом варианте способа согласно изобретению предпочтительно, чтобы фосфат-ионы были использованы в количестве 20-50% мол. относительно количества сульфата кальция.

Фосфорная кислота (то есть ортофосфорная кислота формулы Н3РO4) является предпочтительным источником фосфат-ионов; другие такие источники включают пирофосфорную кислоту (формулы Н4Р2O7) и соли таких кислот, которые предпочтительно сохраняют свободные кислотные группы. Любые катионы, присутствующие в источнике фосфат-ионов, должен быть или безвредными, или (предпочтительно) полезными в плане искомых свойств получающегося изделия.

Особенно предпочтительно, чтобы источник фосфат-ионов дополнительно содержал в качестве таких полезных ионов, алюминийсодержащие ионы, в этом случае связывающие зоны включают алюмофосфат, как описано выше. Алюминийсодержащие ионы могут быть представлены, например, в виде ортофосфата алюминия.

Алюмофосфатные связующие были описаны, например, в L-Y Hong и другие "Development of Cr-free aluminium phosphate binders and their composite applications" - Composite Science and Technology, 67 (2007) pp 1195 -1201. В данной статье отсутствует раскрытие или предложение по использованию алюмофосфатных связующих в изделиях на основе сульфата кальция.

Примеры безвредных катионов для использования в способе согласно изобретению включают натрий, обычно предоставленный в виде моно- или динатрий ортофосфата.

Сухой пористый ангидрит сульфата кальция может быть пропитан согласно изобретению источником фосфат-ионов и затем высушен. Альтернативно, сухой пористый ангидрит сульфата кальция может быть получен высушиванием и кальцинацией влажного пористого гипса, полученного смешиванием гипса с водой, содержащей источник фосфат-ионов.

При использовании сухого пористого гипса он может быть получен высушиванием влажного пористого гипса, приготовленного смешиванием гипса с водой.

В предпочтительном осуществлении способа согласно изобретению кальцинируемый пористый ангидрит сульфата кальция может быть в форме влажного пористого "сырого" изделия, получаемого нагревом предварительно отформованной массы гипса, обработанной источником фосфат-ионов, обычно в герметичном контейнере или автоклаве. Такая масса может включать потоки отходов гипса, которые уже содержат фосфат-ионы.

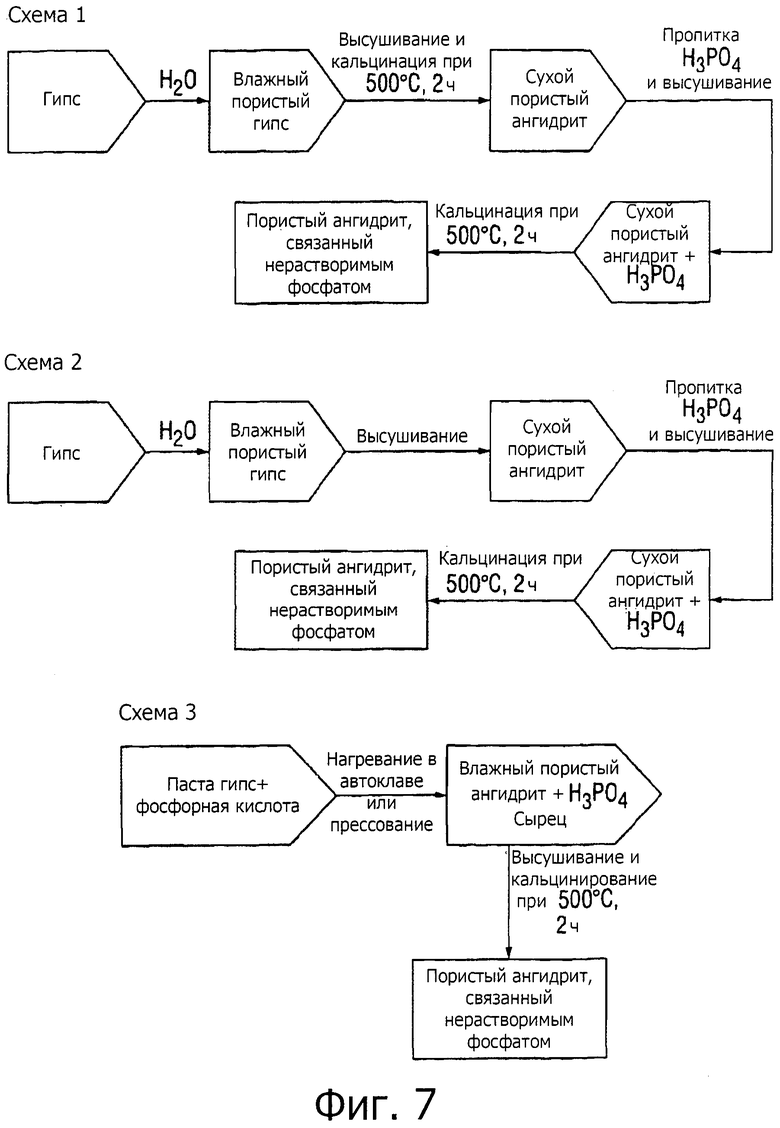

Когда ангидрит сульфата кальция используется в способе согласно изобретению, это может быть, например, ангидрит II или ангидрит III. Когда используется ангидрит II, он может применяться в схемах 1 и 3, как показано на фиг.7, в то время как, когда используется ангидрит III, он может применяться в схеме 2, как показано на фиг.7.

Изделие согласно изобретению может содержать добавки в основном тех типов, которые известны как используемые с гипсом, такие как наполнители (например, диоксид кремния) или катализаторы.

Изделие согласно изобретению предпочтительно является изделием схватившегося гипса, таким как формованное изделие, блок или картон. Когда изделие является формованным изделием, оно может быть, например, использовано в биологической окружающей среде (то есть изделие может быть биокерамическим). Когда изделие является блоком, оно может быть, например, в форме кирпича, плитки или другого несущего элемента, подходящего для наружного применения.

Когда изделие является картоном, таким как гипсокартон, оно может быть с или без поверхностного армирования или наружного слоя; когда используется поверхностное армирование картона, последнее может быть, например, холстом (например, из стекловолокна) или сеткой из волокна. Картон согласно изобретению может быть несущим и может быть подходящим для наружного применения.

Другие безвредные материалы, вспомогательные средства и компоненты при необходимости могут присутствовать в гипсовых изделиях согласно изобретению. Примеры таких безвредных материалов включают необязательные дополнительные компоненты, такие как сшивающие агенты, гидрофобные агенты (такие как силиконы или реакционно-способные силаны), крахмал, армирующие волокна, ускорители и ингибиторы схватывания, суперпластификаторы, ингибиторы деформации (такие как средства против коробления), добавки против усадки, ингибиторы рекальцинации, стабилизаторы пены, бактерициды, фунгициды, регуляторы рН, красители, антипирены и наполнители (такие как частицы минерального или пластикового материала, которые в некоторых воплощениях могут быть во вспененной форме).

Краткое описание чертежей

Определенные преимущества и признаки настоящего изобретения проиллюстрированы примерами со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 представляет собой микроснимок, полученный методом сканирующей электронной микроскопии тонкого слоя первого изделия согласно изобретению с увеличением 2500х;

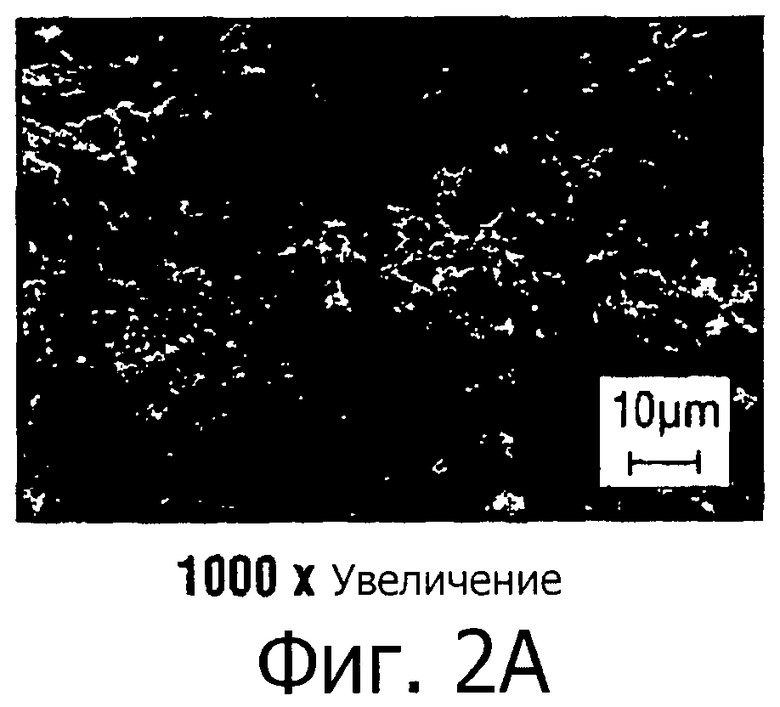

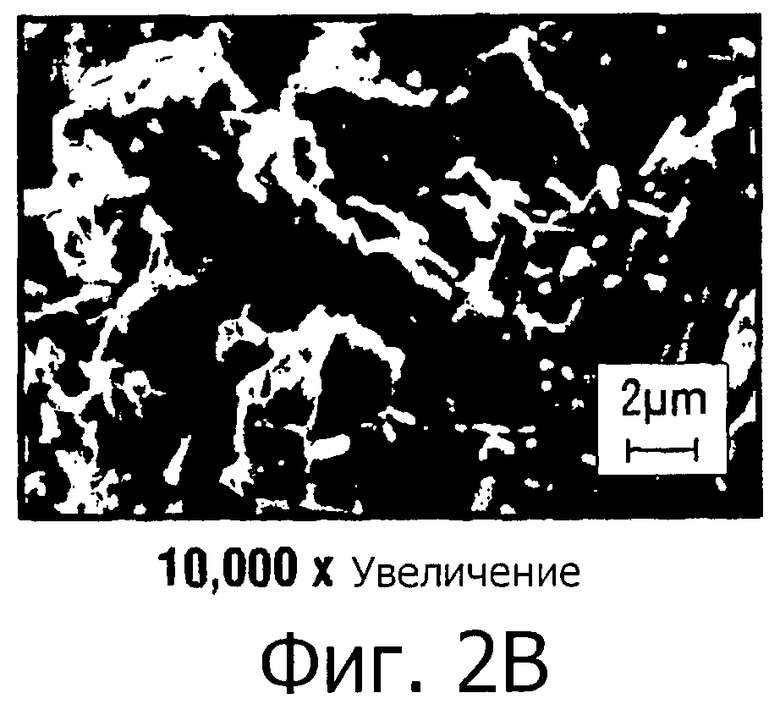

Фиг.2A и 2B представляют собой микроснимок, полученный методом сканирующей электронной микроскопии тонкого слоя второго изделия согласно изобретению с увеличением 1000х и 10,000х соответственно;

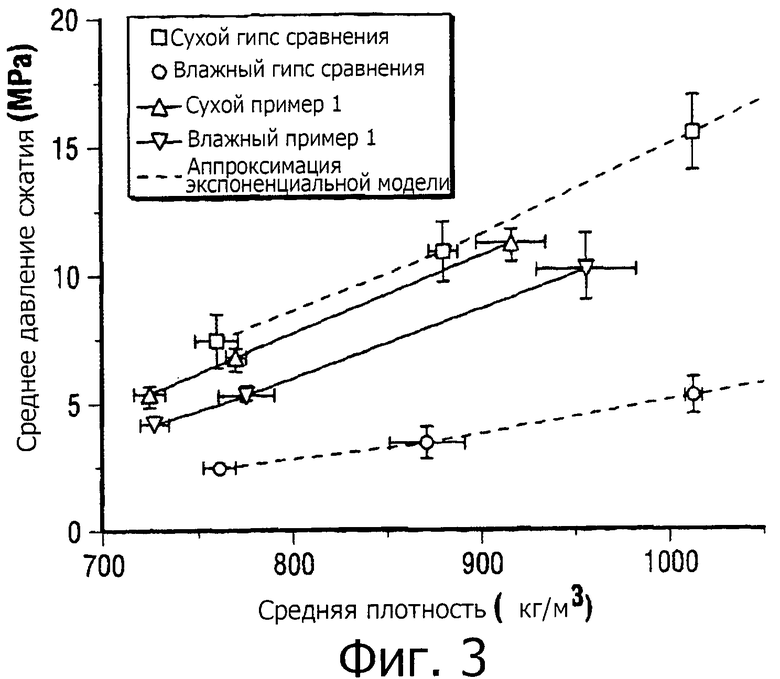

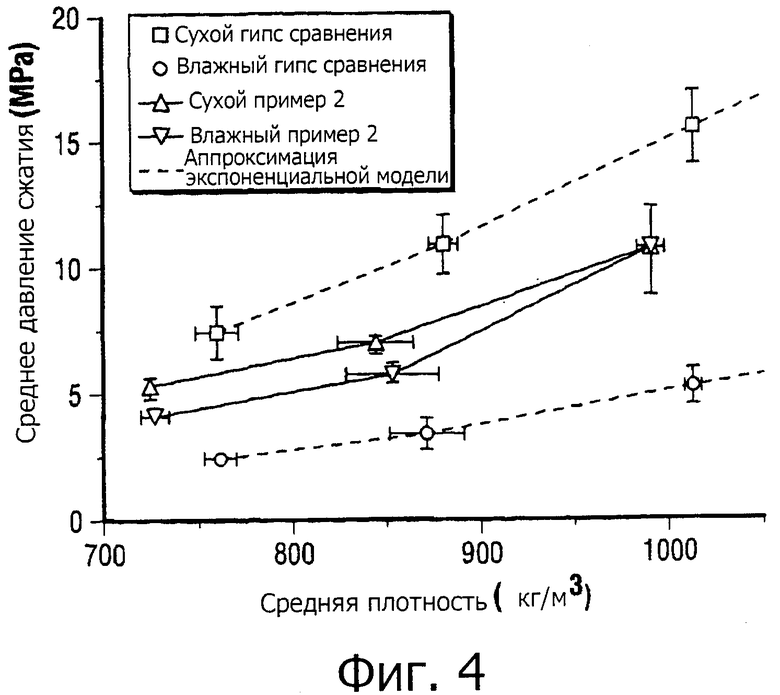

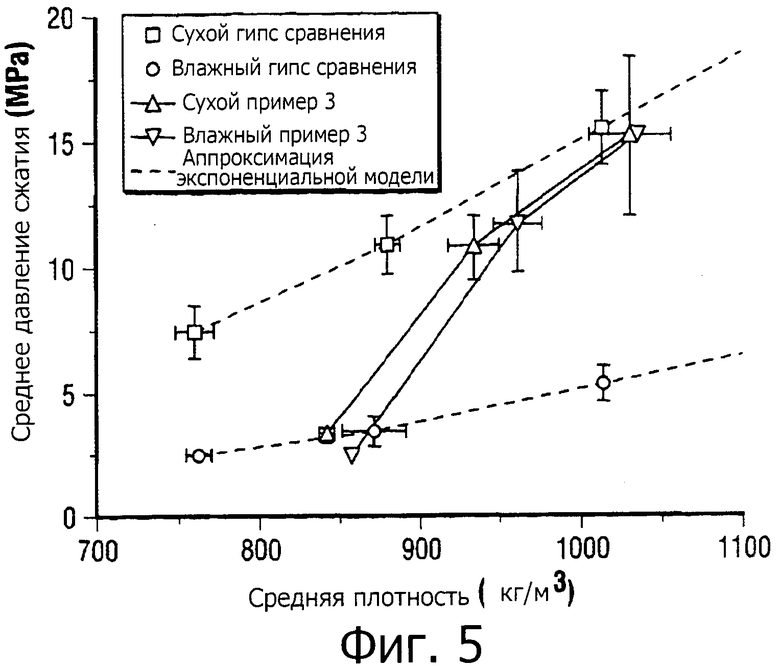

Фиг.3-6 являются графиками представляющими, соответственно, свойства изделий согласно изобретению. По оси ординат отложено максимальное усилие сжатия в МПа и по оси абсцисс - плотность в кг/м3;

Фиг.7 схематично представляет три схемы изготовления изделий согласно изобретению. Из них менее предпочтительна схема 1, потому что (как указано выше) менее предпочтительно кальцинировать сульфат кальция до пропитки фосфат-ионами.

На фиг.3 и 4 представлены величины погрешностей, соответствующие одной единице стандартного отклонения.

Фиг.1 представляет микроснимок изделия, полученного согласно схеме 1 фиг.7, с использованием 5 М ортофосфорной кислоты, и фиг.2A и 2B представляют микроснимки изделия, полученного согласно схеме 2 фиг.7, с использованием 7,5 М ортофосфорной кислоты (как описано более подробно в последующем примере 1).

Осуществление изобретения

Следующие обработанные примеры даны только в иллюстративных целях.

Пример 1

Навеску альфа-гипса формулы Saint-Gobain 100 г смешивают вручную в течение одной минуты с 100 г деионизированной воды (заданное отношение вода:гипс 1:1) и затем заливают в форму из силиконового каучука. Несколько цилиндров каждый с размерами 12 мм (D) x 24 мм (Н) отливают в одной партии. Гидратацию проводят в течение одного часа до высушивания партии цилиндров при 40°С в течение 12-18 часов.

Ортофосфорную кислоту готовят с соответствующими концентрациями 2,5 М, 5 М и 7,5 М и заполняют пористую структуру гипсовых цилиндров под вакуумом (это является примером процесса, представленного на схеме 2 фиг.7).

Образцы снова высушивают при 40°С в течение ночи перед кальцинацией в печи при 500°С с линейной скоростью нагрева 5°С мин-1 и 2-часовым периодом выдерживания. После охлаждения их переносят в печь при 40°С. Тестируют три цилиндра для оценки каждого режима.

Имеется два режима тестирования: "сухой", а именно из печи при 40°С; и влажный, а именно полностью насыщенный деионизированной водой. Тестирование прочности на сжатие проводят с использованием универсальной испытательной машины Zwick со скоростью траверсы 2 миллиметра в минуту. Максимальную нагрузку определяют после снижения на 50% нагрузки его максимальной величины соответствующего образца.

Результаты представлены на фиг.3 и указывают, что прочность на сжатие влажного изделия не отличается значительно от прочности сухого изделия.

Микрофотография одного из цилиндров, полученного с использованием 5 М фосфорной кислоты, представлена на фиг.1; эта микрофотография показывает, что матрица является сплошной, как в случае керамики, и не имеет нарушений непрерывности, как в случае регидратированного гипса. (В гипсе связи между кристаллами чувствительны к воде, тогда как в изделии согласно изобретению связующее между кристаллами ангидрита является нерастворимым и аморфным.) Подобные результаты представлены для различных осуществлений на фиг.2A и 2B.

Пример 2

Повторяют пример 1, кроме следующих изменений: гипсовые цилиндры изготавливают с переменным удельным весом/пористостью, изменяя отношение вода:гипс в интервале 0,6-1. Каждый раз концентрация фосфорной кислоты для пропитки составляет 2,5 М.

Результаты представлены на фиг.4 и указывают, что прочность на сжатие влажного изделия не отличается значительно от прочности сухого изделия.

Пример 3

10 г порошка гипса (дигидрат сульфата кальция чда Fisher Scientific) смешивают с 5 мл ортофосфорной кислоты с концентрацией соответственно 2,5 М, 5 М и 10 М, смешивают в течение одной минуты, используя стеклянный пестик и ступку. Получающуюся пасту заливают в 200 мм (Н) х 10 мм (D) в цилиндрические формы из тефлона с крышкой в основании и выравнивают. Формы помещают в герметические автоклавы типа "Parr" с внутренней облицовкой из тефлона диаметром 20 мм.

Формы нагревают в течение 30 минут в печи с принудительной конвекцией при 250°С и затем охлаждают. Получающиеся изделия из сырца извлекают из формы и высушивают в течение ночи при 40°С до кальцинации, как описано выше в примере 1. Это является примером процесса, показанного на схеме 3 фиг.7.

Результаты представлены на фиг.5 и указывают, что прочность на сжатие влажного изделия не отличается значительно от прочности сухого изделия.

Пример 4

Повторяют пример 1, кроме следующих изменений: 40% (масс.) раствор фосфата алюминия с мольным отношением Al3+:Н3РO4, равным 0,33-1, используют в качестве раствора для пропитки.

Результаты вышеуказанных примеров 1-4 далее приведены в следующей таблице.

Пример 5

Гипсовые цилиндры отливают, используя тот же способ, что описан в примере 1, кроме следующих отличий.

Пример 5.1. 20% масс. мелкодисперсного оксида алюминия примешивают к сухому порошку гипса до отверждения водой.

Пример 5.2. 20% масс. гидроксида алюминия примешивают к сухому порошку гипса до отверждения водой.

Оба изделия пропитывают 5 М фосфорной кислотой и кальцинируют, как описано в примере 1.

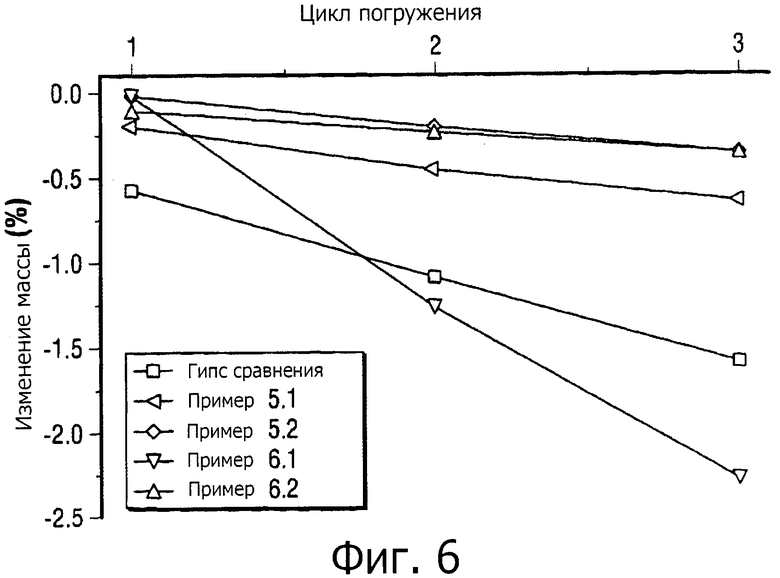

Каждый образец (весящий < 3 г) тестируют путем предварительного взвешивания и погружения в 100 мл деионизированной воды в течение 4 часов. После извлечения образец помещают в печь с принудительной конвекцией при 40°С и высушивают в течение около 12 часов. Каждый образец повторно взвешивают и погружают в новую деионизированную воду. Этот процесс повторяют в 3 циклах погружения.

Пример 6

Образец, изготовленный согласно примеру 3, используют как пример 6.1 (для сравнения) с концентрацией фосфорной кислоты 5 М. Пример 6.2 проводят так же за исключением того, что мелкодисперсный оксид алюминия примешивают к сухому порошку гипса до добавления фосфорной кислоты. Добавленное количество рассчитано так, чтобы получить мольное соотношение Al3+:H3PO4, равное 0,33. Тестирование выполняют так же, как описано в примере 5.

Изменения массы, рассчитанные по разнице веса каждого из высушенных образцов примеров 5 и 6 между циклами погружения, представлены на прилагаемой фиг.6. Эти результаты показывают, что присутствие алюминия увеличивает долговечность сульфата кальция и его стойкость к повторному смачиванию.

Изобретение относится к продуктам на основе сульфата кальция с повышенной водостойкостью. Технический результат изобретения заключается в повышении прочности водостойких изделий на сжатие после длительного контакта с водой. Водостойкое изделие на основе сульфата кальция включает матрицу кристаллического ангидрита сульфата кальция, в котором кристаллы матрицы, связаны друг с другом связывающими зонами водостойкого фосфата. 3 н. и 5 з.п. ф-лы, 8 ил.

1. Водостойкое изделие на основе сульфата кальция, которое включает матрицу кристаллического ангидрита сульфата кальция, причем кристаллы указанной матрицы связаны друг с другом водостойкими фосфатными связывающими зонами.

2. Изделие по п.1, в котором указанные связывающие зоны состоят по существу из некристаллического фосфата.

3. Изделие по п.1, в котором указанные связывающие зоны включают безводный алюмофосфат.

4. Способ изготовления водостойкого изделия на основе сульфата кальция, в котором (а) пористое изделие из сульфата кальция пропитывают источником фосфат-ионов, и затем (b) пропитанное изделие кальцинируют для получения изделия, включающего пористый кристаллический ангидрит сульфата кальция, связанный водостойким фосфатом.

5. Способ изготовления водостойкого изделия на основе сульфата кальция, в котором (а) пасту, содержащую сульфат кальция и источник фосфат-ионов, нагревают или прессуют для формирования сырца; и затем (b) сырец кальцинируют таким образом, что получающееся кальцинированное изделие включает пористый кристаллический ангидрит сульфата кальция, связанный водостойким фосфатом.

6. Способ по пп.4-5, в котором указанный источник фосфат-ионов включает ортофосфорную кислоту и/или пирофосфорную кислоту или их соль.

7. Способ по п.6, в котором указанная соль является солью алюминия.

8. Способ по пп.5-6, в котором указанный источник фосфат-ионов включает ионы алюминия.

| ГИПСОСОДЕРЖАЩЕЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ПОВЫШЕННОЕ СОПРОТИВЛЕНИЕ ПОСТОЯННОЙ ДЕФОРМАЦИИ, СПОСОБ И СОСТАВ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2237640C2 |

| EP 0681998 A1, 15.11.1995 | |||

| WO 9638394 A1, 05.12.1996 | |||

| US 2003100648 A1, 29.05.2003 | |||

Авторы

Даты

2015-02-27—Публикация

2010-05-24—Подача