Изобретение относится к области промышленного производства резин и резиноподобных материалов, а именно к производству эластомерных материалов, используемых в нефтегазовой отрасли для изготовления различных резинотехнических деталей (РТД), подвергающихся воздействию высоких температур, агрессивных сред, многократным деформациям растяжения, абразивному износу. Изобретение также может быть использовано в машиностроении, строительстве и других отраслях.

Конструкционным материалом для ряда изделий являются резины, основное преимущество которых по сравнению с другими материалами -высокая эластичность. При этом резины обладают высокой прочностью, водо-, нефте- и маслостойкостью, что позволяет применять их в качестве РТД различного типа, в частности, для нефтяной и газовой промышленности. Такие РТД как подшипники, центраторы и пульсаторы (сильфоны) помимо термостойкости и стойкости к агрессивным средам, должны обладать повышенной устойчивостью к истиранию, что в серийно-выпускаемых резинах не всегда достижимо. При износе РТД требуется проведение дорогостоящих и трудоемких мероприятий, таких как разборка колонн труб в скважине и замена вышедших из строя уплотнительных деталей.

Существующие серийные резины, разработанные в XX веке, такие как, например, ИРП-3012, ИРП-1175 и 51-2090 по ТУ 38 005924-2002, 51-2130 по ТУ 381051280-2013 хорошо зарекомендовали себя в процессе изготовления и эксплуатации РТД в различных областях техники. Однако, в связи с изменением в последнее время качества компонентов, входящих в рецептуру этих резин, участились случаи ухудшения реологических и технологических свойств резин, появляются включения и микротрещины в РТД, снижается устойчивость к воздействию многократных деформаций растяжения-сжатия.

Это связано с концентрацией напряжения в процессе изготовления резиновых смесей вследствие:

- нестабильности характеристик, ухудшения качества бутадиен-нитрильных каучуков, в частности, СКН-18, СКН-26 и СКН-40, а также отсутствия их равноценных аналогов;

- использования импортного низкокачественного технического углерода, в частности, марки К-354, а также прекращения выпуска российскими заводами К-354.

Одновременно наблюдается снижение теплостойкости и стойкости к истиранию, что делает невозможным применение таких резин для вновь разрабатываемого оборудования, в том числе в нефтегазовой сфере.

Известна резиновая смесь на основе бутадиен-нитрильных каучуков по патенту РФ №2499806 с повышенной атмосферо- и маслобензостойкостью при повышенных температурах, содержащая бутадиен-нитрильный каучук, перекисную вулканизующую систему, технический углерод, антиоксидант, карбоксилированный бутадиен-нитрильный каучук и пластификатор. Однако эта резиновая смесь не предназначена для изготовления деталей, работающих под воздействием агрессивных сред, высоких температур и многократных циклических деформаций растяжения.

В качестве прототипа выбрана резиновая смесь по патенту РФ №2380386, содержащая гидрированный бутадиен-нитрильный каучук, вулканизующий агент, наполнитель - технический углерод, пластификатор, стеариновую кислоту, антиоксидант, причем в качестве вулканизующего агента она содержит хиноловый эфир ЭХ-1 при следующих соотношениях компонентов, мас. ч.:

гидрированный бутадиен-нитрильный каучук - 100;

хиноловый эфир ЭХ-1 - 3÷7;

наполнитель - технический углерод - 40÷50;

пластификатор - 6÷10;

стеариновая кислота - 1÷2;

антиоксидант - 1÷3.

Однако при эксплуатации этой резиновой смеси отмечены некоторые недостатки, а именно: она плохо работает в условиях высоких температур и имеет низкое сопротивление истиранию.

Задачей заявленного изобретения является разработка износостойких эластомерных композиций с различным диапазоном твердости для РТД, используемых в нефтегазовой отрасли.

Техническим результатом, получаемым при практическом использовании РТД из заявляемой композиции, является улучшение их эксплуатационных характеристик при работе в условиях одновременного воздействия высоких температур, агрессивных сред, давлений и абразивного износа.

Таким образом, заявленная эластомерная композиция позволит изготовлять РТД, работоспособные в интервале температур от минус 20°C до плюс 160°C при воздействии нефти, масел, воды и газа, в том числе сероводорода.

Указанный результат достигается за счет рецептурного состава заявленной эластомерной композиции, содержащей в качестве полимерной основы синтетический гидрированный бутадиен-нитрильный каучук, в качестве наполнителя - технический углерод, а также вулканизующую систему, антиоксидант. Кроме того, она содержит модифицирующую добавку в виде оксида алюминия сферической формы с размером частиц от 50,0 до 150,0 мкм и технологическую добавку в виде смеси жирных кислот, причем в качестве вулканизующей системы используют ди(трет-бутилперокси-изопропил)бензол и оксид цинка; в качестве антиоксиданта - 4-(1-метил-1-фенилэтил)-N-[4-(1-метил-1-фенилэтил)фенил]анилин; в следующих соотношениях компонентов, мас. ч:

Основную массу заявленной композиции составляют синтетический гидрированный бутадиен-нитрильный каучук и наполнители, которые в основном определяют технологические и эксплуатационные свойства эластомерных композиций. Вся совокупность компонентов и соотношение их массовых частей, установленное в основном экспериментальным путем, позволяет получить не только повышенные физико-химические и трибологические характеристики эластомерной композиции, но и обеспечить качество изготовляемых из них РТД.

Эксперименты проводились с учетом того, что большинство компонентов заявленной эластомерной композиции многофункциональны. Поэтому для гидрированного бутадиен-нитрильного каучука для получения вулканизатов с малыми остаточными деформациями сжатия и для сохранения механических и свойств при высоких температурах в качестве вулканизующей системы была выбрана перекисная система на основе ди(трет-бутилпероксиизопропил)бензол и оксид цинка.

4-(1-метил-1-фенилэтил)-N-[4-(1-метил-1-фенилэтил)фенил]анилин, применяемый в эластомерной композиции в качестве антиоксиданта, эффективно защищает от теплового старения и повышает сопротивление эластомерных композиций разрушению при многократных деформациях.

В качестве наполнителя в эластомерных композициях применяется сочетание технических углеродов Т900, П324, N326 и П514, обладающих различной структурой, дисперсностью, усиливающей способностью и способностью проникать в микроструктуру полимера, что позволяет достигнуть оптимального уровня физико-механических характеристик эластомерной композиции.

Модифицирующая добавка (сферический оксид алюминия) применяется для значительного повышения сопротивления истиранию резины. При этом, сопротивление истиранию увеличивается в 6-9 раз по сравнению с эластомерными композициями без модифицирующих добавок.

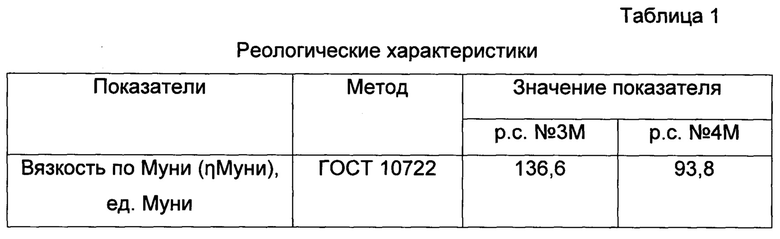

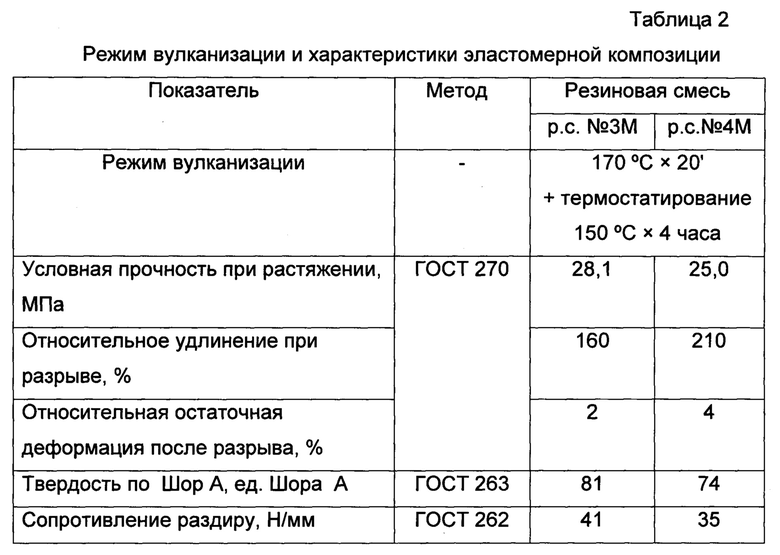

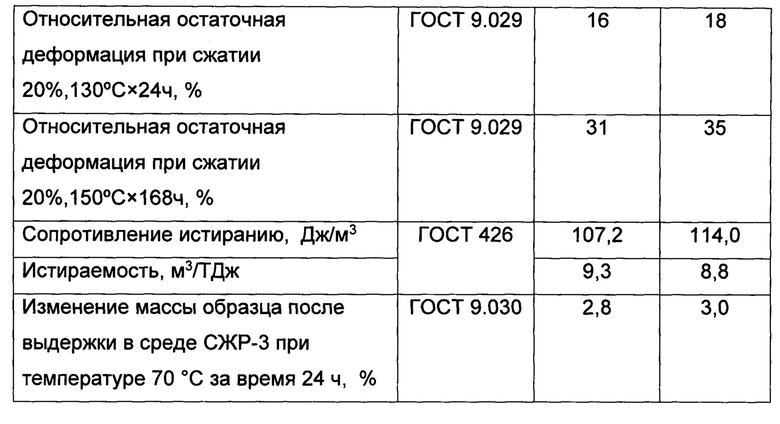

Характеристики заявленной эластомерной композиции приведены в таблицах 1 и 2.

В процессе изготовления эластомерной композиции все указанные компоненты смешивались на вальцах Пд 630 315/315.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570024C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2755481C1 |

| Способ получения эластомерного материала для обкладки статора винтового забойного двигателя или винтового насоса | 2017 |

|

RU2669640C1 |

| Способ получения нефтепромыслового набухающего в воде элемента | 2016 |

|

RU2632823C1 |

| МАСЛОТЕПЛОСТОЙКАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2714351C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА ПОВЫШЕННОЙ АТМОСФЕРО- И ОЗОНОСТОЙКОСТИ | 2006 |

|

RU2322462C2 |

| ТЕРМОРАДИАЦИОННОСТОЙКАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2709596C1 |

| ВИБРОДЕМПФИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ И ЕГО СОСТАВ | 2014 |

|

RU2572409C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2680508C1 |

| Полимерная композиция для особо сложных условий эксплуатации | 2018 |

|

RU2690927C1 |

Изобретение относится к производству эластомерных материалов, используемых в нефтегазовой отрасли для изготовления резинотехнических деталей, подвергающихся воздействию высоких температур, агрессивных сред, многократным деформациям растяжения, абразивному износу, и может быть использовано в машиностроении, строительстве и других отраслях. Эластомерная композиция содержит синтетический гидрированный бутадиен-нитрильный каучук, технический углерод, вулканизующую систему, антиоксидант. Композиция также содержит модифицирующую добавку в виде оксида алюминия сферической формы с размером частиц от 50,0 до 150,0 мкм и технологическую добавку в виде смеси жирных кислот. В качестве вулканизующей системы используют ди(трет-бутилперокси-изопропил)бензол и оксид цинка, в качестве антиоксиданта - 4-(1-метил-1-фенилэтил)-N-[4-(1-метил-1-фенилэтил)фенил]анилин. Изобретение позволяет улучшить эксплуатационные характеристики при работе в условиях одновременного воздействия высоких температур, агрессивных сред, давлений и абразивного износа. 2 табл.

Эластомерная композиция, содержащая в качестве полимерной основы синтетический гидрированный бутадиен-нитрильный каучук, вулканизующую систему, антиоксидант, наполнитель - технический углерод, отличающаяся тем, что дополнительно содержит модифицирующую добавку в виде оксида алюминия сферической формы с размером частиц от 50,0 до 150,0 мкм и технологическую добавку в виде смеси жирных кислот, а в качестве вулканизующей системы - ди(трет-бутилперокси-изопропил)бензол и оксид цинка и в качестве антиоксиданта - 4-(1-метил-1-фенилэтил)-N-[4-(1-метил-1-фенилэтил)фенил]анилин в следующих соотношениях компонентов, мас. ч:

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2008 |

|

RU2380386C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2499806C2 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА ПОВЫШЕННОЙ АТМОСФЕРО- И ОЗОНОСТОЙКОСТИ | 2006 |

|

RU2322462C2 |

| JP 2008189898 A, 21.08.2008 | |||

| US 20120041126 A1, 16.02.2012. | |||

Авторы

Даты

2019-06-11—Публикация

2018-06-13—Подача