Изобретение относится к способу изготовления деталей из металлического порошкового материала с применением технологий 3D-печати.

Известен способ изготовления детали послойным лазерным сплавлением металлического порошкового материала, включающий лазерное сплавление указанного порошка в инертной среде с получением слоя детали и ротационную сварку трением каждого слоя, которая обеспечивает формирование нанокристаллической решетки металла с высокой прочностью и пластичностью и отсутствием трещин (CN 104404509 А, 11.03.2015).

Недостатком данного способа является низкие прочностные свойства детали в направлении перпендикулярном плоскости сформированных слоев. Детали, полученные данным способом, имеют анизотропию, выражающуюся в том, что когезионная прочность вдоль направления формирования детали ниже, чем в ее поперечном направлении.

Известен способ изготовления изделия или детали в соответствии с трехмерной моделью готового изделия путем осаждения слоев металлического материала в виде порошка без связующих или флюсов, включающий полное расплавление металлического порошка в защитной атмосфере газа по толщине слоя при воздействии лазерного луча, при этом лазерный луч проходит по заданной области порошка несколько раз так, что каждый проход перекрывает предыдущий (US 6215093 В1, 10.04.2001).

Недостатком данного способа является низкие прочностные свойства детали в направлении перпендикулярном плоскости сформированных слоев. Детали, полученные данным способом, имеют анизотропию, выражающуюся в том, что когезионная прочность вдоль направления формирования детали ниже, чем в ее поперечном направлении.

Прототипом изобретения является способ изготовления детали из металлического порошкового материала, включающий послойное аддитивное наращивание детали, в котором первый слой получают путем нанесения металлического порошкового материала на платформу, его выравнивания, уплотнения и обработки лазером с шагом равным 1-2 толщинам слоя, а второй и последующие слои путем нанесения металлического порошкового материала на первый и предыдущие слои соответственно, их выравнивания, уплотнения и обработки лазером с шагом равным 1-2 толщинам слоя, при этом после нанесения всех слоев проводят горячее изостатическое прессование в среде аргона и термическую обработку полученной детали (US 2014034626 А1, 06.02.2014).

Недостатком данного способа является низкие прочностные свойства детали в направлении перпендикулярном плоскости сформированных слоев. Детали, полученные данным способом, имеют анизотропию, выражающуюся в том, что когезионная прочность вдоль направления формирования детали ниже, чем в ее поперечном направлении. При этом проводимые после изготовления детали горячее изостатическое прессование в среде аргона и термическая обработка позволяют сделать получаемую деталь изотропной, но при этом значительно снижаются физико-механические характеристики во всех направлениях.

Задачей изобретения является усовершенствование способа изготовления детали из металлического порошкового материала путем послойного аддитивного наращивания, обеспечивающее повышение физико-механических свойств детали.

Техническим результатом является повышение когезионной прочности детали вдоль направления формирования слоев.

Технический результат достигается тем, что способ изготовления детали из металлического порошкового материала, путем послойного аддитивного наращивания детали, включает получение первого слоя путем нанесения металлического порошкового материала на платформу, его выравнивания, уплотнения и обработки лазером с шагом равным 1-2 толщинам слоя, а второго и последующих слоев путем нанесения металлического порошкового материала на первый и предыдущие слои соответственно, его выравнивания, уплотнения и обработки лазером с шагом равным 1-2 толщинам слоя, при этом второй и последующие слои после обработки лазером подвергают ультразвуковому поверхностному упрочнению с частотой ультразвуковых колебаний 38-42 кГц твердосплавным рабочим наконечником сферической формы с усилием прижима 10-100 Н.

Основным показателем качества получаемой данным способом детали является когезионная прочность, которая зависит от направления приложения нагрузки. Так при приложении нагрузки на разрыв вдоль поверхности формирования слоев, разрушающие усилия могут достигать значений приближенно равных значениям для деталей, полученных литьем, а при приложении нагрузки на разрыв перпендикулярно поверхности формирования слоев, разрушающие усилия ниже значений получаемых при приложении нагрузки на разрыв вдоль поверхности формирования слоев. Это обусловлено тем, что формирование детали происходит путем послойного аддитивного наращивания, металлический порошок каждого слоя полностью оплавляется, сплавляясь с соседними порошковыми частицами данного слоя, и заново кристаллизуется, уже находясь в связи с другими частицами порошка данного слоя, при этом взаимодействие с предыдущим уже с формированным слоем происходит при неполном оплавлении поверхности сформированного слоя в результате взаимодействия с расплавленной частицей и аналогично последующей кристаллизации. Таким образом, получаемые детали имеют анизотропию в прочностных свойствах и зависят от направления формирования слоев. Это приводит к усложнению в производстве, так как необходим анализ воспринимаемой деталью нагрузки во время эксплуатации и правильного выбора направления ее послойного формирования, так чтобы направление максимальной нагрузки воспринимаемой деталью совпадало с плоскостью формирования слоев, что не всегда возможно.

Повышение когезионной прочности и создание изотропной детали возможно за счет активации процесса термодиффузионного переноса масс между формируемыми слоями с использованием интенсивных технологических полей (силовых, термических, электрических и др.). К числу наиболее универсальных технологических воздействий относится ультразвуковая обработка (УЗО), отличающаяся высокой адаптивностью к существующим технологиям, возможностью применения в широком диапазоне частот, позволяющая интенсифицировать технологический процесс и существенно повысить физико-механические характеристики получаемой детали, в том числе повысить когезионную прочность. Известен патент способ повышения прочности детали с покрытием (RU 2625619 С1), в котором применение ультразвуковой обработки позволяет повысить адгезионную прочность и незначительно повышая показатель когезионной прочности в пределах 1-2%. Однако применение данной технологии при создании детали из металлического порошкового материала с применением технологии послойного аддитивного наращивания детали при режимах ультразвуковой обработке частоте 18-22 кГц и усилия прижима 100-1000 Н, невозможно, так как при усилии в диапазоне 100-1000 Н произойдет разрушение сформированного слоя. Для возможности применения ультразвуковой обработки для послойного аддитивного наращивания детали необходимо твердосплавный рабочий наконечник сферической формы прижимать с усилием 10-100 Н, а для активирования процесса термодиффузионного переноса масс необходимый диапазон частот ультразвуковых колебаний 38-42 кГц. При этом постоянное знакопеременное воздействие твердосплавного наконечника ультразвукового преобразователя приводит к возникновению наклепа, который также дополнительно повышает физико-механические характеристики получаемой детали. Таким образом проведение ультразвуковой обработки при формировании каждого слоя во время послойного аддитивного наращивания детали позволяет повысить когезионную прочность детали вдоль направления формирования слоев.

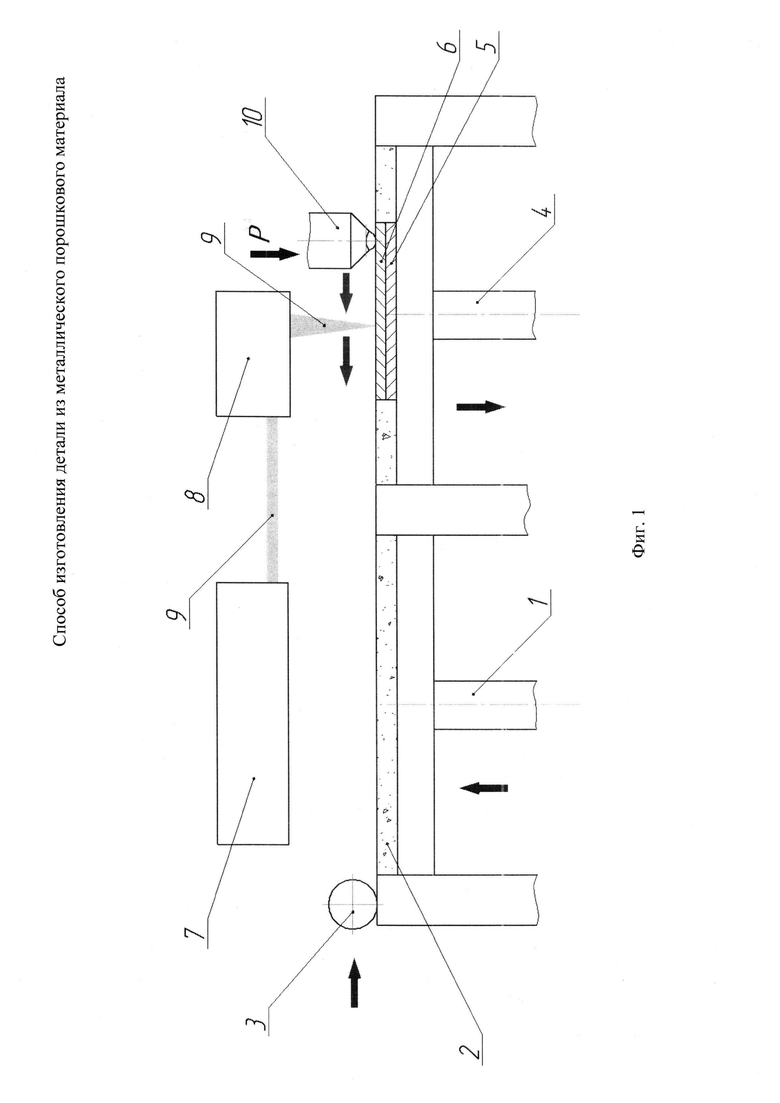

Сущность предлагаемого способа заключается в том, что в рабочей зоне 3D-принтера (Фиг. 1) поршень питателя 1 выдавливает из питателя необходимое количество металлического порошкового материала 2, который ролик 3 доставляет в зону формирования детали, где рабочий поршень 4 отпускается на величину формируемого слоя первого слоя 5 и заполняется металлическим порошковым материалом 2 при помощи ролика 3, который выравнивает и уплотняет порошковый материал. После чего в лазере 7 генерируется луч 9, который передается сканирующему устройству 8, направляющему луч 9 по заданной программе в зону формирования детали, плавя металлический порошковый материал 2 и формируя первый слой 5 детали. Обработка лазерным лучом 9 происходит с шагом равным 1-2 толщины слоя. После чего формируются второй слой 6 поршень питателя 1 выдавливает из питателя необходимое количество металлического порошкового материала 2, который ролик 3 доставляет в зону формирования детали, где рабочий поршень 4 отпускается на величину формируемого слоя второго слоя 6, поверх сформированного первого слоя 5 и заполняется металлическим порошковым материалом 2 при помощи ролика 3, который выравнивает и уплотняет порошковый материал. После чего в лазере 7 генерируется луч 9, который передается сканирующему устройству 8, направляющему луч 9 по заданной программе в зону формирования детали, плавя металлический порошковый материал 2 и формируя второй слой 6 детали. После обработки лазерным лучом 9 с шагом равным 1-2 толщины слоя по той же траектории производится обработка сформированного второго слоя 6 детали твердосплавным рабочим наконечником 10 сферической формы ультразвукового магнитострикционного преобразователя с усилием прижима 10-100 Н и колеблющимся с ультразвуковой частотой 38-42 кГц. Таким образом, активируя процесс термодиффузионного переноса масс материала второго слоя 6, формируемой детали, в первый слой 1. Третий и последующие слои формируются аналогично технологии формирования второго слоя. Операцию обработки слоев сферическим наконечником, колеблющимся с ультразвуковой частотой можно выполнить за один или несколько поступательных проходов.

В процессе проводимой ультразвуковой обработки слоев формируемой при послойном аддитивном наращивании детали в материале возрастают остаточные напряжения, увеличивая плотность дислокаций, формируется развития субструктура. В результате ультразвуковой обработки происходит измельчение зеренной структуры до субмикрокристаллических и нано размеров. Создаются условия межслойного термодиффузионного массопереноса атомов увеличивая площадь химического взаимодействия между атомами слоев. Дополнительное множественное скольжение увеличивает торможение дислокации. Повышается плотность дислокаций в результате наклепа и соответственно увеличивается уровень остаточных сжимающих напряжений. Также в ходе обработки на поверхности обрабатываемого сформированного слоя происходят наклеп, скопление дислокации и накопление внутренней энергии атомов, которые также способствуют к повышению когезионной прочности между данным слоем и формируемом следующего слоем на его поверхности.

Ультразвуковое воздействие сферическим деформирующим элементом также способствует уменьшению шероховатости поверхности обрабатываемого покрытия. На поверхности детали образуется новый специфический микрорельеф, характеризующийся однородностью свойств по всем направлениям, который при продолжительной обработке постоянно воспроизводится.

Послойная ультразвуковая обработка следующая за лазерным спеканием при формировании детали при помощи послойного аддитивного наращивания детали, при указанных параметрах, позволит достичь желаемый технический результат.

Пример.

Были изготовлены при помощи послойного аддитивного наращивания призматические образцы по ГОСТу 1497-84 для испытаний на растяжения с различным направлением формирования слоев образцов. В качестве материала выбран порошок AlSi10Mg. 18 образцов были получены без применения технологии послойной ультразвуковой обработки по 3 образца на каждое направление формирования слоя. При этом 9 образцов были получены путем нанесения первого слоя металлического порошкового материала на платформу, его выравнивания, уплотнения и обработки лазером с шагом равным 1-2 толщинам слоя, а второй и последующие слои путем нанесения металлического порошкового материала на первый и предыдущие слои соответственно, их выравнивания, уплотнения и обработки лазером с шагом равным 1-2 толщинам слоя, после чего были испытаны. Другие 9 были получены путем нанесения первого слоя металлического порошкового материала на платформу, его выравнивания, уплотнения и обработки лазером с шагом равным 1-2 толщинам слоя, а второй и последующие слои путем нанесения металлического порошкового материала на первый и предыдущие слои соответственно, их выравнивания, уплотнения и обработки лазером с шагом равным 1-2 толщинам слоя, после нанесения всех слоев было проведено горячее изостатическое прессование в среде аргона и термическая обработка полученной детали.

27 призматических образцов, изготовленных по ГОСТу 1497-84, из порошового материала AlSi10Mg были получены путем нанесения первого слоя металлического порошкового материала на платформу, его выравнивания, уплотнения и обработки лазером с шагом равным 1-2 толщинам слоя, а второго и последующих слоев путем нанесения металлического порошкового материала на первый и предыдущие слои соответственно его выравнивания, уплотнения и обработки лазером с шагом равным 1-2 толщинам слоя, при этом второй и последующие слои после обработки лазером подвергают ультразвуковому поверхностному упрочнению, с частотой 38-42 кГц твердосплавным рабочим наконечником сферической формы с усилием прижима 10-100 Н. По 9 образцов на каждый режим ультразвуковой обработки по 3 образца на каждое направление формирования слоя. После этого все образцы были подвергнуты испытаниям на разрыв на испытательной машине Instron 8801.

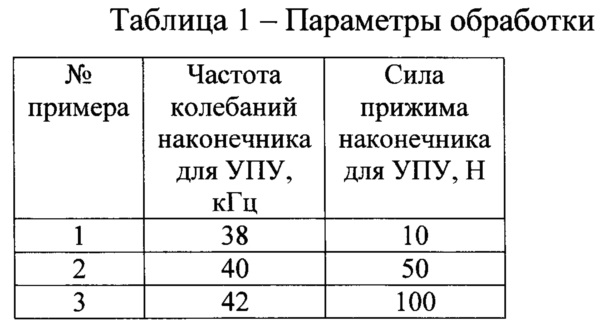

Параметры обработки образцов представлены в таблице 1.

Результаты испытаний представлены в таблице 2.

Предложенный способ повышения прочности детали, полученной при помощи технологии послойного аддитивного наращивания, обеспечивает повышение физико-механических свойств детали, за счет повышения когезионной прочности между формируемыми слоями вдоль направления формирования слоев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления детали из металлического порошкового материала | 2018 |

|

RU2691470C1 |

| Способ изготовления детали из металлического порошкового материала | 2018 |

|

RU2701436C1 |

| Установка для получения детали из металлического порошкового материала | 2018 |

|

RU2691468C1 |

| Способ изготовления детали из металлического порошкового материала | 2018 |

|

RU2704360C1 |

| Установка для получения детали из металлического порошкового материала | 2018 |

|

RU2702532C1 |

| Установка для получения детали из металлического порошкового материала | 2018 |

|

RU2691469C1 |

| Способ лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторных управляемых систем | 2022 |

|

RU2799193C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ПОСРЕДСТВОМ ПОСЛОЙНОГО СЕЛЕКТИВНОГО ВЫРАЩИВАНИЯ | 2020 |

|

RU2728375C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА ЦИКЛИЧНЫМ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СИНТЕЗОМ | 2013 |

|

RU2526909C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА МЕТОДОМ ПОСЛОЙНОГО ЛАЗЕРНОГО СИНТЕЗА С ПРИМЕНЕНИЕМ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ | 2021 |

|

RU2759104C1 |

Изобретение относится к способу изготовления деталей из металлического порошкового материала с применением технологий 3D-печати. Способ изготовления детали из металлического порошкового материала послойным аддитивным наращиванием детали включает получение первого слоя путем нанесения металлического порошкового материала на платформу, его выравнивания, уплотнения и обработки лазером с шагом, равным 1-2 толщинам слоя, получение второго и последующих слоев путем нанесения металлического порошкового материала на первый и предыдущие слои соответственно, его выравнивания, уплотнения и обработки лазером с шагом, равным 1-2 толщинам слоя. Второй и последующие слои после обработки лазером подвергают ультразвуковому поверхностному упрочнению с частотой ультразвуковых колебаний 38-42 кГц твердосплавным рабочим наконечником сферической формы с усилием прижима 10-100 Н. Обеспечивается повышение когезионной прочности детали вдоль направления формирования слоев. 2 табл., 1 пр., 1 ил.

Способ изготовления детали из металлического порошкового материала послойным аддитивным наращиванием детали, включающий получение первого слоя путем нанесения металлического порошкового материала на платформу, его выравнивания, уплотнения и обработки лазером с шагом, равным 1-2 толщинам слоя, получение второго и последующих слоев путем нанесения металлического порошкового материала на первый и предыдущие слои, его выравнивания, уплотнения и обработки лазером с шагом, равным 1-2 толщинам слоя, отличающийся тем, что второй и последующие слои после обработки лазером подвергают ультразвуковому поверхностному упрочнению с частотой ультразвуковых колебаний 38-42 кГц твердосплавным рабочим наконечником сферической формы с усилием прижима 10-100 Н.

| US 20140034626 A1, 06.02.2014 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА ЦИКЛИЧНЫМ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СИНТЕЗОМ | 2013 |

|

RU2526909C1 |

| RU 2070844 C1, 27.12.1996 | |||

| US 20170165792 A1, 15.06.2017 | |||

| US 20100228381 A1, 09.09.2010 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2019-06-13—Публикация

2018-09-28—Подача