Изобретение относится к: оборудованию для получения детали методом селективного лазерного спекания с применением поверхностно-пластического деформирования и точечной контактной сварки.

Известны различные аналоги установок для получения деталей из металлического порошкового материала с применением лазерной технологии, спекающие (сплавляющие) детали из порошков, и состоящие, в основном, из лазерно-оптической системы, рабочей камеры с вертикально подвижным столом, механизмов вертикальной подачи порошка из бункера-питателя и горизонтальной подачи порошка в рабочую камеру с последующим выравниванием ножами или валиками и спеканием каждого его слоя, с системами вакуумирования. очистки и защиты газовой среды, системой управления и т.д. (установки моделей «Phenix 250» (Франция). EOSINTS 750 (Германия), Concept М2 (Германия), патент US №6215093 В1, опубл. 10.04.2001).

Недостатком данных установок является низкое качество послойного формирования детали, в виду низкой эффективности лазерной обработки, зависящей от толщины формируемого слоя и снижающейся по мере удаления от верхней поверхности слоя в глубину к нижней поверхности сформированного слоя металлического порошкового материала. Это приводит к неполному оплавлению металлического порошка находящегося на нижней поверхности сформированного слоя и снижает прочность детали в направлении вдоль формирования детали и приводит к анизотропии физико-механических свойств. Увеличение мощности лазера при лазерной обработке или времени воздействия приводит к выгоранию частиц на верхней поверхности сформированного слоя металлического порошкового материала, что делает невозможным получения детали из металлического порошкового материала с применением лазерной технологии.

В качестве прототипа взят патент US №20090206065 А1 опубл. 20.08.2009. Установка содержит камеру, в верхней части которой установлены оптическая система и механизм лазерной обработки, в нижней части размещена станина, с расположенными на ней системой осаждения металлического порошкового материала, содержащей ролик, два контейнера для сбора металлического порошкового материала и два питателя для подачи металлического порошкового материала, и строительной платформой, выполненной с возможностью поступательного перемещения в вертикальном направлении и расположенной между питателями системы осаждения металлического порошкового материала.

Недостатком данной установки является низкое качество послойного формирования детали, в виду низкой эффективности лазерной обработки, зависящей от толщины формируемого слоя и снижающейся по мере удаления от верхней поверхности слоя в глубину к нижней поверхности сформированного слоя металлического порошкового материала. Как следствие это приводит к неполному оплавлению металлического порошка находящегося на нижней поверхности сформированного слоя, что снижает прочность детали в направлении вдоль формирования детали и приводит к анизотропии физико-механических свойств. Увеличение мощности лазера при лазерной обработке или времени воздействия приводит к выгоранию частиц на верхней поверхности сформированного слоя металлического порошкового материала, что делает невозможным получения детали из металлического порошкового материала с применением лазерной технологии.

Задачей изобретения является усовершенствование установки для получения детали из металлического порошкового материала, позволяющее повысить качество послойного формирования детали и обеспечить формирование детали с высокими физико-механическими и прочностными свойствами.

Техническим результатом является повышение межслойной когезионной прочности и изотропии физико-механических свойств детали.

Технический результат достигается тем, что установка для получения детали из металлического порошкового материала содержит камеру, в верхней части которой установлены оптическая система и механизм лазерной обработки, в нижней части размещена станина, с расположенными на ней системой осаждения металлического порошкового материала, содержащей ролик, два контейнера для сбора металлического порошкового материала и два питателя для подачи металлического порошкового материала, и строительной платформой, выполненной с возможностью поступательного перемещения в вертикальном направлении и расположенной между питателями системы осаждения металлического порошкового материала, при этом с одной стороны одного из контейнеров для сбора металлического порошкового материала дополнительно установлен манипулятор со встроенным шариком-электродом, подключенным к первому контакту дополнительно установленного на станине трансформатора, а второй контакт трансформатора подведен к строительной платформе.

При формировании детали с применением аддитивной технологии послойного наращивания из металлического порошкового материала в результате снижения эффективности воздействия лазера в зависимости от толщины формируемого слоя, происходит неполное оплавление частиц металлического порошкового материала расположенных ниже частиц расположенных на поверхности слоя, на которую воздействует лазер. В результате неполного оплавления частиц поверхности слоя сопрягаемой с предыдущим слоем значения межслойной когезионной прочности между, как правило, слоями значительно ниже, чем вдоль формирования слоев. В результате чего физико-механические свойства детали ниже вдоль направления формирования детали, чем в вдоль направления формирования слоя. Такое явление называется анизотропией и является нежелательным, так как снижает физико-механические свойства получаемой детали в целом.

Повышение мощности лазера или длительности его воздействия на формируемый слой для создания условия полного оплавления частиц металлического порошкового материала расположенных ниже поверхности слоя, на которую воздействует лазер, приводит к выгоранию частиц металлического порошкового материала находящихся на поверхности слоя, на которую воздействует лазер. В результате чего получить деталь на данной установке с заданными размерами в пределах допускаемых отклонений в размерах или форме детали становится невозможным или вообще невозможно получить деталь на данной установке.

Для повышения межслойной когезионной прочности между формируемыми слоями детали необходимо создания условий, обеспечивающих локальное сплавление слоев по всей поверхности их сопряжения, при этом, не оплавляя материал слоя не сопрягаемых с другими слоями местах. Такое сплавление возможно при условии локального мгновенного нагрева до температуры плавления, что может быть обеспечено за счет проскакивания разряда электрического тока, который при прохождении через границу раздела слоев из-за изменения электропроводимости мгновенно нагревает в локальной точке прохождения разряда материал слоев сопрягаемых поверхностей. Для обеспечения прохождения разряда к строительной платформе через вилку подведен один из контактов трансформатора, а к шарику-электроду - второй контакт трансформатора, для обеспечения возможности перемещения шарика-электрода по траектории лазерного луча и прижима шарика-электрода к поверхности сформированного слоя с необходимым усилием шарик-электрод установлен на манипуляторе с шестью степенями свободы. Шарик-электрод изготовлен из никеля, для обеспечения лучшей проводимости, в результате чего не происходит нагрев материала сформированного слоя в местах контакта шарика-электрода и сформированного слоя при проскакивании разряда электрического тока. В результате при проскакивании разряда электрического тока от шарика электрода к строительной платформе через сформированные слои и границу раздела слоев, происходит локальный нагрев материала слоев сопрягаемых поверхностей до температуры плавления и как следствие сплавление слоев. В результате такого воздействия происходит повышение межслойной когезионной прочности не только вдоль направления формирования детали, но и вдоль направления формирования слоя, и как следствие повышение физико-механических свойств детали, а также получение детали обладающих изотропией физико-механических свойств.

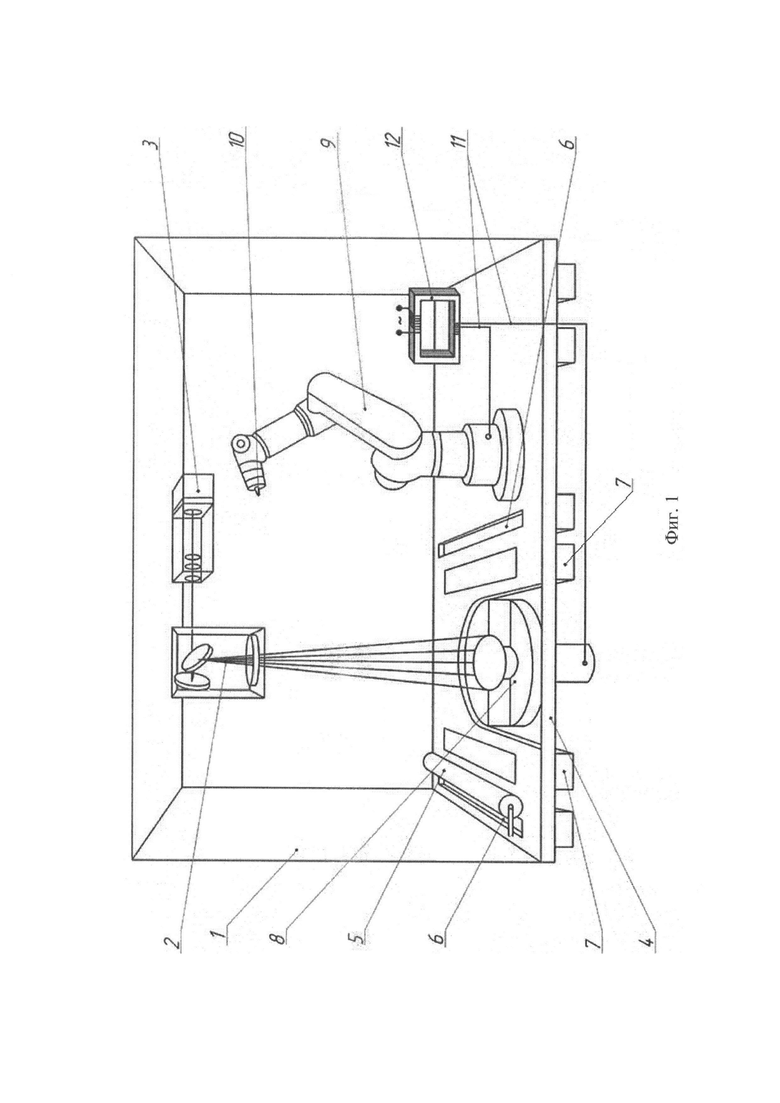

На фиг. 1 изображена установка для получения детали из металлического порошкового материала, которая состоит из камеры 1, в верхней части которой установлены оптическая система 2 и механизм лазерной обработки 3. В нижней части камеры 1 размещена станина 4, с расположенными на ней системой осаждения металлического порошкового материала, которая содержит ролик 5, два контейнера для сбора металлического порошкового материала 6 и два питателя для подачи металлического порошкового материала 7 и строительной платформой 8. При этом строительная платформа 8 выполнена с возможностью поступательного перемещения в вертикальном направлении и расположенной между питателями для подачи металлического порошкового материала 7 системы осаждения металлического порошкового материала. С одной стороны одного из контейнеров для сбора металлического порошкового материала 6 дополнительно установлен манипулятор 9 со встроенным шариком-электродом 10, подключенным к первому контакту 11 дополнительно установленного на станине 4 трансформатора 12, а второй контакт 11 трансформатора 12 подведен к строительной платформе 8.

Установка для получения детали из металлического порошкового материала работает следующим образом: отпускают строительную платформу 8 на величину формируемого слоя, на которую при помощи ролика 5 доставляют металлический порошковый материал из питателя для подачи металлического порошкового материала 7, где его выравнивают и уплотняют, а излишки металлического порошкового материала, оставшиеся при формировании слоя на строительной платформе 8, при помощи ролика 5 транспортируют в контейнер для сбора металлического порошкового материала 6. После чего генерируют лазерный луч в механизме лазерной обработки 3, который направляют в оптическую систему 2, далее при помощи луча по заданной траектории осуществляют сплавления металлического Порошкового материала и формирование контура детали на первом слое.

После начинают нанесение второго слоя - отпускают строительную платформу 8 на величину второго формируемого слоя, на которую при помощи ролика 5 доставляют металлический порошковый материал из питателя для подачи металлического порошкового материала 7, где его выравнивают и уплотняют, а излишки металлического порошкового материала, оставшиеся при формировании слоя на строительной платформе 8, при помощи ролика 5 транспортируют в контейнер для сбора металлического порошкового материала 6. После чего генерируют лазерный луч в механизме лазерной обработки 3, который направляют в оптическую систему 2, далее при помощи луча по заданной траектории осуществляют сплавления металлического порошкового материала и формирование контура детали на втором слое. После обработки второго слоя лазерным лучом, при помощи трансформатора 12 генерируют разряд электрического тока, который пропускают по контактам 11 от шарика-электрода 10 к строительной платформе 8 через слои формируемой детали и второй слой дополнительно подвергают обработке шариком электродом 10, закрепленном в манипуляторе 9, которые повторяют траекторию движения лазерного луча.

Формирование третьего и последующих слоев детали осуществляют аналогично технологии нанесения и обработки второго слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения детали из металлического порошкового материала | 2018 |

|

RU2691468C1 |

| Установка для получения детали из металлического порошкового материала | 2018 |

|

RU2702532C1 |

| Способ изготовления детали из металлического порошкового материала | 2018 |

|

RU2691470C1 |

| Способ изготовления детали из металлического порошкового материала | 2018 |

|

RU2691447C1 |

| Способ изготовления детали из металлического порошкового материала | 2018 |

|

RU2701436C1 |

| Установка для получения детали из металлического порошкового материала | 2018 |

|

RU2701328C1 |

| Способ изготовления детали из металлического порошкового материала | 2018 |

|

RU2704360C1 |

| Оборудование для аддитивного производства с применением комбинированного процесса селективного электронно-лучевого плавления и электронно-лучевой резки | 2018 |

|

RU2729279C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2491153C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ СЕЛЕКТИВНЫМ ЛАЗЕРНЫМ ПЛАВЛЕНИЕМ | 2022 |

|

RU2801360C1 |

Изобретение относится к оборудованию для получения детали методом селективного лазерного спекания с применением поверхностно-пластического деформирования и точечной контактной сварки. Установка для получения детали из металлического порошкового материала содержит камеру, в верхней части которой установлены оптическая система и механизм лазерной обработки, в нижней части размещена станина с расположенными на ней системой осаждения металлического порошкового материала, содержащей ролик, два контейнера для сбора металлического порошкового материала, два питателя для подачи металлического порошкового материала, и строительной платформой, выполненной с возможностью поступательного перемещения в вертикальном направлении и расположенной между питателями системы осаждения металлического порошкового материала. С одной стороны одного из контейнеров для сбора металлического порошкового материала дополнительно установлен манипулятор со встроенным шариком-электродом, подключенным к первому контакту дополнительно установленного на станине трансформатора, а второй контакт трансформатора подведен к строительной платформе. Обеспечивается повышение межслойной когезионной прочности и изотропии физико-механических свойств детали. 1 ил.

Установка для получения детали из металлического порошкового материала, содержащая камеру, в верхней части которой установлены оптическая система и механизм лазерной обработки, а в нижней части размещена станина с расположенными на ней системой осаждения металлического порошкового материала, содержащей ролик, два контейнера для сбора металлического порошкового материала и два питателя для подачи металлического порошкового материала, и строительной платформой, выполненной с возможностью поступательного перемещения в вертикальном направлении и расположенной между питателями системы осаждения металлического порошкового материала, отличающаяся тем, что с одной стороны одного из контейнеров для сбора металлического порошкового материала дополнительно установлен манипулятор со встроенным шариком-электродом, подключенным к первому контакту дополнительно установленного на станине трансформатора, второй контакт которого подведен к строительной платформе.

| US 20090206065 A1, 20.08.2009 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ЛАЗЕРНЫМ ЦИКЛИЧНЫМ НАНЕСЕНИЕМ ПОРОШКОВОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2550670C2 |

| Металлическая многослойная прокладка с эластичной набивкой | 1949 |

|

SU86512A1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2104135C1 |

| Устройство для автоматического вкладывания листов прокладной бумаги между отпечатанными листами | 1927 |

|

SU8169A1 |

| WO 2018128827 A1, 12.07.2018. | |||

Авторы

Даты

2019-06-14—Публикация

2018-09-28—Подача