Область техники, к которой относится изобретение

Изобретение относится к изготовлению трехмерного изделия посредством выборочного расплавления порошка в виде последовательно накладываемых слоев из одного или различных порошков.

Уровень техники

Из уровня техники [Григорьянц А.Г. и др. Лазерные аддитивные технологии в машиностроении / Учебное пособие. - М.: изд-во МГТУ им. Н.Э. Баумана, 2018. - 278 с., с. 65] известен способ селективного лазерного выращивания деталей из металлических порошков, который включает последовательное нанесение слоев порошка роликом из бункера с порошком, выборочное сплавление или спекание лазерным лучом заданной области, нанесение нового слоя и его спекание. После оплавления каждого слоя подложка рабочей камеры опускается и наносится и сплавляется или спекается новый слой до получения готового изделия.

Недостатком известного способа является образование дефектов в изделии (пористость, расслоение и внутренние напряжения, комкование (расплавленные частицы металлического порошка затвердевают в сферы вместо слоев), микроструктурная неоднородность) после сплавления или спекания вследствие неравномерного распределения и недостаточной плотности порошка в нанесенном слое вследствие неодинаковой формы и размеров частиц порошка.

Поэтому к порошкам при селективном лазерном выращивании изделий предъявляются высокие требования по форме, размерам частиц, а это резко повышает их стоимость и ограничивает область использования этих технологий. Главным требованием к порошкам для селективного лазерного выращивания изделий является сферическая форма частиц порошка при низкой дисперсности, высокая однородность гранулометрического состава. Сферическая форма обеспечивает более компактную укладку частиц в определенный объем и более высокую плотность материала перед спеканием или сплавлением, а также повышает текучесть порошка с минимальным сопротивлением текучести в зоне подачи.

Наиболее близким аналогом предлагаемого изобретения (прототипом) является способ спекания при лазерном послойном порошковом синтезе объемных деталей, который включает дозированную послойную подачу порошка на рабочий стол, выравнивание и формирование слоя порошка заданной толщины с помощью ножа, уплотнение валиком в режиме свободного качения, спекание лучом лазера [патент RU 2423203, опубл. 10.07.2011].

Недостатком прототипа является высокие требования к порошкам по их форме и дисперсности, сложность осуществления процесса, образование дефектов в изделиях после их сплавления (пористость, внутренние напряжения, микроструктурная неоднородность) вследствие неоднородной плотности порошка, образование ступени на границе получаемого изделия при качении уплотняющего валика, так как высота уплотняемого слоя разная в границах изделия и вне его.

Раскрытие сущности изобретения

Техническая задача настоящего изобретения состояла в устранении недостатков известных технических решений, в том числе прототипа.

Технический результат предлагаемого изобретения заключается в снижении дефектообразования в изделиях и повышении качества сплавления или спекания изделия за счет достижения для каждого слоя порошка оптимальной и равномерной плотности, обеспечивающей достаточную поверхностную активность микрочастиц при спекании, снижении требований к порошкам по их форме и дисперсности.

Техническая задача решается и технический результат достигается тем, что в способе изготовления изделий из порошков посредством послойного селективного выращивания, включающем последовательное нанесение слоев порошка заданной толщины, их выравнивание посредством ножа или валика и селективное сплавление, в процессе нанесения и выравнивания слоев порошка на нанесенный слой воздействуют ультразвуковыми колебаниями.

В предпочтительном варианте осуществления предлагаемого способа частота колебаний находится в пределах 16-45 кГц, а амплитуда колебаний составляет 5-70 мкм в зависимости от размеров частиц и материала порошка. Для порошка с более крупными частицами амплитуда колебаний выше, чем для порошка с более мелкими частицами. В процессе выравнивания слой порошка дополнительно подвергается ультразвуковому уплотнению. Интенсивность уплотнения определяется амплитудой колебаний ножа или валика. Выбор частоты колебаний определяется тем, что колебания в ультразвуковом диапазоне имеют ряд преимуществ в сравнении с колебаниями слышимого диапазона: возможность получения направленного излучения и фокусировки колебаний, в результате чего повышается интенсивность ультразвуковых колебаний в определенных зонах воздействия.

В еще одном варианте осуществления способа после нанесения слоя порошка и во время обратного хода ножа или валика ультразвуковые колебания могут быть прекращены для исключения эффекта волнообразования при значительной амплитуде колебаний.

Для реализации предложенного способа также предложено устройство, содержащее бункер с порошком, рабочую камеру, выравнивающий нож или валик для выравнивания порошка, лазер, при этом на выравнивающий нож или валик установлен по крайней мере один ультразвуковой излучатель.

В одном из вариантов осуществления предлагаемого устройства колебательная система, включающая ультразвуковой излучатель и выравнивающий нож или валик, имеет размер кратный полуволне ультразвуковых колебаний.

В еще одном варианте осуществления устройства рабочая излучающая поверхность выравнивающего ножа или валика располагается в пучности колебаний колебательной системы.

Введение ультразвука в зону контакта приводит к существенному снижению трения частиц материала между собой и с поверхностями оснастки, более плотной и равномерной укладке частиц. Механизм воздействия ультразвука на контактное трение обусловлен изменением кинематики скольжения на контактных поверхностях частиц порошка между собой и с ножом или валиком, характером взаимодействия этих поверхностей. При введении ультразвука взаимодействие частиц порошка между собой, а также с выравнивающим ножом или валиком в зависимости от силы прижима и амплитуды колебаний может быть дискретным с периодическим разрывом контактных поверхностей (при малых силах прижима и больших амплитудах) или постоянным (при наличии между ними постоянного скользящего акустического контакта). При введении ультразвука порошок приобретает свойства, подобные свойствам жидкости. Он как бы начинает "течь", увеличивая свою плотность. Положительное воздействие ультразвука на процесс уплотнения порошка при его выравнивании и ковке связано также с преобразованием исходной структуры (в частности, разрушением арок) и улучшением взаимоподвижности частиц, благодаря чему достигается высокая плотность их укладки. При этом наиболее эффективно влияние ультразвуковых колебаний проявляется при работе с порошками, представляющими собой набор фракций частиц различного размера, что значительно снизит требования к порошкам по их дисперсности при прямом лазерном спекании, селективном лазерном плавлении, плавлении лазерным лучом или электронно-лучевое плавлении.

Краткое описание чертежей

Сущность предложенного способа и устройства для его осуществления поясняется чертежами, которые не должны ограничивать объем притязаний заявленного технического решения, поскольку являются лишь иллюстрирующими материалами частного случая его выполнения.

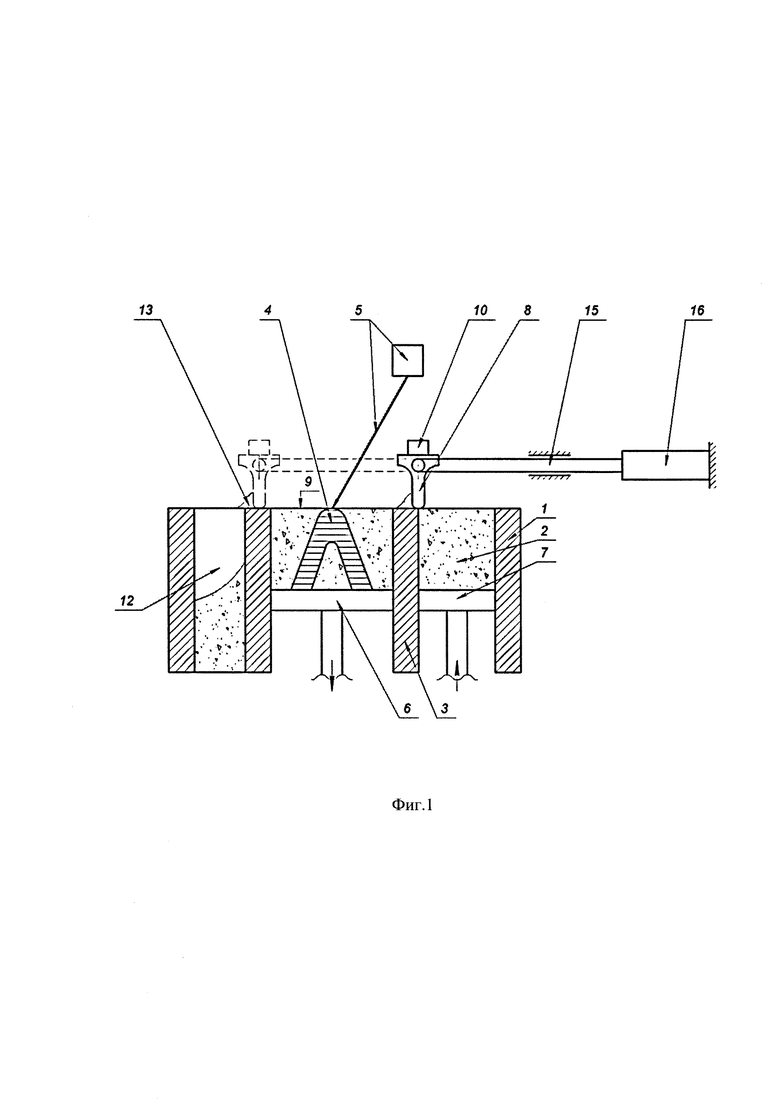

На фиг. 1 представлена схема установки для реализации предложенного способа изготовления изделий из порошка посредством послойного селективного выращивания.

На фиг. 2 представлена конструкция выравнивающего ножа с ультразвуковым излучателем.

На фиг. 3 представлена конструкция выравнивающего валика с ультразвуковым излучателем.

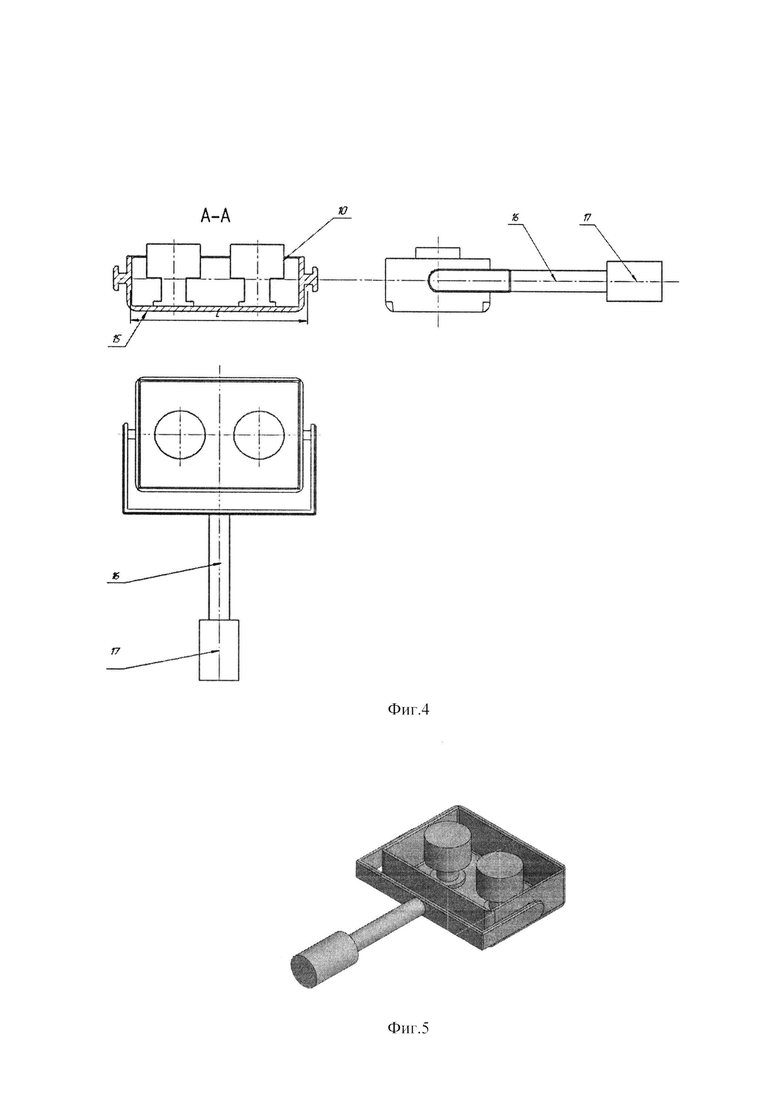

На фиг. 4 представлен выравнивающий нож в виде лотка.

На фиг. 5 представлен общий вид выравнивающего ножа в виде лотка.

Осуществление изобретения

Предложенный способ включает последовательное нанесение слоев порошка из одного или различных материалов и селективное спекание или сплавление заданной области в плоскости каждого слоя. Устройство для осуществления способа состоит из рабочей камеры и бункера подачи порошка. Оплавление порошка осуществляется лазерным излучением, сканирующим его поверхность. Порошок переносится из бункера подачи в рабочую камеру и выравнивается в рабочей камере ножом или валиком.

Схема установки для реализации предложенного способа изготовления изделий из порошка посредством послойного селективного выращивания состоит из бункера / для подачи порошка 2, рабочей камеры 3, в которой происходит формирование изделия 4. Оплавление порошка происходит лазерным излучением 5, сканирующим поверхность зоны обработки. После каждого оплавления слоя подложка 6 рабочей камеры 3 опускается на величину, несколько большую толщины слоя модели, для нивелирования процесса усадки порошка. После этого подложка 7 бункера 1 поднимается. Порошок 2 переносится и выравнивается ножом или валиком 8 по поверхности зоны обработки 9 и избирательно сплавляется или спекается. Эта операция повторяется до получения готового изделия.

Для снижения неравномерности распределения порошка в нанесенном слое вследствие его неодинаковой формы и размеров, повышения плотности порошка и снижения ее неравномерности в нанесенном слое за счет повышения текучести порошка (способности его перемещаться под действием своей силы тяжести), дополнительного уплотнения порошка ножом или валиком для выравнивания порошка, нож или валик 8 дополнительно оснащается по крайней мере одним источником ультразвуковых колебаний - ультразвуковой излучатель 10 (магнитострикционный, пьезокерамический или иной преобразователь). Выравнивающий нож или валик 8 являются частью колебательной системы, которая включает в себя: ультразвуковой (магнитострикционный или пьезокерамический) излучатель (преобразователь), концентратор (промежуточный элемент между ультразвуковым излучателем и ножом или валиком, который устанавливается при необходимости усиления колебаний); излучатель - нож или валик. Выравнивающий нож или валик являются в этом случае излучающими элементами системы. Концентратор и нож могут быть объединены между собой в единый элемент - концентратор-волновод 11 (фиг. 2). Частота колебаний предпочтительно находится в пределах от 16 до 45 кГц, а амплитуда колебаний предпочтительно составляет 5-70 мкм в зависимости от размеров частиц и материала порошка. Концентратор-волновод 11 имеет узел крепления 12 и оканчивается излучающей колебания поверхностью 13. Излучающая колебания поверхность 13 имеет длину L, равную длине ножа, и ширину В, которая обеспечивает уплотнение порошка колебаниями с ультразвуковой частотой. Отношение сечений концентратора-волновода 11 Si и S2 выбирается из условия обеспечения заданного коэффициента усиления или заданной амплитуды колебаний. Концентраторы изготавливаются из конструкционных среднеуглеродистых сталей, титановых, алюминиевых и других сплавов. Для повышения срока службы концентратора рекомендуется проводить поверхностное упрочнение, поверхностную закалку.

При использовании в качестве выравнивающего устройства валика 14 ультразвуковой излучатель 10 устанавливается в торцовой части валика (фиг. 3).

При использовании в качестве выравнивающего устройства лотка 15 один или несколько ультразвуковых излучателей 10 (в зависимости от размеров выравнивающего устройства) устанавливаются внутри устройства (фиг. 4).

Все эти элементы представляют собой увязанную между собой по акустическим, механическим и конструктивным параметрам систему. Система должна работать в резонансном режиме, т.е. предпочтительно, чтобы высота концентратора и ножа была кратной полуволне L=λ/2 при выбранной частоте. Длина волны λ=C/ƒ, где: С - скорость распространения волны, ƒ - частота колебаний.

При этом рабочая излучающая поверхность выравнивающего ножа или валика предпочтительно располагается в пучности колебаний колебательной системы, где наблюдается максимальная амплитуда колебаний. Если размеры ножа соответствуют резонансной длине, то преобразователь может соединяться непосредственно с выравнивающим ножом или валиком.

Выравнивающий нож или валик установлен в специальной каретке 16, соединенной с приводом 17. При работе устройства толщина выравненного слоя зависит от выставленной высоты ножа или валика относительно рабочей камеры. Высота установки ножа или валика определяется с учетом уплотнения (повышения насыпной плотности) порошка при выравнивании и его усадке при спекании или сплавлении.

После подготовки слоя порошка в рабочую камеру подается защитный газ (азот, аргон). Далее порошок подвергают сплавлению или спеканию лучом лазера в соответствии с программным обеспечением режима сплавления или спекания.

При оформлении следующих слоев цикл операций повторяется до изготовления всего изделия. После этого готовое изделие подвергают охлаждению, очистке от порошка и удалению из рабочей камеры.

Пример выполнения (фиг. 2, 4).

При использовании выравнивающего ножа с ультразвуковым излучателем конструкция полуволновой пьезоэлектрической системы при собственной резонансной частоте 22±1,65 кГц имеет следующие параметры: общая высота системы без концентратора составляет 110 мм, амплитуда колебаний на излучающей поверхности достигает 40-70 мкм при коэффициенте усиления 12-15 (в зависимости от соотношения сечений волновода S1 и S2). Материал рабочего инструмента (выравнивающий нож) - сталь 40X13, 12Х18Н10Т, титановые сплавы, алюминиевые сплавы.

При использовании выравнивающего ножа в виде лотка конструкция полуволновой системы на базе керамики ЦТС-23 типоразмера 50×20×6 мм при резонансной частоте 44±3,3 кГц имеет следующие параметры: общая высота -64 мм, амплитуда колебаний - 15-20 мкм, материал излучающей пластины -титановый сплав.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ПОСРЕДСТВОМ ПОСЛОЙНОГО СЕЛЕКТИВНОГО ВЫРАЩИВАНИЯ | 2020 |

|

RU2733520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА МЕТОДОМ ПОСЛОЙНОГО ЛАЗЕРНОГО СИНТЕЗА С ПРИМЕНЕНИЕМ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ | 2021 |

|

RU2759104C1 |

| Установка селективного лазерного спекания и способ получения крупногабаритных изделий на этой установке | 2019 |

|

RU2717761C1 |

| СПОСОБ СПЕКАНИЯ ПРИ ЛАЗЕРНОМ ПОСЛОЙНОМ ПОРОШКОВОМ СИНТЕЗЕ ОБЪЕМНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2423203C2 |

| Установка для селективного лазерного плавления металлического порошка | 2023 |

|

RU2824771C1 |

| Установка для селективного лазерного плавления металлического порошка | 2023 |

|

RU2824770C1 |

| Способ формирования антифрикционного покрытия с помощью автоматизированного устройства подачи порошкового материала в зону лазерной обработки | 2017 |

|

RU2652335C1 |

| Установка для получения детали из металлического порошкового материала | 2018 |

|

RU2691468C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЯ РУЛОННЫМ ПОРОШКОВЫМ СПЕКАНИЕМ | 2017 |

|

RU2659049C1 |

| Способ лазерного послойного синтеза объемных изделий из порошков | 2018 |

|

RU2688098C1 |

Группа изобретений относится к изготовлению изделий послойным селективным выращиванием из порошка. Устройство содержит рабочую камеру для формирования изделия, бункер с порошком, выполненный с возможностью подачи порошка на подложку, выравниватель слоя порошка, выполненный с возможностью воздействия ультразвуковыми колебаниями на слой порошка, нанесенный на подложку, и лазер, выполненный с возможностью селективного сканирования слоя порошка. Выравниватель слоя порошка выполнен в виде лотка с размещенными в нем одним или несколькими ультразвуковыми излучателями, который имеет рабочую поверхность в виде пластины для уплотнения порошка ультразвуковыми колебаниями, расположенную в пучности колебаний. Размеры выравнивателя по высоте кратны полуволне при заданной частоте ультразвуковых колебаний. Способ включает последовательное нанесение слоев порошка заданной толщины, их выравнивание посредством выравнивателя слоя порошка, обеспечивающего уплотнение порошка ультразвуковыми колебаниями с частотой 16-45 кГц и амплитудой 5-70 мкм, и селективное сканирование лазером. Обеспечивается снижение дефектообразования в изделиях и повышение качества сплавления или спекания изделия за счет достижения для каждого слоя порошка оптимальной и равномерной плотности, обеспечивающей достаточную поверхностную активность микрочастиц при спекании, а также снижение требований к порошкам по их форме и дисперсности. 2 н.п. ф-лы, 5 ил.

1. Устройство для изготовления изделия послойным селективным выращиванием из порошка, содержащее рабочую камеру для формирования изделия, бункер с порошком, выполненный с возможностью подачи порошка на подложку, выравниватель слоя порошка, выполненный с возможностью воздействия ультразвуковыми колебаниями на слой порошка, нанесенный на подложку, и лазер, выполненный с возможностью селективного сканирования слоя порошка, отличающееся тем, что выравниватель слоя порошка выполнен в виде лотка с размещенными в нем одним или несколькими ультразвуковыми излучателями, который имеет рабочую поверхность в виде пластины для уплотнения порошка ультразвуковыми колебаниями, расположенную в пучности колебаний, при этом размеры выравнивателя по высоте кратны полуволне при заданной частоте ультразвуковых колебаний.

2. Способ изготовления изделия послойным селективным выращиванием из порошка в устройстве по п. 1, включающий последовательное нанесение слоев порошка заданной толщины, их выравнивание посредством выравнивателя слоя порошка, обеспечивающего уплотнение порошка ультразвуковыми колебаниями с частотой 16-45 кГц и амплитудой 5-70 мкм, и селективное сканирование лазером.

| CN 107470628 A, 15.12.2017 | |||

| СПОСОБ СПЕКАНИЯ ПРИ ЛАЗЕРНОМ ПОСЛОЙНОМ ПОРОШКОВОМ СИНТЕЗЕ ОБЪЕМНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2423203C2 |

| WO 2018231664 A1, 20.12.2018 | |||

| Установка для получения детали из металлического порошкового материала | 2018 |

|

RU2691468C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЯ РУЛОННЫМ ПОРОШКОВЫМ СПЕКАНИЕМ | 2017 |

|

RU2659049C1 |

Авторы

Даты

2020-07-29—Публикация

2020-01-24—Подача