Предлагаемый способ относится к области металлургии, в частности автоматического управления процессом получения непрерывнолитых заготовок (слитков, слябов, плит и т.д.) с равномерной макроструктурой для производства прокатных высокопрочных металлических изделий (штрипсов, для газонефтепроводов, мостов, высотных зданий, изделий для военно-промышленного комплекса (ВПК), судов и т.д.).

В настоящее время на российских предприятиях металлургии и машиностроения не могут получить непрерывнолитые стальные толстостенные изделия с высокими потребительскими свойствами. В связи с этим, производители толстостенных газонефтепроводов, толстых плит для судостроения и ВПК, а также для строительства высотных зданий вынуждены импортировать из Японии, Германии и США значительное количество таких изделий по завышенным ценам - ежегодно в объеме более 400000 тонн, что крайне негативно сказывается на экономике и социальной сфере (безработица) России.

Очевидно также, что острую проблему импортозамещения не удастся решить в ближайшее время за счет коренного усовершенствования действующих производств, т.к. для ликвидации рассматриваемого технологического отставания России потребуется 5-6 лет и значительные капитальные затраты. Таковы выводы ФГУП «ЦНИИЧермет» им. Бардина и ОАО «Уралмаш», проведенных в 2013 г. исследований по решению рассматриваемой проблемы.

С другой стороны, 20% газопроводов служат уже более 30 лет и исчерпали свой ресурс амортизации, т.е. многие из действующих газопроводов нуждаются в срочной замене. Кроме того, в ближайшее время планируется масштабное строительство новых газопроводов и объектов ВПК, требующих высококачественных толстолистовых прокатных стальных листов и плит.

Современное производство толстолистового проката (от 4 до 60 мм) и плит (60 мм и выше) ориентировано на использование малодефектных или бездефектных крупных слябов. Это, согласно исследованиям ФГУП «ЦНИИЧермет» им. Бардина, обусловлено необходимостью заваривания осевых дефектов слябов, и, в первую очередь, пористости, характерной для непрерывнолитых заготовок, и необходимостью измельчения первичной дендритной структуры за счет поочередно протекающих процессов деформации и рекристаллизации.

В создавшейся ситуации, наиболее экономичным и быстрым решением рассматриваемой проблемы является ее решение за счет активизации финансирования технологических исследований, проводимых ФГУП «ЦНИИЧермет» им. Бардина и завершение НИР Федерального государственного бюджетного учреждение науки Института проблем управления имени В.А. Трапезникова Российской Академии наук (ИПУ РАН) по созданию самоорганизующихся интеллектуальных автоматических систем контроля и управления охлаждением крупных слябов в машинах непрерывного литья заготовок (МНЛЗ), а также систем управления процессами контролируемой прокатки толстых штрипсов для газонефтяных трубопроводов, плит и листов.

Известны статические способы управления процессом охлаждения слябов в зоне вторичного охлаждения (ЗВО).

Статические методы не рассматривают режимы управления охлаждением заготовки при переходных нестационарных режимах их разливки.

Примером такого метода является способ охлаждения сляба в ЗВО (RU 2173604 C1, от 20.09.2001), в котором расход воды в каждой i-й зоне охлаждения зависит линейным образом от скорости разливки. Зависимость расходов воды от скорости разливки является эмпирической и учитывает химический состав стали, ширину заготовки, температуру поверхности заготовки на выходе из последней зоны охлаждения, температуру металла в промковше.

Применение этого способа приводит к тому, что расходы охладителя изменяются скачкообразно, и при уменьшении скорости разливки происходит значительный разогрев поверхности сляба, а при увеличении скорости разливки происходит переохлаждение. Это вызывает дополнительные термические напряжения и неравномерность структуры слябов, что отрицательно отражается на его качестве. Достоинством этого метода является простота его реализации. Примером статического управления является используемый на МНЛЗ ОАО «ММК» способ управления, где для разливаемых марок, стали при конкретном сечении сляба, установлены зависимости расходов охладителя по секциям ЗВО от скорости, т.е. определяют связь расходов воды на охлаждение заготовки от скорости разливки при отсутствии прямого контроля температуры и размеров жидкой фазы металла в кристаллизаторе.

Известны и динамические способы управления процессом охлаждения сляба, замкнутые по обратной связи по скорости движения сляба или его заливки. Эти способы управления учитывают переходные режимы разливки. Поскольку эти методы являются более совершенными, рассмотрим их более подробно.

Известен способ управления охлаждением сляба при стационарных и переходных режимах разливки (Парфенов Е.П., Смирнов А.А., Кошкин А.В., Корзунин Л.Г. Динамическая система вторичного охлаждения для машин непрерывного литья заготовок // журнал «Металлург», 1999. №11, с. 53-54). Для различных стационарных режимов разливки для каждой зоны охлаждения рассчитывают необходимый средний коэффициент теплоотдачи, а затем строят зависимость коэффициента теплоотдачи в зонах от скорости разливки для диапазона возможных скоростей. При изменении скорости заливки коэффициенты теплоотдачи по линейной функции от времени изменяют в течение переходного режима от одного стационарного значения до другого.

Недостатком этого способа является то, что система управления может обрабатывать лишь ступенчатое изменение скорости разливки и не может работать качественно (без ошибок) в режиме длительного реального времени, при воздействии других, не контролируемых случайных воздействий. Подобный этому способу описан способ в источнике (RU 2185927 C1, 18.10.1999).

Также к способу динамического управления можно отнести способ, известный по патенту RU 2232666 C1, 24.07.2003. В этом способе управления охлаждением сляба в зоне вторичного охлаждения МНЛЗ расход воды по зонам определяют из выражения:

где Gi - расход воды в i-й зоне охлаждения, м3/ч; i=1, 2, …, N - индекс, определяющий номер зоны вторичного охлаждения; τ - текущее время, отсчитываемое с момента начала разливки, c; zi - характерные координаты зон, например середин зон, м, отсчитываемые от мениска; li - длины зон, м; Bi - охлаждаемая ширина сляба в i-й зоне, м; gi(α) - функция, обратная к зависимости α(gi), gi - удельный расход охладителя (м3/м2ч) в i-й зоне охлаждения; α - коэффициент теплоотдачи на поверхности сляба в этой зоне, причем зависимости α(gi) (i=1, 2, …, N) могут различаться для определенных зон; α(τ*) - зависимость коэффициента теплоотдачи на поверхности сляба (Вт/м2) от времени τ*, которая определяется в зависимости от режима охлаждения для заданной марки стали расчетным путем при решении задачи затвердевания при заданном изменении температуры поверхности сляба t=t(τ*); τ*=τ*(z,τ) - время (с), проведенное в МНЛЗ элементом сляба, который в текущий момент времени τ находится в точке z технологической оси и которой определяется численно из интегрального уравнения:

где v(τ*) - изменение скорости разливки во времени, м/с.

Однако в предыдущих обоих технических решениях управляющие воздействия формируют лишь по результатам прогнозируемых в моделях, составленных по эмпирическим зависимостям ее параметров, т.е. по вероятностным методам или усредненным значениям технологических параметров (поверхностной температуры, скорости его заливки и т.д.). Это, безусловно, не может обеспечить высокое качество слябов без значительного объема брака. Тем более все математические зависимости для получения прогнозируемых параметров носят эмпирический характер, что в совокупности дает тоже слябы с эмпирическими или вероятностными потребительскими характеристиками.

Также известен способ динамического управления охлаждением сляба (DYNCOOL) в ЗВО МНЛЗ, изложенный в (Яухола М, Кивеля Э, Конттинен Ю. и др. // Научно-технический журнал «Сталь» - 1995. - №2. - с. 25-29).

Модель BYNCOOL работает в режиме реального времени, для каждого физико-химического состава сляба непрерывно решается задача затвердевания и подбирается расход охладителя таким образом, чтобы обеспечить заданное изменение температуры поверхности сляба вдоль технологической оси.

Известен способ регулирования охлаждения металла при непрерывной разливке крупных слябов (RU 2243062 C1, 04.11.2003 г. - прототип), включающий расчет количества и регулируемую подачу охладителя по секциям вторичной зоны охлаждения в зависимости от начальных условий или физико-химического состава заливаемой в кристаллизатор жидкой стали и изменения скорости вытягивания слитка, перегрева жидкого металла в промковше, теплоотвода от слитка в кристаллизаторе и разогрева машины от холодного состояния в пусковом режиме. Расход охладителя в каждой секции зоны вторичного охлаждения изменяют по зависимости:

Mi=[1+k1(ΔT,v)+k2(Δq,v)-k3(τ)]Mi(τ), где k1(ΔТ,v) - коэффициент, учитывающий изменение расхода охладителя в зависимости от перегрева жидкого металла в промковше ΔТ; k2(Δq,v) - коэффициент, учитывающий изменение расхода охладителя в зависимости от изменения теплоотвода от слитка в кристаллизаторе Δq,; k3(τ) - коэффициент, учитывающий изменение расхода охладителя во время разогрева машины в пусковом режиме.

Недостатком способа по прототипу (патент №2243062) является то, что его реализация в промышленных условиях выявила его неэффективность, связанную с тем, что математическая модель затвердевания сляба, заложенная в данный способ, неадекватно отражает теплофизические процессы, протекающие при формировании сляба в МНЛЗ, и не позволяет получить реально заданную температуру поверхности сляба и в других его частях по сечению.

Изобретение позволяет уменьшить градиент температуры в корочке слитка по всей длине технологического канала или металлургической длине (термин технологов).

Однако уменьшение градиента температур при использовании способов по прототипу (патент №2243062) и всех остальных аналогов не обеспечивает безградиентной стыковки температурных полей секций зон вторичного охлаждения при регулировании температуры поверхностей и сечений заготовки вдоль технологической линии ее формирования. Кроме того, в стационарных режимах литья и охлаждения, всегда могут возникать значительные возмущения, вызывающие отклонения от расчетной (заданной при расчете температурного регламента охлаждения) траектории температурного поля охлаждения слитка до заданной технологами температуры. Отметим, что все эти недостатки приводят к появлению дефектов в заготовке (слябе), а значит и в прокатном изделии, например, штрипсах для высоконапорных газо-нефтепроводов.

Здесь особо отметим, что известный патент №2286863 от 07.12.2004 г. (опубликован 10.11.2006), хотя по функциональному назначению совпадает с предлагаемым, но в качестве прототипа нами не принят из-за малого количества известных признаков, совпадающих с известными признаками предлагаемого нами технического решения. Кроме того, согласно отличительному признаку этого патента, по зонам определяют количество охладителя из математического выражения, в котором в качестве аргументов используют текущее время, отсчитываемое с момента начала разливки, а также зависимость коэффициента теплоотдачи на поверхности сляба от времени, проведенного элементом сляба в МНЛЗ. Неоднозначное определение температурного состояния, а также толщины корки заготовки (сляба) и создает дополнительную проблему исключения градиентов температур в зонах сопряжения секций, в зонах вторичного или третичного охлаждения.

Как показало математическое моделирование процесса затвердевания слитка при регулировании по этому способу, температура поверхности участков слитка, отлитых в нестационарном режиме разливки, например, вызванным изменением скорости вытягивания слитка, значительно отличается от оптимально-технологической или рациональной температуры поверхности участков заготовки, отлитых в установившемся режиме. Это является причиной неравномерности микроструктуры получаемой заготовки, что не позволяет получать заданные показатели качества готового изделия, как при прокатке слитка (сляба), так и при его непрерывном литье.

Анализ прототипа и аналогов показывает следующие недостатки:

1. Требуется множество последовательных расчетов при формировании управляющих воздействий с использованием множества вероятностных параметров охлаждения. Погрешность проведенных таких расчетов, умножаясь между собой, образуют нелинейную функцию ошибки управляющих воздействий на параметры процесса охлаждения слитка. Это, безусловно, не позволяет реализовать высокоточное и равномерное снижение температуры во всех сечениях и поверхности сляба в ЗВО. Следовательно, слиток или заготовка не будет иметь равномерную микроструктуру или не будет отвечать требованиям прочностных и иных показателей изделий из них (штрипсов, плит, проката и т.д.). Безусловно, увеличение толщины и более жестких требований к толстостенным стальным изделиям значительно усугубляет устранение этого недостатка.

2. Охладитель (вода, водовоздушная смесь, гелий, жидкий азот и т.д.) во время использования регулирующих органов, таких как форсунка, будет загрязняться или засаливаться, что неконтролируемо изменит рабочие характеристики самих форсунок: как охлаждающие или распыляющие свойства форсунок, так и охлаждающие (теплосъемные) свойства охладителя, а также требует сложных очистных сооружений и реагентов для очистки охладителя, циркулирующего через загрязненные бассейны.

3. Нестабильность и невозможность непрерывного контроля параметров качественных показателей (коэффициент теплосъема, реальное сечение разбрызгивающего конца форсунок, реальная толщина корки, и т.д.) хладагента приводит к грубым ошибкам исполнения регулирующих и управляющих воздействий автоматической системы контроля и управления процессом охлаждения непрерывнолитых слябов в МНЛЗ, что сопровождается нестабильностью качественных показателей получаемого слитка.

4. Не обеспечивается одновременный и непрерывный контроль съема тепла со сляба или заготовки с достаточным быстродействием и достоверной точностью.

5. Не обеспечивается экономичное использование охладителя, особенно химочищенную воду и/или водовоздушный охладитель.

6. Не обеспечивается приборный контроль «хвостовой» (где завершается кристаллизация) части жидкой фазы металла в заготовке, что не позволяет формировать оптимальную производительность МНЛЗ за счет точного выявления и поддержания безопасного расстояния незакристаллизированной части заготовки (сляба до ножниц);

7. Не обеспечивается гарантированное выполнение контроля режима охлаждения поверхности сляба или другой заготовки в ЗВО из-за пара, водовоздушной смеси, пыли с окалиной, а также равномерный (в заданном количестве) теплосъем с охлаждаемой заготовки.

Диапазон изменения регулируемой температуры должен лежать в интервале пластичности для данной марки (определяется физико-химическим составом металла) жидкого металла (стали), т.к. все известные способы управления процессом охлаждения сляба в ЗВО не предусматривают, и не могут обеспечить выполнение операций ограничения управляющих воздействий в указанном интервале из-за неточного контроля температуры жидкой фазы и поверхности слитка (вследствие влияния недостатков по п. 7). Это значит, не исключено появление брака заготовки или прокатанного из нее изделия по требуемой пластичности к изделиям, используемых в особо ответственных сооружениях.

Кроме того, все проанализированные выше аналоги и прототип, а также известные (но не приведенные здесь) способы охлаждения заготовок в МНЛЗ, предусматривают использование в качестве исполнительного устройства форсунку с хладагентом, воздействующим непосредственно на охлаждаемую заготовку или изделие. Поэтому все они обладают перечисленными недостатками. При этом, использование более прогрессивного водовоздушного охлаждения также усложняет возможность реализации равномерного воздействия хладагента на поверхность заготовки из-за образования неравномерно распределенных и неодинаковой плотности паро-воздушных слоев на поверхности образца заготовки (слитка), и служит лишь источником возмущений, обусловливающих неравномерность съема тепла с охлаждаемых поверхностей.

В рассматриваемом решении используется сравнительно простой в реализации и весьма эффективный способ управления охлаждением сляба в ЗВО слябовой МНЛЗ при стационарных и переходных режимах разливки. Вычислительная программа работает в режиме реального времени, но ее быстродействие значительное, поскольку не требуется непрерывно решать задачу затвердевания по эмпирически определенным величинам параметров управляющей модели.

Техническим результатом изобретения является точный контроль величины теплоотвода от слитка, и тем самым достигают обеспечение повышения точности результатов моделирования теплового состояния слитка до приборной точности используемых средств контроля. Изобретение обеспечивает минимальную динамическую и статическую ошибку управления процессом охлаждения слитка за счет обеспечения прямого контроля параметров процесса охлаждения, обеспечивает снижение брака прокатных изделий и улучшает экологическую ситуацию производства.

Технический результат достигается тем, что способ управления охлаждением слитка в машине непрерывного литья (МНЛЗ), включает: вычисление общего количества тепла жидкого металла в кристаллизаторе, предварительно определенное расчетным путем и/или с использованием математической модели кристаллизации сляба, составленной с учетом заданного химического состава и температуры заливаемого жидкого металла; определение и задание рациональной траектории изменения интенсивности теплосъема со слитка вдоль металлургической оси МНЛЗ из условия обеспечения качества готового слитка при исходных условиях ее литья; вычисление общего количества хладагента (вода, гелий, жидкий азот, водовоздушная смесь или другое охлаждающее вещество) в достаточном количестве для выполнения заданной рациональной или выбранной траектории изменения интенсивности теплосъема с поверхности непрерывно заливаемого слитка; вычисление и распределение расхода хладагента по секциям зоны вторичного охлаждения (ЗВО) в зависимости от изменения скорости вытягивания слитка и интенсивности теплоотвода от него в кристаллизаторе, в том числе разогрева машины от холодного состояния в пусковом режиме; изменения расхода хладагента в каждой секции зоны вторичного охлаждения по заранее определенной зависимости, содержащей: коэффициент изменения расхода хладагента в зависимости от перегрева жидкого металла в промежуточном ковше; коэффициент изменения расхода хладагента в зависимости от изменения теплоотвода слитка в кристаллизаторе; коэффициент изменения расхода хладагента при разогреве машины в пусковом режиме. Последовательно и непрерывно определяют: количество отведенного от слитка тепла путем прямого контроля разности температур между выходным и входными потоками хладагента в кристаллизаторе и каждой секции ЗВО; величину полученной разности между расчетным общим количеством тепла жидкого металла в кристаллизаторе и фактическим значением теплосъема определяют остаток тепла в жидкой фазе слитка, а остаток тепла жидкой фазы слитка после кристаллизатора, с опережением в функции скорости вытягивания по известным зависимостям и/или с использованием многовариантных имитационных моделей пересчитывают на температуру поверхности слитка для всей длины и последующих секций в функции заданных изменений интенсивности снижения температуры поверхности слитка на каждой последующей секции ЗВО, а в случае несовпадения интенсивности теплосъема полученной на многовариантной имитационной модели -изменяют коэффициент расхода хладагента на соответствующий хладоподающий или регулирующий орган (форсунки и др.) до совпадения с заданной рациональной траекторией изменения интенсивности теплосъема вдоль последующей секции ЗВО, затем аналогичные операции повторяют для остальных секций ЗВО.

В процессе управления охлаждением слитка давление потока хладагента, направляемого на охлаждение, поддерживают постоянным.

Съем тепла со слитка на каждой секции ЗВО регулируют в пределах интервала температур пластичности для марки охлаждаемого жидкого металла.

Хладагент во всех секциях распределяют из условия безградиентного сопряжения температурных полей слитка на соседствующих секциях, путем определения величины и полярности штрафной управляющей функции с использованием многовариантной имитационной модели или передаточной функции.

Определение значения необходимого коэффициента дополнительной подачи хладагента производят с учетом динамики и амплитуды отклонения фактической температуры поверхности слитка от заданной рациональной траектории, и при технически минимально допустимом значении этого отклонения запоминают величину коэффициента дополнительной подачи хладагента, который затем используют для вычисления штрафной функции, и в последующем используют его для идентификации имитационной модели управления и самообучения САУ с учетом случайных и детерминированных возмущений.

Хладагент подают турбулентным потоком.

Турбулентный поток хладагента получают подачей последнего через непрерывно контактирующий с поверхностью слитка полый вращающийся ролик, заполненный шариками из материала с высокой теплопроводностью (например, из меди).

Преимуществами предложенного изобретения являются:

1. Повышение точности расчета (до известных высокоточных контрольных приборов) математических моделей для расчета технологических параметров оптимальных или рациональных траекторий охлаждения, а, следовательно, повышения качественных показателей готовых изделий.

Этот технический эффект достигается за счет последовательного непрерывного определения количества отведенного от слитка тепла, путем прямого контроля разности температур между выходным и входными потоками хладагента в кристаллизаторе и каждой секции ЗВО; по величине полученной разности между расчетным общим количеством тепла жидкого металла в кристаллизаторе и фактическим значением теплосъема определяют остаток тепла в жидкой фазе слитка, а остаток тепла жидкой фазы слитка после кристаллизатора, с опережением в функции скорости вытягивания по известным зависимостям и/или с использованием многовариантных имитационных моделей пересчитывают на температуру поверхности слитка для всей длины и последующих секций в функции заданных изменений интенсивности снижения температуры поверхности слитка на каждой последующей секции ЗВО, а в случае несовпадения интенсивности теплосъема полученной на многовариантной имитационной модели - изменяют коэффициент расхода хладагента на соответствующий хладоподающий или регулирующий орган (форсунки и др.) до совпадения с заданной рациональной траекторией изменения интенсивности теплосъема вдоль последующей секции ЗВО, затем аналогичные операции повторяют для остальных секций ЗВО (пункт формулы 1).

2. Точность и постоянство коэффициента теплосъемных свойств хладагента поддерживается автоматически, тем, что в процессе управления охлаждением слитка давление потока хладагента на охлаждение поддерживают постоянным. За счет постоянства указанного коэффициента результаты расчета теплосъема на математической модели не искажаются (пункт формулы 2), что обеспечивает повышение достоверности формирования изменяющейся границы жидкой фазы металла внутри заливаемого слитка.

3. Один из основных потребительских показателей качества слитка (пластичность) достигается постоянно заданным значением пластичности закристаллизовавшейся части слитка, что обеспечивается за счет съема тепла со слитка на каждой секции ЗВО и регулированием величины теплосъема в пределах интервала температур пластичности для марки охлаждаемого жидкого металла или слитка (пункт формулы 3).

4. Достигается безградиентная стыковка температурных полей на поверхности и по всему сечению слитка на границах секции вдоль технологической оси ЗВО, за счет опережающего точного распределения хладагента, из условия безградиентного сопряжения температурных полей слитка на соседствующих секциях, путем определения величины и полярности штрафной управляющей функции с использованием многовариантной имитационной модели или передаточной функции (пункт формулы 4).

5. Достигается полное или максимальное устранение отклонения температуры слитка от заданной рациональной величины для данного физико-химического состава слитка (повторяющегося во времени) с высокой точностью за счет того, что определение значения необходимого коэффициента дополнительной подачи хладагента производят с учетом динамики и амплитуды отклонения фактической температуры поверхности слитка от заданной рациональной траектории и при технически минимально допустимом значении этого отклонения, запоминают величину коэффициента дополнительной подачи хладагента, который затем используют для вычисления штрафной функции, и в последующем используют его для идентификации имитационной модели управления и самообучения САУ с учетом случайных и детерминированных возмущений (пункт формулы 5).

6. Расход хладагента снижают на (30-40)% и одновременно обеспечивают равномерный съем тепла с поверхности слитка за счет того, что хладагент на охлаждение подают турбулентным потоком (пункт формулы 6).

7. Обеспечивают полную экологичность и наблюдаемость, прямой контроль (видеокамерами, тепловизорами и др. известными средствами) и высокий коэффициент теплосъема за счет того, что турбулентный поток хладоагента получают подачей последнего через непрерывно контактирующий с поверхностью слитка полый вращающийся ролик, заполненный шариками из материала с высокой теплопроводностью, например, из меди (пункт формулы 7).

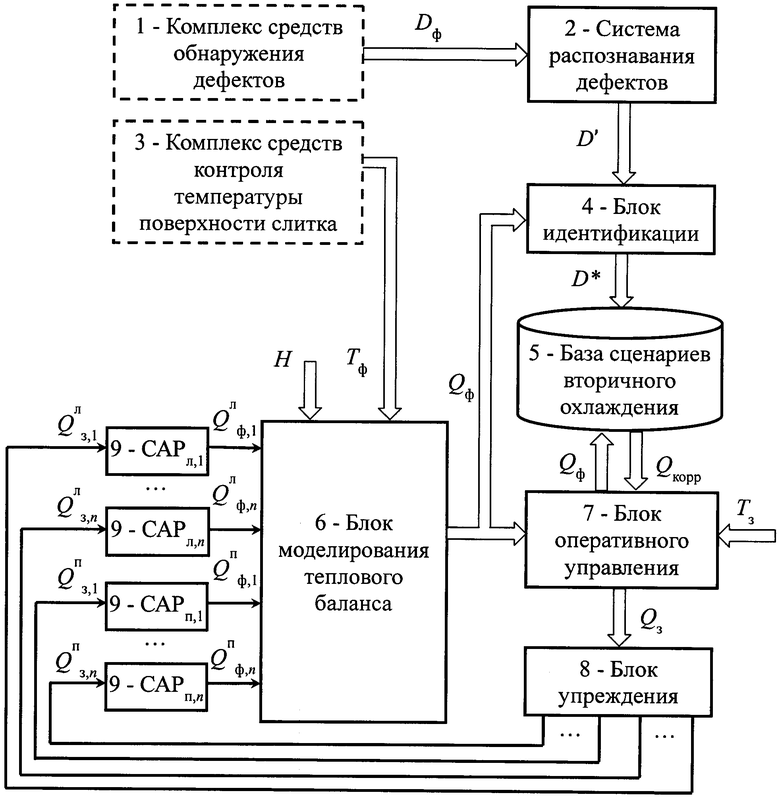

На чертеже представлена схема управления охлаждением заготовки.

В качестве примера иллюстрации способа управления охлаждением слитка в машине непрерывного литья представлена общая функциональная схема, в которой:

1 - комплекс средств обнаружения дефектов;

2 - система распознавания дефектов;

3 - комплекс средств контроля температуры поверхности слитка;

4 - блок идентификации;

5 - ассоциативная база сценариев вторичного охлаждения;

6 - блок моделирования теплового баланса;

7 - блок оперативного управления;

8 - блок упреждения;

9 - комплекс модульных систем локального автоматического регулирования (САРл/п,j) или элементов общей схемы вторичного охлаждения, где  - задания расхода хладагента (или температуры поверхности слитка) на левую (нижнюю) плоскость слитка с зонами 1, 2, …n;

- задания расхода хладагента (или температуры поверхности слитка) на левую (нижнюю) плоскость слитка с зонами 1, 2, …n;  - задания расхода хладагента (или температуры поверхности слитка) на правую (верхнюю) плоскость слитка с зонами 1, 2, … n;

- задания расхода хладагента (или температуры поверхности слитка) на правую (верхнюю) плоскость слитка с зонами 1, 2, … n;  и

и  - соответственно, количество тепла, отводимого потоком хладагента с левой и правой поверхности слитка в ЗВО (зонах вторичного охлаждения МНЛЗ) с учетом температуры поверхности слитка.

- соответственно, количество тепла, отводимого потоком хладагента с левой и правой поверхности слитка в ЗВО (зонах вторичного охлаждения МНЛЗ) с учетом температуры поверхности слитка.

Далее наименование блока 9 дается в сокращенном виде, т.к. специалисту очевидно, о чем идет речь.

Зона вторичного охлаждения (ЗВО) разделена на секции. Каждая секция состоит из группы роликов и межроликовых пролетов, в которых могут быть установлены (или не установлены) форсунки струйные, водовоздушные или другой исполнительный элемент или устройство системы теплосъема со слитка. Конкретный тип используемого устройства охлаждения теплосъемом (форсунка, ролик и т.д.) определяет структуру модели для данной секции.

Управление охлаждением металлургической заготовки (слитка) реализуется в трех контурах. Согласно предлагаемому способу, схема состоит из контура выбора траектории охлаждения исходя из начальных условий разливки (параметры металла в печи-ковше и кристаллизаторе), включающего ассоциативную базу 5 сценариев вторичного охлаждения (базу знаний), блок 7 оперативного управления (выработки управляющих решений) и блок 6 моделирования теплового баланса; контура управления охлаждением по измеряемым коэффициентам теплоотвода и температуре поверхности слитка, состоящего из комплекса 3 средств контроля температуры поверхности слитка, блока 6 моделирования теплового баланса, блока 7 оперативного управления, блока 8 упреждения (упреждающего управления) и комплекса 9 локальных модульных систем автоматического регулирования (САРл/п,j) или элементов общей схемы вторичного охлаждения; контура идентификации траекторий охлаждения по результатам анализа качества слябов (анализ темплетов на наличие дефектов и равномерность макро- и микроструктуры металла), состоящего из комплекса 1 известных средств обнаружения дефектов, системы распознавания дефектов 2, блока идентификации 4 и ассоциативной базы 5 сценариев вторичного охлаждения.

В соответствии с функциональным назначением системы, выход комплекса 1 средств обнаружения дефектов соединен со входом системы 2 распознавания дефектов, выход которого соединен с первым входом блока 4 идентификации, а второй вход блока 4 идентификации соединен с выходом блока 6 моделирования теплового баланса. Первый вход ассоциативной базы 5 сценариев вторичного охлаждения соединен с выходом блока 4 идентификации, второй вход той же базы 5 сценариев вторичного охлаждения соединен с выходом блока 7 оперативного управления. Первый вход блока 7 оперативного управления соединен с выходом указанной базы 5 сценариев вторичного охлаждения, а второй вход блока 7 оперативного управления соединен с выходом блока 6 моделирования теплового баланса. Выход блока 7 оперативного управления соединен со входом блока 8 упреждения, а выходы блока 8 упреждения соединены со входами элементов системы вторичного охлаждения комплекса 9 локальных или зональных систем автоматического регулирования (САРл/п,j). Выход комплекса 3 средств контроля температуры поверхности слитка соединен с первым входом блока 6 моделирования теплового баланса. Остальные входы блока 6 моделирования теплового баланса соединены с выходами элементов системы вторичного охлаждения комплекса 9 систем локального автоматического регулирования (САРл/п,j).

Пример реализации предлагаемого способа управления охлаждением слитка в машине непрерывного литья иллюстрируется работой общей функциональной схемы, состоящей из 3-х контуров.

1-й контур выбора траектории охлаждения или изменения температуры поверхности слитка функционирует на основании результатов имитационного математического моделирования теплового баланса, проводимого исходя из начальных условий разливки Я, а именно: параметров металла, разливаемого из печи-ковша, геометрических и тепловых параметров кристаллизатора. Для этого до начала разливки сформирована ассоциативная база 5 сценариев вторичного охлаждения (база траекторий охлаждения), в которой содержатся разработанные технологами и металловедами рациональные или оптимальные траектории - программы охлаждения слитка вдоль технологической оси его продвижения. Данные траектории сгруппированы в пространстве состояний объекта управления (охлаждаемого слитка в ЗВО) с использованием методов кластерного анализа и ассоциированы с балансовыми оценками теплового состояния слитка (определяемого расчетами на модели исходя из начальных условий и режимов ЗВО, в совокупности реализующих вышеупомянутые условия формирования управляющих и регулирующих воздействий).

Система работает следующим образом. Перед сменой промковша на заливку в систему передаются физико-химические характеристики металла, содержащегося в следующем разливочном ковше (или в паспорте плавки). Затем выбирают из кластера семейств упомянутых траекторий одну из траекторий охлаждения в базе 5 сценариев вторичного охлаждения, наиболее подходящую для данного металла (как первичное задание для системы охлаждения).

С использованием известных моделей в блоке 6 моделирования теплового баланса, рассчитывают количество теплоты и отводят со слитка в кристаллизаторе. Этот расчет производят с использованием характеристик кристаллизатора и показаний измерительных средств температуры охлаждающего агента на выходе из кристаллизатора, например, термометров и/или термопар, установленных за плитами кристаллизатора и/или в патрубках отвода хладагента из кристаллизатора. Обычно эти параметры задаются в качестве заданий для системы локального регулирования температурных параметров функционирования кристаллизатора МНЛЗ, обеспечивающих образование заданной или необходимой (рассчитанной технологами-металловедами) толщины слитка при его выходе из кристаллизатора.

Выбранная траектория передается через блок 7 оперативного управления в виде задания Qз во второй контур, где она будет уточняться в процессе ее исполнения.

2-й контур исполнения заданной траектории охлаждения реализуется в замкнутой системе с несколькими обратными связями.

Поскольку выполнение заданной траектории изменения температуры поверхности слитка жестко коррелируется с количеством снятого тепла со слитка, расход хладагента, подаваемого на охлаждение слитка в зоны (секции) вторичного охлаждения слитка, рассчитывают из условия минимального отклонения реальной (в нашем случае -контролируемой в реальном времени) расчетной траектории температуры слитка для каждой зоны и/или секции. Т.к. имеется возможность непрерывного измерения величины теплосъема, ее задают и измеряют в функции последующих координат местонахождения слитка, а за начальные условия теплосъема принимают рассчитанный с опережением остаток тепла в жидкой фазе предыдущего местонахождения слитка и определяют задание на изменение температуры поверхности слитка для последующей зоны охлаждения с учетом условий безградиентного перехода на последующую зону.

Прежде всего, непрерывно измеряют температуру поверхности слитка Eф любым прибором прямого - значит, точного контроля, с помощью комплекса 3 средств контроля температуры поверхности слитка, например, стационарными тепловизорами. Затем в реальном времени измеряют отклонение от выбранной или заданной траектории и вносят, с использованием блоков 6, 7 и 8 на исполнительные механизмы комплекса 9 систем автоматического регулирования (САРл/п,j) локальных элементов схемы вторичного охлаждения корректирующие воздействия Qзj. Непрерывно измеряют в блоке 6 косвенными (расчетными с использованием приборных данных) методами величину теплоотвода от слитка. Такая последовательность операций дает технический эффект -точный контроль величины теплоотвода от слитка, и тем самым позволяет обеспечить повышение точности результатов моделирования теплового состояния слитка до приборной точности используемых средств контроля. В частности, прогнозируют моделированием толщину корки с точностью установленных металловедами расчетных зависимостей для каждого участка ЗВО. Причина появления этого технического эффекта в том, что в существующих моделях теплопроводности в качестве граничных условий используют граничные условия первого рода. Например, температура в прототипе берется либо из абстрактных (не привязанных к конкретным непрерывным измерениям в реальном времени) моделей прогноза температуры слитка, либо экстраполируется, исходя из точечных измерений температуры, получаемых от установленных в межсекционных пролетах пирометров или другими известными приборами контроля. Предлагаемая нами последовательность непрерывного контроля величины теплоотвода со слитка в кристаллизаторе и последующих зонах охлаждения обеспечивает непрерывное измерение высокоточными и простыми (например, термометрами сопротивления) приборами прямого измерения температуры охладителя, отводимого от слитка, что позволяет однозначно и точно задать граничные условия второго в зонах и точках охлаждения горячего слитка. Использование точных, реальных и адекватных граничных условий позволяет радикально повысить точность и достоверность результатов применяемых моделей. Например, с использованием метода конечных элементов можно за приемлемое время (20-40 с). Это требует значительно меньше времени, чем время переходного процесса (охлаждения), т.е. позволяет с опережением получить достоверные значения толщины корки и температуры жидкой фазы слитка. Кроме того, использование достоверных граничных условий позволяет проводить точное моделирование с получением достоверных результатов прогноза о состоянии технологических параметров по всей длине технологической оси, не допуская разрывов в температурных кривых, что исключает накопительную ошибку прогнозирования, обычно возникающую при «сшивке» соседних участков температурного графика после моделирования. Такие технические результаты обеспечивают выполнение заданных траекторий охлаждения без появления градиентов температуры как по толщине слитка, так и по его длине.

Предложенный комплекс мер позволяет формировать управляющие воздействия, обеспечивающие точное и оперативное управление охлаждением, исходя из внутреннего состояния слитка в каждой точке технологической оси. Управление осуществляется путем периодической коррекции локальной траектории охлаждения по полученным адекватным данным о состоянии слитка. Обобщенная оценка «качества» траектории охлаждения как оценки отклонений фактических характеристик слитка от заданных передается в 3-й контур, где осуществляется идентификация системы.

В 3-м контуре идентификация траекторий охлаждения осуществляется путем пересчета траекторий охлаждения по результатам работы 2-го контура.

Во-первых, фактическая траектория охлаждения Qф сопоставляется в блоках 7 и 5 с траекторией, взятой в качестве опорной или рациональной Tз. По величине отклонений Qкорр принимается решение о включении фактически полученной траектории в семейство (кластер) или о создании нового кластера (если отклонения слишком велики), т.е. произвести самонастройку рациональной траектории (в кластере) съема тепла со слитка.

Во-вторых, по результатам металловедческой экспертизы темплетов (с помощью комплекса 1 средств обнаружения дефектов и системы 2 распознавания дефектов D′) определяется общее качество предлагаемой траектории охлаждения (оценивание производится по принятым на заводе методикам) исходя из наличия дефектов, микро- и макроструктуры сляба. Эти оценки качества D* также ассоциируются с принятым за основу кластером задаваемых управляющих траекторий (траекторий охлаждения Qф). Таким образом, при описанной последовательности (оценке) анализа качества работы системы осуществляется ее идентификация в блоке 4 (в широком смысле этого слова). То есть происходит не только подстройка технологических параметров под текущие условия производства, но осуществляется постоянная самоорганизация системы управления путем перегруппировки и смещения существующих кластеров управляющих траекторий по результатам оценки качества их реализации, а также автоматического создания новых кластеров в ассоциативной базе знаний. Такие свойства заявленного способа подтверждают самообучение системы управления в стадии идентификации.

Это позволяет утверждать, что предлагаемый способ управления обеспечивает создание самонастраивающейся и самоорганизующейся интеллектуальной системы управления охлаждением слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ЗАГОТОВОК НА МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ | 2009 |

|

RU2422242C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ | 1992 |

|

RU2017571C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВТОРИЧНОГО ОХЛАЖДЕНИЯ НА МНЛЗ ПРИ ИЗМЕНЕНИИ СКОРОСТИ ВЫТЯГИВАНИЯ СЛИТКА | 2013 |

|

RU2535836C2 |

| СПОСОБ ДИНАМИЧЕСКОГО УПРАВЛЕНИЯ ОХЛАЖДЕНИЕМ СЛЯБА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2003 |

|

RU2232666C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2010 |

|

RU2444413C1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ ЗАГОТОВОК В МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ КРИВОЛИНЕЙНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2086349C1 |

| СПОСОБ УПРАВЛЕНИЯ ВТОРИЧНЫМ ОХЛАЖДЕНИЕМ СЛЯБА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК ПРИ СТАЦИОНАРНЫХ И ПЕРЕХОДНЫХ РЕЖИМАХ РАЗЛИВКИ | 2004 |

|

RU2286863C2 |

| СПОСОБ УПРАВЛЕНИЯ ОХЛАЖДЕНИЕМ СЛЯБА В ЗОНЕ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МНЛЗ КРИВОЛИНЕЙНОГО ТИПА | 2002 |

|

RU2229958C1 |

| СПОСОБ РАЗЛИВКИ ТРУБНОЙ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2011 |

|

RU2481920C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2451574C1 |

Изобретение относится к области металлургии, в частности автоматического управления процессом получения непрерывнолитых заготовок с равномерной макроструктурой для производства прокатных высокопрочных металлических изделий. Управление охлаждением слитка осуществляется в трех контурах: контуре выбора траектории охлаждения, исходя из начальных условий разливки, состоящем из ассоциативной базы сценариев охлаждения, блока выработки управляющих решений и блока моделирования; контуре управления охлаждением по измеряемым коэффициентам теплоотвода и температуре поверхности слитка, состоящем из блока упреждающего управления, блока моделирования и комплекса систем автоматического регулирования элементов системы вторичного охлаждения; контуре идентификации траекторий охлаждения по результатам анализа качества слябов, состоящем из блока идентификации, системы распознавания дефектов и ассоциативной базы сценариев охлаждения. Использование изобретения обеспечивает снижение брака прокатных изделий и улучшает экологическую ситуацию на производстве, а также повышает сроки службы оборудования. 5 з.п. ф-лы, 1 ил.

1. Способ управления охлаждением слитка в машине непрерывного литья, включающий вычисление расчетным путем и/или с использованием математической модели кристаллизации сляба общего количества тепла жидкого металла в кристаллизаторе с учетом заданного химического состава и температуры заливаемого жидкого металла, задание траектории охлаждения слитка вдоль металлургической оси машины непрерывного литья из условия получения готового слитка с заданными параметрами при исходных условиях его литья, определение общего количества хладагента, достаточного для выполнения заданной траектории охлаждения, задание расхода хладагента по секциям зоны вторичного охлаждения с учетом скорости вытягивания слитка, изменения теплоотвода от слитка в кристаллизаторе и разогрева машины от холодного состояния в пусковом режиме, осуществление изменения расхода хладагента в каждой секции зоны вторичного охлаждения с учетом перегрева жидкого металла в промежуточном ковше, изменения теплоотвода слитка в кристаллизаторе и разогрева машины в пусковом режиме, последовательное и непрерывное определение количества отведенного от слитка тепла по разности температур между выходным и входными потоками хладагента в кристаллизаторе и каждой секции зоны вторичного охлаждения, отличающийся тем, что по величине разности между расчетным общим количеством тепла жидкого металла в кристаллизаторе и фактическим значением отведенного от слитка тепла определяют остаток тепла в жидкой фазе слитка под кристаллизатором, по которому с учетом скорости вытягивания слитка и заданной траектории охлаждения на последующей секции зоны вторичного охлаждения с использованием многовариантной имитационной модели рассчитывают температуру поверхности слитка для всей его длины в упомянутых секциях, при этом в случае несовпадения траектории охлаждения, полученной на многовариантной имитационной модели, с заданной траекторией охлаждения вдоль последующей секции вторичного охлаждения дополнительно регулируют расход хладагента до совпадения упомянутых траекторий, затем по остатку тепла в жидкой фазе слитка после текущей зоны вторичного охлаждения производят аналогичным путем совмещение упомянутых траекторий охлаждения для последующих секций зоны вторичного охлаждения.

2. Способ по п. 1, отличающийся тем, что давление потока хладагента, направляемого на охлаждение слитка, поддерживают постоянным.

3. Способ по п. 1 или 2, отличающийся тем, что теплоотвод со слитка на каждой секции зоны вторичного охлаждения регулируют в пределах интервала температур пластичности для заданной марки охлаждаемого жидкого металла.

4. Способ по п. 1, отличающийся тем, что хладагент во всех секциях зоны вторичного охлаждения распределяют из условия безградиентного сопряжения температурных полей слитка на соседних секциях.

5. Способ по п. 1, отличающийся тем, что хладагент подают турбулентным потоком.

6. Способ по п. 5, отличающийся тем, что турбулентный поток хладагента получают посредством подачи хладагента через непрерывно контактирующий с поверхностью слитка полый вращающийся ролик, заполненный шариками, выполненными из материала с высокой теплопроводностью, например из меди.

Авторы

Даты

2015-11-27—Публикация

2014-02-07—Подача