Изобретение относится к способу переработки нефтяного сырья с предварительным извлечением металлов. Способ может быть использован на нефтедобывающих и нефтеперерабатывающих предприятиях, с последующим участием предприятий вторичной металлургии.

Известен способ деасфальтизации и деметаллизации тяжелого нефтяного сырья (патент RU №2610525, опубл. 13.02.2017) включающий ультразвуковую обработку исходной нефти с выделением легкой и тяжелой фракций с последующим извлечением из тяжелой фракции соединений металлов, отличающийся тем, что исходную нефть смешивают с водой и керосином, полученную смесь обрабатывают ультразвуком с частотой в пределах от 22 до 44 кГц от 5 до 10 минут, затем легкую фракцию отправляют на переработку, а тяжелую фракцию смешивают с водой и химическим экстрагентом, полученную суспензию обрабатывают ультразвуком с частотой в пределах от 22 до 44 кГц от 10 до 20 минут, затем тяжелую фракцию отправляют на кавитационную обработку, где осуществляют выделение асфальтеновой фракции и легкой фракции, легкая фракция после кавитационной обработки объединяется с легкой фракцией после ультразвуковой обработки, а асфальтеновая фракция, ассоциированная с металлами, поступает на обогатительный передел для дальнейшего извлечения металлов.

Недостатком данного способа является низкая величина извлечения тяжелых металлов, заявляемая автором в пределах 60%. На выделение металлов на обогатительные предприятия поступают органические соединения, что увеличивает стоимость конечного продукта, когда проще и удобнее получать металлы из их водных растворов.

Известен способ деметаллизации тяжелого нефтяного сырья (патент RU №2611416, опубл. 22.02.2017), по которому тяжелую нефть или мазут пропускают через неподвижный слой адсорбента при температуре 300-600°С, скорости подачи сырья через адсорбент 0,5-2 г-сырья/г-адсорбента/ч, в присутствии водорода, подаваемого под давлением 4-7 МПа, отличающийся тем, что используют адсорбент, состоящий из гамма-оксида алюминия, полученного с помощью темплатного синтеза, содержащего макропоры, образующие регулярную пространственную структуру, причем доля макропор с размером в диапазоне от 50 нм до 500 нм составляет не менее 30% в общем удельном объеме пор.

Недостатками данного способа является использование водорода под давлением, что повышает риски и опасности в технологии, так же подобный сорбент трудно и дорого подвергать процессу регенерации.

Известен способ удаления металлов из потока углеводородов (патент RU №2245354, опубл. 27.01.2005), заключающийся в контакте потока углеводородов с адсорбентом, содержащим от 50 до 97 вес.% оксида алюминия и от 50 до 3 вес.% щелочноземельных оксидов, выбранных из оксидов кальция и магния, с весовым отношением оксидов от 10:1 до 50:50, причем адсорбент имеет величину поверхности по БЭТ не менее 100 м2/г.

Недостатками данного способа являются высокие температуры, необходимые для проведения процесса сорбции и продолжительное время контакта с активным веществом, что замедляет полный цикл переработки углеводородного сырья.

Известен способ выделения концентрата ценных металлов из тяжелого нефтяного сырья (патент RU №2631702, опубл. 26.09.2017), включающий экстракцию тяжелого нефтяного сырья растворителем - сверхкритическим диоксидом углерода с добавлением от 10 до 30% мае. от массы растворителя жидкого органического модификатора, выбираемого из ряда метанол, этанол, ацетон, ацетонитрил, этилацетат, н-гептан, толуол, о-ксилол, при температуре от 40 до 70°С и давлении от 150 до 400 бар, выбираемых таким образом, чтобы плотность диоксида углерода была не ниже 0,8 г/мл, с получением смолисто-асфальтенового остатка, отгонку растворителя, сжигание смолисто-асфальтенового остатка при температуре от 900 до 1300°С с коэффициентом избытка воздуха от 1,1 до 1,3 и выведение золошлаковый остатка как концентрата ценных металлов.

Недостатком способа является необходимость в использовании дополнительных топочных систем и многокомпонентность смеси экстрагента, что затрудняет его регенерацию и восполнение в системе.

Известен способ деметаллизации тяжелого нефтяного сырья (патент РФ №2611416, опубл. 22.02.2017), в соответствии с которым исходное тяжелое нефтяное сырье смешивают с органическим растворителем, обеспечивающим полное растворение всех компонентов исходного нефтяного сырья и образование однородного гомогенного раствора, при этом соотношение органического растворителя с исходным нефтяным сырьем и температуру смешивания выбирают из условия обеспечения полного смешивания компонентов, предотвращения испарения органического растворителя и отсутствия эффектов расслоения фаз полученной смеси и затем осуществляют противоточное контактирование полученной смеси с диоксидом углерода в условиях, обеспечивающих нахождение диоксида углерода в сверхкритическом состоянии, а именно при температуре 50-100°С, давлении 100-350 бар и массовом соотношении диоксид углерода : тяжелое нефтяное сырье от 13:1 до 35:1 с последующим отделением легких экстрагированных углеводородных компонентов с пониженным содержанием металлов от тяжелых компонентов исходного нефтяного сырья.

Недостатком данного способа является его многоступенчатость, высокая температура нагревания смеси, большой расход растворителя, который не регенерируется в процессе производства. Техническим результатом является создание способа извлечения концентратов цветных металлов из сырой нефти.

Известен способ удаления кальция из сырой нефти (патент РФ №2379330, опубл. 20.01.2010 г.), принятый за прототип, согласно которому производят контактирование упомянутой жидкой углеводородной среды с водной средой для образования эмульсии, в которой после разделения упомянутой эмульсии, по меньшей мере часть упомянутого отделенного содержащего кальций комплекса остается в упомянутой водной среде; и с. контактирование упомянутой водной среды с водорастворимым или вододиспергируемым полимером.

Недостаток данного способа заключается в том, что технология предусматривает получение только одного целевого продукта, не является универсальной или адаптируемой для других металлов.

Техническим результатом является создание способа извлечения концентратов цветных металлов из сырой нефти.

Технический результат достигается тем, что в качестве углеводородной среды используют тяжелую нефть и воду в объемном соотношении 1:1, которую помещают в камеру реактора окисления, где производят нагревание смеси до температуры от 15 до 25°С, доводят значение Ph водным раствором серной кислоты H2SO4 до значения от 2,8 до 3,2, с продувкой воздухом, под давлением 1 атм. в течение не менее двух минут, образовавшуюся эмульсию подвергают разделению в центрифуге с образованием твердой фазы, в виде концентрата металлов, который отправляется на дальнейшую переработку, водный раствор кислоты, направляют обратно в производственный цикл и органической фазы - нефти, которая направляется на дальнейшую переработку на НПЗ.

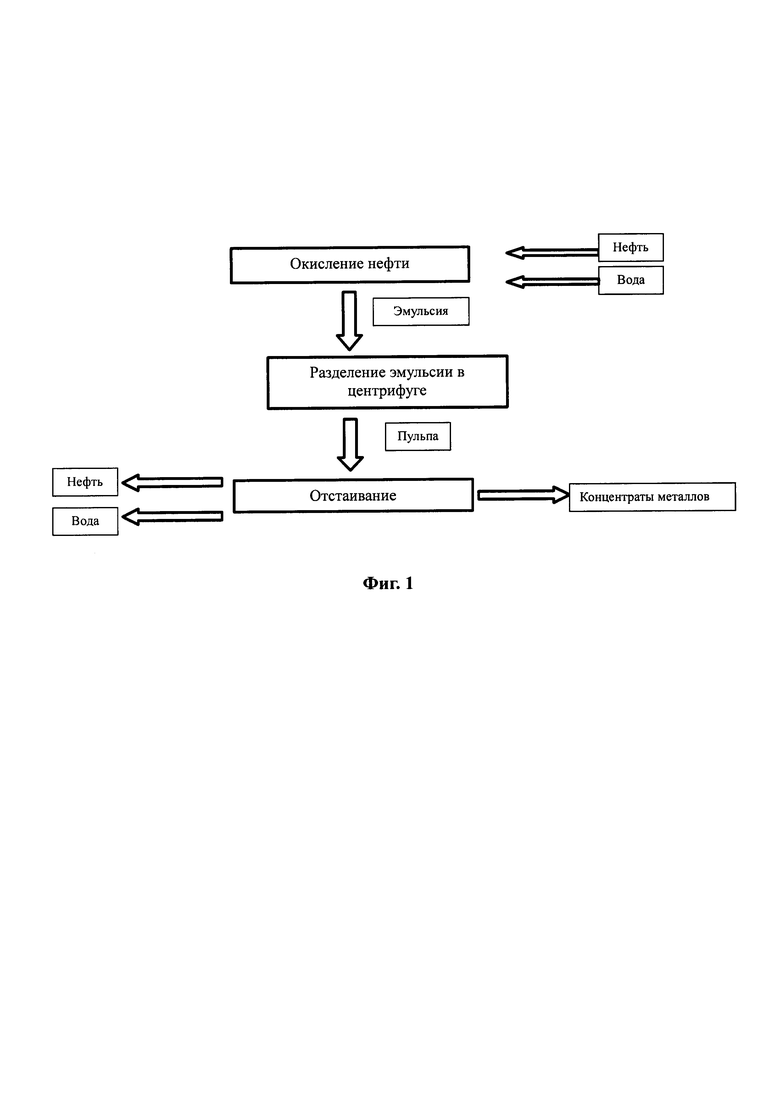

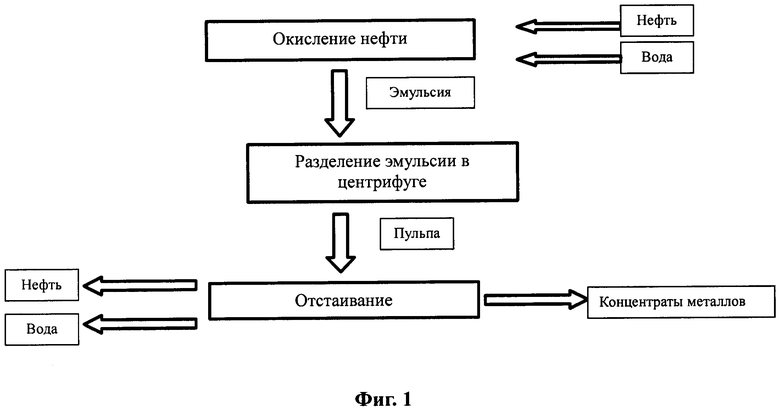

Способ поясняется следующей фигурой:

фиг. 1 - технологическая схема извлечения металлов из нефти.

Способ реализуется следующим образом. Нефть предварительно подвергается качественному и количественному анализу на наличие цветных металлов, определяется суммарное содержание металлов. Далее нефть и равное по объему количество воды помещается в камеру реактора окисления, снабженную соплами для подачи воздуха в критическом режиме и возможностью его подогревания извне. Нагреваем смесь до диапазона температур от 15 до 25°С, доводим с помощью серной кислоты (H2SO4) до значения Ph от 2,8 до 3,2. Продуваем воздухом, находящимся под давлением 1 атм. (избыточная), причем скорость истечения из отверстия составляет критическую величину. Продувка проводится в течение двух минут. Образующаяся эмульсия подвергается разделению в центрифуге. В результате образуется твердая фаза - пульпа, которая является концентратом металлов, таких как железо, никель, алюминий, цинк и др., которая идет на дальнейшие обогатительные или металлургические процессы; водный раствор кислоты (для дальнейшей переработки возвращению в цикл и органическая фаза (нефть для дальнейшей переработки). Извлечение составляет 85%.

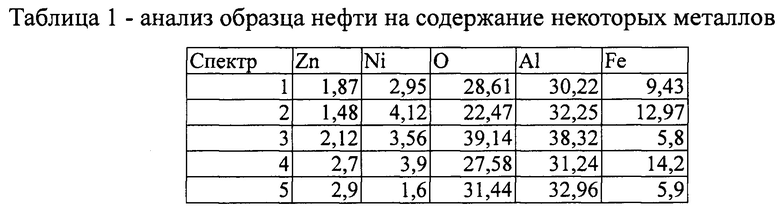

Способ поясняется следующими примерами. Образец тяжелой сырой нефти подвергли качественному и количественному анализу на предмет обнаружения металлов, данные представлены в Таблице 1.

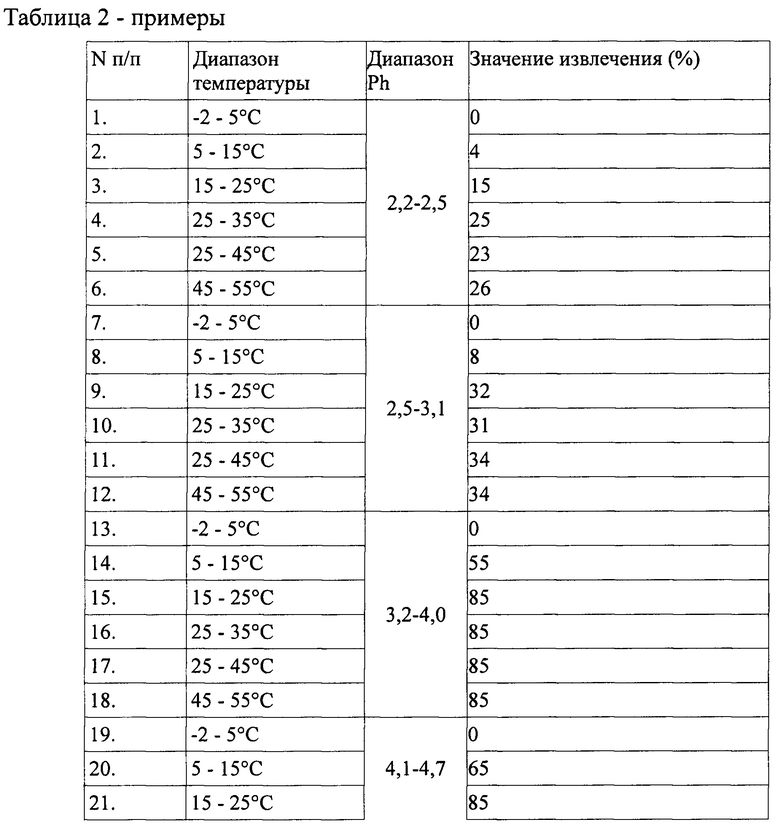

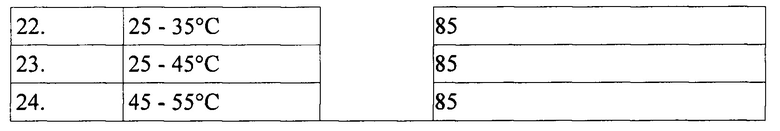

Технология проведение эксперимента остается неизменной, согласно описанному способу. Для получения данных и возможности определения оптимальных параметров извлечения был проведен ряд экспериментов по подбору условий, согласно параметрам в Таблице 2.

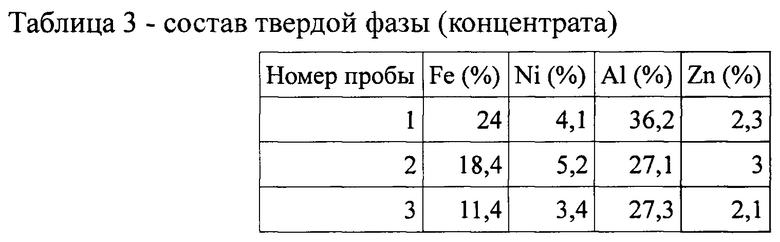

Исходя из данных в таблицы 2 выводится оптимальный режим, с минимальными затратами на нагревание системы и расходом кислоты. После установления оптимальных параметров, полученный концентрат анализируется на наличие и количество извлеченных металлов, результат в Таблице 3.

Благодаря предлагаемому способу достигаются следующие эффекты: выделение концентратов цветных металлов, готовых для дальнейшего металлургического передела. Улучшение качества нефтяного сырья, поступающего на нефтеперерабатывающие предприятия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения концентрата ценных металлов из тяжелого нефтяного сырья | 2016 |

|

RU2631702C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ НЕФТЯНОЙ ФАЗЕ УГЛЕВОДОРОДНЫХ МЕТАЛЛСОДЕРЖАЩИХ РЕСУРСОВ | 2020 |

|

RU2750036C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2628611C1 |

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2015 |

|

RU2611416C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ И ДЕМЕТАЛЛИЗАЦИИ СЫРОЙ НЕФТИ ИЛИ ЕЕ ФРАКЦИЙ | 1991 |

|

RU2014344C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛЫЕ СЫРЫЕ НЕФТИ И КУБОВЫЕ ОСТАТКИ | 2005 |

|

RU2380397C2 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2020 |

|

RU2757810C1 |

| СПОСОБ ПОДГОТОВКИ ПАРАФИНО-СМОЛИСТО-АСФАЛЬТЕНОВЫХ НЕФТЕЙ К ТРАНСПОРТУ И ПЕРЕРАБОТКЕ | 1994 |

|

RU2084615C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ И ОБЕССЕРИВАНИЯ ТЯЖЕЛОЙ НЕФТИ С ПОЛУЧЕНИЕМ БИТУМНОГО ВЯЖУЩЕГО | 2022 |

|

RU2783102C1 |

| Способ деасфальтизации и деметаллизации тяжелого нефтяного сырья | 2015 |

|

RU2610525C1 |

Предложен способ извлечения концентратов металлов из нефти, включающий контактирование углеводородной среды с водной средой для образования эмульсии и ее разделения. В качестве углеводородной среды используют тяжелую нефть и воду в объемном соотношении 1:1, которую помещают в камеру реактора окисления, где производят нагревание смеси до температуры от 15 до 25°С, доводят значание Ph водным раствором серной кислоты H2SO4 до значения от 2,8 до 3,2, с продувкой воздухом, под давлением 1 атм в течение не менее двух минут, образовавшуюся эмульсию подвергают разделению в центрифуге с образованием твердой фазы, в виде концентрата металлов, который отправляется на дальнейшую переработку, водный раствор кислоты, направляют обратно в производственный цикл, и органической фазы - нефти, которая направляется на дальнейшую переработку на НПЗ. Технический результат – создание способа извлечения концентратов цветных металлов из сырой нефти. 3 табл., 1 ил.

Способ извлечения концентратов металлов из нефти, включающий контактирование углеводородной среды с водной средой для образования эмульсии и ее разделения, отличающийся тем, что в качестве углеводородной среды используют тяжелую нефть и воду в объемном соотношении 1:1, которую помещают в камеру реактора окисления, где производят нагревание смеси до температуры от 15 до 25°С, доводят значание Ph водным раствором серной кислоты H2SO4 до значения от 2,8 до 3,2, с продувкой воздухом, под давлением 1 атм в течение не менее двух минут, образовавшуюся эмульсию подвергают разделению в центрифуге с образованием твердой фазы, в виде концентрата металлов, который отправляется на дальнейшую переработку, водный раствор кислоты направляют обратно в производственный цикл, и органической фазы - нефти, которая направляется на дальнейшую переработку на НПЗ.

| СПОСОБ ИЗВЛЕЧЕНИЯ НЕФТИ С ИСПОЛЬЗОВАНИЕМ ПЕНИСТОЙ ЭМУЛЬСИИ С НЕФТЯНОЙ СПЛОШНОЙ ФАЗОЙ | 2006 |

|

RU2412341C2 |

| СПОСОБ ОБРАБОТКИ НЕФТЯНОЙ ЭМУЛЬСИИ ПРОМЕЖУТОЧНЫХ СЛОЕВ ЕМКОСТНОГО ОБОРУДОВАНИЯ ПОДГОТОВКИ НЕФТИ И ВОДЫ | 2009 |

|

RU2386663C1 |

| CN 101391153 A, 25.03.2009 | |||

| WO 1981003181 A1, 12.11.1981. | |||

Авторы

Даты

2019-06-17—Публикация

2018-11-26—Подача