Изобретение касается способа деасфальтизации и диметаллизации сырой нефти или ее фракций, содержащих асфальтены и металлы.

Ванадий и другие металлы, такие как никель и железо, присутствуют в сырой нефти преимущественно в виде порфириновых и асфальтеновых комплексов. Содержание металлов, а также соотношение между комплексами этих видов зависит главным образом от возраста сырой нефти и от условий, препятствовавших в свое время ее образованию. В некоторых разновидностях сырой нефти содержание ванадия может достигать 1 200 г/млн [1], причем относительное содержание ванадия в виде порфиринового комплекса может варьировать от 20 до 50% по отношению к общему содержанию ванадия [2].

Наличие ванадия в нефтяном сырье отрицательно сказывается на операциях очистки из-за того, что он является ядом для катализаторов, применяющихся при каталитическом крекинге, гидрогенизации и гидрообессеривания. Ванадий, присутствующий в нефтяном топливе, катализирует окисление диоксида серы до триоксида, что приводит к коррозии, а также к выпадению кислотных дождей. Кроме того, порфириновые комплексы металлов относительно летучи и при вакуумной перегонке нефтяного сырья склонны проникать в более тяжелые погоны. По этой причине следы ванадия обычно обнаруживаются в газойле вакуумной перегонки.

Обычно в процессе переработки в качестве исходного сырья для жидкофазного каталитического крекинга используют деасфальтированную нефть. Поэтому нефтяное сырье подвергают предварительной деасфальтизации, так как асфальтены склонны образовывать нагар и/или потреблять значительные количества водорода. Удаление асфальтенов сопровождается удалением асфальтеновых комплексов ванадия и никеля, а также органических соединений с гетероатомами, в частности азота и серы. Для промышленной практики характерна деасфальтизация неочищенного кубового остатка при помощи пропана или с использованием процесса ROSE (экстрагирование нефтяного остатка растворителем), предусматривающего применение н-бутана или н-пентана [3].

В частности деасфальтизацию пропаном проводят в ректификационных колоннах, оснащенных смесителем с вращающимся диском, при температуре 90оС в верхней части колонны (это близко к критической температуре для пропана, равной 97оС), температуре в донной части колонны порядка 40оС и при соотношениях пропан: нефть около 5:1 и около 13:1. В этих условиях из верхней части колонны выходит поток, содержащий в основном легкие компоненты и растворитель, а в качестве тяжелого донного продукта и получается поток, содержащий преимущественно асфальт (битум) и растворитель. Эта последняя фаза обогащена ароматическими соединениями и содержит почти все асфальтены, присутствовавшие в исходном нефтяном сырье. Далее оба выходящих потока подвергают ряду операций изотермического мгновенного испарения при пониженном давлении до тех пор, пока не будет достигнуто соотношение пропан:нефть порядка 1:1. Дальнейшее снижение содержания пропана требует отгонки легких фракций как правило с водяным паром. Пропан, переведенный в паровую фазу, конденсируют, сжимают и направляют для повторного использования.

Согласно процессу ROSE применяют н-бутан и н-пентан при повышенных температурах и давлениях и тоже получают два выходящих потока аналогично пропановому процессу. Для удаления растворителя температуру повышают до величины, превышающей критическую температуру, свойственную растворителю, с целью разделения конденсирующей деасфальтизации в процессе, предусматривающем использование пропана, составляет около 75-83%, а выход деасфальтированной нефти около 70%. В процессе ROSE эти показатели составляют соответственно 75-90% и 70-86%.

Описанные процессы чрезвычайно дороги и сложны, требуют больших количеств растворителя по отношению к количеству перерабатываемого углеводородного сырья, причем эффективность процессов и выход готового продукта не вполне удовлетворительны, а кроме того, происходит образование побочных асфальтовых продуктов, и эти процессы не позволяют отделить металлы, присутствующие в виде порфириновых комплексов ванадия и никеля, неустранимые с асфальтеновой фракцией.

Во избежание указанных недостатков в данной области предложены процессы основанные на применении растворителей, отличных от углеводородных, в частности на применении полярных растворителей, которые можно применять в сверхкритических условиях, однако и такие процессы не показали существенного улучшения. Описан процесс [3] перевода высококипящего углеводородного сырья в сырье с более низким интервалом температур кипения, предусматривающий контактирование исходного сырья с простым окисленным эфиром или спиртовым раствором с целью осаждения асфальтенов из жидкой фазы, причем последняя поступает без предварительного удаления растворителя на цеолитовый катализатор. Известен способ извлечения порфириновых комплексов ванадия и никеля из нефтепродукта посредством экстрагирования различными растворителями, включая этиленкарбонат, пропиленкарбонат и этилентиокарбонат [4].

Известен способ деметаллизации и деасфальтизации тяжелых нефтяных фракций путем экстракции алканами С3-С7 или их смесью при сверхкритических условиях: давление меньше 400 атм и температура меньше 350оС с последующим отделением осадка, обогащенного асфальтенами и асфальтеновыми комплексами металлов от жидкой фазы [5].

Установлено, что органический карбонат, выбранный среди диалкикарбонатов в температурном интервале, допускающем его взаиморастворимость по отношению к сырой нефти или ее фракции, обеспечивает быстрое образование легко отделимого осадка твердого вещества, богатого асфальтенами, асфальтеновыми комплексами ванадия и никеля, а также гетероатомными органическими соединениями, содержащими серу и азот. Кроме того, было установлено, что, если упомянутый гомогенный раствор, из которого предварительно удален осадок твердого вещества, охладить до температуры ниже той, что допускает взаиморастворимость, и/или добавить жидкий растворитель, более полярный, нежели органический карбонат, то упомянутый раствор разделяется на очищенную жидкую нефтеподобную фазу и на более плотную жидкую экстрагированную фазу, богатую порфириновыми комплексами ванадия и никеля, а также гетероатомными органическими соединениями. Наконец, было установлено, что подобное осаждение и фазовое разделение протекают в мягких условиях, требующих лишь небольших количеств растворителя, и обеспечивают неожиданно высокие показатели эффективности деасфальтизации и выхода деасфальтированной нефти. Таким образом, согласно настоящему изобретению, нефть можно деасфальтизировать путем непрерывного удаления порфириновых комплексов ванадия и никеля, асфальтеновых комплексов ванадия и никеля, а также гетероатомных органических соединений простым и удобным способом, устраняющим или по крайней мере умаляющим указанные выше недостатки рассматриваемого процесса.

В соответствии с изложенным в настоящем изобретении предложен процесс деасфальтизации и деметаллизации сырой нефти или ее фракции, если они содержат асфальтены и металлы, причем этот процесс характеризуется такими особенностями, как:

а) контактирование упомянутой сырой нефти или ее фракции с органическим карбонатом, выбранным из диалкилкарбонатом формулы:

RO- -OR′ где каждый из радикалов R и RI, которые могут быть одинаковыми или различными, представляет собой алкил С1-С3, причем данную операцию проводят в гомогенной жидкой фазе до тех пор, пока не выпадет осадок твердого вещества, богатый асфальтенами и асфальтеновыми комплексами металлов;

-OR′ где каждый из радикалов R и RI, которые могут быть одинаковыми или различными, представляет собой алкил С1-С3, причем данную операцию проводят в гомогенной жидкой фазе до тех пор, пока не выпадет осадок твердого вещества, богатый асфальтенами и асфальтеновыми комплексами металлов;

б) отделение упомянутого осадка твердого вещества от гомогенной жидкой фазы.

Согласно одному из вариантов осуществления настоящего изобретения гомогенную жидкую фазу, полученную на стадии (б), охлаждают для того, чтобы вызвать отделение богатой нефтью очищенной жидкой фазы от экстрагированной жидкой фазы, богатой органическим карбонатом.

Согласно иному варианту осуществления изобретения к упомянутой гомогенной жидкой фазе, выделенной на стадии (б), добавляют (при охлаждении или без него) жидкий растворитель, более полярный, нежели органический карбонат, с целью вызвать разделение упомянутых очищенной и экстрагированной жидких фаз.

На стадии (а) процесса, отвечающего настоящему изобретению, проводят контактирование сырой нефти (или ее фракции) с органическим карбонатом при температуре, равной той, при которой возможна взаиморастворимость, или же при более высокой температуре. Подходящими для этого органическими карбонатами являются диметилкарбонат, диэтилкарбонат, дипропилкарбонат, диизопропилкарбонат. Можно также применять и смешанные диалкилкарбонаты, такие как метилэтилкарбонат. Предпочтительными для указанной цели являются диметилкарбонат и диэтилкарбонат. Из этих двух соединений предпочтительнее диметилкарбонат. Стадию (а) данного процесса, отвечающего настоящему изобретению, реализуют при массовом отношении органического карбоната к сырой нефти от 0,5:1 до 4:1. Было установлено, что при отношении, меньшем, чем 0,5: 1, и при прочих равных условиях эффективность деасфальтизации является неудовлетворительно низкой, тогда как при превышении отношения 4:1 образуется твердый липкий осадок, который затруднительно полностью осадить и тем самым отделить.

Гомогенную жидкую фазу выдерживают при температуре, допускающей взаиморастворимость, или при более высокой температуре.

В частности, если применяют диметилкарбонат при его массовом отношении к сырой нефти в интервале от 1,5:1 до 2,5:1, то условия взаиморастворимости возникают при температуре около 45оС (в зависимости от конкретной величины этого отношения). При использовании диэтилкарбоната взаиморастворимость достигается уже при комнатной температуре (20-25оС). Если органический карбонат представляет собой диметилкарбонат, то рабочая температура предпочтительно лежит в интервале 60-90оС, причем оптимальная температура составляет около 80оС. Если органический карбонат представляет собой диэтилкарбонат, то рабочая температура равна комнатной или близка к ней.

Во всех указанных случаях осадок твердого вещества, богатый асфальтенами, асфальтеновыми комплексами ванадия и никеля, а также гетероатомными органическими соединениями, быстро осаждается из гомогенной жидкой фазы. Следует отметить, что при проведении процесса при температурах ниже той, при которой возможна взаиморастворимость, эффективность деасфальтизации оказывается нежелательно низкой. Обеспечивающая осаждение продолжительность контактирования может варьировать в широких пределах от нескольких минут, например 2 мин, до нескольких часов, например 6 ч. Как правило почти полное осаждение достигается за период времени от нескольких минут, например 1-2 мин, до 1 ч. На стадии (б) процесса, отвечающего настоящему изобретению, происходит отделение твердого осадка, образовавшегося на стадии (а), от гомогенной жидкой фазы. На практике установлено, что при выдерживании указанных выше параметров процесса осаждение твердого вещества протекает беспрепятственно ввиду различия плотностей этого твердого вещества и гомогенной жидкой фазы, а также благодаря низкой вязкости жидкой фазы (это зависит от растворителя) в сочетании с температурным эффектом. В ходе практической реализации стадии (б) рассматриваемого процесса для отделения твеpдого вещества от жидкости можно использовать любой метод, такой как осаждение под действием силы тяжести, центрифугирование, фильтрование, обработка в гидроциклоне. Температура, при которой происходит осаждение, должна обеспечивать поддержание жидкой фазы в гомогенном состоянии. Следовательно, рабочая температура должна находиться в интервале, указанном для стадии (а).

Согласно способу, отвечающему настоящему изобретению, гомогенную жидкую фазу, образовавшуюся на стадии (б) после отделения твердого вещества, далее разделяют на стадии (в) на экстрагированную жидкую фазу и очищенную жидкую фазу. Этого можно достичь двумя различными методами.

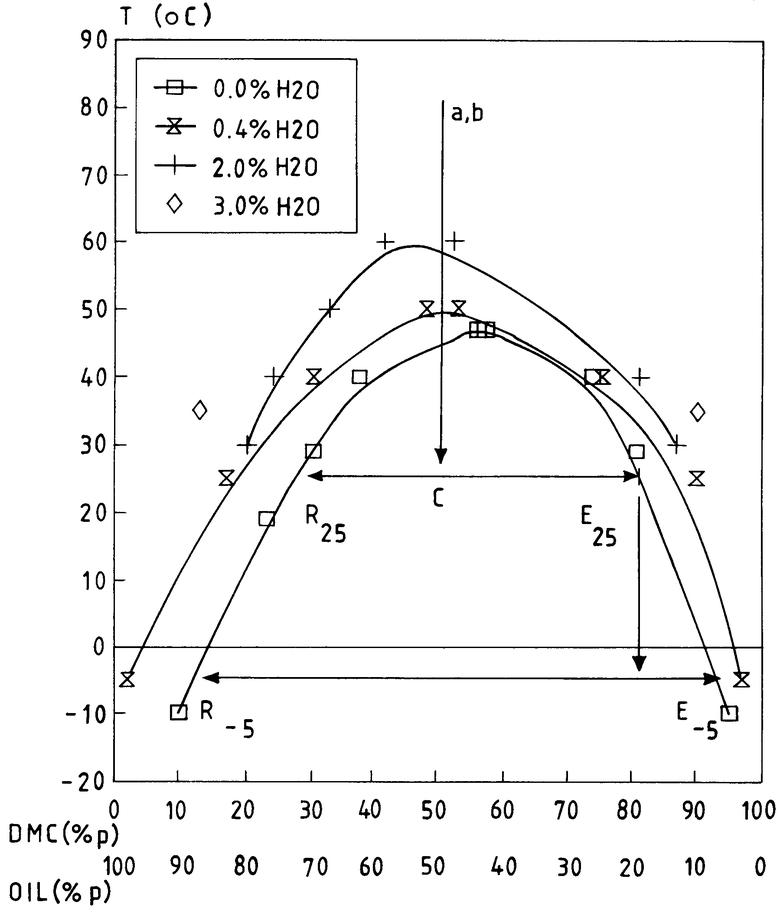

Один из этих методов предусматривает стадию (в), когда упомянутую гомогенную жидкую фазу охлаждают до температуры ниже той, которая обеспечивает взаиморастворимость, с целью отделения богатой нефтью очищенной жидкой фазы от экстрагированной жидкой фазы, богатой органическим карбонатом. Другой метод предусматривает стадию (в), когда к жидкой фазе, выделенной при охлаждении или без него на стадии (б), добавляют жидкий растворитель, более полярный по сравнению с органическим карбонатом, с целью разделения упомянутых очищенной и экстрагированной жидких фаз. Подходящими жидкими растворителями, более полярными, нежели карбонат, являются вода, низший алифатический спирт, предпочтительно метиловый, или их смеси. Количество вводимого растворителя может широко варьировать от 0,1 до 10% (мас. доли) по отношению к органическому карбонату. В случае воды в указанное количество растворителя включается также небольшая величина влагосодержания самой сырой нефти. Предпочтительно вводят 2-3% растворителя от массы органического карбоната, желательно при непрерывном охлаждении с целью разделения экстрагированной и очищенной жидких фаз. В зависимости от применяющегося органического карбоната и от наличия или отсутствия жидкого растворителя, более полярного по сравнению с карбонатом, температура, при которой происходит указанное фазовое разделение, может быть различной. В общем случае температура фазового разделения может варьировать от приблизительно -10 до 120оС. В то же время при использовании диметилкарбоната предпочтительная температура фазового разделения составляет около 25-35оС независимо от того, присутствует или нет упомянутый жидкий растворитель, более полярный чем диметилкарбонат. В случае применения диметилкарбоната фазовое разделение предпочтительно инициируется при комнатной или близкой к ней температуре. Во всех этих случаях фазовое разделение протекает быстро и позволяет получить хорошо взаиморазделенные очищенную жидкую фазу и экстрагированную жидкую фазу, состав которых при прочих равных условиях зависит от температуры фазового разделения. Относительно этой температуры следует привести сопровождаемую числовыми данными справку, показывающую изменение измеряемой экспериментально растворимости для бинарной системы, образованной диметилкарбонатом (ДМК) и сырой нефтью египетского месторождения Белаим (Belaym), подвергнутой обезвоживанию и свободной от асфальтенов (кривая - О -х). По оси абсцисс графика (см. чертеж) отложены значения, характеризующие состав бинарной системы, а по оси ординат - температура, оС. Выше кривой на графике находится область полной смешиваемости и здесь система представляет собой гомогенную жидкую фазу с температурой полной растворимости около 47оС. Осаждение твердого вещества на стадии (а) процесса осуществляется именно в этих условиях гомогенности. Ниже кривой на графике находится область равновесия двух жидких фаз, а именно очищенной жидкой фазы (слева) и экстрагированной жидкой фазы (справа). Такая ситуация имеет место, если после выделения твердого вещества гомогенная жидкая фаза охлаждается до температуры ниже температуры полной растворимости, когда система разделяется на две жидкие фазы, а именно на богатую нефтью очищенную жидкую фазу и на богатую растворителем экстрагированную жидкую фазу. Например, при охлаждении системы, состоящей из 50% (мас. доли) нефти и 50% диметилкарбоната, приблизительно до 25оС, происходит типичное ее разделение на очищенную жидкую фазу, содержащую 73% (мас. доли) нефти, остальное - преимущественно диметилкарбонат. В этих же условиях соответствующая экстрагированная жидкая фаза содержит около 83% диметилкарбоната, остальное - преимущественно нефть. Возможно также остановиться на температуре фазового разделения ниже 25оС, например, вплоть до -10оС, с целью получения очищенной жидкой фазы еще более богатой нефтью (около 90% мас. доли) и экстрагированной жидкой фазы, еще более богатой диметилкарбонатом (около 95%, мас. доли). Дополнительно каждую из двух фаз, а именно очищенную жидкую фазу и экстрагированную жидкую фазу, полученные при 25оС, можно подвергнуть в отдельности дальнейшему охлаждению. Например, дальнейшее охлаждение экстрагированной жидкой фазы, полученной при 25оС, до приблизительно -5оС приводит к отделению вторичного экстракта, преимущественно содержащего только диметилкарбонат, и вторичной очищенной фазы, преимущественно содержащей только нефть, как это графически представлено на чертеже.

На чертеже также показано поведение диметилкарбонатной системы и свободной от асфальтенов сырой нефти месторождения Белаим, в которую добавляли воду в количестве 0,4% (кривая  ), 2% (кривая + ) и 3% (кривая

), 2% (кривая + ) и 3% (кривая  ) от массы диметилкарбоната. Хорошо видно, что добавление воды повышает температуру полной растворимости компонентов системы и что данная система, содержащая воду, разделяется с образованием экстрагированной фазы, обогащенной диметилкарбонатом, и очищенной фазы, обогащенной нефтью - в зависимости от содержания воды.

) от массы диметилкарбоната. Хорошо видно, что добавление воды повышает температуру полной растворимости компонентов системы и что данная система, содержащая воду, разделяется с образованием экстрагированной фазы, обогащенной диметилкарбонатом, и очищенной фазы, обогащенной нефтью - в зависимости от содержания воды.

Практические эксперименты показали, что выполнение описанных выше операций способствует удерживанию изначально присутствующих в сырой нефти порфириновых комплексов ванадия и никеля преимущественно в экстрагированной жидкой фазе (в растворенном состоянии), тогда как очищенная жидкая фаза тем самым освобождается как от порфириновых, так и от асфальтеновых комплексов ванадия и никеля. Установлено также, что нефтяная фракция, присутствующая в экстрагированной фазе, является более легкой (типичное значение средней молекулярной массы составляет около 66% от соответствующей величины для исходного сырья), тогда как среднее значение молекулярной массы нефти в очищенной фазе по сравнению с первоначальной величиной остается практически неизменным. Твердое вещество, выделенное на стадии (б) процесса, обогащено асфальтеновыми комплексами ванадия и никеля, а также органическими соединениями с гетероатомами серы и азота. В частности среднее значение молекулярной массы асфальтенового осадка как правило составляет около 2100, т.е. приблизительно соответствует той же величине для тяжелого асфальта (битума) и почти совпадает со значениями, типичными для асфальтенов (2200-2300). Следовательно проведение процесса согласно настоящему изобретению позволяет обеспечить фракционирование компонентов, изначально присутствующих в сырой нефти, при концентрировании более легких компонентов в экстрагированной фазе. Кроме того, данное явление фракционирования при различных температурах, исходя фактически из различного сродства полярных и неполярных соединений по отношению к растворителю, представляющему собой органический карбонат, при различных температурах, поддается управлению в определенных границах с использованием температуры фазового разделения и/или повторением фазового разделения.

На конечной стадии экстрагированную и очищенную жидкие фазы можно подвергнуть обычной обработке с целью выделения их ингредиентов.

С использованием процесса, отвечающего настоящему изобретению, можно обрабатывать любую разновидность сырой нефти или ее фракции, например, разновидности сырой нефти, отбензиненной перегонкой при атмосферном или пониженном давлении, содержащей асфальтены и как правило имеющей плотность по шкале АР1, равную 10-45о.

В таких разновидностях сырой нефти содержание асфальтенов может достигать значений порядка 20% (мас. доли). Предпочтительно проводить данный процесс на сырой нефти или фракции, у которых начальная температура кипения на 20-40оС выше температуры кипения применяющегося органического карбоната. В случае более тяжелых разновидностей сырой нефти или остатков перегонками, которые трудно обрабатывать в условиях проведение рассматриваемого процесса, эти разновидности нефти и остатки перед их обработкой органическим карбонатом можно разбавить углеводородным компонентом. Углеводородные компоненты, подходящие для этой цели, можно выбрать из тех, что не изменяют существенным образом природное состояние асфальтеново-нефтяной дисперсии, например, из парафиновых погонов С10-С20, газойлей и керосинов, обычно применяющихся в двигателях внутреннего сгорания. Количество взятого углеводородного компонента должно обеспечивать достаточную текучесть при проведении операций процесса, отвечающего настоящему изобретению. По окончании процесса добавленный углеводородный компонент удаляют из очищенной и экстрагированной жидких фаз обычными, хорошо известными в данной области приемами, например мгновенным испарением.

Отвечающий настоящему изобретению процесс прост и удобен. В частности его можно проводить при умеренной температуре без применения повышенного давления и при низком отношении органического карбоната к сырой нефти или ее фракции.

Кроме того, данный процесс обеспечивает высокую эффективность деасфальтизации: в пределах 85-99%, причем эти значения выше чем в случае промышленных процессов, упомянутых ранее. Как правило общий выход деасфальтированной нефти превышает 90% , причем это значение равно соответствующему значению для известных процессов или даже превышает его.

П р и м е р 1. Согласно данному примеру деасфальтизации подвергали сырую нефть египетского месторождения Белаим (смесь береговой и прибрежной) со следующими характеристиками.

Плотность по шкале АР1 27,9 Удельный вес 0,888 г/мл (20оС)

Кинематическая вязкость 57, 13 сСт (20оС)

23,86 сСт (37,8о) Показатель К по шкале UOP 11,92

Содержание асфальтенов

(нерастворимых в н-гептане) 7,0% (мас.)

Содержание серы 2,31% (мас.%)

Содержание азота 5900 част/млн.

Содержание ванадия 69 ч/млн.

Содержание никеля 60 ч/млн.

Влагосодержание

около 0,4% (мас.)

Диметилкарбонат в качестве 208,2 г и сырую нефть с упомянутыми выше характеристиками, взятую в количестве 98,9 г, помещали в колбу, снабженную мешалкой. Смесь нагревали до 80оС и в течение 1 ч перемешивали при этой температуре до получения в колбе гомогенной жидкой фазы и твердого осаждающего вещества, взвешенного в упомянутой жидкой фазе. Полученную таким образом суспензию фильтровали при нагревании (при температуре около 80оС) через ватмановскую фильтровальную бумагу при вакуумировании посредством водяного насоса, для того чтобы набрать в итоге 14,5 г твердого осадка. Между сосудом для сбора фильтрата и вакуумным насосом была предусмотрена холодная ловушка для конденсирования диметилкарбоната и прочих легких соединений, улетучивающихся в ходе фильтрования. После фильтрования содержимое холодной ловушки добавляли к фильтрату, который переносили в делительную воронку и оставляли охлаждаться до комнатной температуры (около 25оС). При указанной температуре жидкость разделяется на две фазы, а именно на верхнюю (очищенную) нефтяную фазу в количестве 83,5 г и на более плотную нижнюю (экстрагированную) фазу в количестве 209 г.

Выделенный осадок твердого вещества содержит 6,4 г (44 мас.%) асфальтенов и 8,1 г (56 мас.%) оставшейся очищенной фазы, содержащей около 6,4 г деасфальтизированной нефти и 1,4 г диметилкарбоната.

Очищенная жидкая фаза содержит 69,2 г нефти (82,8 мас.%) 13,8 г диметилкарбоната (16,5%) и 0,5 г асфальтенов (0,6%).

Экстрагированная жидкая фаза содержит 16,7 г нефти (8 мас.%) и 192 г диметилкарбоната (92%).

Таким образом, эффективность деасфальтизации составляет 92,4%. Общий выход нефти составил 87% от массы исходной сырой нефти (70% в очищенной фазе и 17% в экстрагированной фазе). Общий выход деасфальтизированной нефти по отношению к содержанию нефти в сырье составил 93,4 мас.%.

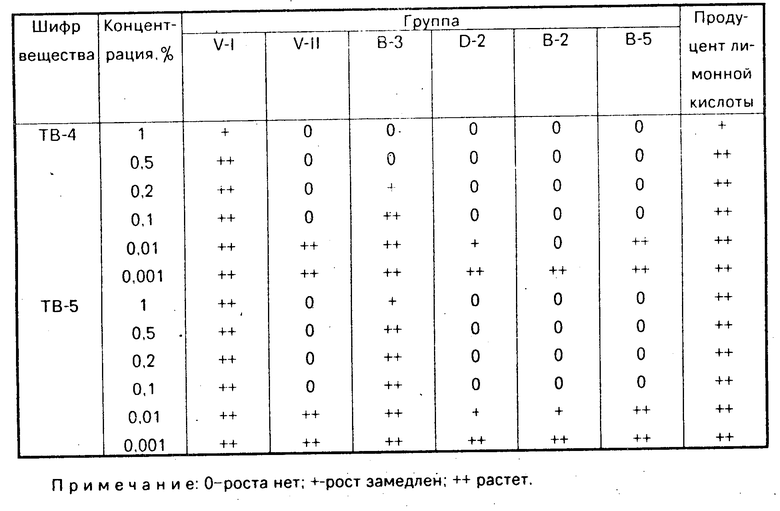

В табл. 1 суммированы характеристики исходного сырья (G), твердого осадка (RS), очищенной жидкой фазы (LR) и экстрагированной жидкой фазы (LE).

Содержание асфальтена в сырье, а также те или иные выделенные фазы определяли гравиметрическим методом согласно стандарту ASTMD 2007, модифицированному в соответствии с 1Р-143, оперируя массовым отношением: 10 ч. н-гептана на 1 ч. пробы, причем осаждение асфальтена проводили за 2 ч. в условиях возвратного потока.

Содержание ванадия и никеля оценивали методом анализа по атомному поглощению с использованием образцов, предварительно подвергнутых растворению в кислоте. Содержание ванадия, кроме того, устанавливали методом определения электронного спинового резонанса ванадия IV.

Содержание серы оценивали методом флуоресценции под действием рентгеновского излучения.

Содержание азота оценивали обычным методом Кьельдаля (Kjeldahl).

Углерод-водородное атомное отношение оценивали методом элементного анализа в токе кислорода.

По данным, представленным в табл. 1, можно видеть, что эффективность удаления ванадия из нефтяного сырья составляет 59% (52,6% в осадке твердого вещества и 6,4% в экстрагированной жидкой фазе). Эффективность удаления никеля составляет 60% (57,3% в осадке твердого вещества и 2,7% в экстрагированной жидкой фазе). Сера удаляется приблизительно на 56% (22,5% составляет вклад операции экстрагирования), а азот - на 64% (при 11%-ном вкладе операции экстрагирования). Массовое отношение С/Н в осадке твердого вещества (8,77 : 1) отчетливо выше, чем для исходного нефтяного сырья (6,97 : 1). Элементный анализ и балансы масс позволили установить отсутствие предпочтительного внедрения кислорода в очищенную нефть. В ходе обработке не наблюдалось и разложения диметилкарбоната.

При охлаждении экстрагированной жидкой фазы, полученной как описано выше, от 25оС до -5оС происходило дальнейшее выделение нефтяной фазы в количестве 6% от массы экстрагированной жидкой фазы.

П р и м е р 2. Проведена серия испытаний, когда проводили контактирование нефтяного сырья месторождения Белаим (см. пример 1) с диметилкарбонатом при различных температурах и при массовом отношении 1 : 1. Во всех случаях обработки осуществляли перемешиванием в течение 1 ч.

По окончании перемешивания осажденное твердое вещество отделяли фильтрованием при температуре осаждения. Профильтрованную жидкую фазу охлаждали до 25оС (за исключением первого испытания, которое и так проводится при этой температуре) и тем самым осуществляли разделение экстрагированной жидкой фазы и очищенной жидкой фазы. Условия испытаний 1-4 находятся за пределами области настоящего изобретения, так как при выбранных температурах осаждения здесь имела место неполная смешиваемость между нефтяным сырьем и диметилкарбонатом. При проведении испытаний 5-8 между нефтяным сырьем и диметилкарбонатом на стадии осаждения была достигнута полная смешиваемость и таким образом эти испытания относятся к области настоящего изобретения.

В табл. 2 для каждого испытания даны температуры (оС) на стадии осаждения, значения относительного содержания A-R (%, мас.) остаточных асфальтенов в очищенной жидкой фазе, а также значения Eff-D (%, мас.) эффективности деасфальтизации, выраженные через процентное содержание осажденных асфальтенов по отношению к содержанию асфальтенов в нефтяном сырье.

П р и м е р 3. Проведены серии испытаний, по контактированию диметилкарбоната с нефтяным сырьем месторождения Белаим (см. пример 1) при различных взаимных массовых отношениях в условиях непрерывного перемешивания в течение 1 ч при 80оС последующим выделением твердого осадка при данной температуре фильтрованием и, наконец, охлаждением фильтрата до 25оС с целью отделения экстрагированной жидкой фазы от очищенной жидкой фазы. Испытания 1-4 были проведены в соответствии с настоящим изобретением. Испытания 5 и 6 имеют сравнительное значение, так как при соответствующих массовых отношениях диметилкарбоната к нефтяному сырью осажденное твердое вещество является липким и не поддается отфильтровыванию.

Результаты испытаний суммированы в табл. 3, где показаны массовое отношение (Rapp) диметилкарбоната к нефтяному сырью на стадии экстрагирования, относительное содержание A-R (%, мас.) остаточных асфальтенов в очищенной жидкой фазе, а также эффективность деасфальтизации Eff-D (%, мас.) выраженная через количество осажденных асфальтенов от общего содержания асфальтенов в нефтяном сырье.

П р и м е р 4. Были проведены серии испытаний по контактированию нефтяного сырья из месторождения Белаим (см. пример 1) в течение различных промежутков времени с диметилкарбонатом при массовом отношении около 1:2 и при условии непрерывного перемешивания при 80оС с последующим выделением осаждением твердого вещества при данной температуре фильтрованием и окончательным охлаждением фильтрата с целью отделения экстрагированной жидкой фазы от очищенной жидкой фазы.

В табл. 4 суммированы результаты испытаний 1-5, показывающие продолжительность контактирования (в часах) нефтяного сырья с диметилкарбонатом при 80оС, относительное содержание A-R (%, мас. доли) остаточных асфальтенов в очищенной жидкой фазе, а также эффективность деасфальтизации Eff-D (%, мас. ), выраженную через количество осажденных асфальтенов от общего содержания асфальтенов в нефтяном сырье.

П р и м е р 5. Нефтяное сырье (11.8 АНИ) месторождения Роспо-ди-Маре (Rospo di Mare) с содержанием асфальтенов 20,3% (мас. доли) разбавляли газойлем для двигателей внутреннего сгорания (промышленная разновидность). Затем осуществляли контактирование полученной смеси с диметилкарбонатом в условиях непрерывного перемещения в течение 1 ч при 80оС. Массовое соотношение "диметилкарбонат : нефтяное сырье : газойль" составляло 2,2 : 1 : 1. При 80оС имеется гомогенная жидкая фаза, из которой осаждается твердое вещество. Последнее отфильтровывают приблизительно при той же температуре, при которой проводят осаждение. При 25оС фильтрат разделяется на очищенную жидкую фазу и на экстрагированную жидкую фазу. В очищенной жидкой фазе были обнаружены остаточные асфальтены в количестве 4,7% (мас.): данный показатель уже скорректирован с учетом разбавления газойлем. Таким образом, эффективность деасфальтизации составила 76% от содержания асфальтенов в нефтяном сырье.

Для сравнения были проведены три испытания по извлечению асфальтенов из нефтяного сырья, причем все операции были проведены в вышеуказанных условиях, но без диметилкарбоната и при соотношениях "газойль : нефтяное сырье", составляющих соответственно 0,6 : 1,1 : 1 и 3 : 1.

В ходе этих трех испытаний была получена очищенная фаза со средним содержанием асфальтенов, равным 19,3% (мас. ) и при средней эффективности деасфальтизации 4,9%.

П р и м е р 6. К нефтяному сырью месторождения Белаим (см. пример 1), взятому в количестве 13,35 г, добавляли 27,75 г диметилкарбоната (массовое отношение "диметилкарбонат : нефтяное сырье" составляло 2,08 : 1). Эту смесь при непрерывном перемешивании выдерживали при 80оС в течение 30 мин. Полученный раствор охлаждали до 60оС и выдерживали при этой температуре в течение 20 мин. Твердое асфальтеновое вещество отделяли фильтрованием, к фильтрату добавляли 0,60 г деионизированной воды в количестве 2,1% от массы диметилкарбоната, после чего смесь при непрерывном перемешивании охлаждали до 35оС. По прекращении перемешивания происходило быстрое разделение на экстрагированную жидкую фазу, богатую диметилкарбонатом (плотность 1,039 г/мл) и на богатую нефтью очищенную фазу (плотность 0,759 г/мл). Указанные значения, а также состав фаз оказались сравнимыми с соответствующими показателями для безводной системы, но претерпевающей разделение при 20оС. В очищенной фазе было установлено содержание остаточного асфальтена в количестве 0,3% (мас. доли). Таким образом, эффективность деасфальтизации составляет 93%.

Когда испытание повторили в условиях начального нагревания до 60оС вместо 80оС, то эффективность составила 47,1%.

П р и м е р 7. Проведены серии испытаний по контактированию диэтилкарбоната с нефтяным сырьем месторождения Белаим (см. пример 1) при различных взаимных массовых соотношениях в условиях непрерывного перемешивания в течение 10 мин при комнатной температуре (20-25оС), причем твердому веществу давали осаждаться в течение 20 мин, после чего его отделяли центрифугированием при частоте вращения 2500 1/мин в течение 5 мин.

Результаты испытаний суммированы в табл. 5, где показаны массовое отношение (Rapp) диэтилкарбоната к нефтяному сырью на стадии экстрагирования, а также эффективность деасфальтизации Eff-D (%, мас.), выраженная через количество осажденных асфальтенов по отношению к содержанию асфальтенов в нефтяном сырье.

П р и м е р 8. Нефтяное сырье месторождения Белаим + R A370, где RA - атмосферный остаток (atmospheric residue) обрабатывали диметилкарбонатом в условиях непрерывного перемешивания при 80оС в течение 30 мин с последующим отфильтровыванием осадка и фазовым разделением при комнатной температуре с целью получения очищенной жидкой фазы и экстрагированной жидкой фазы. Смесь "нефть из Белаима + R А370" имеет следующие характеристики: содержание асфальтенов 8,8% (мас. доли); плотность по шкале АР 15/4оС (0,9865 г/мл), кинематическая вязкость при 50оС - 2968 сСт и при 100оС - 117,5 сСт; выход по отношению к нефтяному сырью атмосферной перегонки - 60% (мас. доли).

Результаты испытаний суммированы в табл. 6, где показаны массовое отношение (Rapp) диметилкарбоната к смеси "R А370 + нефть из Белаима"+ на стадии экстрагирования, а также эффективность деасфальтизации Eff-D (%, мас. доли), выраженная через количество осажденных асфальтенов от асфальтенового содержания в нефтяном сырье.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ И ДЕМЕТАЛЛИЗАЦИИ ОСТАТКОВ ОТ ПЕРЕГОНКИ СЫРОЙ НЕФТИ | 1992 |

|

RU2014345C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ И ДЕМЕТАЛЛИЗАЦИИ ОСТАТКА ОТ ВАКУУМНОЙ ПЕРЕГОНКИ НЕФТИ | 1994 |

|

RU2119525C1 |

| ЭФФЕКТИВНАЯ УГЛЕВОДОРОДНАЯ СМЕСЬ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНОВ И СПОСОБ РАСТВОРЕНИЯ АСФАЛЬТЕНОВЫХ ФОРМИРОВАНИЙ | 1994 |

|

RU2141027C1 |

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2015 |

|

RU2611416C1 |

| Способ выделения концентрата ценных металлов из тяжелого нефтяного сырья | 2016 |

|

RU2631702C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ И ОБЕССЕРИВАНИЯ ТЯЖЕЛОЙ НЕФТИ С ПОЛУЧЕНИЕМ БИТУМНОГО ВЯЖУЩЕГО | 2022 |

|

RU2783102C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛЫЕ СЫРЫЕ НЕФТИ И КУБОВЫЕ ОСТАТКИ | 2005 |

|

RU2380397C2 |

| СПОСОБ ОБРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД | 1991 |

|

RU2026823C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2020 |

|

RU2757810C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО СЫРЬЯ, ТАКОГО КАК ТЯЖЕЛАЯ СЫРАЯ НЕФТЬ И КУБОВЫЕ ОСТАТКИ | 2003 |

|

RU2352615C2 |

Сущность изобретения: в способе десфальтизации и деметаллизации сырой нефти или ее фракций в качестве органического растворителя используют диалкил (C1-C3) карбонат, контактирование с которым проводят при температуре не ниже взаимной растворимости нефти или ее фракций и растворителя. Осадок, обогащенный асфальтенами и асфальтеновыми комплексами металлов, отделяют от жидкой фазы, которую дополнительно охлаждают и/или добавляют жидкий растворитель, более полярный , чем используемый карбонат. 11 з.п.ф-лы, 6 табл., 1 ил.

Авторы

Даты

1994-06-15—Публикация

1991-06-03—Подача