Изобретение относится к технологии полимеров и может быть использовано для получения связующего, применяемого для получения лакокрасочных материалов.

Известен способ получения нефтеполимерных смол (НПС) [Патент РФ №2326896, МПК C08F 240/00. Опубл. 20.06.2008 г.] каталитической полимеризацией непредельных соединений фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания от 130 до 190°С, содержащей от 60 до 70% непредельных углеводородов, в том числе от 13 до 18% циклопентадиена и от 32 до 37% дициклопентадиена в присутствии каталитических систем на основе титана четыреххлористого и алюминийорганических соединений при мольных соотношениях:

TiCl4 : А1(С2Н5)2С1=1:(0,1-10);

TiCl4 : А1(С2Н5)3=1:(0,1-10);

TiCl4 : А1(изо-С4Н9)3С1=1:(0,1-10),

при температуре от 0 до 20°С и продолжительности реакции от 5 до 60 мин с последующей дезактивацией каталитической системы 1,2-эпоксипропаном. Продукты взаимодействия каталитической системы с 1,2-эпоксипропаном остаются в составе полученной смолы. Данный способ позволяет получать светлые нефтеполимерные смолы. К недостаткам данного способа относится необходимость использования титана четыреххлористого в высокой концентрации (2%), характеризующегося повышенной гидролизуемостью под воздействием воды, которая может находиться в сырье и воздухе, что приводит к выделению хлористого водорода и, как следствие, частичной дезактивации каталитической системы и повышению коррозионной активности реакционной массы по отношению к используемому оборудованию. Появление продуктов гидролиза TiCl4 приводит к снижению качества (помутнению) нефтеполимерных смол. Кроме того, дезактивацию TiCl4 после окончания процесса полимеризации требуется производить 1,2-эпоксипропаном при мольном соотношении более 1:4.

Наиболее близким к предлагаемому является способ получения нефтеполимерных смол полимеризацией непредельных соединений фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания от 130 до 190°С, содержащей от 60 до 70% непредельных углеводородов, в том числе от 13 до 18% циклопентадиена и от 32 до 37% дициклопентадиена в присутствии каталитической системы CoCl2-Al(C2H5)2Cl при мольном соотношении компонентов 1,0:1,0 в течение 180 мин при температуре 100°С [Мананкова А.А., Бондалетов В.Г. Известия Самарского научного центра РАН. Спецвыпуск «Безопасность. Технологии. Управление». Т. 1. 2007. С. 68-70]. Синтез и дальнейшая дезактивация каталитической системы 1,2-эпоксисоединениями приводят к получению светлых смол, но синтез требует повышенного расхода компонента CoCl2 в связи с отсутствием системы его улавливания и регенерации, повышенных температур (100°С) и продолжительности реакции - 180 мин.

Задачей предлагаемого изобретения является упрощение технологии получения светлых нефтеполимерных смол: сокращение продолжительности и температуры процесса, а также снижение расхода катализатора.

Поставленная задача решается за счет полимеризации непредельных соединений фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания от 130 до 190°С, содержащей от 60 до 70% непредельных углеводородов, в том числе от 13 до 18% циклопентадиена и от 32 до 37% дициклопентадиена, под действием каталитической системы - цеолит H-ZSM-5, смешанный со связующим веществом (20% Al2O3), пропитанной CoCl2 в количестве 2,0-3,0% от веса катализатора, и А1(С2Н5)2С1, взятый в мольном отношении 1 - 1,2:1 по отношению к СоС12 при температуре 75-85°С и продолжительностью реакции 120 мин с последующей дезактивацией каталитической системы 1,2-эпоксипропаном. Продукты взаимодействия каталитической системы с 1,2-эпоксипропаном остаются в составе полученной смолы. Катализатор H-ZSM-5/20% Al2O3, пропитанный CoCl2 в количестве 2,0-3,0% от веса фракции, промывается горячей фракцией жидких продуктов пиролиза и после добавления свежего Al(C2H5)2Cl используется вторично.

Катализатор H-ZSM-5/20% Al2O3 получен известным способом [Патент РФ №2382814, МПК7 C10G 35/095, B01J 29/48. Опубл. 27.02.2010 г.]. Перед пропиткой СоС12 катализатор нагревают при температуре 400°С в течение 60 мин. Внесение CoCl2 в катализатор осуществляют его пропиткой насыщенным раствором CoCl2 в этаноле. Количество CoCl2 контролируют гравиметрически по его остаточному содержанию в спиртовом растворе. Непосредственно перед синтезом каталитическую систему прогревают при температуре 150°С в течение 120 мин.

Использование предлагаемого способа позволяет:

1. Проводить реакцию в мягких условиях при низкой температуре 65-95°С.

2. Сократить продолжительность процесса от 180 до 120 мин.

3. Получить светлую НПС.

4. Снизить потери СоС12 и многократно использовать катализатор H-ZSM-5/20% A12O3, пропитанный CoCl2.

Полученный эффект можно объяснить высокой кислотностью и каталитической активностью системы, связанной с особой формой поверхностных соединений CoCl2, высокой пористостью цеолита, обеспечивающей доступность мономеров фракции к основному активному центру системы CoCl2, высокой механической прочностью и низкой истираемостью поверхности цеолита, возможностью освобождения поверхности каталитической системы от нефтеполимерных смол путем отмывки углеводородным растворителем и ее регенерации, и как следствие, возможностью многократного использования.

Предлагаемый способ получения светлых НПС подтверждается следующим примером:

В трехгорлый стеклянный реактор с обратным холодильником и якорной мешалкой загружают 100 г каталитической системы (цеолит H-ZSM-5 + 20% Al2O3 + 2% CoCl2) и 200 г предварительно перегнанной фракции жидких продуктов пиролиза. Затем в токе азота при включенной с небольшой скоростью вращения мешалки загружают 10 мл раствора Al^Hs^Cl в гептане с концентрацией 0,2 г/мл. После загрузки фракции и каталитической системы реакционную массу при перемешивании нагревают до 65-95°С и продолжают перемешивать в течение 120 мин.

Затем реакционную массу охлаждают до 34°С и в реактор при перемешивании в течение 2 мин подают 1 г 1,2-эпоксипропана, после чего температуру повышают до 60°С и продолжают перемешивать еще в течение 30 мин. Далее реакционную массу - основной продукт, сливают, отделяя от катализатора, и в другом аппарате при температуре 190-200°С и остаточном давлении 50 мбар отгоняют от непрореагировавших углеводородов. Катализатор при температуре 40-50°С при включенной мешалке промывают ксилолом, который передается на дистилляцию, при этом растворенная нефтеполимерная смола объединяется с основным продуктом. Выход нефтеполимерной смолы после первой загрузки катализатора равен 110 г, что составляет 55% от загруженной фракции, выход после второй загрузки составляет 48%.

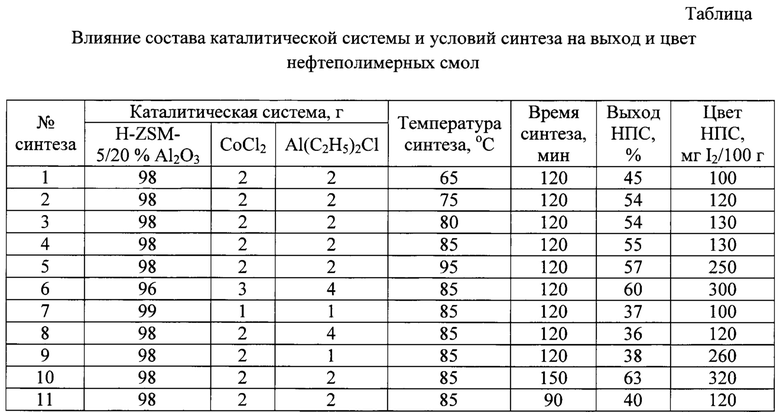

Примеры синтезов НПС с использованием различных соотношений компонентов каталитической системы и содержания CoCl2 при варьировании температуры и времени процесса приведены в таблице.

Таким образом, предлагаемый способ позволяет отказаться от использования в качестве основного компонента катализатора четыреххлористого титана, требующего в 5 раз больше дезактиватора, чем в предлагаемом способе, при этом исключается возможность коррозии оборудования. Возможно многократное использование катализатора, что приводит к увеличению выхода продукта на используемый катализатор.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2007 |

|

RU2326896C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2008 |

|

RU2375380C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2008 |

|

RU2395531C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2007 |

|

RU2351613C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2008 |

|

RU2359977C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНО-СМОЛЯНОГО ПЛЕНКООБРАЗУЮЩЕГО | 2004 |

|

RU2261872C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2016 |

|

RU2616187C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2011 |

|

RU2454434C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2003 |

|

RU2233846C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2002 |

|

RU2218358C1 |

Изобретение относится к способу получения нефтеполимерных смол, применяемых для получения лакокрасочных материалов. Описан способ получения нефтеполимерных смол полимеризацией непредельных соединений фракции жидких продуктов пиролиза прямогонных бензинов в присутствии каталитической системы с последующей дезактивацией каталитической системы 1,2-эпоксипропаном. Каталитическая система содержит цеолит H-ZSM-5/20% Al2O3, пропитанный СоСl2 в количестве 2,0-3,0% от веса фракции, и Al(C2H5)2Cl, взятый в мольном отношении 1-1,2:1 по отношению к CoCl2. Процесс проводят при температуре 65-95°С в течение 120 мин. Технический результат – сокращение продолжительности процесса, снижение температуры процесса, а также снижение расхода катализатора за счет возможности его вторичного использования. 1 табл., 11 пр.

Способ получения нефтеполимерных смол полимеризацией непредельных соединений фракции жидких продуктов пиролиза прямогонных бензинов в присутствии каталитической системы с последующей дезактивацией каталитической системы 1,2-эпоксипропаном, отличающийся тем, что в качестве каталитической системы используют гетерогенный катализатор, содержащий цеолит H-ZSM-5, смешанный со связующим веществом - оксидом алюминия (20% Al2O3), пропитанный хлоридом кобальта (CoCl2) в количестве 1,0-3,0% от веса катализатора, и диэтилалюминий хлорид Al(С2Н5)2Cl, взятый в мольном отношении 1,0-1,2:1 по отношению к хлориду кобальта (CoCl2), процесс проводят при 65-95°С в течение 120 мин.

| МАНАНКОВА А.А | |||

| и др | |||

| Известия Самарского научного центра РАН | |||

| Специальный выпуск "Безопасность | |||

| Технологии | |||

| Управление", т.1, 2007, с.68-70 | |||

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2007 |

|

RU2326896C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2002 |

|

RU2218358C1 |

| ДУМСКИЙ Ю.В., Нефтеполимерные смолы, Москва, Химия, 1988, с.7-14 | |||

| JP 0062064811 А, 23.03.1987. | |||

Авторы

Даты

2019-06-18—Публикация

2018-07-11—Подача