Изобретение относится к способу получения нефтеполимерных смол (НПС) - заменителей дорогих и дефицитных продуктов природного происхождения: растительных масел (в лакокрасочных материалах), канифоли и альбумина (в производстве бумаги), а также древесно-пирогенных и инден-кумароновых смол (в резиновых смесях в производстве резинотехнических изделий и модификации дорожных покрытий).

Известны способы получения НПС из фракций жидких продуктов пиролиза ионной и радикальной полимеризацией.

Недостатками метода радикальной термической полимеризации являются необходимость проведения процесса в жестких условиях: 225-235°С, 6-7 час [АС СССР №1799876. МПК5 C08F 240/00. Опубл. 07.03.1993. БИ №9], или большая продолжительность реакции: 15 час при 160°С [АС СССР №861356. МПК5 C08F 240/00. Опубл. 07.09.1981. БИ №33].

Инициированную полимеризацию проводят в менее жестких условиях, чем термическую, при температурах 120-140°С и длительности 8-12 часов, однако требуется использование опасного нестабильного перекисного инициатора - гидроперекиси изопропилбензола [АС СССР №952865. МПК5 C08F 240/00, C08F 212/08, C09D 3/733. Опубл. 23.08.1982. БИ№31].

Известны способы полимеризации различных непредельных фракций жидких продуктов пиролиза под действием хлористого алюминия и его комплексов при 30-120°С [Патент США №4283518. МПК5 C08F 212/06, C08F 212/08. Опубл. 11.08.81] и под действием каталитических систем, состоящих из четыреххлористого титана и алюминийорганических соединений [Патент РФ №2079514. МПК6 C08F 240/00. Опубл. 07.04.1994. БИ №14]. В этих случаях полимеризация протекает в более мягких условиях, но также имеет недостатки. Одним из основных недостатков является стадия нейтрализации при использовании водных растворов щелочей и аммиака.

Наиболее близким к предлагаемому является способ получения нефтеполимерных смол катионной полимеризацией непредельных соединений фракций жидких продуктов пиролиза с пределами выкипания 130-190°С под действием каталитической системы на основе тетрахлорида титана и алюминийорганических соединений при мольных соотношениях:

TiCl4: Аl(С2Н5)2Сl=1:(0,1-10);

TiCl4:Al(C2H5)3=l:(0,l-10);

TiCl4: Аl(изо-С4Н9)3=1:(0,1-10),

и последующей обработкой реакционной смеси дезактивирующими агентами общей формулы

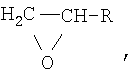

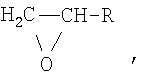

где R=H; СnH2n+1(n=1-3); CH2-O-R', где R'=CnH2n+1(n=1-5), С6Н11 (циклогексил);

С6Н4R'', где R''=H, СН3, С2Н5, н- и изо-С3Н7; н-, изо- и трет-С4H9, Cl, Br, ОСН3, ОС2Н5 [Патент РФ №2218358. МПК7 C08F 240/00, C08F 6/02, C08F 6/08. Опубл. 10.12.2003. БИ №34]. К недостаткам данного способа можно отнести сложность и опасность выполнения операции дезактивации каталитического комплекса, что связано с низкими температурами кипения, вспышки и воспламенения указанных дезактиваторов. Кроме того, указанные в данном патенте соединения являются легколетучими, токсичными, вызывают дерматиты.

Задачей предлагаемого изобретения является упрощение технологии получения НПС, устранение отмеченных недостатков, улучшение экологичности процесса за счет снижения опасности выброса, взрыва, воспламенения при проведении процесса дезактивации компонентов каталитического комплекса. Снижение количества используемых 1,2-эпоксисоединений позволяет снизить издержки на их транспортировку, хранение и перемещение по технологическим потокам, на специальное оборудование для их хранения, а также добиться улучшения санитарно-гигиенических условий работы персонала.

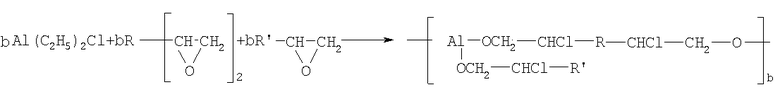

Поставленная задача решается за счет получения нефтеполимерных смол полимеризацией непредельных соединений жидких продуктов пиролиза прямогонного бензина с пределами выкипания 130-190°С под действием каталитических систем на основе тетрахлорида титана и алюминийорганических соединений и последующей их дезактивацией путем последовательного добавления 1,2 - эпоксисоединений общей формулы

где R=СН3, С2Н5, С3Н7, C6H5, CH2-О-R', где R'=CnH2n+1(n=1-3); C6H4-R'', где R''=H, СН3, С2Н5,

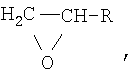

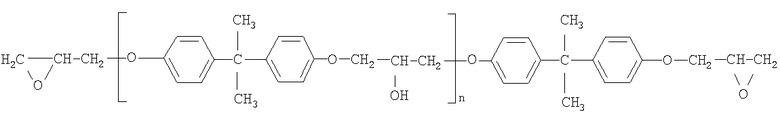

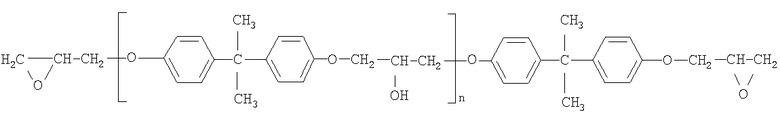

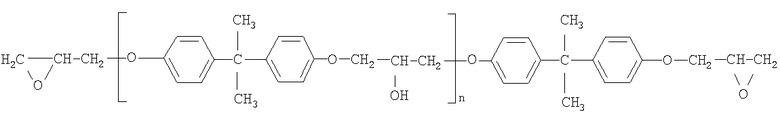

и эпоксидно-диановых смол соединений общей формулы

где n=0-3, с содержанием эпоксидных групп 10,0-22,5%, взятых в мольном соотношении 1,0-1,25: 1,0-1,5 [Эпоксидные смолы и отвердители: промышленные продукты / З.А.Кочнова, Б.С.Жаворонок, А.Е.Чалых. - М.: Пэйнт Медиа, 2006. - 200 с.], [ГОСТ 10587-84. Смолы эпоксидно-диановые неотвержденные].

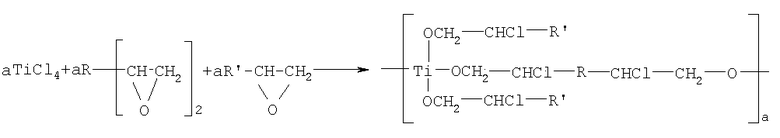

1,2-Эпоксисоединения и эпоксидно-диановые смолы загружаются в расчетном количестве, чтобы количество эпоксидных групп было эквивалентно суммарному количеству Сl-, C2H5- и изо-C4H9- групп при атомах титана и алюминия компонентов каталитической системы. Соотношение 1,2-эпоксисоединений и эпоксидно-диановых смол обеспечивает преимущественно линейную несшитую структуру получаемых продуктов нейтрализации.

Полученные продукты взаимодействия 1,2-эпоксидных соединений и эпоксидно-диановых смол с компонентами каталитических систем остаются в составе получаемой смолы и не требуют их отделения от основной массы смолы.

где R'=CnH2n+1(n=1-3), CH3, C2H5, C3H7, C6H5, CH2-О-R',

а:b=1:(0,1-3,0) мольное.

Использование предлагаемого способа позволяет:

1. Расширить ассортимент используемых реагентов для проведения безотходных каталитических процессов полимеризации жидких продуктов пиролиза.

2. Снизить объем использования соединений с низкой температурой кипения, вспышки и самовоспламенения.

3. Улучшить санитарно-гигиеническую и экологическую обстановку на производстве.

4. Снизить применяемый избыток используемого дезактивирующего агента за счет снижения его потерь при повышении температуры процесса.

5. Снизить объем и количество используемого специального емкостного оборудования для хранения 1,2-эпоксидных соединений и специальных трубопроводов для их транспорта к местам хранения и использования.

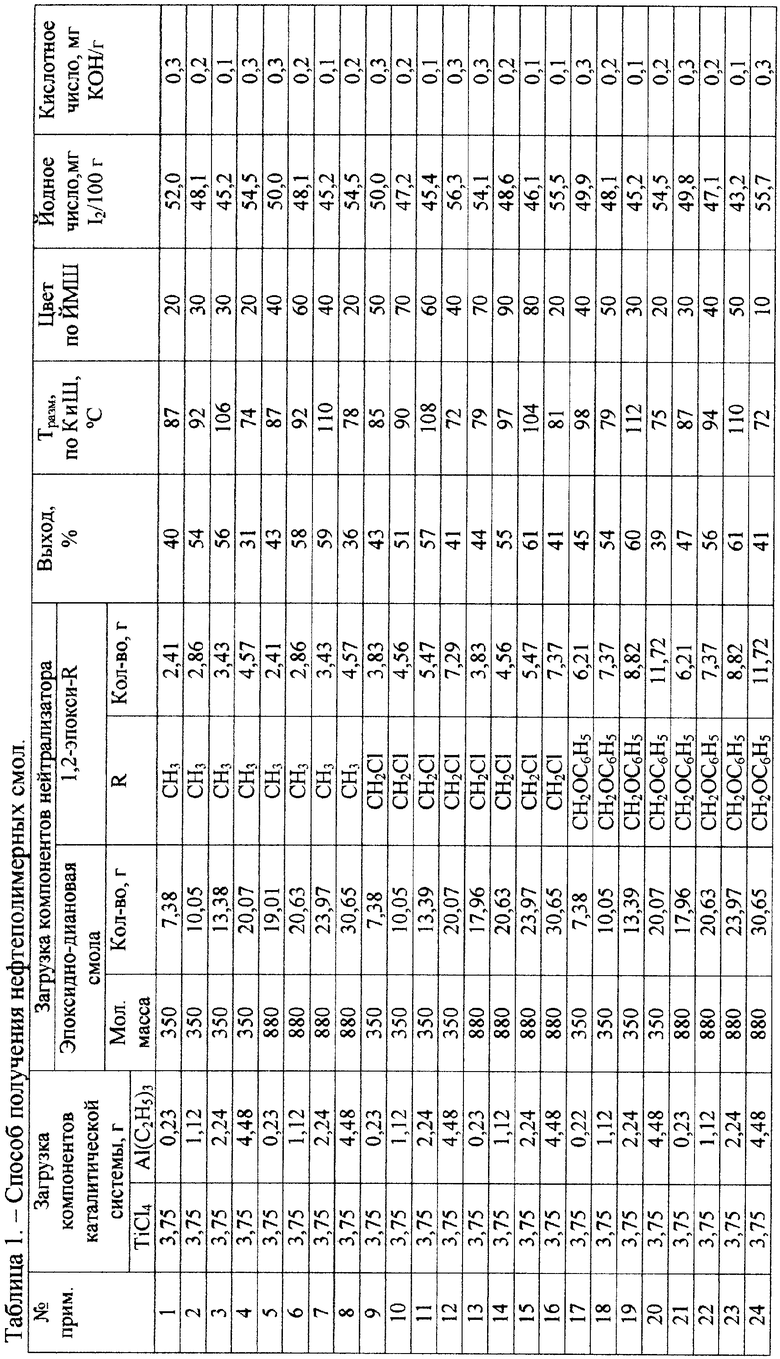

В таблице 1 представлены примеры синтезов и характеристики нефтеполимерных смол, полученных полимеризацией фракции с пределами выкипания 130-190°С с использованием каталитической системы TiCl4-Аl(С2Н5)3, взятых в мольном соотношении от 1:0,1 до 1:2. Дезактивация каталитической системы проведена эпоксидно-диановыми смолами и 1,2-эпоксидными соединениями - оксидом пропилена, эпихлоргидрином, фенилглицидиловым эфиром.

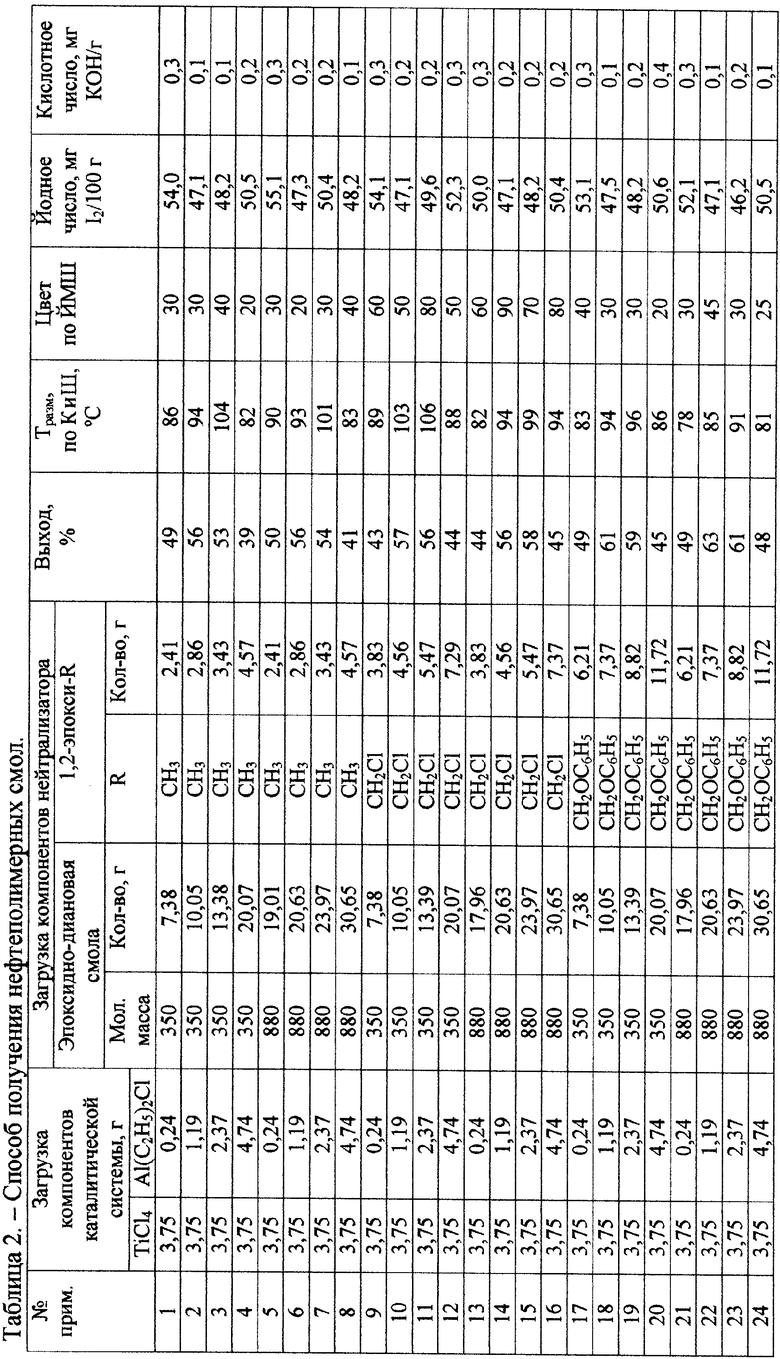

В таблице 2 представлены примеры синтезов и характеристики нефтеполимерных смол, полученных полимеризацией фракции с пределами выкипания 130-190°С с использованием каталитической системы TiCl4-Al(С2Н5)2Cl, взятых в мольном соотношении от 1:0,1 до 1:2. Дезактивация каталитической системы проведена эпоксидно-диановыми смолами и 1,2-эпоксидными соединениями - оксидом пропилена, эпихлоргидрином, фенилглицидиловым эфиром.

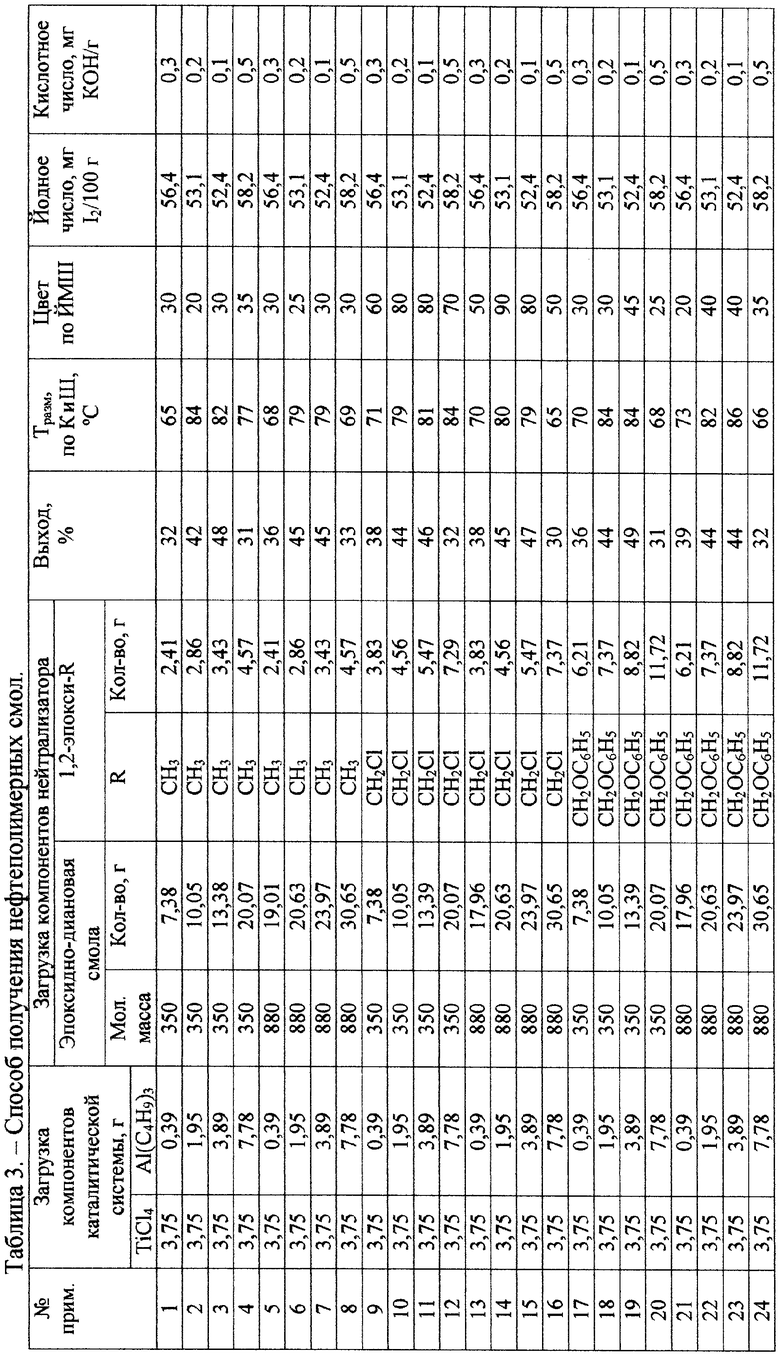

В таблице 3 представлены примеры синтезов и характеристики нефтеполимерных смол, полученных полимеризацией фракции с пределами выкипания 130-190°С с использованием каталитической системы TiCl4-Al(С4Н9)3, взятых в мольном соотношении от 1:0,1 до 1:2. Дезактивация каталитической системы проведена эпоксидно-диановыми смолами и 1,2-эпоксидными соединениями - оксидом пропилена, эпихлоргидрином, фенилглицидиловым эфиром.

Пример 1

В круглодонную колбу емкостью 500 мл с якорной мешалкой загружают 250 г фракции жидких продуктов пиролиза прямогонного бензина с пределами выкипания 130-190°С. При температуре 20-30°С при работающей мешалке в колбу вносят 3,75 г (2,17 мл) TiCl4 и 1,12 г Al(С2Н5)3 (5,72 мл раствора Al(C2H5)3 с концентрацией 0,196 г/мл в гептане). Затем температуру в колбе повышают до 80-85°С и реакционную массу перемешивают в течение 3 часов. По окончании этого времени температуру в колбе снижают до 30-35°С и при работающей мешалке в течение 10 минут вносят 2,86 г (3,44 мл) оксида пропилена, затем вносят 10,05 г эпоксидно-диановой смолы с молекулярной массой 350 и содержанием эпоксидных групп 10,0-22,5% и перемешивают в течение 20 минут. Затем температуру содержимого повышают до 80-85°С и перемешивают при этой температуре до полного исчезновения темно-коричневой окраски реакционной массы и образования прозрачного раствора. Окончание дезактивации определяется достижением рН=6,8-7,0 водной вытяжки реакционной массы. Затем из колбы при температуре 190-200°С и остаточном давлении 5 мм рт.ст. отгоняют непрореагировавшие углеводороды. Выход смолы составляет 136 г, что составляет 54% в расчете на исходную фракцию.

Температура размягчения по КиШ - 92°С.

Цвет - 30 мг I2/100 мл (10%-ный раствор в толуоле).

Кислотное число - 0,2 мг КОН/г.

Йодное число - 48,1 г I2/100 г.

Пример 2

В круглодонную колбу емкостью 500 мл с якорной мешалкой загружают 250 г фракции жидких продуктов пиролиза прямогонного бензина с пределами выкипания 130-190°С. При температуре 20-30°С при работающей мешалке в колбу вносят 3,75 г (2,17 мл) TiCl4 и 1,19 г Al(C2H5)Cl (5,41 мл раствора Al(С2Н5)2Сl с концентрацией 0,220 г/мл в гептане). Затем температуру в колбе повышают до 80-85°С и реакционную массу перемешивают в течение 3 часов. По окончании этого времени температуру в колбе снижают до 30-35°С и при работающей мешалке в течение 10 минут вносят 4,56 г (3,86 мл) эпихлоргидрина, затем вносят 20,63 г эпоксидно-диановой смолы с молекулярной массой 880 и содержанием эпоксидных групп 10,0-22,5% и перемешивают в течение 20 минут. Затем температуру содержимого повышают до 80-85°С и перемешивают при этой температуре до полного исчезновения темно-коричневой окраски реакционной массы и образования прозрачного раствора. Окончание дезактивации определяется достижением рН=6,8-7,0 водной вытяжки реакционной массы. Затем из колбы при температуре 190-200°С и остаточном давлении 5 мм рт.ст. отгоняют непрореагировавшие углеводороды. Выход смолы составляет 142 г, что составляет 56% в расчете на исходную фракцию.

Температура размягчения по КиШ - 94°С.

Цвет - 90 мг I2/100 мл (10%-ный раствор в толуоле).

Кислотное число - 0,2 мг КОН/г.

Йодное число - 47,1 г I2/100 г.

Пример 3

В круглодонную колбу емкостью 500 мл с якорной мешалкой загружают 250 г фракции жидких продуктов пиролиза прямогонного бензина с пределами выкипания 130-190°С. При температуре 20-30°С при работающей мешалке в колбу вносят 3,75 г (2,17 мл) TiCl4 и 3,89 г Аl(С4H9)3 (21,14 мл раствора Al(С4Н9)3 с концентрацией 0,184 г/мл в гептане). Затем температуру повышают до 80-85°С и реакционную массу перемешивают в течение 3 часов. По окончании этого времени температуру в колбе снижают до 30-35°С и при работающей мешалке в течение 10 минут вносят 8,82 г (7,95 мл) фенилглицидилового эфира, затем вносят 13,39 г эпоксидно-диановой смолы с молекулярной массой 350 и содержанием эпоксидных групп 10,0-22,5% и перемешивают в течение 20 минут. Затем температуру содержимого повышают до 80-85°С и перемешивают при этой температуре до полного исчезновения темно-коричневой окраски реакционной массы и образования прозрачного раствора. Окончание дезактивации определяется достижением рН=6,8-7,0 водной вытяжки реакционной массы. Затем из колбы при температуре 190-200°С и остаточном давлении 5 мм рт.ст. отгоняют непрореагировавшие углеводороды. Выход смолы составляет 123 г, что составляет 49% в расчете на исходную фракцию.

Температура размягчения по КиШ - 74°С.

Цвет - 45 мг I2/100 мл (10%-ный раствор в толуоле).

Кислотное число - 0,1 мг КОН/г.

Йодное число - 52,4 г I2/100 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2008 |

|

RU2395531C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2008 |

|

RU2359977C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2007 |

|

RU2326896C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2018 |

|

RU2691756C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2007 |

|

RU2351613C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2002 |

|

RU2218358C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2011 |

|

RU2451694C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2003 |

|

RU2233846C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2010 |

|

RU2425062C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2014 |

|

RU2553654C1 |

Настоящее изобретение относится к способу получения нефтеполимерных смол. Описан способ получения нефтеполимерных смол, включающий полимеризацию непредельных соединений фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания 130-190°С в присутствии каталитических систем: четыреххлористый титан и алюминийорганическое соединение при мольных соотношениях: TiCl4:Al(C2H5)2Cl=1:(0,1-3,0); TiCl4:Al(С2Н5)3=1:(0,1-3,0); TiCl4:Al(изо-С4Н9)3=1:(0,1-3,0), отличающийся тем, что дезактивацию катализатора проводят последовательно 1,2-эпоксисоединениями общей формулы

где R=CH3, C2H5, C3H7, C6H5, CH2-O-R', где R'-CnH2n+1(n=1-3); C6H5-R'', где R''=H, CH3, C2H5, и эпоксидно-диановыми смолами общей формулы

где n=0-3, с содержанием эпоксидных групп 10,0-22,5%, взятыми в мольном соотношении: эпоксидно-диановая смола : 1,2-эпоксисоединение, равном 1,0-1,25:1,0-1,5, при котором суммарное количество эпоксидных эквивалентов равно суммарному количеству атомов хлора и алкильных заместителей при атомах алюминия и титана в выбранной каталитической системе, при этом продукты дезактивации остаются в составе нефтеполимерных смол. Технический результат - упрощение технологии, улучшение экологичности процесса. 3 табл.

Способ получения нефтеполимерных смол, включающий полимеризацию непредельных соединений фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания 130-190°С в присутствии каталитических систем: четыреххлористый титан и алюминийорганическое соединение при мольных соотношениях:

TiCl4:Al(С2Н5)2Cl=1:(0,1-3,0);

TiC14:Al(С2Н5)3=1:(0,1-3,0);

TiCl4:Al(изо-С4Н9)3=1:(0,1-3,0),

отличающийся тем, что дезактивацию катализатора проводят последовательно 1,2-эпоксисоединениями общей формулы

где R=CH3, С2Н5, С3Н7, С6Н5, CH2-O-R', где R'=CnH2n+1(n=1-3); С6Н5-R'', где R''=H, СН3, С2Н5, и эпоксидно-диановыми смолами общей формулы:

где n=0-3, с содержанием эпоксидных групп 10,0-22,5%,

взятыми в мольном соотношении: эпоксидно-диановая смола: 1,2-эпоксисоединение, равном 1,0-1,25:1,0-1,5, при котором суммарное количество эпоксидных эквивалентов равно суммарному количеству атомов хлора и алкильных заместителей при атомах алюминия и титана в выбранной каталитической системе, при этом продукты дезактивации остаются в составе нефтеполимерных смол.

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2002 |

|

RU2218358C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНО-СМОЛЯНОГО ПЛЕНКООБРАЗУЮЩЕГО | 2004 |

|

RU2261872C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 1992 |

|

RU2057764C1 |

| JP 57195715, 01.12.1982 | |||

| JP 7033951, 03.02.1995. | |||

Авторы

Даты

2009-12-10—Публикация

2008-06-04—Подача