Область техники, к которой относится изобретение

Изобретение относится к машиностроению и может быть использовано при изготовлении объемных образцов на основе сверхвысокомолекулярного полиэтилена (СВПМЭ) с добавлением порошкообразного сульфида молибдена MoS2, работающих в режиме абразивного и ударно-абразивного изнашивания.

Уровень техники

Известен способ изготовления комбинированных конструктивных элементов из композиционных материалов на основе металлов и полимеров [патент РФ №2441098, МПК C23C 28/00; B32B 15/04, опубл. 27.01.2012 г.]. Металлы соединяют с полимерами посредством клеев-расплавов. При этом на металл по всей поверхности или частично наносят покрытие из клея-расплава посредством электростатического пистолета-распылителя или посредством соответствующей лаковой системы и расплавляют. Технический результат заключается в повышении прочности соединений комбинированных конструктивных элементов, состоящих из металлов и полимеров.

Недостатком данного метода является сложность его осуществления, необходимость применения клеевых соединений.

Известен способ получения металлополимерного нанокомпозиционного материала путем взрывного прессования [патент РФ №2452593, МПК B23F 3/08; D23K 20/08; В82В 3/00, опубл. 10.06.2012 г.]. Металлополимерный материал получают из порошков с помощью энергии взрывчатых веществ (ВВ). Прессуемую порошковую металлополимерную смесь, содержащую 60-90% металлического порошка, засыпают в контейнер особой конструкции, используют ВВ со скоростью детонации 3800-4120 м/с. Полученный материал, имеющий форму пластины, обладает высокой твердостью и износостойкостью и может быть использован в промышленности для изготовления пар трения.

Недостатком данного метода является его сложность, обусловленная необходимостью использовать технологическую оснастку специальной конструкции одноразового действия и трудоемкостью извлечения готового материала из контейнера; при этом распределение металлического порошка по всему объему снижает общую прочность материала. Кроме того, имеются трудности в выполнении жестких требований по работе с ВВ.

Известен способ создания композиционных соединений металл-СВМПЭ [Лагерева Д.И., Д.А. Михайлов и др. Оценка деформирования СВМПЭ для создания композиционных соединений // Актуальные проблемы в машиностроении. 2016. №3. С. 429 - 432], в котором для соединения использовали заготовки, требующие по завершении процесса минимальной доработки. На одной из сторон металлической детали выполняли выемку типа «ласточкин хвост», на которую накладывали деталь из СВМПЭ. Затем при воздействии температуры и давления, обеспечивающих деформирование полиэтилена, получали требуемое соединение. Недостатком метода является необходимость предварительного изготовления заготовок деталей из СВМПЭ и металла, а также ограниченность возможности применения соединительных элементов типа «ласточкин хвост».

Наиболее близким по техническому уровню и достигаемому результату и принятый за прототип является способ получения металлополимерного образца на основе СВМПЭ и образец, получаемый таким способом [патент РФ №2691789, МПК B29C 43/20; B32B 15/04; В29С 43/20; В32В 15/04 опубл. 18.06.2019 г.] включающий засыпку порошка СВМПЭ в матрицу и размещение в ней металлических вставок, нагрев полученной сборки, прессование, охлаждение под постоянным давлением, отличающийся тем, что засыпку в матрицу порошка СВМПЭ осуществляют частями, между которыми размещают металлические вставки, при этом после засыпки каждую часть порошка СВМПЭ предварительно уплотняют, после чего матрицу с предварительно уплотненными частями порошка СВМПЭ и размещенными между ними металлическими вставками нагревают до температуры 120-190°С и осуществляют циклическое ударное прессование порошка СВМПЭ с металлическими вставками в течение 1-4 минут с получением металлополимерного образца, после чего матрицу с полученным металлополимерным образцом охлаждают под постоянным давлением до температуры, не превышающей 50°С, и извлекают образец из матрицы.

Однако основным недостатком известного способа является то, что его можно применить исключительно для изготовления плоских комбинированных конструктивных изделий.

Раскрытие изобретения

Задачей настоящего изобретения является решение возникающих сложностей при изготовлении и обеспечении механической прочности готовых образцов, включающий армирующий не растягивающийся вставками каркас (выполненный из вспомогательных гетерогенных элементов, таких как волокна, выполненные из стекла, углерода или арамида, либо при помощи металлических элементов, вроде металлических лент или прутков). Также оно дает дополнительное направление в создании новых и модернизации существующих узлов и деталей, работающих в режиме абразивного изнашивания.

Технический результат заключается в повышение механической прочности композиционного материала без потери технических характеристик, имеющего высокую стойкость к истиранию и увеличенного ресурса изделий, работающих в экстремальных условиях эксплуатации.

Технический результат предлагаемого изобретения достигается тем, что способ получения полимерного объемного образца на основе сверхвысокомолекулярного полиэтилена (СВМПЭ), включающий засыпку порошка СВМПЭ в матрицу и размещение в ней металлических вставок, нагрев полученной сборки, прессование, охлаждение под постоянным давлением, при чем засыпку в матрицу порошка СВМПЭ осуществляют частями с добавлением сульфида молибдена MoS2, между которыми укладывают армированный поперечными и продольными армирующими не растягивающийся вставками каркас (выполненный из вспомогательных гетерогенных элементов, таких как волокна выполненные из стекла, углерода или арамида, либо при помощи металлических элементов, вроде металлических лент или прутков), при этом после засыпки каждую часть порошка СВМПЭ и сульфид молибдена MoS2 предварительно уплотняют, после чего матрицу с предварительно уплотненными частями порошка СВМПЭ и сульфид молибдена MoS2 а так же размещенным между ними каркасом нагревают до температуры 120-140°С и осуществляют циклическое ударное прессование с удельным давлением в пределах 100-120 МПа в течении 3-6 минут для удаления воздуха с получением полимерного образца с улучшенными свойствами, после чего матрицу с полученным полимерным образцом охлаждают под постоянным давлением 60-80 МПа до температуры, не превышающей 60°С, и извлекают образец из матрицы, а также что циклическое ударное прессование осуществляют с количеством циклов, которое зависит от размеров получаемого образца.

Одним из возможных способов армирования полимерных изделий, в данном случае, является использование известной технологии. Процесс соединения армирующего каркаса с армируемым основным полимерным слоем, при этом, осуществляют с обеспечением вплавления наружной поверхности основного нерастягивающегося каркаса в расплав полимера и равномерным его распределением, с вплавлением в приповерхностный слой, образованный армируемым каркасом и расплавом полимерного слоя.

Эта технология включает в себя размещение нерастягивающегося каркаса для механического армирования, в свою очередь, состоящих из множества отдельных армирующих звеньев, проходящих параллельно друг другу по любой желаемой криволинейной траектории, и крепление их при помощи фиксирующих элементов к опорному элементу для получения заготовки, в результате этого нагрузка, действующая на готовую композитную деталь, распределяется равномерно.

Краткое описание чертежей и иных материалов

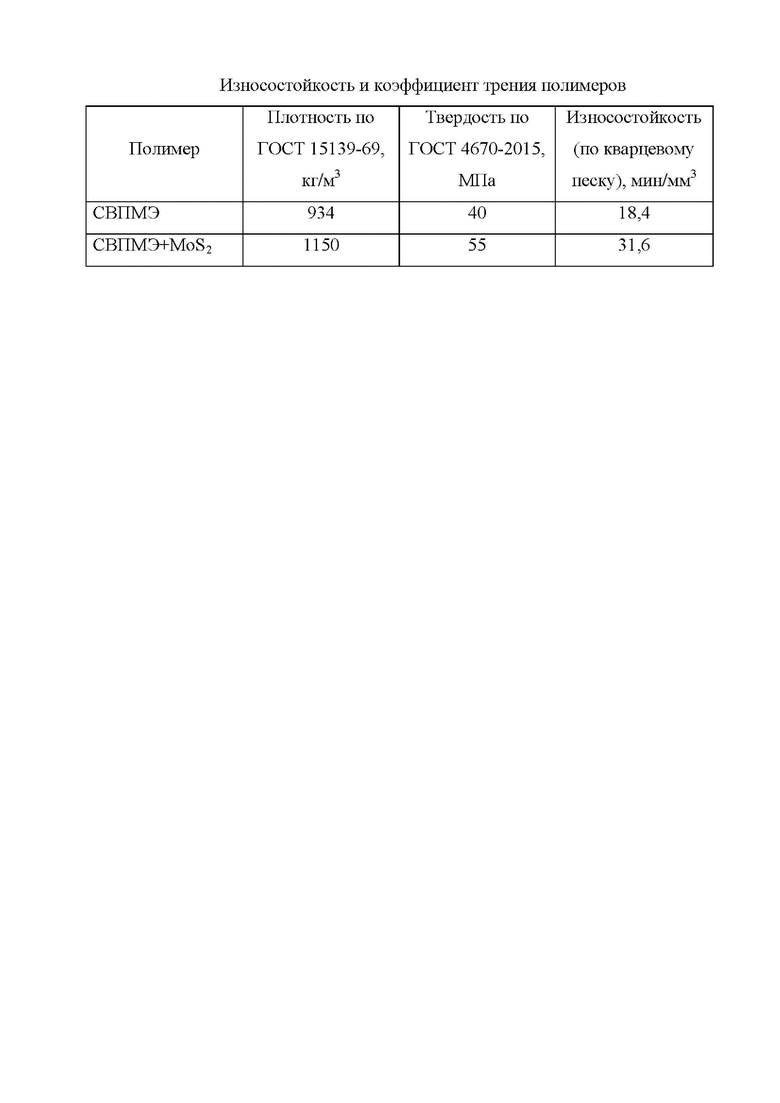

На фиг. рассматривается износостойкость и коэффициент трения полимеров.

Осуществление изобретения

Известно, что изделия из сверхвысокомолекулярного полиэтилена имеют высокие эксплуатационные характеристики и могут быть реализованы в широком диапазоне форм и размеров. Тем не менее, для широкого применения в сельскохозяйственном машиностроении необходимо выполнять применение предварительного армирования для формирования каркаса с целью увеличения прочности изделий и увеличения их сопротивляемости внутреннему и внешнему давлению. В частности, почвообрабатывающие орудия и режущие органы сеялок: отвал плуга, сферический диск, вырезной диск, режущий диск, диск сошника и т.д., где необходимо дополнительное механическое усиление. Традиционно, армирование может быть выполнено либо путем использования вспомогательных гетерогенных элементов, таких как волокна, выполненные из стекла, углерода или арамида, либо при помощи металлических элементов, вроде металлических лент или прутков, которые могут быть вложены в предварительно подготовленную форму для литья под давлением.

Предлагается, что для увеличения жесткости и формирования формы в процессе литья сверхвысокомолекулярного полиэтилена (СВПМЭ) выполняют засыпку порошка СВМПЭ с добавлением сульфид молибдена MoS2 и заранее сформированный каркас из армированного поперечными и продольными армирующими нерастягивающими вставками (выполненными из вспомогательных гетерогенных элементов, таких как волокна, выполненные из стекла, углерода или арамида, либо при помощи металлических элементов, вроде металлических лент или прутков) в изготовленную форму при этом равномерно распределяют и заполняют воздушное пространство и создают механическую высокопрочную адгезионную связь между заполнителем в виде армирующего материала и материалом из которого изготовлено изделие. В этом случае, происходит так называемое механическое заклинивание материала армируемого изделия относительно армируемого изделия, с исключением перемещения армирующего материала между собой и относительно армируемого изделия. Таким образом, формируется монолитная структура армируемой конструкция, в которой все элементы связаны между собой и работают как единое целое, что существенным образом отражается на увеличении прочностных характеристик армированного изделия. Армирующий каркас формируется в результате соединения вместе трощением, или сопряжением, или сращиванием, или плетением, или круткой, или иным известным из уровня техники способом соединения армирующих элементов различных типов. Способы и оборудование, используемые для скручивания и сложения армирующих элементов, не имеют особых ограничений. При этом, армирующая система может содержать один или большее количество слоев.

После засыпки каждую часть порошка СВПМЭ и сульфид молибдена MoS2 предварительно уплотняют. Затем матрицу с предварительно уплотненными частями порошков и каркаса нагревают до температуры 120-140°С и осуществляют циклическое ударное прессование, с удельным давлением в пределах 100-120 МПа в течении 3-6 минут для удаления воздуха с получением полимерного образца. Далее матрицу с полученным полимерным образцом охлаждалют под постоянным давлением 60-80 МПа до температуры 40-60°С, и извлекают образец из матрицы.

Проведение полимеризации по предлагаемому способу позволяет получить прочную комбинированную конструкцию изделия с улучшенными механическими и антифрикционными свойствами для использования в машиностроении и сельском хозяйстве.

Осуществление изобретения возможно на существующем типовом оборудовании для заливки форм с небольшими модернизациями, не влияющими на существенное повышение стоимости производства изделия.

Армирование каркасом будет осуществляться за счет механической адгезии, которая согласно теории адгезии осуществляется за счет затекания адгезива (в данном случае сверхвысокомолекулярного полиэтилена СВМПЭ с добавлением сульфида молибдена MoS2) в поры, неровности, трещины, микрошероховатости на поверхности вставок с последующим затвердеванием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНОГО МЕТАЛЛОПОЛИМЕРНОГО ОБРАЗЦА НА ОСНОВЕ ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) | 2021 |

|

RU2786672C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ОБРАЗЦА НА ОСНОВЕ СВМПЭ И ОБРАЗЕЦ, ПОЛУЧАЕМЫЙ ТАКИМ СПОСОБОМ | 2017 |

|

RU2691789C2 |

| Технология получения заготовок из порошков композиционных материалов на основе сверхвысокомолекулярного полиэтилена | 2020 |

|

RU2761336C1 |

| Композиционный материал на основе сверхвысокомолекулярного полиэтилена (варианты) и способ его получения | 2019 |

|

RU2699219C1 |

| Иерархически армированный гетеромодульный экструдируемый твердосмазочный нанокомпозит на основе СВМПЭ и способ его получения | 2018 |

|

RU2674258C1 |

| Экструдируемый антифрикционный композит на основе сверхвысокомолекулярного полиэтилена | 2017 |

|

RU2674019C1 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С ТЕРМОРАСШИРЕННЫМ ГРАФИТОМ | 2013 |

|

RU2535216C1 |

| Полимерный композиционный материал конструкционного назначения на основе сверхвысокомолекулярного полиэтилена, армированного базальтовой тканью | 2022 |

|

RU2792879C1 |

| Поверхностно-модифицированный композиционный материал | 2015 |

|

RU2615416C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2008 |

|

RU2403269C2 |

Изобретение относится к машиностроению и может использоваться при изготовлении объемных образцов на основе сверхвысокомолекулярного полиэтилена (СВПМЭ) для работы в режиме абразивного или ударно-абразивного изнашивания. Порошок СВМПЭ засыпают в матрицу частями, между которыми укладывают поперечные и продольные армирующие нерастягивающиеся вставки в виде волокон, выполненных из стекла, углерода или арамида, или металлических элементов в виде металлических лент или прутков с формированием армирующего каркаса. После засыпки каждую часть порошка СВМПЭ предварительно уплотняют, матрицу нагревают до температуры 120-140°С и осуществляют циклическое ударное прессование с удельным давлением в пределах 100-120 МПа в течение 3-6 мин для удаления воздуха с получением полимерного образца. Затем матрицу охлаждают под постоянным давлением 60-80 МПа до температуры, не превышающей 60°С, и извлекают из нее образец. Обеспечивается повышение механической прочности без потери технических характеристик, повышение стойкости к истиранию и увеличение ресурса изделий, работающих в экстремальных условиях эксплуатации. 1 ил.

Способ получения полимерного объемного образца на основе сверхвысокомолекулярного полиэтилена (СВМПЭ), включающий засыпку порошка СВМПЭ в матрицу и размещение в ней армирующей вставки, нагрев полученной сборки, прессование, охлаждение под постоянным давлением, отличающийся тем, что порошок СВМПЭ засыпают в матрицу частями, между которыми укладывают поперечные и продольные армирующие нерастягивающиеся вставки в виде волокон, выполненных из стекла, углерода или арамида, или металлических элементов в виде металлических лент или прутков с формированием армирующего каркаса, при этом после засыпки каждую часть порошка СВМПЭ предварительно уплотняют, затем матрицу нагревают до температуры 120-140°С, осуществляют циклическое ударное прессование с удельным давлением в пределах 100-120 МПа в течение 3-6 мин для удаления воздуха с получением полимерного образца, после чего матрицу охлаждают под постоянным давлением 60-80 МПа до температуры, не превышающей 60°С, и извлекают из нее образец.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ОБРАЗЦА НА ОСНОВЕ СВМПЭ И ОБРАЗЕЦ, ПОЛУЧАЕМЫЙ ТАКИМ СПОСОБОМ | 2017 |

|

RU2691789C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ КРИСТАЛЛИЗАЦИИМЕТАЛЛА | 0 |

|

SU203164A1 |

| WO 1993003072 A1, 18.02.1993 | |||

| WO 1997004905 A1, 13.02.1997. | |||

Авторы

Даты

2022-05-16—Публикация

2021-05-31—Подача