Настоящее изобретение относится к машиностроению и, в частности, к способу изготовления объемных металлополимерных образцов циклическим ударным прессованием (ЦУП) порошка сверхвысокомолекулярного полиэтилена (СВМПЭ). Благодаря уникальному комплексу физико-механических свойств, изделия из СВМПЭ востребованы в различных областях машиностроения.

Физические свойства и прочностные характеристики образцов, изготовленных из порошка СВМПЭ, могут значительно различаться в зависимости от используемой при их изготовлении технологии (режимы нагрева, прессования и т.д.).

Известен способ изготовления изделий из полимерных материалов (см. патент РФ №2377261, МПК C08J 5/00, В32 В 27/32, C08L 23/06, В29С 45/14, публикация 27.12.2009), включающий предварительное холодное формование заготовки изделия из исходного порошка СВМПЭ с последующим статическим прессованием заготовки изделия при 190°С и удельном давлении 10-15 МПа, дальнейшую доработку в горячем виде полученного изделия.

Недостаток данного способа - сложность сохранения габаритных размеров и механических свойств изделия при его извлечении из формы в нагретом состоянии для доработки, а также значительная длительность процесса изготовления.

Известен способ изготовления полимерных деталей, используемых в условиях трения скольжения, из порошка СВМПЭ для искусственных эндо-протезов (см. патент РФ №2300537, МПК C08J 5/16, C08L 23/06, В29С 43/00, A61L 27/14, публикация 10.06.2007), включающий прессование порошка при 190-200°С и удельном давлении 10-60 МПа и механическую доводку размеров полимерной детали.

Недостатки данного способа складываются из длительности процесса изготовления деталей путем статического прессования и необходимости нагрева пресс-формы и находящегося в ней порошка до сравнительно высокой температуры - 190-200°С.

Известен способ изготовления объемных деталей из порошка сверхвысокомолекулярного полиэтилена циклическим ударным прессованием (ЦУП) [см. Злобин Б.С., Штерцер А.А. и др. Циклическое ударное прессование порошка сверхвысокомолекулярного полиэтилена // Прикладная механика и техническая физика. 2017. Т. 58. №3, С.68-76], согласно которому разгоняемый до значительной скорости металлический ударник наносит через пуансон серию ударов по порошку, помещенному в матрицу. По прочностным свойствам изготовленные детали не уступают изделиям, получаемым промышленным (статическим) методом горячего прессования.

Известен способ изготовления металлополимерных деталей на основе порошка СВМПЭ методом ЦУП (см. патент РФ №2691789, МПК В29С 43/, В32В 15/04, публикация 18.06.2019), согласно которому в матрицу частями засыпают порошок СВМПЭ, и между частями порошка размещают металлические вставки. После засыпки каждую часть порошка предварительно уплотняют. Затем матрицу с предварительно уплотненными частями порошка и металлическими вставками нагревают и осуществляют циклическое ударное прессование, охлаждают под постоянным давлением, в результате чего получают металлополимерный образец.

Недостаток этого и предыдущего способов состоит в ограниченном выборе основного исходного материала, помещаемого в матрицу, в данном случае - это только порошок. Использование вместо порошка, например, твердых заготовок из порошка СВМПЭ для прессования образцов не предусмотрено.

Наиболее близкий по техническому уровню, достигаемому результату и принятый за прототип - способ получения металло-полимерных образцов методом ЦУП (см. Zlobin B.S., Shtertser А.А., Kiselev V.V., Shemelin S.D. Impact compaction of ultra high molecular weight polyethylene // J. Phys.: Conf. Ser. 2017. V. 894. 012034. DOI: 10.1088/1742-6596/894/1/012034), согласно которому вначале из порошка СВМПЭ изготавливают образцы (диски) толщиной 2-4 мм. Затем из них и перфорированных титановых дисков толщиной 0,5 мм с поочередным размещением собирают пакет, например, диск из порошка СВМПЭ+диск из Ti+диск из порошка СВМПЭ и т.д., из которого методом ЦУП изготавливают многослойный образец.

В данном случае недостаток в том, что схема сборки пакета предусматривает использование только чистых, без включений и наполнителей дисков из порошка СВМПЭ, разделяемых металлическими вставками.

Техническое решение задачи в предлагаемом изобретении основано на предварительном раздельном изготовлении металлополимерных образцов и образцов из чистого порошка СВМПЭ, из которых затем с использованием металлических вставок комплектуют пакет. В нем указанные составные части могут чередоваться в требуемом порядке. Далее пакет помещают в матрицу и производят операции, предусмотренные методом ЦУП, в результате которых получают новый металлополимерный образец.

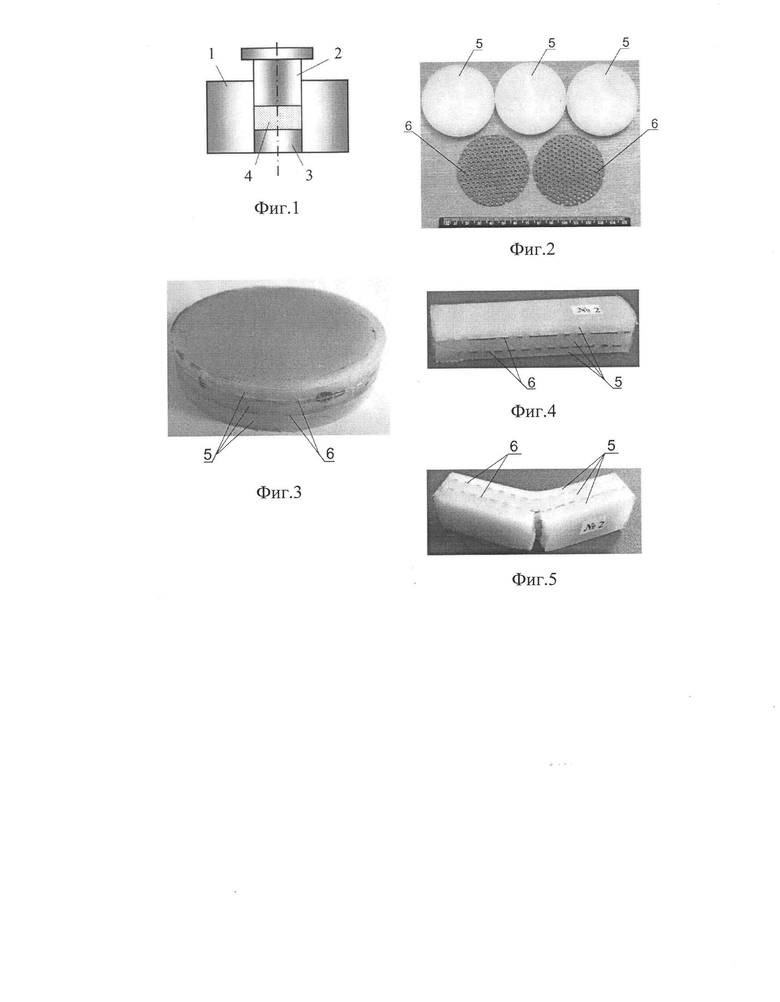

Предлагаемый способ поясняется графическим материалом:

Фиг. 1 - Матрица для прессования порошка СВМПЭ в сборе;

Фиг. 2 - Отпрессованные из порошка СВМПЭ образцы и металические (титановые) перфорированные плоские вставки;

Фиг. 3 - Фотография полученного образца из порошка СВМПЭ с металлическими вставками;

Фиг. 4 - Фотография детали, вырезанной из образца Фиг. 3;

Фиг. 5 - Фотография детали Фиг. 4 после механических воздействий.

Приняты следующие обозначения: 1 - корпус матрицы, 2 - пуансон грибовидной формы, 3 - толкатель, 4 - прессуемый порошок, 5 - образец, отпрессованный из порошка СВМПЭ по методу ЦУП; 6 - плоская перфорированная металлическая (титановая) вставка.

По заявляемому способу из части образцов, предварительно изготовленных методом ЦУП из порошка СВМПЭ, а также плоских перфорированных металлических вставок вначале штампуют металлополимерный образец, как это показано в прототипе. Затем из этого и оставшихся образцов и металлических вставок собирают пакет с необходимым их чередованием, помещают в матрицу, в которой образцы были изготовлены, и повторяют цикл изготовления: нагревают матрицу с содержимым до температуры 120-190°С и осуществляют циклическое ударное прессование в течение 1-10 минут. Далее матрицу с полученным новым полимерным образцом охлаждают под постоянным давлением до температуры, позволяющей извлечь образец без разрушений из матрицы (50°С). Количество ударов при прессовании зависит от размеров изготавливаемого образца.

Реализуемость заявленного способа изготовления металлополимерных объемных образцов на основе порошка СВМПЭ, а также подтверждение их высоких прочностных характеристик показаны на примере.

Пример. Работу по изготовлению объемных образцов, согласно заявляемому способу, проводили на гидропневматической установке, спроектированной и изготовленной в Конструкторско-технологическом филиале Института гидродинамики им. М.А. Лаврентьева СО РАН для брикетирования порошковых материалов.

Использовали порошок СВМПЭ марки GUR 4150 (изготовитель - компания Ticona) с молярной массой 3,9×106 г/моль и размером частиц 120-140 мкм.

На первом этапе прессование порошка СВМПЭ производили по методу ЦУП на ударной установке в цилиндрической матрице (см. Фиг. 1), внутренний диаметр корпуса 1 которой составил 61,3 мм. Порошок весом ≈ 12 г помещали в матрицу, производили уплотнение, далее матрицу с порошком нагревали 3 часа до температуры 140°С, затем порошок прессовали в течение 3,5 минут. После чего матрицу со спрессованным порошком, не извлекая из ударной установки, охлаждали до температуры ниже 50°С. Из охлажденной матрицы готовый объемный образец (см. Фиг. 3) извлекали с помощью специального толкателя 3. Этим способом изготовили 3 образца, высота каждого составила ≈ 4,5 мм.

На втором этапе в ту же матрицу поместили два образца, полученные из порошка СВМПЭ, между которыми вставили круглый перфорированный диск диаметром ≈ 60 мм, изготовленный из титанового листа толщиной 0,8 мм. Степень его перфорации составляла ≈ 40% при диаметре отверстий 2,6 мм. Далее повторили операции по изготовлению образцов методом ЦУП, начиная с нагрева матрицы с содержимым.

После этого готовый металлополимерный образец вновь поместили в матрицу, поверх него разместили поочередно металлическую вставку и образец из порошка СВМПЭ. Далее повторили операции по изготовлению образцов методом ЦУП, начиная с нагрева матрицы с содержимым.

На фото Фиг. 4 показан фрагмент полученного образца, а на фото Фиг. 5 - он же после механических воздействий. Расслоений в месте контакта вставок и СВМПЭ, а также во всем объеме образца не обнаружено. Это говорит о качественном соединении титановых пластин и СВМПЭ в объемном образце.

Таким образом, заявляемый способ изготовления металлополимерных образцов из порошка СВМПЭ позволяет дополнять уже готовые композиты новыми полимерными или металлическими деталями, что расширяет технологические возможности метода ЦУП.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ОБРАЗЦА НА ОСНОВЕ СВМПЭ И ОБРАЗЕЦ, ПОЛУЧАЕМЫЙ ТАКИМ СПОСОБОМ | 2017 |

|

RU2691789C2 |

| Способ армирования сверхмолекулярного полиэтилена | 2021 |

|

RU2772000C1 |

| Технология получения заготовок из порошков композиционных материалов на основе сверхвысокомолекулярного полиэтилена | 2020 |

|

RU2761336C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ДЕТАЛЕЙ ТРЕНИЯ СКОЛЬЖЕНИЯ ДЛЯ ИСКУССТВЕННЫХ ЭНДОПРОТЕЗОВ | 2007 |

|

RU2354668C1 |

| Полимерный нанокомпозиционный материал триботехнического назначения с ориентированной структурой | 2015 |

|

RU2625454C2 |

| Способ получения композиционного материала на основе сверхвысокомолекулярного полиэтилена | 2017 |

|

RU2681634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377261C1 |

| Оснастка для изготовления отвала плужного корпуса | 2021 |

|

RU2767930C1 |

| КОМПОЗИЦИОННЫЙ ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) | 2008 |

|

RU2381242C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2008 |

|

RU2403269C2 |

Изобретение относится к машиностроению и, в частности, к способу изготовления объемных металлополимерных образцов циклическим ударным прессованием (ЦУП) порошка сверхвысокомолекулярного полиэтилена (СВМПЭ). Описан способ изготовления объемного металлополимерного образца на основе порошка сверхвысокомолекулярного полиэтилена (СВМПЭ), включающий поочередно: засыпку, уплотнение порошка в матрице, размещение металлических вставок, нагрев, циклическое ударное прессование, охлаждение под постоянным давлением, извлечение образца из матрицы. При этом после получения двух и более металлополимерных и полимерных образцов их собирают в пакет в матрице, добавляя между ними металлические вставки, матрицу нагревают до 120-190°С, производят циклическое ударное прессование в течение 1-10 минут, охлаждают до температуры, позволяющей извлечь спакетированный металлополимерный образец, но не превышающей 50°С. Технический результат – обеспечение способа, позволяющего дополнять уже готовые композиты новыми полимерными или металлическими деталями, что расширяет технологические возможности метода циклического ударного прессования (ЦУП). 3 з.п. ф-лы, 5 ил., 1 пр.

1. Способ изготовления объемного металлополимерного образца на основе порошка сверхвысокомолекулярного полиэтилена (СВМПЭ), включающий поочередно: засыпку, уплотнение порошка в матрице, размещение металлических вставок, нагрев, циклическое ударное прессование, охлаждение под постоянным давлением, извлечение образца из матрицы, отличающийся тем, что после получения двух и более металлополимерных и полимерных образцов их собирают в пакет в матрице, добавляя между ними металлические вставки, матрицу нагревают до 120-190°С, производят циклическое ударное прессование в течение 1-10 минут, охлаждают до температуры, позволяющей извлечь спакетированный металлополимерный образец, но не превышающей 50°С.

2. Способ по п. 1, отличающийся тем, что составляющие пакета могут быть разной высоты.

3. Способ по п. 1, отличающийся тем, что составляющие пакета в матрице должны быть не более 80% от высоты внутренней полости матрицы.

4. Способ по п. 1, отличающийся тем, что собираемый пакет начинают и завершают полимерной частью металлополимерного образца.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ОБРАЗЦА НА ОСНОВЕ СВМПЭ И ОБРАЗЕЦ, ПОЛУЧАЕМЫЙ ТАКИМ СПОСОБОМ | 2017 |

|

RU2691789C2 |

| WO 2002007917 A1, 31.01.2002 | |||

| B | |||

| S | |||

| Zlobin et al., Impact compaction of ultra high molecular weight polyethylene, Journal of Physics: Conf | |||

| Series, 2017, V 894, pp | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления слоистой конструкции из композиционного материала и устройство для его осуществления | 1990 |

|

SU1785910A1 |

Авторы

Даты

2022-12-23—Публикация

2021-06-28—Подача