Изобретение относится к области технологии получения полимерных нанокомпозитов и может быть использовано для получения материалов, используемых в изделиях, работающих при высоких деформирующих нагрузках, в узлах трения, обладающих пониженной горючестью.

Известен композиционный материал и способ его получения, согласно которому получают смесь путем совместной механоактивации предварительно измельченного наполнителя и связующего (патент РФ №2160856, МПК F16C 33/14, опубл. 20.12.2000 г.).

В качестве порошкообразного наполнителя в известном способе применена композиция природных минералов на основе сложных кислородсодержащих соединений магния, кремния, железа, молибдена, серы.

К недостаткам известного способа относится достаточно высокая сложность, трудоемкость, а также отсутствие возможности получения высоких физико-механических показателей таких, как упругости и механической прочности.

В качестве наиболее близкого по технической сущности к заявляемому известен способ получения композиционного материала путем смешения предварительно механоактивированного порошкообразного наполнителя - синтетической шпинели - со связующим - полиэтиленом, смешение наполнителя со связующим в высокооборотном смесителе, с окончательным формованием путем прессования и спеканием (патент РФ №2296139, МПК C08J 5/16, опубл. 27.03.2007 г.).

К недостаткам прототипа относится отсутствие возможности получения высоких физико-механических показателей материалов таких, как упругость и механическая прочность, прочность на растяжение при одновременном обеспечении невысокой хрупкости.

В данном изобретении предложен способ получения нанокомпозиционного полимерного материала антифрикционного назначения, характеризующегося износостойкостью, высокими прочностными показателями и модулем упругости, низкой хрупкостью.

Новый технический результат, достигаемый при использовании предлагаемого способа, заключается в улучшении трибологических характеристик, повышении механической прочности готового материала, модуля упругости, сохранении высокой деформируемости.

Новый технический результат обеспечиваются тем, что в способе получения полимерного нанокомпозиционного материала с антифрикционными свойствами, включающем механоактивацию порошкообразного наполнителя, смешение механоактивированного порошкообразного наполнителя и порошкообразного полимерного связующего - полиэтилена, и последующее формование массы прессованием, в качестве полиэтилена используют сверхвысокомолекулярный полиэтилен (СВМПЭ), в качестве наполнителя - слоистый силикат, его механоактивацию осуществляют в высокоскоростном смесителе, смешение - с совместной механоактивацией в высокоэнергетической мельнице в течение 10-60 мин, при следующем соотношении ингредиентов, мас.%:

Слоистый силикат - 1-70

Сверхвысокомолекулярный полиэтилен - остальное,

а прессование - методом прямого гидравлического прессования.

Изделия заданной формы формуют прессованием при температуре, которая обычно используется для изготовления изделий из сверхвысокомолекулярного полиэтилена.

В качестве слоистого силиката могут использовать монтмориллонит, палыгорскит, гидрослюды, вермикулит, каолинит, тальк.

Известен полимерный композиционный материал на основе полимерного связующего, порошкообразного наполнителя (патент РФ №2172751, МПК C08L 23/06, публ. 27.08.2001 г.).

К недостаткам прототипа относится отсутствие возможности получения высоких физико-механических показателей таких, как упругости, механической прочности, прочности на растяжение и одновременно невысокой хрупкости.

Новый технический результат обеспечиваются тем, что в полимерный нанокомпозиционный материал содержит в качестве полимерного связующего порошкообразный сверхвысокомолекулярный полиэтилен, в качестве порошкообразного наполнителя - слоистые силикаты, при следующем соотношении ингредиентов, мас.%:

слоистые силикаты - 1-70;

порошкообразный сверхвысокомолекулярный полиэтилен - остальное,

и получен описанным выше способом.

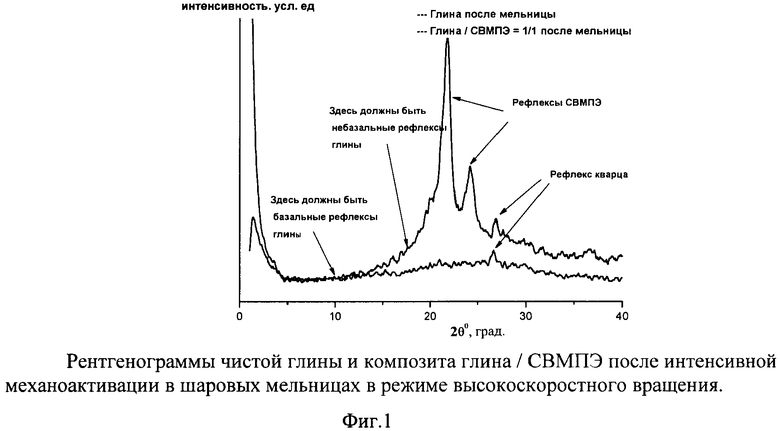

Предлагаемое изобретение поясняется следующим образом. Слоистые силикаты предварительно подвергают интенсивной механоактивации в шаровых мельницах в режиме высокоскоростного вращения. В результате размола получают однородный высокодисперсный порошок. Точное определение размеров частиц порошка затруднено. Однако о них можно судить по данным рентгеноструктурного анализа. Если исходные слоистые силикаты имеют базальные рефлексы, характеризующие расстояние между силикатными пластинами, и небазальные, отражающие внутреннюю структуру силикатных пластин, то после размола порошки рентгеноаморфные - любые рефлексы отсутствуют (Фиг.1).

Это свидетельствует о разрушении как слоевой структуры, так и самих исходных силикатных пластин, толщина которых составляет всего 9,6 ангстрема. В результате разрушения силикатных пластин должна проходить механоактивация образующихся частиц - они могут содержать свободные валентности.

Для получения композиций «полимер/наполнитель порошкообразный» смесь СВМПЭ и предварительно механоактивированной глины обрабатывают в высокоэнергетической мельнице. Полученная смесь представляет собой исходный материал, из которого прессуют изделия.

Полученные композиционные материалы могут использоваться в изделиях, работающих при высоких деформирующих нагрузках, в узлах трения, обладающих пониженной горючестью.

К полимерной матрице в антифрикционных материалах предъявляются такие требования, как высокая (или достаточная) механическая прочность (30-35 МПа), стойкость к воздействию агрессивных сред, удовлетворительные трибологические характеристики, прежде всего антифрикционные свойства (коэффициент трения не выше 0,25), достаточная термостойкость и противоизносная стойкость (износ в относительных единицах не более 140).

Наноструктурный наполнитель должен характеризоваться более высокой твердостью и прочностью, чем у материала матрицы, высокими или удовлетворительными антифрикционными свойствами, высокой теплопроводностью, удовлетворительной адгезией к материалу матрицы или реакционной связью с ней.

Экспериментально были исследованы составы полимерных нанокомпозитов на основе сверхвысокомолекулярного полиэтилена (СВМПЭ) с наполнителем, в качестве которого использовали слоистые силикаты, подвергнутые предварительной механоактивационной обработке. Режимы этой обработки выбраны исходя из требуемой дисперсности наполнителя. После чего следовал механохимический синтез порошковых композиционных смесей, в процессе которого в аппарате механохимического синтеза, представляющем собой планетарную шаровую мельницу МПФ-1 в ходе низкотемпературного процесса (при 20°С и времени обработки от 10 до 60 мин) обрабатываются порошки наполнителя и полимерной матрицы. Для приготовления порошковых композиционных смесей применен высокоэнергетический планетарный активатор. Таким образом, были подготовлены порошковые композиционные смеси полимерной матрицы и наполнителя с различным соотношением их массовых частей.

При разработке полимерных нанокомпозитов важным фактором представляется прочность адгезионного контакта полимерной матрицы с армирующим наполнителем. От него зависят структурная прочность композита, механические и триботехнические характеристики. Межфазное сцепление создается силами адгезии между поверхностями компонентов композита.

Управление адгезионной прочностью в исследуемых полимерматричных композитах осуществлялось за счет выбора режимов механохимической обработки.

Экспериментальные исследования полученных материалов показали высокую эффективность предлагаемого способа для получения составов полимерных нанокомпозитов в заявленных диапазонах значений компонентов. Результаты определения свойств материалов приведены в таблице 1.

Таким образом, при использовании предлагаемого способа для получения композиционного полимерного материала и собственно композиционного полимерного материала были достигнуты более высокие трибологические характеристики, показатели механической прочности готового материала, упругости, разрушающего напряжения при изгибе, чем в прототипе.

Возможность промышленной применимости предлагаемого способа и композиционного полимерного материала подтверждаются следующими примерами реализации.

Пример. Для исследования механических и триботехнических характеристик в лабораторных условиях горячим прессованием порошковых композиционных смесей были изготовлены экспериментальные образцы. Полученные образцы были подвергнуты испытаниям.

Методика испытаний

Исследования износостойкости и коэффициента трения скольжения по схеме «стержень-диск» проводят на приборе Tribometer, CSM Instr. (Швейцария). В качестве контртела используют стальной полированный шарик из стали 100Cгб (аналог стали ШХ15, твердость 1550 HV, модуль Юнга 220 ГПа, плотность 3,0-3,2 г/см3).

Условия испытания

- контртело - полированный шарик диаметром 3 мм;

- материал контртела: сталь 100Cгб (аналог ШХ15);

- нормальная нагрузка - 1Н;

- радиус кольца износа - 9-11 мм;

- линейная скорость - 20 см/с;

- заданная длительность испытания - 5000 оборотов.

Диаметр пятна износа контртела - неподвижного шарика и ширину бороздки износа на вращаемом образце определяли после испытания при визуальном наблюдении на микроскопе МБС -10 и AXIOVERT CA25 (Karl Zeiss, Германия). Глубину бороздки износа определяли на оптическом профилометре WYKO NT 1100, VEECO, США. Измерения глубины и ширины бороздок проводили в 4-6 диаметрально и ортогонально противоположных областях и усредняли.

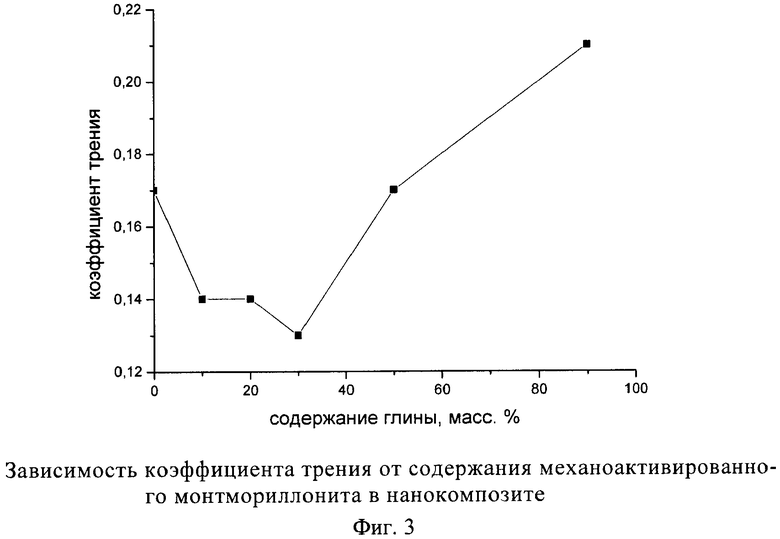

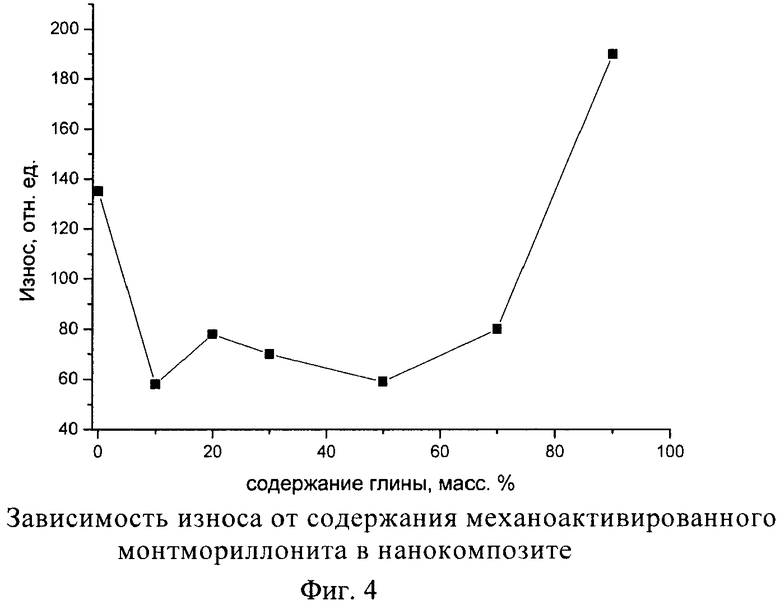

Результаты испытаний были обработаны с помощью компьютерной программы InstrtumX for Tribometer, CSM Instr. Для сравнения в таких же условиях были изготовлены нанокомпозиты с бронзовой пудрой. Зависимость коэффициента трения от содержания наполнителя приведена на Фиг.3. Зависимость имеет вид кривой с минимумом при содержании монтмориллонита 30 мас.%. Зависимость износа от содержания наполнителя, как это видно из Фиг.4, также имеет вид кривой с минимумом, причем достаточно невысокий (в два раза ниже, чем у матричного материала) износ наблюдается для образцов с содержанием наполнителя 10-50 мас.%. При более высоких значениях наполнения износ резко увеличивается. Максимальное пятно износа получено при испытании ненаполненного образца. С ростом концентрации наполнителя противоизносная стойкость полимерматричных композитов повышается (табл.1). Наиболее равномерный режим трения (см. Фиг.5) наблюдается для композита, содержащего 30 мас.%, который, вероятно, является оптимальным для использования в качестве антифрикционного материала.

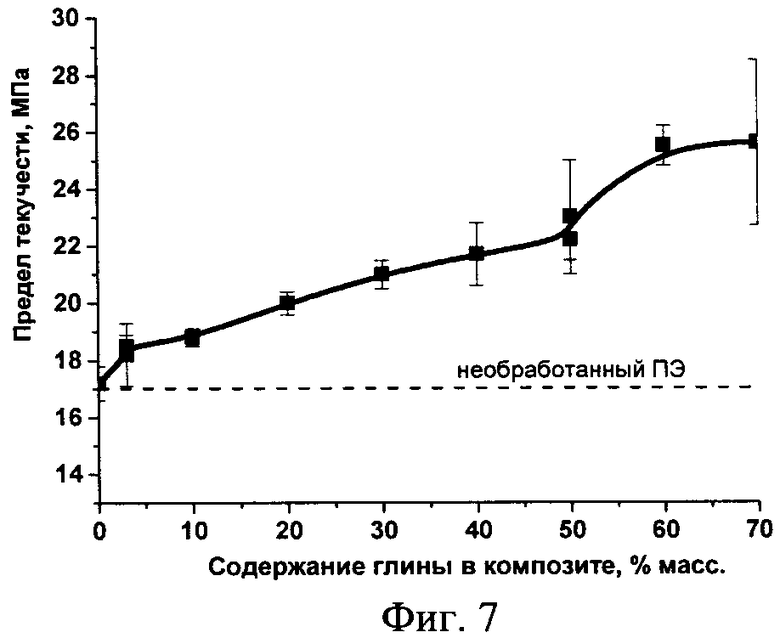

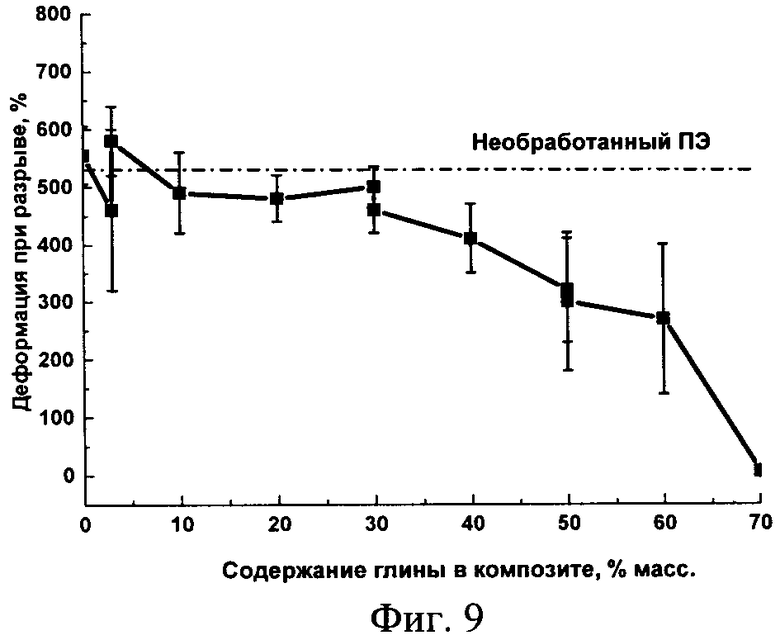

Исследования механических свойств ПМК с различной концентрацией наполнителя проводят по стандартным методикам. В ходе механических испытаний на растяжение определяют следующие характеристики: модуль упругости Ер, предел прочности σP, и относительное удлинение εр, предел текучести σT. Результаты исследования механических характеристик ПМК представлены в таблице 2 и на фиг.6-9. Для этой серии испытаний порошковые композиционные смеси получены в шаровом планетарном активаторе.

Как следует из фиг.6-9, с ростом концентрации слоистого силиката до 70 мас.% характеристики Ер и σT возрастают соответственно в 4,0 и 1,5 раза, σP уменьшается в 0,8 раз (в сравнении с образцом механообработанного СВМПЭ) и в 4,3, 1,5 и 0,7 раз соответственно, по сравнении с образцом исходного СВМПЭ. Пластичность композитов снижается в 2 раза (практически пропорционально концентрации наполнителя) до 60 мас.% глины, сохраняясь при этом на достаточно высоком уровне (270%) (фиг.7).

В качестве исходных материалов использовали порошок СВМПЭ GUR производства Ticona Gmbh (ФРГ). Молекулярная масса СВМПЭ составляла 3-6·106, температура начала плавления составляла 152°С, слоистый силикат Na+ - монтмориллилонит, из Таганского месторождения (Казахстан). Образцы сравнения готовили с бронзовым порошком марки БПК по ТУ 8-08-09-7-85. Содержание Сu в порошковой бронзе составляло 82,8 мас.%, содержание Sn - 16,5 мас.%, содержание Fe - 0,39 мас.%, и содержание лубриканта составляло около 0,3 мас.%.

Приготовление композиционного материала осуществляли совместной механоактивацией порошков СВМПЭ и слоистым силикатом или бронзы с использованием планетарной шаровой мельницы МПФ-1.

Экспериментальные исследования показали, что в предлагаемом способе и полученном с использованием его композиционном наноматериале обеспечены высокие трибологические характеристики, показатели механической прочности готового материала и упругости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ НАНОКОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2432370C2 |

| Иерархически армированный гетеромодульный экструдируемый твердосмазочный нанокомпозит на основе СВМПЭ и способ его получения | 2018 |

|

RU2674258C1 |

| Полимерный нанокомпозиционный материал триботехнического назначения с ориентированной структурой | 2015 |

|

RU2625454C2 |

| Экструдируемый антифрикционный композит на основе сверхвысокомолекулярного полиэтилена | 2017 |

|

RU2674019C1 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С ТЕРМОРАСШИРЕННЫМ ГРАФИТОМ | 2013 |

|

RU2535216C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2387680C2 |

| Композиционный материал на основе сверхвысокомолекулярного полиэтилена, модифицированного пластификатором | 2023 |

|

RU2816004C1 |

| Нанокомпозит на основе сверхвысокомолекулярного полиэтилена и способ его получения | 2017 |

|

RU2671407C1 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2460742C2 |

| Экструдируемый антифрикционный композит на основе сверхвысокомолекулярного полиэтилена | 2022 |

|

RU2791530C1 |

Изобретение относится к способу получения композиционных наноматериалов антифрикционного назначения. Материалы могут быть использованы в системах, работающих при высоких деформирующих нагрузках, и в узлах трения. Способ включает механоактивацию в шаровой мельнице в высокоскоростном режиме порошкообразного наполнителя, представляющего собой слоистый силикат. После чего его смешивают в высокоэнергетической мельнице при совместной механоактивации с порошкообразным сверхвысокомолекулярным полиэтиленом в течение 10-60 мин. Полученная смесь представляет собой исходный материал, из которого прессуют изделия, имеющие улучшенные трибологические характеристики, повышенную механическую прочность и упругость. 2 н.п. ф-лы, 9 ил., 2 табл.

1. Способ изготовления полимерного нанокомпозиционного материала с антифрикционными свойствами, включающий механоактивацию порошкообразного наполнителя, смешение механоактивированного порошкообразного наполнителя и порошкообразного полимерного связующего - полиэтилена и последующее формование массы прессованием, отличающийся тем, что в качестве полиэтилена используют сверхвысокомолекулярный полиэтилен, в качестве наполнителя - слоистый силикат, его механоактивацию осуществляют в шаровой мельнице в высокоскоростном режиме, смешение - с совместной механоактивацией в высокоэнергетической мельнице в течение 10-60 мин при следующем соотношении ингредиентов, мас.%:

2. Полимерный нанокомпозиционный материал с антифрикционными свойствами, полученный способом по п.1.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2296139C2 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2160856C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| КОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2006 |

|

RU2326136C2 |

Авторы

Даты

2010-11-10—Публикация

2008-10-15—Подача