Группа изобретений относится к способам и устройствам для раскатки с целью упрочнения поверхностного слоя, в частности к способам и устройствам для обработки внутренних поверхностей вращения.

Известна шариковая раскатка для окончательной обработки отверстий деталей на металлорежущих станках, содержащая оправку, стержень, сепаратор и два деформирующих элемента, расположенных диаметрально противоположно оси оправки, опирающиеся на упругую опору, имеющую возможность радиального перемещения, в которой концевая часть стержня установлена с зазором относительно внутренней поверхности опоры, в торце стержня выполнен сквозной паз, а в торце опоры - два глухих паза, при этом в паз стержня вставлена S-образная пружина, взаимодействующая с опорой в пазах, которые закрыты донными частями сепаратора (Патент Российской Федерации на полезную модель №85848, 2009 г., по кл. МПК В24В 39/02).

Вышеуказанная шариковая раскатка имеет техническую проблему: низкую производительность обработки (длительное время раскатки) внутренних поверхностей вращения обрабатываемой детали, обусловленную необходимостью использовать небольшую подачу устройства для обеспечения требуемого качества обрабатываемой поверхности, а именно, требуемой высоты микронеровностей (параметр шероховатости поверхности по ГОСТ 2789-73), ввиду использования в конструкции устройства двух шариков, расположенных в одной плоскости, перпендикулярной оси раскатки.

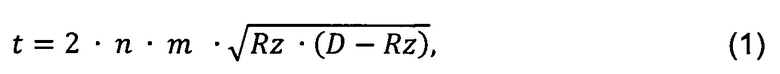

Решение вышеназванной технической проблемы обеспечивается способом раскатки внутренних поверхностей вращения обрабатываемой детали, который заключается в том, что при подаче устройства, шарики, закрепленные в пазах устройства, деформируют обрабатываемую внутреннюю поверхность вращения детали на определенную величину, при этом каждый шарик, вне зависимости от его расположения в пазах устройства, движется по индивидуальной траектории, не наслаивающейся на траектории других шариков, при чем траектории равномерно расположены по поверхности, а подача устройства рассчитывается по формуле:

где:

t - расчетная величина подачи устройства (мм),

n - количество пазов в оправке устройства,

m - количество шариков в пазу устройства,

Rz - требуемая высота микронеровностей внутренних поверхностей вращения обрабатываемой детали (мм),

D - диаметр шарика устройства (мм), и принимается равной ближайшему меньшему значению подачи на металлорежущем станке (tcm), на который будет установлено устройство.

Для осуществления данного способа используется устройство, характеризующееся тем, что устройство состоит из оправки, в которой равномерно расположены не менее трех глухих пазов в плоскости перпендикулярной оси устройства, шариков, расположенных в пазах, в каждом пазу не менее двух шариков и фиксатора шариков от их осевого перемещения, при этом между диаметром каждого шарика устройства и принятой подачей металлорежущего станка (tcm) выполняется следующая зависимость:

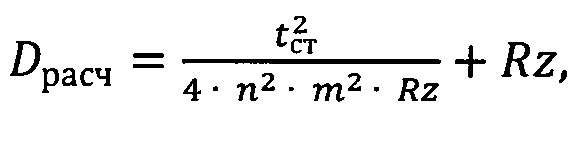

где Dрасч - расчетный диаметр шарика устройства, обеспечивающий требуемую высоту микронеровностей внутренних поверхностей вращения обрабатываемой детали (мм).

Техническим результатом, обеспечиваемым изобретением, является повышение производительности (сокращение времени) раскатки внутренних поверхностей вращения обрабатываемой детали за счет увеличения подачи устройства (t), без снижения требуемого качества обрабатываемой поверхности, а именно, требуемой высоты микронеровностей (Rz).

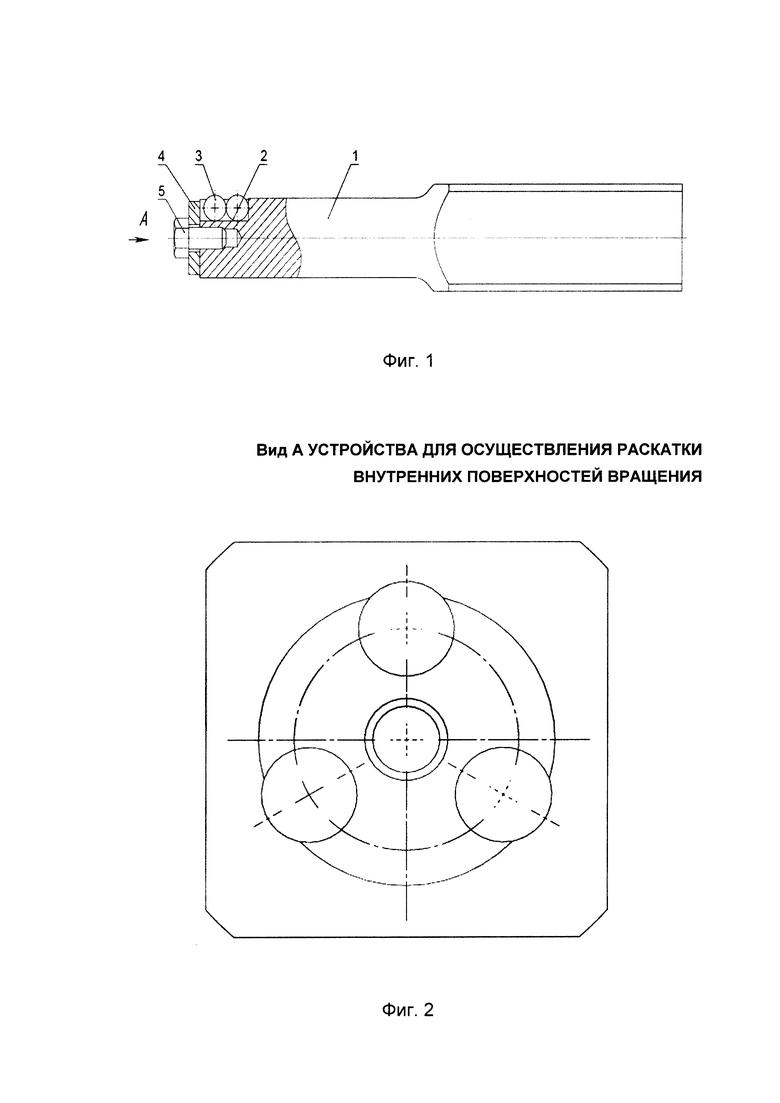

Рассмотрим способ раскатки внутренних поверхностей вращения и устройство для его осуществления с пояснениями на фиг. 1, 2, 3 и 4, где:

фиг. 1 - общий вид устройства для осуществления раскатки внутренних поверхностей вращения;

фиг. 2 - вид А устройства для осуществления раскатки внутренних поверхностей вращения;

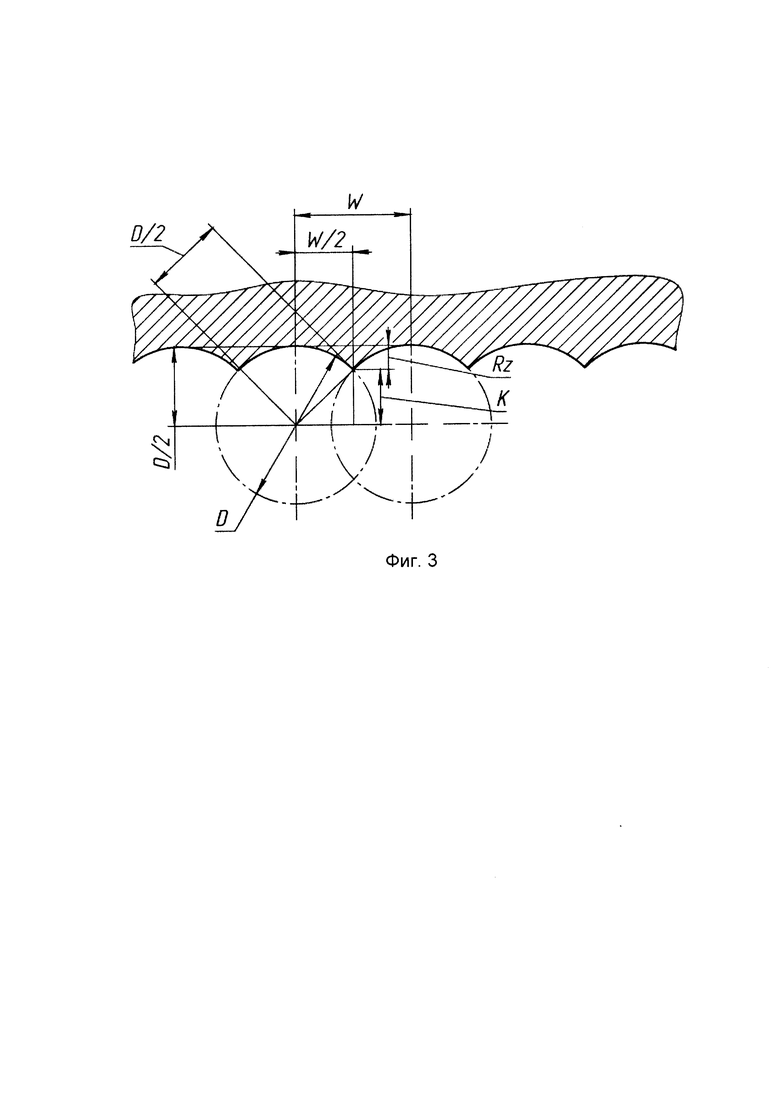

фиг. 3 - схема микронеровностей внутренней поверхности вращения обрабатываемой детали при раскатке;

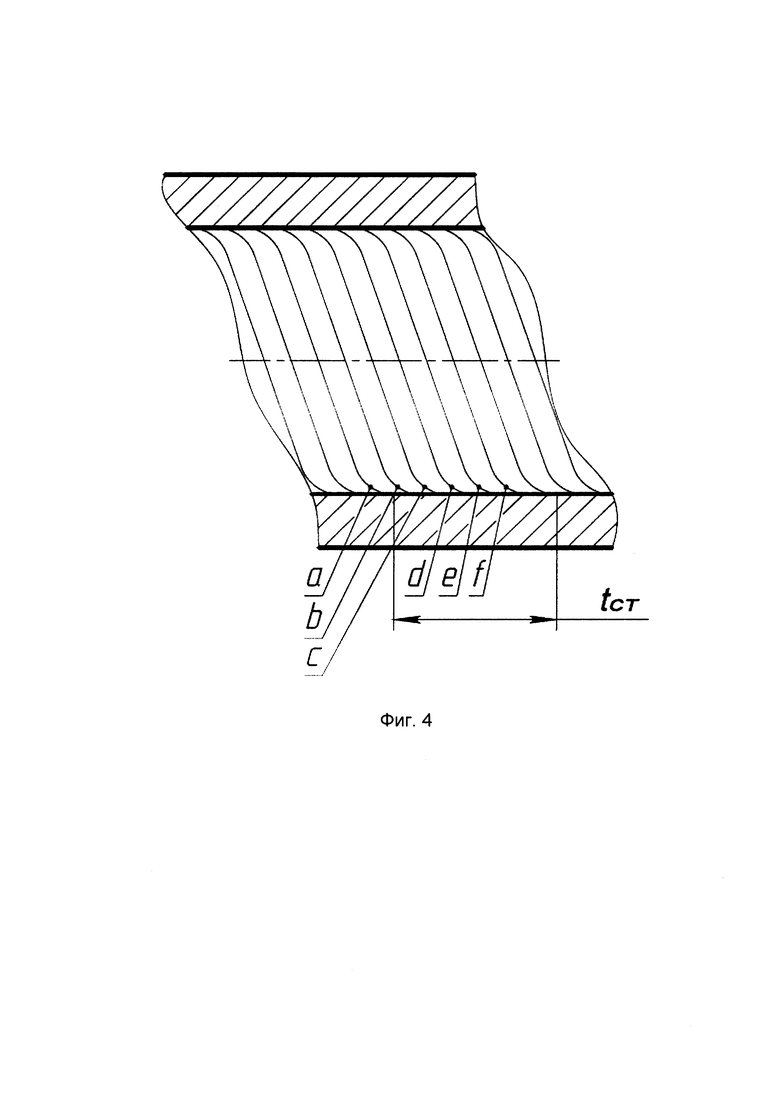

фиг. 4 - траектории движения шариков устройства внутри обрабатываемой детали,

где:

1 - оправка, 2 - пазы, 3 - шарик, 4 - шайба, 5 - болт,

а, b, с, d, е, f - траектории движения шариков устройства внутри обрабатываемой детали,

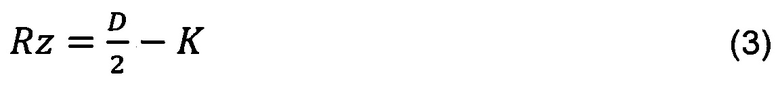

К - разница между половиной диаметра шарика и требуемой высотой микронеровностей внутренних поверхностей вращения обрабатываемой детали,

W- подача устройства на один шарик (мм).

Общая конструкция устройства для осуществления способа раскатки внутренних поверхностей вращения состоит из оправки 1, в которой равномерно расположены не менее трех глухих пазов 2 в плоскости перпендикулярной оси устройства, шариков 3, расположенных в пазах 2, в каждом пазу 2 не менее двух шариков 3, фиксатора шариков 3 от их осевого перемещения в виде шайбы 4 и болта 5.

Устройство для осуществления способа раскатки внутренних поверхностей вращения работает следующим образом.

Из фиг. 3 видно, что:

При этом:

Подставляя выражение (4) в выражение (3) и преобразуя, получаем:

Из выражения (5) видно, что для обеспечения требуемого качества обрабатываемой поверхности, а именно, требуемой высоты микронеровностей (Rz), исходя из размера диаметра D шарика 3, подача устройства на один шарик 3, является расчетной величиной.

В свою очередь для сокращения времени раскатки внутренних поверхностей вращения, за счет увеличения подачи устройства без снижения требуемого качества обрабатываемой поверхности, каждый шарик 3, вне зависимости от его расположения в пазах 2 устройства, двигается по индивидуальным траекториям а, b, с, d, е, f, не наслаивающимся на траектории других шариков 3, при этом траектории равномерно расположены по поверхности обрабатываемой детали (см. фиг. 4), при этом подача устройства увеличивается в количество раз, равное количеству пазов в оправке (n) и увеличивается в количество раз равное количеству шариков в пазу (m) устройства:

Подставляя выражение (5) в выражение (6) получаем величину подачи устройства:

Для симметричности распределения нагрузки необходимой для деформирования обрабатываемой поверхности шариками 3 пазы 2 расположены в оправке 1 равномерно в плоскости перпендикулярной оси устройства Симметричность распределения нагрузки достигается при количестве пазов 2 три или более.

Из формулы (1) следует, что при увеличении количества пазов 2 увеличивается величина подачи устройства, и как следствие сокращается временя раскатки. Количество шариков 3 в пазах 2 также способствуют сокращению времени раскатки, поэтому их количество должно быть не менее двух.

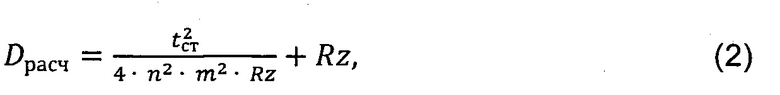

Так как металлорежущий станок, на который будет установлено устройство, имеет дискретные подачи, то подача станка (tcm) принимается равной ближайшему меньшему значению, при этом диаметр шарика рассчитывается по формуле:

где Dрасч - расчетный диаметр шарика устройства, обеспечивающий требуемую высоту микронеровностей внутренних поверхностей вращения обрабатываемой детали (мм).

Далее устройство с помощью оправки 1 устанавливается в держателе инструмента металлорежущего станка, центрируется относительно оси патрона станка и фиксируется, при этом пазы 2 с шариками 3 направлены в сторону патрона станка. В патрон металлорежущего станка устанавливается обрабатываемая деталь с внутренней поверхностью вращения, которую требуется раскатать. Металлорежущий станок настраивается на принятую подачу (tcm) и производится раскатка.

Таким образом, предложенные способ раскатки внутренних поверхностей вращения и устройство для его осуществления, позволяют повысить производительность обработки (сокращение времени раскатки), за счет увеличения подачи устройства (t), без снижения требуемого качества обрабатываемой поверхности, а именно, требуемой высоты микронеровностей (Rz). Подача устройства (t) увеличивается в количество раз равное количеству пазов в оправке (n) и увеличивается в количество раз равное количеству шариков в пазу (m) устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКАТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2696791C2 |

| ЖЕСТКАЯ МНОГОШАРИКОВАЯ РАСКАТКА | 2010 |

|

RU2456149C1 |

| СПОСОБ РАСКАТЫВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2457096C1 |

| УСТРОЙСТВО ДЛЯ РАСКАТЫВАНИЯ ОТВЕРСТИЙ С НЕПРЕРЫВНЫМ КАЧЕНИЕМ ШАРИКОВ | 2010 |

|

RU2452609C1 |

| СПОСОБ РАСКАТЫВАНИЯ ОТВЕРСТИЙ С НЕПРЕРЫВНЫМ КАЧЕНИЕМ ШАРИКОВ | 2010 |

|

RU2452608C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ МЕТОДОМ ПОВЕРХНОСТНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 1994 |

|

RU2082591C1 |

Изобретение относится к раскатке внутренних поверхностей вращения. При подаче устройства шарики, закрепленные в пазах устройства, деформируют обрабатываемую внутреннюю поверхность вращения детали на определенную величину. Каждый шарик движется по индивидуальной траектории, не наслаивающейся на траектории других шариков. Траектории шариков равномерно расположены по поверхности вращения. В результате повышается эффективность раскатки внутренних поверхностей вращения. 2 н.п. ф-лы, 4 ил.

1. Способ раскатки внутренних поверхностей вращения детали, заключающийся в том, что используют устройство для раскатки внутренних поверхностей вращения, в пазах которого закреплены шарики, при подаче которого деформируют обрабатываемую внутреннюю поверхность вращения детали на определенную величину, при этом каждому шарику, вне зависимости от его расположения в пазах устройства, сообщают движение по индивидуальной траектории, не накладывающейся на траектории других шариков, причем траектории шариков равномерно расположены по поверхности, а подачу упомянутого устройства для раскатки внутренних поверхностей вращения детали рассчитывают по формуле:

где:

t - расчетная величина подачи устройства, мм,

n - количество пазов в оправке устройства,

m - количество шариков в пазу устройства,

Rz - требуемая высота микронеровностей внутренних поверхностей вращения обрабатываемой детали, мм,

D - диаметр шарика устройства, мм,

и принимают равной ближайшему меньшему значению подачи на металлорежущем станке (tст), на котором установлено упомянутое устройство.

2. Устройство для раскатки внутренних поверхностей вращения детали способом по п. 1, характеризующееся тем, что оно состоит из оправки, в которой равномерно расположены не менее трех глухих пазов в плоскости, перпендикулярной оси устройства, шариков, расположенных в пазах, причем в каждом пазу расположено не менее двух шариков, и фиксатора шариков от их осевого перемещения, при этом диаметр каждого шарика равен

где: Dрасч - расчетный диаметр шарика, обеспечивающий требуемую высоту микронеровностей внутренних поверхностей вращения обрабатываемой детали, мм,

tст - подача металлорежущего станка, мм,

n - количество пазов в оправке устройства,

m - количество шариков в пазу устройства,

Rz - требуемая высота микронеровностей внутренних поверхностей вращения обрабатываемой детали, мм.

| Коробка скоростей | 1949 |

|

SU85848A1 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| Упругое экипажное колесо | 1925 |

|

SU7823A1 |

| DE 2935601 A, 12.03.1981. | |||

Авторы

Даты

2019-06-18—Публикация

2017-12-28—Подача