Изобретение относится к области металлургии легких сплавов, в частности к способам получения и литья сплавов на основе алюминия и магния с повышенной прочностью за счет введения в них упрочняющих дисперсных тугоплавких модификаторов. Дисперсно-упрочненные легкие сплавы используются для изготовления методом литья под давлением отдельных деталей, обладающих высокими эксплуатационными характеристиками при малом весе, в ряде отраслей промышленности (ракетно-космическая, авиационная, автомобильная и др.).

Одним из перспективных направлений повышения прочностных характеристик сплавов на основе алюминия и магния является введение в их состав дисперсных добавок из тугоплавких соединений (оксидов, карбидов, боридов различных металлов).

Известны способы получения упрочненных сплавов на основе алюминия и магния, основанные на введении в расплав металла мелкодисперсных порошков или брикетов из высокопрочных керамических частиц (модификаторов). Для обеспечения равномерности распределения частиц модификатора в объеме расплава, повышающей прочностные характеристики сплавов, проводят активацию расплава металла механическим перемешиванием, воздействием ультразвука или электромагнитного поля [1-3].

Конечной целью технологического процесса является получение конкретных изделий путем заливки расплава в литейные формы. При традиционно используемых способах заливки сплавов из тигля плавильной печи с помощью ковшов или дозаторов возможно окисление химически активных алюминиевых и магниевых сплавов при контакте с окружающим воздухом. Для получения высококачественных изделий используют различные способы заливки расплава металла в литейные формы.

Известен способ литья под действием перепада давления [4], в котором газопроницаемая форма, содержащая гофрированную трубку для заполнения металла, уплотненно соединенную с нижним концом литникового канала, погружается в расположенную внизу ванну расплава для заполнения множества полостей формы во время литья. Когда полости формы заполняются жидким металлом из расположенной внизу ванны расплава, трубка для заполнения металла закрывается в гофрированном положении во время ее погружения в ванну расплава для исключения утечки жидкого металла при последующем удалении ее из ванны расплава.

Известен способ литья вакуумным всасыванием химически активных металлов [5], который включает размещение газопроницаемой формы со стояками и металлопроводом в герметичной камере, подачу металла в тигель с кожухом, заполненным инертным газом, погружение нижнего конца метаталлопровода в тигель с жидким металлом через отверстие в крышке кожуха, создание вакуума в герметичной камере для заполнения формы расплавом металла. При этом с целью предотвращения поступления воздуха в кожух, давление инертного газа в нем поддерживается выше атмосферного.

Наиболее близким к заявляемому способу является способ, реализуемый с помощью устройства для заливки жидкого металла в литейные формы [6]. Способ включает предварительный нагрев герметичной камеры электроспиралью, подключенной к источнику напряжения, заполнение камеры расплавом металла из тигля плавильной печи через патрубок путем вакуумирования камеры. После заполнения камеры патрубок выводят из тигля и вводят в литейную форму, проводят заливку расплава металла в форму путем подачи в камеру инертного газа под давлением.

К недостаткам способа относятся большие затраты электроэнергии для нагрева и поддержания высокой температуры камеры. Кроме того, упрочнение алюминиевого и магниевого сплава предварительно осуществляют в тигле плавильной печи, которая, как правило, имеет большой объем. В процессе многократного ввода расплава в камеру и его заливки в литейные формы возможно гравитационое расслоение упрочняющих частиц в матрице расплава, находящихся длительное время в тигле. Это может привести к ухудшению прочностных характеристик сплава.

Техническим результатом настоящего изобретения является повышение качества и снижение энергозатрат при получении отливок конкретных изделий из упрочненных алюминиевых и магниевых сплавов.

Для достижения указанного технического результата разработан способ получения отливок из дисперсно-упрочненных сплавов на основе алюминия или магния, включающий предварительный нагрев герметичной цилиндрической камеры, на боковых стенках и верхней крышке которой выполнено теплозащитное покрытие, погружение нижнего конца патрубка, установленного в днище камеры, в тигель плавильной печи с расплавом, создание вакуума для заполнения герметичной камеры расплавом, перемещение герметичной камеры с расплавом к литейной форме, введение нижнего конца патрубка герметичной камеры в металлоприемник литейной формы и заливку в нее расплава путем подачи под давлением инертного газа в герметичную камеру. Предварительный нагрев герметичной камеры осуществляют до температуры не ниже (450÷500)°С посредством кондуктивного и лучистого теплообмена с расплавом металла в тигеле плавильной печи, нагретого до температуры не ниже 700°С. Патрубок герметичной камеры выполняют из титанового сплава с покрытием из нитрида титана на внешних боковых стенках. В процессе заполнения герметичной камеры расплавом в нее непрерывно подают порошок тугоплавкого соединения с одновременным механическим перемешиванием, а после заполнения герметичной камеры расплавом его дополнительно перемешивают в течение не менее 60 с.

Положительный эффект изобретения обусловлен следующими факторами.

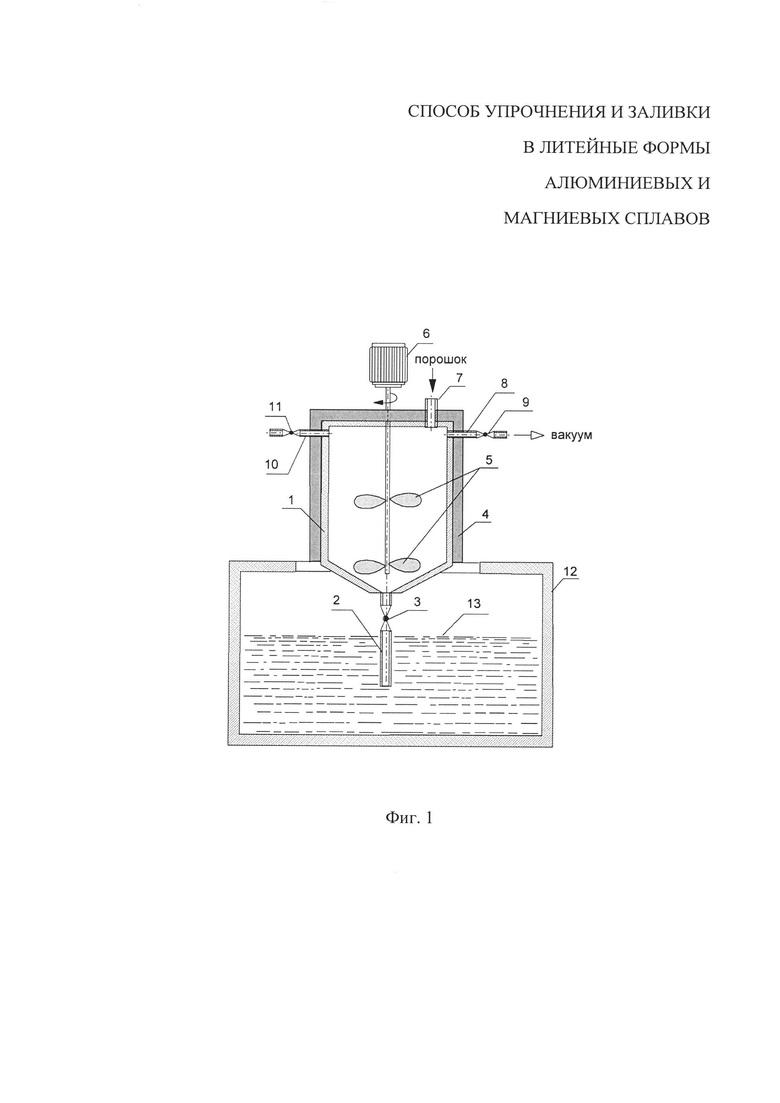

1. Выполнение теплозащитного покрытия на боковых стенках и верхней крышке герметичной камеры позволяет снизить потери тепла в процессе ее предварительного нагрева, заполнения расплавом металла и заливки расплава в литейные формы. При этом отсутствие теплозащитного покрытия на днище камеры обеспечивает интенсивный нагрев камеры за счет лучистого теплообмена с расплавом металла в тигле плавильной печи (Фиг. 1).

2. Предварительный нагрев герметичной камеры предотвращает остывание и кристаллизацию расплава в процессе заполнения камеры. Температура предварительного нагрева (не ниже (450÷500)°С) определена экспериментально и обеспечивает сохранение металла в камере в расплавленном состоянии с учетом значений температуры плавления алюминия (658°С) и магния (651°С) и температуры расплава металла в тигле плавильной печи (не ниже 700°С).

3. Выполнение патрубка из титанового сплава с нанесенным на его внутренние стенки покрытием из нитрида титана обеспечивает несмачиваемость патрубка расплавленным металлом, что повышает надежность работы запорного элемента (шарового крана).

4. Температура нагрева расплава металла в тигле плавильной печи (не ниже 700°С) определена экспериментально и предотвращает остывание расплава ниже температуры плавления в герметичной камере в процессе ее заполнения.

5. Упрочнение алюминиевых и магниевых сплавов непосредственно в герметичной камере в процессе заполнения камеры расплавом металла путем введения в камеру порошка тугоплавкого соединения с одновременным механическим перемешиванием позволяет очистить расплав металла от газовых включений, эффективно использовать модифицирующие тугоплавкие частицы порошка, обеспечить условия для зарождения большого числа равномерно расположенных центров (зародышей) кристаллизации, что позволяет, в конечном счете, получить в отливке мелкозернистую структуру.

6. Дополнительное перемешивание расплава металла после заполнения герметичной камеры позволяет повысить равномерность распределения упрочняющих частиц в объеме расплава. Время дополнительного перемешивания (не менее 60 с.) определено экспериментально с учетом результатов металлографического анализа полученных образцов упрочненных сплавов.

Сущность изобретения поясняется чертежами.

Фиг. 1. - Схема устройства для реализации способа (стадия заполнения камеры расплавом металла).

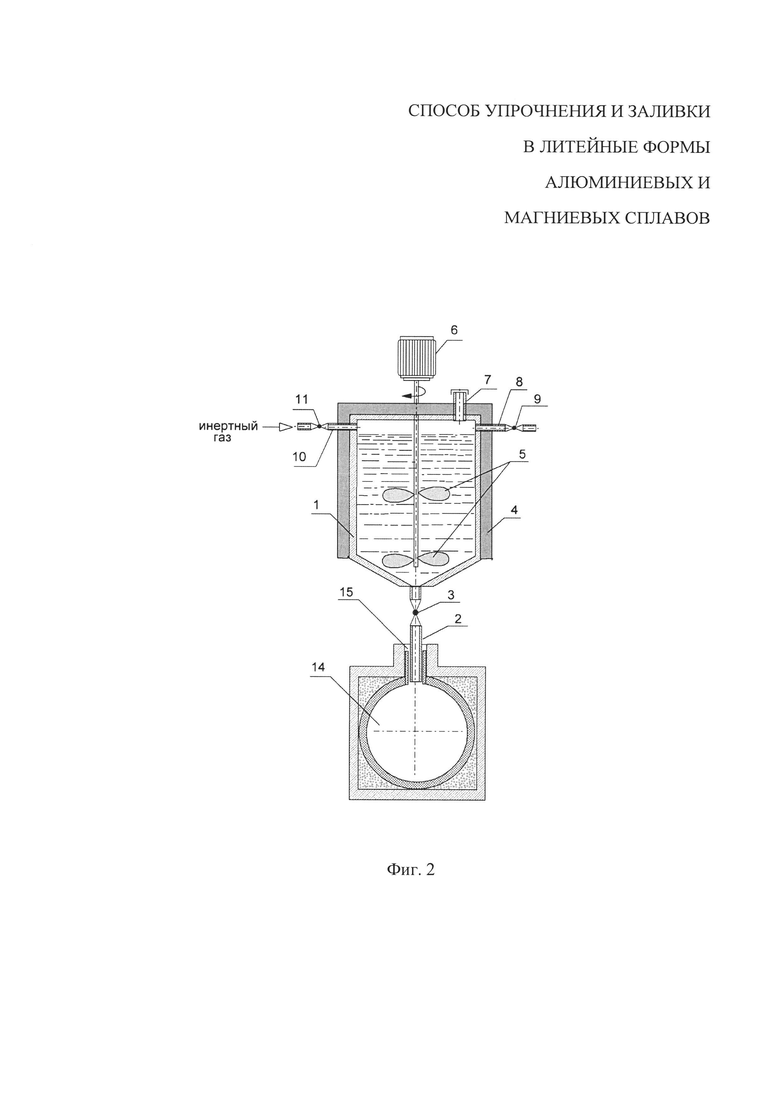

Фиг. 2. - Схема устройства для реализации способа (стадия заполнения литейной формы).

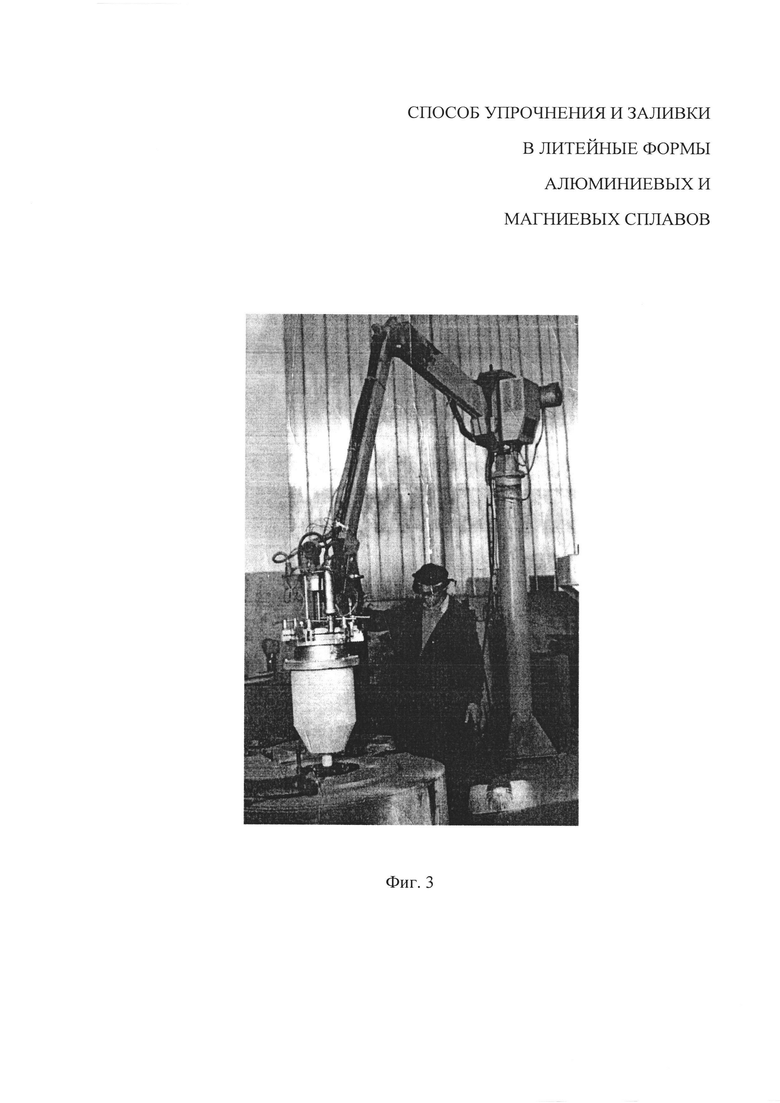

Фиг. 3. - Общий вид устройства для реализации способа.

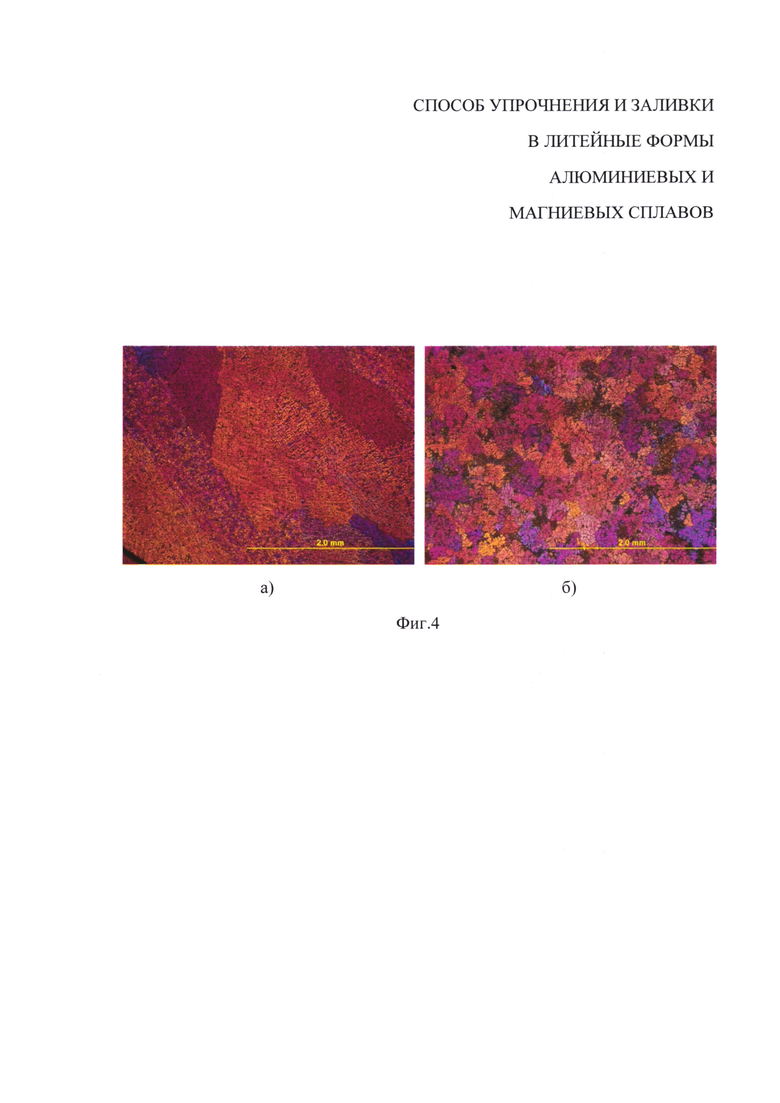

Фиг. 4. - Структура полученного сплава: без упрочнения (Фиг. 4а) и упрочненного сплава (Фиг. 4б).

Пример реализации способа

Сущность заявляемого способа поясняется схемами (Фиг. 1, Фиг. 2). В днище герметичной цилиндрической камеры 1 установлен патрубок 2 с шаровым краном 3. На боковых стенках и верхней крышке камеры 1 выполнено теплозащитное покрытие 4. На оси симметрии камеры 1 установлен вращающийся смеситель 5 с электроприводом 6. В верхней части камеры 1 расположены штуцер 7 для ввода порошка тугоплавких соединений, штуцер 8 с вентилем 9 для подключения камеры 1 к системе вакуумирования и штуцер 10 с вентилем 11 для подачи в камеру 1 инертного газа.

Заявляемый способ реализуют следующим образом. Герметичную камеру перемещают к тиглю 12 плавильной печи с расплавом металла 13, погружают нижний конец патрубка 2 в расплав металла 13 (Фиг. 1) и проводят предварительный нагрев камеры 1 за счет кондуктивного и лучистого теплообмена камеры 1 с расплавом металла 13, нагретого до температуры не ниже 700°С. Нагрев камеры 1 контролируют размещенным в ней датчиком температуры (на Фиг. 1 не показан). После нагрева камеры 1 до температуры не ниже (450÷500)°С открывают шаровой кран 3 и вентиль 9 при закрытом вентиле 11. За счет создаваемого в камере 1 вакуума происходит ее заполнение расплавом металла через патрубок 2. Одновременно включают электропровод 6 вращающегося смесителя 5 и подают в камеру 1 порошок тугоплавких соединений через штуцер 7. В процессе заполнения камеры 1 расплавом металла проводят равномерное перемешивание смесителем 5 расплава с порошком тугоплавких соединений, что обеспечивает упрочнение алюминиевого или магниевого сплава. После заполнения герметичной цилиндрической камеры 1 расплавом металла до заданного уровня, контролируемого датчиком уровня расплава (на Фиг. 1 не показан), шаровой кран 3 и вентиль 9 закрывают, перекрывают штуцер 7 подачи порошка и проводят дополнительное перемешивание смесителем 5 расплава в камере 1 в течение не менее 60 с.

После дополнительного перемешивания герметичную цилиндрическую камеру 1 перемещают к литейной форме 14 и вводят нижний конец патрубка 2 в металлоприемник 15 литейной формы 14 (Фиг. 2). Фотография устройства для перемещения камеры 1 приведена на Фиг. 3. Для заполнения литейной формы открывают шаровой кран 3 и вентиль 11. Инертный газ через штуцер 10 поступает в верхнюю часть герметичной цилиндрической камеры 1 и вытесняет упрочненный расплав через металлоприемник 15 в литейную форму 14.

Эффективность заявляемого способа подтверждена проведением экспериментов по упрочнению алюминиевого сплава АК7 наночастицами оксида алюминия (0.2 мас. %) в герметичной цилиндрической камере (разливочном резервуаре) объемом 10 л. Металлографический анализ показал равномерную мелкозернистую структуру полученного упрочненного сплава. На Фиг. 4 приведены фотографии структуры сплава без упрочняющих частиц (Фиг. 4а) и упрочненного сплава (Фиг. 4б).

Таким образом, из приведенного примера следует, что предлагаемый способ обеспечивает достижение технического результата изобретения -повышение качества и снижение энергозатрат при получении отливок из упрочненных алюминиевых и магниевых сплавов за счет использования теплоты расплава металла в плавильной печи.

ЛИТЕРАТУРА

1. Патент РФ №1797218, МПК B22F 9/04, С22С 1/05. Способ получения дисперсно-упрочненных алюминиевых сплавов / Ф.Г. Ловшенко, Г.Ф. Ловшенко; опубл. 10.09.1996.

2. Патент РФ №2323991, МПК С22С 1/10, С22С 1/00, D22F 3/02, B22F 3/26, В82В 3/00. Литой композиционный материал на основе алюминиевого сплава и способ его получения / А.В. Панфилов, Д.Н. Бранчуков, А.А. Панфилов [и др.]; опубл. 10.05.2008.

3. Патент РФ №2567779, МПК С22С 1/10, С22С 21/00, B82Y 30/00. Способ получения модифицированных алюминиевых сплавов / В.А. Архипов, В.Х. Даммер, А.Б. Ворожцов [и др.]; опубл. 10.11.2015 Бюл. №31.

4. Patent US №4589466, МПК B22D 37/00, B22D 18/04, B22D 18/06. Metal casting / George D. Chandley, Eugene W. Thomas; опубл. 20.05.1986.

5. Патент СССР №1722218, МПК B22D 18/06. Способ литья вакуумным всасыванием в газопроницаемую форму и устройство для его осуществления / Джордж Д. Чендли; опубл. 23.03.92 Бюл. №11.

6. Свидетельство РФ на полезную модель №1449, МПК B22D 39/06, B22D 35/04. Устройство для заливки жидкого металла в литейные формы / В.Х. Даммер, А.С. Капанец, В.В. Солдатенко; опубл. 16.01.1996 Бюл. №1.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОГАБАРИТНЫХ ОТЛИВОК ИЗ ВЫСОКОАКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319578C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

| Вакуумная установка для литья отливок лопаток с направленной и монокристаллической структурой | 2022 |

|

RU2814835C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВЫХ СПЛАВОВ СИСТЕМЫ МАГНИЙ-ЦИНК-КАЛЬЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2798498C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА ДОМЕННОЙ ПЛАВКИ | 2005 |

|

RU2300441C1 |

| СПОСОБ ЛИТЬЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ТУРБИН | 2016 |

|

RU2630104C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2607016C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

Изобретение относится к области металлургии легких сплавов, в частности к способам получения литьем сплавов на основе алюминия и магния. Способ получения отливок из дисперсно-упрочненных сплавов на основе алюминия или магния включает предварительный нагрев герметичной цилиндрической камеры, на боковых стенках и верхней крышке которой выполнено теплозащитное покрытие, погружение нижнего конца патрубка, установленного в днище камеры, в тигель плавильной печи с расплавом, создание вакуума для заполнения герметичной камеры расплавом, перемещение герметичной камеры с расплавом к литейной форме, введение нижнего конца патрубка герметичной камеры в металлоприемник литейной формы и заливку в нее расплава путем подачи под давлением инертного газа в герметичную камеру, при этом предварительный нагрев герметичной камеры осуществляют до температуры не ниже (450÷500)°С посредством кондуктивного и лучистого теплообмена с расплавом металла в тигле плавильной печи, нагретым до температуры не ниже 700°С, при этом патрубок герметичной камеры выполняют из титанового сплава с покрытием из нитрида титана на внешних боковых стенках, в процессе заполнения герметичной камеры расплавом в нее непрерывно подают порошок тугоплавкого соединения с одновременным механическим перемешиванием, а после заполнения герметичной камеры расплавом его дополнительно перемешивают в течение не менее 60 с. Изобретение направлено на повышение качества отливок из упрочненных алюминиевых и магниевых сплавов и снижение энергозатрат при их получении. 4 ил., 1 пр.

Способ получения отливок из дисперсно-упрочненных сплавов на основе алюминия или магния, включающий предварительный нагрев герметичной цилиндрической камеры, на боковых стенках и верхней крышке которой выполнено теплозащитное покрытие, погружение нижнего конца патрубка, установленного в днище камеры, в тигель плавильной печи с расплавом, создание вакуума для заполнения герметичной камеры расплавом, перемещение герметичной камеры с расплавом к литейной форме, введение нижнего конца патрубка герметичной камеры в металлоприемник литейной формы и заливку в нее расплава путем подачи под давлением инертного газа в герметичную камеру, отличающийся тем, что предварительный нагрев герметичной камеры осуществляют до температуры не ниже (450÷500)°С посредством кондуктивного и лучистого теплообмена с расплавом металла в тигле плавильной печи, нагретым до температуры не ниже 700°С, при этом патрубок герметичной камеры выполняют из титанового сплава с покрытием из нитрида титана на внешних боковых стенках, в процессе заполнения герметичной камеры расплавом в нее непрерывно подают порошок тугоплавкого соединения с одновременным механическим перемешиванием, а после заполнения герметичной камеры расплавом его дополнительно перемешивают в течение не менее 60 с.

| Способ извлечения сульфо-нефтяных или т.п. кислот | 1923 |

|

SU1449A1 |

| WO 2016153370 A1, 29.09.2016 | |||

| WO 1980002811 A1, 24.12.1980 | |||

| Способ литья вакуумным всасыванием в газопроницаемую форму и устройство для его осуществления | 1988 |

|

SU1722218A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭКСПОЗИЦИИ ЗАСВЕТКИ ФОТОРЕЗИСТОВ | 0 |

|

SU232391A1 |

Авторы

Даты

2019-06-18—Публикация

2018-03-26—Подача