Изобретение относится к области химической промышленности, а именно к технологии получения капсулированных гранул пероксида кальция - стабилизированного твердого источника активного кислорода. Способность генерировать активные формы кислорода и пероксид водорода определяет широкое применение пероксида кальция в пищевой, парфюмерной промышленности, сельском хозяйстве, медицине, бытовой химии, восстановлении загрязненных почв и водоемов, отбеливании бумаги и волокон, очистке питьевой воды и жидких отходов и т.д. Немаловажными характеристиками продукции являются срок хранения, удобство транспортировки и применения, в частности контролируемое выделение активных форм кислорода. В связи с этим существует необходимость получения пероксида кальция в виде капсулированных гранул, что предотвращает неконтролируемое разложение СаО2 во влажной атмосфере, содержащей СО2, способствует длительному хранению, а также позволяет регулировать активность продукта.

Решение задачи стабилизации пероксида кальция заключается в применении различных технологических приемов, среди которых чаще всего применяются такие способы стабилизации, как грануляция и капсуляция СаО2. В первом случае, как правило, раствор, содержащий гранулирующие добавки, добавляют к кристаллическому пероксиду кальция, и в процессе сушки происходит формирование гранул. Капсуляцию обычно осуществляют распылением раствора, содержащего капсулирующие вещества, на поверхность предварительно полученных в отдельной технологической стадии гранул пероксида кальция.

Известен способ получения микрокапсул пероксида кальция [CN 104840484], заключающийся в получении капсулированного продукта из дисперсии пероксида кальция в растворе полимера (этилцеллюлоза, полилактид) с использованием дихлорметана и петролейного эфира.

В способе получения покрытых оболочкой частиц пероксида кальция [CN 105907401], в качестве гранулирующих и капсулирующих агентов использовали крахмал, формальдегид, поливиниловый спирт которые смешивали непосредственно с порошком пероксида кальция.

Недостатком данных способов является использование токсичных органических соединений, что ограничивает область применения продукта.

В способе [CN 108310470] для получения покрытых оболочкой микросфер пероксида кальция использовали водный раствор желатина и предварительно полученный порошок пероксида кальция.

В способе [CN 105885860] для получения покрытых оболочкой гранул пероксида кальция размером 3-5 мм использовали смоляные кислоты (абиетиновая, пимаровая) и коммерчески доступный порошок пероксида кальция. Грануляцию порошка пероксида кальция предварительно осуществляли производными крахмала.

В способе [CN 105885859] для получения покрытых оболочкой частиц пероксида кальция в качестве капсулирующих и гранулирующих агентов использовали бентонит, крахмал и смесь парафинов С17-С35, которые смешивали непосредственно с порошком пероксида кальция.

В изобретении [JPH 08239205] авторами было предложено проводить обработку частиц пероксида кальция распылением специального раствора, содержащим 0.1-1.5% алкилтриалкоксисилана, с последующей сушкой в токе сухого воздуха.

В способе [CN 105925267] для получения гранул пероксида кальция использовали коммерчески доступный пероксид кальция и этиловый эфир целлюлозы. Грануляцию порошка пероксида кальция предварительно осуществляли производными крахмала.

В способе получения покрытых оболочкой частиц пероксида кальция [CN 103435111], в качестве капсулирующих и гранулирующих агентов использовали бентонит, поливинилпирролидон и крахмал, которые смешивали непосредственно с порошком пероксида кальция.

В способе [US 4293426] порошок пероксида кальция, полученный в отдельную технологическую стадию путем взаимодействия пероксида водорода и извести, капсулировали нерастворимыми в воде полимерами с температурой плавления не меньше 50°С (поливинилиденхлорид, полистирол, поливинилхлорид, сополимер винилиденхлорида с метилакрилатом).

Общим недостатком предложенных способов является сложность и дороговизна технологического процесса, связанная с необходимостью капсулирования предварительно синтезированного или коммерческого пероксида кальция в отдельном технологическом цикле.

Наиболее близкое техническое решение, выбранное в качестве прототипа, изложено в [US 4470839]. Способ получения капсулированного пероксида кальция включает взаимодействие раствора капсулирующего агента - водорастворимого конденсированного фосфата, в частности, полифосфата щелочного металла с порошком пероксида кальция, предварительно синтезированного взаимодействием пероксида водорода и извести. Для этого водный раствор капсулирующего агента распыляют над частицами пероксида кальция. В процессе испарения воды формируются капсулированные гранулы или их агломераты разной формы со средним диаметром 0.1-25 мм, содержащие до 20% мас. капсулирующего агента.

Основным недостатком прототипа является неконтролируемость процесса грануляции, ввиду отсутствия гранулирующей добавки, что приводит к формированию частиц разного размера и их агрегатам. Вследствие этого распределение конденсированного фосфтата на поверхности пероксида кальция происходит неравномерно и стабильность получаемого продукта снижается. Еще одним недостатком является использование отдельной стадии для получения пероксида кальция, существенно увеличивающей затраты на производственный процесс.

Технической задачей является получение капсулированных гранул пероксида кальция.

Предлагаемое изобретение направлено на изыскание способа получения капсулированных гранул пероксида кальция с высоким содержанием СаО2 путем единовременного процесса синтеза пероксида кальция в присутствии гранулирующего и капсулирующего агентов. При этом реализация схемы синтеза происходит за один технологический цикл, что позволяет существенно сократить производственные затраты.

Технический результат достигается тем, что предложен способ получения капсулированных гранул пероксида кальция, включающий взаимодействие извести с водным раствором пероксида водорода и последующую грануляцию и капсуляцию пероксида кальция, отличающийся тем, что известь вводят в виде водной суспензии, молярное отношение СаО:H2O2 составляет 0.8-2.0, используют 20-50 мас. % водный раствор пероксида водорода, содержащий 0.5-5 мас. % полифосфата натрия (по отношению к СаО) в качестве капсулирующего агента и 0.5-2 мас. % (по отношению к СаО) метасиликата натрия, осадок после смешения растворов отделяют и подают в шнековый смеситель, нагретый до температуры 40-60°С, который равномерно загружает сформированные гранулы в камеру с псевдоожиженным слоем, где происходит окончательная дегидратация и капсулирование продукта в токе воздуха нагретого до температуры 40-60°С.

Целесообразно, что маточный раствор после отделения осадка используют для приготовления водной суспензии извести.

Молярное отношение СаО:Н2О2, равное 0.8-2.0 обеспечивает максимальный выход целевого продукта. Молярное отношение СаО:Н2О2 менее 0.8 приводит к большим экономическим затратам вследствие нецелесообразного перерасхода пероксида водорода. Величина молярного отношения СаО:H2O2 больше 2 приводит к снижению выхода пероксида кальция и снижению его содержания в конечном продукте за счет большого количества непрореагировавшего гидроксида кальция.

Использование водного раствора пероксида водорода с концентрацией меньше 20 мас. % снижает выход целевого продукта, а синтез пероксида кальция с применением пероксида водорода с концентрацией больше 50 мас. % является экономически нецелесообразным.

Полифосфат натрия выбран в качестве капсулирующего агента, поскольку удовлетворяет следующим условиям: 1) низкая стоимость; 2) нетоксичность; 3) инертность к H2O2 и CO2 4) высокая растворимость в воде (>50 г на 100 г воды).

Метасиликат натрия вводят в водный раствор пероксида водорода для образования гранулирующего агента - пероксосиликата натрия.

Границы используемых соотношений количеств капсулирующей и гранулирующей добавок выбраны из тех соображений, что использование больших количеств приводит к снижению общего содержания пероксида кальция в конечном продукте и уменьшению его активности. Использование же меньших количеств добавок приводит к формированию агрегатов.

Температура дегидратации 40-60°С является оптимальной для получения продукта с высоким содержанием пероксида кальция, увеличение температуры приводит к частичному разложению пероксида кальция. Уменьшение температуры снижает скорость дегидратации и приводит к снижению производительности процесса.

Маточный раствор после отделения осадка используют для приготовления водной суспензии извести с целью уменьшения отходов производства.

Для подогрева воздуха частично используется тепло, выделяющееся в результате экзотермической реакции образования гидрата пероксида кальция, осуществляющейся в процессе смешивания водной суспензии извести и водного раствора пероксида водорода.

Сущность изобретения заключается в том, что совмещают синтез пероксида кальция с оригинальной технологией грануляции и капсуляции продукта, которые осуществляются одновременно в процессе сушки с использованием гранулирующего агента пероксосиликата натрия и капсулирующего агента полифосфата натрия. При этом гранулирующий агент пероксосиликат натрия формируется in situ из метасиликата натрия, вводимого в раствор H2O2 наряду с капсулирующим агентом полифосфатом натрия на стадии приготовления исходных реакционных растворов. Впоследствии капсулирующий агент равномерно распределяется по гранулам пероксида кальция и в процессе сушки, за счет его гидрофильности и высокой растворимости, осуществляется его транспорт на поверхность гранулы при испарении воды, вследствие чего формируется сплошная водорастворимая защитная пленка на поверхности гранул CaO2.

Сущность изобретения поясняется приведенными ниже рисунками и примерами реализации заявляемого способа. Примеры иллюстрируют, но не ограничивают предложенный способ.

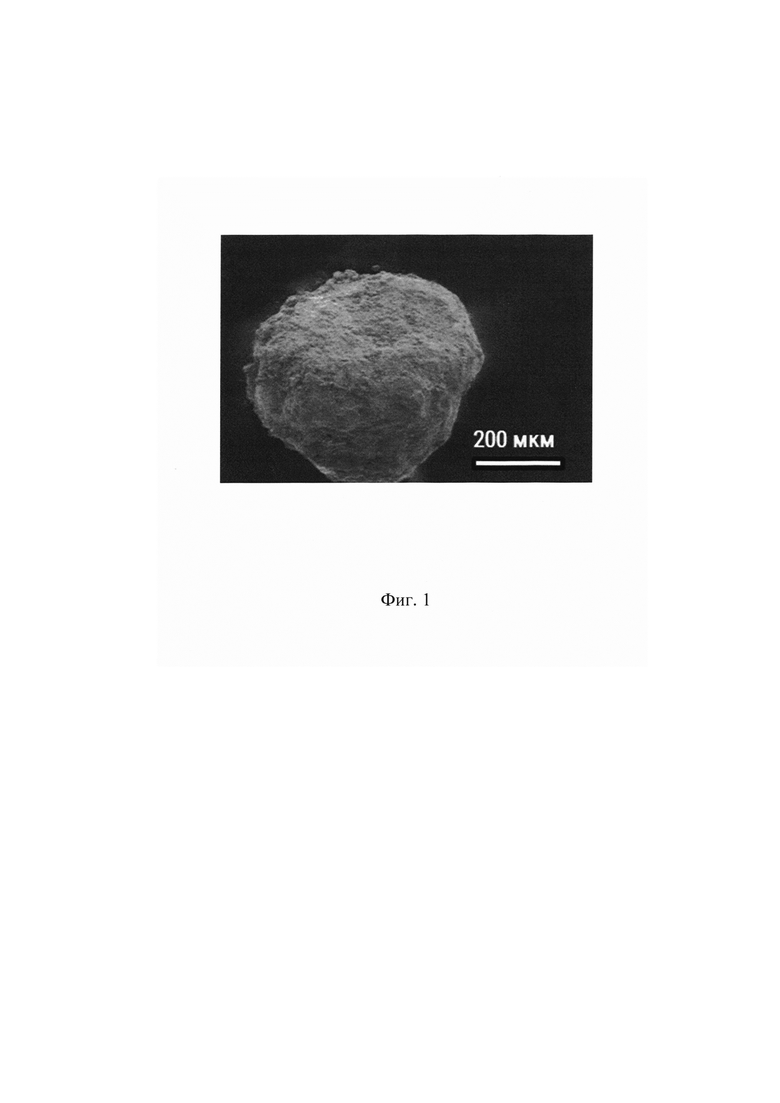

Фиг. 1. Типичное изображение капсулированных гранул пероксида кальция, получаемых по предложенному способу. Изображение получено методом растровой электронной микроскопии.

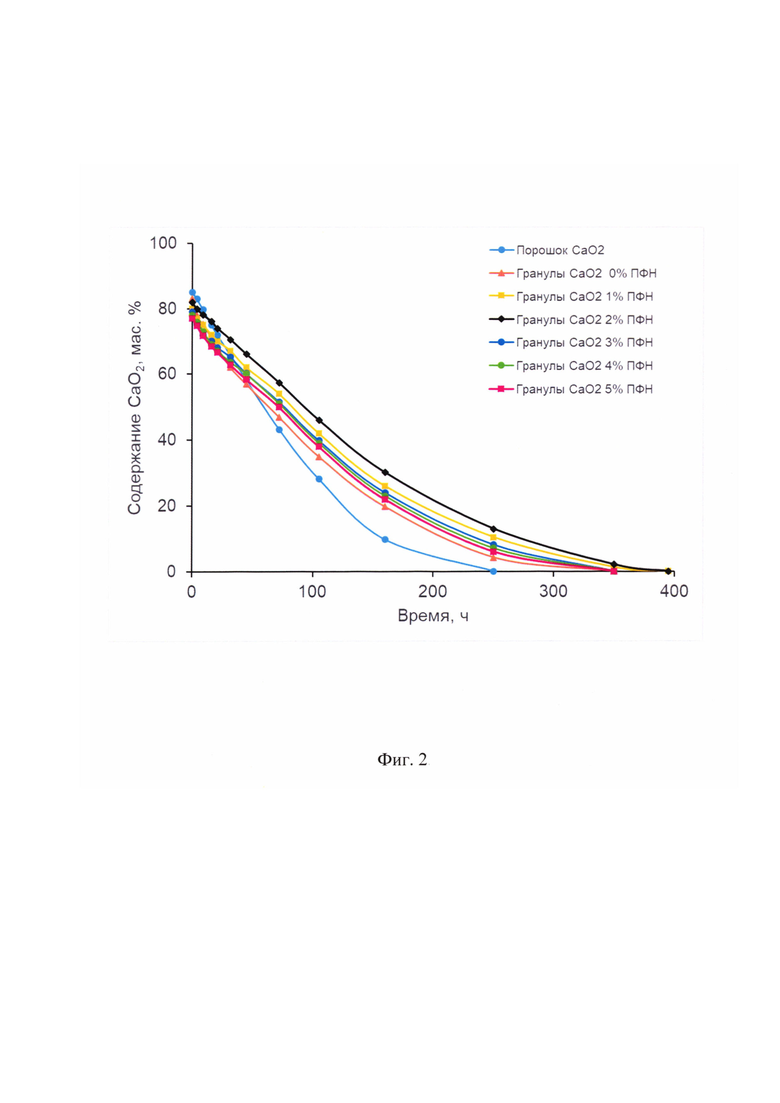

Фиг. 2. График изменения содержания пероксида кальция в продуктах, полученных по примерам 8-13, от времени нахождения в атмосфере влажного углекислого газа. Для сравнения приведен график изменения для некапсулированного и негранулированного порошка пероксида кальция. ПФН - обозначение полифосфата натрия.

Пример 1. Смешивали водную суспензию извести с 30 мас. % водным раствором пероксида водорода, содержащим 2 мас. % полифосфата натрия (по отношению к СаО) и 2 мас. % метасиликата натрия (по отношению к СаО) в молярном соотношении СаО:H2O2 = 1:1. Осадок после смешения растворов отделяли и подавали в шнековый смеситель, нагретый до температуры 60°С, который равномерно загружал сформированные гранулы в камеру с псевдоожиженным слоем, где происходила окончательная дегидратация и капсулирование продукта в токе воздуха нагретого до температуры 60°С. В результате получали однородные гранулы капсулированного пероксида кальция с размером около 0.5 мм, что проиллюстрировано на Фиг. 1, с содержанием пероксида кальция 80 мас. %.

Пример 2. Способ получения капсулированных гранул пероксида кальция по примеру 1, отличающийся тем, что молярное отношение оксида кальция и пероксида водорода равнялось 0.8. Содержание пероксида кальция в конечном продукте составило 85 мас. %.

Пример 3. Способ получения капсулированных гранул пероксида кальция по примеру 1, отличающийся тем, что молярное отношение оксида кальция и пероксида водорода равнялось 2. Содержание пероксида кальция в конечном продукте составило 65 мас. %.

Пример 4. Способ получения капсулированных гранул пероксида кальция по примеру 1, отличающийся тем, что использовали раствор пероксида водорода, содержащий 0.5 мас. % (по отношению к СаО) метасиликата натрия. Содержание пероксида кальция в конечном продукте составило 81 мас. %.

Пример 5. Способ получения капсулированных гранул пероксида кальция по примеру 1, отличающийся тем, что окончательная дегидратация и капсулирование продукта осуществлялась в токе воздуха нагретого до температуры 40°С. Содержание пероксида кальция в конечном продукте составлило 84 мас. %.

Пример 6. Способ получения капсулированных гранул пероксида кальция по примеру 1, отличающийся тем, что использовали водный раствор пероксида водорода с концентрацией 20 мас. %. Содержание пероксида кальция в конечном продукте составило 68 мас. %.

Пример 7. Способ получения капсулированных гранул пероксида кальция по примеру 1, отличающийся тем, что использовали водный раствор пероксида водорода с концентрацией 50 мас. %. Содержание пероксида кальция в конечном продукте составило 83 мас. %.

Примеры 8-13 осуществляли по примеру 1, меняя процент содержания полифосфата натрия (по отношению к СаО) в водном растворе пероксида водорода.

Сравнительный анализ стабильности капсулированных гранул пероксида кальция, полученных по примерам 8-13, осуществляли путем измерения содержания пероксида кальция в продукте перманганатометрическим титрованием в зависимости от времени их нахождения в эксикаторе объемом 10 л, через который продували углекислый газ с относительной влажностью в пределах 50-55% и расходом 0,1 м3/час [А.Г. Медведев, А.В. Жубриков, Д.А. Бобров, А.А. Михайлов, А.В. Артемов, П.В. Приходченко. Перспективный метод оценки стабильности твердых форм пероксида водорода. Вода: химия и экология. 2012. №3. С. 65-69.]. Чистота исходного углекислого газа составляла 99.5%. Для сравнения использовали некапсулированный и негранулированный порошок пероксида кальция.

Время полуразложения для полученных продуктов составило 72-123 ч. Результаты исследования представлены в Таблице 1. График изменения содержания пероксида кальция в продуктах от времени нахождения в атмосфере влажного углекислого газа представлен на Фиг. 2. Использование полифосфата натрия в качестве капсулирующего агента в количестве 2 мас. % относительно СаО оказалось наиболее эффективным, поскольку увеличило время полуразложения гранул пероксида кальция более, чем в полтора раза по сравнению с некапсулированным и негранулированным порошком.

Предложенный способ позволяет за один технологический цикл получать капсулированные гранулы пероксида кальция с высоким содержанием активного кислорода и контролируемой активностью, востребованные в различных областях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРОВАНИЕ ПРОФИЛЯ ЗАТЯЖЕК | 2010 |

|

RU2634886C1 |

| МИКРОКАПСУЛЫ | 2004 |

|

RU2359662C2 |

| КАПСУЛИРОВАННЫЕ КОМПОЗИЦИИ АМОРФНОГО КАРБОНАТА КАЛЬЦИЯ | 2015 |

|

RU2694962C2 |

| Капсулированный деструктор на основе персульфата аммония для жидкостей разгеливания нефтяных скважин после гидроразрыва пласта и способ его получения | 2017 |

|

RU2699420C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА - СЫРЦА ИЗ ПРИРОДНОГО МАГНИЙСИЛИКАТНОГО СЫРЬЯ | 2019 |

|

RU2728300C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПСУЛИРОВАННОЙ ЛЕКАРСТВЕННОЙ ФОРМЫ ФОСФОЛИПИДНОГО ПРЕПАРАТА "ФОСФОГЛИВ" ДЛЯ ЛЕЧЕНИЯ И ПРОФИЛАКТИКИ ОСТРЫХ И ХРОНИЧЕСКИХ ЗАБОЛЕВАНИЙ ПЕЧЕНИ | 2005 |

|

RU2304431C2 |

| Способ получения искусственных кормов для рыб | 1984 |

|

SU1155228A1 |

| КАПСУЛИРОВАННОЕ ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ | 2023 |

|

RU2841082C2 |

| СПОСОБ КАПСУЛИРОВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 2006 |

|

RU2305595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСОБОРАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 1987 |

|

RU1570447C |

Изобретение относится к области химической промышленности, а именно к технологии получения капсулированных гранул пероксида кальция - стабилизированного твердого источника активного кислорода. Способность генерировать активные формы кислорода и пероксид водорода определяет широкое применение пероксида кальция в пищевой, парфюмерной промышленности, сельском хозяйстве, медицине, бытовой химии, восстановлении загрязненных почв и водоемов, отбеливании бумаги и волокон, очистке питьевой воды и жидких отходов и т.д. Предложен способ получения капсулированных гранул пероксида кальция, включающий взаимодействие извести с водным раствором пероксида водорода и последующую грануляцию и капсуляцию пероксида кальция, отличающийся тем, что известь вводят в виде водной суспензии, молярное отношение СаО:H2O2 составляет 0.8-2.0, используют 20-50 мас. % водный раствор пероксида водорода, содержащий 0.5-5 мас. % полифосфата натрия (по отношению к СаО) в качестве капсулирующего агента и 0.5-2 мас. % (по отношению к СаО) метасиликата натрия, осадок после смешения растворов отделяют и подают в шнековый смеситель, нагретый до температуры 40-60°С, который равномерно загружает сформированные гранулы в камеру с псевдоожиженным слоем, где происходит окончательная дегидратация и капсулирование продукта в токе воздуха, нагретого до температуры 40-60°С. Целесообразно, что маточный раствор после отделения осадка используют для приготовления водной суспензии извести. Предложенный способ позволяет за один технологический цикл получать капсулированные гранулы пероксида кальция с высоким содержанием активного кислорода и контролируемой активностью, востребованные в различных областях промышленности. 1 з.п. ф-лы, 2 ил., 1 табл., 13 пр.

1. Способ получения капсулированных гранул пероксида кальция, включающий взаимодействие извести с водным раствором пероксида водорода и последующую грануляцию и капсуляцию пероксида кальция, отличающийся тем, что известь вводят в виде водной суспензии, молярное отношение СаО:H2O2 составляет 0.8-2.0, используют 20-50 мас. % водный раствор пероксида водорода, содержащий 0.5-5 мас. % полифосфата натрия (по отношению к СаО) в качестве капсулирующего агента и 0.5-2 мас. % (по отношению к СаО) метасиликата натрия, осадок после смешения растворов отделяют и подают в шнековый смеситель, нагретый до температуры 40-60°С, который равномерно загружает сформированные гранулы в камеру с псевдоожиженным слоем, где происходит окончательная дегидратация и капсулирование продукта в токе воздуха, нагретого до температуры 40-60°С.

2. Способ по п. 1, отличающийся тем, что маточный раствор после отделения осадка используют для приготовления водной суспензии извести.

| US 4470839 A, 11.09.1984 | |||

| Способ получения пероксигидратов пероксида кальция | 1988 |

|

SU1643456A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ПЕРОКСИДА КАЛЬЦИЯ | 2007 |

|

RU2341449C1 |

| Способ получения пероксигидратов пероксида кальция | 1988 |

|

SU1643454A1 |

Авторы

Даты

2019-06-24—Публикация

2019-02-20—Подача