Изобретение относится к клети прокатного стана для прокатки металлических полос. Такие клети прокатного стана обычно имеют сторону обслуживания, с которой клеть прокатного стана является доступной для работ по техобслуживанию, и сторону привода, на которой расположен привод для приведения клети прокатного стана в действие.

В случае с «валками» и «роликами» рассматриваемого здесь вида речь идет о, как правило, по своей основной форме цилиндрических вращательно-симметричных телах, которые могут быть оснащены определенной выпуклостью или другой специальной формой для того, чтобы обеспечить возможность выполнения соответствующего задания на прокатку соответствующим предписанным образом. При этом «валки» обычно непосредственно соединены с приводом клети прокатного стана и приводятся в действие непосредственно, тогда как «ролики» установлены в клети прокатного стана без прямого привода и в прокатном производстве приводятся во вращение только на основе контакта качения с валком или прокатываемым материалом.

Рассматриваемая здесь проблема возникает в случае с валками и роликами в одинаковой мере, так что следующие пояснения для валков и роликов клети прокатного стана в одинаковой мере действительны и в том случае, когда упомянута только одна из этих деталей.

Обычно валки и ролики клетей прокатного стана в области своих концевых цапф установлены в каждом случае в валковой опоре. Каждая из этих валковых опор может быть образована несколькими отдельными подшипниками качения.

В связи с тем, что в прокатном производстве валковые опоры должны воспринимать большие силы, к снабжению их смазкой предъявляются высокие требования. Так, применяемый в каждом случае смазочный материал служит, с одной стороны, для уменьшения возникающего в подшипнике качения трения. В то же время, через смазочный материал отводится часть тепла, которое образуется в соответствующем подшипнике в связи с неизбежно возникающим там трением качения.

В связи с этой двойной функцией смазочного материала в практике прокатного производства через подшипники качения клети прокатного стана проводятся большие потоки масла. Это сопровождается не только аппаратно трудоемким снабжением масла, но и необходимостью поддерживать в обороте большие количества масла, подготовка, создание запасов и удаление которого также связаны со значительными затратами. К тому же, для предотвращения утечек необходимы значительные меры по уплотнению подшипников.

В качестве альтернативы смазке подшипников качения клетей прокатного стана большими количествами масла хорошо зарекомендовали себя так называемые «масляно-воздушные смазки». Они позволяют осуществлять точно дозированное распределение соответствующего необходимого количества смазочного материала в соответствующее смазочные точки. С помощью систем масляно-воздушной смазки возможно не только значительное уменьшение количества находящегося в обороте смазочного материала, но и заметное уменьшение, по сравнению с основанной на обычном потоке масла смазке, опасности образования утечек и необходимых для уплотнения подшипников затрат.

Особо подходящее для применения в клетях прокатного стана и сравнимых машинах устройство для равномерного распределения смазочно-газового потока на множество отводящих каналов известно из ЕР 0902868 В1. Это известное устройство имеет приточный канал, который разветвляется на множество отводящих каналов. Для достижения равномерного, не подверженного влияниям силы тяжести распределения газо-/смазочного потока с поддержанием турбулентного течения во всех отводящих каналах, приточный канал при этом оканчивается в расширяющейся в направлении потока распределительной камере. При этом в области перехода от приточного канала в распределительную камеру выполнена окружная контурная кромка, а на противолежащей концу приточного канала стенке распределительной камеры выполнена расположенная концентрично концевому отверстию приточного канала отражающая поверхность, диаметр которой больше, чем диаметр приточного канала. Входные отверстия отводящих каналов расположены распределенными по периметру отражающей поверхности.

Монтаж известного устройства в отверстиях клети прокатного стана является особенно простым благодаря тому, что известное распределительное устройство имеет трубчатый корпус, на обоих торцах которого выполнено по одному приемному гнезду, первое из которых предназначено для установки присоединительного элемента со стороны притока, а второе - для установки второго присоединительного элемента.

Более ранние устройства для распределения смазочно-газового потока известны из US 5253733 или из ЕР 0010269 В1.

На практике, в распределительных устройствах поясненного выше вида для ускорения соответствующего смазочного материала применяется сжатый воздух, который обычно имеется в распоряжении в окружении прокатного стана для прокатки металлических полос.

Например, тогда, когда в области соответствующей клети прокатного стана в распоряжении имеется лишь малое пространство, дополнительное оснащение уже существующих клетей прокатного стана смазочными устройствами с масляно-газовым потоком поясненного выше вида оказывается затруднительным. Кроме того, в новых конструкциях, как правило, требуется, чтобы необходимое для снабжения подшипников качения смазкой количество питающих трубопроводов и тому подобного было сведено к минимуму для обеспечения возможности простого проведения технического обслуживания подшипника и, возможно, необходимого ремонта.

Исходя из этого, в основу изобретения положена задача создания клети прокатного стана, в которой простым и эксплуатационно надежным образом возможно снабжение предусмотренного для установки вала или ролика подшипника качения точно определенным количеством смазочного материала.

Согласно изобретению эта задача решена посредством выполненной по пункту 1 формулы клети прокатного стана. Предпочтительные конструктивные формы такой клети прокатного стана указаны в зависимых пунктах.

Точно так же, вышеуказанная задача решена посредством валка или ролика, который согласно изобретению выполнен указанным в пункте 14 образом. Предпочтительные конструктивные формы этого решения указаны в зависимых пунктах.

Согласно изобретению предлагается в клети прокатного стана для прокатки металлических полос по меньшей мере с одним валком или роликом, который в области своей концевой цапфы установлен в каждом случае в валковой опоре, и по меньшей мере с одним распределительным устройством для распределения смазочно-газового потока отформовать в валке или ролике соединительный канал для подвода или отвода смазочно-газового потока. Таким образом, в клети прокатного стана согласно изобретению сам корпус валка или ролика используется для транспортировки смазочного материала к соответствующим подлежащим обслуживанию смазочным точкам.

Существенное преимущество конструкции валка или ролика для клети прокатного стана согласно изобретению заключается в том, что для снабжения смазочным материалом соответствующих подлежащих смазке подшипников на соответствующей клети прокатного стана не требуется предусмотрение дополнительных трубопроводов, которые в производственной практике мешают доступу к клети прокатного стана и ее отдельным деталям и в связи с жесткими условиями эксплуатации, в которых применяются клети прокатного стана рассматриваемого вида, могли бы быть повреждены. Вместо этого, в клети прокатного стана согласно изобретению количество указанных трубопроводов сведено к минимуму, а необходимый для снабжения подлежащих смазке точек подшипников питающий трубопровод проходит в месте, а именно сквозь соответствующий корпус валка или ролика, в котором повреждение или другая вызванная внешними силами неисправность практически исключены.

Особенно полезным изобретение оказывается в том случае, если клеть прокатного стана согласно изобретению в соответствии с известным до сих пор уровнем техники имеет сторону обслуживания, с которой клеть прокатного стана является доступной для монтажных работ и/или работ по техобслуживанию, и сторону привода, на которой расположен привод для приведения в действие клети прокатного стана и которую обслуживающий персонал в связи с существующей там повышенной опасностью несчастного случая и плохой доступностью по возможности избегает. А именно, благодаря тому что питающий канал отформован в соответствующем валке или ролике и имеется возможность извлечения этого ролика или валка из клети прокатного стана или же его введения в клеть прокатного стана со стороны обслуживания, техобслуживание соединительного канала и связанных с ним питающих агрегатов является особенно простым. При этом особенно простой доступ и поэтому простая возможность присоединения соединительного канала обеспечены в том случае, если соединительный канал простирается от соотнесенного со стороной обслуживания торца до соотнесенного со стороной привода торца валка или ролика.

Таким образом, конструктивная форма клети прокатного стана согласно изобретению обеспечивает явные преимущества по сравнению с питанием подлежащих смазке точек по отдельной, установленной на клети прокатного стана системе трубопроводов. Так, изобретение посредством конструктивно особо простого решения позволяет снабжать смазочные точки клети прокатного стана нагнетаемым в нее газовым потоком смазочным материалом, который необходим для надлежащего функционирования соответствующего подшипника.

В связи с тем, что протекающий по соединительному каналу смазочно-газовый поток течет, не подвергаясь по существу влиянию формы прохождения и расположения соединительного канала и направления, то, каким образом соединительный канал введен в соответствующий валок или ролик, для достигаемых изобретением эффектов имеет лишь второстепенное значение. Однако особенно просто предусмотренный согласно изобретению соединительный канал может быть встроен в валок или ролик в том случае, если он по меньшей мере по существу проходит соосно оси вращения валка или ролика. С точки зрения технологии, преимущество этого заключается в том, что такое центральное расположение соединительного канала может быть реализовано особенно просто, например сверлением.

При этом соединительный канал практичным образом может быть образован двумя проходящими в продольном направлении валка или ролика встречными отверстиями, одно из которых выполнено исходя от одного, например соотнесенного со стороной обслуживания, торца, а другое от другого, например соотнесенного со стороной привода, торца валка или ролика. Эта возможность изготовления на практике может быть осуществлена при сравнительно низких производственных затратах, тем более, что к точности встречи обоих отверстий не предъявляется никаких особых требований. Даже определенные смещения в области, в которой встречаются оба отверстия, не нарушают равномерность результата распределения до тех пор, пока через соответствующий диаметр канала в области встречи обеспечен проход достаточного смазочно-газового потока.

Особо подходящим изобретение является для таких клетей прокатного стана, которые предусмотрены для горячей прокатки металлических полос при температурах выше 400°С. Прежде всего, это относится к клетям прокатного стана, которые самостоятельно или как часть группы ступенчато расположенных клетей прокатного стана применяются для горячей прокатки стальных полос. Именно в таких клетях прокатного стана горячей прокатки проявляются преимущества ставшей возможной благодаря изобретению точной смазки простым образом соответствующих подшипников качения сведенными к минимуму количествами смазочного материала.

От центрального соединительного канала в радиальном направлении могут отходить ведущие к соответствующим подлежащим питанию смазочным точкам отводящие каналы. Эти отводящие каналы могут соответствовать выходам установленного в валке или ролике распределителя.

Однако точно так же может быть целесообразным вести соединительный канал от одного к другому концу соответствующего валка или ролика и там с помощью подходящих присоединительных элементов подводить его к соответствующему расположенному вне валка или ролика распределителю, который затем распределяет его по подлежащим питанию смазочным точкам.

Для того чтобы обеспечить возможность надежного в эксплуатации присоединения соединительного канала к подлежащим снабжению по соединительному каналу агрегатам, соединительный канал может быть соединен с центральным питающим устройством посредством линии снабжения, которая через разъединяемый вращением, установленный в соединительном канале присоединительный элемент оканчивается в соединительном канале.

Техническое обслуживание оснащенной согласно изобретению распределителем для смазочно-газового потока клети прокатного стана может быть дополнительно упрощено за счет того, что по меньшей вере в одной из концевых цапф валка или ролика отформовано приемное гнездо, в котором установлено распределительное устройство для распределения смазочно-газового потока по меньшей мере по одному отводящему каналу, который ведет от соответствующего приемного гнезда через валок или ролик к соответствующей концевой цапфе соотнесенной валковой опоры.

При этом приемное гнездо, предпочтительно, отформовано в одной из концевых цапф соответствующего валка или ролика, которая установлена в подлежащем питанию подшипнике. Тогда, исходя из приемного гнезда, также выполненные в соответствующем ролике или валке отводящие каналы ведут к соответствующему подшипнику качения. Окончания этого отводящего канала могут быть без проблем соответственно расположены так, что выходящий из них смазочный материал попадает в подлежащий смазке подшипник качения в соответственно оптимальной точке.

При расположении распределителей для смазочно-газового потока согласно изобретению в соответствующей цапфе ролика или валка создается возможность осуществления особо простого питания подшипников качения клети прокатного стана. Трудоемкие системы трубопроводов, которые нужно было бы со значительными затратами монтировать на прокатном стане или отформовать в корпусе клети прокатного стана, для этого не требуются. Вместо этого, изобретение позволяет вводить необходимые для питания соответствующего подшипника качения элементы в заранее изготовленный в удаленном от клети прокатного стана месте ролик или валок.

Если в этом есть потребность, то целесообразно, если в каждой из концевых цапф соответствующего валка или ролика соответственно выполнено по меньшей мере одно приемное гнездо для соответственно одного распределительного устройства. При этом особо простая конструктивная форма получается в том случае, если внедренные в концевые цапфы приемные гнезда соединены между собой посредством проходящего через соответствующий валок или ролик соединительного канала.

Такой проходящий сквозь соответствующий ролик или валок соединительный канал имеет то существенное преимущество, что распределительные устройства обеих концевых цапф соответствующего ролика или валка могут снабжаться необходимым смазочно-газовым потоком через центральный, предусмотренный на одной концевой цапфе питающий соединительный элемент. При этом в изобретении используется беспроблемно существующая в известных распределительных устройствах возможность использования первого распределителя не только для распределения потока смазочного материала по непосредственно соотнесенным с соответствующим распределителем смазочным точкам, но и выделения части потока смазочного материала второму распределителю. Таким образом, этот второй распределитель действует в качестве подраспределителя и распределяет выделенный ему поток смазочного материала по соотнесенным с ним смазочным точкам.

В случае с валком или роликом согласно изобретению и оснащенной таким валком или роликом клетью прокатного стана, соотнесенные со стороной привода и стороной обслуживания клети прокатного стана устройства для распределения смазочно-газового потока могут быть соединены одно с другим посредством соединительного канала таким образом, что централизованное снабжение обоих распределительных устройств может быть осуществлено по одной линии снабжения, при этом непосредственно соединенное с линией снабжения распределительное устройство выделяет требующийся поток смазочного материала не подсоединенному напрямую к линии снабжения распределительному устройству.

Именно в том случае, если в каждой концевой цапфе соответствующего валка или ролика клети прокатного стана согласно изобретению установлено соответственно устройство для распределения смазочно-газового потока и эти распределительные устройства соединены друг с другом соединительным каналом, имеется клеть прокатного стана или же предназначенный для такой клети прокатного стана ролик или валок, в которых питание смазочно-газовым потоком может быть осуществлено особо простым образом.

Последнее действительно, прежде всего, в том случае, если питание распределительных устройств осуществляется со стороны обслуживания клети. В этом случае не возникают ни расходы, связанные с дополнительным монтажом системы снабжения смазочно-газовым потоком соотнесенных со стороной привода клети прокатного стана подшипников качения, ни обстоятельства, связанные в уровне техники с регулярным техобслуживанием этих подшипников.

Особо практичным образом соотнесенное со стороной обслуживания распределительное устройство может быть соединено с централизованным питающим трубопроводом смазочно-газового потока, если питающий трубопровод через разъединяемый вращением, установленный в соответствующем приемном гнезде со стороны обслуживания присоединительный элемент оканчивается в соответствующем приемном гнезде.

Для распределения соответственно необходимых со стороны обслуживания и стороны привода смазочно-газовых потоков могут быть применены однотипные распределительные устройства, если отверстие соотнесенного со стороной привода клети прокатного стана приемного гнезда закрыто заглушкой.

Далее, изобретение поясняется более подробно на представляющих примеры его осуществления чертежах, на которых:

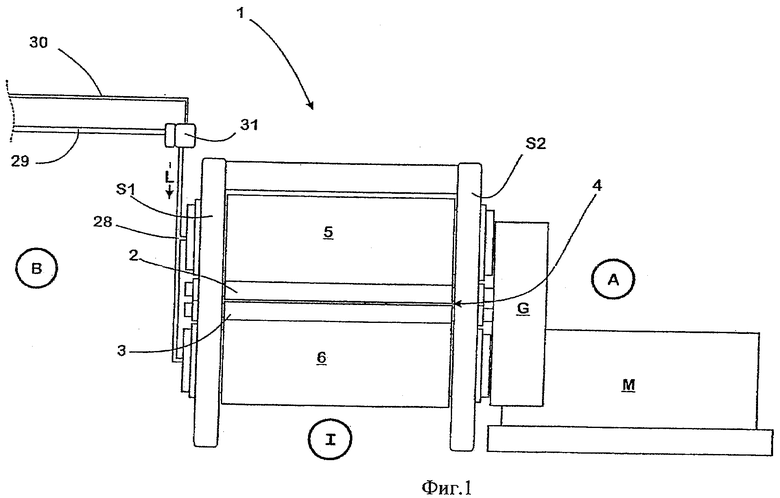

фиг.1 - клеть прокатного стана для горячей прокатки стальной полосы в сильно упрощенном виде спереди;

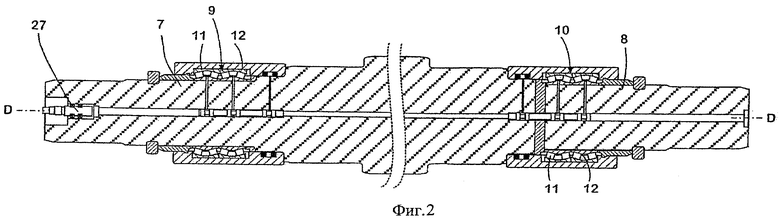

фиг.2 - примененный в показанной на фиг.1 клети прокатного стана валок в продольном разрезе;

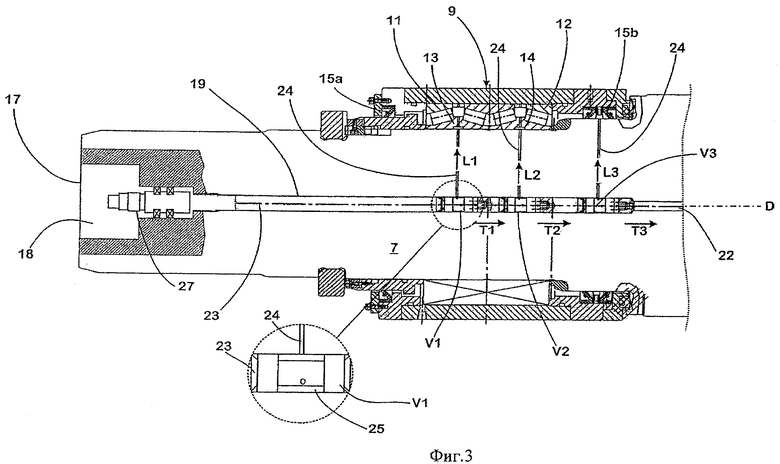

фиг.3 - одна концевая цапфа показанного на фиг.2 рабочего валка в увеличенном частичном разрезе;

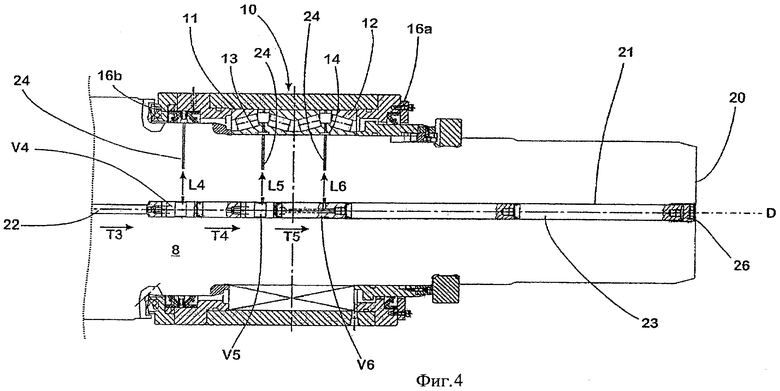

фиг.4 - другая концевая цапфа показанного на фиг.2 рабочего валка в увеличенном частичном разрезе;

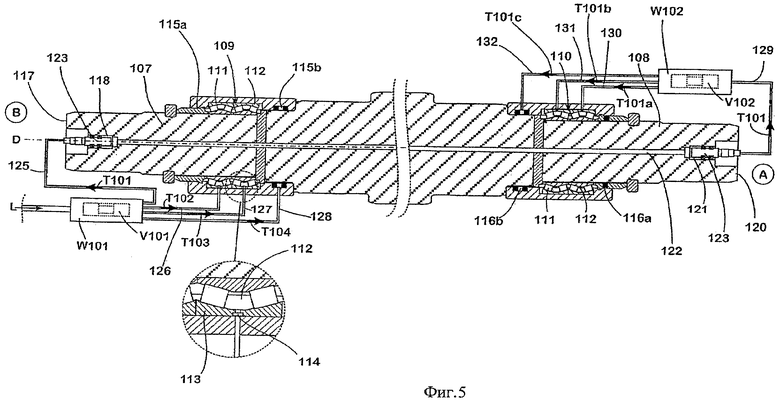

фиг.5 - другое выполнение рабочего валка в соответствующем фиг.2 представлении.

Показанная на фиг.1 клеть 1 прокатного стана типа кватро имеет два рабочих валка 2, 3, которые ограничены друг от друга подлежащим прохождению прокатываемым материалом очагом 4 деформации. Каждый из рабочих валков 2, 3 подпирается опорным валком 5, 6 против действующих на них в процессе прокатки сил. При этом оси вращения рабочих и опорных валков 2, 3, 5, 6 расположены в одной вертикальной плоскости.

Само собой разумеется, что поясненное здесь изобретение может быть таким же или соответственно адаптированным образом применено и в клети прокатного стана любого другого типа, в котором требуется смазка подшипников качения, в которых установлены валки или ролики соответствующей клети прокатного стана.

Для привода клети 1 прокатного стана известным образом предусмотрен электрический приводной двигатель М, который через редуктор G соединен с рабочими и опорными валками 2, 3, 5, 6. При этом двигатель М и редуктор G расположены в продолжение осей вращения рабочих и опорных валков 2, 3, 5, 6 на так называемой «стороне привода» А клети 1 прокатного стана, в то время как противолежащая сторона клети 1 прокатного стана, так называемая «сторона обслуживания» В, является доступной для целей техобслуживания и монтажа.

Своими соответствующими концевыми цапфами 7, 8 рабочие и опорные валки 2, 3, 5, 6 известным образом установлены в стойках S1, S2 клети 1 прокатного стана в валковых опорах.

В показанном на фигурах 2-4 рабочем валке каждая из соответствующих валковых опор 9, 10 также самим по себе известным образом образована в каждом случае двумя двойными крупногабаритными коническими роликовыми подшипниками 11, 12. На внутренней кольцевой поверхности внутреннего кольца 13 подшипника этих конических роликовых подшипников 11, 12 выполнено по одной внутренней кольцевой канавке 14, от которой через регулярные угловые интервалы вокруг оси вращения подшипников к дорожке качения соответствующего кольца 13 подшипника ведут направленные в радиальном направлении проходные отверстия. В качестве альтернативы или дополнительно, соответственно точно расположенные и рассчитанные периметрические канавки могли бы быть отформованы и в соответствующих концевых цапфах 7, 8 рабочего валка 2.

С помощью обычных уплотнений 15а, 15b, 16a, 16b вала подшипники качения уплотнены по отношению к окружающей среде. При этом уплотнения 15а, 15b, 16a, 16b вала выполнены так, что они предотвращают выход находящегося под давлением в конических роликовых подшипниках 11, 12 смазочного материала.

В соответствующем стороне В обслуживания торце 17 концевой цапфы 7 отформована выемка 18, в центре которой расположено входное отверстие также выполненного в концевой цапфе 7 в виде цилиндрического канала приемного гнезда 19. Глубина приемного гнезда 19 является такой, что оно заходит в концевую цапфу 7 дальше соответствующего внутренней стороне I клети 1 прокатного стана уплотнения 15b вала.

Соответствующим образом, исходя из торца 20 обращенной в сторону привода концевой цапфы 8, в концевой цапфе 8 отформовано приемное гнездо 21. Оно заходит в концевую цапфу 8 дальше соответствующего внутренней стороне I клети 1 прокатного стана уплотнения 16b вала валковых опор 10.

Приемные гнезда 19, 21 соединены друг с другом соединительным каналом 22, который проходит соосно оси D вращения рабочего валка 2. Соединительный канал 22 может быть выполнен, например, в виде двух глубоких отверстий, каждое из которых выполняют в рабочем валке 2, исходя из соответствующего торца 17 и 20. При этом его диаметр может быть меньше, чем диаметр приемных гнезд 19, 21, так что в области перехода от приемных гнезд 19, 21 образуется уступ, который может служить для точного размещения вставляемых в приемные гнезда 19, 21 конструктивных элементов.

В приемных гнездах 19, 21 расположено по три устройства V1, V2, V3 или же V4, V5, V6 для распределения смазочно-газового потока по соответствующим подшипникам 9, 10 качения и соответствующим расположенным внутри уплотнениям 15b, 16b вала. Каждое из устройств V1-V6 выполнено согласно описанному в деталях в ЕР 0902868 В1 уровню техники, на который здесь в этом отношении приводится ссылка.

С каждым из конических роликовых подшипников 11, 12 соотнесено одно из устройств V1, V2 или же V5, V6. Точно так же, соответствующие расположенные внутри уплотнения 15b или же 16b снабжаются необходимым смазочно-газовым потоком через соответственно устройство V3 или же V4.

Выполненные известным образом устройства V1-V6 в каждом случае имеют цилиндрический корпус, диаметр которого, не считая небольшого занижения размера, соответствует внутреннему диаметру приемных гнезд 19, 21, так что устройства V1-V6 могут быть без проблем вставлены в приемные гнезда 19, 21. Здесь не показанные прилегающие к внутренним поверхностям соответствующих приемных гнезд 19, 21 кольцевые уплотнения уплотняют соответственно выполненную на среднем участке корпуса внешнюю кольцевую канавку по отношению к другим продольным участкам соответствующего приемного гнезда 19, 21. В кольцевой канавке оканчиваются здесь также невидимые отводящие каналы соответствующих устройств V1-V6, через которые предназначенный соответствующему соотнесенному коническому роликовому подшипнику 11, 12 или же соотнесенному уплотнению 15b, 16b вала смазочно-газовый поток выходит из соответствующего устройства V1-V6.

При этом посредством трубчатых встроенных деталей 23 устройства V1-V6 точно расположены так, что они направлены соосно соответствующему коническому роликовому подшипнику 11, 12 или же соответствующему уплотнению 15b, 16b вала. В этой области от соответствующего приемного гнезда 19, 21 в каждом случае один радиально направленный отводящий канал 24 ведет к кольцевой поверхности соответствующей концевой цапфы 7, 8. При этом соединительные каналы 24, с одной стороны, расположены так, что они оканчиваются в области соответствующей внутренней кольцевой канавки 14 внутренних колец 13 конических роликовых подшипников 11, 12. С другой стороны, их входное отверстие в области соответствующего приемного гнезда 19, 21 соответственно направлено так, что оно соединено с образованным кольцевой канавкой устройств V1-V6 в соответствующем приемном гнезде 19, 21 кольцевым пространством 25.

Соотнесенное со стороной А привода приемное гнездо 21 плотно закрыто заглушкой 26, так что положение распределительных устройств V4-V6 посредством соответствующих встроенных деталей 23 в приемном гнезде 21 зафиксировано, а выход распределенного распределительными устройствами V4-V6 смазочного материала или газа надежно предотвращен.

Напротив, в выемке 18 соотнесенной со стороной В обслуживания концевой цапфы 7 находится стандартный, разъединяемый вращением присоединительный элемент 27 для питающего трубопровода 28, по которому распределяемый смазочно-газовый поток L направляется в приемное гнездо 19.

В качестве газового потока для продвижения подлежащего распределению смазочного материала в поясненном здесь примере осуществления изобретения применяется сжатый воздух, который в окружении клети 1 прокатного стана требуется, например, для привода других пневматически управляемых агрегатов и подводится по трубопроводу 29 сжатого воздуха.

В качестве смазочного материала здесь также применяется стандартное масло, которое имеет достаточную для соответствующей задачи смазки вязкость. Масло подводится по трубопроводу 30 маслоснабжения из не показанного здесь запаса.

Питающий трубопровод 28 подсоединен к питающему устройству 31, в котором осуществляется подвод отобранного из трубопровода 29 сжатого воздуха воздушного потока и отобранного из трубопровода 30 маслоснабжения потока смазочного материала в питающий трубопровод 28. При этом ввод происходит обычным образом так, что воздушный поток в питающем трубопроводе, а также во всех соединенных с ним линиях рабочего валка 2 и распределительных устройств V1-V6 течет турбулентно без смешения смазочного масла и воздуха. Таким образом, воздушный поток гонит налипший на внутренних поверхностях питающего трубопровода 28 и имеющих к этому отношение других линий рабочего валка 2 смазочный материал к соответственно подлежащим обеспечению смазочным точкам подшипников 9, 10 качения.

Там, от попадающего таким образом на первое распределительное устройство V1 масляно-воздушного потока L ответвляется первый частичный поток L1, который по первому отводящему каналу 24 доходит до внутренней кольцевой канавки 14 первого конического роликового подшипника 11 опоры 9 роликового подшипника и оттуда через отформованные во внутреннем кольце 13 конического роликового подшипника 11 проходные отверстия распределяется в коническом роликовом подшипнике 11. Одновременно, от распределительного устройства V1 существенно больший второй частичный поток Т1 выделяется второму распределительному устройству V2.

Второе распределительное устройство V2, как и распределительное устройство V1, отделяет от выделенного ему частичного потока Т2 частичный поток L2, который по соотнесенному с ним отводящему каналу 24 таким же образом, как и описанный для конического роликового подшипника 11, направляется в конический роликовый подшипник 12 опоры 9 роликового подшипника. Одновременно, распределительное устройство V2 выделяет существенно больший частичный поток Т2 распределительному устройству V3.

Распределительное устройство V3 отделяет от этого частичного потока Т2 очень малый частичный смазочно-воздушный поток L3, который по соотнесенному с ним отводящему каналу 24 направляется в расположенное внутри уплотнение 15b вала. Направленный в уплотнение 15b вала смазочный материал должен сводить к минимуму возникающее там между уплотнением и внешней поверхностью концевой цапфы 7 трение. Одновременно, распределительное устройство V3 направляет существенно больший частичный поток Т3 в соединительный канал 22, по которому он попадает в распределительное устройство V4.

Распределительное устройство V4 от этого частичного потока Т3 снова отделяет очень малый частичный смазочно-воздушный поток L4, который по соотнесенному с ним отводящему каналу 24 направляется в расположенное внутри уплотнение 16b вала. Одновременно, распределительное устройство V4 направляет существенно больший частичный поток Т4 в распределительное устройство V5.

Как и распределительные устройства V1 или V2, пятое распределительное устройство V5 от направленного ему частичного потока Т4 отделяет частичный поток L5, который по соотнесенному с ним отводящему каналу 24 таким же образом, как описанный для конического роликового подшипника 11 валковой опоры 9, направляется в конический роликовый подшипник 11 валковой опоры 10. Одновременно, распределительное устройство V5 выделяет по существу такой же частичный поток Т5 распределительному устройству V6.

В отличие от распределительных устройств V1-V5, распределительное устройство V6 уже больше не должно осуществлять распределение попадающего в него частичного потока Т5, а служит здесь лишь для того, чтобы подводить частичный поток Т5 в виде частичного потока L6 к коническому роликовому подшипнику 12 валковой опоры 10.

Так же и у показанного на фиг.5 рабочего валка концевые цапфы 107, 108, как и у показанного на фигурах 2-4 рабочего валка, установлены в валковых опорах 109, 110, каждая из которых образована двумя коническими роликовыми подшипниками 111, 112.

Однако в этом примере осуществления изобретения во внешнем кольце 113 конических роликовых подшипников 111, 112 в каждом случае выполнена кольцевая канавка 114, от которой отходят распределенные через регулярные угловые интервалы вокруг оси вращения подшипников, направленные в радиальном направлении проходные отверстия к внутренней дорожке качения соответствующего кольца 113 подшипника. В качестве альтернативы или дополнительно, можно было бы выполнить соответственно точно расположенные и рассчитанные канавки и в окружающем соответствующий конический роликовый подшипник 111, 112 корпусе. Конические роликовые подшипники 111, 112 вышеописанным для показанного на фиг.2-4 рабочего валка образом уплотнены соответственно уплотнениями 115а, 115b, 116a, 116b вала.

В торце 117 соотнесенной со стороной В обслуживания концевой цапфы 107 отформована расположенная центрально на торце 117 выемка 118. Точно так же, в торце 120 соотнесенной со стороной А привода концевой цапфы 108 выполнена расположенная центрально на торце 120 выемка 121.

Выемки 118, 121 соединены друг с другом проходящим соосно оси вращения D рабочего валка соединительным каналом 122, который выполнен в рабочем валке описанным выше для соединительного канала 122 образом.

В выемках 118, 121 находится по одному стандартному, разъединяемому вращением присоединительному элементу 123, 124. При этом к соотнесенному со стороной В обслуживания, находящемуся в выемке 118 присоединительному элементу 123 подсоединен соединительный трубопровод 125, по которому поток Т5 смазочного материала и сжатого воздуха направляется в соединительный канал 122.

Своим другим концом соединительный трубопровод 125 подсоединен к выходу распределителя W101. Распределитель W101 имеет четыре таких выхода и один вход, через который подлежащий распределению смазочно-воздушный поток L втекает в распределитель W101. При этом распределитель W101 содержит, в целях наглядности здесь лишь обозначенное, распределительное устройство V101, которое выполнено в виде распределительного устройства V1-V6 в соответствии с описанным в деталях в ЕР 0902868 В1 уровнем техники.

Распределительное устройство V101 расположено в корпусе распределителя W101, в котором отформованы ведущие от отводящих отверстий распределительного устройства в каждом случае к одному из выходов не показанные здесь каналы.

К не занятым соединительным трубопроводом 125 соединительным элементам распределителя W101 подсоединено по одному дополнительному соединительному трубопроводу 126, 127, 128, из которых соединительный трубопровод 126 ведет к коническому роликовому подшипнику 111, а соединительный трубопровод 127 к - коническому роликовому подшипнику 112 валковой опоры 109, в то время как через соединительный трубопровод 128 уплотнение 115b вала соединено с распределителем W101. Соединительные трубопроводы 126, 127 оканчиваются в кольцевой канавке соответствующего внешнего кольца 113 конических роликовых подшипников 111, 112. Соответствующим образом соединительный трубопровод 128 проходит из радиально внешне расположенного направления к уплотнению 115b вала.

Распределительное устройство 101 распределяет смазочно-воздушный поток L на четыре частичных потока Т101, Т102, Т103, Т104. При этом частичные потоки Т102-Т104 имеют в каждом случае такой объем, что конические роликовые подшипники 111, 112 валковой опоры 109 и уплотнение 115b вала снабжаются точно дозированным, достаточным количеством смазочного материала.

Напротив, текущий через соединительный канал 122 до расположенного со стороны В обслуживания в концевой цапфе 108 присоединительного элемента 123 частичный поток Т101 имеет такой объем, что он является достаточным для снабжения смазочным материалом как конических роликовых подшипников 111, 112 валковой опоры 110, так и уплотнения 116b вала.

К присоединительному элементу 123 подсоединен соединительный трубопровод 129, который ведет к входу следующего распределителя W102, который также закреплен на одной из внешних поверхностей клети 1 прокатного стана.

В принципе, распределитель W102 сконструирован точно так же, как и распределитель W101. Его распределительное устройство V102 разделяет подведенный к нему по соединительному трубопроводу 129 частичный поток Т101 на три следующих частичных подпотока: Т101а, Т101b, Т101с, от которых через соответственно соединительный трубопровод 130, 131, 132 частичные подпотоки Т101а, Т101b подводятся к коническим роликовым подшипникам 111, 112 валковой опоры 110, а частичный подпоток Т101с - к уплотнению 116b вала.

Таким образом, в показанной на фиг.5 конструктивной форме соединительный канал 122 позволяет эксплуатационно надежно соединить оба распределителя W101 и W102 с распределительными устройствами V101, V102 без необходимости прокладки обводящих клеть 1 прокатного стана или влекущих за собой существенные затраты внедрения в клеть 1 прокатного стана трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2381850C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2376085C2 |

| ПРИВОД ПРОКАТНОГО СТАНА | 1998 |

|

RU2198046C2 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2218221C2 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1995 |

|

RU2090278C1 |

| Многоклетьевой прокатный стан | 1986 |

|

SU1397104A1 |

| РОЛИКОВАЯ АРМАТУРА ПРОКАТНОЙ КЛЕТИ | 1994 |

|

RU2063279C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1997 |

|

RU2110341C1 |

| Прокатный стан | 1990 |

|

SU1731308A1 |

| ВВОДНАЯ ВАЛКОВАЯ АРМАТУРА ПРОКАТНОГО СТАНА | 2004 |

|

RU2253525C1 |

Группа изобретений предназначена для повышения долговечности прокатного оборудования. Клеть прокатного стана для прокатки металлических полос имеет по меньшей мере один валок (2, 3, 5, 6) или ролик, который в области своей концевой цапфы (7, 8) установлен в каждом случае в валковой опоре (9, 10), и имеет по меньшей мере одно распределительное устройство (V1-V6) для распределения смазочно-газового потока (L). Повышение точности дозирования смазочного материала, подаваемого в опоры, простым и эксплуатационно надежным образом обеспечивается за счет того, что в валке (2, 3, 5, 6) или ролике сформован соединительный канал (22, 122) для транспортировки смазочно-газового потока (L) к распределительному устройству (V1-V6, V101, V102) или от распределительного устройства (V1-V6, V101, V102). 2 н. и 18 з.п. ф-лы, 5 ил.

1. Клеть прокатного стана для прокатки металлических полос, содержащая по меньшей мере одно вращательно-симметричное тело в виде валка (2, 3, 5, 6) или ролика, который в области каждой своей концевой цапфы (7, 8) установлен в валковой опоре (9, 10) и имеет по меньшей мере одно распределительное устройство (V1-V6) для распределения смазочно-газового потока (L), отличающаяся тем, что во вращательно-симметричном теле в виде валка (2, 3, 5, 6) или ролика выполнен соединительный канал (22, 122) для транспортировки смазочно-газового потока (L) от распределительного устройства (V1-V6, V101, V102) или к распределительному устройству (V1-V6, V101, V102).

2. Клеть прокатного стана по п.1, отличающаяся тем, что она имеет сторону (В) обслуживания, с которой клеть (1) прокатного стана является доступной для монтажных работ и/или работ по техобслуживанию, и сторону (А) привода, на которой расположен привод (М) для приведения в действие клети (1) прокатного стана.

3. Клеть прокатного стана по п.2, отличающаяся тем, что соединительный канал (22, 122) простирается от соотнесенного со стороной (В) обслуживания торца (17, 117) до соотнесенного со стороной (А) привода торца (20, 120) валка (2, 3, 5, 6) или ролика.

4. Клеть прокатного стана по п.1, отличающаяся тем, что соединительный канал (22, 122) проходит соосно оси (D) вращения валка (2, 3, 5, 6) или ролика.

5. Клеть прокатного стана по любому из пп.1-4, отличающаяся тем, что соединительный канал (22, 122) образован двумя направленными в продольном направлении валка (2, 3, 5, 6) или ролика отверстиями, из которых одно выполнено в валке (2, 3, 5, 6) или ролике исходя от соотнесенного со стороной (В) обслуживания торца (17, 117), а другое - исходя от соотнесенного со стороной (А) привода торца (20, 120) валка (2, 3, 5, 6) или ролика.

6. Клеть прокатного стана по любому из пп.1-4, отличающаяся тем, что она предназначена для прокатки стальных полос.

7. Клеть прокатного стана по любому из пп.1-4, отличающаяся тем, что она предназначена для горячей прокатки металлических полос при температурах выше 400°С.

8. Клеть прокатного стана по п.1, отличающаяся тем, что соединительный канал (22) соединен с центральным питающим устройством (31) посредством питающего трубопровода (28), который через разъединяемый вращением присоединительный элемент (27), установленный в соединительном канале (22), оканчивается в соединительном канале (22).

9. Клеть прокатного стана по п.1, отличающаяся тем, что по меньшей мере в одной из концевых цапф (7, 8) валка (2, 3, 5, 6) или ролика выполнено приемное гнездо (19, 21), в котором установлено распределительное устройство (V1-V6) для распределения смазочно-газового потока (L) по меньшей мере по одному отводящему каналу (24), который ведет от соответствующего приемного гнезда (19, 21) через валок или ролик к соответствующей цапфе (7, 8) соотнесенной валковой опоры (9, 10).

10. Клеть прокатного стана по п.9, отличающаяся тем, что в каждой из концевых цапф выполнено соответственно по меньшей мере одно приемное гнездо (19, 21) для соответственно одного распределительного устройства.

11. Клеть прокатного стана по п.9, отличающаяся тем, что установленные в концевых цапфах (7, 8) приемные гнезда (19, 21) соединены друг с другом посредством проходящего через соответствующий валок (2, 3, 5, 6) или ролик соединительного канала (22, 122).

12. Клеть прокатного стана по любому из пп.10 и 11, отличающаяся тем, что распределительное устройство (V1, V2, V3) со стороны обслуживания снабжает по соединительному каналу (22, 122) распределительное устройство (V4, V5, V6) со стороны привода необходимым в каждом случае смазочно-газовым потоком (Т3).

13. Клеть прокатного стана по любому из пп.8-11, отличающаяся тем, что отверстие соотнесенного со стороной (А) привода клети (1) прокатного стана приемного гнезда (21) закрыто заглушкой (26).

14. Вращательно-симметричное тело для клети (1) прокатного стана в виде валка или ролика, выполненное с первой концевой цапфой (8), соотнесенной со стороной (А) привода клети (1) прокатного стана, и второй концевой цапфой (7), соотнесенной со стороной (В) обслуживания клети (1) прокатного стана, отличающееся тем, что в нем выполнен соединительный канал (22, 122) для транспортировки смазочно-газового потока (L) по меньшей мере от одного распределительного устройства или по меньшей мере к одному распределительному устройству.

15. Вращательно-симметричное тело по п.14, отличающееся тем, что по меньшей мере в одной из цапф (7, 8) выполнено соответственно приемное гнездо (19, 21) для устройства (V1-V6) для распределения масляно-газового потока по меньшей мере к одному отводящему каналу (24), выполненному в соответствующей цапфе (7, 8), ведущему к ее кольцевой поверхности.

16. Вращательно-симметричное тело по любому из пп.14 или 15, отличающееся тем, что по меньшей мере в одной из цапф (7, 8) выполнено приемное гнездо (19, 21) для разъединяемого вращением присоединительного элемента (27).

17. Вращательно-симметричное тело по любому из пп.14 или 15, отличающееся тем, что в каждой из цапф (7, 8) выполнено соответственно по меньшей мере одно приемное гнездо (19, 21) для распределительного устройства (V1-V6).

18. Вращательно-симметричное тело по п.17, отличающееся тем, что приемные гнезда (19, 21) цапф (7, 8) соединены друг с другом посредством проходящего через валок (2, 3, 5, 6) или ролик соединительного канала (22, 122).

19. Вращательно-симметричное тело по п.18, отличающееся тем, что соединительный канал (22, 122) направлен соосно его оси (D) вращения.

20. Вращательно-симметричное тело по п.18, отличающееся тем, что соединительный канал (22, 122) образован посредством двух встречных отверстий, одно из которых выполнено в валке (2, 3, 5, 6) или ролике с торца (17) одной цапфы (7), а другое - с торца другой цапфы (8).

| US 5253733 А, 19.10.1993 | |||

| Опора прокатного валка | 1987 |

|

SU1611475A1 |

| Подшипниковая опора | 1981 |

|

SU995936A1 |

| RU 2005126415 А, 10.02.2006. | |||

Авторы

Даты

2012-12-27—Публикация

2008-09-12—Подача