Предложенное решение относится к способам получения стеклянных микрошариков, которые могут быть использованы при разметке поверхности дорог и при изготовлении световозвращающих устройств, например, в системах обеспечения безопасности дорожного движения.

В отечественной и мировой практике широко применяются световозвращающие материалы, содержащие стеклянные микрошарики (СМШ). При этом качество световозвращения СМШ характеризует величина коэффициента световозвращения, которая определяется показателем преломления, коэффициентом светопропускания и величиной поверхностного натяжения стекла, используемого для производства СМШ (патент РФ № 2602328, МПК C03B 19/10, 2013 г.).

В настоящее время для производства СМШ для дорожной разметки используется натрий-кальций-силикатное прозрачное бесцветное стекло (Методические рекомендации по устройству горизонтальной дорожной разметки безвоздушным способом. Приняты и введены в действие распоряжением Государственной службы дорожного хозяйства РФ (Росавтодора) от 01.11.2001 г. № OC-450-р). СМШ для дорожной разметки получают из боя стекла, в основном листового.

Наиболее близким к предлагаемому решению является способ изготовления стеклянных шариков (патент РФ № 2233808, МПК C03B 19/10, 2002 г.), используемых для светоотражающих устройств. Недостатком СМШ, получаемых по данному способу, является низкая эффективность световозвращения (не более 280 мКд) в виду малого показателя преломления стекла (не более 1,53), невысокого коэффициента светопропускания и высокого содержания частиц несферической формы (до 20%). Большое содержание частиц несферической формы связано с недостаточно высоким поверхностным натяжением данного стекла (не более 325 мН/м при 1300°С) и большим температурным диапазоном изменения вязкости стекла от 104 Па*с до 108 Па*с.

Технический результат предложенного решения заключается в повышении эффективности световозвращения СМШ, полученных по данному способу. Повышение эффективности световозвращения СМШ обеспечивается за счет:

увеличения показателя преломления стекла;

увеличения коэффициента светопропускания стекла;

увеличения поверхностного натяжения стекла;

снижения температурного диапазона изменения вязкости стекла в интервале от 104 Па*с до 108 Па*с.

Указанный технический результат достигается тем, что в способе получения микрошариков для световозвращающих покрытий из прозрачного бесцветного натрий-кальций-силикатного стекла охлаждение стекломассы, содержащей 54,0-70,0 мас.% SiO2, 17,0-30,0 мас.% CaO, 7,0-16,0 мас.% Na2O и/или K2O, 0-5,0 мас.% MgO, 0-5,0 мас.% Al2O3, не более 0,1 мас.% Fe2O3 и имеющей показатель преломления более 1,53, предпочтительно не менее 1,539, производят со скоростью предотвращающей образование кристаллической фазы, охлажденное стекло сушат, измельчают, классифицируют по фракциям и формуют. Формование микрошариков осуществляют из предварительно фракционированных порошков с размером частиц 5-1500 мкм во взвешенном состоянии в восходящем потоке газов при температуре 1100-1500оС. Охлаждение стекломассы в предложенном решении осуществляют отливкой в воду. Поверхностное натяжение полученного стекла составляет при температуре 1300°С не менее 335 мН/м. Температурный диапазон изменения вязкости полученного стекла от 104 Па*с до 108 Па*с не превышает 216°С.

Снижение до 216°С температурного диапазона изменения вязкости стекла в интервале от 104 Па*с до 108 Па*с сокращает время формования СМШ, поэтому они меньше деформируются от соприкосновения между собой и корпусом печи, что увеличивает содержание СМШ сферической формы в готовом продукте.

Удельный вес стекла, полученного предложенным способом, составляет не более 2,8 г/см3, так как в нем отсутствуют тяжелые металлы, применение которых приводит к повышению стоимости стекла, отрицательно сказывается на экологии и снижает производительность установок по производству СМШ.

Условия охлаждения стекломассы (начальная температура отливки расплава, а также скорость его охлаждения) оказывают существенное влияние на кристаллизацию стекла в условиях подготовки расплава к выработке (отливке на гранулят). При этом температура выработки (отливки) расплава (стекломассы) должна быть выше температуры начала кристаллизации стекла не менее чем на 50°С, а скорость охлаждения расплава должна быть не менее 200°С/сек. В противном случае из-за образования в объеме стекла микрокристаллов происходит значительное снижение оптических показателей стекла (коэффициента светопропускания и, соответственно, коэффициента световозвращения СМШ).

Предложенный способ получения СМШ обеспечивает показатель преломления стекла более 1,53, предпочтительно не менее 1,539, а также:

увеличивает коэффициент светопропускания стекла;

увеличивает поверхностное натяжение стекла при температуре 1300°С не менее чем до 335 мН/м и снижает температурный диапазон изменения вязкости стекла от 104 Па*с до 108 Па*с, что значительно уменьшает долю несферических СМШ.

Натрий-кальций-силикатное стекло для изготовления СМШ варят в газовой или электрической стекловаренной печи по общепринятой в стеклоделии технологии с последующим гранулированием расплава стекла. Полученный стеклогранулят (стеклобой, эрклез) далее подвергают измельчению и классификации полученных при измельчении порошков стекла на фракции в диапазоне размеров 5-1500 мкм. Затем из полученных порошков стекла формуют стеклянные микрошарики во взвешенном состоянии в восходящем потоке газов при температуре 1100-1500°С. Охлаждение стекломассы, содержащей 54,0-70,0 мас.% SiO2, 17,0-30,0 мас.% CaO, 7,0-16,0 мас.% Na2O и/или K2O, 0-5,0 мас.% MgO, 0-5,0 мас.% Al2O3 и не более 0,1 мас.% Fe2O3, производят со скоростью предотвращающей образование кристаллической фазы, например, отливкой в воду.

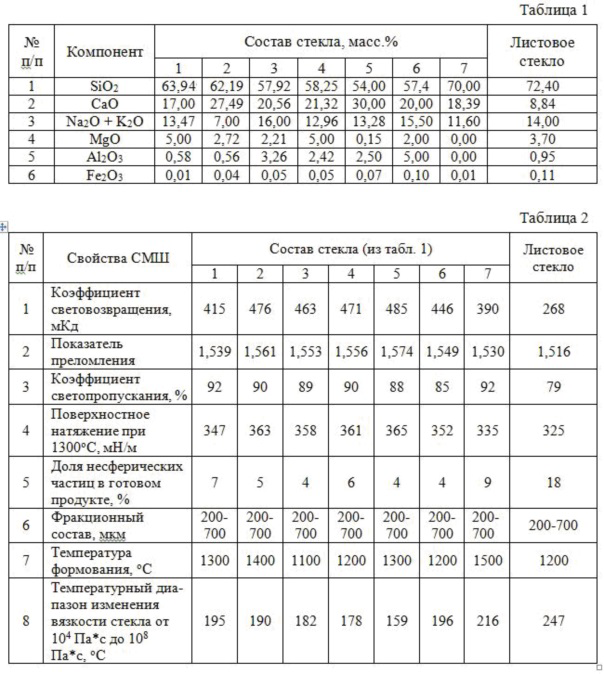

Примеры составов стекол для предложенного способа приведены в таблице 1.

В последнем столбце таблицы приведен традиционный состав стекла, представляющий собой бой листового стекла, используемый для изготовления СМШ.

Свойства СМШ, полученных по предложенному способу из перечисленных в таблице 1 составов стекла, приведены в таблице 2.

Примеры охлаждения стекломассы.

Пример 1. Натрий-кальций-силикатное стекло для изготовления СМШ состава № 3 (см. табл. 1) сварили в печи до получения однородного расплава. Выработку стекла на гранулят осуществляли отливкой расплава в воду при температуре 1210°С, что на 50°С выше температуры начала кристаллизации стекла. Скорость охлаждения расплава при этом составила 200°С/сек. Технические показатели стекла и СМШ отражены в таблице 2.

Пример 2. Натрий-кальций-силикатное стекло состава № 3 (табл. 1) сварили в печи до получения однородного расплава. Выработку стекла на гранулят осуществляли отливкой расплава в воду при температуре 1110°С, что на 50°С ниже температуры начала кристаллизации стекла. Скорость охлаждения расплава при этом составила 220°С/сек. Коэффициент светопропускания стекла в этом случае составил 81%, а коэффициент светоотражения СМШ, полученных из этого стекла составил 294 мКд.

Пример 3. Натрий-кальций-силикатное стекло состава № 5 (табл. 1) сварили в печи до получения однородного расплава. Выработку стекла на гранулят осуществляли отливкой расплава в воду при температуре 1250°С, что на 60оС выше температуры начала кристаллизации стекла. Скорость охлаждения расплава при этом составила 220°С/сек. Технические показатели стекла и СМШ отражены в таблице 2.

Пример 4. Натрий-кальций-силикатное стекло состава № 5 (табл. 1) сварили в печи до получения однородного расплава. Выработку стекла на гранулят осуществляли отливкой расплава на охлаждаемую металлическую плиту при температуре 1140°С, что на 50°С ниже температуры начала кристаллизации стекла. Скорость охлаждения расплава при этом составила 80°С/сек. Коэффициент светопропускания стекла в этом случае составил 76%, а коэффициент светоотражения СМШ, полученных из этого стекла составил 252 мКд (показатели ниже, чем у прототипа).

Проведенные исследования показывают, что применение предложенного решения существенно повышает эффективность световозвращения СМШ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения прозрачного бесцветного натрий-кальций-силикатного стекла для световозвращающих микрошариков | 2018 |

|

RU2679025C1 |

| Стеклянный микрошарик для световозвращающих покрытий | 2018 |

|

RU2692714C1 |

| Натрий-кальций-силикатное прозрачное бесцветное стекло | 2018 |

|

RU2682279C1 |

| Стеклянный микрошарик | 2018 |

|

RU2672890C1 |

| СТЕКЛЯННЫЙ МИКРОШАРИК | 2013 |

|

RU2602328C2 |

| СПОСОБ ОЦЕНКИ СВЕТОВОЗВРАЩАЮЩЕЙ СПОСОБНОСТИ СТЕКЛЯННЫХ МИКРОШАРИКОВ ДЛЯ ГОРИЗОНТАЛЬНОЙ ДОРОЖНОЙ РАЗМЕТКИ | 2014 |

|

RU2558628C1 |

| СТЕКЛО | 2014 |

|

RU2574230C1 |

| СВЕТОВОЗВРАЩАЮЩИЙ ЭЛЕМЕНТ ДЛЯ МОДЕЛИРОВАНИЯ ОТРАЖАТЕЛЬНЫХ ХАРАКТЕРИСТИК СВЕТОВОГО, В ТОМ ЧИСЛЕ ЛАЗЕРНОГО, ИЗЛУЧЕНИЯ | 2007 |

|

RU2349940C1 |

| ГОРИЗОНТАЛЬНАЯ ДОРОЖНАЯ РАЗМЕТКА | 2010 |

|

RU2447227C1 |

| СВЕТОВОЗВРАЩАЮЩАЯ РАЗМЕТОЧНАЯ ЛИНИЯ | 1995 |

|

RU2091825C1 |

Изобретение относится к способу получения стеклянных микрошариков, которые могут быть использованы при разметке поверхности дорог и при изготовлении световозвращающих устройств. Натрий-кальций-силикатное стекло для изготовления СМШ варят в газовой или электрической стекловаренной печи по общепринятой в стеклоделии технологии с последующим гранулированием расплава стекла. Полученный стеклогранулят далее подвергают измельчению и классификации полученных при измельчении порошков стекла на фракции в диапазоне размеров 5-1500 мкм. Затем из полученных порошков стекла формуют стеклянные микрошарики во взвешенном состоянии в восходящем потоке газов при температуре 1100-1500°С. Охлаждение стекломассы, содержащей 54,0-70,0 мас.% SiO2, 17,0-30,0 мас.% CaO, 7,0-16,0 мас.% Na2O и/или K2O, 0-5,0 мас.% MgO, 0-5,0 мас.% Al2O3 и не более 0,1 мас.% Fe2O3, производят со скоростью предотвращающей образование кристаллической фазы. Технический результат заключается в повышении эффективности световозвращения стеклянных микрошариков за счет увеличения показателя преломления стекла, увеличения коэффициента светопропускания стекла, увеличения поверхностного натяжения стекла и снижения температурного диапазона изменения вязкости стекла в интервале от 104 Па*с до 108 Па*с. 3 з.п. ф-лы, 2 табл., 4 пр.

1. Способ получения микрошариков для световозвращающих покрытий из прозрачного бесцветного натрий-кальций-силикатного стекла, отличающийся тем, что охлаждение стекломассы, содержащей 54,0-70,0 мас.% SiO2, 17,0-30,0 мас.% CaO, 7,0-16,0 мас.% Na2O и/или K2O, 0-5,0 мас.% MgO, 0-5,0 мас.% Al2O3, не более 0,1 мас.% Fe2O3 и имеющей показатель преломления более 1,53, предпочтительно не менее 1,539, производят со скоростью предотвращающей образование кристаллической фазы, охлажденное стекло сушат, измельчают, классифицируют по фракциям и формуют.

2. Способ по п. 1, отличающийся тем, что формование микрошариков осуществляют из предварительно фракционированных порошков с размером частиц 5-1500 мкм во взвешенном состоянии в восходящем потоке газов при температуре 1100-1500°С.

3. Способ по п. 1, отличающийся тем, что охлаждение расплава производят со скоростью не менее 200°С/сек.

4. Способ по п. 3, отличающийся тем, что охлаждение стекломассы осуществляют отливкой в воду.

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Стекло для изготовления микрошариков светоотражающих дорожно-сигнальных знаков | 1976 |

|

SU601237A1 |

| Способ получения полых стеклянных микросфер | 1987 |

|

SU1479424A1 |

| CN 103723910 A, 16.04.2014 | |||

| US 7585799 B2, 08.09.2009. | |||

Авторы

Даты

2019-06-26—Публикация

2018-01-14—Подача